Как сделать эффективную вытяжку для пайки своими руками. Какие материалы и инструменты понадобятся для сборки. Пошаговая инструкция по изготовлению вытяжки с фильтрацией. Какие меры безопасности нужно соблюдать при работе с паяльными парами.

Зачем нужна вытяжка для пайки

Вытяжка для пайки — важный элемент рабочего места радиолюбителя или профессионального монтажника. Она выполняет несколько важных функций:

- Удаляет вредные пары флюса и припоя из зоны дыхания

- Улучшает видимость рабочей зоны, убирая дым

- Снижает риск ожогов от горячих паров

- Защищает электронные компоненты от оседания паров припоя

- Делает процесс пайки более комфортным

Без вытяжки пары флюса и свинца из припоя могут вызывать раздражение глаз, головные боли и более серьезные проблемы со здоровьем при длительном воздействии. Поэтому вытяжка — не просто удобство, а необходимый элемент безопасности.

Какие бывают виды вытяжек для пайки

Существует несколько основных типов вытяжек для пайки:

- Настольные вытяжки с фильтром — компактные устройства, которые ставятся рядом с рабочим местом. Имеют небольшую мощность, но удобны в использовании.

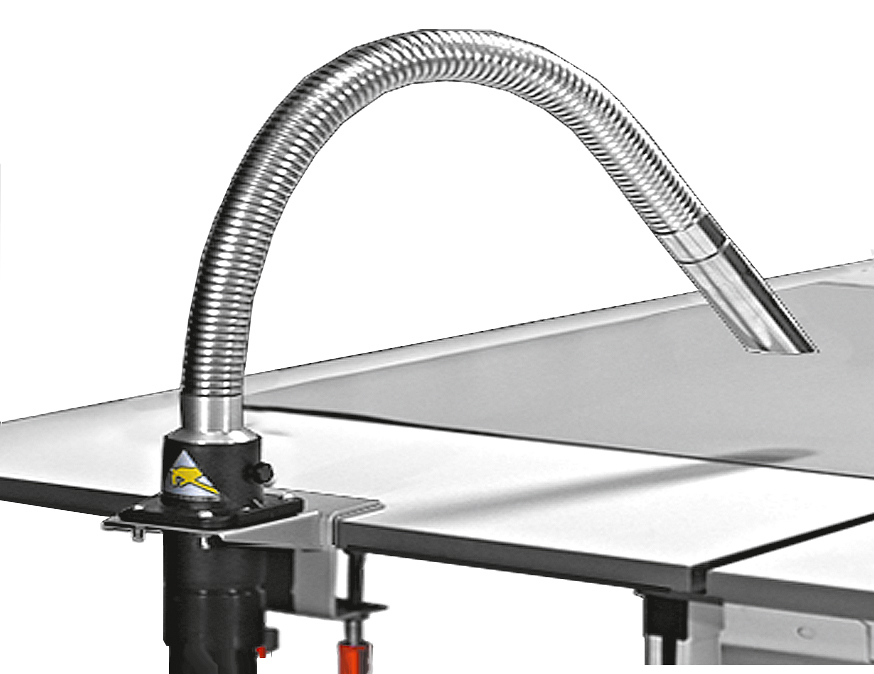

- Вытяжные рукава — гибкие трубы, которые можно подвести прямо к месту пайки. Требуют подключения к вентиляционной системе.

- Вытяжные шкафы — закрытые боксы с мощной вытяжкой. Обеспечивают максимальную защиту, но громоздки.

- Самодельные вытяжки — изготавливаются из подручных материалов. Могут быть как простыми, так и сложными конструкциями.

Самодельные вытяжки позволяют сэкономить средства и сделать устройство под конкретные нужды. При этом важно обеспечить достаточную мощность всасывания и эффективную фильтрацию воздуха.

Необходимые материалы и инструменты

Для изготовления вытяжки для пайки своими руками понадобятся следующие материалы и инструменты:

- Вентилятор от компьютера (120 мм, 12 В)

- Металлическая сетка-фильтр 120 мм (2 шт)

- Угольный фильтр 130×130 мм

- Гофрированная труба 32 мм (1-2 м)

- Блок питания 12 В

- Выключатель

- Провода

- Фанера 3-5 мм

- Саморезы, винты М5

- Паяльник, отвертка, плоскогубцы

- Дрель или шуруповерт

- Канцелярский нож

Большинство компонентов можно найти в хозяйственных магазинах или заказать онлайн. Стоимость всех материалов обычно не превышает 2000-3000 рублей.

Пошаговая инструкция по сборке вытяжки

Рассмотрим основные этапы изготовления простой вытяжки для пайки:

1. Подготовка корпуса

Из фанеры вырезаем детали корпуса — основание 150×150 мм, боковые стенки 150×100 мм (4 шт). Скрепляем их саморезами, формируя коробку.

2. Монтаж вентилятора

В одной из стенок делаем отверстие под вентилятор. Крепим его на 4 винта М5. Подключаем провода питания через выключатель.

3. Установка фильтров

На входное отверстие устанавливаем металлическую сетку. За ней размещаем вырезанный по размеру угольный фильтр. Закрываем второй металлической сеткой.

4. Подключение гофры

В противоположной от вентилятора стенке делаем отверстие под гофрированную трубу. Закрепляем ее на клей или хомуты.

5. Финальная сборка

Подключаем блок питания 12 В. Проверяем работу вентилятора. При необходимости герметизируем стыки силиконом.

Такая базовая конструкция обеспечит эффективное удаление паров при пайке. Ее можно дополнять и совершенствовать по мере необходимости.

Меры безопасности при использовании вытяжки

При работе с самодельной вытяжкой для пайки важно соблюдать следующие меры безопасности:

- Использовать качественные фильтрующие элементы, регулярно их заменять

- Не допускать попадания припоя и флюса внутрь устройства

- Периодически очищать гофрированную трубу от загрязнений

- Не использовать вытяжку при повреждении проводки или корпуса

- Не оставлять включенное устройство без присмотра

- При появлении запаха гари немедленно отключить вытяжку

Соблюдение этих простых правил обеспечит безопасную и эффективную работу самодельной вытяжки для пайки.

Преимущества самодельной вытяжки

Изготовление вытяжки для пайки своими руками имеет ряд преимуществ:

- Низкая стоимость по сравнению с готовыми устройствами

- Возможность адаптации под конкретное рабочее место

- Простота обслуживания и ремонта

- Развитие навыков конструирования

- Удовлетворение от самостоятельно выполненной работы

При этом важно понимать, что самодельная вытяжка может уступать промышленным образцам по эффективности фильтрации и мощности. Но для домашнего использования она вполне подойдет.

Советы по улучшению конструкции

Базовую модель самодельной вытяжки можно усовершенствовать следующими способами:

- Добавить регулятор оборотов вентилятора для управления мощностью

- Установить светодиодную подсветку рабочей зоны

- Использовать несколько вентиляторов для увеличения производительности

- Добавить датчик загрязнения фильтра

- Сделать корпус разборным для удобства обслуживания

Экспериментируя с конструкцией, можно создать вытяжку, максимально отвечающую индивидуальным потребностям.

Заключение

Изготовление вытяжки для пайки своими руками — интересный и полезный проект. Он позволяет создать эффективное устройство для защиты здоровья при минимальных затратах. Важно помнить о соблюдении мер безопасности и регулярном обслуживании самодельной вытяжки. При правильном подходе она прослужит долго и надежно, обеспечивая комфортные условия для пайки.

Делаем настольную вытяжку. Брутальный DIY с канализационными комплектующими

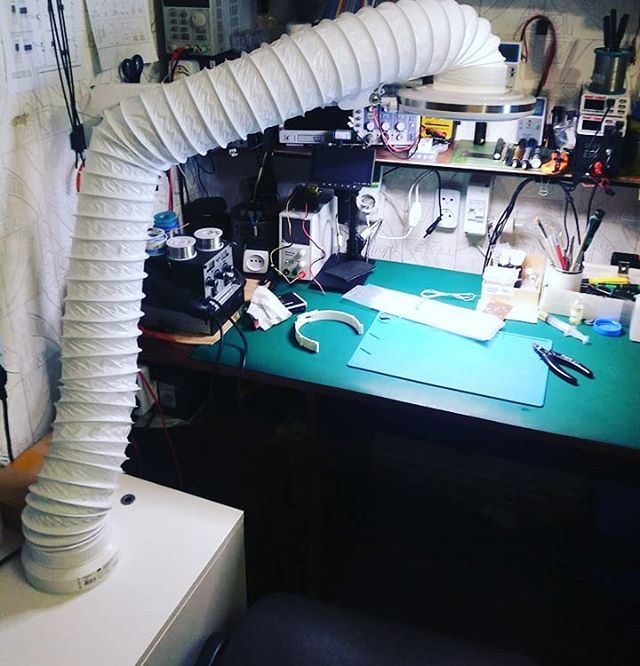

Сегодня мы сделаем своими руками настольную вытяжку с подсветкой и креплением к столу. Можно использовать для пайки (делал для этой цели), при работе с эпоксидной смолой, растворителями и т.д. Применений может быть много. Мой первый пост в сообществе DIY 🙂 До этого всё как-то были обзоры товаров или их доработка

Сначала я вас немного попугаю 🙂 Многие понимают, что вытяжка нужна, если во время работы приходится дышать вредными испарениями. Но не все осознают степень реальной проблемы. Давайте немного это исправим и приведем несколько примеров.

Теория

Пары свинца:

1. Свинец опасен при попадании в организм в любой концентрации.

2. Попадает в мозг, печень, почки и кости. Накапливается в зубах и костях.

3. Может вызывать со временем необратимые поражения — периферическую нейропатию, прогрессирующее нарушение функции почек, анемию.

Пруфы:

www.who.int/ru/news-room/fact-sheets/detail/lead-poisoning-and-health

tinyurl.com/577r8upe

znaytovar.ru/gost/2/SP_95272_Sanitarnye_pravila_or.html

Флюсы

Канифоль

Сколько лет я считал, что этот флюс природного происхождения относительно безопасен. Хотя когда-то давно коллеги мне говорили, что лучше перейти на другие флюсы. Отмахивался. В итоге заработал хронический бронхит. Причем это не самые плохие последствия от длительной работы с канифолью. Я не утверждаю, что она опаснее современных флюсов. Скорее наоборот. Но от них нет такого столба смога, как от канифоли. Что нам говорят врачи — канифоль достаточно безопасна сама по себе при попадании в организм, проблема состоит в том, что при длительном нахождении в помещении, где находится взвесь мелких частиц канифоли, со временем развиваются аллергические реакции организма, что приводит сначала к бронхиту, потом к астме.

Amtech NC-559-ASM

Довольно популярный флюс. В исследованных образцах найден фенол. Класс опасности 2. Вызывает поражение ЦНС, раздражает слизистые. Возникает вопрос, он в составе китайской реплики NC-559-ASM (которая массово продается в магазинах) или в оригинале?

Пруф cxem.net/master/105.php

Там и про изучение вредности других флюсов

Работа с эпоксидной смолой

При работе с эпоксидной смолой наибольшую опасность представляет сам отвердитель. В быту распространены аминные отвердители. При долговременном отравлении возможны поражения сердечной мышцы, печени, пищеварительной системы, бронхо-легочной системы. Со стороны кожи — дерматит. Пруф xumuk.ru/vvp/2/833.html

Общий посыл таков, что часто при каких-то домашних работах нужно эффективно выводить из рабочей зоны вредные испарения. Что обычно делают люди:

Что обычно делают люди:

1. Ничего. IDDQD mode on. Комментировать нечего 🙂

2. Проветривают. Эффективность низкая. Дополнительный минус, что разносят это по всей комнате/квартире.

3. Используют настольные вентиляторы с фильтром, что-то типа такого https://aliexpress.com/item/item/4001231802343.html

Более-менее эффективен против взвеси мелких частиц (при пайке той же канифолью). Для остального неэффективен. Я бы не сильно обращал внимание на наличие в описании угольных частиц в фильтре (уголь в такой конструкции работает плохо). Лучше обращать внимание на размер пор или, хотя бы, если нет информации об этом — на толщину фильтра. У меня когда-то такой был. Пойдет как самая начальная мера защиты.

Как делать правильно:

1. Поставить настольную вытяжку с выводом гофро-трубы на улицу. Решает проблему отвода вредных испарений от места пайки. Но не полностью решает их отвод от рабочего места. Тем не менее это на порядок обезопасит вас по сравнению с ‘проветриванием’.

2. Если есть достаточно средств — купить промышленную систему отвода испарений от места пайки. Что-то типа такого — npo-diod.com/blog/dyimoulovitel-dlya-pajki.html Там HEPA+реально работающий угольный фильтр. Это без отвода дыма на улицу. Хотя есть и с отводом. Замечания те же, что и в п.1

4. Общая + локальная настольная. Наш выбор.

Практическая часть. Выбор комплектующих

Я решил делать настольную вытяжку из комплектующих для канализации 🙂 С этими комплектующими я на Вы, поэтому если что-то не правильно назвал — напишите в комментах. У меня их выбор был таким — ходил по рынку и в голове представлял 3d модель того, что мне нужно. Уже потом названия смотрел дома.

У меня их выбор был таким — ходил по рынку и в голове представлял 3d модель того, что мне нужно. Уже потом названия смотрел дома.

Кроме того, я внезапно обнаружил у себя залежи старых советских радиоэлементов. Думал уже такого у меня не осталось. Использую их в блоке управления. Вообще концепция сегодняшнего обзора такая — делаем все максимально дешево, просто и легко повторяемо. Механическая часть — покупаем все в любом хоз. магазине. Блок управления — используем самые распространенные детали. Никаких МК, индикаторов и ШИМ управления 🙂

Итак, как говорил Филеас Фогг — ‘Сегодня, Паспарту, мы с собой возьмем следующее’.

Гофр спирально армированный сантехнический 32мм. Средняя стоимость 0.95$ метр. Мне нужно было 5 метров до окна.

Хомут червячный 25-42мм. Заглушка 32мм. Стоило что-то около 1.5 доллара за все.

Труба с раструбом канализационная 32×1.8мм полипропиленовая. 2шт. 0.9$ за штуку.

В расширении есть резиновый уплотнитель. Туда мы будем устанавливать заглушки.

Туда мы будем устанавливать заглушки.

Редукция 72/50. 0.4$ за штуку.

Манжета канализационная 70-40. 0.3$ за штуку.

Труба ПВХ жесткая. Наружный диаметр 63мм, внутренний диаметр 56мм. Сколько стоит не знаю, мне обрезок на рынке подарили. Подозреваю очень дешево такой кусок. Я себе отрезал 17.5см дома от того куска.

Советский двигатель от промышленного фена. Дед отдал на рынке за 2 доллара 🙂 Мы его будем устанавливать в трубе. Активное сопротивление обмотки 6 Ом, диаметр крыльчатки 48мм. На самом деле, приобрести его не проблема. Можно на барахолке дешево купить по поиску ‘двигатель фена’, ‘мотор фена’. Оно где-то 2 доллара и стоит. Можно купить комплект в запчастях для фенов. Оно называется ‘мотор с крыльчаткой для фена’. Главное, что бы двигатель был низковольтный — до 20в и по диаметру крыльчатки влезал в трубу. Примеры:

zapcenter.com.ua/p947586959-ten-sbore-dlya.html

intercom-nn.ru/catalog/zapchasti_dlya_fenov_shchiptsov_dlya_volos/BA30207001350/

intercom-nn. ru/catalog/zapchasti_dlya_fenov_shchiptsov_dlya_volos/BA30137001390/

ru/catalog/zapchasti_dlya_fenov_shchiptsov_dlya_volos/BA30137001390/

zips.re/index.php?route=product/product&product_id=18592

Можно купить двигатель на Али и отдельно крыльчатку

intercom-nn.ru/catalog/zapchasti_dlya_fenov_shchiptsov_dlya_volos/KR-VEN-13mm/

Можно просто на барахолке купить рабочий фен.

Мотор я разобрал, почистил и смазал. Там нет шарикоподшипников. Две латунные втулки. Припаял коннектор и полосу из резины — будет нужна для крепления мотора в трубе.

Самый дешевый фонарик за 1 доллар. Я купил на рынке. Светодиоды я буду менять на Osram. Как в этом обзоре mysku.club/blog/aliexpress/86162.html

Корпус kradex z3w 110х150х70. Стоимость 3 доллара.

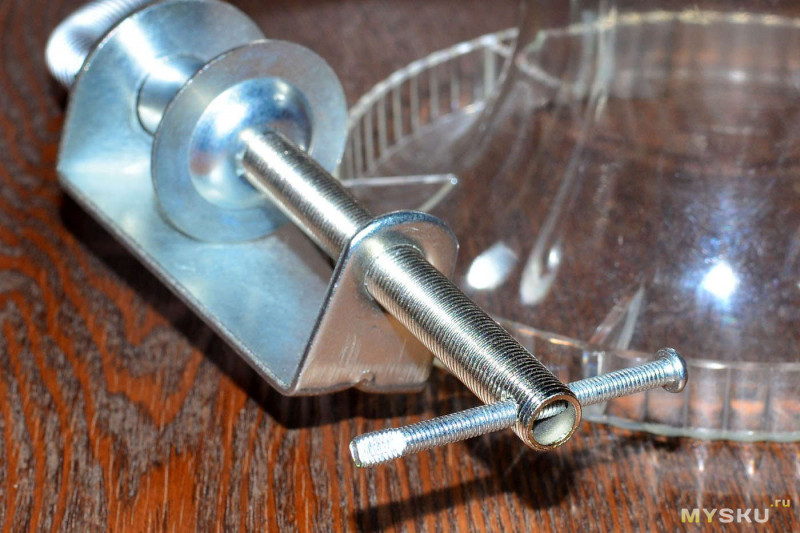

Лампа mtl-07 e27. Обошлась в 14 долларов. Это самая дорогая часть в вытяжке. Я пишу точно модель лампы, т.к. есть с пластиковыми боковинами и другим креплением. В этой — станина из металла и усиленное металлической скобой крепление к столу. Можно сделать тугой ход лампы для больших нагрузок. А нагрузки у нас будут большие. На втором фото крепление к столу и плафон я снял.

А нагрузки у нас будут большие. На втором фото крепление к столу и плафон я снял.

Сборка

Отрезаем часть от первой трубы с раструбом, что бы осталось сантиметров 20. Широкой частью вставляем в редукцию 72/50 и прихватываем резиновым клеем.

Переворачиваем и заливаем эпоксидной смолой пространство между двумя трубами. После застывания получится так:

Это у нас будет переходник с гофро-трубы на трубу ПВХ. Красим редукцию масляной матовой черной краской. Как оказалось, растворители в масляной краске немного разъедают материал редукции. Из-за этого сохнет очень долго. У меня сохло две недели. Но я никуда не торопился. Зато потом сцепление краски с материалом редукции было отличное. Краска легла намертво.

Внутри:

Берем манжету канализационную и ножницами вырезаем внутри резину, оставляя сами ребра на 2мм. Должно получится так:

Вставляем в редукцию. Эту конструкцию мы будем надевать на трубу ПВХ.

На противоположную часть натягиваем один конец гофро-трубы. Все очень крепко сидит.

Аналогично отрезаем часть от второй трубы с раструбом и натягиваем другой конец гофро-трубы. Тут уже я установил заглушку и хомуты червячные. Зачем вообще нужны заглушки? Со временем в гофро-трубе будут осаждаться пары флюсов и появится запах. А так как храним мы это дома, то после пайки можно просто установить заглушки и положить куда-то гофро-трубу до следующего раза. Хомуты нужны для того, что бы зацепиться за какую-то часть пластикового окна или подоконника.

Первая часть нашей конструкции готова.

Теперь подготавливаем трубу ПВХ. Выводим из трубы кабель и делаем углубление для фиксации фонарика. Крупной наждачкой делаем шероховатую поверхность углубления, т.к. фонарь я клеил эпоксидкой, а у нее адгезия к ПВХ средняя. В эпоксидку еще добавил побольше пластификатора, так держит надежнее.

Прикручиваем крепление лампы к корпусу трубы (дополнительно фиксируем на эпоксидку). На кабель припаиваем разъем 2.5мм

На кабель припаиваем разъем 2.5мм

Клеем фонарик на эпоксидку. Устанавливаем двигатель внутрь трубы ПВХ. Крепление — по одной оси на двух винтах в родные крепления. По другой оси устанавливаем два винта на гайках для фиксации корпуса двигателя. Все соединения винтовые на клей, что бы не разболталось от вибрации. Покажу чуть позже. Трубу ПВХ красим той же масляной краской. И тоже долго сохнет. Также я открутил заднюю крышку фонарика и приделал туда через проставку тонкий разъем питания. К нему подвел провода от внутренних разъемов. Видно на фото.

Крепление мотора. Видно по одной оси винтовые крепления к корпусу. По другой — фиксация самого корпуса.

Расстояние от крыльчатки до трубы.

Устанавливаем нашу конструкцию на станину.

Кстати, пару слов о станине. Она полностью металлическая. Все винтовые крепления можно затянуть сильно и это даст необходимую жесткость. А она нам нужна — кусок гофро-трубы тяжелый и пружинит. Хоть я и закидываю часть гофры на дверь, оставшаяся часть все еще имеет большой вес. Кроме того, в оригинальной станине используются пластиковые шайбы, я их заменил на текстолитовые. Это еще дало жесткости. Также на фото видно крепление мотора с другого ракурса.

Кроме того, в оригинальной станине используются пластиковые шайбы, я их заменил на текстолитовые. Это еще дало жесткости. Также на фото видно крепление мотора с другого ракурса.

Средняя часть станины. Виден второй провод для питания светодиодов фонаря. Я его закрепил снаружи.

Возле основания для крепления к столу.

Дополнительные фото

Питание фонаря.

Питание фонаря подключено.

Система крепления к столу. Штырь входит в паз на основном креплении. С нижней стороны стола пластиковый барашек с гайкой прижимает уголок. Вроде держит, но у меня этот уголок не вызывает доверия. Сделаю из алюминия. Также видно, что на уголок и основное крепление приклеена резина. На уголке ее не было, я вырезал из велосипедной шины. На основном была толстая пористая резина, тоже заменил на велосипедную.

Резина ближе.

Штырь на станине. Он вставляется в основное крепление. Я туда забил чоп, что бы его расклинить и оно вращалось в креплении туже.

Пластиковый барашек в итоге заменил на широкую металлическую гайку и металлический барашек.

Штекер питания вытяжки.

Итак, готова вторая часть.

Редукция надевается на трубу мягко, краску не царапает.

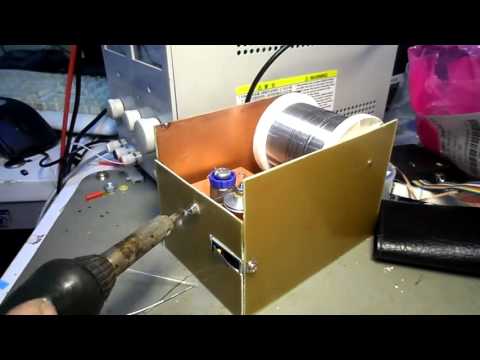

Собираем блок управления. Схема очень проста. Ставил транзисторы и диоды бу, что были под рукой. Информации по мотору я не нашел. Но прикинул, что он ватт на 10. Если на мотор подать переменку 15V, RMS тока 0.74A. Собственно приблизительно под эти параметры и делал. Мотор зверский. Как по шуму, так и по потоку 🙂

Собиралось все на макетке. Регулировка переменного напряжения на моторе от 15.1V до остановки мотора. При 15.1V RMS тока 0.75A. Трансформатор от китайского кондиционера. Тут есть момент — он по габаритной мощности ватт на 6. Поэтому в моем случае работал с насыщением и сильно грелся. Но с учетом активного охлаждения температура не поднималась до срабатывания термозащиты в трансформаторе. Я почему-то сразу не подумал насчет транса и поставил на макетку. Поэтому фото и измерения дальше будут с ним. Но сейчас его снял уже и поставлю мелкий тор на 15 ватт. В принципе больше ничего менять в вытяжке не буду, остальное все устраивает.

Я почему-то сразу не подумал насчет транса и поставил на макетку. Поэтому фото и измерения дальше будут с ним. Но сейчас его снял уже и поставлю мелкий тор на 15 ватт. В принципе больше ничего менять в вытяжке не буду, остальное все устраивает.

По поводу охлаждения — вы же помните, делаем все дешево и по принципу использования ненужных комплектующих 🙂 Нашел компьютерный вентилятор Titan. Он на 12V 0.12A. Реальное потребление 95mA. Вентилятор на шарикоподшипниках, был снят с древнего компьютера. При этом до сих пор работает тихо и без проблем. Хорошо делали. С питанием вентилятора не заморачивался. Сделал бестрансформаторное от сети.

Получилось компактно. Чуть больше спичечного коробка.

В корпусе снизу просверлил отверстий дополнительно для лучшего охлаждения.

Устанавливаем все в корпус.

Вид спереди. Светодиод я тоже поставил советский. Зачем выкидывать? 🙂

Вид сзади.

Узнаете гнездо 5pin DIN (СГ-5)? Тоже в барахле была пара новая. Понятия не имею откуда. Пусть тоже пойдет в дело, токи небольшие 🙂

Понятия не имею откуда. Пусть тоже пойдет в дело, токи небольшие 🙂

В сборе и на рабочем месте. Когда вытяжка не нужна, снимаю гофр и складываю станину. В углу стола места занимает немного.

Видео по запросу комментаторов

Берегите себя, правильно организовывайте рабочее место и не ‘проветривайте’ 🙂

Дымоуловитель для пайки на основе фильтра из активированного угля

Годами я терпел неудобства во время пайки, вызванные полным отсутствием вентиляции. Это вредно для здоровья, но меня это не волновало и я не пытался что-то исправить до того момента, когда мне довелось поработать в одной из лабораторий моего университета.

Осознав удобство использования дымоуловителя, я больше не хотел работать так, как я делал это раньше.

Также, я не хотел тратить много денег или времени. Дизайн моего устройства прост и приятен. Вытяжку для пайки своими руками можно собрать за час и бюджет подойдёт любому студенту. Но, что самое главное, воздух не просто выводиться устройством, а дополнительно очищается фильтром с активированным углём. Активная зона фильтрации составляет около 20 см и девайс может обрабатывать достаточно большое количество дыма, даже от нескольких паяльников.

Но, что самое главное, воздух не просто выводиться устройством, а дополнительно очищается фильтром с активированным углём. Активная зона фильтрации составляет около 20 см и девайс может обрабатывать достаточно большое количество дыма, даже от нескольких паяльников.

Шаг 1: Обзор

Сборка состоит из 4 слоёв, у каждого слоя своя функция:

- Первый слой — металлическая сетка, которая защищает вентилятор от частичек, которые могут быть затянуты потоком воздуха, вызвав повреждения. Так как этот слой сделан из алюминия, он выдерживает случайные контакты с паяльником и брызги припоя.

- Вентилятор — главный компонент. Он не только создаёт поток воздуха, но и позволяет скрепить вместе остальные части фильтра.

- Фильтр из активированного угля абсорбирует вредные вещества из дыма. Его можно заменять, открутив лишь один винт, и это сводит к минимуму профилактику всего устройства.

- Вторая металлическая сетка держит фильтр на месте и защищает его от механических повреждений.

- Модуль, закреплённый сбоку — опциональный и позволяет питать фильтр от USB или комплекта батареек с USB-переходником.

Шаг 2: Материалы и приспособления

Всё необходимое можно приобрести на Алиэкспрессе. Предложения и цены часто меняются, поэтому я приложу ссылки на страницы поиска.

Что нам будет нужно:

- 1шт * 120мм 12V вентилятор (ссылка)

- 2шт * металлическая сетка-фильтр для ветиляторов на 120мм (ссылка)

- 8шт * потайные винты M5 длиной 16мм (ссылка)

- 1шт * фильтр из активированного угля 13*13см (ссылка)

- 1шт * конвертер MT3608 (опционально) (ссылка)

- 1шт * плата для Micro USB (опционально) (ссылка)

Инструмент:

- паяльные принадлежности

- плоскогубцы

- сверло на 5мм (должно подойти и на 6мм)

- шуруповёрт

- канцелярский нож

- линейка

Для USB порта будет нужно:

- круглый напильник

- мультиметр

- пистолет для горячего клея

Шаг 3: Завинтите винты в вентилятор

Вентилятор не рассчитан для обычных винтов, но винты стандарта M5 подходят очень хорошо. Они заходят туго, поэтому сперва я советую просто закрутить их, чтобы подогнать резьбу в отверстиях.

Они заходят туго, поэтому сперва я советую просто закрутить их, чтобы подогнать резьбу в отверстиях.

Шаг 4: Увеличьте отверстия в сетке-фильтре

К сожалению, сетка разработана под меньшие винты, как и вентиляторы. Поэтому нужно увеличить отверстия и в сетках. Сверло на 5.5мм идеально подойдёт, отверстия не должны быть идеальными они будут скрыты винтами.

Шаг 5: Добавьте повышающий конвертер (опционально)

Порт micro-USB сделает работу с фильтром очень удобной. С ним дымоуловитель будет работать от большинства обычных источников питания.

Вы можете просто прикрепить 12V блок питания и пропустить этот шаг, но, если вы хотите запитать 12V вентилятор от 5V блока с USB, вольтаж должен быть повышен. Это обычное дело и в мире существует множество конвертеров. Я выбрал MT3608, потому что он легко справляется с задачей, хорошо вписывается в мою сборку и стоит невероятно дешево.

К сожалению, модуль слегка великоват, но при помощи круглого напильника мы легко сделаем небольшой зазор, и всё идеально встанет на свои места.

Отрежьте лишнюю длину проводов, оставив небольшой запас для последующей подгонки. После обрезки, припаяйте провода к выходу конвертера напряжения.

Дальше припаяйте на входе плату micro USB. Присоедините источник питания на вход и на выходе мультиметра настройте V. Крутите потенциометр, пока выходной вольтаж не будет около 12V.

Для тестов я использовал лабораторный источник питания и обнаружил, что вентилятор выдает мощность меньшую, чем заявленная. Чтобы увеличить поток воздуха, я подкручивал вольтаж до того момента, пока вентилятор не начал работать на заявленной мощности в 2W, вольтаж при этом оказался в районе 15V. Будьте аккуратны, так как такие настройки сокращают жизнь вентилятора.

Если всё работает как нужно — закрепите модуль на вентиляторе при помощи горячего клея.

Шаг 6: Установка фильтра

Стандартный размер фильтра составляет примерно 13*13см. Возьмите канцелярский нож и укоротите его до размера 12*12 см, но не меньше, так как сборка рассчитана ровно под этот размер.

Первоначально я поместил фильтр на входную сторону вентилятора. Выяснилось, что при таком подходе фильтр касается лопастей и блокирует всю работу. В качестве быстрого решения я попытался установить фильтр на той стороне, откуда воздух выходит — я рассчитывал извлечь выгоду из пластиковых перепорок. Удивительно, но это никак не повлияло на силу потока воздуха.

Смонтируйте один из двух металлических сетчатых фильтров на выходной стороне. Используйте только три винта и наживите их примерно на 2 мм в глубину. Просуньте фильтр между сеткой и вентилятором. Надавите на углы сетки, чтобы закрутить винты. Это создает силу, которая будет удерживать фильтр на месте. Вкрутите последний винт.

Завершите проект, добавив переднюю металлическую сетку. Также вы можете приклеить небольшие резиновые ножки, они уменьшат вибрацию и шум.

Наслаждайтесь пайкой без дыма!

Сборка недорогого вытяжного устройства для удаления припоя — часть 1 — Блог — Аппаратное обеспечение с открытым исходным кодом

Примечание. Это первая часть проекта, состоящего из двух частей.

Это первая часть проекта, состоящего из двух частей.

Вторую часть см. здесь: Сборка недорогого вытяжки дыма припоя. Часть 2

Я уверен, что создал несколько действительно вонючих проектов, но это не один из них. После того, как последний неудачный проект, я надеюсь, что это последний проект, который сделал это на некоторое время 🙂

Я давно хотел вытяжку дыма припоя для домашнего использования — хотя они довольно дорогие. Особенно те, которые фильтруют дым.

В качестве эксперимента я решил посмотреть, можно ли его построить. Хотя результат не сравним с высококлассными коммерческими вытяжками, это лучше, чем ничего, и я чувствую, что это немного лучше, чем недорогие настольные вытяжки, которые удаляют только некоторые газы и ничего не делают с частицами дыма.

Этот проект предназначен для значительного уменьшения количества паров вблизи паяльника, и есть надежда, что частицы улавливаются фильтрами и не циркулируют в помещении, хотя в настоящее время я не могу это подтвердить. . Во всяком случае, для эпизодического домашнего использования, думаю, было бы целесообразно собрать такой аппарат для поддержания здоровья во время работы.

. Во всяком случае, для эпизодического домашнего использования, думаю, было бы целесообразно собрать такой аппарат для поддержания здоровья во время работы.

Я провел тест на нос с самым вонючим флюсом, который у меня есть; при условии, что утюг близко к концу шланга, дым всасывается, и я ничего не чувствую, пока утюг не уберут.

Проект построен на идее, что во многих выбрасываемых электрониках есть вентиляторы; примеры включают настольные ПК и серверы. Эти вентиляторы могут быть использованы для этого проекта. Некоторые другие ключевые моменты этого проекта заключаются в том, что в нем используются достаточно дешевые фильтры твердых частиц (предназначенные для пылесосов) и фильтр дымовых газов, которые используются в коммерческих экстракторах паров припоя. Честно говоря, весь проект больше связан с работой по дереву, чем с электроникой. Это простой в реализации проект, потому что в нем используется очень тонкая древесина, которую легко резать!

Он достаточно компактен, чтобы занимать очень мало места на столе; коробку можно привинтить к нижней части стола, и останется только шланг.

Кроме того, поскольку это индивидуальный проект, его можно расширить для добавления дополнительных функций.

В основном он состоит из шланга, нескольких фильтров и нескольких вентиляторов, установленных за фильтрами. Используя вентиляторы стандартного размера, предназначенные для электроники/ПК, можно сэкономить, если они у вас уже есть.

Шланг антистатический, чтобы предотвратить накопление статического электричества частицами в воздухе. Тот, который я использовал (известный как шланг Festool 27 мм, на ebay его можно найти как Festool 452384 Всасывающий шланг D 27 антистатик — D 27 MW-AS ) — это запчасть, предназначенная для цеховых пылеудаляющих аппаратов для станков. Стоимость может быть снижена за счет использования неантистатического шланга.

Фильтрация состоит из трех частей; фильтр A находится ближе всего к шлангу и представляет собой основной тонкий лист, который отфильтровывает крупные частицы, за которым следует фильтр B, который представляет собой фильтр HEPA для мелких частиц, за которым следует фильтр C, который представляет собой угольный фильтр для удаления некоторых газов. Фильтр C расположен ближе всего к входному/впускному отверстию вентилятора.

Фильтр C расположен ближе всего к входному/впускному отверстию вентилятора.

Фильтры A и B являются запасными частями для пылесосов, поэтому они не будут такими же качественными, как фильтры, используемые в промышленных вытяжках паров припоя. Фильтр C, угольный фильтр, является элементом, который можно приобрести в качестве запасной части к недорогому базовому вытяжному устройству с одним фильтром, поэтому он должен быть, по крайней мере, не хуже этого продукта.

Фильтры A и B довольно плотные, тогда как фильтр C похож на очень аэрированную губку, сквозь которую можно видеть. В сочетании с такими плотными фильтрами вентиляторам приходится прилагать больше усилий, чтобы нагнетать воздух. Давление нарастает (в данном случае пониженное давление между фильтрами и вентилятором, поскольку вентилятор «всасывает» через фильтры, а не дует) до такой степени, что вентилятор работает так сильно, что поток воздуха значительно уменьшается. Чтобы обойти эту проблему, многие вентиляторы сгруппированы таким образом, чтобы воздух мог всасываться без значительного снижения скорости воздушного потока. Я использовал четыре вентилятора. Весь блок питается от внешней сети 12 В в преобразователь постоянного тока.

Я использовал четыре вентилятора. Весь блок питается от внешней сети 12 В в преобразователь постоянного тока.

Оглядываясь назад, можно также использовать вентилятор для ванной комнаты или другой вентилятор, предназначенный для подключения к воздуховоду внутри здания. Мне в то время это не пришло в голову. В любом случае, подход с использованием вентиляторов для ПК имеет несколько преимуществ, например, они могут уже лежать в лаборатории электроники, и они имеют низкое напряжение (12 В), поэтому проект проще с точки зрения электробезопасности.

На приведенной здесь схеме показано внутреннее устройство. Есть много деревянных деталей, поэтому полезно маркировать их, как только они будут вырезаны, чтобы избежать путаницы.

Просто для пояснения схемы: он выполнен в виде трубы со стороной входа и выхода воздуха. Сторона входа находится в левой части диаграммы.

Корпус разработан таким образом, чтобы точно соответствовать фильтру HEPA, поскольку он является самым крупным компонентом. Он будет падать в трубку с левой стороны до тех пор, пока не упрется в детали стопора фильтра A/B. Массив вентиляторов будет опускаться с правой стороны трубы, пока не попадет в зону входа вентилятора.

Он будет падать в трубку с левой стороны до тех пор, пока не упрется в детали стопора фильтра A/B. Массив вентиляторов будет опускаться с правой стороны трубы, пока не попадет в зону входа вентилятора.

Поскольку вентиляторы меньше трубы, они центрируются внутри трубы с помощью деталей A/B поддержки вентилятора.

Небольшие детали с пометкой «Опорный блок» можно не указывать, но они используются для повышения прочности.

Элементы выходной рамы A/B используются для обеспечения некоторой толщины для крепления выходной торцевой пластины (не показана на схеме).

Четыре стороны трубки (на схеме показаны только две стороны) склеены друг с другом. Конструкция создана таким образом, что фильтры и вентиляторы снимаются для обслуживания путем отвинчивания соответствующих торцевых пластин трубы.

Возможно, корпус динамика можно было бы перепрофилировать под внешнюю оболочку, чтобы сэкономить усилия.

Корпус выполнен из фанеры тополя толщиной 4 мм. Он доступен как 3-слойный. Он жесткий, но слегка упругий, очень плоский и стабильный, легко режется и может быть очень быстро отшлифован до нужного размера с помощью шлифовального блока и бумаги с зернистостью 150-200. Он поставлялся в удобных листах размером 300×210 мм в упаковке по 10 штук, а стороны уже были очень квадратными, что облегчает точную маркировку и резку.

Он доступен как 3-слойный. Он жесткий, но слегка упругий, очень плоский и стабильный, легко режется и может быть очень быстро отшлифован до нужного размера с помощью шлифовального блока и бумаги с зернистостью 150-200. Он поставлялся в удобных листах размером 300×210 мм в упаковке по 10 штук, а стороны уже были очень квадратными, что облегчает точную маркировку и резку.

Как уже упоминалось, после распила его можно отшлифовать для точной обрезки, если древесина обрезана слишком крупно; древесина настолько мягкая, что разглаживание занимает всего несколько секунд. Обратите внимание, что вам понадобится маска для защиты от пыли и очки, чтобы хорошо работать над этим проектом.

Квадрат обязателен для этого проекта, потому что требуется некоторая точность для вырезания деталей. Те, что в магазинах DIY, не фантастичны (на мой взгляд) для этого, я предпочитаю небольшой квадрат для металлообработки. Острым карандашом можно делать отметки (для операций резки и шлифования) с точностью до миллиметра, а затем во время сборки, глядя на зазор между квадратом и заготовкой, можно получить чрезвычайно точную 9выравнивание 0 градусов.

С такой легкой точностью все это будет хорошо сочетаться друг с другом, не намного сложнее, чем мебель в плоской упаковке (я мечтаю о том дне, когда ИКЕА продает вытяжки дыма при пайке в плоской упаковке).

Необходимо вырезать множество деталей, поэтому важно маркировать каждую вырезанную деталь, чтобы не запутаться.

Также необходимо несколько отрезков деревянного дюбеля квадратного сечения (предпочтительно из твердой древесины); Я использовал сечение 12х12мм.

Необходимые деревянные детали и все размеры перечислены ниже. Это применимо только в том случае, если используются одни и те же фильтр HEPA и вентиляторы, в противном случае значения необходимо будет скорректировать.

Поскольку существует множество симметрии.

0172

0172

12x12mm Dowel (all dimensions are in mm):

| Description | Length | Qty | |

|---|---|---|---|

| 1 | Egress Frame A | 147 | 2 |

| 2 | Ingress Frame A | 147 | 2 |

| 3 | Эгресс -кадр A | 132 | 2 |

| 4 | EGRES0171 2 | ||

| 5 | Support Block | 40 | 8 |

| 6 | Jig End | 130 | 1 |

The Internal Fan Для объемного звука требуется отверстие диаметром 115,5 мм. Для этого найдите центр дерева, а затем с помощью циркуля нарисуйте круг диаметром 115,5 мм. Затем просверлите маленькие (примерно 3 мм) отверстия внутри круга. Ножом или небольшим лобзиком можно вырезать серединку. Это будет выглядеть некрасиво, но зато очень быстро шлифуется до более аккуратного состояния. Наждачной бумагой можно обернуть любой удобный цилиндр (я использовал маленькую круглую банку из-под краски), а затем отшлифовать ею дерево. Результат был лучше, чем ожидалось, за 5 минут шлифовки.

Для этого найдите центр дерева, а затем с помощью циркуля нарисуйте круг диаметром 115,5 мм. Затем просверлите маленькие (примерно 3 мм) отверстия внутри круга. Ножом или небольшим лобзиком можно вырезать серединку. Это будет выглядеть некрасиво, но зато очень быстро шлифуется до более аккуратного состояния. Наждачной бумагой можно обернуть любой удобный цилиндр (я использовал маленькую круглую банку из-под краски), а затем отшлифовать ею дерево. Результат был лучше, чем ожидалось, за 5 минут шлифовки.

Одна из частей стороны А может иметь все отверстия для разъемов, светодиода и выключателя питания. На диаграмме здесь показаны измерения, которые я использовал. Разъем «Aux» представляет собой разъем мини-DIN; позже он будет использован для расширения функциональности!

Гнездо постоянного тока представляет собой обычный цилиндрический разъем 2,1 мм для питания. Соединение с землей осуществляется с помощью разъема типа «банан» 4 мм.

Я сделал отверстия на расстоянии 26 мм от выходного края.

На этой фотографии показана большая часть основного узла в сборе; на этом этапе видны внутренности, прежде чем окончательная сторона будет приклеена сверху.

Я выполнил следующие шаги в следующем порядке:

- Сначала соберите четыре части заглушки выходного отверстия A/B в раму и приклейте ее, по одному стыку за раз. Использовался клей ПВА (дерево). Квадрат используется для обеспечения идеальных углов 90 градусов.

- Таким же образом соберите детали входной заглушки.

- Затем нарисуйте линии на сторонах A/B, где примерно должны быть опорные блоки вентилятора. Я решил расположить их по центру на расстоянии 80 мм друг от друга.

- Выходная заглушка в сборе была приклеена к стороне B

- Входная заглушка была временно зажата на месте (не приклеивайте ее, пока мы будем использовать ее только как опору)

- Далее, сторона A может быть приклеены на место (не приклеивайте к входной заглушке, как уже упоминалось, используйте ее пока только как опору).

- Элементы поддержки вентилятора A/B теперь можно приклеить на место, используя опорные блоки по мере необходимости.

- На этом этапе внутреннюю окантовку вентилятора можно приклеить с двух сторон и установить в сборку.

- Приклейте вторую часть стороны А на место (не приклеивайте к заглушке входного отверстия)

- Приклейте детали опоры вентилятора А

- Снимите сборку заглушки входного отверстия, которая была только что зажата в нужном положении

- Приклейте длинный край кондуктора к Конец приспособления

- Затем, используя приспособление/конец приспособления в качестве прокладки, приклейте две детали ограничителя фильтра A и одну из частей ограничителя фильтра B. Jig Piece приводит к тому, что элементы Filter Stop A/B составляют ровно 39 штук.мм от входного края боковых частей A/B.

- Убедитесь, что четыре вентилятора (скрепленные вместе) удобно, но плотно прилегают к узлу вплоть до внутренней окантовки вентилятора (см. фото ниже).

- Убедитесь, что фильтр HEPA (Фильтр B) удобно, но плотно входит в сборку и задевает детали стопора фильтра A/B.

- Снимите фильтр и вентиляторы и приклейте последнюю оставшуюся боковую деталь (сторона B).

- Приклейте последние опорные детали вентилятора B (сначала слегка обрежьте их, чтобы осталось место для проводки), а также оставшуюся часть стопора фильтра B.

- Приклейте входную заглушку к входной концевой пластине

- Теперь входную концевую пластину и выходную концевую пластину можно привинтить к основному узлу!

На этой фотографии вентиляторы проходят проверку на пригодность; они склеены вместе и должны легко входить со стороны выхода.

Фильтр HEPA (Фильтр B) также был проверен на соответствие:

Фильтр имеет резиновую кромку, которая сопрягается со стороной заглушки фильтра A/B, создавая хорошее уплотнение. Фильтр будет прочно удерживаться на месте, когда торцевая пластина, входная пластина, будет привинчена. Идея состоит в том, что фильтры можно снять, просто отвинтив входную пластину.

Идея состоит в том, что фильтры можно снять, просто отвинтив входную пластину.

На фото ниже показано, как это будет работать; есть четыре фиксирующих элемента, называемых Фиксатор фильтра A/B, и они не будут приклеены, они будут просто вставлены на место, а затем узел дюбеля и торцевая пластина будут прижиматься к фиксирующим элементам, чтобы удерживать их на месте. Узел дюбеля будет приклеен к торцевой части и будет привинчен к основному узлу с боков.

Как и во внутренней входной окантовке, в двух внешних торцевых пластинах необходимо вырезать круглые отверстия. Они были вырезаны тем же методом, что и раньше (наметить круглую форму, затем просверлить множество маленьких отверстий, вырезать ножом, а затем отшлифовать до круглой формы). Для входной пластины требуется отверстие диаметром 27 мм (для шланга), а для выходной пластины требуется отверстие диаметром 125 мм.

Входная пластина должна подсоединяться к шлангу. По счастливой случайности было найдено действительно элегантное решение; Clas Ohlson предлагает ступенчатый переходник для вакуумного шланга. Его можно использовать как есть или сократить. Я сократил его. Клей из эпоксидной смолы будет использоваться для крепления адаптера шланга к входной пластине (но сначала покрасьте древесину; см. Часть 2).

Его можно использовать как есть или сократить. Я сократил его. Клей из эпоксидной смолы будет использоваться для крепления адаптера шланга к входной пластине (но сначала покрасьте древесину; см. Часть 2).

Часть 2 охватывает остальную часть этого проекта. Это будет включать в себя покраску деревянного корпуса, добавление проводки, окончательную сборку, а затем тестирование!

Стремясь уменьшить вдыхание паров припоя и частиц, этот проект направлен на фильтрацию всего этого с использованием таких деталей, как фильтры для пылесосов и вентиляторы ПК. Деревянный корпус было легко резать и собирать, потому что он был сделан из очень жесткой, но тонкой фанеры. Окончательную конструкцию можно отвинтить с любого конца для удобства обслуживания.

Если вам интересно, щелкните ссылку «Добавить в закладки», чтобы получить напоминание о второй части, которая вскоре последует!

(РЕДАКТИРОВАТЬ: Часть 2: Сборка недорогого вытяжного устройства для удаления припоя – Часть 2)

Высокопроизводительное устройство для удаления дыма припоя, сделанное своими руками – лаборатория Кевина Агаи

Пайка является важной практикой в репертуаре любого производителя.

В первый раз, когда я паял, я впервые научился держать карандаш. Однако я только недавно (почти два десятилетия спустя) научился правильно паять.

«Хорошие» методы пайки — обширная тема, но несколько ключевых компонентов необходимы практически для каждого метода. Одним из таких компонентов является флюс. Флюс — это химическое вещество, используемое для очистки металлических поверхностей, на которые наносится припой. Сам флюс не «активируется» до тех пор, пока вы не подадите тепло, после чего флюс удалит окисление на соединяемых металлических поверхностях, позволяя расплавленному припою поблизости прикрепиться к соединяемым металлическим поверхностям (процесс, известный как «смачивание»). .

Ручная пайка QFP с мелким шагом (quad flat pack) – YouTube – John Gammell, http://www.circuittechnology.com Дым, возникающий при пайке, возникает не от самого металла припоя, а от флюса. Поскольку флюс необходим для получения прочных паяных соединений, во время пайки не может быть дыма. Вот почему удаление дыма необходимо при регулярной пайке; вдыхание любого вида дыма может нанести только вред вашему здоровью!

Вот почему удаление дыма необходимо при регулярной пайке; вдыхание любого вида дыма может нанести только вред вашему здоровью!

Существует множество моделей дымососов, каждый из которых имеет свой собственный компромисс между физическими размерами, производительностью фильтрации и общим «удобством» при настройке и использовании.

Наиболее распространенные типы вытяжек дыма представляют собой не более чем вентилятор для кексов переменного тока с кусочком активированного угля, прикрепленным с одной или другой стороны.

Как гласит старая поговорка, вы получаете то, за что платите. Конечно, поначалу вентилятор может отводить дым, но этот тощий кусочек «активированного угля» мало что делает с точки зрения фактического удаления частиц дыма из воздуха. Вы можете заметить, что в вашей комнате все еще пахнет дымом припоя, независимо от того, насколько активно вентилятор всасывает пары припоя от рабочей поверхности.

В более профессиональных условиях (и там, где действительно соблюдается трудовое законодательство) вытяжки дыма припоя представляют собой большие ящики, расположенные на полу, с воздуховодами, ведущими к рабочей зоне оператора.

Эта штука действительно отстой!Конечно, вытяжка этого типа обычно оснащена несколькими ступенями фильтрации вплоть до субмикронного уровня, что означает, что она действительно хорошо улавливает дым и загрязняющие вещества, которые вы хотите избежать вдыхания. Недостаток также очевиден; это огромная коробка, которая занимает много места на полу.

Итак, возможно ли совместить лучшее из обоих миров? Почему у нас не может быть машины, которая на самом деле фильтрует дым, но не может быть огромной металлической коробкой, которая катается по полу?

Было несколько попыток создания такого продукта на коммерческом рынке, но для их использования по-прежнему требовалось слишком много компромиссов. В идеале мне нужен вытяжной шкаф со следующими характеристиками:

- Настольный (занимаемая площадь < 1 кв.

фута, небольшая глубина, обращенная к оператору)

фута, небольшая глубина, обращенная к оператору) - Многоступенчатая фильтрация с использованием легкодоступных готовых фильтров

- Воздушный поток > 300 CFM

- Полностью регулируемая скорость

- Полужесткий воздуховод

Что делать, если на рынке нет ничего, что соответствовало бы вашим требованиям? Вы открываете свою любимую программу САПР и приступаете к работе над новым дизайном!

Мой проект начался с комбинации вентилятора и блока питания, которая уже была у меня в корзине с деталями. Вентилятор San Ace 9LG1412P5G001 представляет собой осевой вентилятор размером 140×51 мм с максимальным воздушным потоком 318 кубических футов в минуту. Статическое давление также приличное при 2,63 дюймах воды, а это означает, что он должен пропускать воздух через респектабельный фильтр. Источником питания является Mean-Well RSP-150-12, который представляет собой качественный источник питания переменного/постоянного тока на 12 В с большими накладными расходами для вентилятора с номинальной мощностью 62 Вт.

Целью дизайна было сделать коробку максимально компактной. Между вентилятором и блоком питания не так много пустого пространства. Это также возможно, потому что фильтры размещены в отдельном отсеке.

С моими новыми и совершенствующимися навыками в области проектирования встраиваемых систем я решил вывести свой контроллер вентилятора на новый уровень. Вдохновленный простотой и легкостью использования проекта станции DIY Weller, который я построил ранее, я разработал свою собственную плату, используя тот же PIC16F1788, с намерением иметь возможность генерировать ШИМ для управления вентилятором, а также отображать скорость вращения вентилятора в об/мин. Этот проект станет моим первым выходом на территорию PIC! Я благодарю Яакко, разработчика станции DIY Weller, за его помощь в решении фундаментальных проблем с прошивкой, с которыми я столкнулся, когда начинал.

Все крепежные детали и угловые скобы поставляются со склада McMaster Carr. Панели вырезаны лазером из акрила толщиной 5 мм. Только корпус фильтра и камера являются деталями, напечатанными на 3D-принтере. Они были разработаны для установки комплекта воздуховодов Hakko C1571 и стандартного фильтра HEPA: Sears Kenmore EF-1, номер по каталогу 86889.

Панели вырезаны лазером из акрила толщиной 5 мм. Только корпус фильтра и камера являются деталями, напечатанными на 3D-принтере. Они были разработаны для установки комплекта воздуховодов Hakko C1571 и стандартного фильтра HEPA: Sears Kenmore EF-1, номер по каталогу 86889.

Пока лазерная резка панелей и 3D-печатные биты были заказаны, я начал с изготовления первой версии контроллера. Поскольку я впервые использовал PIC, я знал, что кривая обучения будет крутой!

Используя MPLAB X IDE 5.40 и бесплатный компилятор XC8 от Microchip, я провел много часов с платой Rev 1, чтобы заставить работать различные биты; мультиплексирование дисплея с общим анодом, устранение дребезга программного обеспечения поворотного энкодера, изучение ISR PIC, использование модулей сравнения-захвата (CCP) для генерации PWM и использования аппаратных таймеров… этот проект представил немало проблем для первого запуска 8-битных PIC.

Чтобы использовать модули захвата сравнения (CCP) как для генерации ШИМ для управления вентилятором, так и для подсчета периода входного сигнала тахометра вентилятора, мне пришлось изменить распиновку разъема вентилятора. Пока я проектировал Rev 2, я также решил добавить реле для включения и выключения питания вентилятора; некоторые ШИМ-вентиляторы выключаются при низком рабочем цикле, а другие нет. Реле дает оператору полный контроль над любым вентилятором без необходимости включать/выключать основной источник постоянного тока.

Вы можете получить файлы дизайна, если хотите попробовать собрать плату Rev 2, как показано здесь, или разработать собственную печатную плату на основе 16F1788 для любых нужд управления вентилятором. Разумеется, предоставленная информация и файлы предназначены только для развлекательного (некоммерческого) использования; никакие гарантии не выражены или не подразумеваются .

Google Drive — контроллер вентилятора версии 2 gerbers, спецификация, схема, прошивка

Примерно в то же время, когда я разрабатывал прошивку для версии 2, прибыли 3D-печатные детали и лазерная резка акрила.

Сборка корпуса была немного сложной. Для приклеивания панелей не используется клей или акриловый клей; коробка держится только на застежках. Я решил сделать это, поскольку это самое первое физическое воплощение этого проекта, и я не хотел отказываться от всего этого, если мне нужно было внести изменения. Я использовал тщательно (при помощи шприца) сварку JB, чтобы закрепить розетку сетевого питания на месте, а также прикрепил гайки для верхней панели к верхним четырем угловым кронштейнам (иначе было бы невозможно установить последнюю панель и удерживать ее). орехи внутри коробки!).

К счастью, допуски на детали, вырезанные лазером и напечатанные на 3D-принтере, очень малы. Это означает, что зазоры по краям панелей минимальны, и мне не пришлось шлифовать или сверлить новые отверстия, чтобы выровнять отверстия для крепежа. Я использовал шприц, чтобы нанести небольшое количество силикона Dow 737 нейтрального отверждения по краям, чтобы получить герметичное уплотнение. Если мне когда-нибудь понадобится открыть коробку для обслуживания, верхняя панель является назначенным «служебным входом», так как вы можете просто сжать руку в этом направлении, чтобы открутить любые разъемы или гайки.

Если мне когда-нибудь понадобится открыть коробку для обслуживания, верхняя панель является назначенным «служебным входом», так как вы можете просто сжать руку в этом направлении, чтобы открутить любые разъемы или гайки.

После того, как прошивка Rev 2 достигла удовлетворительного состояния, я решил закончить внутреннюю проводку и застегнуть всю сборку. Я разработал разъем DB9 на передней панели на тот случай, если я захочу (или мне понадобится) обновить прошивку в будущем.

запас), в комнате не так воняло, как было бы без моего нового вытяжного устройства.

- .