Как разработать печатную плату с нуля. Какие этапы включает процесс создания печатной платы. Какие инструменты и технологии используются при проектировании и изготовлении печатных плат. На что обратить внимание при разработке печатной платы.

Этапы проектирования печатной платы

Разработка печатной платы — сложный многоступенчатый процесс, включающий следующие основные этапы:

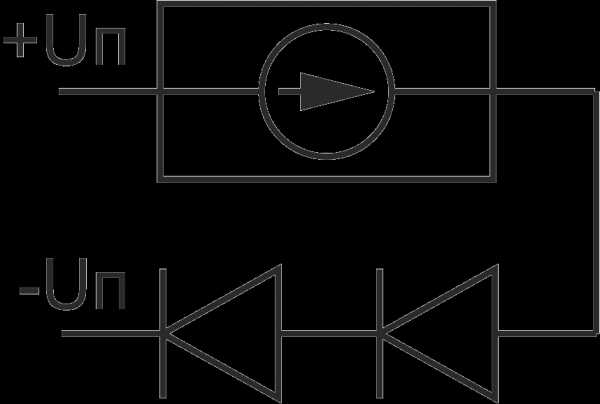

- Создание принципиальной электрической схемы устройства

- Выбор компонентов и проверка их доступности

- Создание библиотеки компонентов для САПР

- Разработка топологии печатной платы

- Трассировка проводников

- Проверка проекта на соответствие правилам проектирования

- Подготовка производственных файлов

Давайте рассмотрим каждый из этих этапов подробнее.

Создание принципиальной электрической схемы

Первым шагом в разработке печатной платы является создание принципиальной электрической схемы устройства. На этом этапе определяется функционал устройства и основные электрические связи между компонентами.

Для создания схемы используются специализированные САПР, такие как:

- Altium Designer

- OrCAD

- KiCad

- Eagle

При создании схемы важно:

- Правильно выбрать номиналы компонентов

- Обеспечить необходимые электрические соединения

- Учесть особенности питания схемы

- Предусмотреть защиту от помех и наводок

Выбор компонентов для печатной платы

После создания принципиальной схемы необходимо выбрать конкретные электронные компоненты. При этом нужно учитывать:

- Соответствие характеристик компонентов требованиям схемы

- Наличие компонентов в продаже и сроки поставки

- Стоимость компонентов

- Габаритные размеры и тип корпуса

- Температурный диапазон работы

- Надежность компонентов

Для каждого выбранного компонента необходимо скачать или создать 3D модель и посадочное место для использования в САПР печатных плат.

Разработка топологии печатной платы

На этапе разработки топологии определяется размещение компонентов на плате и трассировка проводников между ними. Основные задачи этого этапа:

- Определение габаритных размеров платы

- Выбор формы платы

- Размещение компонентов с учетом электрических и тепловых связей

- Определение количества слоев платы

- Выбор метода трассировки (ручной или автоматический)

При разработке топологии важно учитывать правила проектирования для выбранной технологии изготовления.

Трассировка печатной платы

Трассировка — один из самых сложных и ответственных этапов разработки печатной платы. От качества трассировки зависят электрические характеристики устройства, его помехозащищенность и технологичность изготовления.

Основные правила при трассировке:

- Минимизация длины проводников

- Развязка питания и земли

- Учет токовых нагрузок при выборе ширины дорожек

- Соблюдение зазоров между проводниками

- Минимизация количества переходных отверстий

Для сложных плат рекомендуется использовать автоматическую трассировку с последующей ручной доработкой.

Проверка проекта печатной платы

После завершения трассировки необходимо выполнить комплексную проверку проекта, включающую:

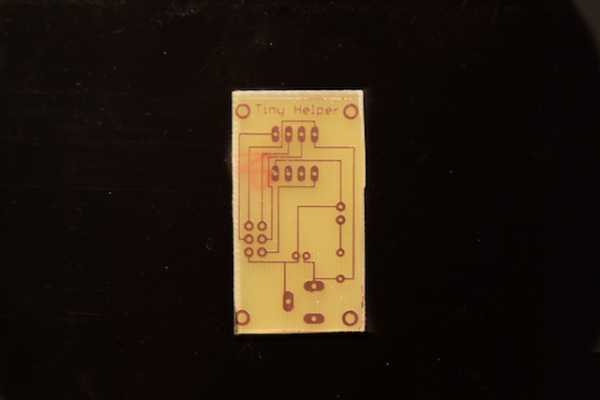

.jpg)

- Проверку соответствия схеме (ERC)

- Проверку правил проектирования (DRC)

- Анализ целостности сигналов

- Тепловой анализ

- 3D визуализацию для проверки габаритов

Только после успешного прохождения всех проверок можно переходить к подготовке производственных файлов.

Подготовка файлов для производства

Заключительным этапом разработки является подготовка производственных файлов, включая:

- Герберы (Gerber) — файлы для изготовления фотошаблонов

- Файлы сверловки

- Файлы для сборочного чертежа

- Спецификацию компонентов (BOM)

- Файлы для автоматического монтажа компонентов

Важно убедиться, что все файлы соответствуют требованиям конкретного производства печатных плат.

Заключение

Разработка печатной платы — сложный процесс, требующий знаний в области схемотехники, конструирования и технологии производства. Использование современных САПР значительно упрощает этот процесс, но не исключает необходимости внимательного подхода на всех этапах проектирования.

При правильном подходе результатом разработки станет надежная и технологичная печатная плата, полностью соответствующая требованиям проекта.

Как спроектировать печатную плату. Часть 1

Этот пост первый из серии о проектировании печатных плат. Эта часть в основном о деталях, которые необходимо знать и использовать до начала разводки печатной платы (здесь и далее по тексту будет встречаться сокращение ПП), вторая же часть будет главным образом о проектировании самих печатных плат и пост обработке.

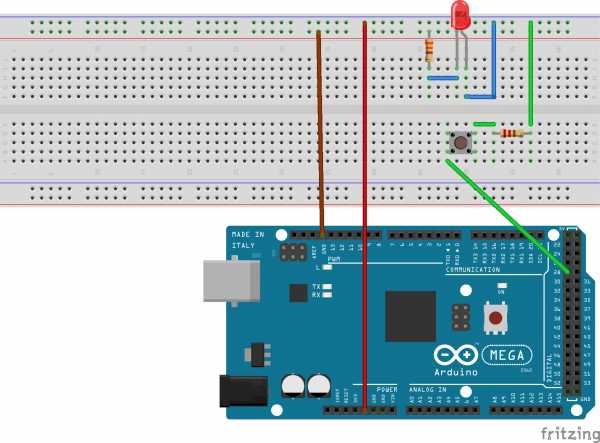

Брэдборды хороши для прототипирования и являются очень полезным инструментом, но когда нужно сделать действительно что-то серьезное тут не обойтись без знаний о том как собственно сделать свою печатную плату.

Создание ПП задача не самая простая, но немного упорства и времени, а также данное руководство помогут вам создать свою первую ПП.

Анатомия ПП

Когда вы работает за своим компьютером любая задача кажется абстрактно, однако не стоит забывать, что вы работаете с реальными физическими средами и материалами. Перед тем как начинать изучать проектирование плат неплохо было бы разобраться как они делаются на самом деле.

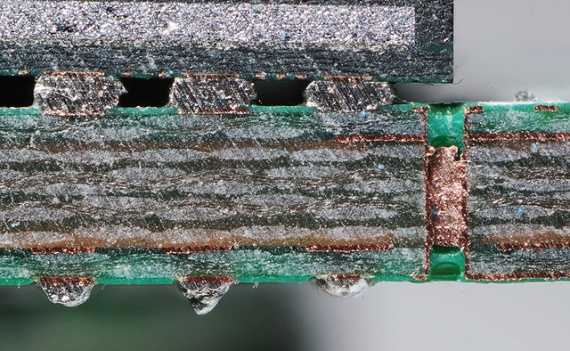

Разрез ПП для показа внутренних слоев

Разрез ПП для показа внутренних слоевЕсли уже знакомы с тем, что и как делается можете смело переходить к следующему разделу.

Материалы для ПП

Сперва разберем какие материалы используются для изготовления. База для ПП изготавливается из сплошного непроводящего материала. Этот материал покрывается слоем меди (или другого металла), который и образует проводящий слой.

Обычно основа это стеклотекстолит, известный как FR-4. Это наиболее часто употребляемый материал, т.к. он огнестоек, дешев и самое главное имеет низкую собственную проводимость.

Для высокопроизводительных схем (RF) используются другие типы материалов, такие как керамика или PTFE. В рамках этих статей мы не будем касаться высокочастотных схем. Когда вы будете отправлять свой дизайн ПП на производство или будете делать плату сами, электрические соединения обычно создаются удалением выбранных участков меди со общего слоя проводника.

Слои

Большая часть коммерческих и хоббийных проектов строится на двухслойных печатных платах. Их использование позволяет разрабатывать более сложные и элегантные решения дизайнов плат.

Чем более сложными становятся конструкции, тем больше дополнительных слоев металлизации требуют ПП. Обычно хватает двух слоев и если нет необходимости добавлять больше слоев, то лучше этого не делать, т.к. многослойные платы дороже при производстве значительно.

Медные дорожки

Как уже писали выше медные дорожки (электрические соединения) создаются путем удаления лишней меди с поверхности металлизированного слоя. Более подробно о важных аспектах электрических соединений будет сказано во второй статье.

Переходные отверстия (Vias)

Один из главных компонентов ПП это переходные отверстия, используются в двух и многослойных платах для электрического соединения одного слоя металлизации с другим.

Переходные отверстия бывают нескольких видов:

1. Сквозные переходные отверстия – наиболее часто используемый вид, отверстие засверливается сквозь всю плату и металлизируется для создания электрического контакта со слоями.

2. Глухие (blind vias) – отверстия, соединяющие наружный слой с одним или несколькими внутренними.

3. Скрытые (buried vias) – переходные отверстия, не выходящие наружу и соединяющие между собой сигналы на внутренних слоях.

4. Микро-via или uVia – микроотверстия или отверстия малого диаметра и малой глубины, выполненные лазером или сверлением с контролем глубины и соединяющие внешний слой с внутренним.

Другие вещи

Разберем еще несколько концепция для построения печатных плат и затронем некоторые другие слои ПП, назначение которых нужно понять.

1. Паяльная маска (Soldermask) – если спросить любого человека, что такое плата, он скажет, что это что-то зеленое. Это зеленое и есть паяльная маска, которая выполняет защитные функции для ПП и не позволяет паяльной пасте попадать на нежелательные электрические контакты платы. И кстати, она бывает необязательно зеленого цвета, а практически любого цвета, все зависит от производителя плат.

2. Реперные точки (Fiducials) – это специальная маркировка на плате, которая позволяет системам автоматического монтажа компонентов калиброваться и правильно устанавливать элементы на плату при монтаже. Представляют собой небольшие окружности металла, не закрытые паяльной маской.

3. Шелкография (Silkscreen)

4. Медные полигоны (Copper fill) – участки меди, которые подключены электрически к земле или питанию, создание полигонов очень важная часть в проектировании ПП. Полигоны уменьшают шумы устройства, отводят лишнее тепло от мощных активных компонентов.

Разработка схемы

Перед тем как рассматривать проектирование платы или схемотехнику устройства вы должны определиться с идеей того, что вы хотите разработать. Т.е. нужно просто подумать, что вы хотите собрать и выбрать правильные компоненты для этого.

Определите свои цели

Первый шаг к успешному дизайну устройства — это правильно сформулированные цели того, что вы хотите получить в конце. Вы всегда должны ставить для своего проекта умные цели, что это означает:

— конкретные

— измеряемые

— достижимые

— ограниченные в времени

Для примера, я начал работать над персональным проектом для собственных нужд. Свет ванной комнате в моей квартире тускл в вечернее время суток, но когда я включаю искусственное освещение свет довольно ярок и не комфортен. Можно было бы купить лампу меньшей мощности, но допустим их нет в продаже или меньше уже некуда. И я решаю сделать свою лампу, которая будет изменять цвет и яркость и контролироваться беспроводным способом.

Звучит довольно круто. Пока идея не вышла из головы садимся за компьютер и начинаем планировать. На данном этапе мои цели очень широки:

— лампа должна быть мультицветовой

— регулируемая яркость

— беспроводной контроль

Ни одна из этих целей не специфична для проекта. Что подразумевается под мультицветностью? Два, три или любое количество цветов? Что такое регулируемая яркость? Беспроводное управление каким способом? Wifi, Zigbee, Bluetooth или может быть голосом? Все способы возможны.

Немного переформулируем наши цели, чтобы они стали умными:

— Непрерывно регулируемые RGB светодиоды высокой яркости, закрытые акриловым покрытием для равномерного рассеивания света.

— Контроль яркости, который позволит мне выбрать любую яркость от полностью выключенного состояния до максимальной яркости светодиодов.

— Bluetooth Low Energy 4.0 интерфейс, для контроля параметров с iOS и Android девайсов.

Теперь все наши цели вполне конкретны и реализуемы.

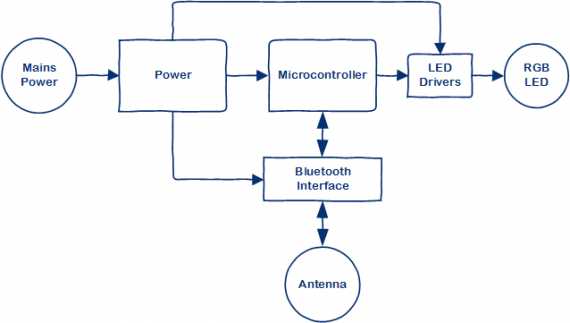

Визуализируйте ваш концепт

Теперь у вас есть ясная идея вашего проекта, время начать проектирование. Перед тем как начинать искать компоненты и чертить схемы я предлагаю разработать ясную картину того, как ваш проект должен функционировать. Т.е. нам нужно нарисовать функциональную схему устройства, что с чем связано и как работает.

Пока что вы не знаете какой источник питания нужен или какие должны быть коннекторы на плате, но вы уже знаете, как компоненты будут соединены друг с другом и какие дополнительные компоненты понадобятся в проекте.

Это хороший момент рассмотреть эстетический аспект вашего дизайна. Вы хотите вместить плату в определенный форм-фактор? Нужно ли учитывать эргономику? Будете ли вы в состоянии открыть свой проект через год и понять что как работает? Эти казалось бы незначительные детали отличают хорошее проектирование от очень хорошего.

Выбор компонентов

Возможно это самый утомительный шаг в процессе проектирования, но он ключевой для успеха проекта. От выбора правильных компонентов зависит закончите ли вы проект успешно или откажетесь от него в отчаянии.

Производители интегральных микросхем много работают, чтобы создать наиболее функциональные компоненты по самой минимальной цене, но все же не все компании равны в этой гонке, особенно это заметно, когда речь заходит о простоте использования компонентов.

Выбирая реди миллионов различных компонентов, предлагаемых на рынке, очень трудно дать полное руководство по выбору, но я могу представить несколько советов, которые помогут выбрать наилучшие компоненты для вашего применения.

1. Проверяйте наличие. Самое последнее, что вы бы хотели сделать это отложить ваш проект на несколько недель или даже месяцев только из-за того, что ключевой компонент вашего проекта отсутствует в наличии у продавца. Выбирайте компоненты, которых в избытке в наличии и они доступны у разных дистрибьюторов.

2. Учитывайте цикл производства ваших компонентов. Иногда случается, что компоненты снимают с производства и возможно через короткий промежуток времени вам придется вносить изменения в проект, однако, если ваше устройство будет в единичном экземпляре, то это не играет ощутимой роли.

3. Используйте фильтры по компонентам. Многие интернет-магазины предоставляют на сайте очень функциональные фильтры по параметрам компонентов, а также по стоимости и наличию, используйте их, подбирайте компоненты с оптимальными для вас параметрами, а потом фильтруйте их по стоимости.

4. Помните о минимальном количестве. Многие компоненты продаются лишь минимально допустимыми партиями, например, начиная от 1000 штук.

5. Выбирайте правильный корпус. Обращайте внимание при выборе компонентов на корпус, в котором он выпускается, не стоит покупать компонент, который вы потом не сможете впаять.

6. Изучите компонент. Перед покупкой обязательно изучите документацию на компонент, чтобы в будущем не возникло проблем с его применением в проекте.

После того, как все компоненты выбраны, можно заказывать их. Лично мне нравится заказывать через интернет-магазины, например, mouser.com или digikey.com. Это, конечно, сугубо мои предпочтения. Если вы знаете других актуальных поставщиков можете написать о них в комментариях.

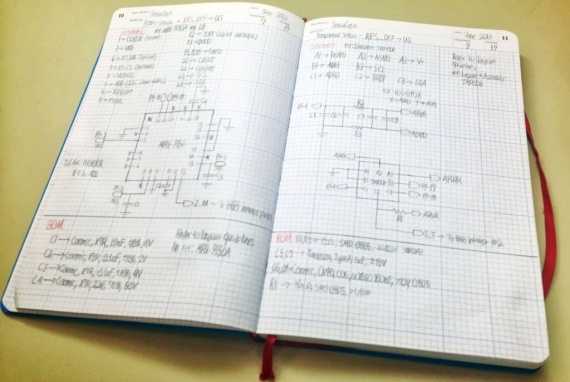

Зарисуйте ваши соединения

Финальный этап перед началом работы с софтом это перенести некоторые ключевые моменты проекта на бумагу. Наиболее подходящий вариант для этого разрисовать каждый блок раздельно на разных страницах блокнота. Также можете сделать все необходимые примечания, что как работает и за что отвечает тот или иной пин. Также внесите дополнительную информацию, которая понадобится в процессе проектирования, например, бывает утомительно каждый раз искать в даташите адреса I2C микросхемы, внесите их в блокнот.

После того как вы закончили все записи можно переходить к процессу проектирования непосредственно печатной платы. Об этом в следующей части руководства.

Данная статья перевод с дополнениями для сайта radiotech.kz

Заходите в наш чат Telegram, здесь всегда есть, что обсудить.

blog.radiotech.kz

Процесс изготовления печатной платы на дому / Habr

Введение

Кому не приходилось изготавливать печатную плату? Дело это не очень сложное, а результат придаёт проекту завершённость. В этом посте я бы хотел рассказать о процессе создания печатной платы на дому. Я опишу фоторезистивный метод создания платы. Он довольно прост в применении и позволяет печатать весьма сложные платы. Более того, я обошёлся струйным принтером.

Пост содержит фотографии, видео и схемы.

Идея фоторезистивного метода очень проста. Медь на печатной плате сверху покрыта специальным веществом. Если на это вещество попадает свет, то оно потом растворяется в проявителе. Если свет не попал, то в проявителе вещество остаётся красителем. Процесс изготовления платы состоит из четырёх частей:

1. Создаём прозрачную маску на которой размечено что с чем соединять

1. Светим на плату с веществом через эту маску

2. Бросаем плату в проявитель: на плате окрашены только места, размеченные на маске

3. Бросаем плату в травитель: он съест всю медь, кроме окрашеной

Создание схемы

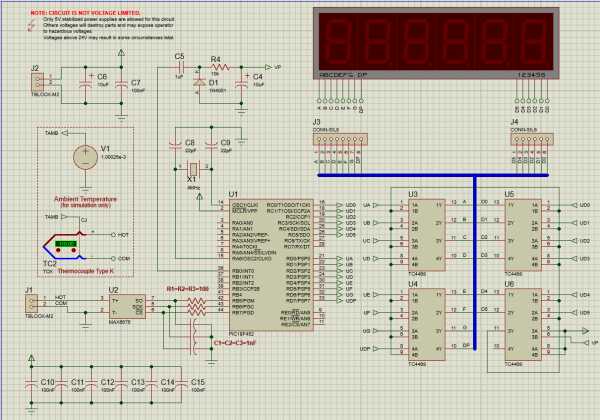

Первый шаг создания печатной платы вполне очевиден: надо создать схему того, что будет на плате. Довольно стандартной программой для этого является Eagle CAD. Не смотря на то, что программой довольно сложно овладеть (мне так кажется, что она совершенно отвратительна в использовании), Eagle CAD пользуются очень многие. Пользователей так много, что производители и поставщики деталей иногда создают библиотеки компонентов.

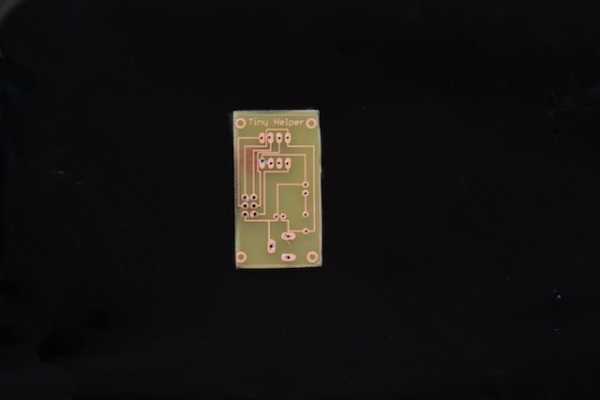

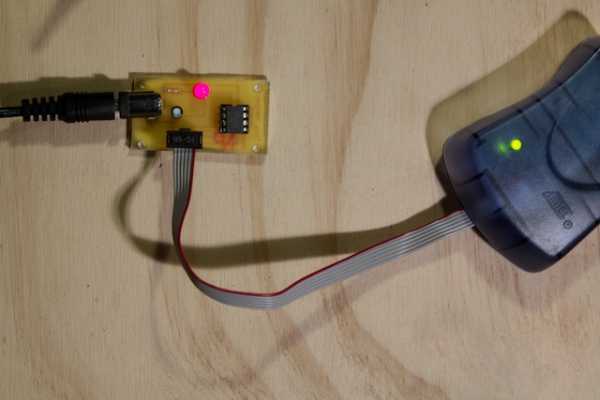

В рамках этого поста мы будем делать довольно простое устройство: плату, разводящую контакты для ATTiny. Так, чтобы можно было воткнуть в плату чип, питание и программатор.

Сначала нарисуем простенькую схему, а потом, нажав «Switch to board» расположим компоненты на макете платы.

Схему и разводку платы можно увидеть тут.

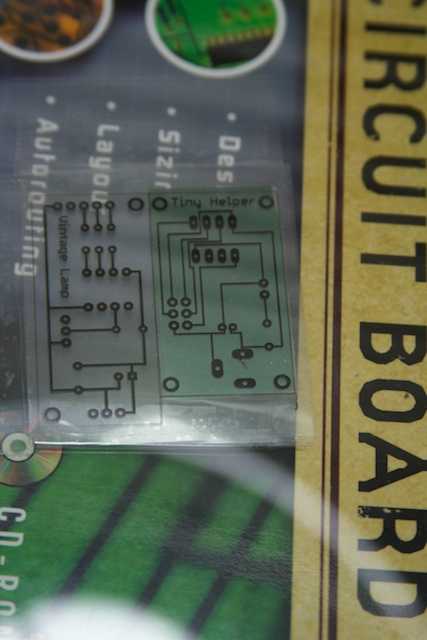

Печать макета

Подготовим макет к печате. Надо убедиться, что включены только слои с Bottom, Pads, Vias, Dimension. В меню печати надо включить Mirror и Black. Таким образом макет будет отражен и напечатан лишь черным цветом. Не знаю, есть ли более удобный способ, но я распечатал макет в PDF, сконвертировал PDF в TIFF с довольно прилиным разрешением, а потом в текстовом редакторе размножил картинку, чтобы заполнить лист:

Отмечу, что я печатал две схемы, одну – на сегодня, а другую – на потом.

Документ готов. Печатаем на прозрачной плёнке. Я использовал плёнку от MG Chemicals. Хоть она и предназначена для лазерных принтеров, я использовал свой струйный Lexmark. Минус: чернила легко смазать рукой.

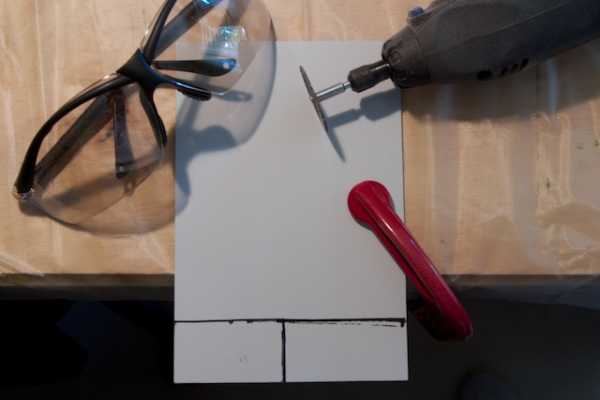

Подготовка платы

Очевидно, что для фоторезистивного процесса необходима плата, покрытая специальным веществом. Можно купить это вещество и покрывать плату самому, но я решил купить готовую. Вырежим из платы кусочек, соответствующий размерам схемы. Я использовал аппарат Dremel для вырезания:

Экспонирование

Всё готово для экспонирования платы. Опыт показывает, что струйный принтер может не дать нужной плотности (то есть чёрный с виду на самом деле будет пронизан мелкими дырочками). Бороться с этим не сложно: можно совместить два или три слоя распечатки. Вот так:

Снимем с платы защитный слой (белая тонка плёночка) и положим её на основу (книжка по электронике даёт +3 к удаче). Плату укроем плёнкой с распечаткой и прижмём это дело стеклом:

Конструкция должна простоять под сильной лампой минут 10:

Проявка

Пока плата экспонируется, разведём проявитель. На коробочке проявителя написана пропорция и рекомендуемая температура. Я взял проявитель от MG Chemicals. Он разводится в любой пластиковой посудине в соотношении 1 к 10:

Проявитель готов, десять минут уже прошло. Берём плату и кидаем её в проявитель:

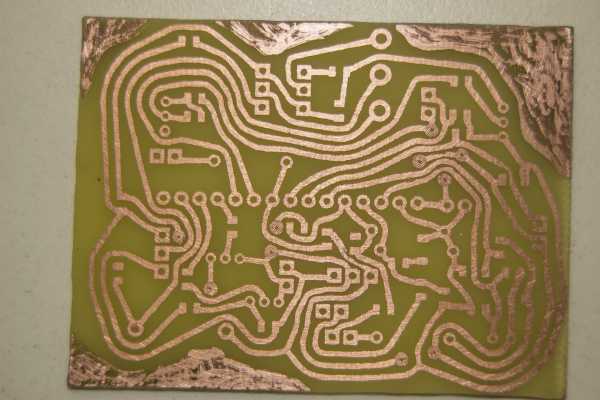

Получится что-то вроде этого:

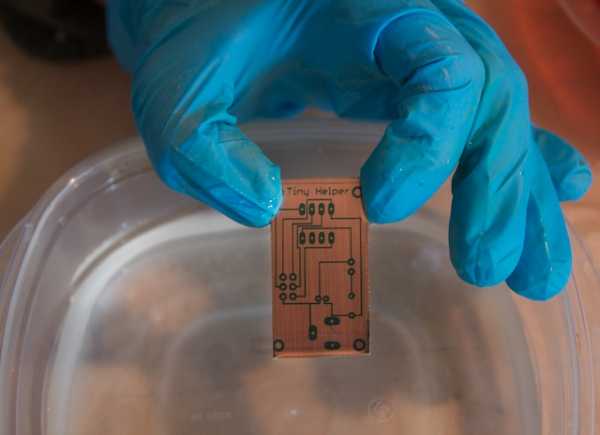

Травление

Споласкиваем плату в воде и кидаем её в травитель. Я использовал хлорное железо от MG Chemicals. Рекомендуемая температура – 50° C, но я травил при комнатных 25° С. Травилось минут 20:

Получится что-то вроде этого:

Зачистка

Оставшийся краситель легко удаляется спиртованными тряпочками:

В результате остаётся чистенькая плата:

Отверстия

Дыры дырявить просто. Я использовал тот же аппарат Dremel:

Получается почти уже готовая плата:

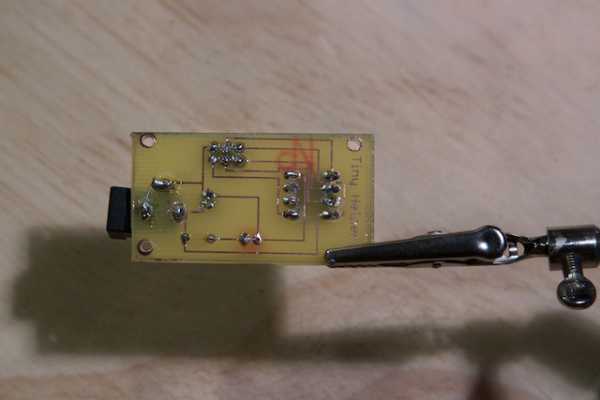

Компоненты

Цепляем на плату необходимые компоненты и припаиваем их к медной основе:

Результат

Плата получилась что надо, хоть друзьям показывай:

Впрочем, не всем друзьям объяснишь, что это такое…

Безопасность

Процесс изготовления плат этим методом предполагает работу со всякой химической дрянью.

Во-перых, не сливайте химическую дрянь в раковину или туалет. В интернете много советов о том, что с этой дрянью делать.

Во-вторых эта химическая дрянь портит одежду, оставляет пятна на руках и делает что-то совсем страшное с глазами. Пожалуйста, используйте средства безопасности! К примеру, я использовал резиновые перчатки, очки и передник из шторы для душа:

Я буду рад ответить на вопросы, услышать предложения как этот процесс можно улучшить, ну и, конечно, дополнить пост любой упущенной информацией.

habr.com

Авторазмещение элементов и автотрассировка печатных плат / Habr

Всем привет!На написание статьи меня подтолкнула программа, на которую я наткнулся в поисках способов автоматизации разработки печатных плат (а упоминаний, тем более статей про неё я на хабре не нашёл). Но, обо всём по порядку.

Итак, конструкция разработана, собрана на макетной плате, проверена в действии. Дальше — печатная плата. Если верить форумам, то многие (в том числе и мои знакомые) используют Sprint-Layout. Но ведь это ручная работа, тот же карандаш и бумажка, только в электронном виде. Зачем все эти ядра процессора и гигабайты памяти, если приходится всё равно работать ручками? Признаюсь, меня это всегда коробило.

Сейчас я расскажу, как добился удовлетворительного для меня результата в автоматическом режиме.

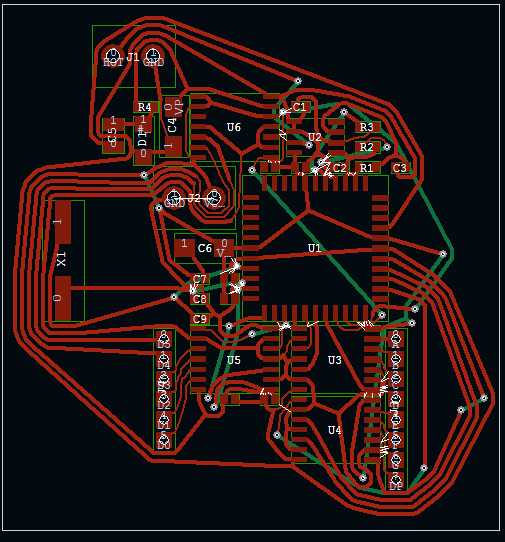

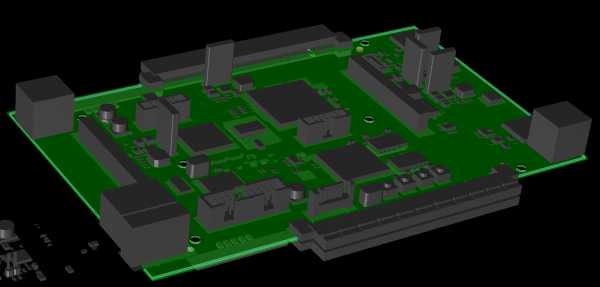

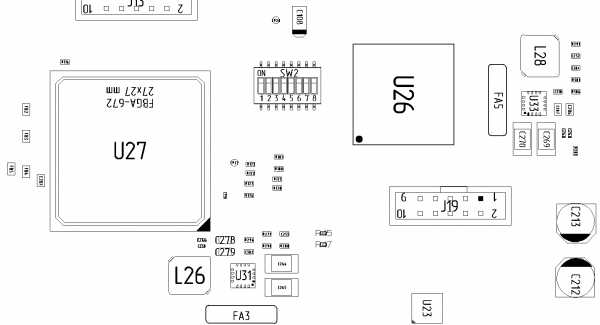

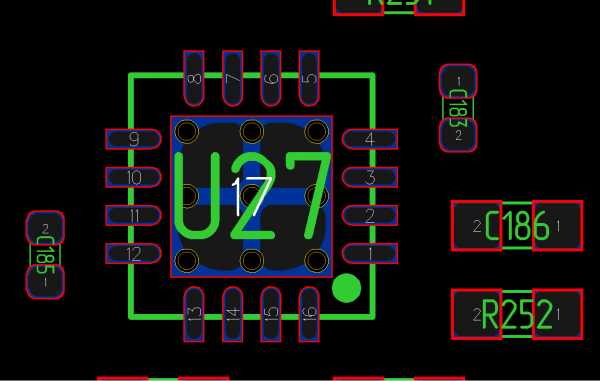

Красивая картинка для привлечения внимания

А использовал я связку Proteus плюс TopoR Lite.

Сразу скажу, что к данным продуктам имею отношение лишь как пользователь и ни в коем случае не рекламирую их. Тем более, что Proteus можно спионерить найти на просторах интернета (конечно же в ознакомительных целях), а TopoR Lite бесплатен (с некоторыми ограничениями).

Почему именно эти программы?

Изначально пользовался Proteus. Не помню, с чего началось, но меня вполне устроило: можно рисовать схемы, моделировать работу, разводить платы. Первые два получались хорошо, последнее не нравилось, искал идеал.

Я пытался рисовать схему в Eagle. Но то ли я рукожопый, то ли нужны особые привычка и сноровка, в общем, мне не понравилось. Сначала я долго не мог понять, как добавить элемент. Потом оказалось, что нужно подключать библиотеки с необходимыми элементами. А откуда я знаю, как называется библиотека, если я и названия элемента-то не знаю (например, разъёмы я ищу исключительно по картинкам). В Eagle по умолчанию не оказалось нужных мне Attiny2313 и Atmega328. Пришлось гуглить/скачивать/копировать нужную библиотеку. Ну и шины питания в Proteus подключены сразу (и даже эти пины у микросхем скрыты, чего внимание отвлекать), а тут пришлось раскидывать их явно. Итогом через полчаса тыканий оказалась одна микросхема, подключенная к питанию.

Я пытался рисовать в DipTrace. В принципе, рисовать удобно. Однако нет (или не нашёл) симуляции работы, мне это нужно и для отладки схемы, и для отладки программ МК. Взгруснул и вернулся в ISIS.

Зачем внешний трассировщик TopoR, если в ARES есть встроенный? Он уныл. Те цепи, которые не может развести, он просто бросает. Если с двусторонней разводкой этого почти не происходит, при односторонней и минимальных габаритах платы получается ужас. А поскольку текстолит у меня односторонний, да и делать двусторонние платы сложнее, я решил — хочу с одной стороны плюс перемычки.

Авторазмещение в ARES тоже ужас, но альтернатив я не нашёл, а вручную делать ничего не хочется. Как говорится, на безрыбье и щуку раком.

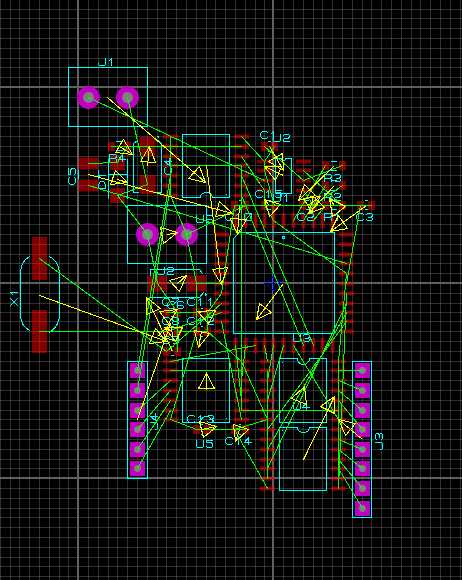

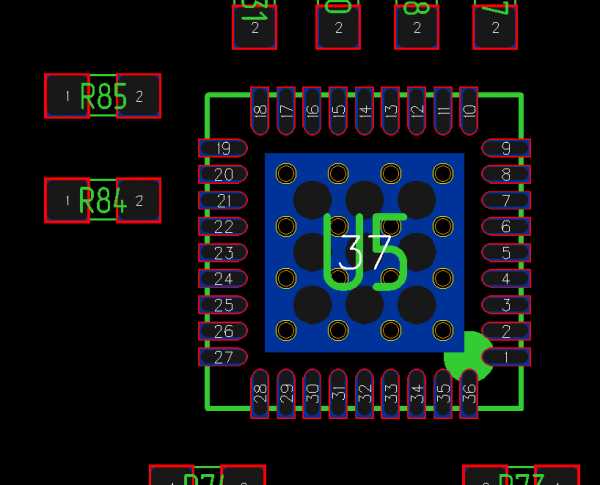

Итак, предлагаю рассмотреть средства автоматизации на стандартном примере из Proteus 8 — Thermo.

Переходим в ARES, удаляем всю ту красоту, что наделали хитрые создатели Proteus и нажимаем на Auto-placer. Тут открывается ещё один недостаток этого инструмента: он умеет помещать компоненты только на одну сторону платы (я полчаса потратил в поисках решения, пока в справке не прочёл, что это невозможно). Т.е. если вы используете и SMD корпуса, и обычные и хотите, чтобы они были с разных сторон платы — придётся ручками перемещать компоненты с одной стороны на другую, причём каждый по-отдельности.

Итогом авторазмещения становится такая картина:

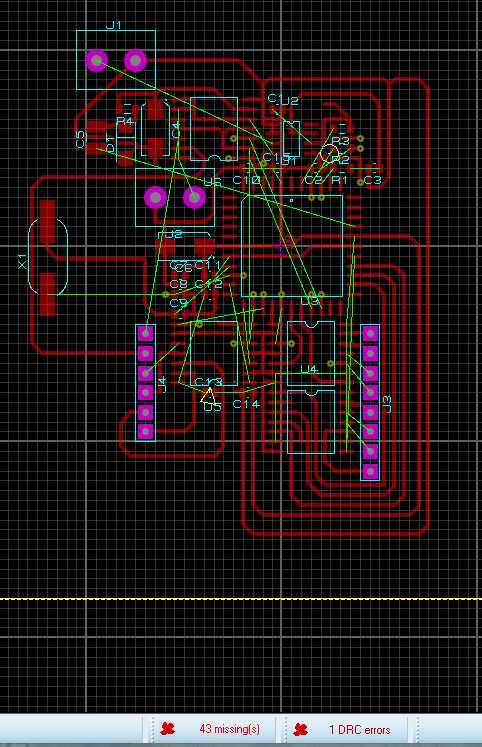

Дабы посмотреть, как в ARES работает автороутер, идём в Design Rule Manager, выставляем дороги POWER и SIGNAL только с одной стороны (у меня Top Copper), ширину T25 (чтоб с ЛУТ проблем не было) и запускаем Auto-router.

Вот что получается:

То есть 43 дорожки он не развёл и придётся делать перемычки.

Что ж, давайте опробуем TopoR.

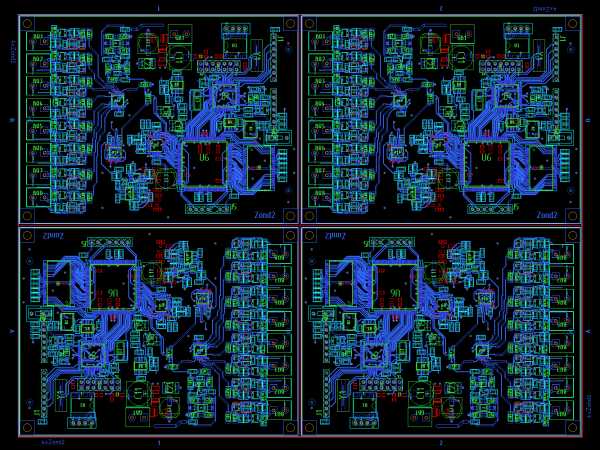

Опять же нажимаем Auto-router, там Export Design File и сохраняем. В TopoR Импорт -> Specctra и открываем файл. Теперь надо немного настроить. В Параметрах дизайна (F4) удаляем лишние 14 слоёв, в Ширине проводников ставим от 0,3 до 0,6 мм. Нажимаем кнопку Автотрассировка, в настройках галки Переназначить функционально эквивалентные контакты компонентов (на всякий случай: мне показалось, что данная опция не совсем работает или даже совсем не работает), Однослойная трассировка и жмём кнопку Запустить. Трассировщик автоматически сохраняет лучшие варианты, которые потом можно добавить в проект. Трассировка закончится только после нажатия кнопки Остановить. Обращу внимание, что перемычки расставляются автоматически, и даже размещаются контактные площадки под них. Я дождался, пока количество переходов не достигло 30 (т.е. 15 перемычек):

15 перемычек против 43 в ARES — гораздо лучше!

Потратив 5 минут и чуть переместив компоненты/раздвинув границы платы можно получить 10 переходов (5 перемычек), что уже допустимо:

А как по мне — 5 минут перемещать уже накиданное гораздо веселей, чем с нуля всё раскладывать по плате.

Белые кружочки — нарушения DRC (дорожки/компоненты расположились слишком близко). Не беда — вручную чуть передвинем эти самые компоненты и дорожки и нажмём F7 — они аккуратно перепроложатся, ошибки устранены (впрочем, я видел, как эта самая F7 глючит: после очередного нажатия ложит одну из дорог поверх нескольких других, а потом ругается об ошибке).

Специфичная для TopoR кривизна дорожек веет тёплой ламповостью и напоминает про времена, когда платы разводили карандашом на листочке в клеточку, а на текстолите рисовали нитрокраской/нитролаком и иголкой/шприцем/пастиком гелевой ручки. Лично меня это прёт.

Когда результат получится удовлетворительный, можно либо экспортировать плату, либо распечатать прямо из программы (есть даже галочка Зеркальное отображение, видимо специально для ЛУТ).

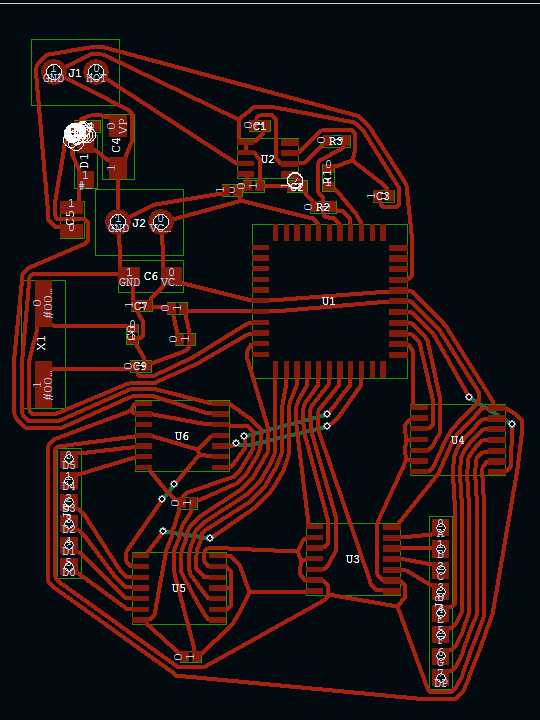

Пример реальной платы:

Полигоны в TopoR рисовать можно, причём сплошные/штрих/сетка, но я про них забыл. На этой плате нарисовал их маркером для дисков. Штрихованные пятачки — как раз перемычки.

Буду рад, если статья помогла кому автоматизировать нудные процессы. Буду благодарен, если расскажете про более удобные инструменты для авторазмещения и автотрассировки (особенно авторазмещения).

habr.com

Создание печатных плат для мелкосерийного производства / Habr

На Хабре много статей по настройке и сопровождению IP телефонии и сопутствующего оборудования. Встречаются статьи и по разработке печатных плат. Есть статьи и о том, как самому сделать печатную плату при помощи ЛУТ технологии. Например, «ЛУТ на виниле или домашняя Arduino Mini». Есть описание разных систем проектирования печатных плат: Cadence, Eagle , DipTrace или описание отдельных процессов при разработке печатных плат, таких как передача информаци из Altium в AutoCAD.Хочу представить статью о том, как происходит постановка на производство печатной платы на основе опыта фирмы и собственного опыта по другим работам. Моей задачей является модернизация существующей платы для усовершенствования существующих качеств и, возможно, открытия новых, доселе не виданных для нее горизонтов.

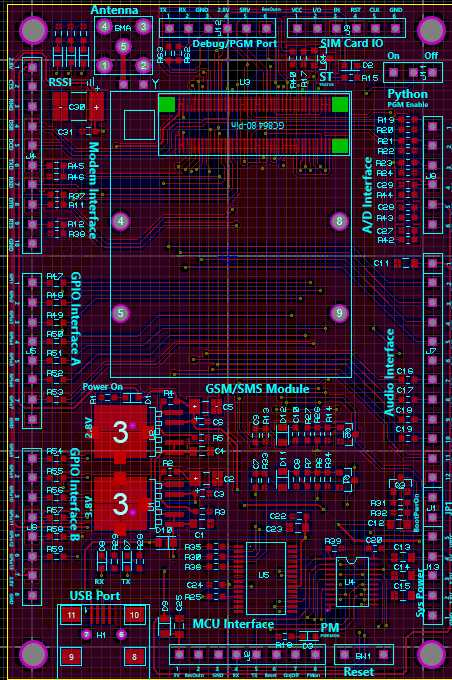

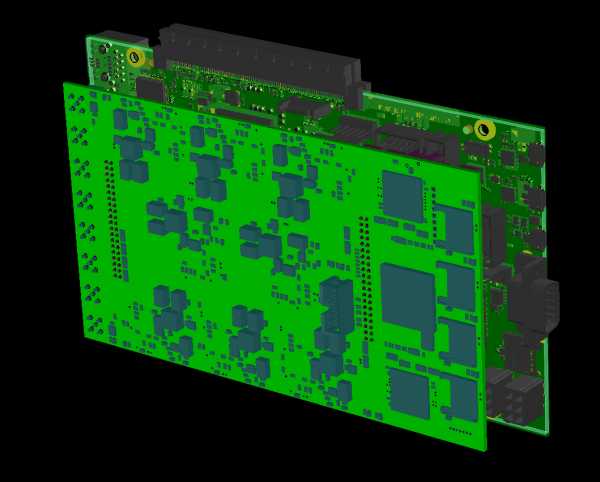

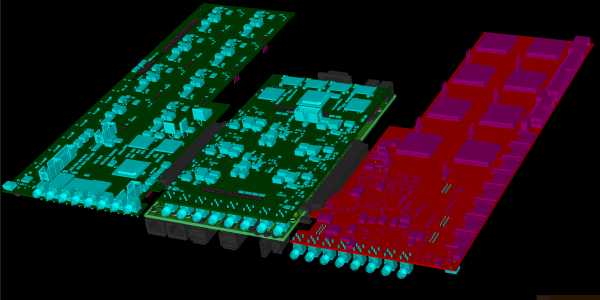

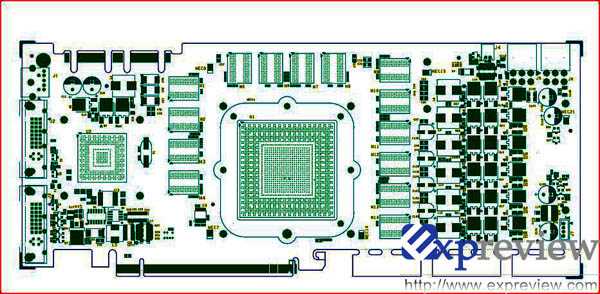

За основу была взята плата ЦПУ с кодовым названием «G20».

Данная плата в последствии стала основной для многих разработок фирмы. Она будет использоваться с пристегнутыми платами в разных конфигурациях. Несколько разработчиков работает над проектами для этих плат, каждый ведет свою плату-надстройку и основную.

Когда-то давно, еще до меня, в моей фирме разработали замечательную плату, благодаря продуманной конструкции, послужившую коркой для многих устройств фирмы. Выбор остановили на процессоре Atmel ARM9 G20, в качестве ПЛИС (программируемая логическая интегральная схема, FPGA в англ. литертуре) для связи с другими платами используется Cyclone III от Altera. Cвязь между ПЛИС и ЦПУ — по параллельной шине, которая совместима с шиной памяти процессора.

Процессор работает на частоте 400 МГц, на плате установлена память две микросхемы SRAM 512Mбит через 32 разрядную шину. Также на плате установлен fast ethernet 10/100 и 2 host USB, которые могут использоваться как для загрузки программы, так и для подключения к Wi-Fi, сетевого адаптера и прочих устройств. Так же в схему заложена микросхема PRI, обеспечивающая поток Е1/Т1 на случай подключения к телефонной сети.

На плате установлены разъёмы для подсоединения вспомогательных плат. Одна плата может быть подсоединена сверху (в виде мезонина), и две по бокам. Разъёмы двухрядные с шагом 2,54 мм, с пайкой в отверстие. Их плюсом является доступность, как по цене, так и по наличию в магазине, на базаре, в закромах. Тоже касается и ответных частей. Минус — они большие, за счет большого шага между контактами у них меньше соединительных линий, компоненты с монтажом в отверстия занимают место для трассировки во всех слоях платы, а разъёмы для верхней платы разграничивают плату на три части. Монтаж в отверстия позволяет ставить разъём как вверх так и вниз. Хотя на практике все платы ставятся поверх основной.

Для этой платы были разработаны несколько типов плат субмодулей, которые конструктивно можно назвать мезонинами. Так же платы могут посредством переходников присоединятся по бокам от платы.

Одним из таких модулей является плата GSM на четыре или восемь каналов. Съёмный мезонин позволил разработать платы на различных GSM модулях от разных фирм и выпустить платы на несколько диапазонов (GSM, UMTS, WCDMA). А так же устанавливать платы для традиционной телефонии и создания мини АТС с расширенными функциями. Есть версия с SIM банком на 100 SIM карточек.

Разнесение функций на несколько плат позволило отлаживать платы отдельно друг от друга и впоследствии выпустить усовершенствованные модели мезонинов.

Так же плата служит для отладки и тестирования отдельных программных модулей для будущих систем. К её контактам можно подключить EvBoard и начать отладку до изготовления собственной платы.

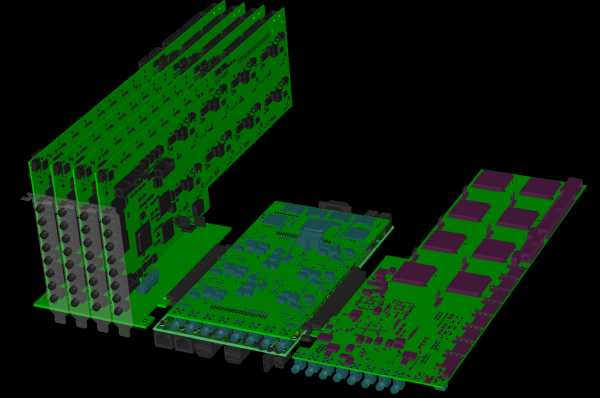

Со временем возможностей основной платы перестало хватать и решено было разрабатывать новую плату взамен существующей. Использование параллельной шины накладывало свои ограничения на скорость обмена и количество одновременно нагружаемых плат. Это позволило составить требования к новой плате.

Плата должна иметь больше оперативной памяти, раздельную шину между памятью и ПЛИС, возможность использования быстрых последовательных каналов для связи с платами, по возможности наличие PCIe. На этапе выбора компонентов добавились дополнительные требования: встроенный программатор для ПЛИС, два разъёма Ethernet, USB-hub, HDMI, совместимость со старыми платами. Часть интерфейсов была заложена ввиде отдельных разъёмов для подключения устройств при помощи шлейфа.

После анализа доступных процессоров выбор пал на iMX6 от Freescale. По сравнению с конкурентами на него была открыта вся документация, у него была вменяемая документация и рекомендации доступные без длительного подписания NDA, пригодный к «простой» пайке BGA корпус, «нормальная» шина памяти, поддержка плавающей запятой и ряд других преимуществ. За ядро ARM Cortex-A9, поддержку плавающей запятой и другие плюшки, голосовал не я. Таким образом, получили компромисс современных мобильных технологий и возможностей нашего производства.

Схему взяли от одного из отладочных комплектов и переработали под свои нужды.

Выбор соединительных разъёмов для боковых плат тоже являются компромиссом между желанием получить много сигналов параллельных и последовательных и ценой на разъёмы. Цена за пару которых может переваливать за 60 у.е. Решено было остановится на торцевом разъёме PCIe. В будущем это позволит сэкономить на одном разъёме в паре плат. При этом разъём удовлетворит как передаче быстрых сигналов до 3.125 ГГц, которые присутствуют в Cyclone GX.

Так как у нас нет необходимости использовать E-Ink дисплей, то на параллельную шину процессора повесили ПЛИС, дополнительно соединили PCIe шину процессора и гигабитную шину ПЛИС через высокоскоростной ключ. Теперь у нас процессор может отдавать PCIe либо в ПЛИС, либо на один из боковых разъёмов. Помимо PCIe x1 с процессора на разъёмы выведены 4 гигабитных канала на каждую сторону. В дальнейшем планируется использовать их для “быстрых” соединений.

3D моделирование внутри пакета проектирования позволяет «не закрыть» важные разъёмы другими платами.

Дальше нужно было уместить все в нужные нам размеры платы, но при этом оставить возможность доработки платы на месте для случая «это паяем, это не паяем». Такой подход позволяет делать сложную плату у контрактного производителя, а у себя допаивать интерфейсы под заказчика. В итоге заказчик не платит за то, чем нем пользуется. Эти ограничения не позволяют сделать все миниатюрным в размере 0201 и разместить максимально близко друг к другу. К тому же иногда приходится выводить сигналы наружу для возможности запаять перемычку. Это плата за универсальность.

Приходится искать другие пути по минимизации занимаемой площади.

Так, например, конденсаторы одного номинала и напряжения могут занимать больше места по высоте или по площади. Многие микросхемы выпускаются в разных типах корпусов и могут при одинаковой функциональности существенно экономить место.

Можно оценть различия SOIC и QFN корпусов DC-DC преобразователей. По сравнению с ними корпуса DDPAK и TO220 просто гиганты.

У Texas Instruments есть различные типы step-down DC-DC. Но современные преобразователи способны работать на более высоких частотах и требуют меньшей величины индуктивности. Если величина тока 1-2 А, то можно найти индуктивности и 12 … 18 мкГн в приемлемых по размерам корпусам. А если нужно обеспечить ток 5 А и более, то размеры индуктивности становятся слишком большими. Выбор другого преобразователя позволит перейти к индуктивностям 1 … 2 мкГн и вписаться в габаритные показатели. Причем не только по площади и высоте, но и по весу компонентов.

При проектирование печатной платы необходимо учитывать влияние компонентов друг на друга и стараться отделять чувствительные к помехам цепи от источников помех. Которыми, кстати, являются импульсные DC-DC преобразователи. Поэтому применение экранированных индуктивностей, схем компенсации и размещение источников вторичного питания подальше от чувствительных цепей может спасти кучу нервов в дальнейшем. Когда невозможно разнести элементы на плате, приходится ухищряться разными способами ограничивая влияние сигналов внутри платы.

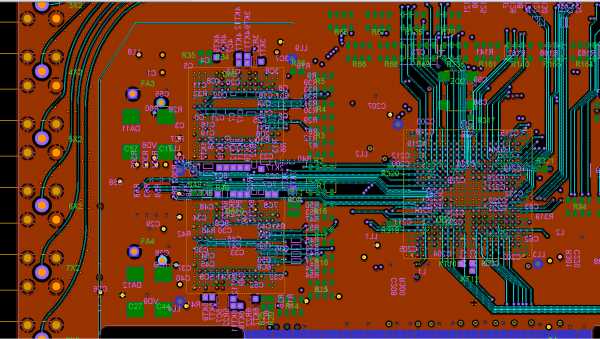

Здесь показана область земляного слоя вблизи ВЧ разъёмов внутри слоя питания на плате PCI GSM шлюза.

Вырез на внутреннем слое земли для уменьшения взаимного влияния цифровых и ВЧ шумов на плате PCI GSM шлюза.

Стоит заметить, что трассировка печатной платы для производства ЛУТом и для производства на заводе отличается.

Так же будем иметь различия в требованиях монтажа компонентов.

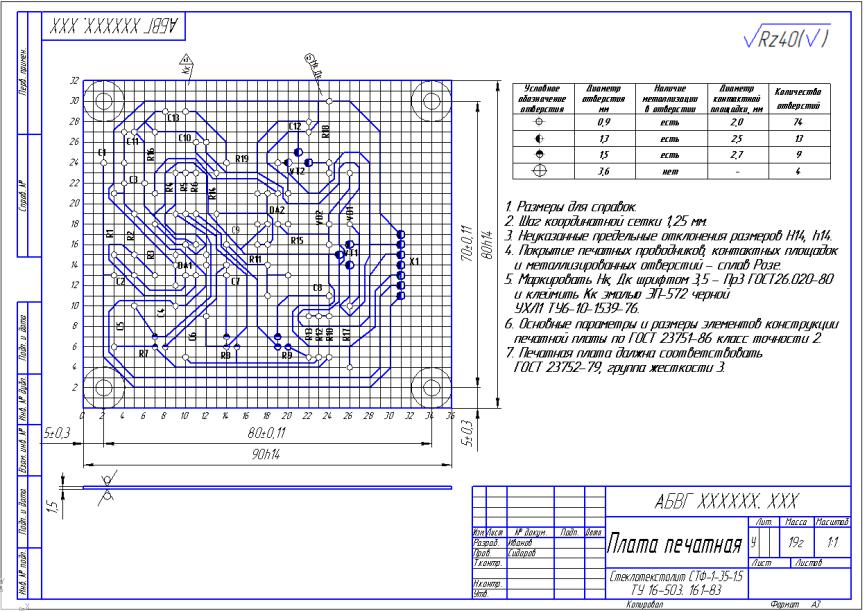

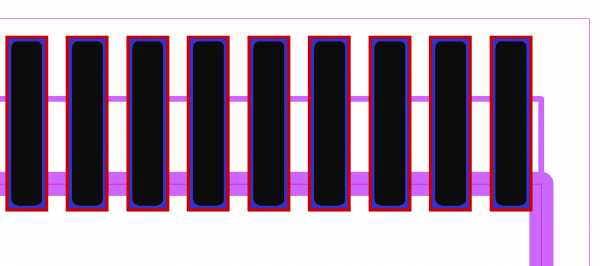

При малых партиях или единичном производстве прототипов требования монтажников могут быть вроде: «мне нужна плата и компоненты, если есть трафарет для монтажа SMD компонентов — давайте». Часто достаточно карты монтажа компонентов, где иногда разным цветом указано, какие компоненты куда ставить, а иногда просто указаны позиционные обозначения. Без указания точных координат. Ниже представлен кусок такого сборочного чертежа.

Если мы собираемся делать сложные платы или простые, но большого объёма, то стоит обратить внимание на серьезных контрактных сборщиков. У них есть оборудование как для монтажа, так и для проверки собранных плат. У них и требований больше. К качеству печатных плат, трафарету, компонентам и даже трассировке.

На печатных платах могут потребоваться технологические зоны по краям для движения платы по конвейеру. Их размеры зависят от производителя и для наших производителей достаточно 3 … 5 мм. Если на краю платы компоненты не монтируются, то технологические зоны можно не использовать. Плата будет перемещаться по конвейеру, опираясь на свои края. Если плата имеет неровные контуры, то для нормального движения по конвейеру нужно будет выровнять контуры при помощи технологических зон.

Так же может потребоваться дополнительная оснастка для нанесения паяльной пасты. Для проектов с элементами поверхностного монтажа обычно это трафарет. Если планируете делать большую партию плат или плата будет не единичной, то лучше сразу доработать библиотечные компоненты “под производство”.

Под термином “под производство” я имею ввиду как монтажное производство так и производство самих плат.

Для монтажников важно, чтоб все компоненты имели правильные посадочные места.

Посадочное место под компонент обычно чуть больше чем припаиваемый элемент, чтоб оставались зазоры на случай неточностей позиционирования. Но и слишком большими их делать не стоит. На больших площадках мелкий компонент может увести в сторону и получим брак монтажа. К тому же на большой площадке может быть слишком много паяльной пасты и при расплавлении выкипающий флюс поднимет компонент боком. Если же контактная площадка большая, а отверстие под трафарет уменьшить, то припой может растечься по площадке и не достанет до ножки компонента.

Для компонентов с шагом между выводами менее 0,5 мм рекомендуют делать открытие в трафарете под паяльную пасту меньше контактной площадки, чтоб паяльная паста не выдавливалась установленным на нее компонентом и при оплавлении не образовывались короткие замыкания и перемычки.

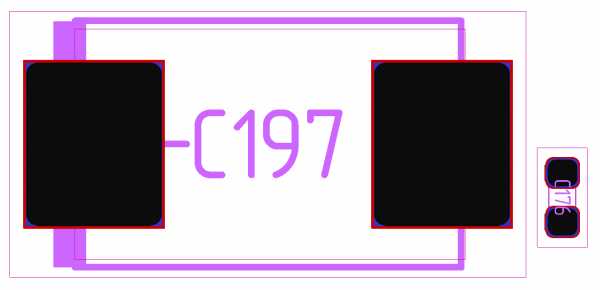

На рисунке красным показана граница открытия паяльной маски, сиреневым — контактная площадка, черным — открытие в трафарете под паяльную пасту.

Сейчас очень много компонентов выпускаются во все меньших и меньших по размеру корпусах и, несмотря на повышающуюся эффективность, перед разработчиками стоит задача отводить тепло от микросхем. Так, если размеры корпуса малы, то через крышку отвести необходимое количество тепла не получается и придумали «ход конем» — припаивать донышко микросхемы к плате, а уже плата отводит тепло через слои меди.

На практике у меня была возможность убедится в эффективности такого метода охлаждения, когда в микросхемах с не припаянным брюшком включалась термозащита от перегрева, и когда после припайки температура микросхем снизилась, а платы повысилась и даже стали греться разъёмы, так как сброс тепла происходил на земляной слой, к которому были припаяны и корпуса разъёмов.

Так вот, нужно внимательно читать рекомендации к проектированию посадочных мест для таких микросхем, так как у некоторых из них нет другого контакта с землей, кроме «брюшка». И если не положить под контакт паяльную пасту, то электрически микросхема не будет подсоединена к земле. Для микросхем с небольшим количеством ножек термопад под корпусом небольшой величины, а у больших микросхем нужно быть осторожным. Производители указывают в рекомендациях какую контактную площадку и какое отверстие в трафарете под паяльную пасту нужно делать. Иногда в документации указывается просто 60 — 70% от площади термопада, а иногда даются рекомендации на разделение большого окна в трафарете на несколько маленьких, тогда при нанесении паяльной пасты она не будет выдавливаться шпателем из больших отверстий. Так же рекомендуют поступать и с большими контактными площадками под другие компоненты, например, для больших индуктивностей.

Для того чтоб система установки компонентов смогла правильно установить компонент, ей нужна точка отсчёта на плате и координаты установки компонентов с углом поворота. Подробнее об этом можно почитать поискав информацию о реперных знаках на печатных платах или PCB fiducials. Файл с координатми готовится в программе проектирования печатной платы автоматически.

У меня на выходе получается подобный файл c табуляциями.

Заголовок:

$HEADER$

BOARD_TYPE PCB_DESIGN

UNITS MM

$END HEADER

Часть с компонентами:

$PART_SECTION_BEGIN$

R303 RC0402FR-0768KL 270.00 120.30 39.10 BOTTOM YES

C580 CC0402-KR-X5R-5BB-104 180.00 38.40 88.50 BOTTOM YES

VT3 NDS331N 90.00 56.80 26.40 TOP NO

…

C282 CC0402-KR-X5R-7BB-104 180.00 128.10 26.20 BOTTOM YES

VS2 BZT52C-3V3 90.00 71.40 27.10 BOTTOM YES

U23 MCIMX6Q4AVT08AC 0.00 106.00 45.90 TOP NO

$PART_SECTION_END$

Координаты с репеерными знаками:

$FIDUCIAL_SECTION_BEGIN$

BOARD 42.50 8.00 BOTTOM

BOARD 177.00 8.00 BOTTOM

BOARD 183.40 113.50 BOTTOM

BOARD 183.40 113.50 TOP

BOARD 177.00 8.00 TOP

BOARD 42.50 8.00 TOP

U23 94.50 57.40 TOP

U23 117.50 34.40 TOP

U10 22.70 87.00 TOP

U10 38.70 109.00 TOP

U18 52.50 69.50 TOP

U18 81.50 98.50 TOP

$FIDUCIAL_SECTION_END$

Для плат малого размера требуется объедение мелких плат в групповую заготовку или панель. Это требование есть как у производителей подложек печатных плат, так и у монтажников. На монтаж отдаются координаты компонентов для одной платы, шаг плат в заготовке и угол поворота платы в заготовке.

Поворачивать платы в основном приходится для уменьшения площади заготовки при кривом контуре платы. Но и прямоугольные платы могут быть повёрнуты в панели. Однажды на монтажном производстве потребовали увеличить технологический отступ с 5 до 30 мм для одной стороны платы, так как там очень близко к краю плату необходимо было поставить компоненты с мелким шагом. При объединении плат в панель проблемный край плат был развернут в середину панели и технологический отступ остался со всех сторон 5 мм. Это позволило уже на производстве печатной платы разместить две панели на одном большом листе стеклотекстолита. При этом заказчик платы не переплачивал за отходы плат.

Панель для изготовления плат газового счётчика.

После монтажа панели платы могут быть разъединены на монтажном производстве, либо легко отделены у нас. Далее идёт проверка, прошивка, настройка, корпусирование и предпродажная подготовка.

Это не все этапы подготовки плат и устройств к производству. Можно добавить еще минимизацию списка компонентов, проверку на технологичность, разработку корпуса и размещение компонентов на плате и другие операции, но я постарался описать те действия, которые мне приходилось делать.

P.S. Для новой платы фото еще нет, так как она еще не приехала. На основе схемы новой платы сейчас делается плата в габаритах старой и без лишних наворотов в виде дисплея дорогой ПЛИС и прочего.

habr.com

Как разработать печатную плату по схеме

Эта статья — попытка написать краткое руководство для начинающих осваивать Altium designer AD. Я не претендую на профессионализм, как в описании функций пакета, так и его использовании. Тем не менее, я попытался описать работу с практической точки зрения, для несложного проекта и создать задел для дальнейшего самостоятельно изучения пакета. Они безусловно обстоятельнее, но уже несколько устарели и некоторые моменты практической работы с пакетом там не освещены.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Проектирование Печатных Плат (полное) #7От идеи до изготовления – процесс проектирования печатных плат в Altium Designer

Войдите , пожалуйста. Хабр Geektimes Тостер Мой круг Фрилансим. Войти Регистрация. Большое спасибо пользователям UseTi , Phmphx , lomalkin и в особенности n4k4m1sh2 , которые поделились интересными идеями на эту тему в комментариях.

Понятно, что для поставленных целей нужны два навыка, один из которых — монтаж печатной платы. А значит сегодня мы будем паять, с нуля. С полки детского магазина был взят очередной набор, конкретно этот. Получится ли с его помощью собрать рабочие конструкции с нуля не имея предварительных навыков, как это до того у нас получилось с механической моделью?

В наборе уже есть всё, чтобы быстро совершить сборку: паяльник, припой с каналом флюса очень удобно! Также, в набор входят две брошюры: 1. Методическое пособие, которое содержит общие сведения о приборах, деталях и процессе пайки. Инструкция к сбору двух входящих в набор устройтсв и последующей настройки одного из них. В инструкции к этому набору пошаговой инструкции нет. В чем-то это и хорошо, потому что если ориентироваться на эти две брошюры, хочешь-не хочешь, придётся сначала всё прочитать и понять, и только затем действовать — то есть, они приучают мыслить системно.

Но немного не хватает динамики, и, мне кажется, детям этого тоже может не хватать ещё больше, чем мне. Поэтому если будете собирать нечто подобное, надеюсь, этот пост сильно сэкономит вам время.

Дополнительные инструменты Чего нет в наборе, но понадобится или может понадобится: 1. Мы взяли маникюрный. Крестообразная отвертка — в одной из схем есть клемма. Затянуть в ней провода получится часовой крестообразной отверткой. Конечно, с нею было бы удобнее, но если просто собрать все детали на плате, а затем её перевернуть, то обе входящих в набор платы будут относительно устойчивы и паять будет в принципе удобно и без дополнительных приспособлений.

Лупа 6. Оловоотсос 7. Очки и респиратор 8. Подставка для паяльника 9. Подставкой для паяльника у нас в этот раз стал робот из предыдущего поста. Остальное для монтажа двух маленьких плат было бы действительно лишним. Зато нелишним будет напомнить, что при пайке выделяются пары олова, которые не слишком полезны для здоровья. Собственно пайка двух входящих в комплект схем заняла у меня не более 10 минут и мне не поплохело.

Однако небольшой вентилятор, отгоняющий дым в сторону, или хотя бы открытое окно — это стандартная и очень хорошая практика.

Кроме того, после пайки нужно вымыть руки. Глаза тоже нужно беречь — отлететь может откушенная кусачками ножка детали или в процессе пайки может отлететь капелька горячего олова хотя у нас не отлетало. Поэтому надевайте защитные очки. Берегите себя! В наборе есть разъем под неё, который, по инструкции, надо впаять в первую схему. Мой совет: не делайте этого, оставьте её так и используйте в обеих схемах — и для тестирования первой, и для настройки второй.

Но ни под один из доступных разъёмов на плате нет подходящих отверстий. Следовательно, подключить блок питания мы пока не можем.

Следуя инструкции, сел в самолёт, взлетел, начал делать мёртвую петлю — всё получается. Можно много говорить о культуре пайки и о том, что это целое искусство. Одно останется неизменным: если делаешь что-то в первый раз и по книжке, то сначала может не получится. Какие ошибки были допущены? Нарушена технология пайки, как результат — непропаянные контакты, которые лучше выпаять и впаять снова не перепутав полярность! Нарушена технология работы: каждая деталь впаивалась по очереди.

Ниже вы увидите, насколько выгоднее в этом плане послушать инструкцию и сначала собрать все детали, а потом закрепить их. Результат: детали красиво стоят в кривь и в кось, а из трех цепочек диодов загорелась в итоге только одна. Возможное решение: выпаять все детали и впаять заново.

Позитивный момент: можно найти всегда. Правда, удалять их достаточно просто в любом случае: просто провести жалом паяльника и разделить спаявшиеся вместе контакты. Итак, первая схема не получилась у нас из-за нарушения технологии пайки, поэтому сразу обговорим этот простой и на самом деле приятный момент.

В брошюре достаточно наглядно показано и рассказано, как паять, но, к сожалению, мне это не сильно помогло, т. Пожалуй, лучшая рекомендация, которую удалось найти, была в этом посте. Приведу её целиком: Все дело в процессе.

Делать надо так: Деталь вставляется в плату и должна быть закреплена у вас не будет второй руки, чтобы держать. В одну руку берется паяльник, в другую — проволочка припоя удобно, если он в специальном диспенсере, как на картинке. Касаетесь кончиком паяльника места пайки и греете его. Обычно, это секунды Затем, не убирая паяльника, второй рукой касаетесь кончиком проволочки припоя с флюсом места пайки.

В реальности, в этом месте соприкасаются сразу все три части: элемент пайки и его отверстие на плате, паяльник и припой. После секунды можно убирать паяльник с припоем и подуть. Дополнительно могу порекомендовать иллюстрированный комикс , переведённый хабрапользователем atarity.

Также, время от времени на жале паяльника образуется нагар и его нужно чистить. Для этого в индустрии используются специальные целлюлозные губки, обязательно смоченные водой. В нашем случае нагар можно снять просто стряхнув его механически — например, тупой стороной ножа.

Пошаговая инструкция После того как первое устройство было нами несправедливо загублено, появилось понимание того, как выстроить процесс более эффективно.

Надеюсь, эта пошаговая инструкция поможет вам так же быстро собрать свой собственный набор. Итак, у нас есть горсть деталей и мы понятия не имеем что к чему. Берём симпатичный маникюрный пинцет что было дома и выбираем из этой груды все резисторы. Вот так они выглядят. Присматриваться нужно к полосатой маркировке на корпусе.

На плате место для резистора обозначается R resistor. На этом этапе, не упустите возможность поиграть с мультиметром. В брошюре подробно описано, как измерить сопротивление резистора. Хорошая новость: у резисторов нет полярности. Это значит, что нам не важно, какой стороной мы их посадим на плату. Поэтому, долго не думая, придаём нужную форму контактам, сажаем всех на плату, отрезаем кусачками лишнее. Чтобы было удобно паять, мы положили плату на край небольшой картонной коробки, т.

Вот что у нас получится. Всё ещё далеко от идеала, но уже гораздо лучше по сравнению с первым набором! Теперь отберём все конденсаторы. На плате места для них обозначаются C capacitor. Конденсаторы бывают полярные, а бывают неполярные. Подсказка: желтые конденсаторы неполярны, поэтому просто сажаем их в гнёзда C3 и C4. Цилиндрические конденсаторы полярны. Как определить полярность? Два способа: 1. До обрезки ножек та, что длиннее — это плюс.

Она там, где минус. Подсказка: если думать лень, просто посадите полярные конденсаторы как на изображении. И диоды! Диоды все полярны. Способы определить полярность: 1. Более длинная ножка — плюс. Фаска скос на боку основания самого диода. Не очеь удобно, т. Все фаски диодов на данной плате должны оказаться с одной стороны — наружной. В нашем случае диод загорится. Если поменять полярность — не загорится. Это происходит потому, что диод пропускает ток только в одном направлении.

Создание простой печатной платы с помощью Altium designer в картинках. (Часть 1)

Ru — форумы для гитаристов У нас самая большая гитарная тусовка. Добро пожаловать, Гость. Пожалуйста, войдите или зарегистрируйтесь. Не получили письмо с кодом активации? В теме В разделе По форуму Google Яндекс. Страницы: [ 1 ] 2 3

Ради интереса возьмите заводскую ненужную плату и поковыряйте ее. . Ярким случаем является развязка схемы управления и силовой части с смог позволить себе потратить 5$ и заказать печатную плату. .. уже не помню:) Разработать плату для современных Интелов или АМД.

КАК НАПЕЧАТАТЬ ПЕЧАТНУЮ ПЛАТУ

Печатная плата — это диэлектрическое основание, на поверхности и в объеме которого нанесены токопроводящие дорожки в соответствии с электрической схемой. Печатная плата предназначена для механического крепления и электрического соединения между собой методом пайки выводов, установленных на нее электронных и электротехнических изделий. Операции по вырезанию заготовки из стеклотекстолита, сверлению отверстий и травление печатной платы для получения токоведущих дорожек в независимости от способа нанесения рисунка на печатную плату выполняются по одинаковой технологии. Бумага, на которой рисуется разводка печатной платы обычно тонкая и для более точного сверления отверстий, особенно в случае использования ручной самодельной дрели, чтобы сверло не вело в сторону, требуется сделать ее более плотной. Для этого нужно приклеить рисунок печатной платы на более плотную бумагу или тонкий плотный картон с помощь любого клея, например ПВА или Момент. Подбирается заготовка фольгированного стеклотекстолита подходящего размера, шаблон печатной платы прикладывается к заготовке и обрисовывается по периметру маркером, мягким простым карандашом или нанесением риски острым предметом. Далее стеклотекстолит режется по нанесенным линиям с помощью ножниц по металлу или выпиливается ножовкой по металлу. Ножницами отрезать быстрее, и нет пыли. Но надо учесть, что при резке ножницами стеклотекстолит сильно изгибается, что несколько ухудшает прочность приклейки медной фольги и если потребуется перепайка элементов, то дорожки могут отслоиться.

Техника разводки печатных плат

Веб программирование Создание веб приложений любой сложности под ключ. Творческие работы. Дизайн Работаю с вдохновением и творчески. SEO и продвижение сайтов Не теряйте времени! Ваш сайт будет в ТОПе!

Этот пост первый из серии о проектировании печатных плат.

Печатная плата Прототип

EasyEDA — бесплатное облачное средство проектирования электронных схем. Этот инструмент разработки печатных плат позволяет вам не только создать собственную конструкцию платы, но и легко изготовить ее. Продолжая серию наших кратких обзоров, здесь мы хотим рассказать, как вы можете заказать и получить печатные платы, сконструированные с помощью нашей программы EasyEDA. Завершив разработку печатной платы, мы, как правило, хотим ее изготовить. EasyEDA предоставляет нам такую возможность. Закажите печатные платы непосредственно из окна редактора, и мы пришлем их прямо к вам на работу или домой.

Как изготовить печатную плату для схемы

Печатная плата предназначена для электрического и механического соединения различных электронных компонентов. Электронные компоненты на печатной плате соединяются своими выводами с элементами проводящего рисунка обычно пайкой. В отличие от навесного монтажа , на печатной плате электропроводящий рисунок выполнен из фольги , целиком расположенной на твердой изолирующей основе. Печатная плата содержит монтажные отверстия и контактные площадки для монтажа выводных или планарных компонентов. Кроме того, в печатных платах имеются переходные отверстия для электрического соединения участков фольги, расположенных на разных слоях платы. По мере роста сложности проектируемых устройств и плотности монтажа увеличивается количество слоёв на платах [1]. По свойствам материала основы:.

помогут вам разработать вашу плату с печатной схемой быстрее и легче. Используя EasyEDA вы можете заказать печатную плату.

Печатная плата

Портал функционирует при финансовой поддержке Федерального агентства по печати и массовым коммуникациям. Можно разработать разводку печатной платы и непосредственно на экране компьютера и скомпоновать рисунок с несколькими печатными платами для вывода 1. Перед выводом на печать не забудьте зеркально повернуть рисунок и при печати на лазерном принтере попробуйте разные режимы, чтобы получить наиболее насыщенный черный цвет 2.

Программа создания печатных плат по схеме

ВИДЕО ПО ТЕМЕ: Изготовление печатной платы в домашних условиях (методом ЛУТ)Войдите , пожалуйста. Хабр Geektimes Тостер Мой круг Фрилансим. Войти Регистрация. Большое спасибо пользователям UseTi , Phmphx , lomalkin и в особенности n4k4m1sh2 , которые поделились интересными идеями на эту тему в комментариях. Понятно, что для поставленных целей нужны два навыка, один из которых — монтаж печатной платы. А значит сегодня мы будем паять, с нуля.

Предлагаю вам обратить внимание на программу для разработки принципиальных схем и печатных плат DipTrace. Собственно, это не одна программа, а целый пакет для сквозного проектирования от идеи до файлов для производства включающий редактор схем, редактор плат, редактор компонентов и редактор их корпусов, а также 3D редактор корпусов.

Печатная плата – изготовление в домашних условиях

Войдите , пожалуйста. Хабр Geektimes Тостер Мой круг Фрилансим. Войти Регистрация. Создание печатных плат для мелкосерийного производства Разработка веб-сайтов Из песочницы На Хабре много статей по настройке и сопровождению IP телефонии и сопутствующего оборудования. Встречаются статьи и по разработке печатных плат.

Добро пожаловать в разработку электронных изделий в программных решениях мирового уровня от Altium. Этот урок поможет вам сделать первые шаги, проведя вас через весь процесс проектирования простой печатной платы — от идеи до получения выходных файлов. Если вы только знакомитесь с программными решениями Altium, прочитайте страницу Изучение Altium Designer , чтобы узнать больше об интерфейсе, использовании панелей и управлении проектными документами. Чтобы получить подробную информацию о команде, диалоговом окне, объекте или панели, нажмите F1 , когда курсор наведен на нужный элемент.

all-audio.pro

РадиоКот :: Печатаем плату.

РадиоКот >Лаборатория >Радиолюбительские технологии >Печатаем плату.

Да-да, именно так — печатаем.

Сейчас речь у нас пойдет о том, как сделать хорошую печатную плату при помощи лазерного принтера и утюга. В общем, поговорим о модной нынче лазерно-утюжной технологии изготовления печатных плат.

Технология, как выяснилось не только модная, но и весьма удобная и простая.

Чтобы совместить приятное с полезным и не делать некую абстрактную плату, возьмем для примера схему простого бегущего огонька на 10 светодиодах с нашего сайта. Для нее и сварганим плату.

Прежде всего, что нам понадобится?

1. Разумеется фольгированный стеклотекстолит — одно- или двух- сторонний, неважно. Сейчас проблем с ним нет — продается в любом магазине радиодеталей или на рынке.

2. Любой журнал на «глянцевой» бумаге.

3. Инструмент для резки текстолита — лучше всего резак из ножовочного полотна.

4. Наждачная бумага «нулевка» или жесткая губка для чистки посуды из стальной проволоки.

5. Из химии: спирт, ацетон или растворитель, жидкий флюс для пайки, хлорное железо.

6. Ну и разумеется компьютер, лазерный принтер, паяльник, хорошее освещение и много терпения.

Вроде все.

Начинать надо, естественно, с проектирования этой самой платы.

Существует великое множество разнообразных программ, которые занимаются трассировкой (то есть разведением дорожек) печатных плат в ручном и автоматическом режиме. Лично я пока остановился на программе DipTrace отечественного производителя.

Она позволяет рисовать не только платы, но и принципиальные схемы и библиотеки электронных компонентов. Но нас сейчас интересует исключительно платы.

Вот так выглядит эта программа и так выглядит уже готовый чертеж платы в ней.

Ну а дальше приступаем непосредственно к процессу изготовления и, дабы в нем не запутаться будем идти маленькими шажочками, итак:

Чертеж платы нам надо распечатать на лазерном принтере. В принципе, можно использовать струйный принтер, но в этом случае надо будет сделать ксерокопию чертежа и использовать уже её. Идея простая — нам нужен отпечаток чертежа на бумаге сделанный тонером (порошком), который используется в лазерных принтерах или ксероксах. Бумага нам нужна глянцевая — чаще всего, она используется в компьютерных журналах или разных рекламных буклетах. Я использовал журнал «Компьютерра», который очень люблю и уважаю за содержание, а теперь еще и за качественную бумагу, на которой он печатается.

Ничего чистить не надо — просто выдираем страницу и печатаем наш чертеж прямо поверх исходного текста.

Напечатайте сразу пару экземпляров — вдруг пригодится.

Напечатали, в связи с чем идем дальше.

Отрезаем необходимый нам по размерам кусок текстолита, готовим шкурку (губку) и ацетон с куском ваты или ватными дисками.

Берем шкурку или губку и начинаем тереть нашу заготовку со стороны фольги. Особо усердствовать не надо, но тем не менее, поверхность должна стать ровной и ярко блестящей, а не матовой, как была до этого. После берем кусок ваты, окунаем в ацетон или растворитель и протираем только что начищенную фольгу.

Должно получится что то вроде этого:

Должен сказать, что после того, как заготовка протерта ацетоном, её ни в коем случае нельзя хватать пальцами за фольгу — только за края, лучше даже двумя пальцами за уголки. Иначе вы должны будете заново протереть фольгу ацетоном.

Переходим к следующему шагу.

Прежде чем выполнять это шаг прочитайте до конца его описание.

Итак, из листа, на котором напечатан чертеж платы вырезаем кусок непосредственно с чертежом, оставляя при этом довольно большие поля по краям. После чего аккуратно накладываем нашу заготовку на чертеж (фольгой к напечатанным дорожкам, разумеется), заворачиваем поля и скрепляем их, например, малярным скотчем.

Должен получится вот такой конвертик:

Сделали? Отлично, переходим к самому ответственному шагу — глаженью утюгом.

Итак, берем утюг — совершенно любой.

Тефаль, Бош, Белорусский тракторный завод, с отпаривателем, без отпаривателя. Без разницы.

Регулятор температуры ставим на максимум (если у вас на утюге написаны названия тканей, то на «лён»). Кладем утюг на заготовленный конвертик.

Конвертик, разумеется, надо положить скотчем вниз.

Начинаем аккуратно проглаживать. Это самая тонкая часть всей процедуры и кроме как на собственном опыте научится ей невозможно. Нажим на утюг должен быть не сильным — иначе тонер будет растекаться и размазываться по фольге, но и не слабым — иначе тонер плохо пристанет к заготовке. Короче говоря — тут широкое поле для экспериментов. В любом случае, прогревать надо равномерно всю поверхность будущей платы и особое внимание уделять краям — там наибольший риск непрогрева и последующего отслаивания тонера.

Тоже относится и ко времени прогревания, хотя с этим проще.

Примерно степень готовности можно определить по пожелтению бумаги и по проступанию на ней очертаний дорожек.

Вот примерно, как на фотографии.

Ну, допустим, мы решили, что все готово. Выключаем утюг и оставляем плату примерно на 10 минут, чтобы она остыла. Наливаем воду в подходящую посудину. Температура воды должна быть такой, что в ней только-только можно было держать руку. Ну и бросаем туда нашу остывшую заготовку.

Все, идем курить, пить чай, гонять кота — все что угодно на 15 минут. Можно даже 20. Кстати, воду можно оставить включенной, дабы она не остывала.

Приходим обратно и начинаем аккуратно отделять бумагу от заготовки. Очень аккуратно и медленно. Оставшиеся после этого клочки скатываем пальцами. Ни в коем случае, не скребем когтями по плате, а нежно, подушечками пальцев очищаем фольгу от прилипшей бумаги. После чего, вооружаемся феном и сушим, сушим, сушим. На самом деле, все не так долго, потому как высыхает она буквально за минуту-другую.

Ну и получилось у нас вот такая фиговина

Фу. Выдохнули и перешли к следующему шагу.

На этом этапе нам надо протравить плату — то есть убрать с заготовки всю ненужную фольгу, дабы остались только нарисованные нами дорожки.

Для чего воспользуемся хлорным железом. Продается оно в банках — это такая кашица ржавого цвета и ужасно мерзко воняющая. Разводится оно теплой водой.

Разводим приблизительно из расчета 100 грамм хлорного железа на 100 грамм воды. Воды можно меньше — главное, чтобы раствор целиком покрывал нашу заготовку. Итак, растворяем железо в воде, тщательно размешиваем и бросаем туда будущую плату — теперь уже недолго осталось ей быть заготовкой.

В процессе травления невредно помешивать раствор — либо перемешивая его неметаллической палочкой, либо покачивая ванночку из стороны в сторону. Опять же, можно пустить под дно ванночки теплую воду, чтобы раствор не остывал. Время травления зависит от размера платы и концентрации раствора. Обычно около 20 минут. Если за это время плата не протравилась, значит концентрация хлорного железа недостаточна и стоит подсыпать еще.

Кстати! Знаете ли вы, что использованное хлорное железо можно восстанавливать? Если вас задушила большая, зеленая жаба, использованный раствор можно использовать повторно. Для этого надо его восстановить — то есть выбрать из раствора всю ту медь, которую он сожрал с печатной платы. Посмотрите на фотографию

Половина этого гвоздя побывала в использованном растворе хлорного железа. Таким образом, если всыпать горсть гвоздей — на них будет осаждаться вся медь, присутствующая в растворе. Что характерно — потребительские качества гвоздей от этого совершенно не пострадают.

Однако вернемся к нашим баранам. Вернее, к нашей уже почти готовой плате.

Она уже протравилась.

Теперь тщательнейшим образом её промываем, сушим и вот что получилось:

Теперь опять берем вату, макаем в ацетон и стираем весь тонер, который сейчас покрывает дорожки на плате.

Ну вот — почти все готово — остался последний шаг.

Ну теперь осталось только просверлить отверстия под элементы, и облудить дорожки — то есть покрыть их тонким слоем припоя.

Сверлим, сами понимаете, сверлом.

Я использовал сверло диаметром 0,9 мм, чего и вам рекомендую, если конечно у вас на плате не будет крупногабаритных деталей. А вообще, конечно, диаметр выводов надо учитывать еще на стадии проектирования печатной платы, дабы потом не кусать локти и не переделывать все подряд.

Что касается лужения, то тут совсем все просто — покрываем плату любым жидким флюсом — самое простое 30% раствор канифоли в спирте. Разогреваем паяльник и взяв на жало минимальное количество припоя, начинаем водить им вдоль дорожек платы. После чего протираем плату спиртом для удаления лишнего флюса.

Должно получится вот так:

Ну вот собственно и все.

Такая вот замечательная плата у нас получилась — на ней не стыдно и собрать что-нить хорошее.

Всем удачи.

Вопросы в Форум.

PS

Хочу попросить прощения у товарищей Голубицкого и Козловского — замечательных авторов вышеупомянутой мной «Компьтерры» за столь нецелевое использование их статей.

Чего не сделаешь ради искусства, сами понимаете.

|

Как вам эта статья? |

Заработало ли это устройство у вас? |

www.radiokot.ru

Печатная плата дома, или как изготовить печатную плату дома с использованием станка ЧПУ.

РадиоКот >Лаборатория >Радиолюбительские технологии >Печатная плата дома, или как изготовить печатную плату дома с использованием станка ЧПУ.

Почти все радиолюбители изготавливают печатные платы дома. Причин тому несколько, собрать понравившееся устройство, посмотреть как будет выглядеть собственная разработка которую уже после тестирования и настройки можно запустить и в серию изготовив на красивых заводских платах, либо сделать такие же заводские платы дома используя метод металлизации, с паяльной маской и шелкографией устанавливаемых компонентов. Постепенно радиолюбители обзаводятся таким нужным и полезным оборудованием как станок ЧПУ.

Кто то делает его сам, кто то покупает уже готовый, но тем не менее наличие этого весьма полезного инструмента сильно облегчает жизнь рядовому радиолюбителю в процессе изготовления печатных плат, передних панелей для своих приборов да и просто для изготовления всяких вещиц которые бывает довольно трудно изготовить в домашних условиях используя обычный набор инструментов. Вот про изготовление печатной платы в домашних условиях с использованием станка ЧПУ и пойдет речь в данной статье.

Изготовление печатной платы можно разбить на несколько этапов:

- Рисование принципиальной схемы и трассировка будущей печатной платы.

- Подготовка необходимых файлов для ее дальнейшего изготовления.

- Изготовление непосредственно печатной платы.

Вот придерживаясь этих пунктов и расскажу как изготовить печатную плату имея в своем арсенале станок с ЧПУ.

Для рисования будущей печатной платы существует множество программ это и всеми любимая Sprint Layout и PCad и OrCad и Altium Designer и Proteus и Eagle и DipTrace и т.д. Объединяет их всех одно, все они предназначены для рисования, трассировки и последующего изготовления печатной платы.

Программой в которой рисую я, а потом и трассирую платы является Eagle. Преимущества или недостатки перед теми или иными программами оставлю за рамками данной статьи. Скажу просто мне эта программа нравиться.

В программе Eagle создал схему. Схема а потом и плата для примера изготовления очень простая, это просто блок кнопок для передней панели, 4-е кнопки и разъем для подключения. По схеме сделал трассировку платы, поставил кнопки, крепежные отверстия для крепления платы к передней панели и несколько отверстий последующего позиционирования. Что за позиционирование? А вот о нем будет несколько позже. Хоть плата и простая но на ней присутствуют разнотипные отверстия, это отверстия разъема, отверстия выводов кнопок, отверстия мелких направляющих кнопок, отверстия крепежа и отверстия последующего позиционирования. Для них сделал диаметры 1.0, 1.2, 1.8, 3.1 и 3.2. Если отталкиваться от программы Eagle то в ней все рисуется на определенном слое, верхние дорожки на слое Top нижние разумеется на слое Bottom. Контур будущей платы рисуется на слое Dimension и слой где будут проходить всякие фрезерные работы называется Milling. Вот согласно этим правилам и нарисована будущая печатная плата. Толщину контуров на слоях сделал равными 0 мм.

Рисунок на слое Milling отодвинут от слоя платы Dimension на расстояние в 0,75 мм. Это сделано для того что по этому слою плата в дальнейшем будет вырезаться фрезой с диаметром 1,5 мм. И если в такой программе как ArtCam можно задать прохождение фрезы и слева от линии и справа от линии и по самой линии, то в программах разработки печатных плат фреза идет строго по центру линии. Если же планируется делать платы на заводе то на слое Milling рисовать контур обрезки не нужно, достаточно только на слое Dimension обозначить контур платы. остальное на заводе сделают сами. Так же на слое Milling контур сделан не цельным а с перемычками, которые будут удерживать будущую печатную плату и не дадут ей вылететь при последующей обрезке. Еще на слое Milling присутствует второй контур с небольшими перемычками он нужен для того что бы заготовку будущей печатной платы вырезать из цельного куска фольгированного стеклотекстолита.

В прошлой части была нарисована схема, сделана трассировка будущей печатной платы. Теперь настало время сделать подготовку необходимых файлов для ее последующего изготовления. Ввиду того что сама будущая плата довольно простая файлов потребуется не так и много. Это будет файл топологии будущей платы (платы делаю фоторезистивным методом, с использованием негативного пленочного фоторезиста), файл сверловки отверстий для станка ЧПУ и файлы последующей обрезки по контуру для вырезания заготовки и для вырезания уже готовой платы для станка ЧПУ.

Первым делом необходимо посмотреть правильно ли указаны диаметры всех отверстий на будущей печатной плате. Для этого нужно выбрать File, Run

После чего откроется папка с пользовательскими скриптами для выполнения тех или иных операций и действий и в ней выбрать файл statistic-brd.ulp который покажет полностью статистику по нарисованной печатной плате.

После его открытия перейти на вкладку Drill/Hole. На ней сразу будет виден список отверстий и их количество и так же будет необходимый список сверл для их сверления.

После того как все встало на свои места и видно что диаметры отверстий выставлены правильно и нет ошибки, файл со статистикой платы можно закрыть.

Следующим шагом необходимо подготовить файлы шаблонов будущей печатной платы. Для этого опять же следует выбрать File, Cam Processor.

Откроется окно Cam Processor-а где необходимо выбрать тип выходного файла для топологии платы, так же там можно настроить необходимые типы файлов для последующего изготовления на производстве или же для выкладывания на форуме или для экспорта в другие программы. Так же настройку Cam Processor-а можно сохранить в виде отдельного файла для последующих выводов файлов и для того что бы все не настраивать заново.

В данный момент мной из Cam Processor-а будет выводиться:

- файл топологии печатной платы для последующего изготовления фоторезистивным методом;

- файл маски;

- файл шелкографии.

Последние два файла делаю на тот случай если впоследствии захочется сделать печатную плату с маской и шелкографией. Для печати различных шаблонов я использую программу CorelDraw и поэтому файлы буду выводить в формате PostScript.

Для этого в поле Section пишу название секции с именем Silk top и справа выбираю необходимые слои для вывода. Это слои Dimension, tPlace и tNames. Соответственно контур платы, контура элементов и их позиционные обозначения на печатной плате. Так же для верхнего слоя ставлю галочку Mirror (зеркально) для того что бы верхний слой был зеркальным. Во вкладке Device выбираю PS_INVERTED в окошке Scale масштаб ставлю 1 т.е 1:1 и в окошке File пишу имя файла Silk top.ps

Аналогичным образом нажимая на кнопку Add добавляю вкладки, даю им имена, выбираю необходимые слои для вывода.

После того как отмечены все слои на вкладках хотел бы обратить внимание на пару моментов в слое с негативным шаблоном топологии печатной платы установлена галочка на пункте Fill pads эта опция выведет шаблон без отверстий на контактных площадках, они эти отверстия и не нужны отверстия то уже будут просверлены на станке ЧПУ. И на файлах для маски тип вывода не инверсный а обычный. После настройки опций Cam Processor-а эти настройки можно и сохранить для того что бы в будущем уже ничего не настраивать а просто формировать файлы различных плат.

После того как необходимые файлы подготовлены, открываю их в CorelDraw, собираю вместе на лист.

Следующим шагом необходимо подготовить еще три файла это файл сверловки отверстий , файл обрезки платы по внешнему контуру и файл обрезки по внутреннему контуру. Для сверловки отверстий и обрезки платы большинство радиолюбителей используют программу для ЧПУ под названием Mach4. К сожалению стандартными средствами программы Eagle подготовить файлы сверловки и обрезки по контуру для программы Mach4 нет. Хочется надеяться что разработчики все таки введут эту опцию в более новых версиях. Программа Eagle все таки больше предназначена для заводского изготовления плат. Но и тут не все так страшно как кажется на первый взгляд.

Для этого идем на сайт разработчика программы и оттуда скачиваем UPL скрипт под названием pcb-gcode после чего помещаем его в папку с UPL скриптами ( там два файла это pcb-gcode-setup и pcb-gcode) после чего выбрав команду File, Run

открываем файл pcb-gcode-setup

В открывшемся файле отмечаем и заполняем необходимые поля:

Generate top drills: Делать файл сверловки со стороны Top т.е сверху. Единицу измерения выставить на миллиметры и поставить галочку в поле Generate milling т.е сделать и файл обрезки будущей платы по контуру.

Помимо прочего данный скрипт позволяет ко всему прочему еще и делать файл изоляционных дорожек т.е гравером на фольге на стеклотекстолите прорезать канавки. Я данный метод изготовления плат не использую из за его медлительности и временами непредсказуемости конечного результата, стеклотекстолит редко когда ровным бывает и канавки получаются разной глубины. Короче говоря больше возни чем результата. Поэтому опции для данной операции оставил по умолчанию.

На следующей вкладке необходимо установить такие параметры как Z High верхняя точка при перемещениях это если на плате присутствуют высокие крепления или крупные болты, Z Up высота перемещения между выполняемыми операциями, к примеру при переезде от одного отверстия к другому, Drill Depth это глубина сверловки. Milling Depth это глубина последующей фрезеровки по контуру платы. Drill Dwell оставить в нулях, это время в секундах сколько будет находиться сверло в нижней точке после того как просверлит отверстие. Set Up Time время в секундах необходимое для того что бы шпиндель раскрутился вышел на необходимые обороты. Position X,Y,Z тут указывается куда будет отъезжать шпиндель для смены сверла на другое. Я для себя поставил поднять его на 10 мм и отъехать в нулевую точку по X и Y. И напоследок в окошках параметра Feed Rates указал с какой скоростью перемещаться от отверстия к отверстию и с какой скоростью сверлить отверстие. Эти параметры выставляются в зависимости от модели станка. Поэтому на скриншоте стоят минимальные.

На следующей вкладке выбирается система для которой необходимо подготовить G коды. В моем случае это Mach4.

На следующей вкладке можно указать вставлять ли комментарии в файлы такие как диаметры инструмента режимы резки и прочее. В полях параметра Other Options можно выбрать такие поля как вставка пользовательского кода, включать или нет режим отладки, автоматом опускаться по оси Z в нулевые координаты после смены инструмента и вращать ли плату по Y вместо X и менять ли соответствующим образом код или нет. Мне все эти опции не пригодились поэтому я их и не активировал.

И последняя вкладка содержит всего одну кнопку которая сбрасывает все параметры на параметры по умолчанию. Может пригодиться если запутаться в настройках. После чего остается только нажать на кнопку Accept and make my board, Применить и сделать файлы с моей платы.

После этого в папке с файлами печатной платы появится файл сверловки и файл обрезки по контуру. В дальнейшем если надо будет делать другую плату то уже настройки ставить нет необходимости достаточно просто выбирать файл pcb-gcode.

На данном этапе из программы Eagle подготовлены следующие файлы, это непосредственно сама схема будущей печатной платы, это файл печатной платы, файл шаблона для изготовления топологии печатной платы, файл шелкографии, и файл маски, также файлы сверловки отверстий и обрезки будущей платы по контуру.

Так же в рамках данной статьи еще хотел бы показать как можно сделать плату на ЧПУ на примере широко распространенной программы Sprint Layout.

Sprint Layout сама по себе довольна простая программа то тем не менее обладает рядом интересных возможностей, и ей пользуется подавляющее большинство радиолюбителей. В настоящее время последняя версия идет под номером 6.0, т.е Sprint Layout 6.0. Она уже переведена на русский язык усилиями котов с соответствующей ветки форума. И помещена в надежный сундук для хранения Верховным котом.

С предисловием по Sprint Layout закончил и пора перейти к делу.

Есть некоторый файл сделанный непосредственно в программе Sprint Layout или же на форуме кто то выложил интересную печатную плату правда не в формате Sprint Layout а в каком то другом, но не беда всегда можно списаться с автором понравившейся платы и попросить у него выложить или скинуть плату в несколько другом формате а именно в Gerber. Gerber это формат для производителей печатных плат и программа Sprint Layout его отлично понимает, да и радиолюбителю незнакомому с другими CAD системами проектирования печатных плат а знающему только Sprint Layout, будет легко и удобно и не придется искать и ставить кучу неизвестных программ и разбираться в них.