Что такое электролизер воды и как он работает. Какие существуют типы электролизеров. Из каких основных элементов состоит электролизер. Каковы преимущества и недостатки электролизеров воды. Где применяются электролизеры в промышленности и быту.

Что такое электролизер воды

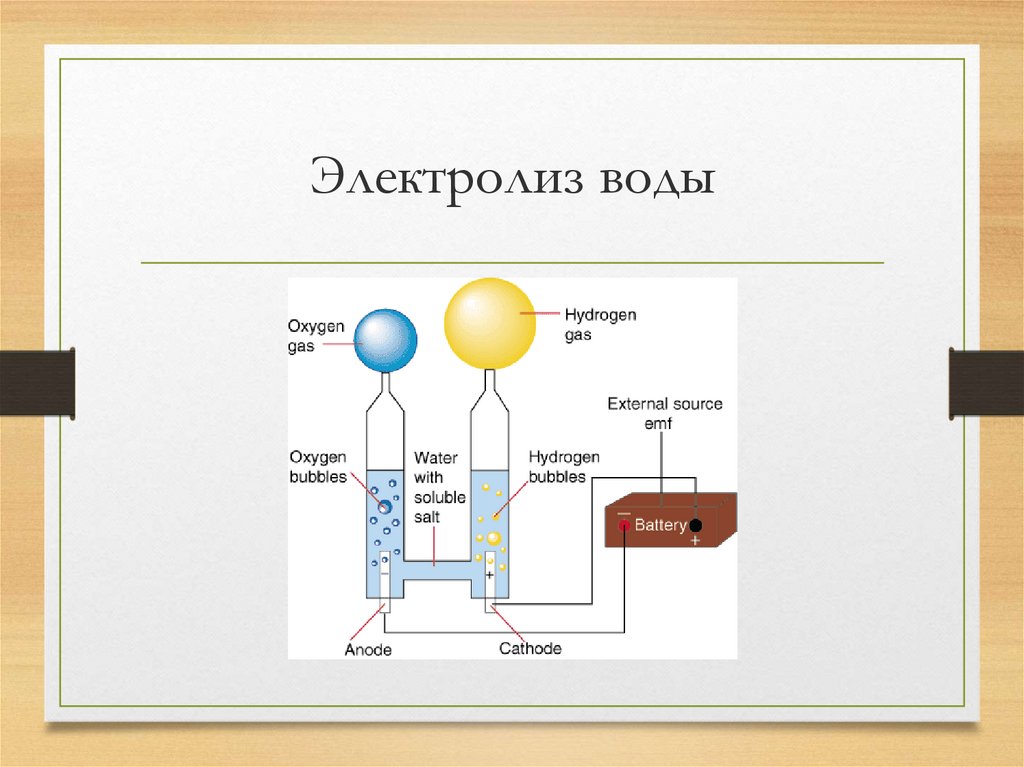

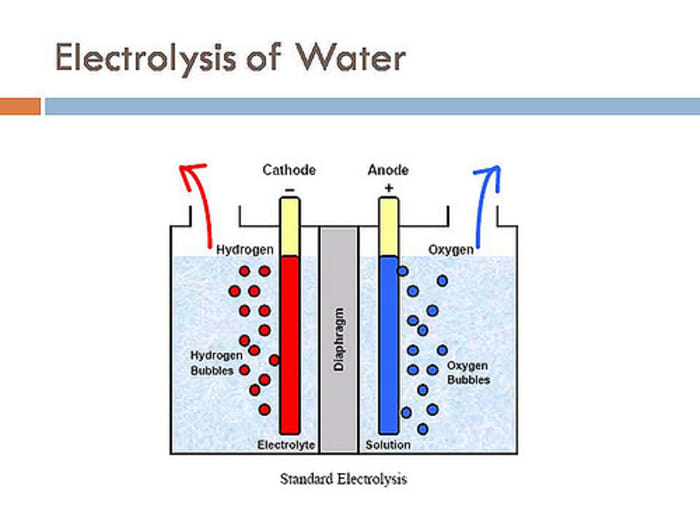

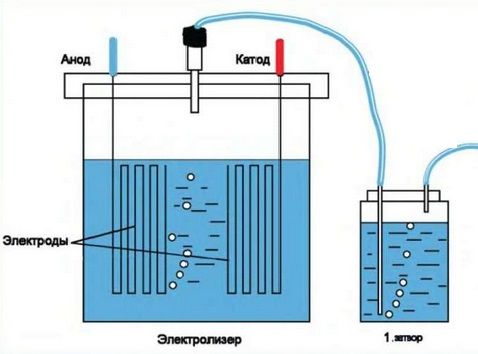

Электролизер воды — это устройство для разложения воды на водород и кислород под действием электрического тока. Этот процесс называется электролизом воды. Основной принцип работы электролизера заключается в пропускании постоянного электрического тока через воду, в результате чего на электродах выделяются газообразные водород и кислород.

Электролиз воды описывается следующей химической реакцией:

2H2O → 2H2 + O2

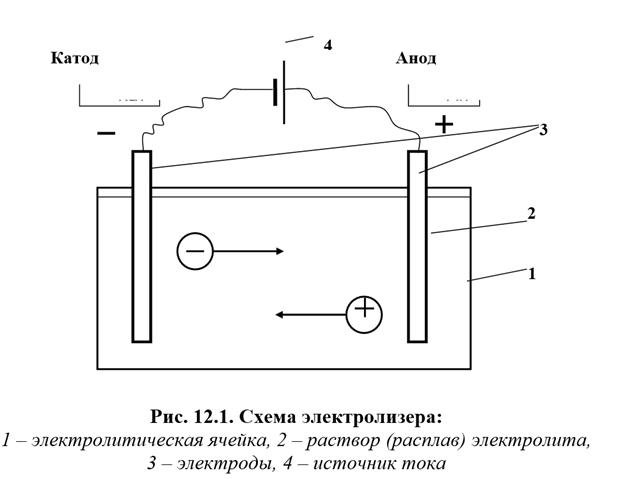

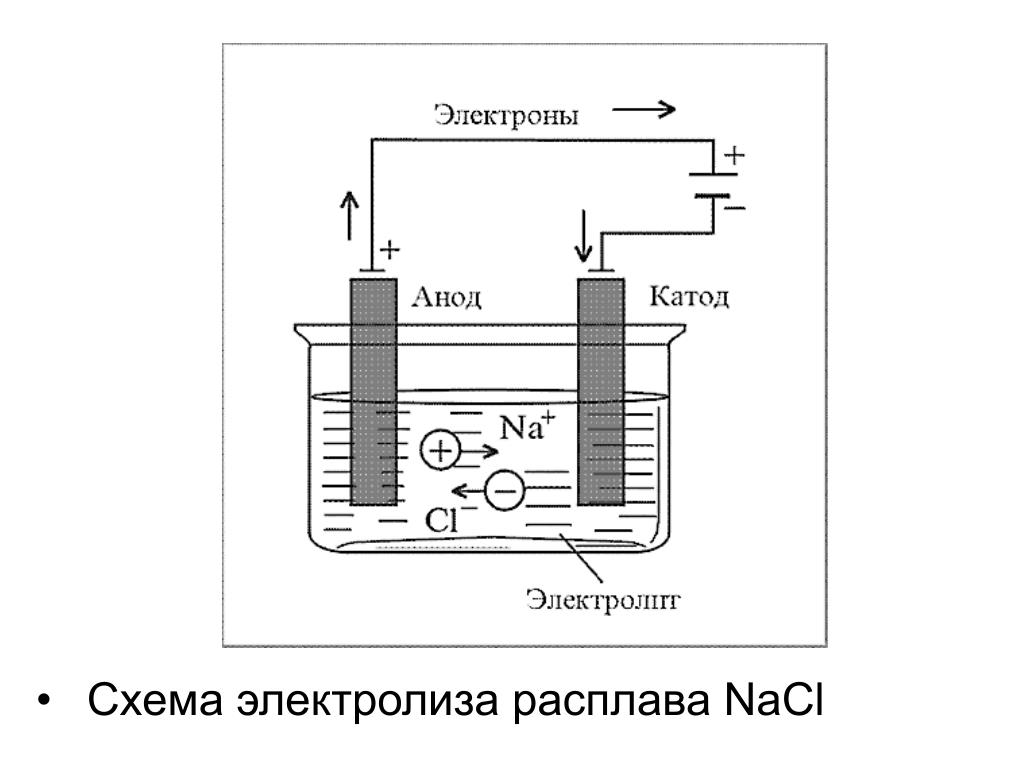

То есть из двух молекул воды образуются две молекулы водорода и одна молекула кислорода. При этом водород выделяется на отрицательном электроде (катоде), а кислород — на положительном (аноде).

Основные элементы конструкции электролизера воды

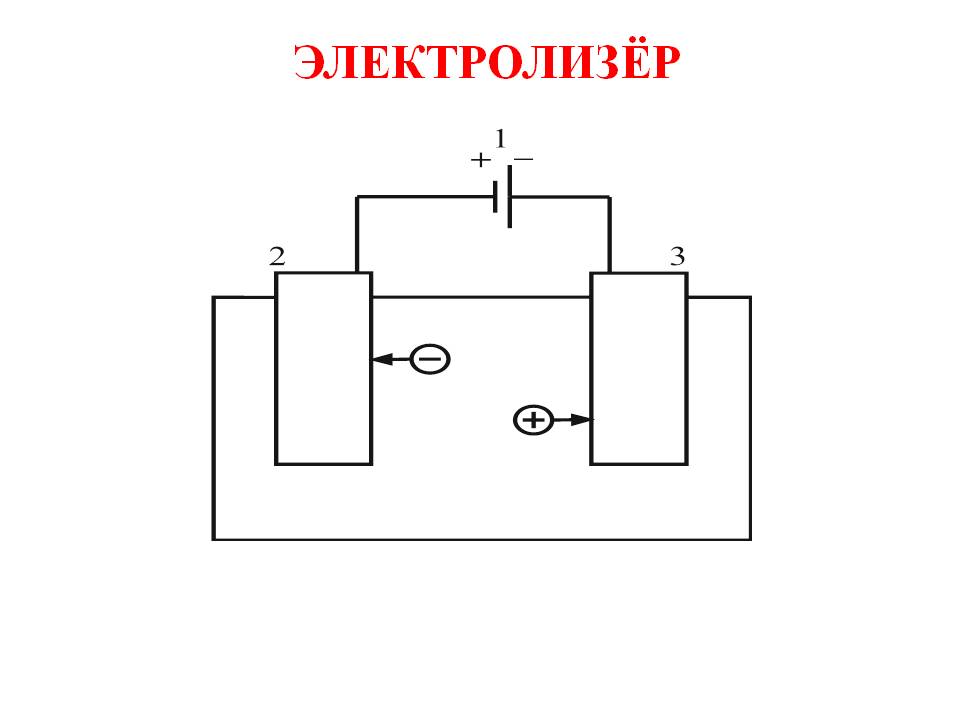

Типичный электролизер воды состоит из следующих основных элементов:

- Корпус — обычно прямоугольной или цилиндрической формы

- Электроды — анод и катод, на которых происходит выделение газов

- Электролит — водный раствор, проводящий электрический ток

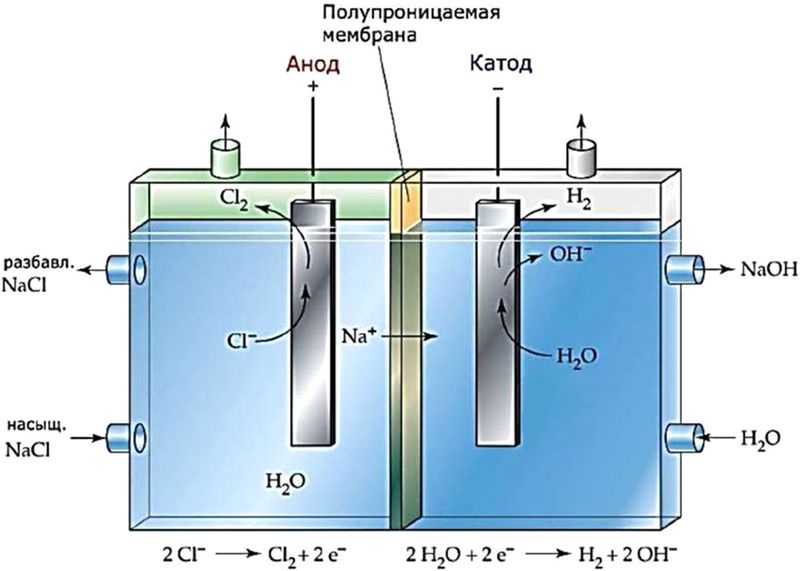

- Диафрагма или мембрана — для разделения анодного и катодного пространства

- Система подачи воды и отвода газов

- Источник постоянного тока

- Система охлаждения

- Контрольно-измерительные приборы

Электроды обычно изготавливаются из никеля, нержавеющей стали или титана с каталитическими покрытиями. В качестве электролита чаще всего используется 20-30% раствор гидроксида калия (KOH) или гидроксида натрия (NaOH).

Принцип работы электролизера воды

Принцип работы электролизера воды заключается в следующем:

- В корпус электролизера заливается электролит и подается вода.

- К электродам подключается источник постоянного тока.

- Под действием электрического поля происходит разложение воды на водород и кислород.

- На катоде идет реакция восстановления с образованием водорода: 2H2O + 2e- → H2 + 2OH-

- На аноде идет реакция окисления с образованием кислорода: 4OH- → O2 + 2H2O + 4e-

- Выделяющиеся газы собираются в верхней части электролизера и отводятся.

- Для поддержания концентрации электролита в систему постоянно подается свежая вода.

Производительность электролизера зависит от силы тока, площади электродов, концентрации электролита и других факторов. Для повышения эффективности процесса используются различные технологические приемы.

Основные типы электролизеров воды

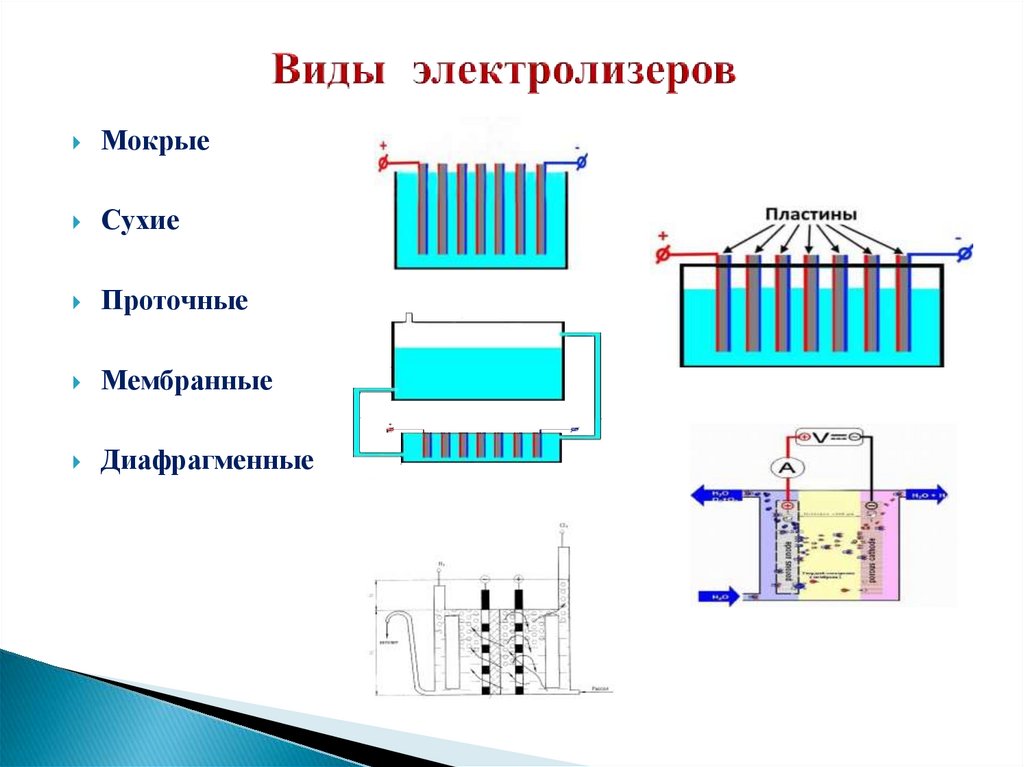

Существует несколько основных типов промышленных электролизеров воды:

Щелочные электролизеры

Наиболее распространенный тип. В качестве электролита используется раствор щелочи (KOH или NaOH). Работают при температурах 60-80°C. Имеют высокую производительность и относительно низкую стоимость. Недостатком является коррозионная активность электролита.

Электролизеры с твердополимерным электролитом (PEM)

Используют твердую полимерную мембрану в качестве электролита. Работают при низких температурах. Отличаются компактностью и экологичностью. Недостаток — высокая стоимость мембран и катализаторов.

Высокотемпературные электролизеры

Работают при температурах 700-1000°C. Используют твердооксидный электролит. Имеют высокий КПД, но сложны в эксплуатации из-за высоких температур.

Электролизеры с анионообменной мембраной

Новый тип, сочетающий преимущества щелочных и PEM электролизеров. Находятся на стадии разработки и внедрения.

Преимущества и недостатки электролизеров воды

Основные преимущества электролизеров воды:

- Получение чистого водорода и кислорода

- Экологичность процесса

- Возможность использования возобновляемых источников энергии

- Отсутствие вредных выбросов

- Простота автоматизации и управления

Недостатки электролизеров воды:

- Высокие энергозатраты на процесс электролиза

- Относительно высокая стоимость получаемого водорода

- Необходимость использования дорогостоящих материалов

- Ограниченный ресурс работы некоторых компонентов

Области применения электролизеров воды

Электролизеры воды находят применение в следующих областях:

- Химическая промышленность — получение водорода и кислорода

- Металлургия — создание защитных атмосфер

- Энергетика — производство водородного топлива

- Электроника — получение особо чистых газов

- Медицина — производство кислорода

- Космическая отрасль — системы жизнеобеспечения

- Транспорт — заправка водородных автомобилей

В будущем ожидается расширение применения электролизеров в связи с развитием водородной энергетики и экономики.

Перспективы развития технологии электролиза воды

Основные направления совершенствования электролизеров воды:

- Повышение энергоэффективности процесса электролиза

- Снижение стоимости компонентов и материалов

- Увеличение ресурса работы и надежности

- Разработка новых типов электродов и катализаторов

- Создание высокопроизводительных промышленных установок

- Интеграция с системами возобновляемой энергетики

Совершенствование технологии электролиза воды позволит сделать производство водорода более экономичным и экологически чистым, что будет способствовать развитию водородной энергетики.

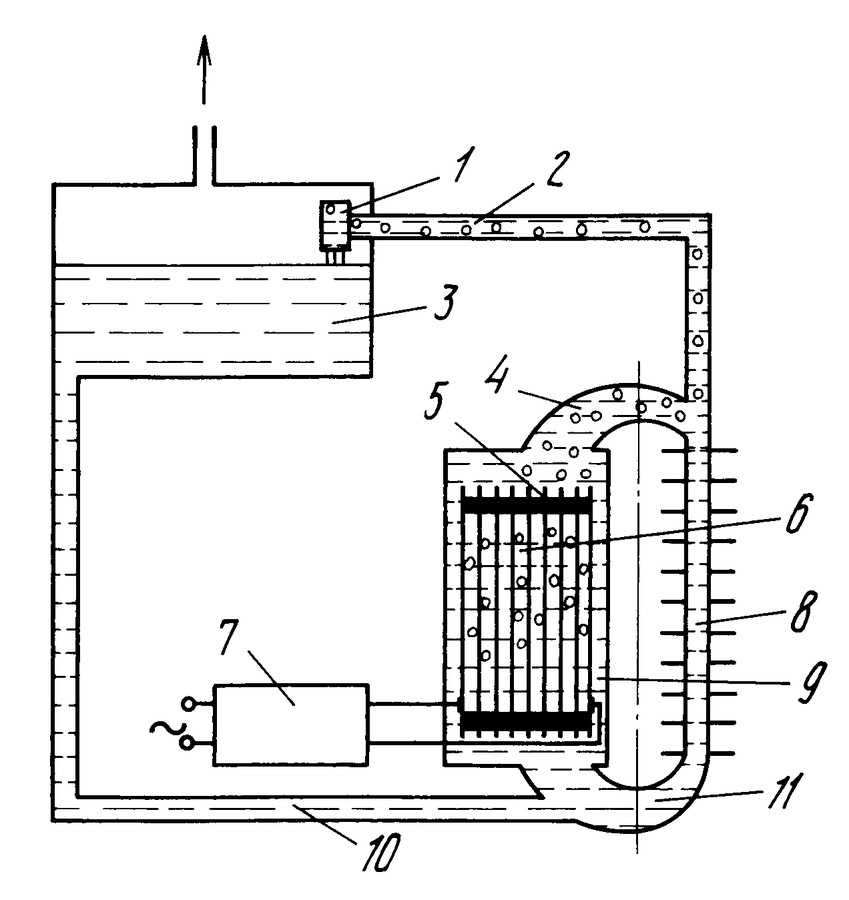

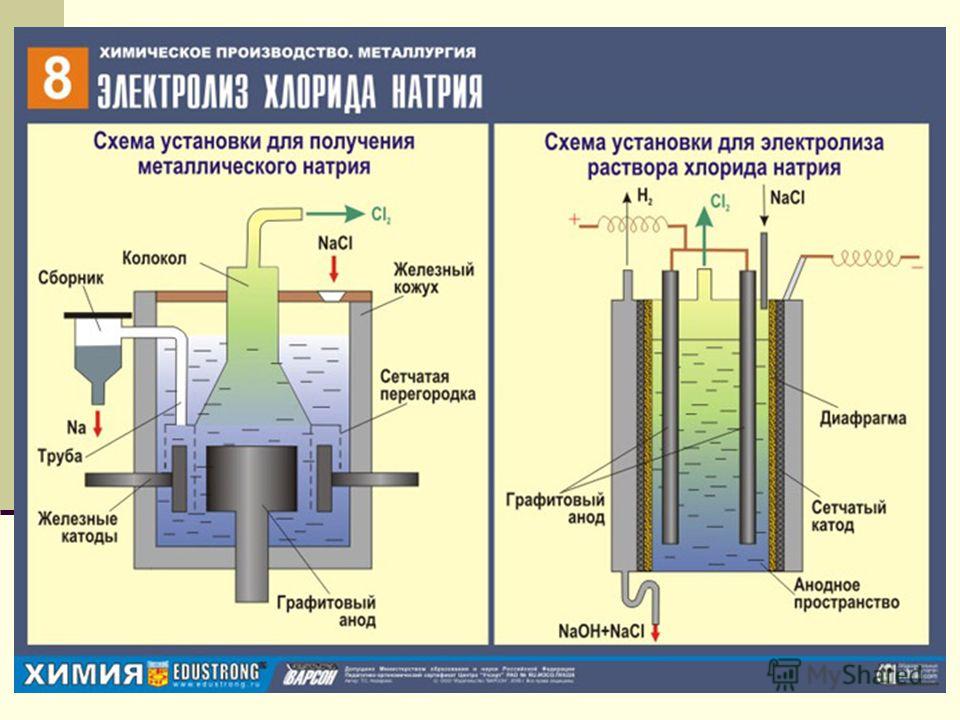

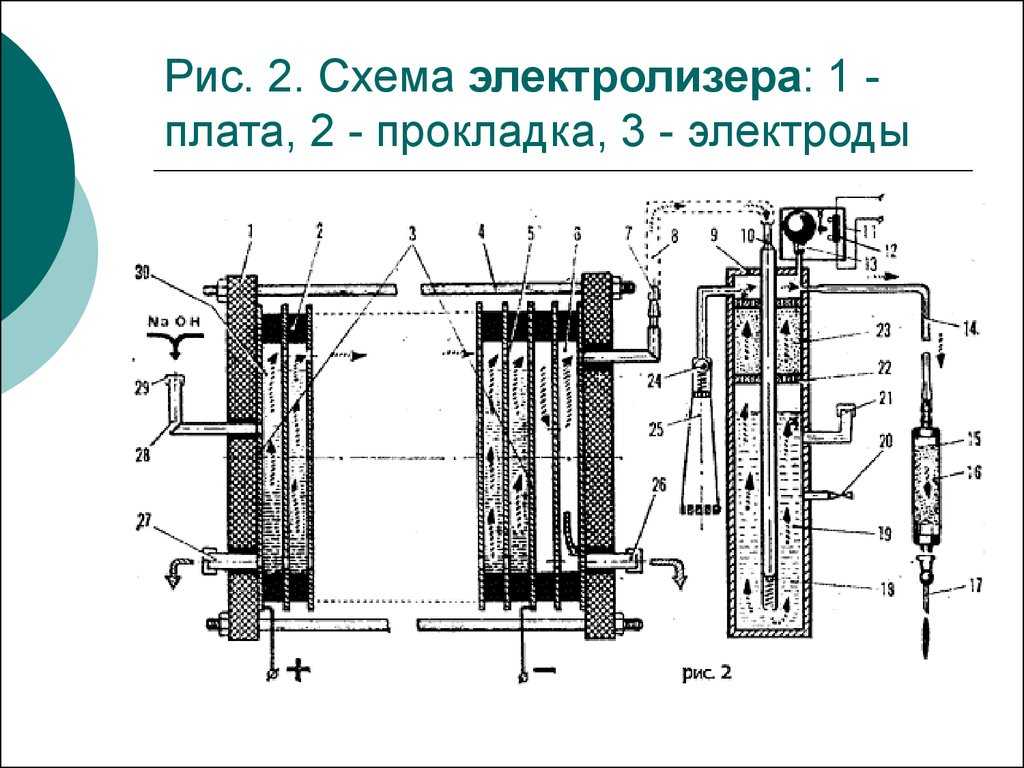

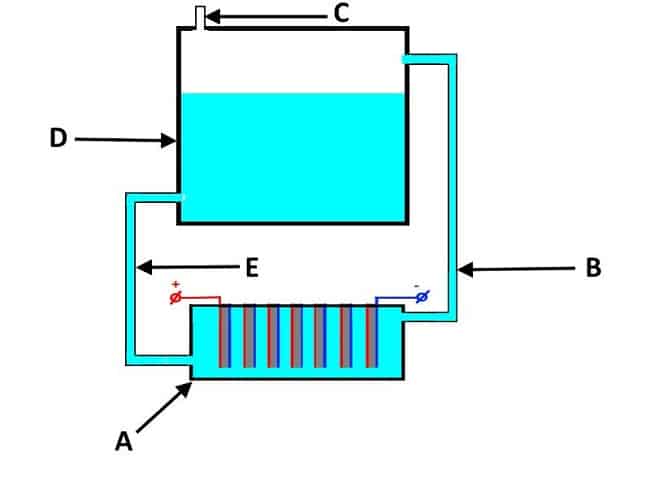

4.7.4. Технологическая схема электролиза воды

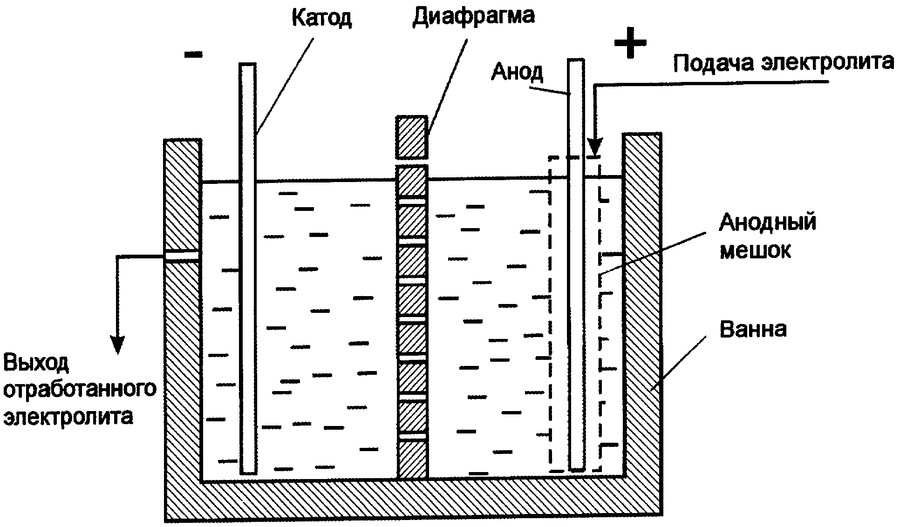

Для электролизеров разных конструкций в общем характерна одна технологическая схема получения газов. Она включает системы охлаждения и циркуляции электролита, регулирование уровня электролита и давления газа в ячейках электролизера, системы очистки и осушки газов (рис.4.36).

Рис.4.36. Технологическая схема электролиза воды.

1-

барабаны со щелочью, 2-бак-растворитель

щелочи, 3- баки для хранения электролита,

4-фильтр, 5- емкость для кислотного

регенерационного раствора, 6, 7- ионообменные

фильтры, 8- емкость для щелочного

регенерационного раствора, 9-баки для

хранения очищенной воды, 10-питательный

бачок, 11-фильтры для очистки газов,

12-аппарат для каталитической очистки

водорода,

13-

печь дожигания смеси водорода и кислорода,

14- холодильники газов, 15- осушители

газов, 16-ресиверы кислорода и водорода,

17- клапаны регулировки давления газов,

18, 19- промыватели кислорода и водорода,

20-разделительные колонки, 21- электролизер,

22

— баллоны с азотом для продувки

электролизера, 23- источник питания.

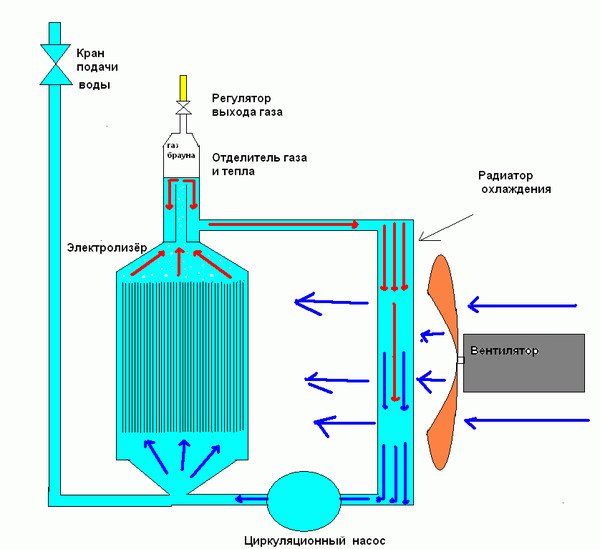

Раствор 32-35% КОН готовят растворением в конденсате, дистиллированной воде или воде, прошедшей ионообменную очистку. Этот раствор подают на электролиз. Получаемые в электролизере газы уносят с собой большое количество паров воды и щелочной туман (микробрызги электролита). Поэтому газы поступают в промыватели и регуляторы давления, представляющие собой соединенные гидравлически барботеры (рис.4.37). В барботерах газы охлаждаются, отмываются и подаются на дальнейшую очистку. Эти аппараты соединены с электролизером и по мере расходывания электролита, его количество пополняется перекачиванием воды из промывателей.

Необходимо

отметить, что эта система не управляет

абсолютным давлением газа в электролизере,

а только перепадом давления (из-за

возможного неравномерного отбора газа

потребителем) в ячейках электролизера.

Без такого регулятора перепад давлений

в ячейках приведет к вытеснению

электролита из, например, анодного

пространства в катодное (электролит

протекает через асбестовую диафрагму

с незначительным сопротивлением!),

оголению диафрагмы и попаданию кислорода

в водородную магистраль, что обычно

приводит к взрыву.

Рис.4.37. Регулятор давления в газовых магистралях

1,2 -поплавковые регуляторы, 3, 4 -гидравлические регуляторы (барботеры-промыватели), 5, 6 — разделители.

Использование достаточно больших по высоте сообщающихся сосудов позволяет выравнивать давление в кислородном и водородном контурах: увеличение давления в одном из них приводит к изменению уровня воды в сообщающихся сосудах и, соответственно, выравниванию давлений. При барботаже через воду газы отмываются от щелочи и охлаждаются.

После промывателей газы поступают на дополнительную очистку и охлаждение и подаются потребителю.

Водород очищается от следов кислорода на никель-хромовом катализаторе, а кислород от следов водорода — на гопкалитовом патроне.

Щелочь, уловленная в барботерах, возвращается в электролизер.

140

Электролиз воды – схема процесса, реакция

4. 4

4

Средняя оценка: 4.4

Всего получено оценок: 238.

4.4

Средняя оценка: 4.4

Всего получено оценок: 238.

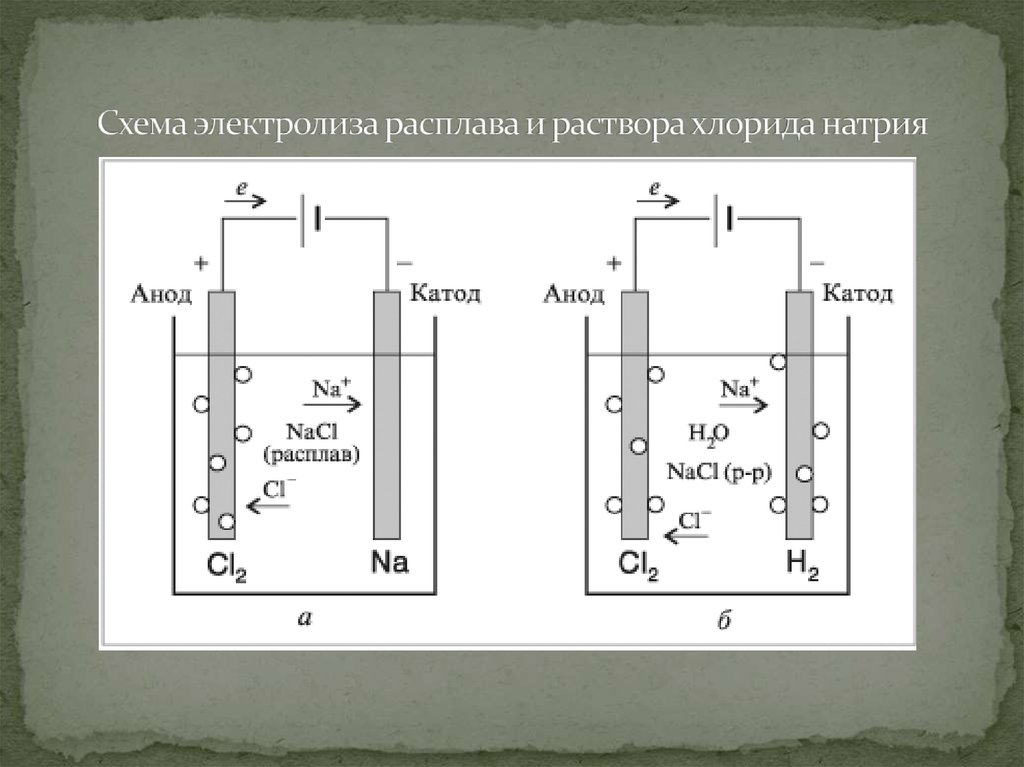

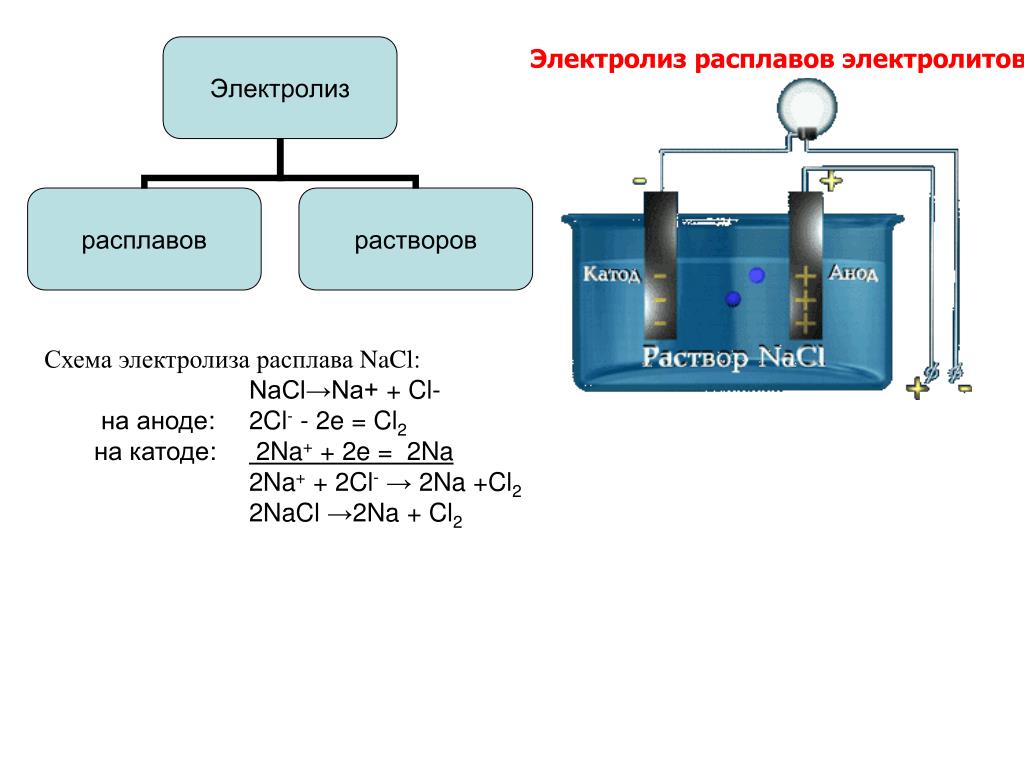

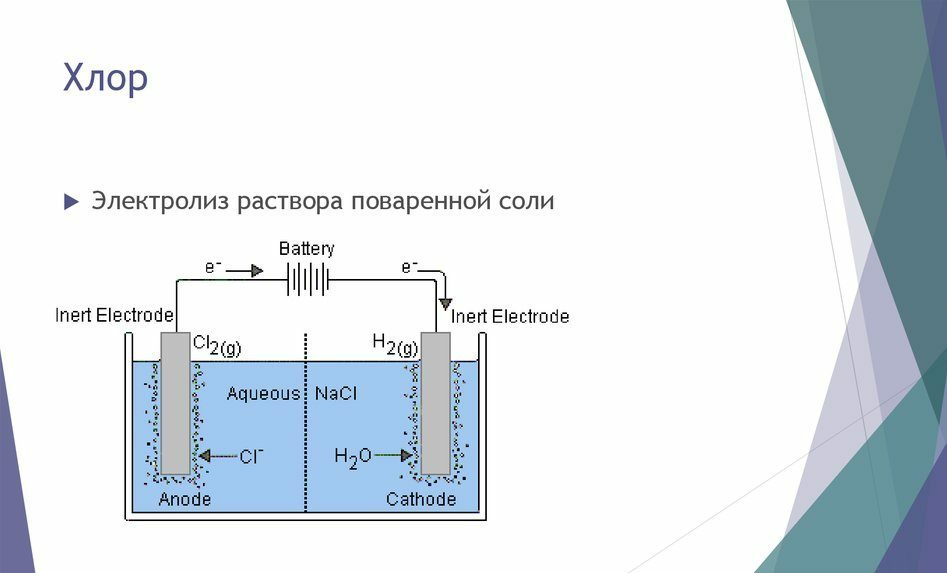

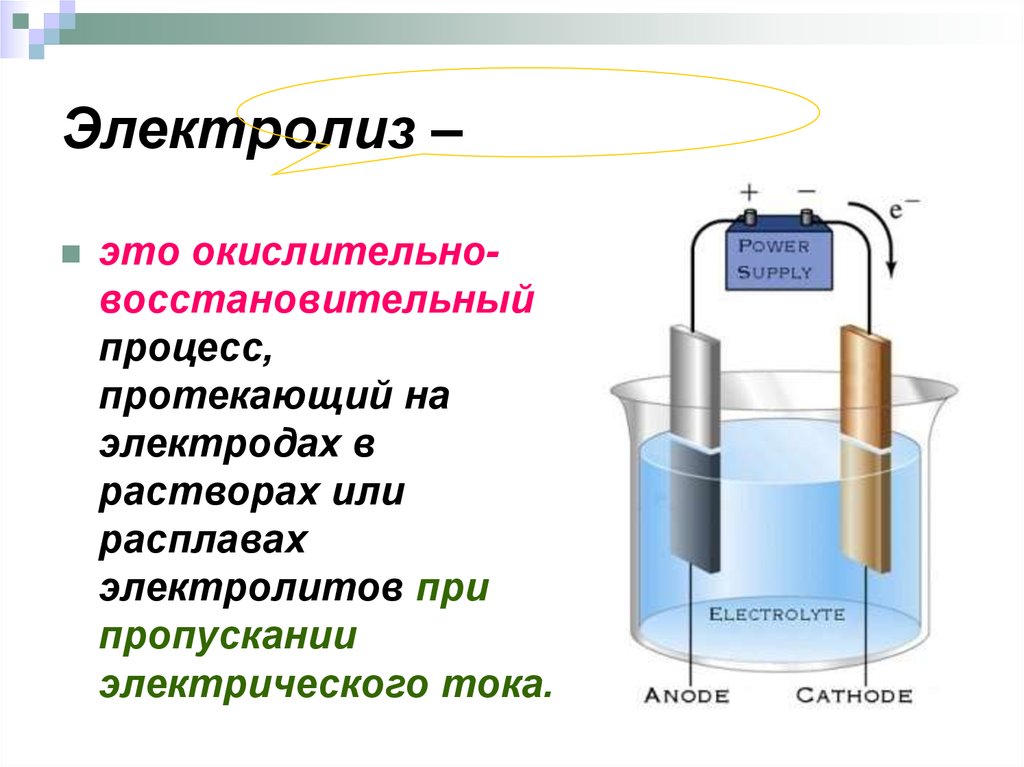

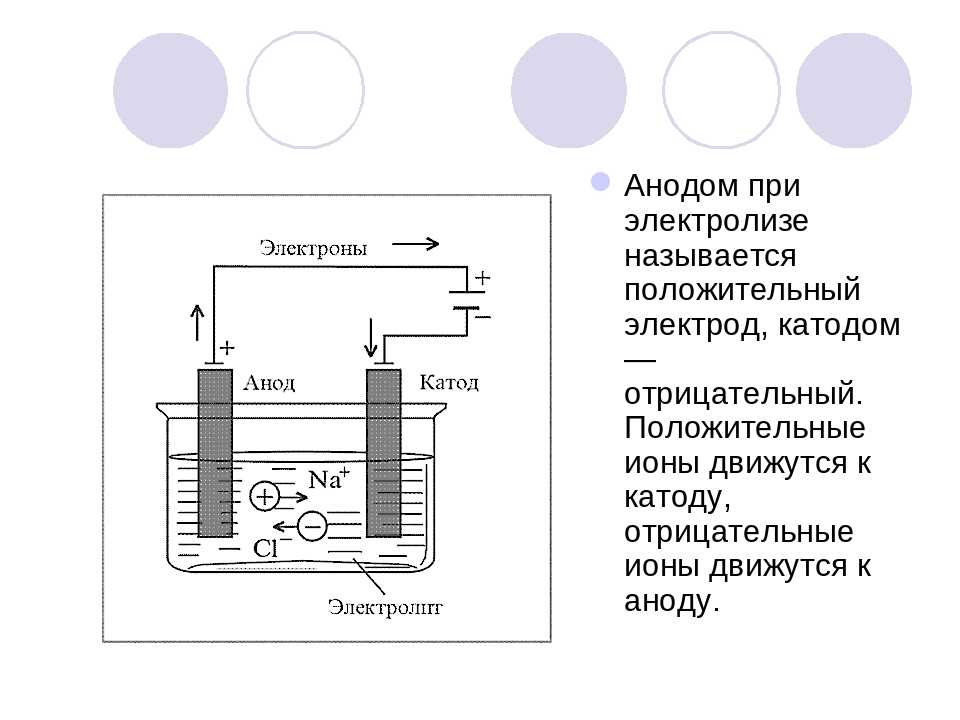

Процесс электролиза – это окислительно-восстановительная реакция, возможная только под действием электричества. Электролиз протекает в расплавах и растворах. В лабораториях для получения чистых газов – водорода и кислорода – проводят электролиз воды.

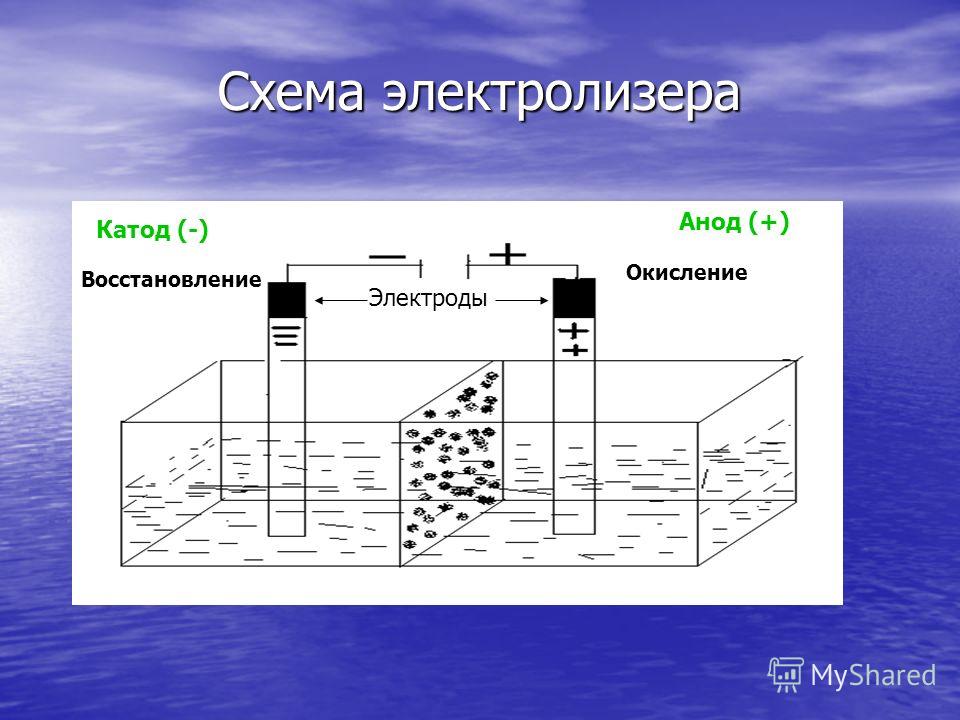

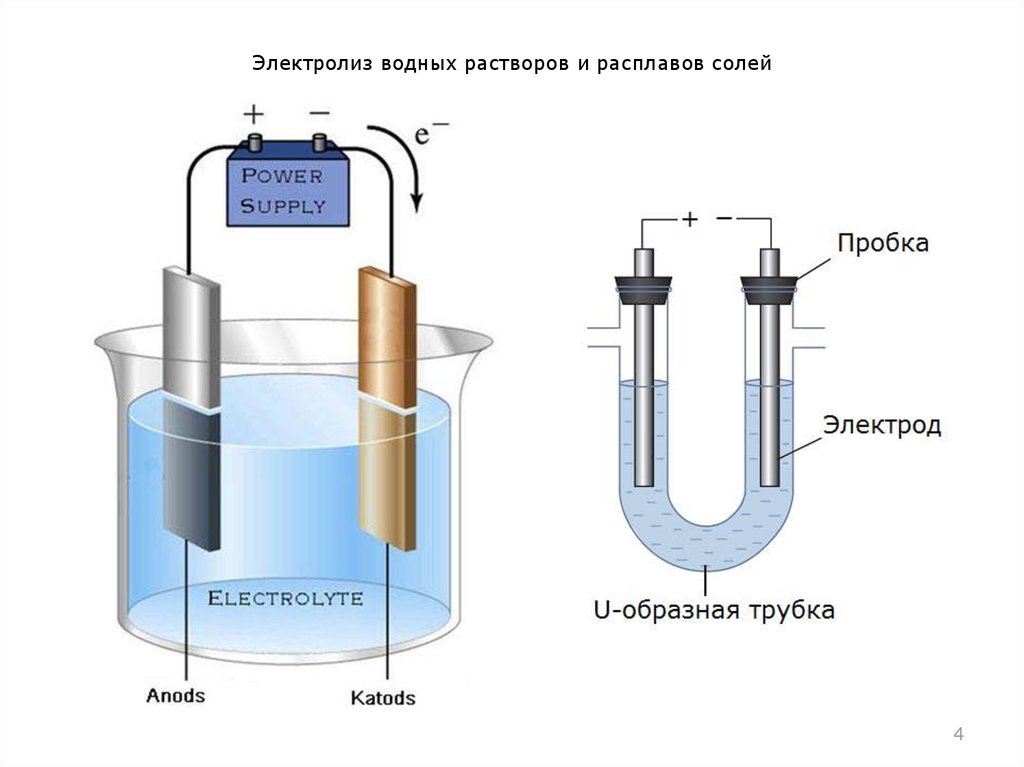

Что такое электролиз

Для осуществления процесса электролиза в раствор или в расплав помещают два электрода, подключённых к противоположным полюсам источника тока. В качестве электродов чаще всего используется металл или графит, так как эти материалы пропускают электрический ток.

Рис. 1. Электролиты в растворе. Под действием электричества электрод, подключенный к отрицательному полюсу, становится катодом, а электрод, соединённый с положительным полюсом, превращается в анод. Катод и анод притягивают противоположные ионы: к катоду направляются положительно заряженные катионы, к аноду – отрицательно заряженные анионы.

Катод является окислителем, на нём происходит процесс восстановления катионов. На аноде протекает процесс окисления: анод восстанавливает анионы и окисляется.

Процесс электролиза можно разделить на два этапа. Сначала происходит диссоциация – распад электролита (раствора или расплава) на ионы. Затем протекают реакции на электродах.

Электролиз воды

Если пропустить через воду электрический ток, жидкость начнёт диссоциироваться на составляющие молекулу воды атомы. В результате процесса электролиза воды получают кислород и водород. Однако в зависимости от природы электродов можно получить озон и перекись водорода.

Схема электролиза воды:

Или:

- анод:

3H2O → O3 + 6e– + 6H+;

- катод:

O2 + 2H2O + 2e– → H2O2 + 2OH–.

Общее уравнение:

2H2O → 2H2 + O2.

Вода – слабый электролит, поэтому электролиз чистой, дистиллированной воды протекает медленно или не идёт вовсе. Для ускорения процесса в воду добавляют сильный электролит, увеличивающий проводимость электрического тока.

Электролит выбирается так, чтобы исключить конкуренцию между катионами электролита и катионами воды (H+). В противном случае водород не будет произведён. Чтобы исключить конкуренцию, необходимо подобрать электролит, катионы которого будут иметь меньший электродный потенциал, чем H+ воды. На роль катиона электролита подходят:

- Li+;

- Rb+;

- K+;

- Cs+;

- Ba2+;

- Sr2+;

- Ca2+;

- Na+;

- Mg2+.

Для исключения конкуренции анионов, наоборот, подбирают электролит с анионами большего электродного потенциала, чем анион OH– воды. В качестве такого электролита применяется щелочь для образования гидроксильного иона OH–.

В качестве такого электролита применяется щелочь для образования гидроксильного иона OH–.

Для электролиза воды используются сильные щелочи: гидроксид калия (KOH) или натрия (NaOH). В некоторых случаях применяется сильная кислота, например, H2SO4.

Что мы узнали?

Электролиз – процесс образования и оседания на электродах ионов вещества под действием электрического тока. Вода разделяется на катионы водорода и анионы кислорода. Положительные катионы движутся к катоду, отрицательные анионы – к аноду. В некоторых случаях вода диссоциируется на озон и перекись водорода. Из-за низкой способности к диссоциации в воду добавляется сильный электролит, не мешающий образованию водорода и кислорода. Чаще всего добавляется щёлочь или сильная кислота.

Тест по теме

Доска почёта

Чтобы попасть сюда — пройдите тест.

Ирина Лысых

5/5

Олег Гаврюшкин

5/5

Induction System

5/5

Оценка доклада

4. 4

4

Средняя оценка: 4.4

Всего получено оценок: 238.

А какая ваша оценка?

Водород – Анализ – IEA

Ведущие авторы

Хосе М Бермудес

Ставрула Эвангелопулу

Франческо Паван

IEA (2022), Hydrogen , IEA, Paris https://www.iea.org/reports/hydrogen, Лицензия: CC BY 4.0

- Поделиться в Твиттере Твиттер

- Поделиться на Facebook Facebook

- Поделиться в LinkedIn LinkedIn

- Поделиться по электронной почте Электронная почта

- Выложить в печать Печать

Выбросы CO2

В сценарии Net Zero использование водорода с низким уровнем выбросов и топлива на основе водорода приведет к умеренному сокращению выбросов CO2 в 2030 году. Вклад водородных технологий значительно ниже, чем вклад других ключевых мер по смягчению последствий, таких как развертывание возобновляемых источников энергии, прямой электрификации и изменения поведения. Однако водород и водородное топливо могут играть важную роль в тех секторах, где трудно сократить выбросы и где эти другие меры по смягчению последствий могут отсутствовать или их будет трудно реализовать. Общий вклад водорода также увеличивается в долгосрочной перспективе по мере развития водородных технологий.

Вклад водородных технологий значительно ниже, чем вклад других ключевых мер по смягчению последствий, таких как развертывание возобновляемых источников энергии, прямой электрификации и изменения поведения. Однако водород и водородное топливо могут играть важную роль в тех секторах, где трудно сократить выбросы и где эти другие меры по смягчению последствий могут отсутствовать или их будет трудно реализовать. Общий вклад водорода также увеличивается в долгосрочной перспективе по мере развития водородных технологий.

Текущее производство водорода, в основном используемого в химическом и нефтехимическом секторах, является причиной более 900 млн тонн выбросов CO2 — перевод этих секторов на использование водорода с низким уровнем выбросов является приоритетом. Замена водорода на основе ископаемого топлива водородом с низким уровнем выбросов в этих приложениях представляет относительно небольшие технические проблемы, поскольку это замена аналога, а не переход на другой вид топлива.

Новые приложения быстро расширяются после 2030 года в сценарии Net Zero, хотя они также вносят свой вклад в преддверии 2030 года. Водород с низким уровнем выбросов и водородное топливо являются важным инструментом декарбонизации тяжелой промышленности и сектора дальних перевозок, особенно в приложениях, где другие альтернативы экологически чистой энергии, такие как прямая электрификация, представляют технические проблемы или не могут быть реализованы:

Водород с низким уровнем выбросов и водородное топливо являются важным инструментом декарбонизации тяжелой промышленности и сектора дальних перевозок, особенно в приложениях, где другие альтернативы экологически чистой энергии, такие как прямая электрификация, представляют технические проблемы или не могут быть реализованы:

- В высокоэнергоемких транспортных сегментах (авиация и судоходство) замена ископаемого топлива водородом и топливом на его основе должна быть продемонстрирована в начале 2020-х годов, чтобы гарантировать, что они смогут начать сокращать выбросы к концу десятилетия.

- В дорожном транспорте аккумуляторные электромобили более эффективны и более развиты, чем электромобили на водородных топливных элементах (FCEV). Однако в среднесрочной перспективе масштабы использования водорода на автомобильном транспорте растут быстрее, чем на судоходстве и в авиации, поскольку технология FCEV более совершенна, особенно большегрузные грузовики.

- Новые применения в промышленности особенно важны в сталелитейном производстве (железо прямого восстановления на основе водорода [DRI] и смешивание водорода в DRI или доменных печах), в то время как в других подотраслях промышленности использование водорода для производства высокотемпературного тепла поможет снизить зависимость от ископаемого топлива.

Несмотря на то, что применение водорода обеспечивает относительно небольшое общее сокращение выбросов к 2030 г. по сценарию Net Zero, оно играет фундаментальную роль в секторах, где выбросы трудно сократить

Энергия

Мировой спрос на водород по секторам в сценарии Net Zero, 2019–2030 гг.

Открытьразвернуть Мировой спрос на водород достиг 94 млн тонн в 2021 году, что на 5% больше, чем в 2020 году, в основном за счет восстановления активности в химическом секторе и нефтепереработке. Более того, спрос на водород превысил свой исторический максимум в 91 млн тонн, достигнутый в 2019 году. Однако большая часть этого спроса была удовлетворена за счет водорода, произведенного из ископаемого топлива, что оказывает пагубное воздействие на климат.

Однако большая часть этого спроса была удовлетворена за счет водорода, произведенного из ископаемого топлива, что оказывает пагубное воздействие на климат.

Потребность в водороде по-прежнему сосредоточена в традиционных применениях в нефтеперерабатывающей и химической отраслях, с очень ограниченным проникновением в новые применения. Спрос в новых приложениях, таких как транспорт, высокотемпературное тепло в промышленности, водородный ПВР, энергетика и здания, вырос на 60% в 2021 году и достиг примерно 40 тыс. . Большая часть этого спроса сосредоточена на автомобильном транспорте, который значительно увеличился в результате ускоренного развертывания FCEV, особенно тяжелых грузовиков на топливных элементах в Китае. Хорошие новости пришли от нескольких демонстраторов ключевых конечных применений, запущенных в эксплуатацию: производство химикатов (проект Iberdrola-Fertiberia в Испании), производство чугуна и стали (проект Hybrit в Швеции) и производство электроэнергии (проект JERA в Японии). Как можно скорее коммерциализация этих технологий имеет решающее значение для раскрытия значительной части спроса на эти новые приложения.

Как можно скорее коммерциализация этих технологий имеет решающее значение для раскрытия значительной части спроса на эти новые приложения.

Для реализации сценария Net Zero требуется кардинальное изменение в формировании спроса, особенно в новых приложениях. К 2030 году спрос на водород достигнет примерно 180 млн тонн, причем почти половина этого спроса будет приходиться на новые области применения, особенно в тяжелой промышленности, производстве электроэнергии и производстве водородного топлива.

Водород с низким уровнем выбросов составляет менее 1% мирового производства водорода в 2021 г.

Развертывание технологий

Мировое производство водорода по технологиям в сценарии Net Zero, 2019–2030 гг.

Открытьразвернуть Сегодня производство водорода в основном основано на технологиях, основанных на ископаемом топливе, при этом более шестой части мирового предложения водорода приходится на «побочный» водород, в основном на предприятиях и в процессах нефтехимической промышленности.

Производство с низким уровнем выбросов составляло менее 1% от общего объема производства водорода за последние три года. В 2021 году производство низкоэмиссионного водорода выросло на 9%, отражая рост вводов проектов. В 2021 году введено в эксплуатацию более 200 МВт электролизеров, в том числе 160 МВт в Китае и более 30 МВт в Европе.

В сценарии Net Zero на производство водорода с низким уровнем выбросов приходится около 95 млн тонн, что составляет более половины мирового производства водорода к 2030 году. Около двух третей этого производства основано на электролизе, тогда как еще одна треть — водород, полученный из ископаемого топлива. с ККУС. Для этого потребуется установленная мощность электролизеров более 700 ГВт, что эквивалентно производству водорода в 128 млн тонн в год, и производственная мощность около 37 млн тонн водорода в год на заводах, использующих ископаемое топливо, с установками CCUS.

Политика

За последний год 9 правительств приняли водородную стратегию. Это увеличило до 26 общее количество правительств, которые взяли на себя обязательство использовать водород в качестве источника чистой энергии в своей энергетической системе.

Это увеличило до 26 общее количество правительств, которые взяли на себя обязательство использовать водород в качестве источника чистой энергии в своей энергетической системе.

Задачи по внедрению технологий производства водорода растут. Национальные цели по развертыванию электролизных мощностей составляют 145-190 ГВт, что более чем вдвое превышает прошлогодний показатель в 74 ГВт. Однако достигнут очень ограниченный прогресс в установлении целей по увеличению спроса на водород с низким уровнем выбросов:

- Совокупные цели по использованию водорода с низким уровнем выбросов в промышленных целях покрывают лишь около 4% текущего мирового спроса на водород (около 4 Мт H 2 ) по сравнению с немногим более 3% в прошлом году.

- На транспорте глобальные цели по развертыванию FCEV выросли всего на 13% в 2021 году, и теперь глобальная цель составляет около 1,2 миллиона автомобилей.

- Цели в таких областях, как смешивание водорода, производство электроэнергии и использование водорода в бытовых целях, по-прежнему ограничены парой примеров в каждом из этих секторов.

Правительства также приняли цели по развитию инфраструктуры (особенно для станций заправки водородом).

Все большее число правительств принимают водородные стратегии и цели для внедрения технологий

За последний год был достигнут очень ограниченный прогресс в принятии мер по стимулированию создания спроса. Большинство существующих политик направлено на поддержку создания спроса в транспортных приложениях, в основном за счет субсидий на покупку (около 20 стран имеют субсидии на покупку FCEV).

Очень небольшое количество политик нацелено на промышленное применение, несмотря на то, что они составляют большую часть текущего спроса на водород и представляют собой наилучшую краткосрочную возможность для создания спроса на водород с низким уровнем выбросов. Стандарты низкоуглеродного топлива или обязательства по возобновляемому транспорту, которые могут способствовать освоению водорода с низким уровнем выбросов на нефтеперерабатывающих заводах, в настоящее время действуют в Канаде, Великобритании и Калифорнии, а правительство Нидерландов объявило, что использование возобновляемого водорода на нефтеперерабатывающих заводах будет учитываются в обязательстве по транспортировке возобновляемого топлива с 2025 года. Аналогичным образом, принятие квот и мандатов является еще одним инструментом, который правительства начали рассматривать для поддержки создания спроса в промышленности, авиации и судоходстве, хотя ни одна из объявленных квот еще не вступила в силу или имеет юридическую силу. Другие приложения, такие как производство электроэнергии, значительно отстают с точки зрения мер политики, и доступно лишь несколько примеров.

Аналогичным образом, принятие квот и мандатов является еще одним инструментом, который правительства начали рассматривать для поддержки создания спроса в промышленности, авиации и судоходстве, хотя ни одна из объявленных квот еще не вступила в силу или имеет юридическую силу. Другие приложения, такие как производство электроэнергии, значительно отстают с точки зрения мер политики, и доступно лишь несколько примеров.

По-прежнему отсутствует политика по созданию спроса на водород, особенно в ключевых сферах применения

Государственное финансирование исследований и разработок в области водорода продемонстрировало самый большой годовой рост в 2021 году, увеличившись на 35% по сравнению с 2020 годом. На водородные технологии было выделено около 5% общего бюджета на исследования и разработки в области экологически чистых энергетических технологий. Европейские страны внесли основной вклад в это увеличение, почти удвоив свои расходы.

Правительства также активизируют усилия по стимулированию стратегической демонстрации основных водородных технологий с помощью многочисленных новых действующих программ:

- Четыре небольших демонстрационных проекта (декабрь 2021 г.

) и три крупномасштабных проекта (март 2022 г.) получили гранты от Инновационного фонда ЕС, и во второй половине 2022 г. будут открыты новые конкурсы, при этом будет доступно увеличенное финансирование.

) и три крупномасштабных проекта (март 2022 г.) получили гранты от Инновационного фонда ЕС, и во второй половине 2022 г. будут открыты новые конкурсы, при этом будет доступно увеличенное финансирование. - В ноябре 2021 года было создано Партнерство по очистке водорода (государственно-частное партнерство) в качестве преемника совместного предприятия по топливным элементам и водороду для поддержки исследований и инноваций в области водородных технологий в Европе.

- Двухпартийный закон США об инфраструктуре также оказал значительную поддержку НИОКР и демонстрациям, в том числе 1,0 млрд долларов США на НИОКР в области чистого электролиза и 0,5 млрд долларов США на производство и переработку технологий чистого водорода в течение пяти лет. Кроме того, закон предусматривает 8 миллиардов долларов США в течение пяти лет для разработки водородных узлов, которые также будут поддерживать демонстрационные проекты.

- Многие другие страны, включая Германию, Японию, Испанию и Великобританию, запустили новые программы поддержки демонстрационных проектов в 2021 году.

Растет поддержка НИОКР и демонстраций, инициаторами усилий являются Европа и США

Помимо отдельных национальных усилий, международное сотрудничество имеет первостепенное значение для согласования целей, увеличения размера рынка и содействия обмену знаниями и развитию передового опыта. За последний год было подписано 15 новых двусторонних международных соглашений между правительствами, большинство из них направлено на развитие международной торговли водородом. В частном секторе компании объединили усилия для разработки первых в своем роде технологий и международных цепочек поставок. Порт Роттердама является наиболее активной организацией на этом фронте, с несколькими меморандумами о взаимопонимании и партнерствами, в основном с целью изучения возможностей импорта водорода.

Многостороннее сотрудничество также расширилось благодаря двум новым инициативам:

- В ноябре 2021 года на COP26 была представлена Программа прорыва, в которой 44 страны обязались работать вместе, чтобы сделать чистые технологии доступными во всем мире до 2030 года.

Водород является одной из приняты прорывы.

Водород является одной из приняты прорывы. - В мае 2022 года «Большая семерка» запустила Пакт о действиях в области водорода, чтобы ускорить наращивание производства водорода с низким уровнем выбросов, развитие технологий, формирование нормативно-правовой базы и стандартов, а также финансовые обязательства.

Продолжает развиваться международное сотрудничество как в государственном, так и в частном секторах

Рекомендации для политиков

Создание спроса на водород с низким уровнем выбросов отстает от того, что необходимо для того, чтобы мир встал на путь реализации сценария Net Zero. Ценообразование на углерод может помочь сократить разрыв в стоимости между водородом с низким уровнем выбросов и его конкурентами, основанными на ископаемом топливе, но этого недостаточно. Более широкое внедрение цен на углерод в сочетании с другими политическими инструментами, такими как аукционы, мандаты, квоты и особые требования к водороду в государственных закупках, может помочь отрасли снизить риски инвестиций и повысить экономическую целесообразность использования водорода с низким уровнем выбросов.

Создавайте стимулы для использования водорода с низким уровнем выбросов для вытеснения ископаемого топлива

Стимулирование спроса может стимулировать инвестиции в эти области, но без дальнейших политических действий этот процесс не будет происходить в темпе, необходимом для достижения климатических целей. Предоставление индивидуальной поддержки выбранным флагманским проектам, готовым к реализации, может дать толчок к расширению использования водорода с низким уровнем выбросов и развитию инфраструктуры и производственных мощностей, от которых могут извлечь выгоду более поздние проекты.

Мобилизация инвестиций в производственные активы, инфраструктуру и заводы

Существует срочная необходимость продемонстрировать основные водородные технологии, чтобы убедиться, что они как можно скорее будут коммерциализированы и будут готовы к масштабному сокращению выбросов CO 2 к 2030 году. Для полного раскрытия потенциального спроса на водород потребуются активные демонстрационные усилия. в течение следующего десятилетия в конечных применениях водорода в тяжелой промышленности, автомобильном транспорте на дальние расстояния, в авиации и судоходстве.

в течение следующего десятилетия в конечных применениях водорода в тяжелой промышленности, автомобильном транспорте на дальние расстояния, в авиации и судоходстве.

Обеспечьте мощную поддержку инноваций, чтобы обеспечить скорейшее коммерческое внедрение важнейших технологий

Принятие водорода в качестве источника энергии приведет к развитию новых цепочек добавленной стоимости. Это потребует изменения существующей нормативно-правовой базы и определения стандартов и схем сертификации, которые могут устранить барьеры, препятствующие широкому внедрению. Необходимо международное соглашение по методологии расчета углеродного следа производства водорода, чтобы обеспечить производство водорода с действительно низким уровнем выбросов и способствовать развитию глобального рынка водорода.

Создание соответствующих схем сертификации и стандартизации и адаптация режимов регулирования

Рекомендации для частного сектора

Принятие водорода с низким уровнем выбросов в качестве вектора экологически чистой энергии сопряжено с технологическими проблемами. Первопроходцы столкнутся с рисками из-за недостатка знаний и рыночной неопределенности; тем не менее, завершение демонстрационных проектов для получения опыта эксплуатации и разработки собственных ноу-хау может поставить их впереди своих конкурентов в тот момент, когда масштабы внедрения технологии расширятся.

Первопроходцы столкнутся с рисками из-за недостатка знаний и рыночной неопределенности; тем не менее, завершение демонстрационных проектов для получения опыта эксплуатации и разработки собственных ноу-хау может поставить их впереди своих конкурентов в тот момент, когда масштабы внедрения технологии расширятся.

Разработка и завершение демонстрационных проектов для приобретения опыта эксплуатации

Новые цепочки создания стоимости, связанные с использованием водорода в качестве источника энергии, будут сложными и потребуют координации между многочисленными заинтересованными сторонами. Объединяя участников по всей цепочке создания стоимости, эти альянсы могут облегчить передачу знаний и управление проектами, помочь решить проблему «курицы и яйца» при производстве и использовании водорода и повысить конкурентоспособность, тем самым увеличивая шансы на успех.

Формирование межотраслевых альянсов для объединения навыков и сильных сторон заинтересованных сторон по всей цепочке создания стоимости

Дополнительные ресурсы

Отслеживание прогресса в области чистой энергетики

Оценка важнейших энергетических технологий для глобального перехода к экологически чистой энергии

Исследуйте hubcircle-стрелкаТребуется: Электролизеры, производящие дешевый экологически чистый водород

Решительные задачи по производству водорода ставят перед поставщиками электролизеров задачи по повышению эффективности электролиза и снижению производственных затрат, чтобы обеспечить доступность зеленого водорода по конкурентоспособным ценам.

Растущий консенсус в отношении важности зеленого водорода для достижения долгосрочных экологических целей по нулевому загрязнению окружающей среды обратил особое внимание на неотложную необходимость снижения высоких производственных затрат с использованием электролизеров как с точки зрения требуемых капитальных вложений, так и высокой стоимости энергии. самого процесса электролиза.

В своем Прогнозе по водороду до 2050 года норвежская консалтинговая компания DNV отмечает, что зеленый водород должен увеличиться с нуля сегодня до 15% мирового энергетического баланса к середине века, чтобы достичь климатических целей. Далее они говорят, что необходимые глобальные расходы (CAPEX + OPEX) для достижения этой цели составят около 7 триллионов долларов США и потребуют около 3100 гигаватт избыточной возобновляемой энергии для обеспечения необходимой мощности электролизера.

Также широко распространено мнение, что зеленый водород представляет собой идеальное решение для обезуглероживания газовых турбин, выработки электроэнергии и других основных промышленных применений, которые в настоящее время зависят от природного газа.

Здесь GTW исследует потенциал для достижения этих целей с помощью двух коммерчески доступных типов электролизеров и третьей передовой технологии, которая активно разрабатывается и демонстрируется:

Жидкостные щелочные электролизеры. Сообщается, что они предлагают самые низкие капитальные затраты в долларах США за кВт для промышленных установок (входная мощность более 2 МВт), порядка 800–1000 долларов США за кВт, с эффективностью около 55 кВтч на кг продукта h3.

Электролизеры PEM. Блоки с полимерно-электролитной или протонообменной мембраной имеют более высокий диапазон капитальных затрат от 1400 до 1700 долларов США за кВт из-за дорогостоящих катализаторов, но демонстрируют несколько более высокую эффективность, приближающуюся к входной мощности 52 кВтч на кг продукта h3, с лучшей способностью следовать за нагрузкой.

Твердооксидные электролизеры. В основном топливные элементы работают в обратном направлении, используя отработанное тепло от внешних источников для снижения потребления первичной энергии и достижения более высокой эффективности, приближающейся к 40 кВтч на 1 кг продукта h3.

Indu старайтесь сосредоточиться на высоких затратах

Согласно отраслевым отчетам, производители электролизеров в целом согласны с тем, что можно быстро снизить капитальные затраты за счет эффекта масштаба. Многие принимают участие в разработке более крупных электролизеров, в то время как другие делают ставку на количество, а не на размер установки.

Независимо от подхода поставщики уже добились значительного сокращения капитальных затрат (CAPEX) благодаря растущему рыночному спросу на более крупные системы и инновациям в проектировании систем и методах производства.

Одним из примеров является компания thyssenkrupp Industrial Solutions (Германия) в партнерстве с De Nora (Италия), которая недавно объявила о значительном расширении производственных мощностей для удовлетворения растущего мирового спроса.

Как сообщил журналу Chemical Engineering Кристофер Ноэрес, глава подразделения по хранению энергии и водороду в компании thyseenkrupp: «Благодаря расширению мы сможем построить электролизные установки годовой мощностью 1 гигаватт (потребляемая мощность), и мы планируем расширяться еще больше. ” (Примечание: 1 ГВт мощности соответствует производству около 160 000 метрических тонн зеленого водорода в год.)

Электролизеры Thyssenkrupp представляют собой сборные модули, смонтированные на салазках, которые могут быть объединены в несколько крупных узлов, что позволяет настроить мощность производства водорода в соответствии с требованиями объекта.

«Увеличение производственных мощностей, — говорит Ноэрес, — поможет реализовать экономически перспективные цепочки создания стоимости. Не только для крупномасштабного производства зеленого водорода, но и для последующих применений, таких как производство устойчивых химических веществ и энергоносителей, таких как аммиак и метанол».

Для будущей водородной экономики

Электролизеры, размеры которых в 10–100 раз превышают сегодняшние крупнейшие установки, предусмотрены в будущей водородной экономике, которая будет эффективно использовать большое количество дешевой электроэнергии, вырабатываемой мощными ветровыми и ядерными установками.

Помимо экономии за счет масштаба и улучшения производственных технологий, промышленность наращивает свои усилия по развитию, направленные на снижение потребления энергии, которое в настоящее время обычно составляет порядка 55 кВтч на кг водородного продукта.

Исследования и разработки направлены на сокращение использования драгоценных металлов, таких как платина и иридий, в качестве катализаторов для электролизеров PEM, а также на усовершенствование технологии электродов для щелочных систем. (В щелочных электролизерах обычно используются катализаторы на основе никеля.)

Основная цель состоит в том, чтобы достичь «паритета ископаемых» и производить зеленый водород по той же цене, что и паровая конверсия метана (SMR) природного газа и улавливание углерода для производства голубого водорода. Сегодня стоимость производства зеленого водорода с помощью энергии ветра примерно в 2-3 раза выше, чем стоимость производства голубого водорода.

Сегодня стоимость производства зеленого водорода с помощью энергии ветра примерно в 2-3 раза выше, чем стоимость производства голубого водорода.

По оценкам Европейской комиссии, водород, полученный из ископаемого топлива, стоит около 2 долларов за кг, даже при текущих завышенных ценах на природный газ. Для сравнения, смета затрат на зеленый водород колеблется от 4 до 6 долларов за кг в зависимости от стоимости потребляемой электроэнергии.

В связи с этим некоторые недавние правительственные и отраслевые прогнозы предсказывают, что стоимость возобновляемой энергии для электролиза резко снизится в течение следующего десятилетия, в то время как мировые цены на природный газ будут продолжать расти с увеличением спроса на СПГ.

Поскольку разница в стоимости «топлива» (диаграмма) является основным фактором, определяющим разрыв в стоимости, это будет иметь большое значение для сокращения разницы в стоимости между зеленым и синим водородом в краткосрочной перспективе.

В то же время ожидается, что капитальные затраты на крупномасштабные электролизные установки упадут значительно ниже сегодняшнего уровня (по некоторым данным, на 50% и более), а коэффициенты использования электролизеров будут продолжать расти, тем самым снижение вклада CAPEX в себестоимость единицы продукции. Исходя из этого, заключает McKinsey & Co. в своем отчете Совета по водороду h3 Insights 2021, возобновляемый водород может окупиться даже с серым h3 до 2030 года, намного раньше, чем ожидалось ранее.

Производители электролизеров говорят, что для того, чтобы сделать экологически чистый водород конкурентоспособным в больших масштабах, им необходимо снизить как капитальные (CAPEX), так и эксплуатационные (OPEX) затраты.

Электролиз 101

Упрощенное определение электролиза воды – это использование электричества для расщепления воды на молекулы водорода и кислорода. Это общепризнано как наиболее многообещающий путь производства безуглеродного водорода из возобновляемых или ядерных источников энергии.

Электролиз происходит в модульном устройстве, называемом электролизером, к которому через электроды подводится электрический ток. Полученный ценный продукт, практически чистый газообразный водород, затем сжимается до высокого давления для транспортировки по трубопроводу или автоцистернам. (Сжижение водорода требует температур ниже -253ºC (-423ºF) или приближение к абсолютному нулю считается нецелесообразным).

Кислород, полученный электролизом, считается побочным продуктом, который может быть выброшен в атмосферу или уловлен для различных промышленных или медицинских целей. Хотя сжатый водород сложнее, чем с другими промышленными газами, он может храниться в течение относительно длительного периода и рассматривается как способ хранения избыточной возобновляемой и ядерной энергии, которая в противном случае была бы сокращена.

Электролизеры варьируются по размеру от небольшого оборудования бытового типа, хорошо подходящего для мелкомасштабного местного производства и использования водорода, до крупномасштабных производственных установок, состоящих из нескольких сборок «блоков ячеек» размером с трейлер, которые могут напрямую снабжать основным пользователем или выступать в качестве базы распределительного «хаба» для кластера пользователей.

Из-за сильной естественной связи между водородом и кислородом в молекуле воды электролиз неизбежно является энергоемким процессом. Теоретическая минимальная энергия (в первую очередь электрическая), необходимая для электрохимического расщепления воды, составляет 285,8 кДж/моль воды.

Теоретическая минимальная энергия (в первую очередь электрическая), необходимая для электрохимического расщепления воды, составляет 285,8 кДж/моль воды.

Это соответствует чуть менее 40 кВтч на кг h3, или «эффективность преобразования» 83% (см. кривую). В реальном мире типичный коммерческий электролизер требует подводимой энергии около 55 кВтч на кг ч3 для эффективности преобразования около 60%.

В своем прогнозе DNV говорит, что прогнозируемый рост производства зеленого водорода к 2050 году потребует избытка возобновляемой энергии для питания электролизера мощностью 3100 гигаватт. «Сегодня это более чем вдвое превышает общую установленную мощность солнечной и ветровой генерации», — говорит DNV.

Мировое производство 2021-2050 гг. Прогнозируемый рост производства водорода для энергетических целей для достижения климатических целей к 2050 году. Электролиз составляет около 70% от общего объема; остальная часть основана на ископаемом топливе с улавливанием углерода. (Источник: Hydrogen Forecast 2050, DNV.)

(Источник: Hydrogen Forecast 2050, DNV.) Коммерческие модели электролизеров

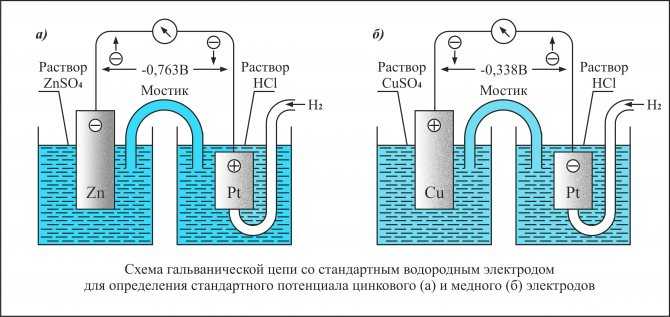

В своей самой простой форме электролизер содержит катод (отрицательный заряд), анод (положительный заряд) и электролит. Вся система также включает в себя насосы, вентиляционные отверстия, резервуары для хранения, источник питания постоянного тока, осушитель-сепаратор и другие компоненты. Обычно водородный компрессор не входит в объем системы электролизера.

На сегодняшний день на рынке представлены две основные конструкции электролизеров с различной стоимостью и производительностью, преимуществами и недостатками. Их называют щелочными и полимерно-электролитными (также известными как протонообменные) мембранами или просто электролизерами PEM.

Еще одна технология, развивающаяся из технологии твердооксидных топливных элементов, — это твердооксидный электролизер (SOEC), который находится на продвинутом уровне демонстрации и, как ожидается, появится на рынке в обозримом будущем.

Еще более отдаленным во времени является электролизер с анионообменной мембраной (АЕМ), который аналогичен ПОМ, но обещает некоторые важные преимущества и снижение затрат.

Щелочные электролизеры

Наиболее распространенная технология щелочных электролизеров, которая также считается наиболее доступной, использует едкий жидкий электролит, обычно 25-30% водный раствор гидроксида калия (КОН).

Электроды, составляющие блок элементов, погружены в жидкий электролит и разделены селективной разделительной диафрагмой, которая позволяет транспортировать только отрицательно заряженные гидроксид-ионы (OH-) от катода к аноду (см. иллюстрацию).

Жидкий щелочной электролизер. Электроды погружены в жидкий электролит (раствор гидроксида калия КОН). Ионы гидроксида (ОН-) мигрируют через сепаратор. На катоде образуется газообразный водород, на аноде – кислород. (Источник: Международный журнал энергетики) В этих условиях и благодаря покрытию электродов катализатором на катоде образуется водород, а на аноде — кислород. Мембрана сепаратора в прошлом изготавливалась из асбеста, но сегодня она обычно изготавливается из Zirfon PERL, патентованного мембранного материала, разработанного Agfa.

Мембрана сепаратора в прошлом изготавливалась из асбеста, но сегодня она обычно изготавливается из Zirfon PERL, патентованного мембранного материала, разработанного Agfa.

Щелочные электролизеры, выпускаемые на рынок с 1950-х годов, обладают высокой производительностью и демонстрируют хорошие характеристики при непрерывной работе. Эксплуатация осуществляется при относительно низких температурах (60-90°С) и давление. Более поздние разработки, позволяющие работать при более высоком давлении, улучшили производительность и эксплуатационную гибкость.

Хотя жидкие щелочные электролизеры долгое время считались основой отрасли, у них есть несколько недостатков, особенно когда требуется быстрая реакция на изменения, такие как возобновляемые источники питания.

Эти проблемы были в основном решены путем внедрения электролизера PEM, как описано ниже.

Электролизеры PEM

Электролизер с протонообменной или полимерно-электролитной мембраной (PEM) был представлен в 1960-х годах (компанией GE) и коммерциализирован в 1970-х и 1980-х годах для преодоления недостатков жидких щелочных электролизеров, а именно плохих характеристик переходных процессов и частичной нагрузки, длительного времени запуска, низкая плотность тока и работа при относительно низком давлении (макс. ~30 бар).

~30 бар).

При электролизе с ФЭМ реакция протекает в тонкой ячейке, снабженной твердым полимерным электролитом, расположенным между электродами.

Мембрана, покрытая катализатором из драгоценного металла, заменяет жидкий электролит и выполняет несколько функций: в качестве протонообменной мембраны, в качестве изолятора между электродами и в качестве эффективного сепаратора между образующимися газами.

Мембранный электролизер с полимерным электролитом. Тонкая полимерная мембрана действует как электролит в электролизерах PEM. Вода разлагается с образованием кислорода (O2) на аноде, ионов H или протонов (H+) и свободных электронов. Протоны проходят через мембрану к катоду и объединяются с электронами, образуя газообразный водород. (Источник: Министерство энергетики США). Как показано на рисунке, питательная вода подается на анод, где она вступает в реакцию с образованием молекул кислорода (O2) и свободных электронов (e-), которые подаются во внешний контур. В ходе реакции также образуются положительно заряженные ионы водорода или протоны (H+).

В ходе реакции также образуются положительно заряженные ионы водорода или протоны (H+).

Они мигрируют через мембрану и проходят к катоду, где они объединяются со свободными электронами (поставляемыми внешней цепью) с образованием газообразного водорода (h3). Температуру ячейки ПЭМ поддерживают на уровне 50-80°С.

Эффективность электролиза PEM считается сравнимой с эффективностью жидкостного щелочного электролиза (плюс-минус).

Существенные преимущества электролиза PEM включают способность работать при более высоких плотностях тока (и, следовательно, более высокой производительности продукта) и быстро реагировать на колебания в энергоснабжении или потребности в продукте.

Эти преимущества помогают снизить капиталовложения и эксплуатационные расходы, особенно для систем, использующих изменчивые и непостоянные источники энергии, такие как ветер и солнечная энергия.

Мембрана PEM

Одним из наиболее распространенных и коммерчески доступных мембранных материалов PEM является полимер на основе фторуглерода, известный как Nafion, продукт DuPont. Хотя мембрана обычно тонкая (~ 100–200 мкм), она позволяет электролизёру работать при гораздо более высоком внутреннем давлении, чем щелочные электролизеры (до 350 бар против ~ 30 бар).

Хотя мембрана обычно тонкая (~ 100–200 мкм), она позволяет электролизёру работать при гораздо более высоком внутреннем давлении, чем щелочные электролизеры (до 350 бар против ~ 30 бар).

Таким образом, тонкая мембрана не только снижает потери мощности, связанные с проводимостью протонов (через мембрану), но и позволяет получать водород под давлением, тем самым уменьшая или даже устраняя требования к сжатию для хранения и транспортировки.

Мембрана PEM, благодаря своей полупроницаемой структуре, имеет низкую скорость прохождения газа, что обеспечивает высокую чистоту получаемого газа. (Водород, полученный жидким щелочным гидролизом, требует очистки от едкого тумана и промывки.) Недостатком PEM является то, что он требует использования дорогостоящих катализаторов из драгоценных металлов, таких как платина (на стороне катода) и иридий (на стороне анода). Основная цель исследований и разработок состоит в том, чтобы уменьшить «загрузку» катализатора или полностью исключить потребность в катализаторе.

В связи с этим новый вариант электролизера мембранного типа, все еще находящийся в разработке, электролизер с анионообменной мембраной (АЕМ), позволяет избежать использования дорогостоящих драгоценных металлов. Подобно щелочному электролизу, АЭМ позволяет отрицательно заряженным ионам (ОН-) проходить через мембрану. Этот процесс также более эффективен в небольших масштабах, что делает его подходящим для децентрализованных приложений.

Твердооксидные электролизеры

Твердооксидные электролизеры (SOEC) представляют собой твердооксидные топливные элементы, работающие в реверсивном или регенеративном режиме для осуществления электролиза воды. Как и в топливных элементах, наиболее распространенным электролитом SOEC является плотный твердый ионный проводник, состоящий из оксида циркония (ZrO2), легированного оксидом иттрия (Y2O3).

Когда на электроды подается напряжение, вода (подаваемая в виде перегретого пара в пористый катод) восстанавливается с образованием газообразного водорода (h3) и отрицательно заряженных ионов кислорода (O2-). Последние избирательно проходят через керамический проводник и реагируют на аноде с образованием газообразного кислорода (O2).

Последние избирательно проходят через керамический проводник и реагируют на аноде с образованием газообразного кислорода (O2).

Из-за своей высокой температуры плавления ZrO2 позволяет работать при более высоких температурах, чем щелочные электролизеры или электролизеры PEM. Чтобы ионный проводник работал должным образом, блоки SOEC работают при температурах порядка 700-800°C (~1300-1400°F).

Это дает возможность значительно снизить потребление электроэнергии за счет эффективного использования отходящего тепла из внешних источников для получения части энергии, необходимой для электролиза. (Однако потребность во внешнем источнике тепла может несколько ограничить применение SOEC.)

(Однако потребность во внешнем источнике тепла может несколько ограничить применение SOEC.)

Итак, согласно недавним отчетам (например, см. журнал PV, март 2021 г.), вместо ~55 кВтч электроэнергии для производства 1 кг водорода, как это типично для щелочных электролизеров и электролизеров с ПОМ, для высокотемпературных электролизеров SOEC потребуется порядка 40 кВтч на кг ч3.

Это более чем 25-процентное снижение потребляемой электроэнергии на кг приблизительно соответствует увеличению «энергоэффективности» электролизера с 60 до 80 % на основе отношения выходной энергии h3 к потребляемой электрической энергии.

Новые исследования и разработки альтернативных твердооксидных электролизеров на основе керамических электролитов с протонной проводимостью показывают перспективу снижения рабочей температуры до 500-600°C (около 900-1100°F).

Сравнение технологий электролизеров

Электролизеры обычно оцениваются по входной мощности в кВт или МВт, а капитальные затраты выражаются в долларах США за кВт.

Обычно считается, что щелочные электролизеры имеют самую низкую стоимость за кВт на заводах промышленного масштаба (более 2 МВт), порядка 800–1000 долларов США за кВт, что составляет от 1,8 до 2,25 миллионов долларов США за тонну суточной производительности (на основе на 55кВтч на кг производства водорода).

Электролизеры PEM имеют общую более высокую капитальную стоимость от 1400 до 1700 долларов США за кВт (или от 3,3 до 4,2 миллионов долларов США за тонну дневной мощности).

Разница в цене между щелочными и ФЭМ-электролизерами во многом объясняется относительной незрелостью технологии ФЭМ и использованием драгоценных металлов в ФЭМ-электролизёрах.

Существует большая неопределенность в отношении вероятной инвестиционной стоимости SOEC из-за предкоммерческого статуса технологии. Но снижение требуемой потребляемой мощности на 25% и другие преимущества работы при высоких температурах и высоком давлении делают его экономически конкурентоспособным.

Необходимость НИОКР для сокращения затрат

По данным Министерства энергетики США, сегодняшняя стоимость производства зеленого водорода (из ветровой энергии) составляет более 5 долларов за кг, что более чем вдвое превышает стоимость голубого водорода, полученного из природного газа с использованием традиционных технология парометанового риформинга (ПМР) с улавливанием углерода.

При конечной цели по растяжке, установленной на уровне 1 долл. США за кг (возможно, более реалистично на уровне 2 долл. США за кг), американские и другие международные правительственные учреждения и отраслевые группы предприняли серьезные усилия по сокращению затрат:

Министерство энергетики разработало план НИОКР, в котором определены основные проблемы, связанные с системами электролизеров:

1) лучшее понимание компромиссов между производительностью, стоимостью и долговечностью,

2) снижение капитальных затрат,

3) повышение энергоэффективности, и

4) увеличение срока службы.

Если процесс зависит от использования катализаторов из драгоценных металлов (например, платины, иридия), снижение загрузки катализатора является одним из важных способов снижения капитальных затрат. То же самое можно сказать и о разработке менее дорогостоящих альтернативных катализаторов.

Снижение затрат также может быть достигнуто за счет эффекта масштаба, включая увеличение размера единицы и массовое производство пакетов ячеек, а также упрощение баланса заводских систем.