Как правильно проверить электромагнитный и тепловой расцепители автомата ВА57-31. Какое оборудование необходимо для испытаний. Каковы нормативные требования к срабатыванию расцепителей. Как собрать схему проверки и провести измерения.

Общие сведения об автоматических выключателях ВА57-31

Автоматические выключатели ВА57-31 широко применяются в цепях переменного тока промышленной частоты для защиты от перегрузок и коротких замыканий. Основные характеристики данных автоматов:

- Номинальное напряжение: до 690 В

- Номинальные токи: от 16 до 630 А

- Предельная коммутационная способность: до 35 кА

- Наличие тепловых и электромагнитных расцепителей

- Возможность коммутации нагрузки до 30 раз в сутки

Расшифровка маркировки ВА57-31-340010:

- ВА — выключатель автоматический

- 57 — серия

- 31 — номер разработки

- 3 — трехполюсное исполнение

- 4 — наличие максимальных расцепителей тока

- 00 — отсутствие дополнительных контактов

- 1 — стационарное исполнение с ручным приводом

- 0 — степень защиты IP20

Назначение и принцип действия расцепителей автоматических выключателей

В автоматических выключателях ВА57-31 используются два типа расцепителей:

- Тепловой расцепитель — защищает от длительных небольших перегрузок. Принцип действия основан на нагреве биметаллической пластины протекающим током.

- Электромагнитный расцепитель — защищает от коротких замыканий. Срабатывает при резком возрастании тока за счет электромагнитных сил.

Правильная настройка и проверка расцепителей крайне важна для обеспечения надежной защиты электрических цепей.

Оборудование и приборы для проверки автоматических выключателей

Для проведения испытаний автоматических выключателей ВА57-31 потребуется следующее оборудование:

- Испытательный стенд с регулируемым источником тока до 3000 А

- Секундомер или таймер для измерения времени срабатывания

- Амперметр для контроля величины тока

- Мегаомметр на 2500 В для проверки изоляции

- Измерительные провода и кабели необходимого сечения

В современных лабораториях часто используются специализированные приборы, например, РЕТОМ-21, позволяющие автоматизировать процесс испытаний.

Порядок проверки электромагнитного расцепителя автомата ВА57-31

Проверка электромагнитного расцепителя выполняется в следующем порядке:

- Собрать испытательную схему, подключив силовые цепи к полюсам автомата

- Подать ток 0.8 от уставки расцепителя (960 А для ВА57-31 на 100 А). Автомат не должен сработать за 0.2 с

- Подать ток 1.2 от уставки (1440 А). Автомат должен отключиться за время не более 0.2 с

- Дополнительно проверить каждый полюс током 1.3 от уставки (1560 А). Время срабатывания не более 0.2 с

Испытания проводятся на холодном расцепителе. Между опытами необходимо делать паузы для остывания.

Методика проверки теплового расцепителя автомата ВА57-31

Тепловой расцепитель проверяется следующим образом:

- Подать ток 1.05 от номинального (105 А для ВА57-31 на 100 А). Автомат не должен отключиться за 2 часа

- Увеличить ток до 1.3 от номинального (130 А). Автомат должен сработать за время не более 2 часов

- Проверить каждый полюс двукратным током (200 А). Время срабатывания должно быть в пределах 30-500 с

Испытания теплового расцепителя проводятся при температуре окружающей среды 30°C. При отклонении температуры необходимо вводить поправочные коэффициенты.

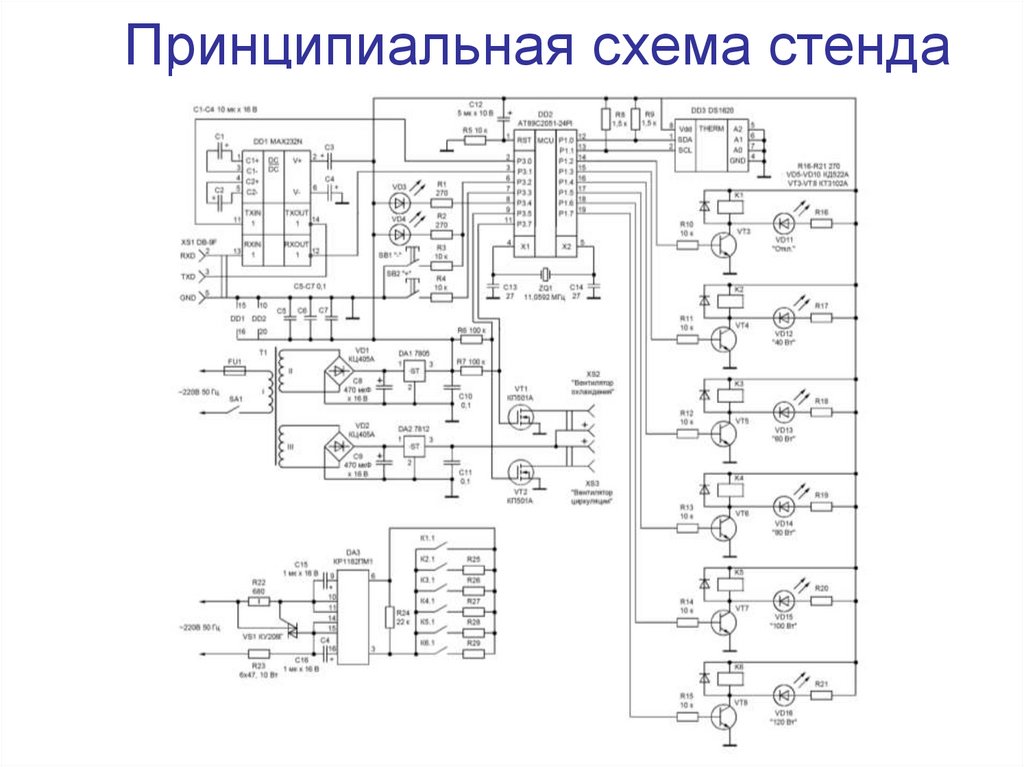

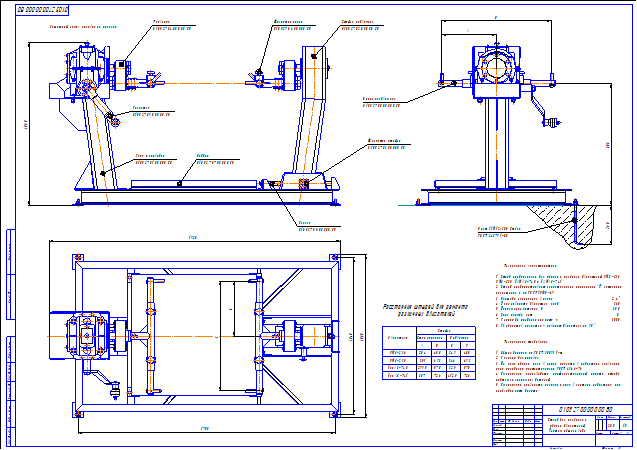

Схема испытательного стенда для проверки автоматических выключателей

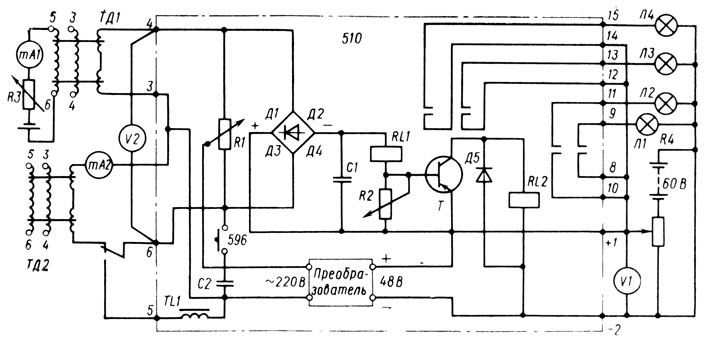

Принципиальная схема стенда для проверки автоматов включает:

- Регулируемый источник тока (до 3000 А)

- Нагрузочный трансформатор

- Измерительный трансформатор тока

- Амперметр

- Таймер или секундомер

- Испытуемый автоматический выключатель

Схема позволяет плавно регулировать ток через автомат и точно измерять время его срабатывания.

Анализ результатов испытаний и оформление протокола

По результатам испытаний делаются следующие выводы:

- Соответствие времятоковой характеристики автомата паспортным данным

- Исправность теплового и электромагнитного расцепителей

- Возможность дальнейшей эксплуатации автомата

Все измеренные значения токов и времен срабатывания фиксируются в протоколе испытаний. При несоответствии нормам автомат бракуется или отправляется в ремонт.

Требования безопасности при испытаниях автоматических выключателей

При проведении испытаний необходимо соблюдать следующие правила безопасности:

- Использовать средства индивидуальной защиты (диэлектрические перчатки, инструмент с изолированными ручками)

- Тщательно изолировать все токоведущие части испытательной схемы

- Не прикасаться к автомату и проводам во время подачи испытательного тока

- Проводить работы по наряду-допуску бригадой не менее 2 человек

Строгое соблюдение техники безопасности позволит избежать поражения электрическим током при работе с высокими токами и напряжениями.

Методика проверки расцепителей автоматических выключателей ВА57-31

Здравствуйте, уважаемые читатели и гости сайта «Заметки электрика».

Принесли мне сегодня в электролабораторию два автоматических выключателя типа ВА57-31 с номинальным током 100 (А), чтобы проверить исправность их расцепителей.

У заказчика имеется подозрение, что данные автоматы «не держат» нагрузку и даже при токе около 100 (А) уже отключаются.

Одно из таких отключений повлекло за собой технологическую остановку, что привело к большим проблемам. Сами знаете, технологический процесс — это святое.

На основании проверки необходимо сделать заключение об исправности расцепителей автоматов и оформить официальный протокол для дальнейшего разбора полетов, но это уже другая история.

Несколько слов об автоматических выключателях ВА57-31.

Автоматы ВА57-31 применяются в цепях переменного тока промышленной частоты напряжением до 690 (В) для защиты при возникающих перегрузках и коротких замыканиях, а также для проведения тока в нормальном режиме. С помощью автоматов допускается коммутировать (включать и отключать) нагрузку до 30 раз за сутки.

С помощью автоматов допускается коммутировать (включать и отключать) нагрузку до 30 раз за сутки.

Расшифруем обозначение испытуемых автоматов ВА57-31-340010:

- ВА57-31 — тип автоматического выключателя

- 3 — трехполюсный с тремя расцепителями максимального тока

- 4 — наличие расцепителей токов короткого замыкания и токов перегрузки

- 00 — без дополнительных контактов

- 0 — отсутствуют данные для дополнительных контактов

Чуть ниже шифра идет обозначение:

- 20 — степень защиты корпуса IP20 (см. расшифровку всех кодов IP)

- УХЛ3 — климатическое исполнение

- А — категория размещения

Затем указаны:

- 100 (А) — номинальный ток расцепителей

- 690 (V), 50 (Hz) — номинальное рабочее напряжение переменного тока

- 1200 (А) — уставка расцепителя токов короткого замыкания

- Ics и Icu — рабочая и максимальная отключающие способности

Да, к слову вспомнил про постоянные споры среди электриков о том, с какой стороны необходимо подводить питание на автомат. Свое мнение с обоснованными доказательствами я высказал здесь, а почитав паспорт на автомат ВА57-31, еще раз убедился в этом. Дело вот в чем. Производитель четко заявляет о том, что если питание будет подключено на подвижные контакты автомата (нижние выводы 2, 4 и 6), то его рабочая и максимальная отключающие способности уменьшатся на 50%. Так что учтите данный факт.

Свое мнение с обоснованными доказательствами я высказал здесь, а почитав паспорт на автомат ВА57-31, еще раз убедился в этом. Дело вот в чем. Производитель четко заявляет о том, что если питание будет подключено на подвижные контакты автомата (нижние выводы 2, 4 и 6), то его рабочая и максимальная отключающие способности уменьшатся на 50%. Так что учтите данный факт.

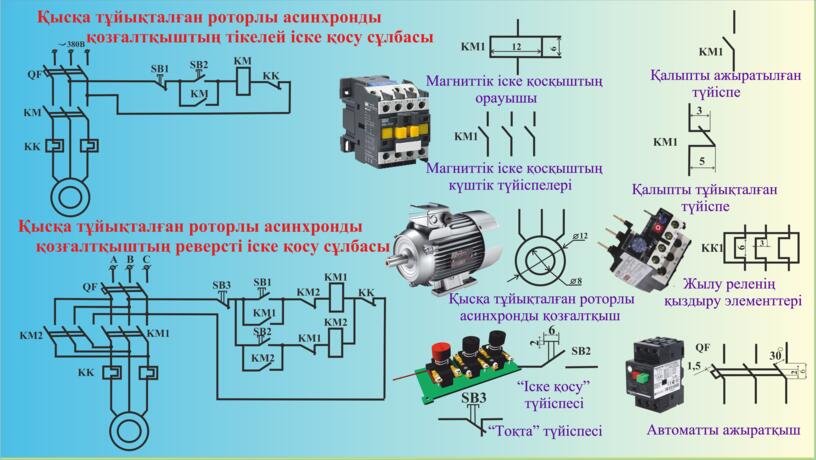

Сразу же внесу ясность в терминологию расцепителей.

Существует два типа расцепителей (ГОСТ Р 50030.2-2010, п.4.7.1):

- независимый расцепитель

- максимальный расцепитель тока

С помощью независимого расцепителя можно дистанционно отключать автоматический выключатель. В корпусе автомата установлено реле напряжения. При подаче напряжения на катушку реле оно срабатывает и, воздействуя своим сердечником на планку отключения, отключает автомат. Напряжение на катушку должно быть приложено кратковременно, иначе она может выйти из строя (сгореть). Кратковременность осуществляется, например, путем разрыва цепи питания катушки через нормально-открытый блок-контакт автомата (этот вариант показан на схеме ниже).

Напряжение питания независимого расцепителя у разных типов автоматов может находиться в пределах от 12 до 400 (В), как переменного, так и постоянного тока (см. паспорт).

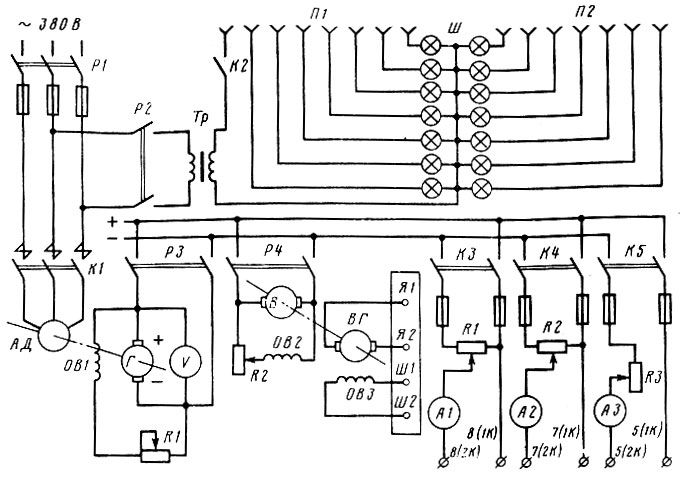

Вот принципиальная электрическая схема автомата ВА57-31 с независимым расцепителем.

У испытуемых автоматов независимый расцепитель отсутствует.

Максимальный расцепитель тока делится на:

- расцепитель мгновенного действия

- расцепитель с независимой выдержкой времени

- расцепитель с обратнозависимой выдержкой времени (зависимой или независимой от предварительной нагрузки)

Максимальные расцепители тока, предназначенные для защиты от токов короткого замыкания, в нормативных документах называют расцепителями токов короткого замыкания или электромагнитными расцепителями.

Максимальные расцепители тока, предназначенные для защиты от перегрузок в нормативных документах называют расцепителями токов перегрузки или тепловыми расцепителями, которые могу иметь, как независимую, так и обратнозависимую выдержку времени. Такие расцепители я привык называть тепловыми, поэтому в статье чаще всего буду применять именно такой термин. Защиту с помощью тепловых расцепителей называют тепловой защитой автомата или защитой от перегруза.

Итак, с определениями расцепителей разобрались. Теперь перейдем к их проверке.

Методика проверки действия расцепителей автоматических выключателей ВА57-31

Перед началом работ по проверке расцепителей необходимо произвести внешний осмотр автоматического выключателя на наличие сколов, трещин и прочих повреждений корпуса, а затем проверить сопротивление изоляции токоведущих частей.

Требование по измерению сопротивления изоляции (ПУЭ, п.1.8.37.3) относится к автоматам с номинальными токами свыше 400 (А), но я никогда не пренебрегаю им.

В других своих статьях я уже рассказывал, что в нашей электротехнической лаборатории имеются в наличии несколько типов мегаомметров с разными номиналами по напряжению:

- М4100/5 напряжением 2500 (В)

- ЭСО202/2 напряжением от 500-2500 (В)

- Ф4102/1-1М напряжением от 500-2500 (В)

- MIC-2500 напряжением от 50-2500 (В)

Для нашего случая необходим мегаомметр с напряжением от 1000-2500 (В). Лично мне по душе, либо M4100/5, либо MIC-2500.

Автомат должен быть закреплен на заземленное металлическое основание (панель, плита). Измерение сопротивления изоляции производится при отключенном автомате между полюсами и между каждым полюсом и «землей».

Согласно ПУЭ (п.1.8.37.3), сопротивление изоляции должно быть не менее 1 (МОм), а согласно ПТЭЭП (Приложение 3.1, таблица 37) — не менее 0,5 (МОм).

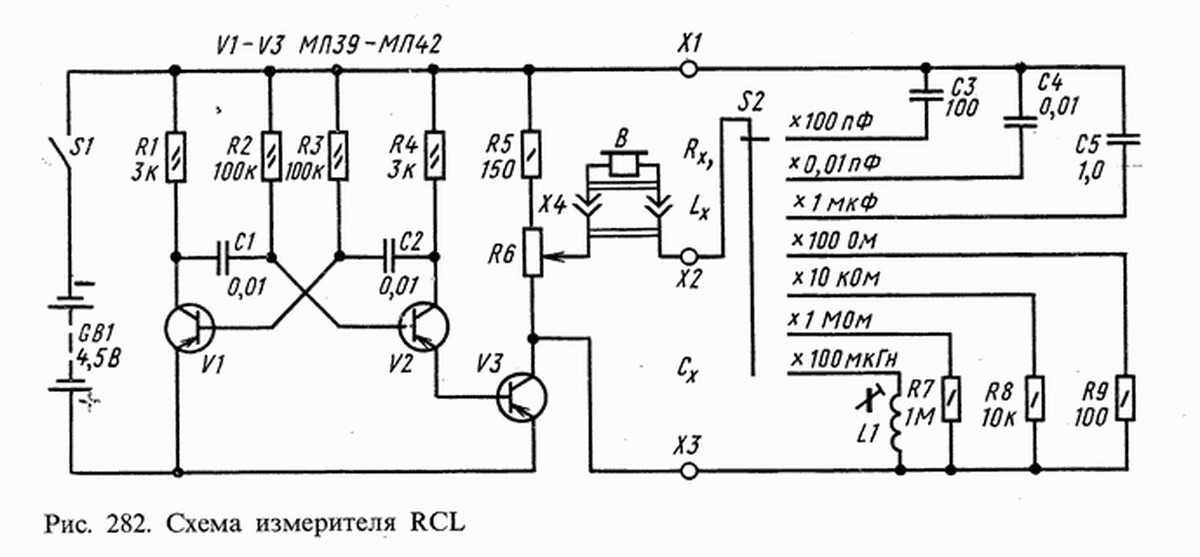

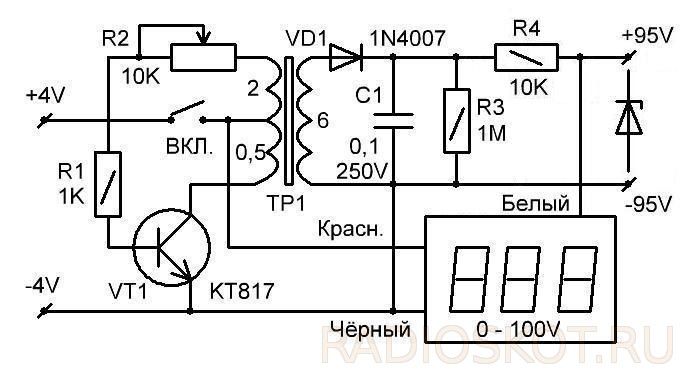

Проверку действия расцепителей автоматических выключателей раньше мы проводили с помощью самодельного испытательного стенда. Об этом я упоминал в статье про прогрузку автоматического выключателя ВА47-29.

Вот упрощенная схема нашего испытательного стенда и его внешний вид.

На этом стенде мы можем поднимать ток до 50 (А), т.е. прогружать автоматические выключатели с небольшим номинальным током.

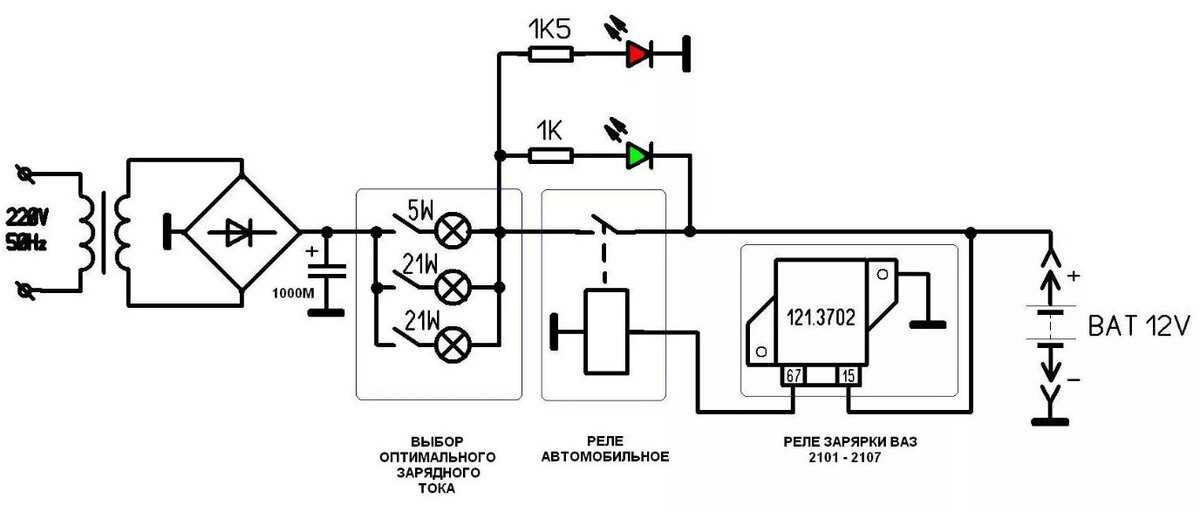

Если необходимо было навести ток побольше, то мы собирали приведенную выше схему, только с более мощным нагрузочным трансформатором (нагрузочником).

С помощью этого «нагрузочника» мы могли поднимать ток до 1200 (А).

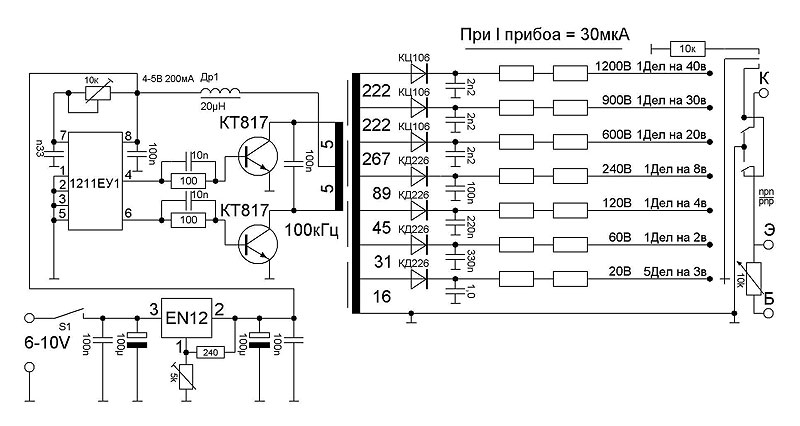

Но в настоящее время для прогрузки автоматических выключателей (и не только) мы активно используем испытательный прибор РЕТОМ-21.

Через его встроенный нагрузочный трансформатор можно поднимать ток до 200 (А) в течение длительного времени, 300 (А) в течение 1 минуты, 500 (А) в течение 5 секунд и даже 700 (А) в течение 0,5 секунд.

Если необходим ток побольше, то к РЕТОМу подключается нагрузочный трансформатор РЕТ-3000, который позволяет увеличить ток аж до 3500 (А).

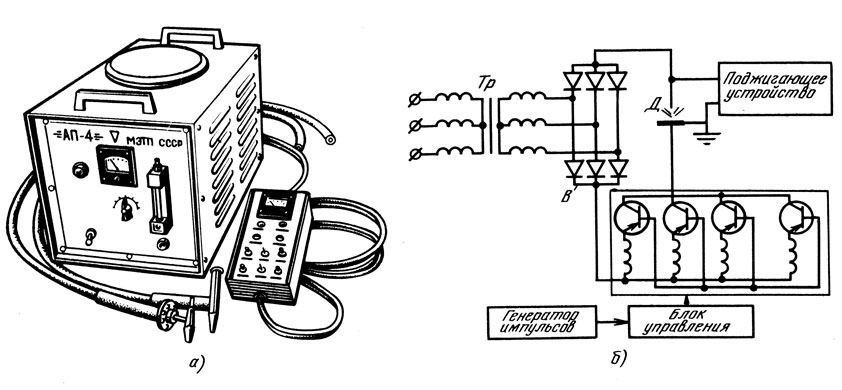

А вот весь приобретенный нами комплект: испытательный прибор РЕТОМ-21, измерительно-трансформаторый блок РЕТ-ВАХ-2000, нагрузочный трансформатор РЕТ-3000 и измерительный токовый преобразователь РЕТ-ДТ.

О приборе РЕТОМ-21 я еще напишу отдельный пост, где поделюсь своими впечатлениями о нем.

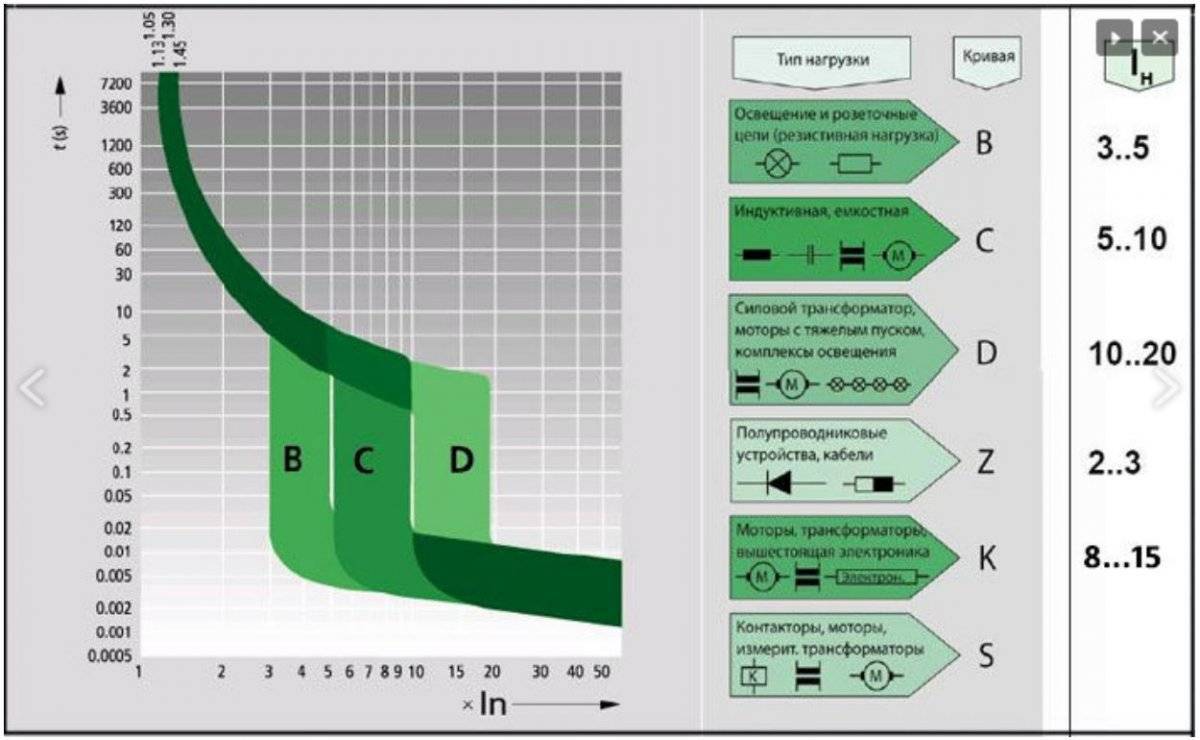

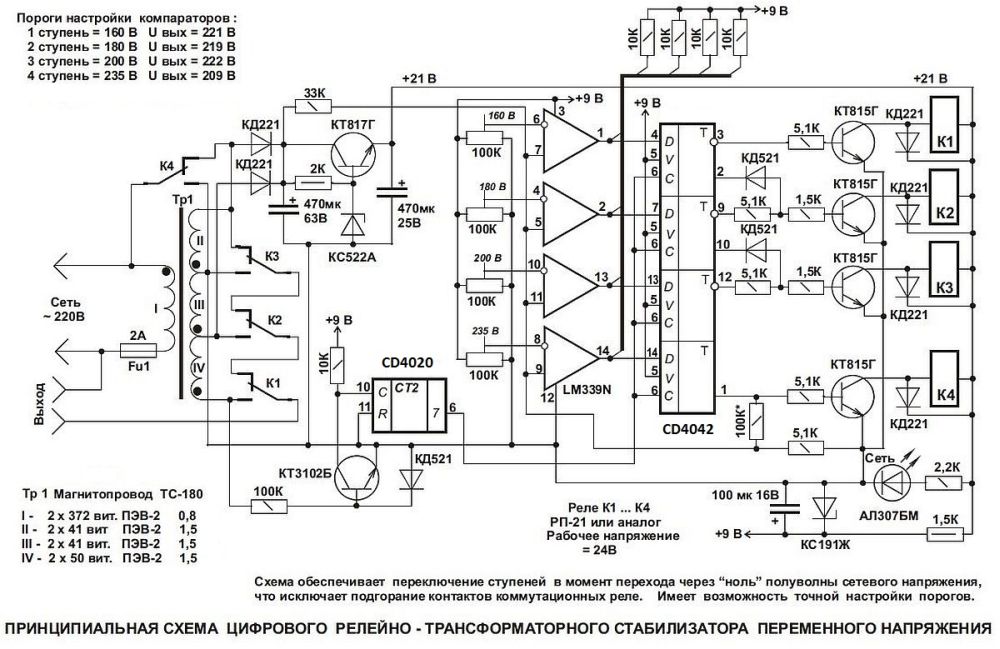

Как мы уже знаем из расшифровки, автомат ВА57-31 имеет электромагнитный и тепловой расцепители. Вот их время-токовая характеристика с холодного состояния при контрольной температуре 30°С и одновременной нагрузке всех полюсов. Цифрой 1 обозначена граница работы теплового расцепителя. Но мы к ней еще вернемся.

Автоматы ВА57-31 относятся к оборудованию промышленного назначения, поэтому проверка их расцепителей осуществляется, согласно требований ГОСТа Р 50030.2-2010 (МЭК 60947-2:2006).

Проверка электромагнитного расцепителя (расцепителя тока короткого замыкания)

Срабатывание электромагнитного расцепителя автоматического выключателя проверяют путем прогрузки его током, равным 80% и 120% от его тока уставки (ГОСТ Р 50030.2-2010, п.8.3.3.1.2).

Уставка электромагнитного расцепителя для рассматриваемого в данной статье автомата ВА57-31 составляет 1200 (А). Таким образом получается, что электромагнитный расцепитель:

- при испытательном токе 960 (А) должен сработать за время более 0,2 (сек.)

- при испытательном токе 1440 (А) должен сработать за время не более 0,2 (сек.)

Прогрузка током осуществляется по любым двум полюсам автомата, соединенных последовательно. В процессе испытаний полюса комбинируют.

Но лично я так не делаю и проверяю каждый полюс по отдельности. Таким образом я буду на 100% уверен в работоспособности именно того полюса автомата, который был прогружен. А при прогрузке сразу двух полюсов есть вероятность, что какой-нибудь один из полюсов не сработает и останется не проверенным, или вовсе неисправным.

Кстати, полюса у автоматов с электронными (полупроводниковыми) расцепителями необходимо проверять по отдельности (ГОСТ Р 50030.2-2010, п.8.3.3.1.2).

Собираем схему для проверки электромагнитного расцепителя.

Подключаем к источнику 3 (разъем U6) первичную обмотку нагрузочного трансформатора РЕТ-3000.

Затем по таблице Е.1 (из руководства по эксплуатации РЕТОМ-21) определяем необходимое количество витков и число параллельных кабелей вторичной обмотки. В качестве вторичной обмотки используются силовые кабели (8 перемычек) из комплекта к РЕТ-3000.

Для нашего примера нам нужно намотать на тороидальный нагрузочный трансформатор два витка вторичной обмотки, использовав 4 кабеля в параллель. Выглядеть это будет примерно так.

Свободные концы силовых кабелей с помощью струбцин необходимо подключить к полюсам автомата через промежуточные шинки.

Таким образом мы можем поднять ток до 2000 (А) на время не более 25 (сек. ), что нам будет вполне достаточно.

), что нам будет вполне достаточно.

Срабатывание автомата будем фиксировать по обрыву тока в цепи. Обрыв можно контролировать:

- отсутствием тока в силовой цепи источника питания

- с помощью секундомера и свободного полюса автомата

- с помощью токового преобразователя РЕТ-ДТ

Для нашего случая я использую третий способ, т.е. с помощью токового преобразователя РЕТ-ДТ.

Теперь обхватываем четыре параллельных кабеля с помощью синего измерительного кольца (его еще называют поясом Роговского или катушкой Роговского с воздушным сердечником). Для этого у него имеется специальный фиксирующийся замок.

С помощью измерительного кольца будет происходить измерение тока в силовой цепи. Измерительное кольцо соединено с интегратором, который преобразует измеренный ток в низковольтное напряжение 3 (В).

На интеграторе устанавливаем переключатель на диапазон измерений «3кА (1В/кА)» и включаем его. Выходной кабель с интегратора подключаем к РЕТОМу-21 (канал PV1).

Теперь включаем автомат, затем РЕТОМ-21 и начинаем проверять электромагнитный расцепитель.

Здесь вдаваться в подробности работы с РЕТОМ-21 я не буду. Скажу лишь то, что повышать значение тока необходимо короткими импульсами, чтобы не вызвать срабатывание теплового расцепителя. Длительность импульса должна быть на 20-50% больше, чем время срабатывания электромагнитного расцепителя.

После отключения автомата его ручка будет находиться в промежуточном положении. Чтобы снова включить автомат, необходимо сначала сделать движение рукоятки вниз (в сторону «О»), а потом снова взвести ее.

Затем электромагнитный расцепитель каждого полюса необходимо дополнительно проверить током, указанным в паспорте на конкретный тип автомата. Открываем паспорт и смотрим, что для ВА57-31 этот ток составляет 1,3 от тока уставки электромагнитного расцепителя, а значит нам необходимо прогрузить каждый полюс в отдельности током 1560 (А) и он должен отключится за время не более 0,2 сек.

Электромагнитные расцепители у испытуемых автоматов в этот раз я не проверял, т.к. изначальной задачей была проверка только лишь тепловых расцепителей. Так уж мы договорились с заказчиком, да и времени, как всегда, было мало — очень срочный заказ.

Проверка теплового расцепителя (расцепителя токов перегрузки)

Проверку теплового расцепителя автоматического выключателя необходимо проводить при контрольной температуре, которая равна 30°С, иначе в значение номинального тока придется вводить поправочный коэффициент, согласно приведенного ниже графика.

Во время испытаний температура в помещении электролаборатории была около 25-26°С, а значит номинальный ток теплового расцепителя необходимо умножить на коэффициент (примерно К=1,03), т.е. номинальный ток теплового расцепителя с учетом температуры в помещении нужно принимать, как 103 (А).

Разница между значениями не существенная, поэтому принимаю номинальный ток теплового расцепителя за 100 (А).

Если в процессе испытаний возникнут сомнения по измеренным значениям, то перепроверю автомат уже с учетом поправочного коэффициента.

Тепловой расцепитель автоматического выключателя ВА57-31 имеет обратнозависимую выдержку времени и проверяется согласно ГОСТ Р 50030.2-2010 (п.8.3.3.1.3.b и п.7.2.1.2.4.b).

Сначала тепловой расцепитель проверяют при токе 1,05-кратным от его тока уставки. Это значит, что при токе 105 (А) автомат должен отключиться за время не ранее, чем 2 часа. Если у Вас номинальный ток автомата меньше или равен 63 (А), то не ранее, чем через час.

Прогружают одновременно три последовательно-подключенных полюса автомата.

По сути, 1,05 от номинального тока — это и есть условный ток не расцепления.

Затем ток быстро поднимают до 1,3-кратного значения тока уставки. Автомат должен отключиться не позднее, чем через 2 часа. Здесь аналогично, если у Вас номинальный ток автомата меньше или равен 63 (А), то не позднее, чем через час.

Как видите, такие испытания занимают массу времени (как минимум 3-4 часа на один автомат).

Поэтому первые две проверки теплового расцепителя по условным токам нерасцепления и расцепления, мы опускаем, а переходим непосредственно к дополнительной проверке, предусмотренной производителем.

Каждый полюс автомата необходимо прогрузить током, указанным в паспорте завода-изготовителя. В паспорте на ВА57-31 указано, что прогрузка автомата осуществляется 2-кратным током для каждого полюса по отдельности. При этом автомат должен сработать за время от 30 до 500 (сек.).

Таким образом получается, что при токе 200 (А) автомат должен отключиться за время от 30 до 500 сек.

Итак, собираем схему для проверки теплового расцепителя.

Схема аналогичная предыдущей, только без внешнего нагрузочного трансформатора РЕТ-3000. Для проверки тепловых расцепителей мне будет достаточно встроенного источника тока (про характеристики внутреннего нагрузочного трансформатора я говорил выше по тексту) и кабеля меньшего сечения из стандартного комплекта РЕТОМ-21.

Подключаем одни концы кабеля к источнику 3 (выход I5 переменного тока), а другие — к первому полюсу (1-2) автоматического выключателя.

Срабатывание автомата, как и в предыдущей схеме, будем фиксировать по обрыву тока в цепи с помощью измерительного преобразователя РЕТ-ДТ. Обхватываем жилу силового кабеля с помощью измерительного кольца и защелкиваем замок.

Выставляем на интеграторе переключатель в диапазон измерений «300А (10мВ/А)» и включаем его.

Выходной кабель с интегратора подключаем к РЕТОМу-21 (канал PV1).

Готово. Можно приступать к измерениям.

Наводим ток 200 (А) и отсчитываем время отключения автомата.

Автомат отключился за время 191,9 (сек.).

Измеренные значения по всем полюсам:

- полюс (1-2) — 191,9 (сек.)

- полюс (3-4) — 188,1 (сек.)

- полюс (5-6) — 151,3 (сек.)

Пределы работы теплового расцепителя ВА57-31 соответствуют заводским данным, ПУЭ (п.

1.8.37.3.2), ПТЭЭП (п.28.6) и требованиям ГОСТ Р 50030.2-2010 (п.8.3.3.1.3).

По результатам измерений оформляем протокол утвержденной формы.

Для наглядности процесс проверки теплового расцепителя по одному полюсу я снял на видео (к сожалению, на остальные полюса не хватило заряда аккумулятора, так что как-нибудь в другой раз):

P.S. Вот таким образом проводятся проверки действия расцепителей автоматических выключателей промышленного назначения. Автоматы бытового назначения проверяются несколько иначе. Об этом я расскажу Вам в ближайшее время. Спасибо за внимание.

Если статья была Вам полезна, то поделитесь ей со своими друзьями:

Как создать схемный символ и посадочное место контрольной точки в Altium Designer | Блог

Захария Петерсон

| Создано: 5 апреля 2020 г.  |

Обновлено: 16 ноября 2020 г.

|

Обновлено: 16 ноября 2020 г.

Тестирование платы без покрытия похоже на момент истины, когда ваш производитель и ваша команда разработчиков определяют, проходит ли плата проверку. Некоторые основные испытательные приспособления и контрольные точки должны быть указаны в вашей схеме и топологии печатной платы, особенно когда они имеют решающее значение для оценки функциональности платы. Итак, как лучше всего это сделать?

Вы можете положиться на своего производителя в назначении контрольных точек, но для критических блоков схемы вам следует подумать о размещении их самостоятельно. В зависимости от вашей компоновки и компонентов ваш производитель может не иметь возможности добраться до существующих контактных площадок на каждом критическом компоненте во время внутрисхемного испытания (ICT). Однако вы можете создать собственный схематический символ контрольной точки и данные посадочного места для использования на плате с помощью инструментов САПР в Altium Designer. Затем вы можете легко разместить символ контрольной точки и посадочное место на плате, используя редакторы схемы и компоновки.

Затем вы можете легко разместить символ контрольной точки и посадочное место на плате, используя редакторы схемы и компоновки.

Проще говоря, контрольная точка печатной платы представляет собой электрическую площадку или переходное отверстие, которое можно исследовать во время ICT. Эти точки используются для контроля напряжения, тока и/или поведения сигнала в определенных цепях. Их также можно использовать для подачи сигналов в цепь. Площадка на существующем компоненте или конкретное отверстие в существующем макете может быть назначена в качестве контрольной точки. Другой вариант — создать пользовательские контрольные точки на схеме и импортировать их в топологию. Это хорошая идея, если вы подозреваете, что контактная площадка компонента не будет доступна с пробником после сборки, или если вы хотите отслеживать свои контрольные точки непосредственно на схеме.

Обычные контактные площадки или контрольные точки переходных отверстий подходят не для всех цепей и устройств, поскольку они могут исказить поведение сигнала при чрезвычайно высоких скоростях и частотах фронтов. Если вы поместите пользовательскую площадку в качестве контрольной точки, она займет немного места на макете. Тем не менее, они по-прежнему полезны для различных измерений. Если вы работаете в области очень высоких скоростей/высоких частот и вам необходимо собрать точные измерения поведения сигнала на межсоединениях, вам следует использовать некоторые структуры проверки на плате прототипа или тестовом образце.

Первым шагом в создании пользовательской контрольной точки является создание символа схемы. Для этого вы в основном создаете пользовательский компонент, поэтому вам потребуется библиотека схем (файл .SchLib) и библиотека посадочных мест (файл .PcbLib), прикрепленные к вашему проекту. С помощью этих библиотек вы можете хранить данные своих пользовательских компонентов и даже импортировать эти данные в новый проект.

На приведенной ниже схеме показана схема понижающего преобразователя TPS62291DRVR с подключенным светодиодом. Предположим, мы хотим проверить выходное напряжение этого регулятора; нам нужно было бы провести измерение между VCC и землей, что требует двух контрольных точек. Создание пользовательского схематического символа контрольной точки и посадочного места позволяет выбрать размер контактной площадки для этой контрольной точки и поместить ее в схему.

Схема понижающего преобразователяПервый шаг — открыть библиотеку схем (ваш файл .SchLib) и создать новый компонент. На панели библиотеки SCH нажмите кнопку «Добавить», чтобы создать новый символ. Появится небольшое поле, и вы сможете назвать свой новый компонент; Я назову свой «Testpoint1».

После нажатия OK появится пустой редактор символов. Отсюда вы можете нарисовать пользовательский схематический символ контрольной точки, используя инструменты в меню «Место», или вы можете использовать параметр «Мастер символов» в меню «Инструменты». Я нарисовал круг с помощью инструмента «Дуга» и поместил булавку в контрольную точку. Когда вы размещаете контакт, ваш выбор в поле Электрический тип на панели свойств должен быть установлен на «Пассив» для общей контрольной точки. Однако вы можете поместить это как вход, выход, ввод-вывод или другое свойство, в зависимости от того, как эта тестовая точка будет использоваться.

Я нарисовал круг с помощью инструмента «Дуга» и поместил булавку в контрольную точку. Когда вы размещаете контакт, ваш выбор в поле Электрический тип на панели свойств должен быть установлен на «Пассив» для общей контрольной точки. Однако вы можете поместить это как вход, выход, ввод-вывод или другое свойство, в зависимости от того, как эта тестовая точка будет использоваться.

После того, как вы нарисуете схематический символ контрольной точки, откройте панель «Свойства» и введите идентификатор элемента дизайна, обозначение и комментарий (см. выше). В раскрывающемся списке «Тип» вы должны выбрать «Стандартный (без спецификации)», так как это определит стандартный компонент, который не отображается в вашей спецификации. Выполнив эти задачи, вы готовы создать посадочное место.

Создание посадочного места

Теперь вам нужно создать посадочное место, чтобы прикрепить его к символу схемы контрольной точки. Откройте вашу библиотеку плат (ваш файл .PcbLib) и откройте панель библиотеки плат. Нажмите кнопку «Добавить», чтобы создать новый след. Появится пустой графический редактор. Нажмите кнопку Edit на панели PCB Library, чтобы изменить имя и тип посадочного места. Вы увидите поле на изображении ниже. Я назвал свой посадочное место «Testpoint1» и установил тип посадочного места «Стандартный (без спецификации)».

Откройте вашу библиотеку плат (ваш файл .PcbLib) и откройте панель библиотеки плат. Нажмите кнопку «Добавить», чтобы создать новый след. Появится пустой графический редактор. Нажмите кнопку Edit на панели PCB Library, чтобы изменить имя и тип посадочного места. Вы увидите поле на изображении ниже. Я назвал свой посадочное место «Testpoint1» и установил тип посадочного места «Стандартный (без спецификации)».

Поскольку большинство контрольных точек представляют собой просто контактные площадки, вы можете просто поместить контактную площадку в редактор с помощью инструментов в верхней части окна. Геометрия площадки будет соответствовать размерам одного из ваших шаблонов площадки. Как только вы разместите контактную площадку, щелкните ее правой кнопкой мыши и выберите «Свойства». Отсюда вы можете выбрать другой шаблон пэда или создать полностью пользовательский пэд.

Во-первых, убедитесь, что обозначение этой контактной площадки соответствует обозначению, которое вы использовали в редакторе схемных символов. Вы можете выбрать слой, который хотите использовать для размещения этой контрольной точки; это обычно просто помещается на верхний слой. После того, как вы выберете форму, вы можете выбрать размер пэда. Обратите внимание, что закругленная форма контактной площадки по умолчанию будет включать в себя отверстие; убедитесь, что для параметра «Смещение отверстия от центра (X/Y)» установлено значение 0, чтобы удалить отверстие. Если вы не сделаете этого с закругленной площадкой, то вы фактически создали визу.

Вы можете выбрать слой, который хотите использовать для размещения этой контрольной точки; это обычно просто помещается на верхний слой. После того, как вы выберете форму, вы можете выбрать размер пэда. Обратите внимание, что закругленная форма контактной площадки по умолчанию будет включать в себя отверстие; убедитесь, что для параметра «Смещение отверстия от центра (X/Y)» установлено значение 0, чтобы удалить отверстие. Если вы не сделаете этого с закругленной площадкой, то вы фактически создали визу.

На изображении ниже я использовал закругленную прямоугольную форму площадки. Типичный размер площадки для контрольных точек составляет от 25 до 40 мил; Я использовал 1 мм (40 мил) в качестве размера подушечки. Последним пунктом является указание типа контрольной точки на панели «Свойства». Если вы прокрутите вниз до нижней части панели «Свойства», вы увидите параметры для назначения этой контрольной точки для изготовления, сборки или того и другого.

Мое посадочное место контрольной точкиНазначение посадочного места символу схемы

Последним шагом является привязка посадочного места к условному обозначению контрольной точки. Вернитесь в библиотеку схем, выберите созданный вами символ контрольной точки и нажмите «Добавить посадочное место» в нижней части экрана. Перейдите в папку вашего проекта и выберите файл библиотеки печатных плат. Выбрав файл библиотеки печатных плат, прокручивайте список доступных посадочных мест, пока не найдете созданный вами посадочное место размера контрольной точки печатной платы.

Вернитесь в библиотеку схем, выберите созданный вами символ контрольной точки и нажмите «Добавить посадочное место» в нижней части экрана. Перейдите в папку вашего проекта и выберите файл библиотеки печатных плат. Выбрав файл библиотеки печатных плат, прокручивайте список доступных посадочных мест, пока не найдете созданный вами посадочное место размера контрольной точки печатной платы.

После того, как вы нажмете OK на этих экранах, вы успешно создали схематический символ n тестовой точки Altium и его посадочное место на печатной плате. Теперь вы готовы приступить к размещению контрольных точек на вашей схеме и разводке печатной платы. Вы можете повторить этот процесс, чтобы создать другие типы контрольных точек и разместить их в своем проекте. Обратите внимание, что я создал контактную площадку в качестве контрольной точки, но вы также можете создать контрольную точку перехода, выполнив те же действия. Просто выполните те же шаги и оставьте металлизированное отверстие в подушке.

Просто выполните те же шаги и оставьте металлизированное отверстие в подушке.

Показанный здесь пример схематического символа контрольной точки использует преимущества полного набора функций САПР в Altium Designer®. Когда вы используете эту мощную платформу для проектирования печатных плат, вы получаете доступ к полному набору инструментов проектирования, которые интегрируются с функциями моделирования перед компоновкой, функциями моделирования целостности сигналов и инструментами планирования производства. Вы также получите конструктивные особенности, необходимые для проектирования печатных плат для передовых приложений. Создание контрольных точек Altium полностью оптимизировано и просто для всех уровней опыта.

Теперь вы можете загрузить бесплатную пробную версию Altium Designer и узнать больше о лучших в отрасли инструментах компоновки, моделирования и планирования производства. Поговорите с экспертом Altium сегодня, чтобы узнать больше.

Посмотрите соответствующее видео о создании посадочных мест и другие советы и руководства на канале Altium Academy Youtube

Проектирование печатной платы для внутрисхемных тестеров

Главная Дизайн печатной платы Схема печатной платы для внутрисхемных тестеров

Джек Олсон

| Создано: 1 июня 2020 г.  |  Обновлено: 27 декабря 2020 г.

Содержание

- Контрольный список тестируемости на уровне схемы

- Контрольный список тестируемости на уровне компоновки печатной платы

- Настройка контрольных точек для внутрисхемного тестирования

- Проверка проектов с помощью существующих приспособлений ИКТ

- Создание отчета о контрольных точках для производства

Сегодня в производстве электроники доступно множество типов испытаний печатных плат, каждое из которых имеет уникальные цели и характеристики. В этой статье представлены рекомендации на уровне проектирования (схема и компоновка), позволяющие использовать приспособления для внутрисхемного тестирования (ICT) для проверки правильности сборки компонентов. Эти простые испытательные приспособления позволяют протестировать вашу плату в собранном виде, что помогает выявить и удалить неисправные платы из производственного цикла.

В этой статье представлены рекомендации на уровне проектирования (схема и компоновка), позволяющие использовать приспособления для внутрисхемного тестирования (ICT) для проверки правильности сборки компонентов. Эти простые испытательные приспособления позволяют протестировать вашу плату в собранном виде, что помогает выявить и удалить неисправные платы из производственного цикла.

Следующие контрольные списки можно использовать, когда для вашей конструкции будет разработано приспособление для внутрисхемного тестирования. Эти рекомендации не касаются тестеров летающих зондов, инструментов автоматизированного оптического контроля (AOI), рентгеновских лучей или технологии граничного сканирования.

Контрольные точки можно легко создать на схеме с помощью инструментов САПР в редакторе схем. После создания контрольных точек существует несколько методов, которые можно использовать на уровне схемы, чтобы включить внутрисхемное тестирование и обеспечить надежность теста:

- Соединение линий управления ИС с высоким или низким уровнем с помощью отдельных подтягивающих или подтягивающих резисторов

- Привязать неиспользуемые входы к высокому или низкому уровню с помощью отдельных подтягивающих или понижающих резисторов

- Включите метод для отключения часов (может быть выполнено с помощью перемычек, буфера с тремя состояниями или включения линии генератора, если доступно)

- Обеспечить методы отключения для программируемых логических устройств (PLD), специализированных интегральных схем (ASIC) и других пользовательских устройств

- Обеспечьте «методы отключения» для устройств с шиной, сильноточных устройств, флэш-памяти, EEPROM и цифро-аналоговых преобразователей

- Обеспечьте схему для отключения цифровых контуров обратной связи

- Обеспечьте средства для отключения встроенного PROM

- Изолировать цепи сброса при включении питания от других цифровых цепей

Ниже приведены некоторые рекомендации по проектированию контрольных точек, которые можно реализовать в Altium Designer на стороне печатной платы. Рассмотрите как можно больше из следующих идей, чтобы облегчить испытания, проводимые вашими производителями:

Рассмотрите как можно больше из следующих идей, чтобы облегчить испытания, проводимые вашими производителями:

- Держите компоненты и контрольные точки на расстоянии не менее 3,2 мм (0,125) от краев платы (предпочтительно 3,8 мм или 0,150 дюйма).

- Обеспечьте как минимум два неметаллизированных инструментальных отверстия диаметром 3,2 мм (0,125), предпочтительно в противоположных углах, и оставьте вокруг них кольцевую зону шириной 3,2 мм, свободную от компонентов и контрольных точек. Рассмотрите возможность использования шаблона «ключ», чтобы платы нельзя было вставлять задом наперёд.

- Двухстороннее тестовое приспособление стоит дороже, поэтому старайтесь размещать все тестовые точки на одной стороне платы, обычно внизу или на стороне с наименьшей сложностью схемы. Если верхняя сторона платы должна использоваться для сайтов зондирования, используйте верхнюю часть только для некритических цепей. Держите контрольные точки для часов, контрольных контактов, контактов программирования, последовательных данных и сканирования границ внизу.

- Местами для контрольных точек могут быть сквозные выводы, специальные контактные площадки или переходные отверстия небольшого диаметра, но избегайте размещения контрольных точек на контактных площадках для поверхностного монтажа или позолоченных краевых штырях. Не используйте переходные отверстия большего диаметра в качестве мест для тестовых пробников. Размер отверстия должен быть 0,36 мм (0,014) или меньше.

- Для 100-процентной проверки предусмотрите по крайней мере одну тестовую площадку для каждой цепи.

- Обеспечьте наличие двух контактных площадок на сетях, подключенных к критически важным устройствам с низким импедансом (четырехпроводное тестирование Кельвина).

- Обеспечьте от 2 до 10 мест для датчиков основного питания и не менее двух контрольных точек для каждой изолированной цепи питания/земли. Для первичного заземления предусмотрите множество мест для зондов, рассмотрите одну контрольную точку на каждые двадцать заземлений или рассмотрите сетку, по крайней мере, одну на квадратный дюйм.

- Места датчиков с диаметром площадки 1,0 мм (0,040) являются предпочтительными, 0,9 мм (0,035) допустимы, 0,8 мм (0,031) могут использоваться, если для выравнивания доступны инструментальные отверстия, но меньшие диаметры уменьшат повторяемость контакта.

- Старайтесь размещать датчики на расстоянии не менее 2,5 мм (0,100) друг от друга, от центра к центру. На самом деле колодки 0,9 мм (0,035) с шагом 1,8 мм (0,070) многими считаются стандартными. Возможно более близкое расстояние, но это потребует использования более тонких, менее надежных и более дорогих зондов.

- Контрольные точки должны быть равномерно распределены по поверхности платы. Высокая нагрузка в перегруженных местах может привести к деформации досок.

- Держите высокие компоненты на стороне, которая не измеряется. Платформа должна быть вырезана в местах, где высота компонентов превышает 6,4 мм (0,255) на измеряемой стороне. Для них держите контрольные точки на расстоянии не менее 5,0 мм (0,200).

- Для компонентов высотой более 2,6 мм (0,100) соблюдайте минимальный зазор 2,0 мм (0,080) от края до края. Для всех других компонентов держите тестовые площадки на расстоянии не менее 1,0 мм (0,040) от корпуса компонента, от края до края.

- Если для размещения тестовых щупов используются сквозные отверстия в компонентах, убедитесь, что выводы достаточно прочны, чтобы выдерживать сжимающее усилие (будьте осторожны при использовании светодиодов или некоторых типов трансформаторов). Кроме того, убедитесь, что выводы PTH будут присутствовать во всех версиях сборки (не удалены).

- Если конструкция состоит из панелей, постарайтесь предусмотреть хотя бы одно отверстие для инструментов на каждой плате в дополнение к отверстиям для инструментов в направляющих.

Altium Designer® предоставляет диспетчер тестовых точек, который помогает проанализировать ваш проект на предмет пригодности для тестирования.

Доступ к этой функции осуществляется через Главное меню>Инструменты>Менеджер тестовых точек:

Тестовые приспособления очень дороги, но часто можно изменить существующее приспособление, чтобы приспособить его к ревизии, вместо того, чтобы разрабатывать новые. Если есть возможность использовать существующее приспособление, это будет проще, быстрее и дешевле при соблюдении следующих указаний:

Если есть возможность использовать существующее приспособление, это будет проще, быстрее и дешевле при соблюдении следующих указаний:

- Не перемещайте отверстия для штифтов инструмента.

- Не перемещайте контрольные точки без крайней необходимости.

- Не размещайте новую контрольную точку в пределах 0,100 дюйма от существующей контрольной точки (или от удаляемой контрольной точки).

- Не переименовывать существующие компоненты.

- Не называйте новые компоненты теми же именами, что и удаленные компоненты.

- Если соединение в сети изменилось, переименуйте сеть.

- Если сеть разбивается на две или более цепей, не используйте повторно старое имя сети; создавать новые сетевые имена.

- Даже если первоначальный диаметр контрольной точки был меньше, попробуйте увеличить диаметр новых контрольных точек до 0,040 дюйма, чтобы обеспечить надежный контакт. точным, как при изготовлении оригинального приспособления.)

Система Altium Designer может экспортировать отчет о контрольных точках, и это можно автоматизировать как часть конфигурации OutJob: уменьшит вероятность ошибки и сделает корректировки для ревизий менее дорогими и более надежными.

ОТКАЗ ОТ ОТВЕТСТВЕННОСТИ: Приведенные здесь советы следует понимать только как руководство для начала работы. Электронная промышленность развивается быстро, и стандарты постоянно меняются. Если что-либо, упомянутое в статье выше, противоречит вашему собственному процессу проектирования, проконсультируйтесь с вашими партнерами-производителями и внесите коррективы (если таковые имеются) в соответствии с вашим процессом внутрисхемного тестирования.

Для получения дополнительной информации

Вот стандарт тестирования, опубликованный Ассоциацией технологий поверхностного монтажа:

SMTA-TP-101 РУКОВОДСТВО ПО ТЕСТИРОВАНИЮ

Документация Altium

- О контрольных точках

- О диспетчере тестовых точек

Для получения дополнительной информации о том, как тестирование выполняется на производстве, см. две статьи блога Altium, написанные Келлой Нэк:0076

Хотите узнать больше о том, как Altium может помочь вам в разработке вашей следующей печатной платы? Поговорите с экспертом Altium.

Об авторе

Об авторе

Джек Олсон занимается проектированием печатных плат более тридцати лет. Он имеет сертификаты CID, CID+ от IPC, работал в нескольких комитетах по разработке стандартов IPC и был награжден тремя наградами за выдающиеся заслуги за свое участие. Ему нравятся все аспекты разработки печатных плат, он благодарен за то, что может зарабатывать на жизнь решением головоломок, и надеется продолжить «серфинг по кривой обучения».

Больше контента от Jack Olson

Связанные ресурсы

Риск против. Вознаграждение Во время недавней выставки IPC APEX было много дискуссий о SAP или полуаддитивных процессах производства печатных плат. Как и в случае с любой новой технологией в производстве печатных плат, были люди, которые были рады сразу же начать проектирование с гораздо меньшими размерами элементов и проработать неизбежные изменения в традиционном мыслительном процессе. Другие находятся в режиме «подождем и посмотрим», и, конечно, есть и несколько скептиков. Было несколько стендов

Читать статью

Другие находятся в режиме «подождем и посмотрим», и, конечно, есть и несколько скептиков. Было несколько стендов

Читать статью

Сравнение вариантов встроенной вычислительной платформы искусственного интеллекта от NVIDIA Каждая новая встроенная вычислительная платформа ИИ стирает границы между человеком и машиной… Когда я впервые начал работать с приложениями машинного обучения, в частности с классификацией текста и анализом тональности, я работал с клиентом электронной коммерции, собирая все на веб-сервере. Учитывая огромное количество данных, с которыми мы продолжаем работать ежедневно, имело смысл построить нашу платформу только на выделенном сервере. Для некоторых приложений ИИ Читать статью

Завод eSmart приступает к изготовлению печатных плат

Мы все говорим о промышленной революции. Мир пережил ряд «промышленных революций» с момента создания паровой энергии в Англии. На самом деле, мы говорим о трех таких революциях с момента первой. В начале 2010-х правительство Германии предложило четвертую промышленную революцию, которую они назвали INDUSTRU 4.0. Сегодня мы также называем его «Умная фабрика»! Но на сегодняшний день не было слишком много сообщений о прогрессе в этой программе.

Читать статью

Мир пережил ряд «промышленных революций» с момента создания паровой энергии в Англии. На самом деле, мы говорим о трех таких революциях с момента первой. В начале 2010-х правительство Германии предложило четвертую промышленную революцию, которую они назвали INDUSTRU 4.0. Сегодня мы также называем его «Умная фабрика»! Но на сегодняшний день не было слишком много сообщений о прогрессе в этой программе.

Читать статью

Встроенные системы обработки изображений с модульным оборудованием

Встроенные системы обработки изображений можно быстро развернуть благодаря модульным инструментам проектирования Благодаря достижениям в области промышленной автоматизации, автомобильных технологий, дистанционного зондирования и многого другого обработка изображений занимает центральное место во многих встроенных системах. Обработка изображений с помощью старых видеосистем была затруднена или невозможна из-за низкого качества многих систем обработки изображений с бесконечным временем безотказной работы. В результате старые системы камер могут быть разработаны для

Читать статью

Обработка изображений с помощью старых видеосистем была затруднена или невозможна из-за низкого качества многих систем обработки изображений с бесконечным временем безотказной работы. В результате старые системы камер могут быть разработаны для

Читать статью

Гиковские идеи подарков к празднику Приближается курортный сезон! Я спросил и у сообщества Altium, и у сообщества Altium Library, какие подарки для гиков они ищут, и добавил несколько своих собственных для первого в истории Руководства по подаркам для гиков Altium! Это в основном для фанатов электроники, но должно быть что-то для всех! Существует так много замечательных гиковских подарков, что было бы невозможно охватить их все, поэтому я старался придерживаться предложений сообщества. Затем я добавил всего несколько Читать статью

Yocto против Ubuntu: какая ОС лучше всего подходит для встроенного ИИ?

Если вы программист, то вы знаете об Ubuntu. Это один из стандартных дистрибутивов Linux для серверных сред, который использовался во многих встроенных приложениях. Однако есть и другие, лучшие варианты ОС для вашей следующей встраиваемой системы. У Yocto крутая кривая обучения, но он может быть лучшим выбором для вашего следующего встраиваемого приложения.

Читать статью

Это один из стандартных дистрибутивов Linux для серверных сред, который использовался во многих встроенных приложениях. Однако есть и другие, лучшие варианты ОС для вашей следующей встраиваемой системы. У Yocto крутая кривая обучения, но он может быть лучшим выбором для вашего следующего встраиваемого приложения.

Читать статью

Программное обеспечение с открытым исходным кодом — движущаяся цель

Программное обеспечение с открытым исходным кодом (OSS) является привлекательной альтернативой проприетарным программным платформам. В OSS есть за что любить. Низкая стоимость является основным фактором принятия решений для многих компаний. Другие хотят пользоваться свободой и гибкостью, чтобы модифицировать программное обеспечение в соответствии со своими конкретными требованиями. Некоторые компании не хотят зависеть от направления — или отсутствия направления — дорожных карт проприетарного программного обеспечения. тоже есть над чем побеспокоиться

Читать статью

тоже есть над чем побеспокоиться

Читать статью

Начало работы с вашими первыми электронными проектами в программном обеспечении Upverter (ранее Geppeto) Upverter (ранее известная как Geppetto) — это онлайн-платформа, которая позволяет любому, у кого есть доступ к современному браузеру, разработать новейшую макетную плату и перейти к мелкосерийному производству. Одна из проблем при запуске вашего продукта, особенно аппаратного, заключается в том, что он требует набора навыков и определенного уровня опыта. Upverter дает дизайнерам и стартапам, которые переходят в фазу роста, Читать статью

Руководство для предпринимателей по стоимости услуг по проектированию модульных изделий и печатных плат

Ваше предпринимательское путешествие может выглядеть так.