Как собрать сварочный полуавтомат своими руками. Какие компоненты потребуются для сборки. Какие преимущества у самодельного сварочного полуавтомата. Каковы основные этапы сборки устройства.

Основные компоненты самодельного сварочного полуавтомата

Для сборки простого и надежного сварочного полуавтомата своими руками потребуются следующие основные компоненты:

- Сварочный трансформатор мощностью 1,8-3 кВт

- Выпрямительный блок на диодах или тиристорах

- Дроссель для сглаживания пульсаций тока

- Механизм подачи сварочной проволоки

- Блок управления на основе реле или микроконтроллера

- Сварочная горелка с кабель-шлангом

- Редуктор и баллон с защитным газом (для сварки в среде защитных газов)

Преимущества самодельного сварочного полуавтомата

Изготовление сварочного полуавтомата своими руками имеет ряд преимуществ:

- Существенная экономия средств по сравнению с покупкой готового аппарата

- Возможность адаптировать конструкцию под свои потребности

- Глубокое понимание принципов работы устройства

- Возможность самостоятельного ремонта и модернизации

- Удовлетворение от создания сложного устройства своими руками

Основные этапы сборки сварочного полуавтомата

Процесс сборки самодельного сварочного полуавтомата включает следующие основные этапы:

- Изготовление или приобретение сварочного трансформатора

- Сборка выпрямительного блока

- Намотка дросселя

- Изготовление механизма подачи проволоки

- Сборка блока управления

- Монтаж компонентов в корпусе

- Подключение сварочной горелки

- Настройка и тестирование аппарата

Изготовление сварочного трансформатора

Сварочный трансформатор является ключевым элементом полуавтомата. Его можно изготовить самостоятельно или использовать готовый. При самостоятельном изготовлении:

- Используется железный сердечник от трансформатора ТС-270

- Первичная обмотка наматывается проводом сечением 2,5-4 мм²

- Вторичная обмотка выполняется медной шиной сечением 30-50 мм²

- Обмотки изолируются термостойкой лентой

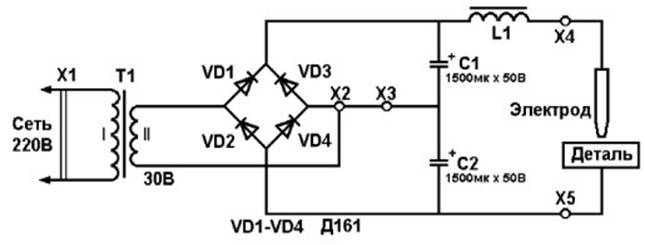

Сборка выпрямительного блока

Выпрямительный блок преобразует переменный ток трансформатора в постоянный. Для его сборки:

- Используются мощные диоды или тиристоры на ток 100-200 А

- Диоды/тиристоры устанавливаются на радиатор охлаждения

- Собирается мостовая схема выпрямления

- Устанавливается сглаживающий конденсатор большой емкости

Намотка сглаживающего дросселя

Дроссель сглаживает пульсации выпрямленного тока. Для его изготовления:

- Берется железный сердечник от трансформатора ТВС

- Наматывается 30-50 витков медной шины сечением 20-30 мм²

- Обмотка изолируется термостойкой лентой

- В магнитопроводе делается воздушный зазор 1-2 мм

Изготовление механизма подачи проволоки

Механизм подачи обеспечивает равномерную подачу сварочной проволоки. Его можно изготовить из:

- Моторедуктора от стеклоподъемника автомобиля

- Подающих роликов с насечкой

- Прижимного устройства с регулировкой усилия

- Направляющей втулки для проволоки

Сборка блока управления

Блок управления координирует работу всех узлов полуавтомата. Его можно собрать:

- На основе электромагнитных реле

- С использованием микроконтроллера Arduino

- На логических микросхемах

Блок управления обеспечивает:

- Включение/выключение сварочного тока

- Регулировку скорости подачи проволоки

- Управление подачей защитного газа

- Защиту от перегрузок

Монтаж компонентов в корпусе

Все компоненты монтируются в металлическом корпусе. При этом:

- Обеспечивается надежное заземление корпуса

- Силовые элементы размещаются на радиаторах охлаждения

- Устанавливается вентилятор принудительного охлаждения

- Монтируются разъемы для подключения сварочных кабелей

Настройка и тестирование аппарата

После сборки необходимо выполнить настройку и тестирование:

- Проверить все электрические соединения

- Настроить параметры блока управления

- Отрегулировать механизм подачи проволоки

- Выполнить пробную сварку для проверки работоспособности

Меры безопасности при сборке и эксплуатации

При самостоятельном изготовлении сварочного полуавтомата необходимо соблюдать следующие меры безопасности:

- Использовать средства индивидуальной защиты при сварке

- Обеспечить надежное заземление корпуса аппарата

- Не прикасаться к оголенным токоведущим частям

- Работать в хорошо вентилируемом помещении

- Не допускать попадания влаги внутрь аппарата

Заключение

Схема самодельного сварочного полуавтомата. | Самодельные сварочные аппараты, полуавтоматы, схемы

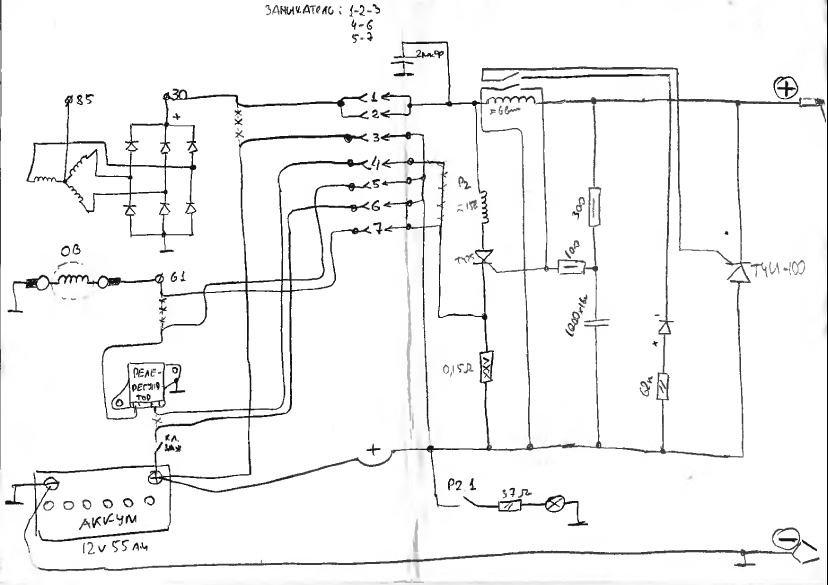

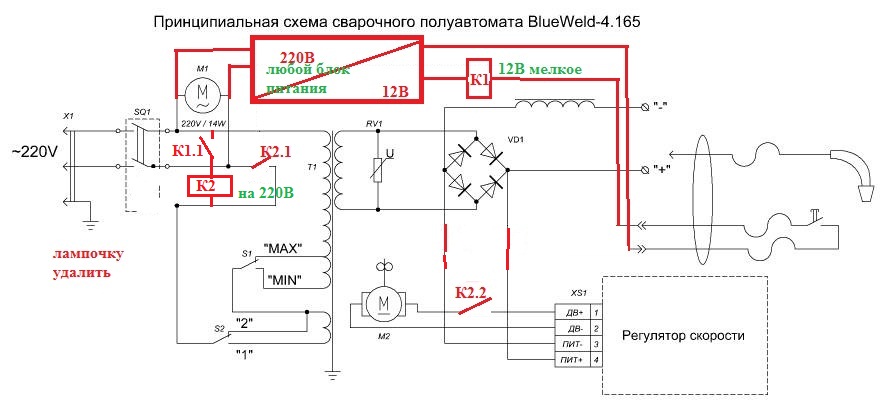

Представляем вам схему самодельного сварочного аппарата, собранного в домашних условиях и показавшего не плохие результаты.Данная схема работает в ручном режиме сварки и автоматическом (точеном), то есть можно варить точками.

Перебрав много схем сварочных аппаратов мы пришли к выводу, что сварочный полуавтомат должен работать следующим образом:

- при нажатии кнопки управления сначала должен податься углекислый газ, это делается для того, что бы горелка наполнилась газом.

- после задержки 1..3 секунды автоматически включается ток сварки и подача проволоки.

- после отпускания кнопки управления отключается подача проволоки.

- затем через 1…3 сек отключается подача углекислого газа, это нужно для того, что бы расславленный метал не окислился при остывании, и отключается сварочный ток.

В результате такой работы сварочного полуавтомата шов получается качественный.

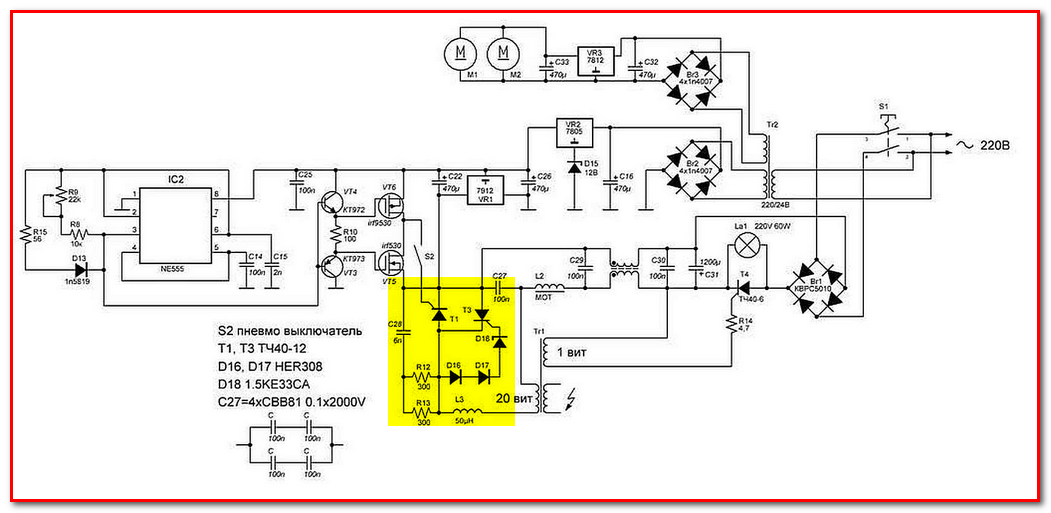

Исходя из этих требований нами была разработана схема сварочного полуавтомата, представленная на рисунке.

Схема работает следующим образом:1. Ручной режим.Переключатель SB1 в замкнутом состоянии.

При нажатии кнопки управления SA1 срабатывает реле К2, своими контактами К 2.1, К 2.2, К 2.3 включает реле К1 и К3.

Реле К1 контактами К1.1 включает подачу углекислого газа, К1.2 включает цепь питания электродвигателя, К1.3 отключает тормоз двигателя.

В это же время реле К3 своими контактами К3.1 отключает цепь питания двигателя и К3.2 отключает реле К5, которое отвечает за включение тока сварки, на время заданное резистором R2 (1…3 сек).

На данном этапе подается газ, двигатель подачи проволоки и ток сварки отключены.

Далее.. после разряда конденсатора С2 через цепь резистора R2 отключается реле К3 и своими контактами К3.1 включает двигатель подачи проволоки и контактами К3.2 включает реле К5, которое своими контактами К5. 1 включает ток сварки.

1 включает ток сварки.

В это время идет процесс сварки.

Далее.. При отпускании кнопки управления SA1 реле К2 отключается, своими контактами К 2.1, К 2.2 отключает реле К1.

Реле К1 контактами К1.2 отключает двигатель подачи проволоки, контактами К1.3 включает тормоз двигателя (так как любой двигатель имеет инертность — это необходимо, что бы после окончания сварки сварочная проволока моментально останавливалась), контакты К1.1 размыкают цепь питания конденсатора С3.

На данном сварка прекращена, двигатель подачи проволоки остановлен, ток сварки включен и подача углекислого газа продолжается.

Далее.. после разряда конденсатора С3 через резистор R3 (1…3 сек) отключается реле К4 отвечающее за подачу газа и реле К5 отвечающее за включение тока сварки.

2. Автоматический режим.Переключатель SB1 в разомкнутом состоянии.

При нажатии кнопки управления SA1 все процессы в схеме происходят, так же как и в ручном режиме, только время сварки задается не удержанием кнопки управления SA1, а цепочкой С1R1 (1. ..10 сек).

..10 сек).

Для чего нужен автоматический режим? Представьте, что нужно приварить крыло автомобиля. Если использовать ручной режим, то сварные швы по размеру будут разными и придется долго выравнивать все неровности.

Другое дело это автоматический режим, вам нужно будет настроить время сварки и силу тока, попробовать на какой нибудь опытной детали и можно варить не задумываясь о времени сварки. В этом случае все сварные швы будут одинаковые (точки).

Работает все просто, нажимаете на кнопку управления, держите ее и варите, схема после определенного времени, заданного резистором R1 отключит процесс сварки.

В аппарате можно использовать любые реле на ток коммутации (К1 и К3) — 5..10А, остальные реле (К2, К4, К5) — 400 мА.

Все элементы схемы не критичны, вместо силовых диодов можно использовать любые на ток 200 А, Тиристор управления сварочным током тоже любой на ток 200 А.

Для сглаживания пульсации и уменьшения брызг во время сварки нужно использовать сглаживающий дроссель L1. ( сварочный дроссель ) В качестве магнитопровода сварочного дросселя использован сердечник от лампового телевизора. В зазоры магнитопровода вставлены пластины из текстолита толщиной 2 мм. Способ намотки сварочного дросселя показан на рисунке.

Сварочный трансформатор мощностью 3 кВт намотан на кольцевом магнитопроводе и имеет следующие характеристики:Сначала наматывается первичная обмотка трансформатора, делаются отводы начиная с напряжения 160 в, далее 170 в, 180 в , 190 в, 200 в, 210 в, 220, в, 230 в, 240 в. проводом из меди сечением 5 мм. кв.

Вторичная обмотка наматывается по верх первичной проводом из меди сечением 20 мм. кв. Номинальное напряжение обмотки 20 вольт.

Таким образом мы имеем сварочный трансформатор с жесткой характеристикой (что очень важно для сварочного полуавтомата) и имеем 6 ступеней регулирования сварочного тока в форсированном режиме, 1 ступень нормальной работы трансформатора (220 в. превичная, 20 вольт вторичная) и 2 ступени пассивного режима работы трансформатора.

превичная, 20 вольт вторичная) и 2 ступени пассивного режима работы трансформатора.

Ступени регулирования тока вторичной обмотки:

17 в, 19 в, 20 в, 22 в, 23 в, 24 в, 25 в, 27 в, 28 вольт.

Двигатель подачи сварочной проволоки можно использовать любой редуктор стеклоочистителя автомобиля например от ВАЗ 2110.

Важно отметить, при проектировании протяжного механизма нужно учитывать, что максимальная скорость протяжки проволоки должна обеспечиваться на уровне 11 метров в минуту, минимальная 0.7 метра в минуту. Для этого нужно рассчитать диаметр ведущего колеса механизма подачи проволоки.

Клапан газа можно использовать от клапана подачи воды от омывателя заднего стекла автомобиля ВАЗ 2109. Другие типы клапанов автомобилей использовать не рекомендуется, например воздушный от ВАЗ 2105, так как после некоторого времени работы они начинают пропускать (нарушается герметичность клапана).

Данный полуавтомат сварка работает уже 3 года, зарекомендовал себя очень надежным.

Ответы на комментарии:

Топология печатной платы, не хотел выкладывать из за того что ни чего не понятно.. но заставили..

В качестве реле К1, К2, К3 можно использовать реле типа HJQ-22F-3Z с тремя группами контактов.

На фото такое же реле, только с четырьмя группами контактов HJQ-22F-4Z (показываю как выглядит).

Так как сам сварочный полуавтомат был утрачен, то по моей просьбе фото этого сварочного аппарата были любезно предоставлены посетителем сайта Андреем, который повторил эту схему.

Большое спасибо ему за это.

Внешний вид полуавтомата:

Компоновка, вид сверху:

Компоновка, вид сбоку:

Компоновка, вид сбоку, вид подающего механизма:

Протяжный механизм:

Плата управления сварочным полуавтоматом:

Диодный мост, дроссель, трансформатор питания схемы управления:

Автор фото полуавтомата: Андрей.

Фото блока управления и печатная плата присланная посетителем сайта Николаем (комментарий 100)

Печатную плату в формате программы Sprint-layout 5 можно скачать по этой ссылке:

Печатная плата281

Если возникнут вопросы, задавайте их в комментариях.

Автор статьи: Admin Svapka.Ru

Понравилась ли вам статья? Если не трудно, то проголосуйте пожалуйста:Похожие записи

Самодельный сварочный полуавтомат | Сварка своими руками

Сэкономить на приобретении сварочного полуавтомата возможно, если собрать его самостоятельно. При этом можно получить высококачественную сварку для ответственных конструкций, например, автомобиля, которая ни в чем не будет уступать дорогому аппарату, купленному в магазине. Сварочным оборудованием собранным своими руками, доступно выполнение качественной сварки и получение прочных соединений.

Вариант полуавтомата №1 «Собрать с нуля»

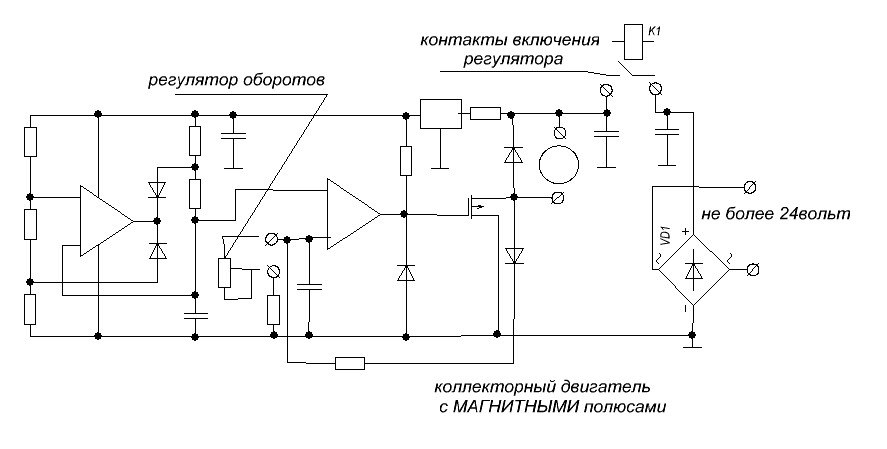

Схема приведенная ниже проверена, по ней собраны и успешно работают несколько сварочных аппаратов, которые жужжат бесперебойно уже не один год.

Приведенная схема упрощена специально, чтобы со сборкой мог справится даже новичек, не владеющий особыми знаниями.

Силовой трансформатор Tr1 намотан на лабораторный автотрансформатор на 10А. Первичную обмотку транса оставляем без изменений, но выводы для регулировки тока расположены через пятнадцать витков. Вторичная состоит из двух обмоток по тридцать витков

Дроссель L1 можно намотать на рамке от телевизионного трансформатора шиной из меди в две обмотки по тридцать витков)

Транс Tr2 подберите какой найдете на 13В, трехамперный.

Движок М2 –для подачи элетрода-проволоки можно взять от дворников старого автомобиля.

Движок М1 –вентилятор от системного блока (компа) – система охлаждения .

R4 – регулятор движения проволоки.

Релюшку включения силового трансформатора можно не устанавливать, так же можно обойтись без реле тормозной системы двигателя подачи.

Вариант №2. Берем за основу сварочник ММА.

За основу в самодельном полуавтомате можно взять обыкновенный инвертор постоянного тока для бытовых работ, который стоит не дорого. К примеру, инвертор MINIONE подойдет для этих целей.

Avrora Minione 1600

К минивану нужно собрать выпрямитель, который состоит из мощных диодов, дросселя и мощного, емкостью примерно 50мкФ, конденсатора. Приобрести шлаг, протяжный механизм, который продается отдельно. В качестве тормоза для катушки с присадочным материалом можно взять обычную резинку со старого магнитофона (если еще есть такой в хозяйстве). Он необходим для того, чтобы когда подача останавливается, катушка не продолжала свое вращение самостоятельно.

сварочная проволока 08Г2С

Для питания регулятора подачи проволоки можно использовать схему, которая состоит из автомобильных реле, блока питания на 12В, используемого для потолочного освещения, выпрямителя постоянного тока (блока диодов). Регулятор подключается к электродвигателю, который вращает катушку.

Простой и надежный сварочный полуавтомат — Меандр — занимательная электроника

Поделюсь с пользователями данного сайта секретом, как сделать простой и надежный сварочный полуавтомат. Аппарат заслужил наивысшую оценку, поэтому не пожелеете если соберете такой и себе. Чтобы повторить устройство не надо особых знаний по электротехнике, а схема не содержит дорогих и дефицитных деталей.

Сварочный полуавтомат своими рукамиСварочный полуавтомат своими руками

Вот и схема, максимально упрощеная, без лишних наворотов, проверена годами.

Трансформатор Tr1 — ЛАТР на 10А, Первичная обмотка без изменений, только тводы для регулировки тока через 15 витков. Вторичная — две обмотки по 30 витков из медной шины 6х3 мм.

Дроссель L1 намотан на сердечнике от трансформатора ТС-270 от телевизора, медной шиной 6х3.5 мм в две обмотки по 30 витков (каждая обмотка в два слоя по 15 витков).

Трансформатор Tr2 — любой 12-14В, 3А.

Мотор М2 — мотор подачи проволоки, использован от дворников ВАЗ классика.

Клапан К1 — клапан омывателя ВАЗ 2108

Мотор М1 — кулер от компьютерного блока питания, нужен для охлаждения при работе на больших токах.

Переменным резистором R4 регулируется скорость подачи проволоки.

РЕЛЕ ВКЛЮЧЕНИЯ СИЛОВОГО ТРАНСА НЕ СТАВИЛ! Прекрасно обхожусь без него, никаких дуг после остановки подачи нет!

Общий вид:

Сварочный полуавтомат своими рукамиСиловой трансформатор намотан на ЛАТР 10А

Сварочный полуавтомат своими рукамиСиловые диоды 250А на радиаторах, всегда чуть теплые.

Самодельный полуавтомат сварочный своими руками: схема, как правильно использовать

Сварочный полуавтомат может быть самодельным, сделанным из инвертора. Сразу скажем, что смастерить сварочный полуавтомат из инвертора своими руками непросто, но не невозможно. Тому, кто задумал смастерить полуавтомат своими руками из инвертора, следует изучить принцип его работы, посмотреть при необходимости видео или фото, посвященные данной теме, подготовить необходимые комплектующие и оборудование.

Как инвертор переделать в полуавтомат

Для работы понадобится:

- Инверторный аппарат, который может сформировать сварочный ток в 150 А.

- Механизм, подающий для полуавтомата (сварочную проволоку).

- Горелка.

- Шланг, через который идет сварочная проволока.

- Шланг для подачи в зону сварки защитного газа.

- Катушка со сварочной проволокой (потребуются некоторые переделки).

- Электронный блок управления.

Схема сварочного полуавтомата

Особое внимание уделяется переделке подающего устройства, подающего в зону сварки проволоку, которая передвигается по гибкому шлангу. Для получения качественного аккуратного сварного шва скорость подачи проволоки по гибкому шлангу и скорость ее расплавления должны соответствовать.

При сварке полуавтоматом используется проволока разного диаметра и из разных материалов, поэтому должна быть возможность регулирования скорости ее подачи. Этим занимается подающий механизм.

Наиболее распространенные диаметры проволоки в нашем случае: 0,8; 1; 1,2 и 1,6 мм. Перед сваркой проволока наматывается на катушки, являющиеся приставками, закрепляемыми нехитрыми крепежными элементами. Проволока в процессе сварки подается автоматически, благодаря чему значительно сокращается время технологической операции и повышается эффективность.

Проволока в процессе сварки подается автоматически, благодаря чему значительно сокращается время технологической операции и повышается эффективность.

Главный элемент электронной схемы блока управления — это микроконтроллер, отвечающий за стабилизацию и регулирование сварочного тока. От этого элемента зависят параметры тока и возможность регулирования их.

Переделываем инверторный трансформатор

Полуавтомат сварочный своими руками сделать можно путем переделки трансформатора инвертора. Для приведения характеристик инверторного трансформатора в соответствии с необходимыми, он обматывается медной полосой, обматывающейся термобумагой. Обыкновенный толстый провод для этих целей не используется, потому что он будет сильно нагреваться.

Вторичная обмотка тоже переделывается. Для этого нужно:

- Намотать обмотку из трех слоев жести, из которых каждый изолируется фторопластовой лентой.

- Концы обмоток спаять друг с другом для повышения проводимости токов.

В конструктивной схеме инвертора, используемого для включения в полуавтомат, должен быть предусмотрен вентилятор для охлаждения аппарата.

Настройка

При изготовлении полуавтомата из инвертора предварительно обесточьте оборудование. Для предотвращения перегрева устройства разместите его входной и выходной выпрямители, а также силовые ключи на радиаторах.

По выполнении вышеперечисленных процедур соедините силовую часть с блоком управления и подключите его к электросети. Когда загорится индикатор подключения к сети, подключите к выходам инвертора осциллограф. С помощью осциллографа найдите электрические импульсы в 40−50 кГц. Между формированием импульсов должно проходить 1,5 мкс, и регулируется это изменением величины напряжения, поступающего на вход.

Осциллограмма сварочного тока и напряжения: на обратной полярности — слева, на прямой полярности — справа

Проверьте, чтоб импульсы, которые отражаются на экране осциллографа, были прямоугольными, а фронт их составлял не больше 500 нс. Если проверяемые параметры такие как должны быть, подключите инвертор к электросети.

Если проверяемые параметры такие как должны быть, подключите инвертор к электросети.

Ток, который поступает от выхода, должен быть не меньше 120А. Если эта величина меньше, вероятно, что в провода оборудования идет напряжение, не превышающее 100 В. В таком случае оборудование тестируется изменением силы тока (плюс постоянно контролируется напряжение на конденсаторе). Также постоянно контролируется температура внутри устройства.

После тестирования проверьте аппарат под нагрузкой: подключите к сварочным проводам реостат сопротивлением не менее 0,5 Ом. Он должен выдержать ток в 60 А. Сила тока, поступающего на сварочную горелку, контролируется амперметром. Если она не соответствует требуемому значению, величину сопротивления подбирают эмпирически.

Использование

После запуска аппарата индикатор инвертора должен высветить значение силы тока — 120 А. Если значение иное, что-то сделано неверно. На индикаторе могут высветиться восьмерки. Чаще всего это происходит из-за недостаточного напряжения в сварочных проводах. Лучше сразу определить причину этой неисправности и устранить ее. Если все правильно, индикатор корректно покажет силу тока, регулируемого специальными кнопками. Интервал регулировки тока, обеспечивающий инверторы, лежит в пределах 20−160 А.

На индикаторе могут высветиться восьмерки. Чаще всего это происходит из-за недостаточного напряжения в сварочных проводах. Лучше сразу определить причину этой неисправности и устранить ее. Если все правильно, индикатор корректно покажет силу тока, регулируемого специальными кнопками. Интервал регулировки тока, обеспечивающий инверторы, лежит в пределах 20−160 А.

Контроль правильности работы

Чтобы полуавтомат прослужил длительный срок, рекомендуется все время контролировать температурный режим работы инвертора. С целью контроля одновременно нажимаются две кнопки, а после температура самого горячего из радиаторов инвертора выведется на индикатор. Нормальная рабочая температура — не больше 75 ° C .

Если будет больше, кроме информации, которая выводится на индикатор, инвертор будет издавать прерывистый звук, что сразу должно насторожить. При этом (или при замыкании термодатчика) электронная схема автоматически уменьшит рабочий ток до 20А, а звуковой сигнал идти будет, пока оборудование не придет в норму. О неисправности оборудования может говорить и код ошибки (Err), который высвечивается на индикаторе инвертора.

О неисправности оборудования может говорить и код ошибки (Err), который высвечивается на индикаторе инвертора.

Когда используется полуавтомат сварочный

Полуавтомат рекомендуется использовать, когда нужны точные аккуратные соединения стальных деталей. С помощью такого оборудования варят тонкий металл, что актуально, например, при ремонте кузовов автомобилей. Научиться работать с аппаратом помогут квалифицированные специалисты или обучающее видео.

Сварочный полуавтомат своими руками — схема для сборки

Изделие, которое предназначено для процесса сварки называется сварочным полуавтоматом. Аппараты для сварки бывают разных форм и видов, но главное, чтобы этот механизм надежно работал, был качественным, практичным, безопасным и служил долгие годы.

Схемы самодельных сварочных полуавтоматов можно найти в интернете или узнать, получив консультацию специалиста. Данный инструмент пригодится в любом хозяйстве, хранить его можно как дома, так и в гараже или на даче. Для того чтобы сварка полуавтомат своими руками работала, необходимо знать кое-что о принципах работы этого механизма.

Данный инструмент пригодится в любом хозяйстве, хранить его можно как дома, так и в гараже или на даче. Для того чтобы сварка полуавтомат своими руками работала, необходимо знать кое-что о принципах работы этого механизма.

Виды сварочных полуавтоматов

Во-первых, нужно отметить, что сварочные аппараты делятся на следующие виды:

- для сварки под слоем флюса;

- для сварки на газах;

- а также для сварки порошковой проволокой.

Бывает такое, что для качественного результата необходимо взаимодействие этих видов аппаратов.

Кроме вышеперечисленных видов, эти изделия делятся и по другим критериям и бывают:

- однокорпусные и двукорпусные;

- стационарные, переносные и передвижные;

- профессиональные, полупрофессиональные и любительские;

- тянущие, толкающие.

Иногда для полноценной и качественной работы необходимо приобрести дополнительное оборудование (например, баллон с углекислым газом).

Основные составляющие сварочного аппарата и принцип сварки

Сварочный полуавтомат своими руками, схема которого не представляет особой сложности, состоит из нескольких основных элементов:

- источник питания;

- устройство с основной функцией – управление сварочным током;

- рукава;

- горелки;

- зажимы.

Источником питания может служить трансформатор, инвертор или выпрямитель. От того, какой источник питания выбран, зависит объем и цена сварочника. Лучшими называют инверторные источники питания.

Электрическая схема сварочного полуавтомата предусматривает, что тип сварки влияет на слаженность работы оборудования в целом.

Принцип работы аппарата заключается в перемещении и регулировке грелки, в контроле и отслеживании сварочного процесса.

Также схемы самодельных сварочных аппаратов предусматривают определенную последовательность работы. На начальном этапе проходит подготовительная продувка системы для дальнейшей подачи газа. Следующим запускается источник питания дуги. Потом подается проволока и начинается движение полуавтомата с определенной скоростью. По окончании процесса, необходимо обеспечить заварку кратера и защиту шва.

Следующим запускается источник питания дуги. Потом подается проволока и начинается движение полуавтомата с определенной скоростью. По окончании процесса, необходимо обеспечить заварку кратера и защиту шва.

Нужно также учесть, что процесс сварки выполняется в специальном помещении с применением сварочного оборудования.

Сварка полуавтомат своими руками предусматривает обязательное соблюдение правил безопасности. Нужно проверить исправность всех механизмов, перепроверить заземлен ли корпус устройства. Во время сварки, нельзя облокачиваться или опираться на аппарат. Если с аппаратом возникли какие-то неполадки, следует немедленно прекратить работу и прибегнуть к помощи специалиста.

Плюсы и минусы сварочного аппарата, и советы по его изготовлению своими руками

Сварочный полуавтомат своими руками, схема которого рассмотрена выше, имеет свои достоинства и недочеты.

К преимуществам можно отнести высокий коэффициент полезного действия, минимальную потерю энергии и расход электротехнического материала. Этот современный механизм характеризуется небольшими габаритами и весом, высоким качеством шва и возможностью работы с любыми сплавами. Его удобно передвигать к месту сварки, и он имеет достаточно высокий уровень безопасности.

Этот современный механизм характеризуется небольшими габаритами и весом, высоким качеством шва и возможностью работы с любыми сплавами. Его удобно передвигать к месту сварки, и он имеет достаточно высокий уровень безопасности.

Недостатками этого аппарата можно считать его высокую стоимость и плохую работу в условиях отрицательных температур.

Существуют инструкции для изготовления полуавтоматов для сварки своими руками, которые, как правило, предусматривают их применение в мелких бытовых целях. Именно исходя из этого и производятся основные расчеты по его изготовлению. Лучше всего для изготовления этого аппарата ручным способом, использовать трансформаторное железо.

Изучив, что такое электросхема сварочного полуавтомата и основные принципы его действия можно без особого труда сделать сварочный аппарат самостоятельно. Важно не забывать об электробезопасности и правилах, удобнее выполнять работы по изготовлению сварочного полуавтомата в домашних условиях вдвоем. Также нужно помнить, что электрическая схема сварочного полуавтомата предусматривает предварительные расчеты, которые лучше лишний раз перепроверить.

Также нужно помнить, что электрическая схема сварочного полуавтомата предусматривает предварительные расчеты, которые лучше лишний раз перепроверить.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Схема простого сварочного полуавтомата

Сварочные полуавтоматы (СПА) находят все большее распространение в народном хозяйстве нашей страны. Их использование дает возможность многим мелким предприятиям эффективно сваривать металлические конструкции любой сложности.

В этой статье рассмотрена конструкция наиболее простого сварочного полуавтомата, а также основные принципы работы и требования, предъявляемые к сварочным не нажатом положении). В других подающих механизмах двигатели имеют обмотку реверса движения.

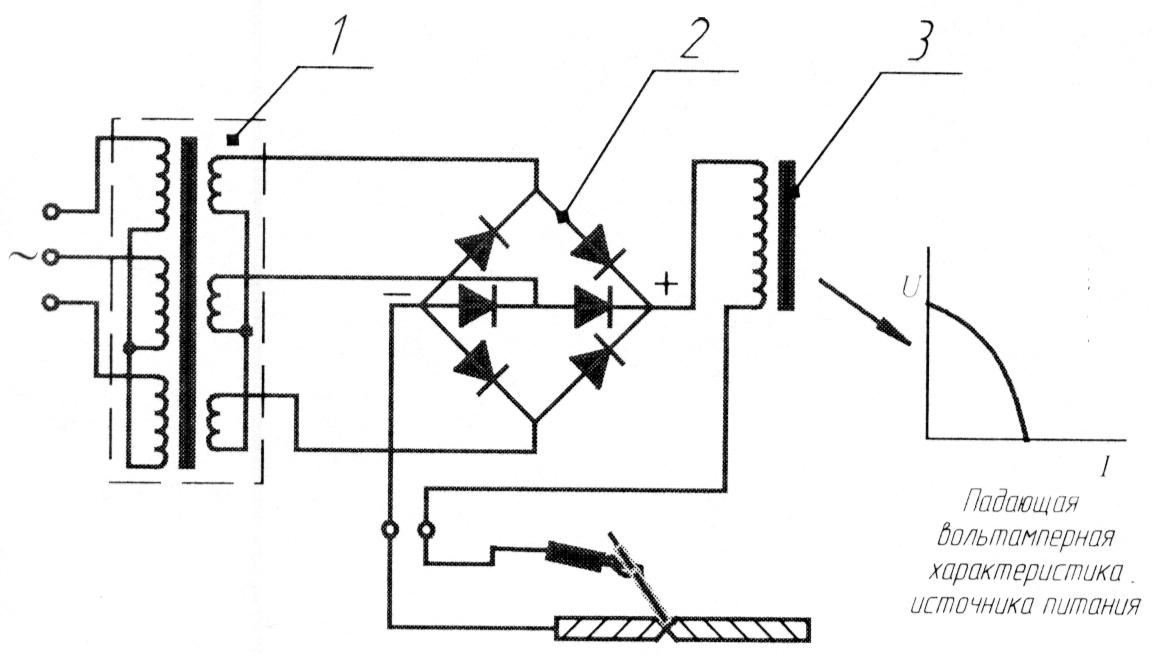

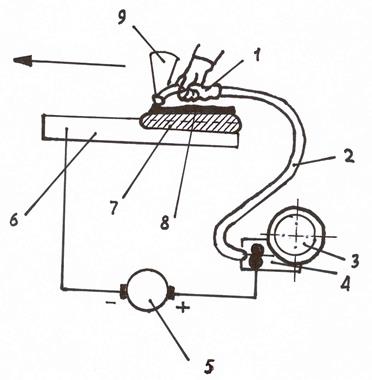

Рис. 1. Структурная схема.

В основном используют двигатели постоянного тока. В некоторых современных портативных СПА механизм подачи как бы вращается вокруг проволоки, тем самым, заставляя двигаться ее, благодаря нарезанию резьбы вокруг проволоки.

Существуют подающие механизмы, находящиеся на рукаве у самого наконечника, они выполнены в виде цанги, которая является сердечником соленоидной катушки. При воздействии импульса цанга захватывает проволоку и оттягивает ее на небольшое расстояние, отпуская проволоку только в конце движения. При поступлении серии импульсов проволока потихоньку двигается.

Рис. 2. Конструкция.

В данной статье остановимся на самом простом варианте. Для любого простого СПА необходим в первую очередь сварочный трансформатор. Так как СПА обязан проваривать металл толщиной до 3 мм, то с учетом [1, 2] его мощность должна быть 1,8-3 кВт при напряжении холостого хода 40-60 В и крутопадающей характеристике (можно с низким КПД, т.е. собранном в любительских условиях).

Для соблюдения мер безопасности в холостом режиме СПА не должен выдавать напряжение на наконечник рукава. Логика управления должна соответствовать диаграмме на рис. 3, где имк — напряжение включения СПА, снимаемое с микровыключателя; идв -напряжение, подаваемое на двигатель; ирев — напряжение, подаваемое на реверсивную обмотку двигателя; Ucna -напряжение, подаваемое на рукав и на отсекатель газа.

Рис. 3. Диаграмма логики управления.

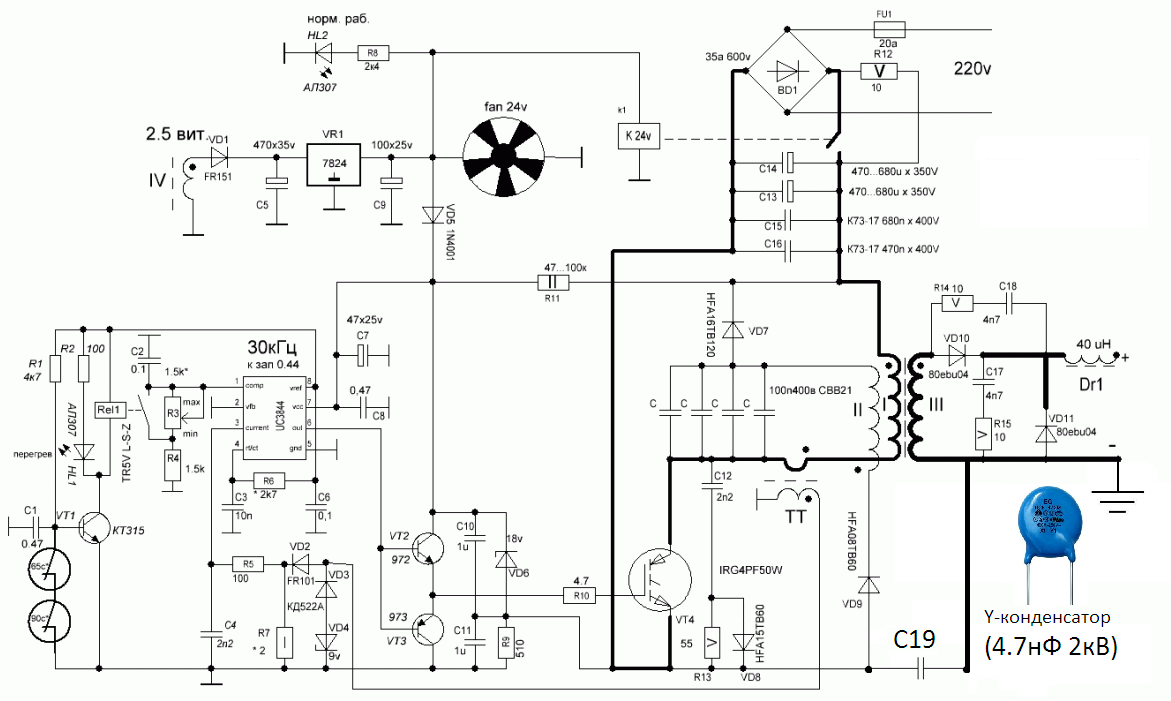

Принципиальная схема

Схема на рис.4 является наиболее распространенной, хотя имеет ряд недостатков. В некоторые СПА устанавливают трансформаторы с многовыводной первичной обмоткой.

Это делается для возможности регулировки тока. Но, как показали многолетние испытания, регулировка таким способом отрицательно сказывается на качестве свариваемого шва. Поэтому автор использовал сварочный реостат R2 (рис.4), который также применяется при сварке электродами.

Рис. 4. Принципиальная схема простого сварочного полуавтомата.

Изменение тока сварки с помощью реостата является наиболее простым и очень эффективным средством при регулировке сварочной дуги с разной толщиной металла. Автору удавалось сваривать изделия для швейной промышленности (оверлоков), имеющие размеры 5×5 мм с толщиной 0,5 мм, а также пруты для оконных решеток толщиной 1 см, и при этом никаких конструктивных изменений в СПА не вводилось.

Рис. 5. Схема подключения.

При нажатии SA1 (рис.4) вольтметр РА1 показывает напряжение Х.Х., на наконечнике рукава напряжение отсутствует. При нажатии SA2 включается подача проволоки, контакты SA2.2 замыкаются, а SA2.1 размыкаются. Срабатывает реле К1, замыкаются контакты К1.1 — К1.3. Включается отсекатель тока КЗ, отсекатель газа К4, а К1.3 замыкает цепь питания двигателя М.

В данной схеме рассматривается двигатель с реверсивной обмоткой. Для двигателя подачи с электротормозом схема включения показана на рис.5 (где 1 — двигатель; 2 — электротормоз). Через К1.2 заряжается С11.

По окончании режима сварки (SA2 не нажата) цепь питания К1 разрывается, а к К2 через замкнутые контакты SA2.1 от С11 подводится напряжение питания. В результате K2.1 и К2.2 замыкаются. Включается обмотка реверса двигателя М. А так как отсекатель тока КЗ и отсекатель газа К4 остаются включены, благодаря контактам К2.1, то на наконечнике рукава присутствует напряжение питания и подается углекислота.

Это необходимо для того, чтобы подающая проволока отгорела в месте окончания сварки без ухудшения качества свариваемого шва. Одновременно реверсивный режим работы двигателя демпфирует инерционность редуктора и якоря двигателя. По окончании разряда конденсатора С11 реле К2 отключается и СПА переходит в начальное положение.

Элементы

Подающий механизм взят от сварочного полуавтомата типа А547УмПДГ-309. Реле K1, K2 типа ТКЕ-54ПД1 или аналогичные с максимальным током на контактах до 2 А. Реле КЗ КМ200Д-В, реле К4 — отсекатель газа (идет в комплекте с подающим).

Трансформатор TV1 любой сварочный с габаритной мощностью 3 кВт. Выключатель SA1 — пакетный на 380 В, 15 А или два спаренных типа ВДС 6320-75 на 15 А. Предохранитель РА1 на 15 А.

Силовой дроссель L1: сердечник из низкочастотного железа от трансформатора на габаритную мощность 1,5-3 кВт. Обмотка имеет 40-80 витков сечением 20 мм . Автор использовал стандартный дроссель от сварочного полуавтомата типа А547УмПДГ-309. L2 — ДФ2 или любой другой на ток 2 А.

L2 — ДФ2 или любой другой на ток 2 А.

В зазор установлена полоска из текстолита толщиной 7 мм (рис.6). Диоды VD1-VD4 типа ВЛ-200-90 или другие низкочастотные с током пропускания не менее 100 А. Радиатор стандартный 7x8x10 см.

Рис. 6. В зазор трансформатора установлена полоска из текстолита толщиной 7 мм.

VD9 — Д816Д на радиаторе с площадью рассеивания 100 см , VD5-VD8 — Д226 с любым буквенным индексом; C1, C2 — 0,1 на 400 В, любые металлобумажные; C3-С8 -10000 на100 В типа К50-32, можно К50-18,К50-19; С9-С11 — 100 на 100 В К50-27, можно другие; R1 — шунт типа 75ШС ММЗ-500; R2 — реостат сварочный, можно от регулятора аргонно-дуговой сварки; R3 — 20 Ом ПЭВ-5-77; R4 — 47 Ом, реостат переменный 22 Вт; R5- 12 Ом ПЗ-75; R6- 100 Ом ПЗ-75; РА1 — вольтметр с пределом шкалы 75-100 В типа М43300, М43100; РА2 — амперметр с пределом шкалы 300500 А типа М43300, М43100.

Провода, указанные на схеме утолщенной линией, должны иметь площадь сечения не менее 20 мм.

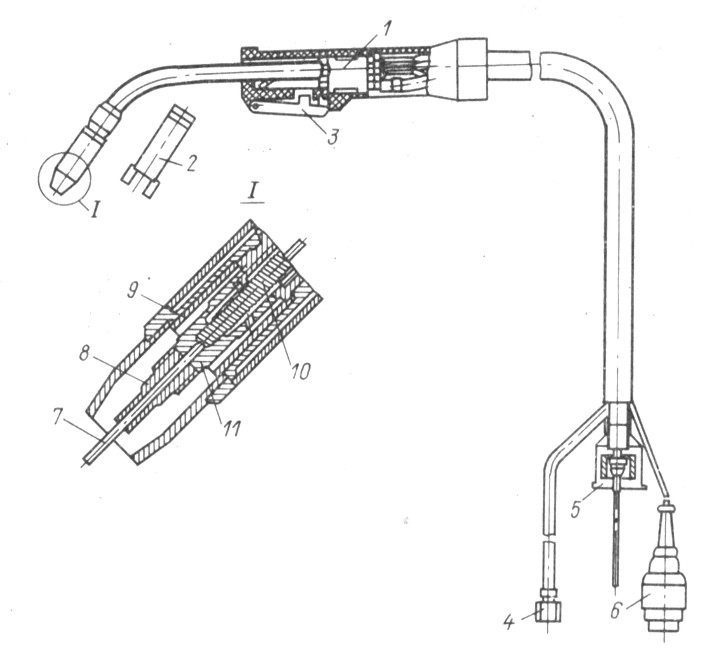

Конструкция

На рис. 7 (а — вид сбоку; б — вид сверху) показана конструкция сварочного полуавтомата в сборе: 1 — трансформатор; 2 — диодный мост; 3 — дроссель L1; 4 — реостат R2; 5 — баллон углекислоты; 6 — «масса»; 7 -редуктор; 8 — подающий механизм; 9 — рукав; 10 — предохранитель; 11 — пакетный выключатель SA1; 12 -вольтметр, амперметр РА1 и РА2; 13 — регулятор скорости подачи R4.

7 (а — вид сбоку; б — вид сверху) показана конструкция сварочного полуавтомата в сборе: 1 — трансформатор; 2 — диодный мост; 3 — дроссель L1; 4 — реостат R2; 5 — баллон углекислоты; 6 — «масса»; 7 -редуктор; 8 — подающий механизм; 9 — рукав; 10 — предохранитель; 11 — пакетный выключатель SA1; 12 -вольтметр, амперметр РА1 и РА2; 13 — регулятор скорости подачи R4.

Рис. 7. Конструкция сварочного полуавтомата. а — вид сбоку; б — вид сверху.

Наладка СПА. От качества настройки СПА сильно зависит удобство пользования аппаратом, поэтому необходимо как можно внимательней отнестись к следующим рекомендациям. В данном простейшем варианте СПА «узким местом» является настройка подачи проволоки и настройка качества шва.

Настройка подачи проволоки

Подающий механизм следует включить без затяжки проволоки в рукав и без подсоединения углекислоты. Если углекислота подключена тумблером SA3 (он необходим для отключения отсекателя газа при затяжке проволоки в целях экономии С02), отключить отсекатель газа.

При нажатии SA2 должны сработать отсекатель тока, отсекатель газа (при включенном SA3) и двигатель подающего механизма М. Через 5 с отпустить SA2 , при этом двигатель должен включиться в обратном направлении.

Заправить проволоку от барабана 1 через подающий механизм в рукав и затянуть ролик подачи, чтобы проволока 5 прижималась роликом 3 к подшипнику 4 и входила в рукав 2 (рис.8).

Рис. 8. Подающий механизм для проволоки.

Включить SA2 на 20 с, после чего выключить. Механика очень инерционна, поэтому проволока сначала движется медленно, а со временем ускоряется. При отпускании SA2 ток в двигателе через реверсивную обмотку должен быть достаточен для полного торможения проволоки. Ток регулируют подстроечным реостатом R5. Для торможения проволоки необходимо время.

Обмотка реверса включена в цепь питания на время, определяемое временем разряда С11 через К2 и R6. Для нормального торможения проволоки, чтобы проволоку не затягивало обратно в рукав или не выводило дольше наконечника более чем на 1 см, необходимо очень точно и терпеливо отрегулировать R5 и R6, режим торможения зависит на 20% также от реостата R2.

К сожалению, описать все подробности регулировки не позволяет объем статьи и, кроме того, невозможно учесть все нюансы разных серий подающих механизмов. Процесс сварки чаще всего будет прерывистым, т.е. с интервалом включения подачи проволоки примерно в 0,5-1 с. Настройка качества шва для проволоки диаметром 0,8-1 мм

Отрегулировать в процессе сварки подачу углекислоты в пределах 0,5-1 атм по манометру на редукторе. Установить в среднее положение реостат R2.

На чистом листе металла 0,7-0,8 мм при подсоединенной массе включить режим подачи проволоки. Если лист металла будет прожигаться, уменьшить подачу проволоки реостатом R4.

При дальнейшем прожигании листа увеличить сопротивление реостата R2. Если проволока не расплавляется, а краснеет и ложится на лист небольшими кучками, увеличить реостатом R4 подачу проволоки или уменьшить сопротивление реостата R2.

Эти все процессы необходимо наблюдать через маску для электросварки. Как только шов будет ложиться нормально на лист металла, необходимо отрегулировать зазор в дросселе. Для этого измеряют вольтметром переменную составляющую в режиме сварки непосредственно между плюсом на рукаве и «массой». Регулируя зазор в дросселе, а также количество витков, добиваются переменной составляющей напряжения в пределах 1,2-3 В.

Для этого измеряют вольтметром переменную составляющую в режиме сварки непосредственно между плюсом на рукаве и «массой». Регулируя зазор в дросселе, а также количество витков, добиваются переменной составляющей напряжения в пределах 1,2-3 В.

Надо учитывать слишком большую индуктивность дросселя. При этом ток, необходимый для нормальной сварки, будет нарастать через определенный промежуток времени, а в начальный момент подаваемая проволока не будет даже расправляться. В этом случае необходимо уменьшить количество витков на дросселе.

Для безопасности автор рекомендует все операции настройки проводить в резиновых перчатках на резиновом коврике в сухом помещении. Все детали, находящиеся под напряжением, следует изолировать. Для сварщика лучше использовать специальный сварочный костюм, так как при работе образуется большое количество окалины (брызг раскаленного металла).

Литература:

- Пронский И.Н. Секреты сварочного трансформатора//Радиоаматор.- 1998.-№1 .-С.

.21-22

.21-22 - Пронский И.Н. Секреты сварочного трансформатора//Радиоаматор.- 1998.-№3.- С.43-45.

Ответы на вопросы тех, кто хочет самостоятельно изготовить сварочный агрегат

Почему именно крутопадающая характеристика?

Большинство радиолюбителей при сборке СПА пользуются самодельными сварочными трансформаторами. Трансформаторы ручной сборки (не профессиональной) имеют низкий КПД и вследствие этого крутопадающую характеристику (рис.1, кривая А) [1].

Рис. 1. Трансформаторы ручной сборки (не профессиональной) имеют низкий КПД и вследствие этого крутопадающую характеристику.

Это выгодно сказывается при конструировании СПА, так как основная масса сварщиков имеет невысокие профессиональные навыки, а именно, умение правильно держать «рукав» (под правильным углом по отношению к свариваемой конструкции), правильно зажигать дугу и поддерживать ее горение.

Как видим из рис.1, дуга имеет разные характеристики при различной ее длине 11, 12 где 11 и 12 ~ расстояние между электродами. При этом изменение тока незначительное, что выгодно влияет на фильтрацию переменной составляющей, а также на однородность свариваемого шва.2.

При этом изменение тока незначительное, что выгодно влияет на фильтрацию переменной составляющей, а также на однородность свариваемого шва.2.

Как собрать трансформатор для СПА?

Этот вопрос является наиболее трудным, так как количество витков в трансформаторе напрямую зависит от свойств магнитного железа, применяемого в сердечнике трансформатора.

При расчете сварочного трансформатора в первую очередь необходимо учитывать габаритную мощность трансформатора, которая для нормального провара металла глубиной до 4 мм составляет примерно 3 кВт. Рассмотрим подробнее устройство трансформаторов [2].

Трансформатор состоит из следующих частей: сердечника, обмоток, каркаса и деталей, стягивающих сердечник. Сердечник трансформатора является магнитопроводом, который изготовляют из стальных листов толщиной 0,35…0,5 мм [3]. В настоящее время применяют два вида специальной электротехнической стали: горячекатаную с высоким содержанием кремния и холоднокатаную. Последняя имеет лучшие магнитные характеристики в направлении прокатки.

Стальные листы изолированы друг от друга бумажной, лаковой изоляцией (толщиной 0,04-0,6 мм) или окалиной, что позволяет уменьшить потери мощности в магнитопроводе за счет того, что вихревые токи замыкаются в плоскости поперечного сечения отдельного листа (рис.2). Чем меньше толщина листа, тем меньше сечение проводника, по которому протекает вихревой ток 1 В, и тем больше его сопротивление.

Рис. 2. Стальные листы трансформатора изолированы друг от друга бумажной, лаковой изоляцией.

В результате вихревой ток и потери мощности на нагрев магнитопровода уменьшаются (по этой причине автор не советует использовать сердечники от электродвигателей).

По типу или конфигурации магнитопровода трансформаторы подразделяют на стержневые и броневые.

В стержневых трансформаторах обмотки, насаженные на стержень магнитопровода, охватывают его (рис.3,а) В броневых трансформаторах магнитопровод частично охватывает обмотки и как бы «бронирует» их (рис.3,6).

Рис. 3. В стержневых трансформаторах обмотки, насаженные на стержень магнитопровода, охватывают его.

Горизонтальные части магнитопровода, не охваченные обмотками, называются нижним и верхним ярмом. Трансформаторы большой и средней мощностей обычно изготовляют стержневыми, так как они проще по конструкции, имеют лучшие условия для охлаждения обмоток, что особенно важно в мощных трансформаторах, имеющих большие габариты. Магнитопровод таких трансформаторов набирают из отдельных пластин прямоугольной формы (рис.4,а, автор применил именно такую сборку трансформатора).

Рис. 4. Магнитопровод трансформаторов большой и средней мощностей набирают из отдельных пластин прямоугольной формы.

Для уменьшения магнитного сопротивления их набирают так, чтобы стыки пластин в двух соседних слоях были в разных местах. Аналогично выполняют магнитопроводы с двумя стержнями. Магнитопроводы броневого типа применяют для сухих трансформаторов средней мощности и используют в электросварке. Наружные броневые стержни этого магнитопровода частично защищают обмотки трансформатора от механических повреждений.

Трансформаторы малой мощности могут иметь магнитопровод, собранный из пластин, выполненных в форме буквы «Ш», и прямоугольных полос (рис.4,6) Магнитопроводы стержневых и броневых трансформаторов малой мощности можно навивать из узкой ленты электротехнической стали (рис.5).

Рис. 5. Магнитопроводы стержневых и броневых трансформаторов малой мощности можно навивать из узкой ленты электротехнической стали.

Это позволяет уменьшить воздушные зазоры в магнитопроводе и снизить магнитное сопротивление, а следовательно, и ток холостого хода. В большинстве случаев ленточные магнитопроводы разрезают, чтобы на них легче посадить заранее намотанные обмотки.

Затем половинки магнитопроводов соединяют. Из ленточных магнитопроводов чаще всего для электросварки применяют кольцевые тороидальные (рис.5,в). КПД таких тороидальных трансформаторов очень высок. Поэтому количество наматываемых витков на сердечник меньше, чем в стержневых и броневых трансформаторах.

При изготовлении трансформаторов используют каркасы для намотки обмоток (рис.6). Как правило, их изготовляют из листовых электроизоляционных материалов (гетинакс или электроизоляционный картон). Размеры каркаса зависят от размера сердечника.

Рис. 6. Каркас для намотки обмоток трансформаторов.

У тороидальных трансформаторов каркас отсутствует, сердечник обматывают специальной лакотканью (стеклоткань или искусственная высоковольтная электротехническая ткань, пропитанная электротехническим лаком). Сердечник обматывают в два-три слоя тканью в натяжку и фиксируют нитками или пропитывают лаком. После высыхания лака наматывают обмотку.

Для изготовления обмоток трансформаторов и дросселей применяют круглые медные провода с эмалевой изоляцией (в первичной обмотке можно использовать указанные провода, при этом провода укладывают как можно ближе друг к другу, одновременно провод изолируют лакотканью (можно стеклотканью с пропиткой лаком), в случае намотки первичной обмотки двумя проводами каждый провод изолируют отдельно).

Начало намотки фиксируют ниткой (рис.7). При этом провод должен выходить сбоку трансформатора, а не внутри его. Вторичную обмотку (силовую) наматывают прямоугольным проводом (изоляция провода аналогична рассмотренной выше).

Рис. 7. Начало намотки фиксируют ниткой.

Расчет трансформатора

Рассмотрим наиболее простой метод расчета сварочного трансформатора. Начальные данные: Ргаб=3 кВт; Uxx=45 В при Ih=0; Uh=30 В при 1н=100 А; исети=220 В; Рсети=50 Гц; допустимый КПД=0,85.

Автор использовал табличные данные из разных источников, поэтому они приближенные.

Рис. 8. Магнитопроводы трансформаторов.

Воспользуемся методикой, предложенной в [4]. Имеем формулу:

Как видим, полученное значение Км меньше табличного (табл.2). В этом случае полезно на 10% увеличить диаметр провода первичной обмотки, поскольку она расположена внутри и хуже охлаждается. В большинстве случаев конструирования сварочных трансформаторов число витков на 1 В достигает 0,7.

Прежде чем наматывать вторичную обмотку, желательно собрать трансформатор и проверить ток холостого хода по методике, рассмотренной в [2].

Остановимся немного на технологии сборки трансформатора. Каркас изготовляем с внутренним окном (рис.6,б) не 10-20% больше размеров сечения сердечника. После сборки трансформатора в оставшиеся промежутки между каркасом и сердечником забиваем расклинивающие деревянные клинья для снижения уровня шума.

При намотке на каркас обмотки (особенно вторичной) в окно каркаса вставляем деревянный брусок, а обмотку прибиваем к каркасу деревянным молотком (лучше через текстолитовую пластину, чтобы не повредить изоляцию проводов). Обмотки изолируем друг от друга специальным изоляционным материалом (табл.4)

Диэлектрическая проницаемость Епр не должна быть менее (в межобмоточной изоляции) 10 кВ/мм. Как правило, первичную обмотку наматываем первой, а вторичную -сверху первичной, изоляция между обмотками должна быть двойной.

Если необходимого провода нет, то обмотку можно наматывая двойным проводом (одновременно), причем суммарная площадь сечения проводов должна быть на 10-20% больше расчетной.

Сердечник трансформатора стягиваем шпильками через отверстия (рис.4), при этом саму шпильку изолируем от сердечника электроизоляционной бумагой (табл.4). Для стяжки сердечника используем также бандаж или брусья (стальная лента шириной 40 мм, толщиной 1-3 мм) из маломагнитной стали.

Как правило, верхнюю ярмовую балку стягиваем с обеих сторон пластинами, а нижнюю — уголками, которые играют роль шасси. От активной стали магнитопровода эти пластины изолируем с помощью полосы электротехнического картона толщиной 23 мм. Активную сталь магнитопровода и ярмовых балок заземляем в одной точке с помощью медной луженой ленты.

Автор: И.Н. Пронский, г. Киев. Украина.

Литература:

- Пронский И.Н. Секреты сварочного трансформатора // Радиоаматор. — 1998.- №1.

- Зызюк А.Г. О трансформаторах // Радиоаматор.- 1998.- №2.

- Иванов И.И., Равдоник B.C. Электротехника — М.: Высш. шк., 1984.

- Мезель К.Б. Трансформаторы электропитания — М.: Энергоиздат, 1982.

Сварочный полуавтомат своими руками – схема сборки

Сварочный полуавтомат своими руками собрать из инвертора не слишком просто, так как данная задача потребует определенных знаний в области электроники, умения спаивать между собой различные элементы. Нужно обязательно быть хорошо осведомленным в плане ключевых принципов работы оборудования, позволяющего проводить сварочные работы в полуавтоматическом режиме.

Какие нужны комплектующие?

Чтобы переделать инверторный аппарат из ручного режима потребуется воспользоваться определенным оборудованием. Также надо иметь под руками ряд комплектующих, без которых полноценное выполнение работ не представляется возможным:

- Так как полуавтоматическая сварка будет работать от инвертора, потребуется взять инвертор, способный сформировать сварочный ток, сила которого будет достигать хотя бы 150 А;

- Специальный механизм, обеспечивающий равномерную и постоянную подачу проволоки;

- Горелка, которая представляет собой ключевой рабочий элемент;

- Шланг требуемого диаметра, через который будет происходить подача проволоки;

- Еще один шланг, по которому в зону сваривания металла будет подаваться специальный защитный газ;

- Катушка с намотанной на нее сварочной проволокой, однако, эту деталь придется определенным образом переделать;

- Специальный блок электронного типа, через который и будет осуществляться управление работой самодельного сварочного полуавтомата.

Наибольшее внимание необходимо уделить подающему устройству, которое отвечает за подачу проволоки в зону сварки. Для получения максимально аккуратного шва без различных дефектов с внешней стороны, скорость подачи проволоки в самодельном сварочном полуавтомате подбирается такая, чтобы проволока успевала полностью расплавляться и формировать качественный шов.

Стоит отметить, что в процессе полуавтоматической сварки может использоваться проволока различного диаметра и изготовленная из разных материалов, соответственно показатель расплавления будет различным. Чтобы работать со сварочными полуавтоматами было как можно удобнее, в самодельной конструкции должен быть предусмотрен механизм регулировки скорости устройства, которое будет подавать проволоку.

Как правильно переделать трансформатор от инвертора?

Чтобы получить в конечном счете качественный полуавтоматический сварочный аппарат, необходимо подвергнуть определенным переделкам трансформатор инвертора. Сделать это самостоятельно не слишком трудно, однако, для этого придется следовать ряду определенных правил.

Прежде всего, нужно сделать обмотку трансформатора. Для этого понадобится медная полоска и обмотка из термобумаги. Нужно найти именно полосу, проволока для этих целей не подойдет, так как собранный по такому методу своими руками сварочный полуавтомат станет очень сильно нагреваться.

Вторичная обмотка также нуждается в определенной переделке. В схему сварочного полуавтомата нужно внести еще одну обмотку трансформатора, включающую в себя три слоя жести.

Каждый из них потребуется дополнительно изолировать за счет ленты из фторопластовых материалов. Концы родной обмотки и изготовленной самостоятельно нужно будет спаять между собой, заведя их в печатную плату.

Данное технологическое решение способствует значительному увеличению проводимости токов. Чтобы знать, как сделать сварочный полуавтомат своими руками, нужно помнить о необходимости внесения в схемы сварочных полуавтоматов вентилятора, который будет использоваться для того, чтобы качественно охлаждать всю конструкцию, не допуская ее перегрева.

Как правильно произвести настройку инверторного аппарата для проведения полуавтоматических сварных работ?

Чтобы внести определенные изменения в схемы самодельных сварочных аппаратов-полуавтоматов, нужно сначала полностью обесточить данную конструкцию. Для дополнительной защиты от перегрева на радиаторах нужно установить входной и выходной выпрямитель, а также силовые ключи.

Когда все эти действия будут произведены, силовую часть сварочного аппарата соединяют с блоком управления и пробуют подключить его к электросети. Сначала должен загореться индикатор, говорящий о том, что изделие подключено. Перед тем как опробовать изделие в сварке, к выходам нужно подключить осциллограф и с его помощью постараться отыскать электрические импульсы, частота которых должна находиться в пределах от 40 до 50 кГц. Между ними должен сохраняться промежуток 1,5 мкс – этого эффекта можно добиться благодаря изменению входного напряжения. Как только оптимальное напряжение будет найдено, можно попробовать подключить сварочную проволоку и сварить две заготовки.

Как наладить механизм подачи?

Схемы самодельных сварочных аппаратов подразумевают наличие специального механизма подачи сварочной проволоки для полуавтоматов. Если нет заготовки данного элемента, можно собрать его самостоятельно по чертежам.Для этого потребуется взять два подшипника, величина которых должна соответствовать типоразмеру 6202, также понадобится электродвигатель от автомобильных дворников, причем чем меньше будет его размер, тем лучше.

Когда будет производиться выбор сварочного аппарата и его соответствие схеме сварочного полуавтомата, необходимо тщательно проверить, чтобы он вращался строго в одном направлении. Помимо этого, нужно будет взять ролик с диаметром ровно 25 мм. Его насаживают поверх резьбы на вал электромотора. Все нестандартные элементы конструкции производятся самостоятельно – так в последующем будет гораздо легче производить ремонт сварочных полуавтоматов своими руками.

Механизм подачи включает в себя две пластины, на которых установлены подшипники. Между ними находится ролик с подключенным к нему электродвигателем. Пластины сжимаются за счет пружины, этот же элемент схемы самодельного механизма подачи позволяет прижимать подшипники к ролику. Сборка механизма производится на специальной текстолитовой пластине, ее толщина составляет порядка 5 мм. Делают это таким образом, чтобы сварочная проволока выходила из механизма в районе разъема.

Этот разъем, в свою очередь, будет подключаться к сварочному рукаву, установленному на передней части корпуса. К этой же пластине подключается катушка с намотанной проволокой. Чтобы катушка хорошо держалась на механизме подачи, под нее делают специальный вал, который крепится перпендикулярно к текстолитовой пластине. С краю у вала должна быть нарезана резьба, чтобы катушка как можно плотнее садилась на него.

Принципиальная схема сварочного полуавтомата, изготовленного самостоятельно, отличается практичностью, надежностью и экономичностью. Стоит отметить, что наверняка конструкция будет выглядеть не слишком привлекательно, однако по своим эксплуатационным характеристикам она практически ничем не будет отличаться от профессионального промышленного оборудования.

Все элементы, расположенные в механизме подачи, рассчитаны под стандартную катушку. Однако у данной конструкции имеется один серьезный недостаток – сварочные работы будут производиться без газа.Как осуществляется обмотка дросселя?

Чтобы дроссель работал надежно и при этом не перегревался при прохождении через него электрического тока, нужно воспользоваться трансформатором ОСМ-0,4, мощность которого составляет 400 Вт. Кроме того, при изготовлении качественной конструкции придется воспользоваться эмальпроводом, диаметр которого минимум должен составлять 1,5 мм, однако, лучше брать с небольшим запасом, например, 1,8 мм.

Следует намотать на дроссель два слоя провода, причем они должны быть качественно изолированы друг от друга. Провода в каждом из них укладывают как можно более плотно – это нужно для получения качественной индукционной катушки. На следующем этапе следует воспользоваться алюминиевой шиной размерами 2,8х4,65 мм.

Ее наматывают в один слой, изготавливая 24 витка, а оставшиеся концы делают длиной приблизительно по 30 см. В дальнейшем нужно будет собрать сердечник, между ним и катушкой должен быть зазор размером приблизительно 1 мм. Чтобы соединение получилось как можно более жестким, между сердечником и обмотками нужно будет проложить небольшие кусочки текстолита.

Подобный дроссель можно изготовить на базе железа из цветного или черно-белого лампового телевизора наподобие ТС-270, причем это будет значительно проще, так как установить придется только лишь одну катушку, которую делают из алюминиевой шины.

Для питания схемы управления также необходимо воспользоваться трансформатором, причем данную конструкцию собирать самостоятельно совершенно необязательно, так как можно по небольшой цене приобрести готовое изделие. Главным критерием является то, что конструкция должна выдавать 24 В при силе тока около 6 А.

Подведём итог

Если вся конструкция будет правильно собрана, то ею будет очень удобно пользоваться, а срок ее службы будет превышать даже профессиональные аппараты. Однако при неправильной сборке наиболее уязвимым элементом конструкции будет регулятор подачи проволоки, поэтому временами данные элементы будут нуждаться в проведении ремонтных или профилактических работ.

В остальном, сваривать металлические детали с помощью полуавтоматического аппарата, собранного своими руками, довольно-таки удобно и просто, так как эта технология значительно проще по сравнению с традиционной ручной электродуговой сваркой.

Установкадля полуавтоматической дуговой сварки под флюсом

Прочитав эту статью, вы ознакомитесь с настройкой для полуавтоматической сварки под флюсом с помощью схемы.

При полуавтоматической сварке под флюсом электродная проволока подается на дугу механически, в то время как сварочная горелка продвигается вдоль стыка вручную.

Чтобы уменьшить вес и размер сварочной горелки, механизм подачи проволоки отделен от нее. Пистолет сочетает в себе бункер для подачи флюса, электрическую контактную трубку и рабочий выключатель.Электродная проволока, обычно диаметром от 1 до 2 мм, подается механически через сварочную горелку внутри гибкой трубки длиной до 3,5 м. На рис. 8.27 показана установка для полуавтоматической установки для дуговой сварки под флюсом.

Электродная проволока с медным покрытием подается в горелку механизмом подачи проволоки, приводимым в действие трехфазным асинхронным двигателем. Пистолет продвигается по шву с желаемой скоростью. Ток на полуавтомат подается от обычного сварочного трансформатора или сварочного выпрямителя.

Сварочное оборудование легко переносится, и одна сварочная горелка может покрыть значительную площадь сварочного цеха. Некоторые механизмы подачи проволоки сконструированы таким образом, что их можно подвешивать на крюке. Это добавляет удобства эксплуатации.

Операция полуавтоматической сварки под флюсом требует большего мастерства, чем для полностью автоматической версии. Пистолет необходимо точно направлять вдоль стыкового шва, для чего необходимо направить пистолет в сторону оператора.В случае прерывания процесса пятно должно быть оголено примерно на 20 мм вокруг него путем удаления флюса и шлака и возобновления процесса из кратера. Если зазор между свариваемыми деталями велик, это требует манипулирования электродами путем колебания, что требует еще более высокого уровня мастерства.

Полуавтоматическая сварка под флюсом — довольно громоздкий процесс, и его следует использовать только в случае неизбежности, например, в неудобных местах, где не может работать автоматическая сварочная головка.В таких случаях его успешно применяют для выполнения стыковых и угловых швов.

Дуговая сварка под флюсом (SAW) — Weld Guru

Дуговая сварка под флюсом (SAW) — это процесс, в котором соединение металлов производится дугой или дугой между неизолированным металлическим электродом или электродами и изделием.

На рабочем месте дуга защищена слоем гранулированного плавкого материала.

Давление не используется.

Компоненты оборудования для сварки под флюсом, необходимые для сварки под флюсом, показаны на рисунке 10-59.

Оборудование состоит из сварочного аппарата или источника питания, механизма подачи проволоки и системы управления, сварочной горелки для автоматической сварки или сварочного пистолета и кабельной сборки для полуавтоматической сварки, бункера для флюса и механизма подачи, обычно системы восстановления флюса, и механизм передвижения для автоматической сварки.

Источник питания для дуговой сварки под флюсом должен быть рассчитан на 100-процентный рабочий цикл, поскольку операции сварки под флюсом являются непрерывными, а продолжительность сварки может превышать 10 минут.

Если используется источник питания с 60-процентным рабочим циклом, его номинальные характеристики должны быть снижены в соответствии с кривой рабочего цикла для 100-процентной работы.

При использовании постоянного тока переменного или постоянного тока необходимо использовать систему подачи проволоки с чувствительным к напряжению электродом.

При использовании постоянного напряжения используется более простая система подачи проволоки с фиксированной скоростью. Система CV используется только с постоянным током.

Используются как генераторные, так и трансформаторно-выпрямительные источники питания, но выпрямительные машины более популярны.

Сварочные аппараты для дуговой сварки под флюсом мощностью от 300 до 1500 ампер.

Их можно подключать параллельно для обеспечения дополнительной мощности для сильноточных приложений.

Электропитание постоянного тока используется для полуавтоматических применений, но электропитание переменного тока используется в основном с машиной или автоматическим методом.

Для систем с несколькими электродами требуются специальные типы цепей, особенно когда используется переменный ток.

Для полуавтоматического применения сварочная горелка и кабельная сборка используются для передачи электрода и тока, а также для обеспечения потока на дуге.

Небольшой бункер для флюса прикреплен к концу кабельной сборки.

Электродная проволока подается через дно этого флюсового бункера через наконечник датчика тока к дуге.

Подача флюса из бункера в зону сварки осуществляется самотеком.

Количество подаваемого флюса зависит от того, насколько высоко находится пистолет над изделием.

Бункерный пистолет может включать пусковой выключатель для инициирования сварки или может использовать «горячий» электрод, чтобы при прикосновении электрода к изделию подача начиналась автоматически.

Для автоматической сварки горелка присоединяется к двигателю подачи проволоки и включает в себя наконечники датчиков тока для передачи сварочного тока на электродную проволоку.

Бункер флюса обычно прикрепляется к горелке и может иметь клапаны с магнитным приводом, которые могут открываться или закрываться системой управления.

Другое оборудование, которое иногда используется, может включать в себя передвижную тележку, которая может быть простым трактором или сложным движущимся специализированным приспособлением. Блок рекуперации флюса обычно используется для сбора неиспользованного флюса подводной дуги и возврата его в питающий бункер.

Система дуговой сварки под флюсом может стать довольно сложной из-за включения дополнительных устройств, таких как шовные толкатели, ткачи и рабочие вездеходы.

Схема сварки под флюсом

Рисунок 10-59. Блок-схема оборудования для сварки под флюсом.Преимущества SAW

Основные преимущества процесса сварки под флюсом или под флюсом:

- сварной металл высокого качества.

- чрезвычайно высокая скорость и производительность наплавки

- гладкий, однородный сварной шов без брызг.

- мало или совсем нет дыма.

- нет дуги, поэтому необходимость в защитной одежде минимальна.

- высокий коэффициент использования электродной проволоки.

- простая автоматизация для высокого оператора.

- в норме, никаких манипулятивных навыков не задействовано.

Основные области применения SAW

Процесс под флюсом широко используется при производстве толстолистовой стали. Сюда входит сварка:

- фасонный профиль

- Продольный шов трубы большего диаметра

- производство деталей машин для всех видов тяжелой промышленности,

- производство сосудов и резервуаров для давления и хранения использовать

Он широко используется в судостроении для сращивания и изготовления узлов, а также во многих других отраслях промышленности, где используется сталь средней и большой толщины.

Применяется также для наплавочных и наплавочных работ, технического обслуживания и ремонта.

При сварке под флюсом флюс и проволока разделены. И то и другое влияет на свойства сварного шва, что требует от инженера выбора оптимальной комбинации для каждого проекта.Ограничения процесса

Основным ограничением сварки под флюсом является ограничение положения при сварке. Другое ограничение заключается в том, что он в основном используется только для сварки мягких и низколегированных высокопрочных сталей.

Высокая погонная энергия и цикл медленного охлаждения могут стать проблемой при сварке закаленной и отпущенной стали.При использовании дуговой сварки под флюсом необходимо строго соблюдать ограничение тепловложения для рассматриваемой стали.

Это может потребовать выполнения многопроходных сварных швов, когда однопроходный сварной шов приемлем для низкоуглеродистой стали. В некоторых случаях экономические преимущества могут быть снижены до такой степени, что следует рассматривать дуговую сварку порошковой проволокой или какой-либо другой процесс.

При полуавтоматической сварке под флюсом невозможность видеть дугу и лужу может быть недостатком для достижения корня сварного шва с разделкой кромок и правильного заполнения или калибровки.

Демонстрация процесса сварки пилой.Принципы работы

Процесс

Процесс сварки под флюсом показан на рисунке 10-60. Он использует тепло дуги между непрерывно подаваемым электродом и изделием.

Рисунок 10-60: Схема процесса сварки под флюсомТепло дуги плавит поверхность основного металла и конец электрода. Металл, расплавленный с электрода, переносится через дугу к заготовке, где он становится наплавленным металлом сварного шва.

Экранирование достигается за счет слоя гранулированного флюса, который накладывается непосредственно на область сварного шва. Флюс, близкий к дуге, плавится и смешивается с расплавленным металлом сварного шва, помогая очищать и укреплять его.

Флюс образует стеклоподобный шлак, который легче по весу, чем наплавленный металл шва, и плавает на поверхности в качестве защитного покрытия.

Сварной шов погружается под этот слой флюса и шлака, отсюда и название сварка под флюсом. Флюс и шлак обычно покрывают дугу, так что ее не видно.

Нерасплавленная часть флюса может быть использована повторно. Электрод вводится в дугу автоматически из катушки. Дуга поддерживается автоматически.

Путешествие может быть ручным или машинным. Дуга возникает при запуске с плавким предохранителем или системой реверсирования или возврата.

Нормальный метод применения и возможности положения

Самым популярным методом нанесения SAW является машинный метод, при котором оператор контролирует сварочную операцию.

На втором месте по популярности находится автоматический метод, при котором сварка осуществляется нажатием кнопки.Процесс может применяться полуавтоматически; однако этот способ нанесения не слишком популярен.

Этот процесс нельзя применить вручную, потому что сварщик не может контролировать невидимую дугу. Процесс дуговой сварки под флюсом — это сварочный процесс с ограниченными позициями.

Позиции сварки ограничены, потому что большая ванна расплавленного металла и шлака очень текучие и имеют тенденцию вытекать из стыка. Сварку можно легко выполнять как в горизонтальном, так и в горизонтальном положении.

В соответствии со специальными контролируемыми процедурами, можно выполнять сварку в горизонтальном положении, иногда называемом сваркой на 3 часа.

Для этого требуются специальные устройства для удержания флюса, чтобы расплавленный шлак и металл шва не могли уйти. Процесс нельзя использовать в вертикальном или верхнем положении.

Металлы свариваемые и диапазон толщины

Сварка под флюсом применяется для сварки низко- и среднеуглеродистых сталей, низколегированных высокопрочных сталей, закаленных и отпущенных сталей и многих нержавеющих сталей.

Экспериментально он использовался для сварки некоторых медных сплавов, никелевых сплавов и даже урана.

Металл толщиной от 1/16 до 1/2 дюйма (от 1,6 до 12,7 мм) можно сваривать без подготовки кромок. С подготовкой кромок можно выполнять сварные швы за один проход на материале от 1/4 до 1 дюйма (от 6,4 до 25,4 мм).

При использовании многопроходной техники максимальная толщина практически не ограничена. Эта информация обобщена в таблице 10-22. Горизонтальные угловые швы можно выполнять до 3/8 дюйма.(9,5 мм) за один проход и в плоском положении можно выполнять угловые швы размером до 1 дюйма (25 мм).

Совместная конструкция

Хотя в процессе дуговой сварки под флюсом могут использоваться те же детали конструкции соединения, что и в процессе дуговой сварки защищенным металлом, для максимального использования и эффективности дуговой сварки под флюсом предлагаются другие детали соединения. Для сварных швов с канавкой можно использовать конструкцию с квадратными канавками толщиной до 5/8 дюйма (16 мм).

При превышении этой толщины требуются фаски.Используются открытые корни, но необходимы подкладки, так как расплавленный металл будет проходить через стык.

При сварке более толстого металла, если используется достаточно большая поверхность основания, опорный стержень может быть удален. Однако для обеспечения полного проплавления при сварке с одной стороны рекомендуется использовать подкладные стержни. Там, где доступны обе стороны, можно сделать подкладочный сварной шов, который вплавится в исходный сварной шов, чтобы обеспечить полное проплавление.

Сварочная цепь и ток

При сварке под флюсом или под флюсом в качестве сварочной мощности используется постоянный или переменный ток.Постоянный ток используется в большинстве приложений, в которых используется одиночная дуга. Используются как положительный электрод постоянного тока (DCEP), так и отрицательный электрод (DCEN).

Источник постоянного напряжения постоянного тока более популярен для дуговой сварки под флюсом с использованием электродной проволоки диаметром 1/8 дюйма (3,2 мм) и меньшего диаметра.

Система постоянного тока обычно используется для сварки электродной проволокой диаметром 5/3 2 дюйма (4 мм) и большего диаметра. Схема управления мощностью CC более сложна, поскольку она пытается дублировать действия сварщика, чтобы сохранить определенную длину дуги.Система подачи проволоки должна определять напряжение на дуге и подавать электродную проволоку в дугу, чтобы поддерживать это напряжение. При изменении условий подача проволоки должна замедляться или увеличиваться, чтобы поддерживать заданное напряжение на дуге. Это усложняет систему управления. Система не может реагировать мгновенно. Запуск дуги более сложен с системой постоянного тока, так как она требует использования реверсивной системы, чтобы зажигать дугу, отводить и затем поддерживать заданное напряжение дуги.

Для сварки SAW на переменном токе всегда используется постоянный ток. Когда системы с несколькими электродными проводами используются как с дугой переменного, так и с постоянным током, используется система постоянного тока. Однако система постоянного напряжения может применяться, когда два провода подводятся к дуге, питаемой от одного источника питания. Сварочный ток для дуговой сварки под флюсом может варьироваться от 50 до 2000 ампер. Чаще всего сварка под флюсом выполняется в диапазоне от 200 до 1200 ампер.

Скорость наплавки и качество сварки

Скорость наплавки при дуговой сварке под флюсом выше, чем при любой другой дуговой сварке.Скорость наплавки отдельных электродов показана на рисунке 10-62. Скорость наплавки при сварке под флюсом определяется как минимум четырьмя факторами: полярность, большой вылет, добавки во флюсе и дополнительные электроды. Скорость осаждения является самой высокой для отрицательного электрода постоянного тока (DCEN). Скорость осаждения для переменного тока находится между DCEP и DCEN. Полярность максимального тепла — отрицательный полюс.

Скорость наплавки при любом сварочном токе можно увеличить, увеличив «вылет».”Это расстояние от точки, где ток вводится в электрод, до дуги. При использовании «длинного вылета» степень проникновения уменьшается. Скорость наплавки может быть увеличена за счет добавок металла во флюс под флюсом. Дополнительные электроды можно использовать для увеличения общей скорости осаждения.

Качество наплавленного металла шва, наплавленного дуговой сваркой под флюсом, высокое. Прочность и пластичность металла сварного шва превышают таковые у низкоуглеродистой стали или низколегированного основного материала, когда используется правильное сочетание электродной проволоки и флюса под флюсом.Когда сварка под флюсом выполняется машиной или автоматически, человеческий фактор, присущий процессам ручной сварки, исключается. Сварной шов будет более однородным и без неровностей. Как правило, размер сварного шва за проход намного больше при дуговой сварке под флюсом, чем при любом другом процессе дуговой сварки. Подвод тепла выше, а скорость охлаждения ниже. По этой причине газам дается больше времени для выхода. Кроме того, поскольку плотность шлака под флюсом ниже плотности металла сварного шва, он будет всплывать в верхнюю часть сварного шва.Однородность и последовательность — преимущества этого процесса при автоматическом применении.

При использовании полуавтоматического метода нанесения может возникнуть ряд проблем. Электродная проволока может искривляться на выходе из сопла сварочной горелки. Эта кривизна может привести к возникновению дуги в месте, не ожидаемом сварщиком. При сварке в достаточно глубоких канавках кривизна может привести к тому, что дуга будет приходиться к одной стороне сварного соединения, а не к основанию. Это приведет к неполному сращиванию корней.Флюс останется у основания сварного шва. Другая проблема, связанная с полуавтоматической сваркой, заключается в том, что сварная канавка полностью заполняется или сохраняется точный размер, поскольку сварной шов скрыт и не может быть замечен во время его выполнения. Для этого нужно сделать дополнительный проход. В некоторых случаях получается слишком много сварного шва. Вариации раскрытия корня влияют на скорость движения. Если скорость движения одинакова, сварной шов может быть недостаточно или переполнен на разных участках. Высокая квалификация оператора решит эту проблему.

Есть еще одна проблема качества, связанная с очень большими наплавками за один проход.Когда эти большие сварные швы затвердевают, все примеси в расплавленном основном металле и в металле сварного шва собираются в последней точке замерзания, которая является центральной линией сварного шва. Если в этом месте будет достаточно сдерживания и собрано достаточно примесей, может произойти растрескивание по средней линии. Это может произойти при выполнении больших однопроходных плоских угловых сварных швов, если основные металлические пластины расположены под углом 45º от плоскости. Простое решение — избегать размещения деталей под истинным углом 45 °. Ее следует изменять примерно на 10º, чтобы корень шва не совпадал с центральной линией углового шва.Другое решение — сделать несколько проходов, а не пытаться сделать большой сварной шов за один проход.

Другая проблема качества связана с твердостью наплавленного металла шва. Чрезмерно твердые отложения сварного шва способствуют растрескиванию сварного шва во время изготовления или во время эксплуатации. Рекомендуется максимальный уровень твердости 225 по Бринеллю. Причиной твердого сварного шва углеродистых и низколегированных сталей является слишком быстрое охлаждение, недостаточная обработка после сварки или чрезмерное поглощение сплава металлом шва.Чрезмерное поглощение сплава связано с выбором электрода со слишком большим количеством сплава, выбором флюса, который вводит слишком много сплава в сварной шов, или использованием слишком высоких сварочных напряжений.

При автоматической и машинной сварке дефекты могут возникать в начале или в конце шва. Лучшее решение — использовать вкладки биения, чтобы запуски и остановки находились на вкладках, а не на продукте.

Графики сварки

Процесс дуговой сварки под флюсом, применяемый машиной или полностью автоматически, должен выполняться в соответствии с графиками сварочных работ.Все сварные швы, выполненные с помощью этой процедуры, должны пройти аттестацию и испытания, предполагая, что были выбраны правильный электрод и флюс. Если графики отличаются более чем на 10 процентов, следует провести квалификационные испытания для определения качества сварки.

Сварочные параметры

Параметры сварки для дуговой сварки под флюсом аналогичны другим процессам дуговой сварки, за некоторыми исключениями.

При сварке под флюсом тип электрода и тип флюса обычно основываются на механических свойствах, требуемых сварным швом.Размер электрода зависит от размера сварного шва и тока, рекомендованного для конкретного соединения. Это также необходимо учитывать при определении количества проходов или валиков для конкретного соединения. Сварные швы одного и того же размера могут выполняться за несколько или несколько проходов, в зависимости от желаемой металлургии металла шва. За несколько проходов обычно получается более качественный сварной металл. Полярность устанавливается изначально и зависит от того, требуется ли максимальное проникновение или максимальная скорость наплавки.

Основные переменные, влияющие на сварку, включают подвод тепла и включают сварочный ток, напряжение дуги и скорость перемещения.Сварочный ток — это самое главное. Для однопроходных сварных швов сила тока должна быть достаточной для желаемого проплавления без прожога. Чем выше сила тока, тем глубже проникновение. При многопроходной работе ток должен быть подходящим для получения сварного шва того размера, который ожидается при каждом проходе. Сварочный ток следует выбирать исходя из размера электрода. Чем выше сварочный ток, тем выше скорость плавления (скорость наплавки).