Как устроен сварочный полуавтомат. Какие основные компоненты входят в его состав. Каковы преимущества полуавтоматической сварки перед ручной. Как работает схема управления сварочным полуавтоматом. Какие типы полуавтоматических сварочных аппаратов существуют.

Устройство и принцип работы сварочного полуавтомата

Сварочный полуавтомат представляет собой аппарат для дуговой сварки, в котором автоматизирована подача сварочной проволоки в зону сварки. Рассмотрим основные компоненты и принцип работы такого устройства:

- Механизм подачи проволоки — состоит из двух вращающихся роликов, приводимых в движение электродвигателем через редуктор. Скорость подачи регулируется.

- Сварочный трансформатор — понижает напряжение сети до рабочего напряжения дуги (30-60 В).

- Выпрямитель — преобразует переменный ток в постоянный для питания дуги.

- Система управления — обеспечивает включение/выключение аппарата, регулировку режимов.

- Горелка — направляет проволоку в зону сварки и подводит защитный газ.

При нажатии кнопки на горелке включается подача проволоки и защитного газа, зажигается дуга. Сварщик перемещает горелку вдоль шва, контролируя процесс. Автоматическая подача проволоки обеспечивает стабильность дуги.

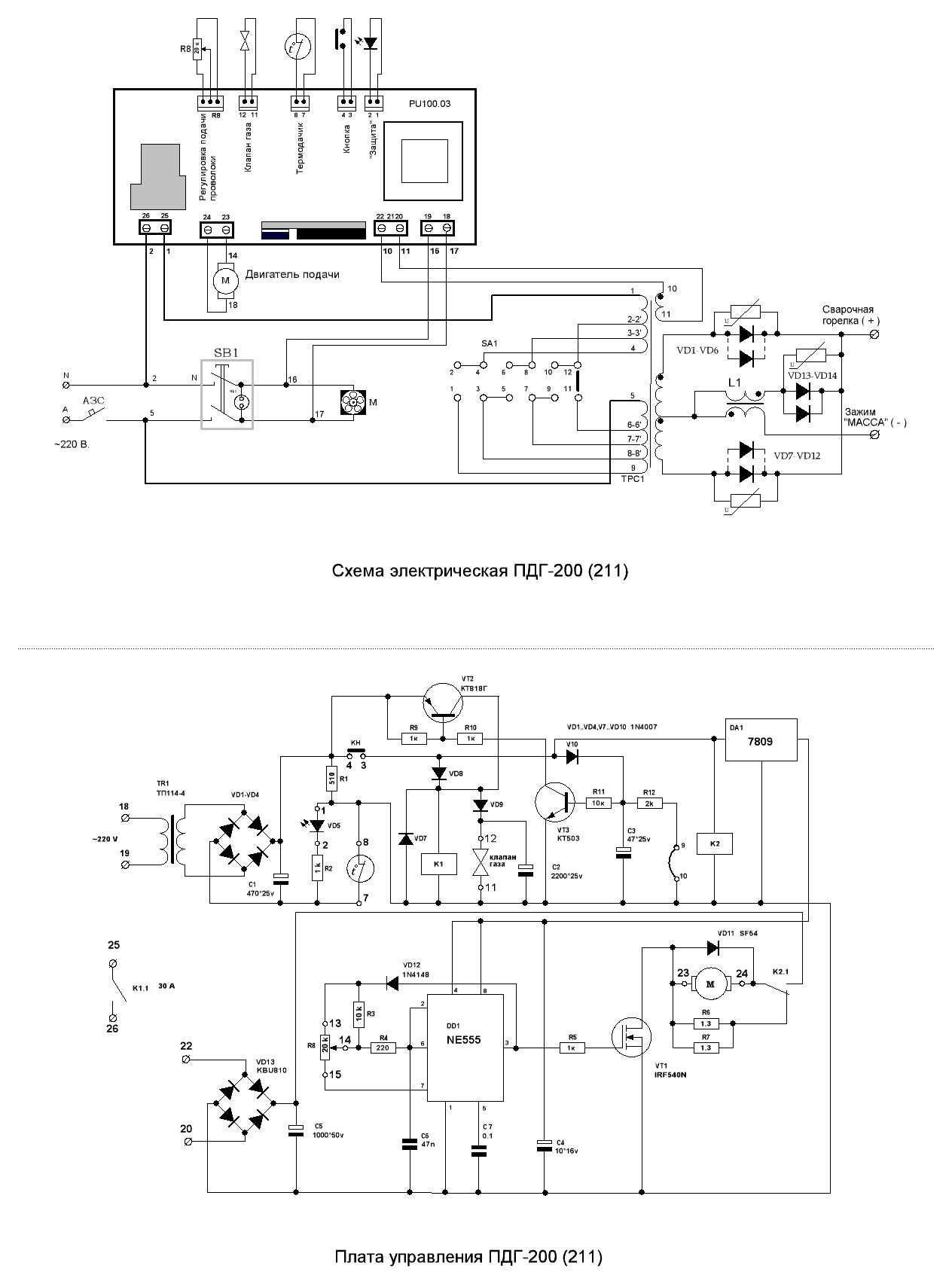

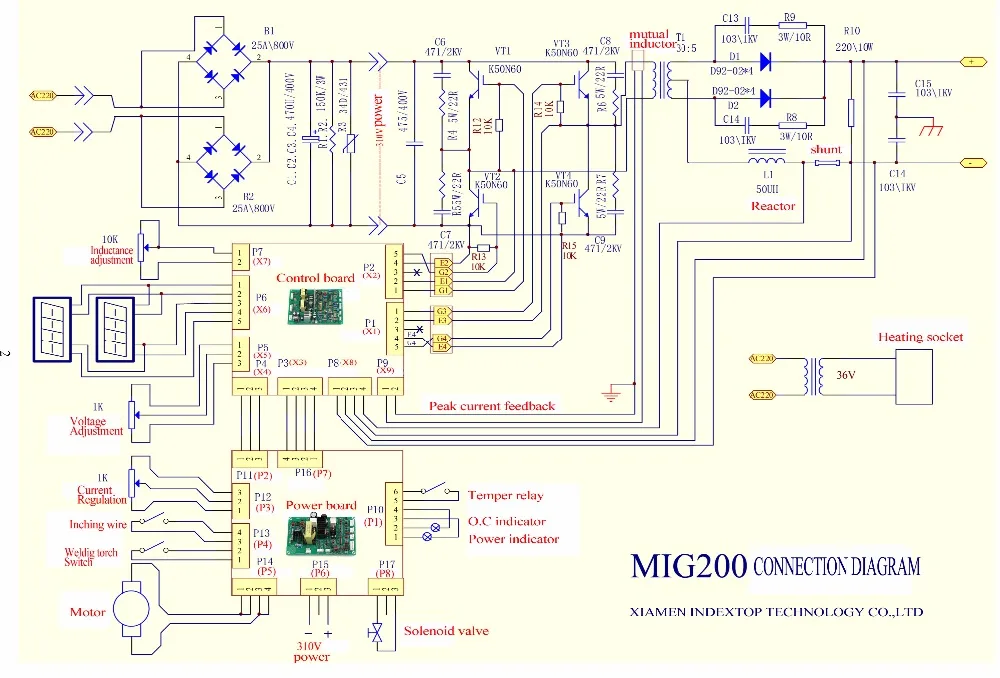

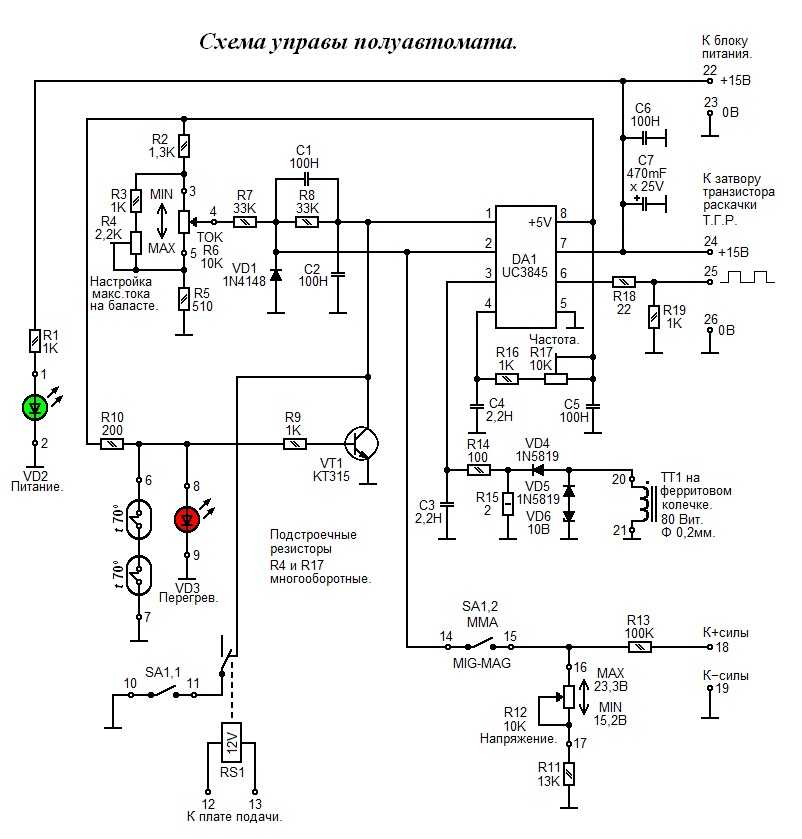

Схема управления сварочным полуавтоматом

Схема управления сварочного полуавтомата обычно включает следующие основные элементы:

- Трансформатор питания электроники

- Выпрямитель и стабилизатор напряжения

- Симисторные ключи для коммутации силового трансформатора

- Микроконтроллер или аналоговая схема управления

- Драйверы управления двигателем подачи проволоки

- Датчики тока и напряжения дуги

Схема обеспечивает плавный пуск трансформатора, регулировку сварочного тока и напряжения, управление подачей проволоки и защитного газа. Современные аппараты имеют цифровое управление с возможностью программирования режимов сварки.

Преимущества полуавтоматической сварки

По сравнению с ручной дуговой сваркой, полуавтоматическая сварка имеет ряд существенных преимуществ:

- Повышение производительности в 2-5 раз за счет непрерывной подачи проволоки

- Улучшение качества сварного шва благодаря стабильности дуги

- Снижение разбрызгивания металла

- Возможность сварки тонколистового металла

- Уменьшение деформаций изделия из-за меньшего тепловложения

- Снижение утомляемости сварщика

Эти факторы обеспечивают широкое применение полуавтоматической сварки в промышленности, особенно при массовом производстве.

Типы полуавтоматических сварочных аппаратов

Существуют различные типы полуавтоматических сварочных аппаратов, ориентированные на разные задачи:

- Трансформаторные — классические аппараты с силовым трансформатором

- Инверторные — компактные аппараты на основе высокочастотных преобразователей

- Универсальные — позволяют выполнять MIG/MAG и MMA сварку

- Специализированные — для сварки алюминия, нержавеющей стали и т.д.

- Промышленные — мощные аппараты для интенсивной работы

- Бытовые — компактные аппараты для домашнего использования

Выбор типа аппарата зависит от конкретных задач, материалов, режима работы и бюджета.

Настройка и эксплуатация сварочного полуавтомата

Для получения качественного сварного соединения важно правильно настроить параметры сварки:

- Сварочный ток — зависит от толщины металла и диаметра проволоки

- Напряжение дуги — влияет на ширину шва и глубину проплавления

- Скорость подачи проволоки — должна соответствовать току

- Расход защитного газа — обеспечивает защиту сварочной ванны

- Вылет электрода — расстояние от контактного наконечника до изделия

Перед началом работы необходимо подобрать проволоку и газ под свариваемый металл, проверить надежность соединений. В процессе сварки важно поддерживать постоянную скорость перемещения горелки и расстояние до изделия.

Техника безопасности при работе со сварочным полуавтоматом

При работе со сварочным полуавтоматом необходимо соблюдать следующие правила безопасности:

- Использовать средства индивидуальной защиты — маску, спецодежду, перчатки

- Обеспечить хорошую вентиляцию рабочего места

- Не допускать попадания влаги на аппарат

- Проверять исправность изоляции кабелей

- Отключать аппарат от сети при замене расходных материалов

- Не касаться голыми руками горелки и свариваемых деталей

- Хранить газовые баллоны в вертикальном положении

Соблюдение этих правил позволит избежать травм и несчастных случаев при проведении сварочных работ.

Обслуживание и ремонт сварочного полуавтомата

Для обеспечения длительной и безотказной работы сварочный полуавтомат требует регулярного обслуживания:

- Очистка от пыли и грязи внутренних компонентов

- Проверка и подтяжка электрических соединений

- Смазка механизма подачи проволоки

- Замена изношенных деталей горелки — наконечника, сопла

- Проверка и при необходимости замена подающих роликов

- Калибровка параметров сварки

Сложный ремонт, связанный с заменой электронных компонентов или перемоткой трансформатора, лучше доверить специализированному сервисному центру. При правильной эксплуатации и своевременном обслуживании современные сварочные полуавтоматы способны прослужить 5-10 лет.

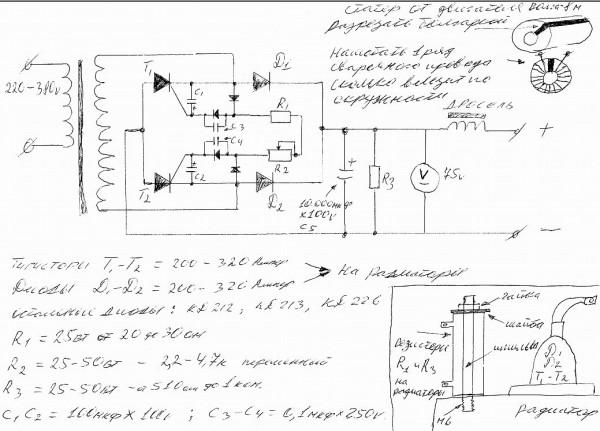

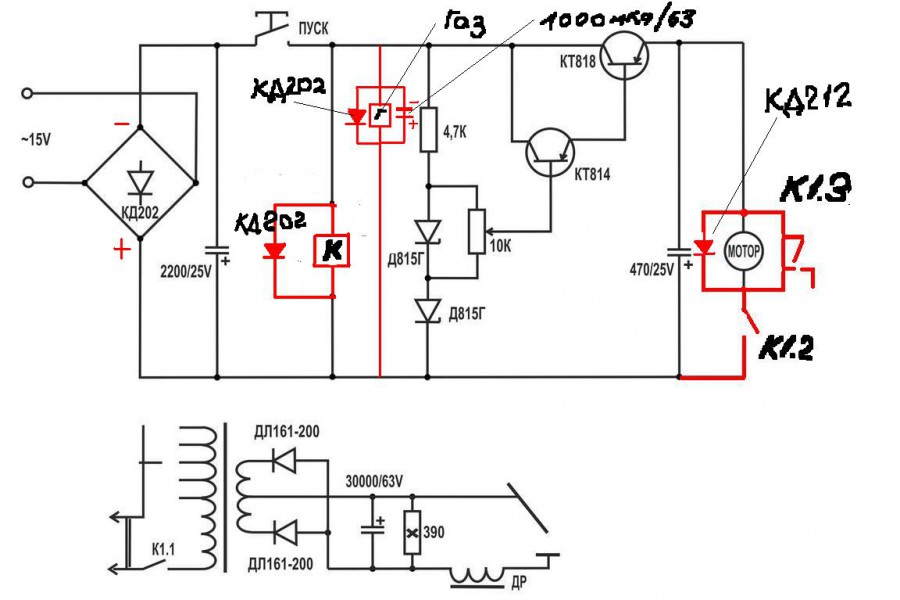

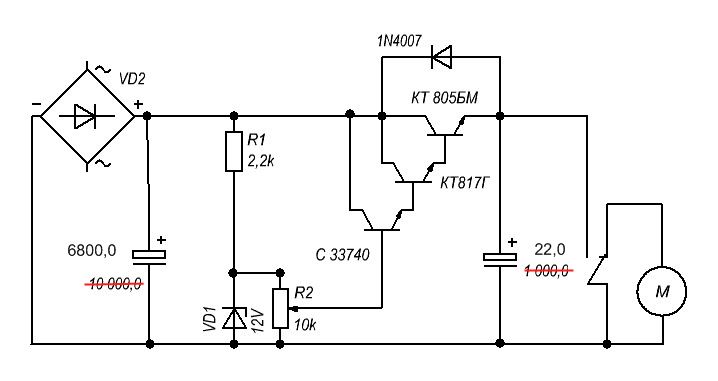

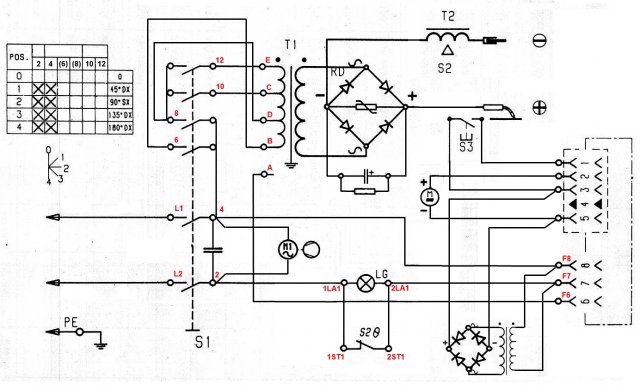

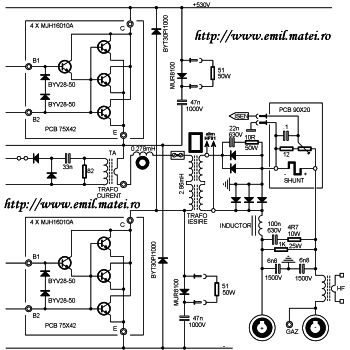

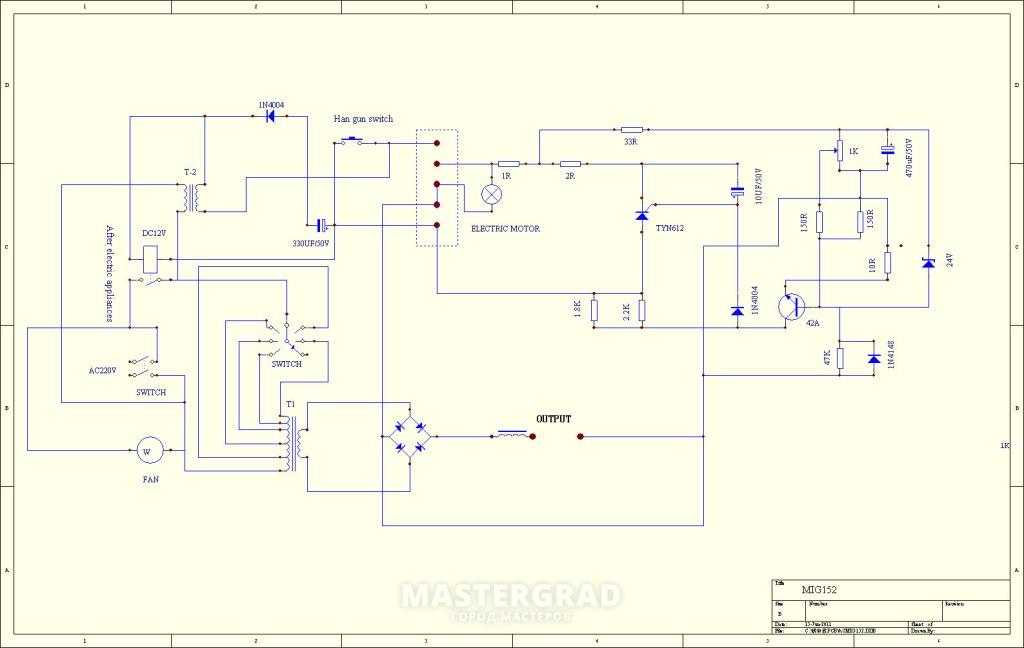

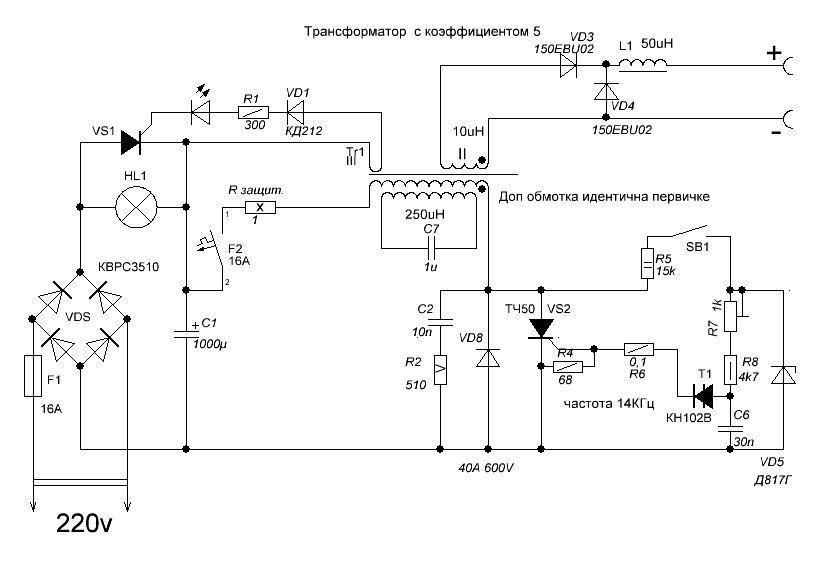

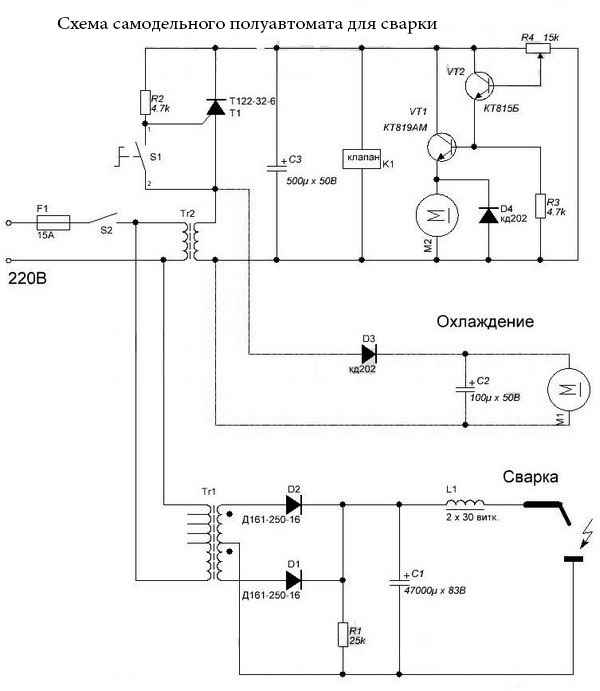

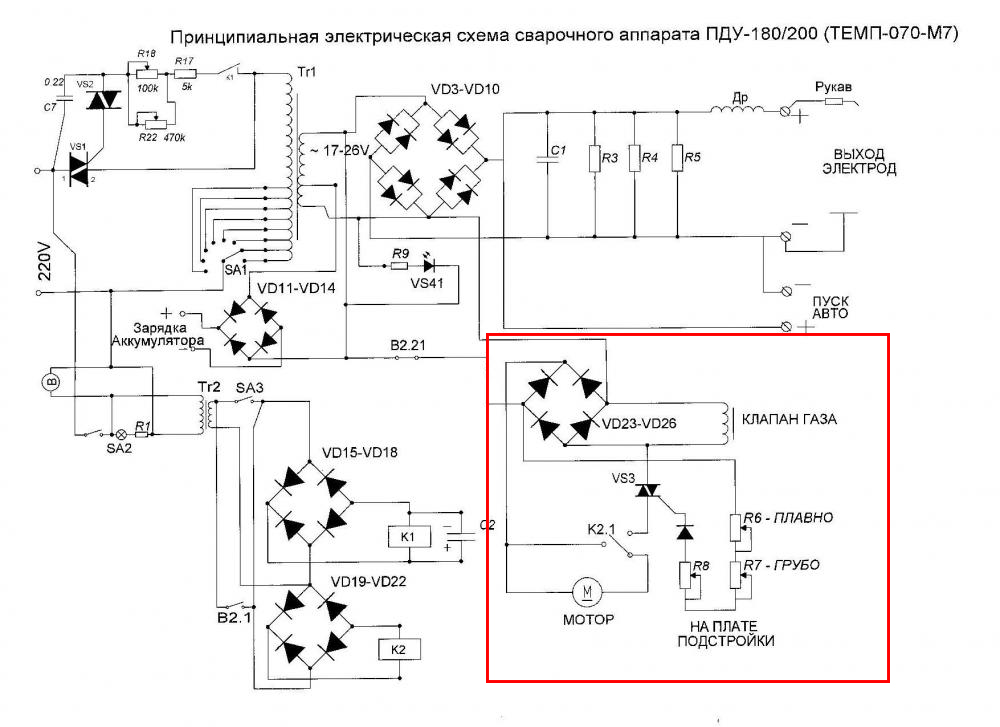

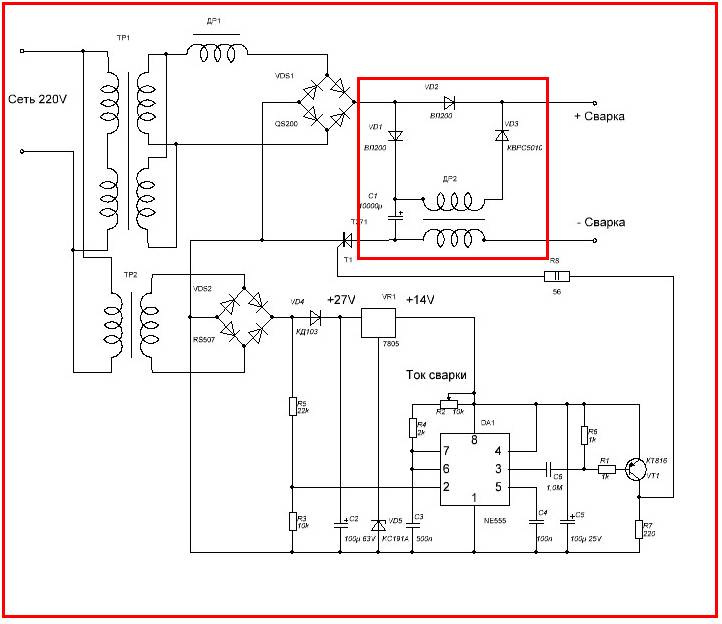

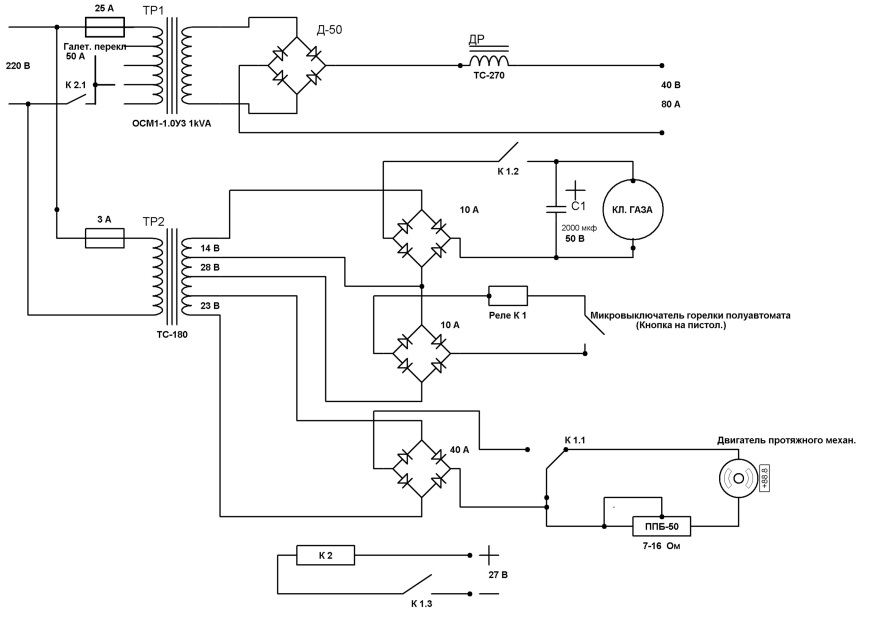

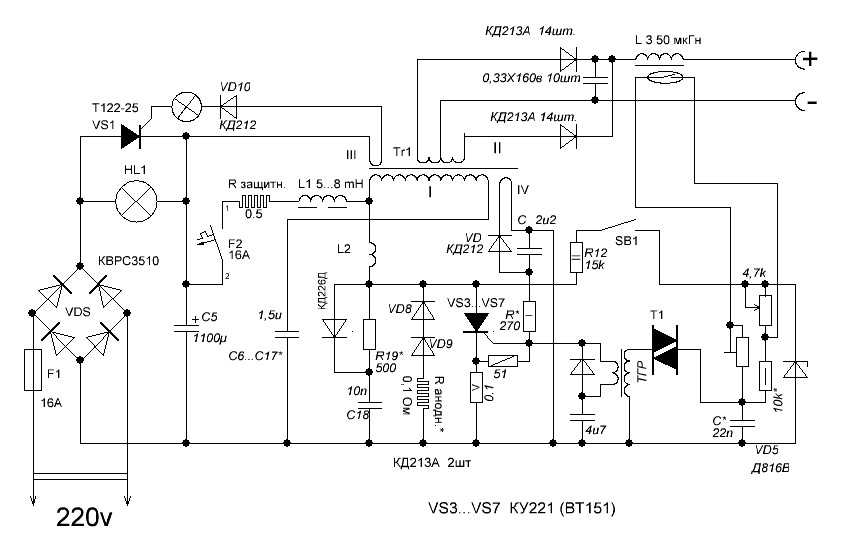

Пусковая схема сварочного полуавтомата

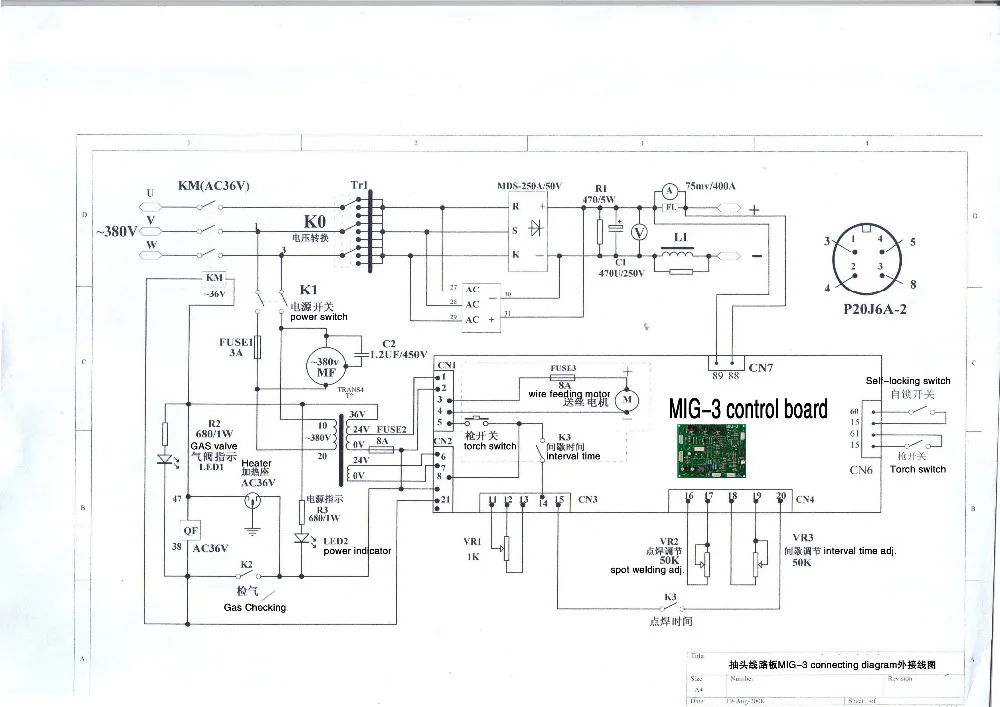

Подача проволоки в зону сварки в сварочном полуавтомате происходит с помощью механизма состоящего из двух вращающихся в противоположных направлениях электродвигателем стальных роликов. Для снижения оборотов электродвигатель оснащён редуктором. Из условий плавной регулировки скорости подачи проволоки, скорость вращения электродвигателя постоянного тока дополнительно изменяется полупроводниковым регулятором скорости подачи проволоки сварочного полуавтомата. В зону сварки также подаётся инертный газ — аргон, для устранения воздействия кислорода на процесс сварки. Сетевое питание сварочного полуавтомата выполнено от однофазной или трёхфазной электросети, в данной конструкции применён трёхфазный трансформатор, рекомендации по питанию от однофазной сети указаны в статье.

Характеристики сварочного полуавтомата:

Напряжение питания 3-фазы * 380 вольт.

Первичный ток фазы 8-12 ампер.

Вторичное напряжение холостого хода 36- 48 вольта.

Ток холостого хода 2-3 ампера.

Напряжение х/х дуги 56 вольт.

Ток сварки 40-120 ампер.

Регулирование напряжения +20%, — 20 %.

Продолжительность включения 30 %.

Трёхфазное питание позволяет использовать намоточный провод меньшего сечения, чем при использовании однофазного трансформатора. При эксплуатации трансформатор меньше нагревается, снижаются пульсации напряжения на выходе выпрямительного моста, не перегружается силовая линия.

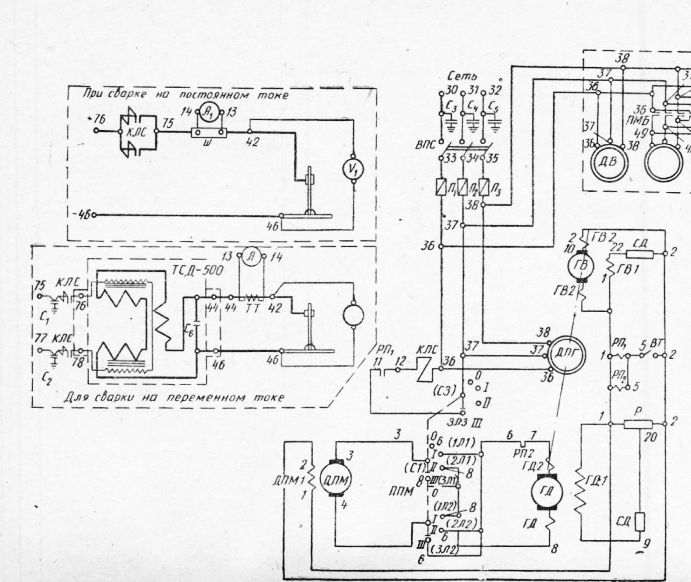

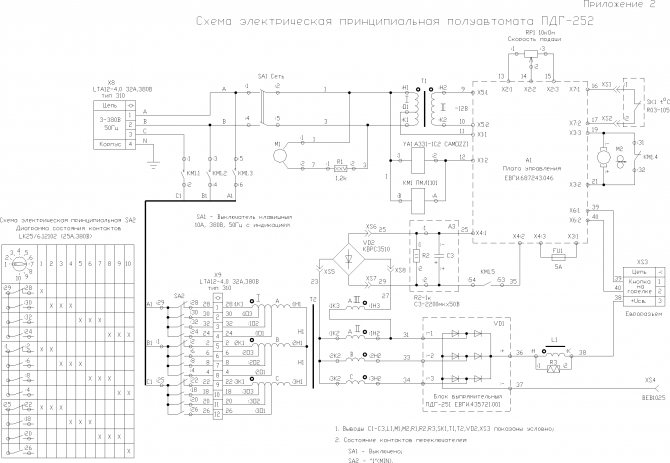

Коммутация подключения силового трансформатора Т2 к электросети происходит симисторными ключами VS1-VS3. Выбор симисторов вместо механического пускателя позволяет устранить аварийные ситуации при поломке контактов и устраняет звук от «хлопаний» магнитной системы.

Выключатель SA1 позволяет отключить сварочный трансформатор от сети во время профилактических работ.

Использование симисторов без радиаторов приводит к их перегреву и произвольному включению сварочного полуавтомата, поэтому их необходимо снабдить бюджетными радиаторами 50*50 мм*40.

Рекомендуется сварочный полуавтомат оснастить вентилятором с питанием 220 вольт, подключение его — параллельно сетевой обмотке трансформатора Т1.

Трёхфазный трансформатор Т2 можно использовать готовый, на мощность 2-2,5 кВт или купить три трансформатора 220*36 Вольт 600 ВА, используемые для освещения подвалов и металлорежущих станков, соединить их по схеме звезда-звезда. При изготовлении самодельного трансформатора первичные обмотки должны иметь 240 витков провода ПЭВ диаметром 1,5-1,8мм, с тремя отводами через 20 витков от конца обмотки. Вторичные обмотки наматываются медной или алюминиевой шиной сечением 8-10 мм2, количество провода ПВ 3 — 30 витков.

Отводы на первичной обмотке позволяют регулировать сварочный ток в зависимости от напряжения электросети от 160 до 230 вольт.

Использование в схеме однофазного сварочного трансформатора позволяет применять внутреннюю электросеть, используемую для питания домашних электропечей с установочной мощностью до 4,5 кВт — подходящий к розетке провод выдерживает ток до 25 ампер, имеется заземление. Сечение первичной и вторичной обмотки однофазного сварочного трансформатора в сравнении с трёхфазным исполнением следует увеличить в 2-2,5 раза. Наличие отдельного провода заземления обязательно.

Сечение первичной и вторичной обмотки однофазного сварочного трансформатора в сравнении с трёхфазным исполнением следует увеличить в 2-2,5 раза. Наличие отдельного провода заземления обязательно.

Дополнительное регулирование тока сварки производится изменением угла задержки включения симисторов. Использование сварочного полуавтомата в гаражах и дачных участках не требует особых сетевых фильтров для снижения импульсных помех. При использовании сварочного полуавтомата в бытовых условиях его следует оснастить выносным фильтром помех.

Плавное регулирование сварочного тока выполняется с помощью электронного блока на биполярном транзисторе VT1 при нажатой кнопке «Пуск» — регулировкой резистора R5 — «Ток».

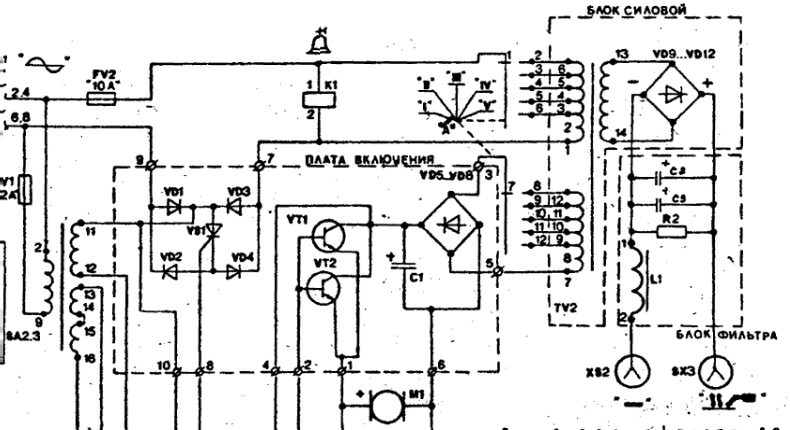

Подключение сварочного трансформатора Т2 к электросети выполняется кнопкой SA2 -«Пуск», находящейся на шланге подачи сварочной проволоки. Электронная схема через оптопары открывает силовые симисторы и напряжение электросети поступает на сетевые обмотки сварочного трансформатора. После появления напряжения на сварочном трансформаторе включается отдельный блок подачи проволоки, открывается клапан подачи инертного газа и при касании выходящей из шланга проволокой свариваемой детали образуется электрическая дуга, начинается процесс сварки.

После появления напряжения на сварочном трансформаторе включается отдельный блок подачи проволоки, открывается клапан подачи инертного газа и при касании выходящей из шланга проволокой свариваемой детали образуется электрическая дуга, начинается процесс сварки.

Трансформатор Т1 используется для питания электронной схемы пуска сварочного трансформатора.

При подачи сетевого напряжения на аноды симисторов через автоматический трёхфазный автомат SA1 к линии подключается трансформатор T1 — питания электронной схемы пуска, симисторы в это время находятся в закрытом состоянии. Выпрямленное диодным мостом VD1 напряжение вторичной обмотки трансформатора T1 стабилизируется аналоговым стабилизатором DA1, для устойчивой работы схемы управления.

Конденсаторы С2,С3 сглаживают пульсации выпрямленного напряжения питания пусковой схемы. Включение симисторов выполняется с помощью ключевого транзистора VT1 и симисторных оптопар U1-U3.

Транзистор открывается напряжением положительной полярности с аналогового стабилизатора DA1 через кнопку «Пуск». Использование на кнопке низкого напряжения снижает вероятность поражения оператора высоким напряжением электросети, в случае нарушения изоляции проводов. Регулятором тока R5 регулируется сварочный ток в пределах двадцати вольт. Резистор R6 не позволяет снижать напряжение на сетевых обмотках сварочного трансформатора более двадцати вольт, при котором резко повышается уровень помех в электросети из-за искажения синусоиды напряжения симисторами.

Использование на кнопке низкого напряжения снижает вероятность поражения оператора высоким напряжением электросети, в случае нарушения изоляции проводов. Регулятором тока R5 регулируется сварочный ток в пределах двадцати вольт. Резистор R6 не позволяет снижать напряжение на сетевых обмотках сварочного трансформатора более двадцати вольт, при котором резко повышается уровень помех в электросети из-за искажения синусоиды напряжения симисторами.

Симисторные оптопары U1-U3 выполняют гальваническую развязку электросети от электронной схемы управления, позволяют простым методом регулировать угол открытия симистора, чем больше ток в цепи светодиода оптопары, тем меньше угол отсечки и больше ток сварочной цепи.

Напряжение на управляющие электроды симисторов поступают с анодной цепи через симистор оптопары, ограничительный резистор и диодный мост, синхронно с напряжением фазы сети.

Резисторы в цепях светодиодов оптопар защищают их от перегрузки при максимальном токе. Измерения показали,что при пуске при максимальном сварочном токе падение напряжения на симисторах не превышало 2,5 вольт.

При большом разбросе крутизны включения симисторов их цепи управления полезно зашунтировать на катод через сопротивление 3-5 ком.

На один из стержней силового трансформатора намотана дополнительная обмотка для питания блока подачи проволоки напряжением переменного тока 12 вольт, напряжение на который должно поступать после включения сварочного трансформатора.

Вторичная цепь сварочного трансформатора подключена к трёхфазному выпрямителю постоянного тока на диодах VD3-VD8. Установка мощных радиаторов не требуется. Цепи соединения диодного моста с конденсатором С5 выполнить медной шиной сечением 7*3 мм. Дроссель Др1 выполнен на железе от силового трансформатора ламповых телевизоров типа ТС-270, обмотки предварительно удаляются, а на их место наматывается обмотка сечением не ниже 2-х кратной вторичной, до заполнения. Между половинками трансформаторного железа дросселя проложить прокладку из электрокартона.

Наладку пусковой схемы сварочного полуавтомата начинают с проверки напряжения 5,5 вольт. При нажатии кнопки «Пуск» на конденсаторе C5 напряжение холостого хода должно превышать 50 вольт постоянного тока, под нагрузкой не менее 34 вольт.

При нажатии кнопки «Пуск» на конденсаторе C5 напряжение холостого хода должно превышать 50 вольт постоянного тока, под нагрузкой не менее 34 вольт.

На катодах симисторов относительно нуля сети напряжения не должно отличаться более чем на 2-5 вольт от напряжения на аноде, в ином случае заменить симистор или оптопару цепи управления.

При низком напряжении питающей сети, переключить трансформатор на отводы низкого напряжения.

При наладке следует соблюдать технику безопасности.

Пусковая схема смонтирована на монтажной плате, кроме элементов : VD3-VD8, T2, С5, SA1, R5, SA2 и Др1. Эти элементы закреплены на корпусе сварочного полуавтомата. Схема не содержит элементов индикации, они входят в блок подачи проволоки : индикатор включения и индикатор подачи проволоки.

Силовые цепи выполнены изолированным проводом сечением 4-6 мм 2, сварочные — медной или алюминиевой шиной, остальное — проводом в виниловой изоляции диаметром 2мм.

Список радиоэлементов

| Обозначение | Тип | Номинал | Количество | Примечание | Магазин | Мой блокнот |

|---|---|---|---|---|---|---|

| DA1 | Линейный регулятор | L7805AB | 1 | Поиск в магазине Отрон | В блокнот | |

| VT1 | Биполярный транзистор | КТ815Б | 1 | Поиск в магазине Отрон | В блокнот | |

| VS1-VS3 | Тиристор & Симистор | ТС122-25-12 | 3 | Поиск в магазине Отрон | В блокнот | |

| U1 | Оптопара | АОУ103В | 3 | Поиск в магазине Отрон | В блокнот | |

| VD9 | Диодный мост | КЦ407А | 3 | Поиск в магазине Отрон | В блокнот | |

| VD1 | Диодный мост | RC207 | 1 | Поиск в магазине Отрон | В блокнот | |

| VD2 | Стабилитрон | КС512Б | 1 | Поиск в магазине Отрон | В блокнот | |

| VD3-VD8 | Диод | Д130 | 6 | Поиск в магазине Отрон | В блокнот | |

| C1 | Конденсатор | 0. 05 мкФ 630 В 05 мкФ 630 В | 1 | Поиск в магазине Отрон | В блокнот | |

| C2, C3 | Электролитический конденсатор | 470 мкФ 10 В | 2 | Поиск в магазине Отрон | В блокнот | |

| C4 | Конденсатор | 0.1 мкФ | 1 | Поиск в магазине Отрон | В блокнот | |

| C5 | Электролитический конденсатор | 33000 мкФ 68 В | 1 | KEA-11-10 | Поиск в магазине Отрон | В блокнот |

| R1 | Резистор | 360 Ом | 3 | 0,25 Вт | Поиск в магазине Отрон | В блокнот |

| R2 | Резистор | 1 кОм | 3 | 0,25 Вт | Поиск в магазине Отрон | В блокнот |

| R3 | Резистор | 12 кОм | 1 | 0,25 Вт | Поиск в магазине Отрон | В блокнот |

| R4 | Резистор | 1. | 1 | 0,25 Вт | Поиск в магазине Отрон | В блокнот |

| R5 | Переменный резистор | 68 кОм | 1 | Поиск в магазине Отрон | В блокнот | |

| R6 | Резистор | 2.4 кОм | 1 | Поиск в магазине Отрон | В блокнот | |

| T1 | Трансформатор | ТП-121-7 | 1 | Поиск в магазине Отрон | В блокнот | |

| T2 | Трансформатор трехфазный | 380/36В | 1 | 2.3 КВт | Поиск в магазине Отрон | В блокнот |

| Др1 | Дроссель | 1 | На основе ТС-270 | Поиск в магазине Отрон | В блокнот | |

| Добавить все | ||||||

Скачать список элементов (PDF)

Теги:

- Sprint-Layout

Пусковая схема сварочного полуавтомата « схемопедия

Подача проволоки в зону сварки в сварочном полуавтомате происходит с помощью механизма состоящего из двух вращающихся в противоположных направлениях электродвигателем стальных роликов. Для снижения оборотов электродвигатель оснащён редуктором. Из условий плавной регулировки скорости подачи проволоки, скорость вращения электродвигателя постоянного тока дополнительно изменяется полупроводниковым регулятором скорости подачи проволоки сварочного полуавтомата В зону сварки также подаётся инертный газ – аргон, для устранения воздействия кислорода на процесс сварки. Сетевое питание сварочного полуавтомата выполнено от однофазной или трёхфазной электросети, в данной конструкции применён трёхфазный трансформатор, рекомендации по питанию от однофазной сети указаны в статье.

Для снижения оборотов электродвигатель оснащён редуктором. Из условий плавной регулировки скорости подачи проволоки, скорость вращения электродвигателя постоянного тока дополнительно изменяется полупроводниковым регулятором скорости подачи проволоки сварочного полуавтомата В зону сварки также подаётся инертный газ – аргон, для устранения воздействия кислорода на процесс сварки. Сетевое питание сварочного полуавтомата выполнено от однофазной или трёхфазной электросети, в данной конструкции применён трёхфазный трансформатор, рекомендации по питанию от однофазной сети указаны в статье.

Характеристики сварочного полуавтомата:

Напряжение питания 3-фазы * 380 вольт.

Первичный ток фазы 8-12 ампер.

Вторичное напряжение холостого хода 36- 48 вольта.

Ток холостого хода 2-3 ампера.

Напряжение х/х дуги 56 вольт.

Ток сварки 40-120 ампер.

Регулирование напряжения +20%, – 20 %.

Продолжительность включения 30 %.

Трёхфазное питание позволяет использовать намоточный провод меньшего сечения, чем при использовании однофазного трансформатора. При эксплуатации трансформатор меньше нагревается, снижаются пульсации напряжения на выходе выпрямительного моста, не перегружается силовая линия.

Коммутация подключения силового трансформатора Т2 к электросети происходит симисторными ключами VS1-VS3. Выбор симисторов вместо механического пускателя позволяет устранить аварийные ситуации при поломке контактов и устраняет звук от «хлопаний» магнитной системы.

Выключатель SA1 позволяет отключить сварочный трансформатор от сети во время профилактических работ.

Использование симисторов без радиаторов приводит к их перегреву и произвольному включению сварочного полуавтомата, поэтому их необходимо снабдить бюджетными радиаторами 50*50 мм*40.

Рекомендуется сварочный полуавтомат оснастить вентилятором с питанием 220 вольт, подключение его – параллельно сетевой обмотке трансформатора Т1.

Трёхфазный трансформатор Т2 можно использовать готовый, на мощность 2-2,5 кВт или купить три трансформатора 220*36 Вольт 600 ВА, используемые для освещения подвалов и металлорежущих станков, соединить их по схеме звезда-звезда. При изготовлении самодельного трансформатора первичные обмотки должны иметь 240 витков провода ПЭВ диаметром 1,5-1,8мм, с тремя отводами через 20 витков от конца обмотки. Вторичные обмотки наматываются медной или алюминиевой шиной сечением 8-10 мм2, количество провода ПВ 3 – 30 витков.

Отводы на первичной обмотке позволяют регулировать сварочный ток в зависимости от напряжения электросети от 160 до 230 вольт.

Использование в схеме однофазного сварочного трансформатора позволяет применять внутреннюю электросеть, используемую для питания домашних электропечей с установочной мощностью до 4,5 кВт – подходящий к розетке провод выдерживает ток до 25 ампер, имеется заземление. Сечение первичной и вторичной обмотки однофазного сварочного трансформатора в сравнении с трёхфазным исполнением следует увеличить в 2-2,5 раза. Наличие отдельного провода заземления обязательно.

Наличие отдельного провода заземления обязательно.

Дополнительное регулирование тока сварки производится изменением угла задержки включения симисторов. Использование сварочного полуавтомата в гаражах и дачных участках не требует особых сетевых фильтров для снижения импульсных помех. При использовании сварочного полуавтомата в бытовых условиях его следует оснастить выносным фильтром помех.

Плавное регулирование сварочного тока выполняется с помощью электронного блока на биполярном транзисторе VT1 при нажатой кнопке «Пуск» – регулировкой резистора R5 – «Ток».

Подключение сварочного трансформатора Т2 к электросети выполняется кнопкой SA2 -«Пуск», находящейся на шланге подачи сварочной проволоки. Электронная схема через оптопары открывает силовые симисторы и напряжение электросети поступает на сетевые обмотки сварочного трансформатора. После появления напряжения на сварочном трансформаторе включается отдельный блок подачи проволоки, открывается клапан подачи инертного газа и при касании выходящей из шланга проволокой свариваемой детали образуется электрическая дуга, начинается процесс сварки.

Трансформатор Т1 используется для питания электронной схемы пуска сварочного трансформатора.

При подачи сетевого напряжения на аноды симисторов через автоматический трёхфазный автомат SA1 к линии подключается трансформатор T1 – питания электронной схемы пуска, симисторы в это время находятся в закрытом состоянии. Выпрямленное диодным мостом VD1 напряжение вторичной обмотки трансформатора T1 стабилизируется аналоговым стабилизатором DA1, для устойчивой работы схемы управления.

Конденсаторы С2,С3 сглаживают пульсации выпрямленного напряжения питания пусковой схемы. Включение симисторов выполняется с помощью ключевого транзистора VT1 и симисторных оптопар U1-U3.

Транзистор открывается напряжением положительной полярности с аналогового стабилизатора DA1 через кнопку «Пуск». Использование на кнопке низкого напряжения снижает вероятность поражения оператора высоким напряжением электросети, в случае нарушения изоляции проводов. Регулятором тока R5 регулируется сварочный ток в пределах двадцати вольт. Резистор R6 не позволяет снижать напряжение на сетевых обмотках сварочного трансформатора более двадцати вольт, при котором резко повышается уровень помех в электросети из-за искажения синусоиды напряжения симисторами.

Резистор R6 не позволяет снижать напряжение на сетевых обмотках сварочного трансформатора более двадцати вольт, при котором резко повышается уровень помех в электросети из-за искажения синусоиды напряжения симисторами.

Симисторные оптопары U1-U3 выполняют гальваническую развязку электросети от электронной схемы управления, позволяют простым методом регулировать угол открытия симистора, чем больше ток в цепи светодиода оптопары, тем меньше угол отсечки и больше ток сварочной цепи.

Напряжение на управляющие электроды симисторов поступают с анодной цепи через симистор оптопары, ограничительный резистор и диодный мост, синхронно с напряжением фазы сети.

Резисторы в цепях светодиодов оптопар защищают их от перегрузки при максимальном токе. Измерения показали,что при пуске при максимальном сварочном токе падение напряжения на симисторах не превышало 2,5 вольт.

При большом разбросе крутизны включения симисторов их цепи управления полезно зашунтировать на катод через сопротивление 3-5 ком.

На один из стержней силового трансформатора намотана дополнительная обмотка для питания блока подачи проволоки напряжением переменного тока 12 вольт, напряжение на который должно поступать после включения сварочного трансформатора.

Вторичная цепь сварочного трансформатора подключена к трёхфазному выпрямителю постоянного тока на диодах VD3-VD8. Установка мощных радиаторов не требуется. Цепи соединения диодного моста с конденсатором С5 выполнить медной шиной сечением 7*3 мм. Дроссель Др1 выполнен на железе от силового трансформатора ламповых телевизоров типа ТС-270, обмотки предварительно удаляются, а на их место наматывается обмотка сечением не ниже 2-х кратной вторичной, до заполнения. Между половинками трансформаторного железа дросселя проложить прокладку из электрокартона.

Наладку пусковой схемы сварочного полуавтомата начинают с проверки напряжения 5,5 вольт. При нажатии кнопки «Пуск» на конденсаторе C5 напряжение холостого хода должно превышать 50 вольт постоянного тока, под нагрузкой не менее 34 вольт.

На катодах симисторов относительно нуля сети напряжения не должно отличаться более чем на 2-5 вольт от напряжения на аноде, в ином случае заменить симистор или оптопару цепи управления.

При низком напряжении питающей сети, переключить трансформатор на отводы низкого напряжения.

При наладке следует соблюдать технику безопасности.

Пусковая схема смонтирована на монтажной плате, кроме элементов : VD3-VD8, T2, С5, SA1, R5, SA2 и Др1. Эти элементы закреплены на корпусе сварочного полуавтомата. Схема не содержит элементов индикации, они входят в блок подачи проволоки : индикатор включения и индикатор подачи проволоки.

Силовые цепи выполнены изолированным проводом сечением 4-6 мм 2, сварочные – медной или алюминиевой шиной, остальное – проводом в виниловой изоляции диаметром 2мм.

Скачать печатную плату в формате LAY

Автор: Владимир Коновалов

Знакомство с полуавтоматическими сварочными аппаратами

Полуавтоматическая сварка — это форма ручной сварки, при которой используется соответствующее оборудование, которое автоматически контролирует один или несколько условий сварки. Операторы полуавтоматической сварочной машины манипулируют элементами управления, чтобы начать сварку, и контролируют процесс, чтобы обеспечить качественный конечный результат.

Операторы полуавтоматической сварочной машины манипулируют элементами управления, чтобы начать сварку, и контролируют процесс, чтобы обеспечить качественный конечный результат.

Что такое полуавтоматический сварочный аппарат?

Полностью автоматизированная или роботизированная сварка не обязательно идеальна для каждого сварочного проекта, особенно с учетом таких факторов, как ожидаемый срок службы, стоимость инструментов и требуемая гибкость. Это когда рассматривается полуавтоматическая система сварки, потому что она способна удвоить производительность квалифицированного сварщика вручную, сохраняя при этом высокий уровень контроля.

Полуавтоматическая сварка — это форма ручной сварки, при которой используется соответствующее оборудование, которое автоматически контролирует один или несколько условий сварки. Операторы полуавтоматической сварочной машины манипулируют элементами управления, чтобы начать сварку, и контролируют процесс, чтобы обеспечить качественный конечный результат. Это полезно для рабочих, поскольку требует гораздо меньше физических усилий, чем ручная сварка.

Это полезно для рабочих, поскольку требует гораздо меньше физических усилий, чем ручная сварка.

Обновление существующих методов сварки с использованием полуавтоматической сварочной системы может вывести ваш производственный процесс на новый уровень, оптимизируя эффективность вашей работы и постоянно улучшая конечные продукты, тем самым увеличивая вашу прибыль.

Общие характеристики полуавтоматических сварочных аппаратов

Основные характеристики полуавтоматического сварочного аппарата включают:

1. Как следует из названия, полуавтоматические сварочные аппараты представляют собой высокоавтоматизированные машины, которые можно разделить на две части: фильтрующую сварку и резка фильтровальной бумаги. Оба процесса выполняются одновременно и полностью автоматизированы машиной, которая отличается высокой точностью, меньшими потерями фильтровальной бумаги и экономичностью.

2. По сравнению с традиционной вибрационной сваркой и сваркой плавлением, полуавтоматические сварочные аппараты работают быстро, чисто и экономично. Процесс сварки обычно может быть завершен в течение одной секунды; риск загрязнения значительно снижается благодаря отсутствию флюса, что улучшает конечный результат; это также экономит много средств за счет использования флюса, низкого процента брака и повторяемости обработки. Полуавтоматические сварочные аппараты подходят для массового производства и автоматизированных производственных сред.

Процесс сварки обычно может быть завершен в течение одной секунды; риск загрязнения значительно снижается благодаря отсутствию флюса, что улучшает конечный результат; это также экономит много средств за счет использования флюса, низкого процента брака и повторяемости обработки. Полуавтоматические сварочные аппараты подходят для массового производства и автоматизированных производственных сред.

3. Сварочная система, электрическая конфигурация и элементы управления полуавтоматического сварочного аппарата используют оригинальные импортные аксессуары и управляются серводвигателем, что позволяет машине работать точно и стабильно. Во многих моделях используется высококачественное программное управление, обеспечивающее простое и удобное управление при максимальной производительности.

Структура полуавтоматического сварочного аппарата

Полуавтоматический сварочный аппарат в основном состоит из трех основных компонентов:

1. Механическое устройство:

Для обеспечения процесса сварки сварочные клещи оснащены быстродействующим двухтактным пневматическим приводным механизмом. Сварочные клещи можно отрегулировать на меньшие или большие отверстия в соответствии с требованиями сварки, переключая рукоятку управления. Вообще говоря, открытие сварочных клещей по умолчанию настроено на короткие ходы. Когда включено положение «питание включено», щипцы зажимаются и оказывают давление при нажатии переключателя. Тем временем ток возвращается к короткому ходу после завершения цикла сварки под управлением системы управления.

Сварочные клещи можно отрегулировать на меньшие или большие отверстия в соответствии с требованиями сварки, переключая рукоятку управления. Вообще говоря, открытие сварочных клещей по умолчанию настроено на короткие ходы. Когда включено положение «питание включено», щипцы зажимаются и оказывают давление при нажатии переключателя. Тем временем ток возвращается к короткому ходу после завершения цикла сварки под управлением системы управления.

2. Источник питания:

Основная цепь питания сварочного полуавтомата состоит из трансформатора сопротивления, тиристорного блока, главного выключателя питания, сварочной цепи и т. д. В сварочном аппарате используется однофазный переменный ток мощностью мощностью 200 кВА и выходом вторичного напряжения 20 В. В процессе сварки сварочные клещи должны быть способны сваривать высокопрочные стальные листы, создавая механическую силу и ток, достаточно большие для выполнения работы. Поэтому прочность, жесткость и теплопроизводительность сварочных клещей должны соответствовать определенным требованиям и стандартам. Кроме того, они должны обладать хорошей электро- и теплопроводностью и должны охлаждаться в воде.

Кроме того, они должны обладать хорошей электро- и теплопроводностью и должны охлаждаться в воде.

3. Устройство управления:

Устройство управления в основном обеспечивает сигналы для управления работой полуавтоматической сварочной машины и выключателем тока. Он также отвечает за контроль величины сварочного тока и отслеживание процесса на наличие возможных дефектов.

Общие типы полуавтоматических сварочных аппаратов

Полуавтоматические сварочные аппараты надежны и могут быть стандартизированы или изготовлены по индивидуальному заказу. Все эти полуавтоматические сварочные аппараты обеспечивают повторяемость всего одним нажатием кнопки.

Ниже показаны некоторые распространенные полуавтоматические сварочные аппараты, с которыми вы, скорее всего, столкнетесь:

● Токарные станки для сварки:

Этот тип полуавтоматического сварочного аппарата создан для обеспечения высокой скорости и качества. Обычно он также имеет встроенные вторичные операции, такие как фрезерование, сверление и резка, для дальнейшей оптимизации вашей производственной линии.

● Вращательная сварка:

Этот тип сварочного полуавтомата компактен, надежен и экономичен. Ротационные сварочные аппараты — отличный выбор для сварки различных деталей и материалов.

● Шовная сварка:

Машины для шовной сварки довольно распространены в различных отраслях промышленности при формировании из материалов цилиндров или труб. Полуавтоматические сварочные аппараты способны обеспечить равномерную консистенцию по всей длине материала.

● Линейные сварочные аппараты:

Системы линейной сварки предназначены для автоматизации операций прямой сварки. Эти сварочные аппараты обычно и специально разработаны как для небольших, так и для крупномасштабных проектов.

Преимущества полуавтоматического сварочного аппарата

Полуавтоматические сварочные аппараты особенно полезны в тех случаях, когда качество или функция вашего сварного шва очень важны, необходимо выполнять повторяющиеся сварные швы или если детали уже подвергались дополнительным процессам до этого. начинается сварка.

начинается сварка.

Полуавтоматические сварочные аппараты имеют множество преимуществ для различных областей применения:

● Полуавтоматические сварочные аппараты обеспечивают высокое качество сварки, а также надежность и повторяемость.

● Полуавтоматические сварочные аппараты используют чрезвычайно эффективную систему, способную увеличить общий объем выпуска продукции.

● Полуавтоматические сварочные аппараты позволяют уменьшить количество производимого лома.

● Полуавтоматические сварочные аппараты обычно дешевле, чем другие методы сварки, такие как роботизированная сварка.

● Полуавтоматические сварочные системы могут использоваться с различными методами, включая сварку TIG и сварку MIG.

Выставка ИМТС

IMTS объединила производителей автоматических сварочных аппаратов со всего мира на этой онлайн-платформе. Просмотрите и найдите вашего следующего поставщика вместе с нами.

Если у вас возникнут какие-либо трудности, пожалуйста, не стесняйтесь обращаться к нам.

Быстрая ссылка на поставщиков

Прикладные науки | Бесплатный полный текст

1. Введение

Автоматическая сварочная система имеет преимущества низкой трудоемкости, хорошего внешнего вида сварного соединения и высокоскоростной сварки в морской трубопроводной промышленности [1,2,3,4,5,6 ]. Сварочная система в строительстве трубопроводов должна быть способна работать в суровых условиях с минимальным вмешательством в техническое обслуживание. Оборудование должно соответствовать современным технологиям, но при этом оно должно легко настраиваться оператором. С точки зрения проектов морских трубопроводов производительность и надежность являются наиболее важными характеристиками автоматической сварочной системы. Сварка труб во многих промышленных применениях, таких как платформы для бурения нефтяных скважин и химические заводы, должна выполняться автоматическим сварочным аппаратом из-за точности, необходимой для предотвращения опасной утечки. Система автоматической сварки должна обеспечивать высокое качество сварки в течение длительного периода времени и не выходить из строя.

Если вода глубокая, трубу можно установить на морское дно несколькими способами. Основные способы укладки подводных труб включают S-образную и J-образную укладку, как показано на рис. 1. При S-образной укладке стыки труб свариваются вместе на борту судна на горизонтальной производственной линии. Морская труба поддерживается стингером для контроля радиуса, когда труба изгибается к морскому дну. Благодаря высокой производительности и возможности укладки труб метод S-образной укладки особенно подходит для укладки труб на мелководье и средних глубинах. Метод J-образной укладки подходит для глубоководья, так как труба выходит из системы укладки в вертикальном положении, а при подходе к морскому дну трубопровод изгибается. Это уменьшенное количество изгибов полезно для установки трубопроводов, чувствительных к усталости. Метод J-образной укладки имеет относительно низкую производительность из-за однопозиционной сварки трубы. Для обеспечения конкурентоспособности морской прокладки трубопроводов необходимо поддерживать производственный баланс между сварочными процессами, минимизировать время рабочего процесса и обеспечивать безупречное качество сварки. Поскольку рабочий процесс осуществляется на барже, плавающей по морю, условия работы более тяжелые, чем на суше. Кроме того, трудно точно получить различные автоматизированные устройства, используемые при работе с трубопроводами, из-за их высокой стоимости. После выравнивания труб внутренним хомутом и окончания строительных работ больше времени тратится на повторяющиеся работы, которые самостоятельно разъединяют сварочную каретку с откручиванием винта в направляющей в обычной сварочной системе. Существуют две разные ситуации, когда используются автоматические сварочные аппараты. При полуавтоматической сварке используется предварительно запрограммированный автоматический сварочный аппарат, но детали загружаются на сварочный стол оператором, который размещает их и включает сварочный аппарат до завершения сварки. Затем оператор удаляет готовую заготовку и повторяет процесс столько раз, сколько необходимо. Полностью автоматическая сварка исключает человеческий фактор, за исключением функции общего наблюдателя, чтобы убедиться, что машины работают правильно.

Поскольку рабочий процесс осуществляется на барже, плавающей по морю, условия работы более тяжелые, чем на суше. Кроме того, трудно точно получить различные автоматизированные устройства, используемые при работе с трубопроводами, из-за их высокой стоимости. После выравнивания труб внутренним хомутом и окончания строительных работ больше времени тратится на повторяющиеся работы, которые самостоятельно разъединяют сварочную каретку с откручиванием винта в направляющей в обычной сварочной системе. Существуют две разные ситуации, когда используются автоматические сварочные аппараты. При полуавтоматической сварке используется предварительно запрограммированный автоматический сварочный аппарат, но детали загружаются на сварочный стол оператором, который размещает их и включает сварочный аппарат до завершения сварки. Затем оператор удаляет готовую заготовку и повторяет процесс столько раз, сколько необходимо. Полностью автоматическая сварка исключает человеческий фактор, за исключением функции общего наблюдателя, чтобы убедиться, что машины работают правильно. В этих установках детали и готовые заготовки перемещаются с помощью других машин, таких как ленточные конвейеры, а операция сварки выполняется непрерывно на большом количестве отдельных деталей.

В этих установках детали и готовые заготовки перемещаются с помощью других машин, таких как ленточные конвейеры, а операция сварки выполняется непрерывно на большом количестве отдельных деталей.

Производительность сварки также сильно зависит от геометрии сварного соединения. В случае узкой разделки время сварки может быть сведено к минимуму за счет уменьшения объема сварки, но узкая разделка может увеличить количество дефектов сварки, таких как несплавление на боковых стенках [7,8]. Чтобы получить максимальную отдачу от сварки с узкими разделками, сварочная система включает в себя автоматическое отслеживание шва, и без вмешательства оператора необходимо компенсировать условия подгонки. Поскольку системы автоматической сварки труб включают процессы тандемной сварки для увеличения производительности, но поведение нескольких дуг затрудняет наблюдение за центральной линией сварного шва, поэтому обязательно требуется автоматическая система отслеживания шва [9].,10,11,12]. Если расчет значения коррекции для отслеживания шва неверен, центральная линия сварного шва ткацкого движения отклоняется от центральной линии сварного шва. При приближении сварочной горелки к боковой стенке возникает подрезной дефект сварки. На другой боковой стенке сварочная горелка находится далеко от стенки разделки под сварку, и происходит неполный провар. В рамках этого исследования была разработана усовершенствованная система автоматической сварки, которая повышает производительность и экономит время благодаря использованию пневматической системы. Направляющая с пневматической системой является составной частью сварочной тележки, так как автоматически соединяет стыки труб. Система автоматической сварки связывается с каждым модулем управления автоматической сваркой и управляет сварочной тележкой. Датчик дуги был разработан для обеспечения высокой точности отслеживания шва и полной автоматизации сварочной системы.

При приближении сварочной горелки к боковой стенке возникает подрезной дефект сварки. На другой боковой стенке сварочная горелка находится далеко от стенки разделки под сварку, и происходит неполный провар. В рамках этого исследования была разработана усовершенствованная система автоматической сварки, которая повышает производительность и экономит время благодаря использованию пневматической системы. Направляющая с пневматической системой является составной частью сварочной тележки, так как автоматически соединяет стыки труб. Система автоматической сварки связывается с каждым модулем управления автоматической сваркой и управляет сварочной тележкой. Датчик дуги был разработан для обеспечения высокой точности отслеживания шва и полной автоматизации сварочной системы.

2. Система автоматической сварки

Система автоматической сварки состоит из сварочных аппаратов, контроллера сварки и направляющей, которая выполняет движение, необходимое для сварки кареток. Система автоматической сварки показана на рис. 2. Контроллер сварки отправляет команды управления на сварочную тележку. Сварочная тележка состоит из двух горелок, что позволяет сократить время сварки и повысить производительность. Две сварочные тележки перемещаются по половине направляющей. Конструкция коробки механизма подачи проволоки показана на рис. 3 и состоит из расходомера газа, калибратора механизма подачи проволоки, сварочной проволоки, датчиков напряжения и тока. Расходомер газа измеряет постоянную скорость потока во время сварки.

Система автоматической сварки показана на рис. 2. Контроллер сварки отправляет команды управления на сварочную тележку. Сварочная тележка состоит из двух горелок, что позволяет сократить время сварки и повысить производительность. Две сварочные тележки перемещаются по половине направляющей. Конструкция коробки механизма подачи проволоки показана на рис. 3 и состоит из расходомера газа, калибратора механизма подачи проволоки, сварочной проволоки, датчиков напряжения и тока. Расходомер газа измеряет постоянную скорость потока во время сварки.

3. Характеристики автоматической сварочной системы

3.1. Система управления

Система автоматической сварки состоит из модуля двигателя постоянного тока (DMM), модуля шагового двигателя (SMM), модуля управления сваркой (WCM), модуля мониторинга сварки (WMM) и центрального модуля управления (CCM). как показано на рисунке 4. Каждый модуль представляет собой интеграцию модуля управления в систему автоматической сварки и отправляет команду на сварочную тележку.

3.2. Сварочная тележка

Сварочная тележка движется по окружности трубы и обеспечивает движение сварочных горелок. Сварочные тележки зависят от серводвигателя и перемещаются по направляющей. Контроллер шагового двигателя (SMC) управляет движением сварочной горелки. Конструкция сварочной тележки показана на рисунке 5.

3.3. Управление SMM

SMM обменивается данными с SMC. Четыре платы SMC управляют четырьмя сварочными горелками в системе половинной сварки. Для предотвращения перегрева была установлена пластина радиатора, как показано на рис. 6.

3.4. Управление ССМ

Электронное оборудование управления получает информацию от пульта дистанционного управления и передает команды управления сварочным тележкам. Блок-схема CCM показана на рис. 7. Пользователь может задать условия сварки в диспетчере базы данных (DBM), как показано на рис. 8, и отправить команды на сварочные тележки. При заданных значениях сварочная тележка выполняет сварку труб всякий раз, когда ситуация сварки изменяется на основе индекса последовательности. Информация DBM соответствует выбранной программе, передаваемой с пульта дистанционного управления на WCM. WCM, DMM и SMC получают статус каждого модуля в контроллере сварки.

Информация DBM соответствует выбранной программе, передаваемой с пульта дистанционного управления на WCM. WCM, DMM и SMC получают статус каждого модуля в контроллере сварки.

3.5. Управление WCM

WCM управляет сварочной тележкой во время процесса сварки. Сварочная тележка получает от DBM параметры сварки, запланированные пользователем. WCM получает текущее положение сварочной тележки от своего датчика угла с интервалом в 100 мс и сравнивает значения угла, которые определены в каждой последовательности DBM. После передачи команды управления DMM и SMC выполняют сварочные движения, используя значения, заданные в DBM. Блок-схема WCM показана на рисунке 9..

3.6. Управление WMM

Для получения сигналов сварки датчик напряжения был подключен к линии горелки (+) и заземлению (-), а датчик тока использовался в качестве датчика Холла в WMM. Аналоговый вход автоматически регулируется по усилению и смещению, как показано на рис. 10.

4. Интегрированная сварочная тележка с направляющей

Структура направляющей показана на рис. 11. Пневматическая направляющая автоматически собирает трубу. с запорным устройством. Для надежной фиксации трубы используется вертикальная направляющая. Пружинные блоки, позволяющие регулировать усилие натяжения, с помощью которых направляющая жестко фиксируется на внешней поверхности трубы. Запорное устройство плотно фиксирует трубу в положении трубы. Направляющая подстраивается под пневматическую систему без отделения сварочной тележки, как показано на рис. 12.

5. Применение системы автоматической сварки

Отслеживание сварного шва

Отслеживание шва автоматически сваривает осевую линию сварного шва посредством обработки сигнала в процессе сварки. Были разработаны различные типы алгоритмов обработки сигналов, такие как аппроксимация кривой, интегральный метод и метод скользящего среднего [9,10,11,12]. Требованием к алгоритму отслеживания шва является измерение сигналов сварки (напряжение или ток) и определение смещения геометрии, которое отклоняется от осевой линии сварного шва. В этом исследовании используется метод скользящего среднего на основе значений напряжения.

Требованием к алгоритму отслеживания шва является измерение сигналов сварки (напряжение или ток) и определение смещения геометрии, которое отклоняется от осевой линии сварного шва. В этом исследовании используется метод скользящего среднего на основе значений напряжения.

Количество замеров было разделено на измерение значений напряжения в левом (вперед) и правом (назад) направлениях, как показано на рисунке 13. С учетом геометрии U-образной канавки выбор секция сигнала (начальное и конечное положение) по-разному устанавливается для стабильного отслеживания шва. Сигналы, измеренные вблизи центра дуги, являются плоскими, потому что форма канавки в центре положения аналогична плоской форме. Это означает, что датчик слежения за швом не может определить разницу сигналов между левой и правой стороной во время ткацкого движения. Следовательно, соотношение интервала измерения играет важную роль в чувствительности и надежности датчика слежения за швом.

Среднее значение было рассчитано и сохранено как репрезентативное значение. Участок сигнала, где измеренное значение внезапно изменилось в соответствии с формой разделки под сварку, был исключен из расчета репрезентативного значения. Процедура отслеживания сварочного шва показана на рисунке 14. В таблице 1 показана процедура отслеживания сварочного шва в каждой последовательности с модулями управления.

Участок сигнала, где измеренное значение внезапно изменилось в соответствии с формой разделки под сварку, был исключен из расчета репрезентативного значения. Процедура отслеживания сварочного шва показана на рисунке 14. В таблице 1 показана процедура отслеживания сварочного шва в каждой последовательности с модулями управления.

Скользящее среднее вычисляется по уравнению (1):

Преимущество метода скользящего среднего заключается в том, что можно легко определить частоту среза, изменяя коэффициенты, и в этой статье в сигнале напряжения используется цифровой фильтр нижних частот. Метод прямой скользящей средней (FMA) рассчитывается по уравнению (2), а число выборок устанавливается равным числу от 1 до 80. Метод обратной скользящей средней (BMA) рассчитывается по уравнению (3), а выборка число установлено от 80 до 1 в уравнении (3). После расчета FMA и BMA среднее значение скользящего среднего рассчитывается по уравнению (4), а сигнал сварки показан на рисунке 15.

где Valuea(k) — усредненное значение на шаге k. Valuem(k−1) — усредненное значение на шаге k−1. Valuem(k) — измеренное значение сигнала (напряжение) на шаге k, a — коэффициент скользящего среднего. Чтобы вычислить значение коррекции, время плетения рассчитывается во время ткацкого движения слева направо или справа налево. Сигналы напряжения последовательно измеряются во время качательного движения. Ширина переплетения фиксирована, чтобы избежать резких движений переплетения. Наконец, значение коррекции отклонений (V L , V R ) слежение за сварочным швом передается в ткацкое движение. Расчет значения коррекции выполняется по уравнению (5). Функция отслеживания шва сварочной горелки слева направо сравнивает среднее значение измеренных сигналов между начальным и конечным положением и определяет величину отклонения сварочной горелки влево и вправо в соответствии со знаками (+, −) и ценность результата. Максимальное значение коррекции должно быть изменено в соответствии с частотой колебаний, чтобы реализовать надежную систему слежения за швом. В случае высокой частоты колебаний при сварке корневого шва количество корректировок может быть увеличено. Когда частота колебаний при сварке с заполняющим проходом низкая, частота коррекции уменьшается. Таким образом, максимальное значение коррекции при корневом проходе ограничено 0,1 мм, а заполняющий проход ограничен 0,2 мм.

В случае высокой частоты колебаний при сварке корневого шва количество корректировок может быть увеличено. Когда частота колебаний при сварке с заполняющим проходом низкая, частота коррекции уменьшается. Таким образом, максимальное значение коррекции при корневом проходе ограничено 0,1 мм, а заполняющий проход ограничен 0,2 мм.

где k — константа в базе данных сварки. VLeft — усредненное значение напряжения в диапазоне обработки данных, а VRight — усредненное значение напряжения в диапазоне обработки данных. На рис. 16 схематически показана геометрия U-образной канавки и последовательность сварки. В таблице 2 приведены условия эксперимента. Время сварки сокращается вдвое по сравнению с системой сварки с одной тележкой, а время подготовки сварки к монтажу сокращается на 1/3. Форма зоны сплавления показана на рисунке 17а, а значение отклонения центральной линии сварного шва составляет ±0,3 мм на рисунке 17b.

6. Выводы

В данной статье разработана система автоматической сварки для повышения производительности и улучшения качества сварки труб. Система автоматической сварки состоит из модуля двигателя постоянного тока, модуля шагового двигателя, модуля управления сваркой, модуля контроля сварки и центрального модуля управления. Системы управления включали в себя модули управления и передавали команды каждому модулю системы автоматической сварки. Направляющая включает в себя сварочную тележку с пневматической системой для экономии времени и повышения производительности. Датчик дуги был разработан для обеспечения высокой точности отслеживания шва и повышения качества сварки. Результат отклонения трассировки шва составил ±0,3 мм.

Система автоматической сварки состоит из модуля двигателя постоянного тока, модуля шагового двигателя, модуля управления сваркой, модуля контроля сварки и центрального модуля управления. Системы управления включали в себя модули управления и передавали команды каждому модулю системы автоматической сварки. Направляющая включает в себя сварочную тележку с пневматической системой для экономии времени и повышения производительности. Датчик дуги был разработан для обеспечения высокой точности отслеживания шва и повышения качества сварки. Результат отклонения трассировки шва составил ±0,3 мм.

Вклад авторов

Ж.-Х.П. и Х.-С.М. задумал и спроектировал эксперименты; Дж.-Х.П. провел эксперименты; Дж.-Х.П. и Х.-С.М. проанализировали данные; Х.-С.М. предоставленные реагенты/материалы/инструменты анализа; Дж.-Х.П. написал бумагу. Все авторы прочитали и согласились с опубликованной версией рукописи.

Финансирование

Это исследование было профинансировано за счет разработки интеллектуального морского робота для повышения удобства работы под водой.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Ссылки

- Гао, Ю.; Чжао, Х .; Чжан, Х. Применение технологии автоматической сварки в проекте газопровода Запад-Восток. Нефть Газ Хранение Transp. 2003 , 22, 53–55. [Google Scholar]

- Ван Р.; Го, Р.Дж. Разработки технологии автоматической кольцевой сварки трубопроводов. электр. Сварка. Мах. 2011 , 41, 53–55. [Google Scholar]

- Anxin, H.; Су, Х .; Хуафэн, С. Текущая ситуация с автоматической сваркой внутренних трубопроводов большой протяженности. Нац. Газойль 2006 , 24, 12–14. [Google Scholar]

- Ли Хелин, Дж. Л.; Вэй, Т. Высококачественные трубопроводы и транспортировка под высоким давлением: значительный прогресс в технологии трубопроводов для транспортировки нефти и газа в Китае. Китай инж. науч. 2010 , 12, 84–90. [Google Scholar]

- «> Япп, Д.; Блэкман, С.А. Последние разработки в области высокопроизводительной сварки трубопроводов. Браз. Произв. конгр. 2004 , 26, 89–97. [Google Scholar] [CrossRef][Зеленая версия]

- Ю, З.; Чжан, В .; Чжан, З. Тенденции развития газопровода Китая и соответствующие технические проблемы. Нефть Газ Хранение Transp. 2012 , 31, 321–325. [Google Scholar]

- Ким Р.-Х.; Чой, Г.-Д.; Ким, К.-Х.; Чо, Д.-В.; На, С.-Дж. Характеристики дуги при импульсной сварке GMA с острыми углами разделки. Сварка. J. 2012 , 91, 101–105. [Google Scholar]

- Kim, J.W. Исследование анализа конвекции сварочной ванны и отслеживания шва с учетом характеристик длины дуги при сварке GMA. Кандидат наук. Thesis, KAIST, Daejeon, Korea, 1991. [Google Scholar]

- Moon, H.-S.; Ко, С.-Х. Автоматическая система сварки трубопроводов, оснащенная шестью сварочными тележками, лазерным датчиком и датчиком дуги для укладки трубопровода в море.

В материалах конференции ISOPE, Ванкувер, Британская Колумбия, Канада, 6–11 июля 2008 г. [Google Scholar]

В материалах конференции ISOPE, Ванкувер, Британская Колумбия, Канада, 6–11 июля 2008 г. [Google Scholar] - Мун, Х.-С.; На, С. Исследование алгоритма отслеживания шва с учетом дефектов сварного шва при горизонтальной угловой сварке. Корейская сварка. соц. 1996 , 2, 139–141. [Google Scholar]

- Хосла, П.К.; Нойман, CP; Принц, Ф.Б. Алгоритм для приложений отслеживания швов. Междунар. Дж. Робот. Рез. 1985 , 4, 27–41. [Google Scholar] [CrossRef]

- Kim, JW; На, С.Дж. Исследование алгоритма датчика дуги для отслеживания сварного шва при дуговой сварке стыковых соединений в среде защитного газа. проц. Инст. мех. англ. 1991 , 205, 247–255. [Google Scholar] [CrossRef]

Рисунок 1. Интегрированные системы укладки труб: ( a ) система S-образной укладки и ( b ) система J-образной укладки.

Рисунок 1.

Интегрированные системы укладки труб: ( a ) система S-образной укладки и ( b ) система J-образной укладки.

Рисунок 2. Автоматическое сварочное оборудование в системе трубопроводов.

Рисунок 2. Автоматическое сварочное оборудование в системе трубопроводов.

Рисунок 3. Конструкция коробки подачи проволоки.

Рисунок 3. Конструкция коробки подачи проволоки.

Рисунок 4. Блок-схема системы автоматического управления сваркой.

Рисунок 4. Блок-схема системы автоматического управления сваркой.

Рисунок 5. Структура сварочной тележки: ( a ) вертикальный вид и ( b ) горизонтальный вид.

Рис. 5. Структура сварочной тележки: ( a ) вертикальный вид и ( b ) горизонтальный вид.

Рисунок 6. Блок-схема платы модуля шагового двигателя (SMM).

Рисунок 6. Блок-схема платы модуля шагового двигателя (SMM).

Рисунок 7. Блок-схема центрального модуля управления (ЦУМ).

Рис. 7.

Блок-схема центрального модуля управления (ЦУМ).

Рисунок 8. Пользовательский интерфейс для настроек сварки с помощью менеджера базы данных (DBM).

Рис. 8. Пользовательский интерфейс для настроек сварки с помощью менеджера базы данных (DBM).

Рисунок 9. Блок-схема платы модуля управления сваркой (WCM).

Рис. 9. Блок-схема платы модуля управления сваркой (WCM).

Рисунок 10. Блок-схема платы модуля контроля сварки (WMM).

Рис. 10. Блок-схема платы модуля контроля сварки (WMM).

Рисунок 11. Описание системы сварочных направляющих.

Рисунок 11. Описание системы сварочных направляющих.

Рисунок 12. Установка направляющей для сварки труб пневмосистемой: ( а ) Блокировка направляющей, ( б ) разблокировка направляющей, ( с ) демонтаж направляющей с трубы и переход к следующей станция.

Рис. 12.

Установка направляющей для сварки труб пневмосистемой: ( а ) Блокировка направляющей, ( b ) разблокировка направляющей, ( c ) демонтаж направляющей с трубы и переход к следующей станции.

Рисунок 13. Выбор сигнального участка для отслеживания сварного шва: ( a ) Сварка корневого прохода, ( b ) Сварка заполняющего прохода.

Рис. 13. Выбор сигнального участка для отслеживания сварного шва: ( a ) Сварка корневого прохода, ( b ) Сварка заполняющего прохода.

Рисунок 14. Методика отслеживания сварочного шва.

Рис. 14. Методика отслеживания сварочного шва.

Рисунок 15. Скользящий усредненный сигнал (напряжение).

Рис. 15. Скользящий усредненный сигнал (напряжение).

Рисунок 16. Схема U-образной формы канавки без корневого зазора: ( a ) Деталь соединения и ( b ) последовательность сварки.

Рис. 16. Схема U-образной формы канавки без корневого зазора: ( a ) Деталь соединения и ( b ) последовательность сварки.

Рис. 17.

Результаты отслеживания сварного шва: ( a ) Форма сварного валика с зоной сплавления и ( b ) отклонение отслеживания шва при сварке с заполнением.

Рис. 17. Результаты отслеживания сварного шва: ( a ) Форма сварного валика с зоной сплавления и ( b ) отклонение отслеживания шва при сварке с заполнением.

Таблица 1. Функция модуля управления в отслеживании сварочного шва.

Таблица 1. Функция модуля управления в отслеживании сварочного шва.

| Index | Weaving | WCM | WMM | SMM |

|---|---|---|---|---|

| 1 | ① → ② | Calculation of weaving time | − | Correction value for left and right |

| 2 | ② → ③ | Передача измерения значения напряжения | Получение измерения напряжения | − |

| 3 | ③ → ④ | − | Receive the voltage value and number of samples | − |

| 4 | ④ → ① | Receive the voltage value Calculate the correction value Передача значения коррекции | Расчет среднего скользящего среднего Передача значения напряжения | Получение значения коррекции |

Таблица 2. Состояние сварки.

Состояние сварки.

Таблица 2. Состояние сварки.

| Проходит № | Ток и полярность | Ток (А) и ход/след | Напряжение (В) и ход/след | Скорость движения (см/мин) | Оцил. Ширина (мм) | Оцил. Frequency [spm] |

|---|---|---|---|---|---|---|

| Root | DC (+) | Lead: 252 | Lead: 25.5 | 63 | 0.6 | 220 |

| Trail: 246 | Trail: 24. 5 5 | |||||

| Hot | DC (+) | Lead: 252 | Lead: 25.5 | 63 | 0.6 | 220 |

| Trail: 246 | Trail : 24.5 | |||||

| Fill 1 | DC (+) | Lead: 247 | Lead: 25 | 62 | 1.8 | 200 |

| Trail: 233 | Trail: 24. 5 5 | |||||

| Fill 2 | DC (+) | Lead: 243 | Lead: 25 | 63 | 2.7 | 200 |

| Strip | DC (+) | Trail: 237 | Trail: 25.5 | 62 | 2.7 | 200 |

| Cap | DC (+) | Lead: 247 | Lead: 24.5 | 66 | 2.

|

2 кОм

2 кОм