Как выбрать электроды для ручной дуговой сварки. Какие бывают типы покрытий электродов. Как расшифровывается маркировка сварочных электродов. На что обратить внимание при выборе электродов для сварки.

Что такое электроды для ручной дуговой сварки

Электроды для ручной дуговой сварки представляют собой металлические стержни с нанесенным на них специальным покрытием. Они являются ключевым расходным материалом при выполнении сварочных работ ручным способом. Основные функции электродов:

- Проводят электрический ток и обеспечивают горение дуги

- Служат присадочным материалом для формирования сварного шва

- Защищают расплавленный металл от воздействия воздуха

- Стабилизируют горение дуги

- Легируют металл шва

Правильный выбор электродов во многом определяет качество сварного соединения и эффективность сварочных работ.

Классификация электродов по типу покрытия

Покрытие электродов играет важную роль в процессе сварки. По типу покрытия электроды делятся на следующие основные группы:

Рутиловые электроды

Имеют покрытие на основе рутила (диоксида титана). Обеспечивают стабильное горение дуги и хорошее формирование шва. Подходят для сварки во всех пространственных положениях. Недостаток — повышенное разбрызгивание металла.

Основные электроды

Покрытие содержит значительное количество карбонатов кальция и фтористого кальция. Обеспечивают получение наплавленного металла с высокими механическими свойствами. Требуют более тщательной подготовки и прокалки перед сваркой.

Целлюлозные электроды

В покрытие входит большое количество органических веществ. Обеспечивают глубокое проплавление. Применяются в основном для сварки трубопроводов.

Кислые электроды

Содержат в покрытии повышенное количество оксидов железа и марганца. Обладают хорошими сварочно-технологическими свойствами, но уступают по механическим характеристикам наплавленного металла.

Расшифровка маркировки сварочных электродов

Маркировка электродов содержит важную информацию об их свойствах и области применения. Рассмотрим на примере расшифровку обозначения:

Э46А-УОНИ-13/45-3,0-УД2

- Э — электрод для дуговой сварки

- 46 — временное сопротивление разрыву в кгс/мм2

- А — повышенное качество

- УОНИ-13/45 — марка электрода

- 3,0 — диаметр электрода в мм

- У — для сварки углеродистых и низколегированных сталей

- Д — толстое покрытие

- 2 — допустимые пространственные положения (кроме вертикального сверху вниз)

Как выбрать электроды для ручной дуговой сварки

При выборе электродов следует учитывать следующие основные факторы:

Свариваемый материал

Электроды должны соответствовать химическому составу и свойствам свариваемого металла. Для сварки углеродистых сталей подойдут электроды типа Э42, Э46, Э50. Для низколегированных сталей — Э50А, Э60. Для высоколегированных — ЭА-395/9 и т.д.

Толщина металла

От толщины свариваемых деталей зависит выбор диаметра электрода:

- До 3 мм — электроды 2-2,5 мм

- 3-5 мм — электроды 3-4 мм

- 5-10 мм — электроды 4-5 мм

- Свыше 10 мм — электроды 5-6 мм

Пространственное положение сварки

Для сварки в нижнем положении подходят электроды любого типа. Для вертикальных и потолочных швов лучше использовать электроды с рутиловым покрытием.

Род и полярность тока

Большинство электродов универсальны, но некоторые предназначены только для сварки на постоянном или переменном токе. Важно соблюдать рекомендуемую производителем полярность.

Популярные марки сварочных электродов

Рассмотрим наиболее распространенные марки электродов для ручной дуговой сварки:

УОНИ-13/55

Универсальные электроды с основным покрытием для сварки ответственных конструкций. Обеспечивают высокие механические свойства металла шва.

МР-3

Электроды с рутиловым покрытием для сварки конструкций из углеродистых и низколегированных сталей. Отличаются стабильным горением дуги.

ОЗС-12

Электроды с рутил-целлюлозным покрытием для сварки во всех пространственных положениях. Подходят для низкоуглеродистых сталей.

АНО-21

Электроды с рутиловым покрытием для сварки конструкций из углеродистых сталей. Обеспечивают малое разбрызгивание металла.

Правила хранения и подготовки электродов к сварке

Для обеспечения высокого качества сварки необходимо соблюдать следующие правила обращения с электродами:

- Хранить в сухом отапливаемом помещении при температуре не ниже 15°С

- Не допускать механических повреждений покрытия

- Перед сваркой прокаливать электроды при температуре 250-300°С в течение 1-2 часов

- Использовать электроды в течение 5-7 дней после прокалки

- При длительном хранении дополнительно упаковывать в герметичную тару

Соблюдение этих рекомендаций позволит сохранить сварочно-технологические свойства электродов и обеспечить высокое качество сварных соединений.

Заключение

Выбор подходящих электродов — важный этап подготовки к сварочным работам. Правильно подобранные электроды обеспечат стабильное горение дуги, хорошее формирование шва и требуемые механические свойства сварного соединения. При выборе следует учитывать тип свариваемого металла, его толщину, пространственное положение сварки и другие факторы. Также важно соблюдать правила хранения и подготовки электродов к работе.

Электроды для ручной дуговой сварки: марки, покрытия, типы

На сегодняшний день сварочные работы проводятся достаточно часто. Это связано с относительной простотой процесса и низкими финансовыми затратами при приемлемом уровне качества получаемого шва. Для сварочных работ применяется специальное оборудование и расходные материалы. В качестве примера можно привести электроды для ручной дуговой сварки, без которых провести рассматриваемые работы практически невозможно. Ручная дуговая сварка покрытыми электродами сегодня проводится довольно часто, что определило появление большого количества разновидностей расходного материала. Примером можно назвать строение электрода, которое соответствует особенностям проводимой работы. Рассмотрим все наиболее важные моменты подробнее.

Электроды для ручной дуговой сваркиКлассификация электродов для ручной дуговой сварки

Рассматривая различные виды электродов для ручной дуговой сварки, следует уделить внимание тому, что различные обмазки могут стабилизировать образующуюся дугу во время горения. Все виды покрытия стержня имеют свои особенности, которые следует учитывать, рассматривая типы электродов для ручной дуговой сварки. Одни и те же марки могут изготавливаться различными производителями. Стоит учитывать, что качество расходного материала может существенно отличаться.

Предназначение электродов может быть самым различным. По этому критерию проводится следующая классификация электродов ручной дуговой сварки:

- Довольно большое распространение получили легированные металлы, так как за счет добавления различных химических веществ существенно улучшаются эксплуатационные характеристики. Некоторые химические вещества могут существенно повысить теплоустойчивость металла. Для подобных сплавов применяются электроды, которые в маркировке имеют букву «Т».

- Для сваривания сталей, которые имеют низкую концентрацию примесей, применяют варианты исполнения, при маркировке которого применяется буква «У». Кроме этого, подобные электроды для ручной дуговой сварки подходят соединения металлов со средней концентрацией углерода. Достигаемое значение сопротивления на разрыв составляет 600 МПа.

- Конструкционные стали также получили весьма широкое распространение. В их составе также встречаются легирующие элементы. Сопротивление на разрыв в этом случае составляет 600 МПа.

- В некоторых случаях может проводиться напайка металла на поверхность. Металл может обладать исключительными эксплуатационными качествами. Для этого случая подходит вариант исполнения, при обозначении которого применяется буква «Н».

- В продаже встречаются электроды, предназначенные для сталей с высокой концентрацией легирующих элементов.

- В отдельную группу отводят стали, которые обладают высокими пластичными свойствами. Работать с подобным материалом достаточно сложно, поэтому стали выпускать электроды по алюминию или другим подобным сплавам. В маркировке указывается буква «А».

Виды электродов для сварки

Диаметры электродов для ручной дуговой сварки могут существенно отличаться, что связано с особенностями проводимой работы. Классификация проводится также по толщине создаваемого покрытия. Выделяют следующие виды электродов:

- С тонким покрытием. При обозначении применяется буква «М». Как правило, в этом случае поверхностный слой около 20% (показатель берут от общего значения диаметра).

- Со средней толщиной покрытия. При обозначении указывается буква «С». В этом случае наносится слой, толщина которого составляет 45% от диаметра применяемого стержня при изготовлении.

- Толстое покрытие составляет 80% от диаметра, в маркировке указывается буква «Д».

- Есть и особо толстые варианты исполнения, при обозначении которых указывается буква «Г». В этом случае толщина более 80%.

Не стоит забывать о том, что электроды могут иметь ограничения по применению и относительно положения во время проведения работ. Примером можно назвать то, что некоторые вещества обладают повышенной текучестью, и проводить работы у потолочной поверхности будет сложно. Для того чтобы можно было быстро определить предназначение электродов для ручной дуговой сварки применяется определенная схема маркировки:

- 1 – варианты исполнения, которые можно использовать практически в любом положении. Это связано с тем, что применяемая обмазка сохраняет свою форму и не слишком текучая.

- 2 – можно использовать практически во всех положениях, за исключением работы при вертикальном расположении применяемого инструмента.

- 3 – эти электроды предназначены для горизонтального и вертикального применения, исключается потолочное положение

- 4 – электроды для ручной дуговой сварки, которые могут применяться только в горизонтальном положении.

Разные марки электродов для сварки

Стоит учитывать, что в разных странах применяются различные стандарты маркировки. В продаже встречаются электроды для ручной дуговой сварки отечественных и зарубежных производителей, классификация которых может существенно отличаться.

Применение электродов

Сварочные электроды для ручной электродуговой сварки имеют достаточно большое количество особенностей в применении. Основные требования, применяемые к этому расходному материалу, заключатся в нижеприведенных моментах:

- Электроды, применяемые в дуговой сварке, должны обеспечить стабильное горение образующейся дуги. Только при этом условии можно обеспечить условия для формирования качественного шва.

- Стальные металлические покрытые должны иметь шов с определенным химическим составом. Только в этом случае получаемое изделие будет служить долго и надежно.

- При работе электродный стержень должен равномерно расплавляться по поверхности.

- Расходный материал должен обеспечивать все условия для высокой производительной сварки.

- Минимальная степень разбрызгивания расплавленного материала. При работе слишком сильное разбрызгивание может привести к повреждению хорошего покрытия.

- Высокая прочность получаемого соединения. Легкая отделимость шлаков – еще одна положительнаяхарактеристика применяемых электродов для ручной дуговой сварки.

- Не стоит забывать о том, что электроды должны храниться и сохранять свои качества на протяжении длительного периода. Именно поэтому физико-химические качества не должны изменяться от воздействия окружающей среды.

- Минимальная степень токсичности при проведении работ. При горении могут выделятся самые различные вещества, которые даже в большой концентрации не должны оказывать негативного воздействия на организм человека.

Проводя подключение, следует уделить внимание нижеприведенным моментам:

- При прямой полярности электрод соединяется с зажимом отрицательной клеммой, деталь с положительной.

- Для работы с деталями, изготавливаемыми из тонкого листа, применяется метод подключения обратной полярности. В этом случае электрод соединяют с положительной клеммой, деталь с отрицательной.

При проведении работы следует соблюдать технику безопасности. При выполнении работ следует использовать:

- специальные перчатки;

- защитную робу;

- ботинки;

- наиболее подходящий защитный шлем.

Во многом качество получаемого шва зависит от умений сварщика и правильности выбора электрода по основным критериям.

Особенности покрытия

При изготовлении электродов могут использоваться самые различные покрытия. Стоит учитывать, что покрытия могут быть в чистом или смешенном виде. Чистое покрытие электродов для ручной дуговой сварки классифицируется следующим образом:

- кислое;

- рутиловое;

- основное;

- целлюлозное;

- прочее.

Специальная обмазка электродов для ручной дуговой сварки может стабилизировать образующуюся дугу и обеспечить наиболее благоприятные условия для работы. С каждым годом появляются новые виды покрытия электродов для ручной дуговой сварки, которые обладают более привлекательными эксплуатационными качествами.

Используются электроды достаточно просто, у сварочного аппарата есть соответствующий зажим. Не стоит забывать, что у этого расходного материала условия хранения и транспортировки точно, такие же, как и у сварочной проволоки. При необходимости проводится прокалывание электродов для ручной электродуговой сварки не позднее, чем за 5 суток перед сваркой. Не стоит забывать о том, что хранение должно проводиться в закрытых запаянных полиэтиленовых пакетах. Существенно продлить срок службы можно при исключении вероятности попадания воздуха внутрь. Также стоит учитывать, что нельзя выполнять прокалывание более двух раз, так как это ухудшит основные эксплуатационные качества.

Принципы маркировки

Марки электродов для ручной дуговой сварки указывают на основные эксплуатационные качества применяемых расходных материалов. Примером маркировки назовем Э46-ЛЭЗАНО-21-Ф-УД Е 43 1(3) – РЦ13. Расшифровка проводится следующим образом:

- Э46 – обозначение типа электродов. Как ранее было отмечено, классификация проводится по предназначению. В данном случае расходный материал предназначается для углеродистых и низкоуглеродистых сталей.

- ЛЭЗАНО-21 – марка, указываемая производителем. Эта часть маркировки не несет с собой информацию об эксплуатационных качествах электродов.

- Ф – символ, предназначенный для обозначения диаметра. Отсутствие какой-либо цифры указывает на то, что значение диаметра отображено в другом месте.

- У – символ в маркировке указывает на возможность применения расходного материала для работы с углеродистыми и низкоуглеродистыми сталями для получения шва с пределом мощности до 588 МПаю.

- Д – символ, применяющийся для определения толщины применяемого покрытия. В рассматриваемом случае покрытие толстое.

- Е – символ, связанный с международной системой классификации применяемых материалов в качестве обмазки.

- 43 – часть маркировки применяется для указания предела прочности (430 МПа).

- 1 – относительное удлинение, которое составляет 20%.

- (3) – часть маркировки, которая применяется для обозначения показателя температуры, требующейся для достижения удельной вязкости не менее 34 Дм/см2. В данном случае показатель составляет 20 градусов Цельсия.

- РЦ – символы, указывающие на тип покрытия (рутилово-целлюлозное).

- 1 – символ, определяющий допустимой пространственное положение.

- 3 – группа расходного материала для сварки, которая характеризуется определенным током и напряжением при холостом ходу.

Для того чтобы провести расшифровку маркировки следует использовать справочную литературу, в которой есть все необходимые таблицы.

Рекомендации по выбору электродов

Проводя выбор электродов для ручной дуговой сварки, следует учитывать тот момент, что для каждого сварочного аппарата производитель рекомендует определенный тип электродов. Стоит учитывать, что сварка может проходить при применении нескольких способов:

- контактная;

- роликовая;

- газопрессовая;

- электрошаговая.

На сегодняшний день наибольшее распространение получила два метода: контактный и газопрессовой. При необходимости достижения высокой производительности, как правило, выбирают газопрессовой метод. Он применяется при прокладке трубопровода на большое расстояние.

Качество сварки во многом зависит от качества применяемой проволоки в виде основы. Следующим определяющим показателем можно назвать тип применяемого материала в качестве обмазки.

Проводить выбор электродов следует исходя из параметров свариваемого покрытия. При этом следует учитывать тот момент, что каждая марка применяемых электродов обладает своими определенными качествами. Если неправильно выбрать расходный материал, то получаемый шов не будет обладать требующимися эксплуатационными качествами.

Выбирая электроды для дуговой сварки, следует учитывать нижеприведенную классификацию:

- Вид покрытия и его толщина. При изготовлении деталей могут применяться различные стали. Примером можно назвать углеродистые и легированные стали. Выбор проводится также в зависимости от толщины металла.

- Назначение. Выбор проводится также в зависимости от того, какой шов следует получить. Например, требуемая ширина и длина, а также качество.

- Состав покрытия и механические свойства. К швам предъявляется довольно больше количество требований. Примером можно назвать прочность и устойчивость к растяжению.

К другим особенностям выбора отнесем нижеприведенные моменты:

- При толщине металла не более 8 мм следует применяться электроды с диаметром 8-12 мм, а сила тока 450А. Длина шва достигает 45 см. Свариваемые элементы могут изготавливаться при применении различных металлов.

- Расходный материал с диаметром 6 мм может применяться при силе тока 370А, толщина металла может составлять 4-15 м. Сварочный шов также достигает длины 45 см.

- В продаже встречаются варианты исполнения с диаметром 5 мм. Подходят они для случая, когда сила тока составляет 280А. Толщина применяемого металла от 4 до 15 мм.

- При диаметре 4 мм сварка должна проходить при токе 100-220А. За счет снижения силы тока толщина металла уменьшена до 10 мм.

- При силе тока 50-70А диаметр применяемого расходного материала составляет 2 мм. Толщина металла всего 1-2 мм.

Электроды с толщиной менее 3 мм применяются при сварке деталей, которые изготавливаются при применении легированной стали.

В заключение отметим, что от качества применяемого расходного материала во многом зависят особенности получаемого шва. Именно поэтому его выбору следует уделять внимание. Если рассматривать продукцию отечественных и зарубежных производителей, то отметим, что качество изготовления отличается ненамного. А вот стоимость может варьироваться в достаточно большом диапазоне.

Электроды для ручной дуговой сварки. Конспект РДС

Сеть профессиональных контактов специалистов сварки

При ручной дуговой сварке плавлением применяют неплавящиеся и плавящиеся электроды, а также другие вспомогательные материалы.

Плавящиеся электроды изготовляют из сварочной проволоки, согласно ГОСТ2246-70 разделяются на углеродистую, легированною и высоколегированною. Всего в ГОСТ включено 77 марок проволоки. Первые две цифры указывают на содержание в проволоки углерода в сотых долях процента. Затем буквой и цифрой поочередно указываются наименование и содержание в процентах легирующих элементов. При содержании легирующих элементов в проволоке менее 1% ставится только буква этого элемента.

Обозначение легирующих элементов:

|

Mn |

Г |

марганец |

W |

В |

вольфрам |

V |

Ф |

ванадий |

|

Si |

С |

кремний |

Se |

Е |

селен |

Co |

К |

кобальт |

|

Cr |

Х |

хром |

Al |

Ю |

алюминий |

Cu |

Д |

медь |

|

Ni |

Н |

никель |

Ti |

Т |

титан |

B |

Р |

бор |

|

Mo |

М |

молибден |

Nb |

Б |

ниобий |

N |

А |

азот |

1,2св08Г2С-О по ГОСТ2246-81 – Ø1,2мм; 0,08% – С, Mn – 2%, Si – 1% и «О» – омедненная (т.е. поверхность проволоки покрыта тонким слоем меди, которая используется для п/а и автоматической сварки).

Классификация электродов

Электроды, применяемые, для сварки и наплавки классифицируются по значению (для сварки стали, чугуна, цветных металлов и для наплавочных работ). Технологическим особенностям (для сварки в различных пространственных положениях, сварки с глубоким проплавлением) виду и толщине покрытия химическому составу стержня и покрытия, характеру шлака, механическим свойствам металла шва и способу нанесения покрытия (опресовка, окунание ).

Основными требованиями для всех видов электродов являются: обеспечения стабильного горения дуги и хорошего формирования шва; получения металла шва заданного химического состава, спокойное и равномерное расплавления электродного металла и высокая производительность сварки, легкая отделимость шлака и достаточная прочность покрытий, сохранение физико-химических и технологических свойств электродов.

Электроды изготавливаются по ГОСТ 9966-75 и подразделяются:

– для сварки углеродистых и низколегированных сталей – У

– для сварки легированных сталей – Л

– для сварки легированных теплоустойчивых сталей – Т

– для сварки высоколегированных сталей с особыми свойствами – В

– для наплавки поверхностных слоев – Н

По толщине покрытия электроды подразделяются на электроды с тонким, средним, толстым и особо толстым покрытием предусматривает также три группы электродов – 1, 2, 3, 4.

По виду покрытия электроды подразделяются:

– с кислым покрытием – А

– с основным – Б

– с целлюлозным – Ц

– с рутиловым – Р

– смешанное – двумя

– с прочими покрытиями – П.

В зависимости от пространственного положения сварки электроды подразделяются:

1 – для сварки во всех пространственных положениях;

2 – для сварки во всех положениях кроме вертикального сверху в низ;

3 – для нижнего положения, горизонтального на вертикальной плоскости и вертикального снизу вверх;

4 – для нижнего и в лодочку.

Электроды подразделяются по роду и полярности тока, а также по напряжению холостого хода.

|

Э46А – УОНИИ13/45-3,0-УД2 Е43 2 (5) – Б1 О |

ГОСТ9466 (ГОСТ9467) |

М – тонкое покрытие; С – среднее; Д – толстое; Г – особо толстое.

Э – электрод для дуговой сварки.

46 – [σВ] временное сопротивление разрыву (минимальное значение), кг/мм2.

А – улучшенный тип электродов.

У – для сварки углеродистых сталей.

Д – толщина покрытия.

2 – вторая группа по содержанию S и P.

В знаменателе: цифры 43 2 (5) указывают характеристики наплавленного металла.

Б – основной тип покрытия.

1 – пространственное положение (для всех).

О – постоянный ток обратной полярности.

Е – для сварки углеродистых и низколегирующих сталей.

432 – σВ=43 кг/мм2, δ% — относительное удлинение δ=22%, ударная вязкость при 50°С не менее 3,5.

Свойства электродов

Электродные покрытия состоят из шлакообразующих, газообразующих, раскисляющих, легирующих, стабилизирующих и связующих (клеящих) компонентов.

Шлакообразующие составляющие защищают расплавленный металл от воздействия кислорода и азота воздуха и частично очищают его, образуя шлаковые оболочки вокруг капель электродного металла. Эти составляющие включают в себя титановый концентрат, марганцовую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит.

Газообразующие составляющие при сгорании создают газовую защиту, которая предохраняет расплавленный металл от кислорода и азота воздуха. Газообразующие составляющие состоят из древесной муки хлопчатобумажной ткани, крахмала, пищевой муки, декстрина, целлюлозы.

Раскисляющие составляющие необходимы для раскисления расплавленного металла сварочной ванны. К ним относятся элементы, которые обладают большим сродством к кислороду, чем железо, например марганец, кремний, титан, алюминий и др.

Легирующие элементы необходимы в составе покрытия для придания металлу шва специальных свойств: жаростойкости, износостойкости, сопротивлености коррозии и повышения механических свойств. Легирующими элементами служат марганец, хром, титан, ванадий, молибден, никель, вольфрам и другие элементы.

Стабилизирующими составляющими являются те элементами, которые имеют небольшой потенциал ионизации, например калий, натрий и кальций.

Связующие (клеящие) составляющие применяют для связывания составляющих покрытий между собой и со стержнем электрода. В качестве них применяют калиевые или натриевое жидкое стекло, декстрин, желатин и др.

Все покрытия должны удовлетворять следующим требованиям:

— обеспечивать стабильное горение дуги;

— физические свойства шлаков, должны обеспечивать нормальное формирования шва;

— не должны происходить реакции между шлаками, газами и металлом, способные образовывать пары в швах;

— материалы покрытия должны, хорошо измельчатся и не вступать в реакцию с жидким стеклом или между собой;

— состав покрытий должен обеспечивать применимые санитарно-гигиенические условия труда при изготовлении электродов и в процессе их сгорания.

К физическим свойствам шлака относят температуру плавления, температурный интервал затвердевания, теплоемкость, вязкость, способность растворять окислы, сульфиды и т.д.

К химическим свойствам – относят способность шлака раскислять расплавленный металл сварочной ванны, связывать окислы в легкоплавкие соединения, а также легировать расплавленный металл шва.

Электроды для сварки углеродистых и низколегированных конструкционных сталей:

УОНИИ13/45, УОНИИ13/55, АНО-3, АНО-4, МР-3, ДСК-50, и т.д.

Электроды для сварки низко- и среднелегированных, закаливающихся сталей:

Э50А, УОНИИ13/55, ЦЛ-17,(10Х5м), 03Л-9 (св13Х25Н18).

Электроды для сварки высокохромистых мартенситных сталей и мартенситно-ферритных сталей:

Для стали 12Х13 и 20Х13 (электроды УОНИИ-13/1Х13 )со стержнем св10Х13.

Для сварки коррозионностойких, жаростойких и жаропрочных сталей и сплавов:

03Л-14 стали 0Х18, Н10Т, 0Х18Н10 и Х18Н10Т, а также Л40М типа ЭА1Б.

Техника и технология ручной дуговой сварки металлическими электродами

Ручная дуговая сварка металлическими электродами выполняется в следующем порядке:

Металлический электрод вставляют в электрододержатель, к которому подключен кабель, включают источники питания сварочной дуги. Зажигают сварочную дугу касанием электрода об изделие.

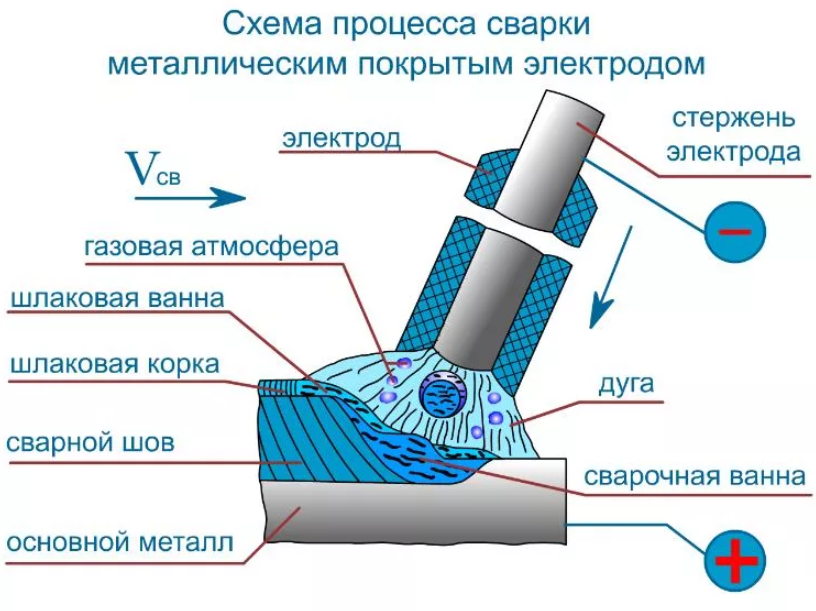

Теплотой сварочной дуги расплавляются покрытие и металлический стержень электрода и основной металл – образуется сварочная ванна. Расплавляющийся стержень электрода в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну, в сварочной ванне расплавленный электродный металл соединяется с расплавленным металлом свариваемого изделия, а расплавленный шлак всплывает на поверхность сварочной ванны, защищая ее от внешней среды.

Другие страницы, по теме

Электроды для ручной дуговой сварки

:

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Советы по выбору электродов для ручной дуговой сварки

- Главная

- —

- Блог

- —

- Подбор сварочных электродов для ручной дуговой сварки

1 / 1

Использование сварочных электродов вне зависимости от вида способствуют:

-

устойчивому горению дуги;

-

равномерному плавлению металла;

-

получению металла шва с необходимыми механическими свойствами;

-

хорошей отделимости шлака со шва;

-

отличной стойкости покрытия против осыпания, откалывания при относительно легких ударах и прочих механических повреждений;

-

минимизации токсичности газов, появляющихся во время сварки.

Выбор электродов для ручной дуговой сварки

Прежде чем купить сварочные электроды КЕДР для ручной дуговой сварки, следует изучить основные критерии их выбора. Для этого нужно знать толщину метала (от этого зависит диаметр электрода), марку стали (нержавеющая, чёрный металл и т.д.), и положение сварки. Ниже представлены основные характеристики электродов.

Диаметр электродов для ручной дуговой сварки

От диаметра изделий зависит сварочный ток, который подаётся на электрод – каждый производитель расходных материалов указывает разную величину. Опытные специалисты рекомендуют пользоваться специальной формулой: на каждый 1 мм электрода должно приходиться 30-40А тока, т.е. для стержня диаметром 3 мм нужен ток величиной 90-120А. Если сварку будет производиться в вертикальном положении, то конечная цифра должна быть уменьшена на 15%. Подробнее:

-

Диаметр 2 мм. Считается самым «капризным» электродом, т.к. требует от сварщика определённой сноровки и навыков. Это связано с тем, что он быстро горит и сильно греется при большом значении тока. Но 2-миллиметровый стержень отлично подходит для сварки тонких металлов – силы тока для этого требуется немного – 40-80А, в зависимости от условий сварочного процесса.

-

Диаметр 3 мм/3,2 мм. При условии сварки на постоянном токе требуется 70-80А, на переменном – 110-130А.

-

Диаметр 4 мм. Необходима сила тока в 110-180А. Такой колебание связно с толщиной металла, который требуется сварить, и навыками работы с «четвёркой». Рекомендуется пробовать с 110А и по мере надобности увеличить это значение.

-

Диаметр от 5 мм и больше. Это уже профессиональные сварочные электроды, требующие более высоких сварочных токов.

Тип покрытия

Выбирая плавящиеся электроды для ручной дуговой сварки Кедр, необходимо обращать внимание на покрытие. Оно создается по-разному и может включать в себя газообразующие, шлакообразующие, стабилизирующие и прочие компоненты. Обычно выделяют следующие виды покрытия:

-

Основное. Образуется на базе фтористых соединений, карбонатов кальция и магния. Благодаря кальцию металл шва освобождается от фосфора и серы. Преимуществ у покрытия немало, в частности, это низкая вероятность формирования кристаллизационных трещин и высокая стойкость против хладноломкости. Но наличие фтора негативно сказывается на устойчивости дуги. Также основное покрытие склонно к появлению пор, если увеличивается длина дуги, а на кромках имеются окалины или ржавчина. К этому же приводит и повышение влажности покрытия.

-

Кислое. Образуется на базе рудных материалов. Имеет низкую склонность к появлению пор. Горение дуги стабильное как при переменном, так и постоянном токе. Но металл шва имеет недостаточную пластичность и ударную вязкость. Вероятность появления кристаллизационных трещин высокая.

-

Рутиловое. Основой выступает рутиловый концентрат. Другие добавки – алюмосиликаты и карбонаты. Одно из ключевых преимуществ – это высокий коэффициент наплавки, но при условии ввода железного порошка. К другим плюсам относятся низкая токсичность и стабильное горение дуги при использовании переменного и постоянного тока. Но металл образуемого шва обладает недостаточно высокой пластичностью и ударной вязкостью.

-

Целлюлозное. В качестве основы применяются органические соединения: целлюлоза, мука, крахмал. Для получения нужных качеств и свойств они дополняются рутиловым концентратом, карбонатом, мрамором и некоторыми другими веществами. Слой шлака на шве получается очень тонким, а провар корня шва — качественным. Сварку электродами с таким покрытием можно выполнять в разных пространственных положениях. Но, как и аналоги, они не лишены минусов: разбрызгивание и увеличенное содержание водорода в металле шва.

Читайте также

Выбор электрода для ручной электродуговой сварки

Ручная дуговая сварка с помощью инвертора, работающего от бытовой электросети, – популярный в домашних условиях вариант выполнения сварочных работ по строительству, ремонту, благоустройству ландшафта. Преимуществами инверторов являются компактные габариты, наличие удобных опций, облегчающих работу новичкам, и возможность использовать большинство покрытых плавящихся электродов. Тип электрода выбирают, в зависимости от химсостава и толщины свариваемых деталей.

Какие функции выполняет электрод?

Плавящийся электрод – это металлический сердечник, изготовленный из стальной сварочной проволоки (ГОСТ 2246-70) и имеющий особое покрытие. В зависимости от марки свариваемого металла, выбирают соответствующую проволоку для сердечника – низкоуглеродистую, легированную, высоколегированную.

В ходе сварки сердечник расплавляется, заполняя сварочную ванну. Благодаря элементам, входящим в состав обмазки, формируется шлаковый слой, который обеспечивает защиту сварочной ванны.

Виды покрытий

Для решения разных задач производят электроды с четырьмя видами покрытий:

- Основное. Функциональное назначение – сварка на постоянном токе. Обычно используются для решения ответственных задач.

- Рутиловое. Подходят для работы на переменном и постоянном токе. Легко поджигаются, образуют мало брызг.

- Кислое. Плюс – легкое отделение шлака, минус – невозможность применения при работе в закрытом пространстве из-за токсичности выделений.

- Целлюлозное. Продукция разработана для ведения сварочного процесса на постоянном токе. Востребована при создании ответственных конструкций.

Для электродуговой сварки в домашних условиях наиболее часто используются электроды с основным и рутиловым покрытием.

Распространенные виды электродов для домашнего применения

Среди продукции с основным покрытием популярный вариант – УОНИ 13/55, подходящий для углеродистых и низколегированных сталей. Ток – постоянный обратной полярности. Изделия УОНИ 13/55 могут использоваться для создания конструкций, воспринимающих серьезные нагрузки. С их помощью получают швы, для которых характерны:

- пластичность;

- устойчивость к ударным воздействиям;

- сохранение рабочих характеристик при пониженных температурах.

Недостатком этих изделий является необходимость тщательно подготавливать кромки. Масло, вода, ржавчина и другие загрязнения, оставшиеся на кромках, провоцируют образование в шве большого количества пор.

Наиболее часто используемые изделия с рутиловым покрытием:

- МР-3. Используются для углеродистых и низколегированных сталей. Процесс проходит на постоянном и переменном токе. Преимущества: возможность варить во всех положениях и соединять грязные и окисленные элементы, а также стабильность дуги и малое количество брызг. При колебаниях длины дуги поры в шве не образуются.

- АНО-4, ОЗС-12. С их помощью сваривают элементы из углеродистых сталей.

- Импортные изделия ОК 63.34, ОК 61.30 и отечественные ЦЛ-11. Востребованы для работы с коррозионностойкими сталями.

Выбор диаметра электрода для ручной дуговой сварки

В продаже имеются плавящиеся электроды диаметрами 1,5-6 мм. Наиболее часто используемые – с диаметрами в диапазоне 2,5-4 мм. В соответствии с диаметром выбирают оптимальный интервал значений сварочного тока. Рекомендуемая величина тока указывается на упаковке.

Внимание! Ручная дуговая сварка для металлических элементов толщиной до 1,5 мм обычно не используется.

Таблица зависимости диаметра электрода от толщины свариваемых деталей

| Толщина свариваемых элементов, мм | 1,5-2,5 | 3 | 4-5 | 6-10 |

| Диаметр электрода, мм | 2-2,5 | 2,5-3 | 3-4 | 4-5 |

Применение электродов диаметром, превышающим рекомендованную величину, и слишком большого сварочного тока провоцирует образование пор в шве.

Примеры маркировки сварочных электродов шведского производителя ESAB

В продаже представлены электроды шведской фирмы ESAB, соответствующие технологии ручной дуговой сварки.

Эта продукция достаточно дорогая, но пользуется большой популярностью, благодаря высокому качеству. В маркировке всегда присутствуют буквы OK (Оскар Кельберг – основатель фирмы). После букв OK следуют 4 цифры, характеризующие рекомендованные области применения:

- 46.00 – универсальная продукция, аналог ОЗС и МР-3. Применяется для сварки углеродистых и низколегированных сталей на постоянном и переменном токе. Обеспечивает прекрасное качество сварного шва.

- 48.00, 48.04 (аналог УОНИ 13/55). Процесс проходит на постоянном токе. Изделия применяются для создания конструкций ответственного назначения.

- 53.70 – специализированная продукция для сварки труб встык.

- 61.30 – аналог ОЗЛ-8. Применяется для работы с коррозионностойкими сталями AISI 304L, 308L.

- 63.20 – аналог ОЗЛ-20. Востребован для сварки AISI 316L. Разработан специально для работы с тонкостенными конструкциями и трубами.

- 68.81. Применяется для соединения трудносвариваемых сталей, разнородных марок, металлов с неустановленным химсоставом.

- 92.60. Применим для работы с чугуном, соединения чугунных элементов со стальными.

- 96.20. Разработан для создания конструкций из сплавов на базе алюминия.

Как определить качество электродов при покупке?

Приобретая электроды, принимайте во внимание ряд важных моментов, существенно влияющих на качество получаемого шва.

- Обмазка должна быть равномерно нанесена по всей площади слоем одинаковой толщины.

- Обмазка должна прочно держаться на сердечнике. Ее крошение свидетельствует о заводском браке или слишком длительном хранении продукции.

- Электроды не должны быть просроченными. Срок годности указывается на упаковке.

- Продукция должна храниться в специальных пеналах, предотвращающих отсыревание. Если изделия все-таки впитали влагу, перед использованием их необходимо прокалить в специальной печи при температуре +400°C или просушить.

Основные характеристики и свойства электродов для ручной дуговой сварки

Ручная дуговая сварка используется для решения бытовых и профессиональных задач. При этом результат ее применения зависит не только от мастерства сварщика, но и от расходных материалов. В настоящее время насчитываются десятки производителей, которые выпускают различные марки электродов. По ряду признаков их можно разделить на несколько видов.

Как устроен электрод

Электрод представляет собой металлический сердечник, покрытый специальным составом, который называется «обмазкой». В процессе работы сердечник плавится и вместе с металлом изделия формирует шов. Обмазка в это же время сгорает с образованием газа, который необходим для защиты сварочной зоны от вредного влияния воздуха (речь идет прежде всего об отрицательном воздействии на расплавленный металл кислорода и азота).

Ручная дуговая сваркаКакие задачи решает электрод?

В целом электроды решают сразу несколько задач:

- Вещества, которые входят в состав покрытия, характеризуются низкой величиной потенциала ионизации. В результате электрическая дуга после зажигания легко насыщается свободными ионами, которые поддерживают и стабилизируют процесс горения.

- Обмазка электродов не только создает газовое облако во время сгорания, но также участвует в образовании поверх сварного шва слоя шлака. Он выполняет защитную функцию и одновременно снижает скорость охлаждения расплавленного металла. Благодаря этому создаются благоприятные условия для удаления из шва нежелательных примесей или неметаллических включений.

- Важным условием получения качественных швов является отсутствие в них кислорода. Поэтому в состав покрытия электрода входят специальные вещества – раскислители. В процессе сварки они вступают в химическую реакцию с кислородом и «связывают» его.

- Еще одна важная функция – легирование металла шва рядом элементов с целью улучшения его свойств. Для этого в состав электрода входят хром, кремний, марганец, титан и др.

Само название «электрод» возникло от двух греческих слов: elektra и hodos. Они переводятся как «электричество» и «дорога».

Виды покрытий электродов

Электродные покрытия могут иметь разный состав. От них зависит стабильность горения дуги, вязкость шлака и расплавленного металла, поведение металла при переходе в сварочную ванну и другие параметры. Насчитывается несколько видов покрытий.

Рутиловое

Основным элементом рутилового покрытия является диоксид титана. При применении таких электродов уменьшается разбрызгивание металла, повышается его текучесть и формируется обильный слой шлака, который затем легко отделяется. Швы получаются ровными, а повторное зажигание дуги заметно облегчается. При этом электроды плохо поддаются сушке и при их использовании высок риск образования пор. Они подходят для работы на постоянном и переменном токе. С помощью рутиловых электродов удобно сваривать низкоуглеродистые стали небольшой толщины.

Целлюлозное

В состав покрытия входит целлюлоза, а также ферросплавы кремния и магния. Покрытие обеспечивает повышенное газообразование при горении дуги и надежную защиту сварочной ванны. В процессе работы формируется небольшое количество быстро твердеющего шлака, что удобно при сварке вертикальных швов. При этом они имеют неэстетичный внешний вид и низкую пластичность. Кроме того, использование целлюлозных электродов сопровождается повышенной разбрызгиваемостью металла. Их применение оптимально при сварке на постоянном токе.

Основное

Основными элементами покрытий электродов этого вида являются карбонаты кальция и магния: магнезит, доломит или мрамор. Они обеспечивают механическую прочность, высокую пластичность и химическую чистоту металла шва. Сварочные работы могут выполняться в любых пространственных положениях. Электроды с таким видом покрытия допускается применять при изготовлении ответственных конструкций. При этом швы получаются довольно грубыми, шлак удаляется с трудом, а электрическая дуга отличается неустойчивостью. Электроды с основным покрытием больше подходят для опытных сварщиков. Кроме того, они отличаются высокой гигроскопичностью и легко впитывают влагу, поэтому нуждаются в особом внимании при хранении. Их использование оптимально на постоянном токе обратной полярности.

Кислое

В состав кислого покрытия входят оксиды марганца и железа. Эти элементы обеспечивают стабильность дуги и легкое отделение шлака, но металл в сварочной ванне становится слишком жидким. По этой причине электроды с кислым покрытием подходят для выполнения только горизонтальных швов. При их использовании возможно поддержание высокой скорости работы, но существует риск образования подрезов или трещин. Кроме того, электроды нельзя сушить при высокой температуре, поэтому в них может содержаться влага, ухудшающая качество швов. Дополнительно следует отметить, что кислое покрытие считается наиболее опасными для здоровья. Такие электроды можно использовать на постоянном и переменном токе.

Электроды с разным покрытиемЭлектроды для разных видов сталей

Для получения качественных швов химический состав сердечника электрода должен быть схож с химическим составом свариваемого металла. По этому признаку различают расходные материалы, предназначенные для сваривания углеродистых, легированных, высоколегированных, нержавеющих и жаростойких сталей, а также алюминия и чугуна. Для бытовых нужд чаще всего используются электроды из углеродистых и низколегированных сталей.

Пространственное положение

Насчитывается пять основных пространственных положений электродов, в которых можно вести сварочные работы:

- Нижнее горизонтальное считается самым удобным и производительным. Его частным случаем является положение «в лодочку».

- Тавровое похоже на нижнее горизонтальное, но требует большего мастерства сварщика. В этом случае возможно образование подрезов на вертикальной поверхности и наплывов на горизонтальной.

- Горизонтальное положение электрода на вертикальной поверхности считается достаточно сложным. Для его применения на практике чаще всего выполняется скос на верхней кромке соединяемых элементов.

- Вертикальные швы могут вариться двумя способами: на подъем или на спуск. В первом случае обеспечивается лучшее качество швов, а во втором – более высокая скорость.

- Потолочное пространственное положение считается самым сложным. Оно не подходит для соединения тонких элементов и используется только при невозможности выполнения сварочных работ другим способом.

Производители в обязательном порядке указывают, в каких пространственных положениях с помощью электродов можно вести сварочные работы.

Пространственные положения электродаВажность шлака

Шлак, образующийся во время ручной дуговой сварки, делится на два вида: «длинный» и «короткий». У первого вязкость при понижении температуры возрастает медленно. По этой причине электроды с покрытиями, образующими «длинные» шлаки, не подходят для сварки в вертикальных и потолочных пространственных положениях. У «коротких» шлаков вязкость возрастает значительно быстрее, поэтому они эффективно препятствуют вытеканию жидкого металла из сварочной ванны. Такой результат дают электроды с основным или рутиловым покрытием.

Род и полярность тока

Сварочные работы могут выполняться на переменном или постоянном токе. Первый вариант менее желателен. Он приводит к повышенному разбрызгиванию расплавленного металла, а сам шов получается менее аккуратным и качественным. При использовании постоянного тока может применяться прямая и обратная полярность.

Прямая полярность

К положительному полюсу подключается деталь, а к отрицательному – держатель электрода. В этом случае большему нагреву подвергается именно деталь. По этой причине прямая полярность используется при сварке металлов, имеющих высокую температуру плавления или значительную толщину.

Обратная полярность

При применении обратной полярности деталь подключается к отрицательному полюсу, а электрод – к положительному. В этом случае больше нагревается электрод, а работа в целом выполняется в щадящем режиме. Обратная полярность оптимальна для сварки тонколистовых деталей или нержавеющей стали.

Свойства электродов

Под свойствами электродов подразумеваются три их составляющие:

- Физические свойства покрытия. К ним относятся коэффициенты объемного и линейного расширения, газопроницаемость, плотность, вязкость, теплоемкость, температура затвердевания и плавления.

- Химические свойства покрытия. Под ними подразумевается способность обмазки легировать и раскислять расплавленный металл.

- Механические свойства металла шва. К ним относятся твердость, ударная вязкость, удлинение, пластичность, коррозионная стойкость и твердость.

В каталоге или паспорте для каждой марки электродов производители указывают их наиболее важные характеристики.

Прокалка электродов

Обмазка сварочных электродов способна впитывать влагу из воздуха. В этом случае влажное покрытие горит неравномерно и плохо плавится. В результате затрудняется проведение сварочных работ, а образовавшиеся швы могут иметь дефекты в виде трещин или пор. Для выведения лишней влаги из электродов они подвергаются прокалке при определенной температуре (она указывается в документах на электроды или на упаковке) в специальных печах или в обычной бытовой духовке.

Мы рассказали об основных видах электродов. Эта информация поможет вам с большей точностью подобрать необходимую марку для конкретного вида работ и получить качественные швы.

Поделитесь с друзьями:Виды дуговой сварки и их классификация

- Дуговая сварка

- — это процесс, при котором для расплавления кромок соединяемых деталей используют теплоту, выделяющуюся при горении электрической дуги, питаемой постоянным или переменным током.

Классификация видов дуговой электросварки

Одним из них является способ воздействия дуги на металл.

В этом случае различают сварку зависимой и независимой дугами.

К первому виду относится сварка, осуществляемая дугой, горящей между электродом и изделием.

Сварка независимой дугой характеризуется тем, что свариваемый металл не включен в цепь тока и нагревается за счет косвенного действия дуги.

Возможно выполнение сварки при одновременном использовании обоих видов дуг, как, например, при сварке трехфазным током, предложенной академиком В. Ф. Миткевичем

Рис. Схема электросварки трехфазной дугой.

1,2,3 — сварочные дуги

Другим классификационным признаком является характер участия электрода в образовании сварного соединения.

В практике сварки применяются не плавящиеся (угольные или вольфрамовые) и плавящиеся (металлические) электроды.

В первом — случае электрод служит только для поддержания горения дуги, а во втором материал электрода является еще и дополнительным металлом для образования сварного соединения.

Наконец, существенным технологическим признаком является способ защиты зоны сварки от воздействия воздуха.

Сварочные дуги можно разделить на

- открытые,

- защищенные и

- закрытые.

При сварке открытой дуги процесс образования соединения происходит без защиты от окружающей среды.

Защищенные сварочные дуги получают, окружая зону сварки активными или инертными газами.

Другим широко распространенном вариантом сварки защищенной дугой является сварка с применением качественных электродов.

Наиболее эффективная защита достигается при погружении дуги в порошкообразные и стекловидные флюсы.

Рис. 2. Схема сварки по способу . Н. Г. Славянова:

1 — металлический электрод; 2- свариваемое изделие

Различными вариантами сочетаний описанных выше признаков обусловлено многообразие известных в настоящее время видов электродуговой сварки.

Наибольшее производственное значение имеет сварка по способу Н. Г. Славянова — сварка дугой прямого действия плавящимся электродом (рис. 2).

Менее распространенным является способ Н. Н. Бенардоса — сварка дугой прямого действия не плавящимся угольным электродом. Этот вид сварки, носящий название сварка угольным электродом, осуществляется по схеме, приведенной на рис. 3.

Рис. 3. Схема сварки по способу. Н. Н. Бенардоса:

1 — угольный электрод, 2- свариваемое изделие, 3 — присадочный металл

Стальные электроды для дуговой сварки изготовляются из специальной сварочной проволоки. Стандарт распространяется на холоднотянутую стальную проволоку для дуговой и газовой сварки, поставляемую в мотках, и предусматривает сортамент, технические условия, правила приемки, методы испытания, упаковку и маркировку проволоки.

Стандартом предусмотрено 30 марок сварочной проволоки, отличающихся но своему химическому составу, из них наиболее широко применяются в строительстве семь марок проволоки из углеродистой стали — Св-08, Св-08А, Св-08Г, Св-08ГА, Св-10ГА, Св-15, Св-15Г.

Стальные электроды должны удовлетворять требованиям ГОСТ. Классификация электродов производится не по составу покрытий, а по механическим свойствам металла сварного шва.

Основные группы электродов

В первую группу входит 13 типов электродов для сварки конструкционных низкоуглеродистых, среднеуглеродистых и низколегированных сталей. Эти электроды имеют обозначение: Э-34; Э-38; Э-42; Э-42А- Э-50; Э-50А и т. д. Цифры 34, 38 и т. д. соответствуют гарантированной величине предела прочности. Индекс «А» обозначает повышенные пластические свойства металла шва.

Во вторую и третью группы входят электроды для сварки сталей с особыми свойствами (нержавеющие и др.) для наплавки износостойких поверхностей.

Применяются главным образом электроды с толстым покрытием, дающие высокие механические качества сварного соединения.

Применение электродуговой сварки при изготовлении и монтаже стальных конструкций регламентируется «Техническими условиями на производство и приемку строительных и монтажных работ»

Высокопроизводительные методы ручной дуговой сварки

Сварка пучком электродов производится двумя, тремя и более электродами, соединенными в один пучок при помощи трех перевязок по длине электродов.

При сварке дуга возбуждается и поддерживается на том электроде, который в момент зажигания дуги находится ближе к свариваемому изделию.

В процессе сварки дуга блуждает, автоматически переходя с электрода на электрод, при этом общий нагрев стержней электродов происходит в меньшей степени, что позволяет увеличить сварочный ток.

Тепловая энергия дуги используется более эффективно, так как во время плавления одного электрода концы других электродов подогреваются.

Вспомогательное время, нужное для смены электродов, снижается

Коэффициент наплавки увеличивается, благодаря чему при одинаковом сварочном токе производительность сварки пучком по сравнению с производительностью при работе с одним электродом возрастает на 50—140%

Сварка с глубоким проплавлением производится при плотном опирании конца электрода обмазкой на свариваемый металл, что достигается непрерывным легким нажимом сварщика на электрод. При этом на конце электрода из обмазки образуется чехольчик, внутри которого горит дуга длиной не более 1,5 — 2 мм.

Рациональное использование мощности дуги и глубокое проплавление свариваемого металла приводят к увеличению в шве содержания основного металла и уменьшению наплавленного.

Стыковой шов, выполненный без скоса кромок, состоит примерно на 80% из расплавленного основного металла.

При сварке с глубоким проплавлением применяют электроды марок ЦМ-7, ЦМ-7с, ЦНИЛСС-УКД.

Производительность сварки в 1,5—2 раза выше по сравнению с обычным методом.

Сварка трехфазной дугой осуществляется от трехфазного сварочного трансформатора.

Две фазы присоединяют к двум изолированным друг от друга электродам, третью — к свариваемому изделию.

Техника выполнения шва аналогична применяемой при сварке пучком электродов.

Виды и марки электродов для ручной дуговой сварки

Технологий получения качественных неразъемных соединений довольно-таки много, однако, наиболее популярным на сегодняшний день методом является ручная дуговая сварка, которая производится за счет использования штучных электродов. В зависимости от подобранных марок электродов для ручной дуговой сварки можно при помощи одного и того же оборудования, немного отрегулировав настройки аппарата, получить качественные швы разных типов и предназначений. Более того, можно получить надежный шов при любом положении в пространстве, даже в наиболее труднодоступных участках.

Чтобы сварные соединения получились как можно лучше для каждого металла выпускают свои разновидности электродов для сварки.

Ключевые характеристики электродов

Электроды, использующиеся для получения надежных сварных швов, производятся в виде стержней, сделанных из калиброванной сварочной проволоки. В данном случае используется холоднотянутая технология, подразумевающая, что в дальнейшем в процессе опрессовки будет наносится специальный защитный слой.

Это покрытие электродов для сварки предназначается для того, чтобы в процессе проведения работ осуществлялась металлургическая обработка сварочной ванны, на нее не оказывалось воздействия со стороны окружающей среды.

Смотрите также: полуавтомат сварочный Сварог

Еще данное покрытие позволяет добиться наиболее устойчивого горения дуги, что при дуговой сварке плавящимся электродом тоже очень важно. При неравномерной дуге будет весьма проблематично получить одинаковый шов по всей его протяженности. Защитное покрытие имеет в своем составе следующие вещества:

- Стабилизирующие вещества, благодаря которым горение дуги становится наиболее равномерным. К ним относятся разного рода щелочные и щелочноземельные металлы, характеризующиеся невысоким потенциалом ионизации. К данным элементам принадлежат калий, магний, натрий, кальций и ряд других веществ;

- Соединения, которые в швах формируют шлак, производятся из титановых и марганцевых руд или разного рода минералов. За счет этих веществ в районе сварочной ванны начинает формироваться защитная пленка из шлака, которая не допускает возникновения разного рода окислительных процессов;

- Вещества, позволяющие обеспечить газообразование. К ним относят неорганические соединения типа мрамора, магнезита и других, но могут использоваться и органические вещества – крахмал, древесина, перемолотая в муку и так далее. Главным предназначением данных соединений является выделение в район проведения электрода по металлу определенных газов, которые будут формировать еще одну защитную оболочку;

- Раскислители или легирующие вещества, к которым принадлежат марганец, титан, кремний и некоторые другие элементы. В качестве легирующих элементов могут выступать сплавы указанных веществ с металлом. Благодаря им металл приобретает необходимый состав;

- Специальные связующие компоненты, позволяющие сделать защитное покрытие монолитным;

- Разного рода формовочные добавки способствуют приданию покрытию защитного свойства хороших пластических характеристик.

Марки электродов для ручной дуговой сварки могут формироваться в зависимости от покрытия, его качества и ряда других показателей.

Какими бывают электроды для сварных работ?

В процессе сварки могут использоваться плавящиеся и неплавящиеся электроды – это зависит от технологии ручной дуговой сварки, причем для этого могут использоваться разного рода дополнительные элементы и материалы.

При использовании в процессе проведения работ неплавящихся электродов следует помнить, что они производятся из электротехнического угля, вольфрама или графита, полученного искусственным способом. Нужно помнить, что электропроводность у графита значительно выше по сравнению с остальными материалами, к тому же они не настолько быстро окисляются – использовать их при ручной дуговой сварке неплавящимся электродом достаточно экономично и выгодно.

Их диаметр находится в пределах от 4 до 18 мм, в длину они бывают до 70 см. Для сварных работ по полуавтоматической или автоматической технологии применяется специальная калиброванная проволока, которая бывает диаметром от 0,2 до 12 мм. Она заменяет собой сами электроды с защитным покрытием. Проволока выпускается в катушках, которые могут весить вплоть до 80 кг. Сегодня существует технология производства порошковой проволоки, проволоки, которая имеет в своем составе специальные легированные элементы, выпускают электродную ленту и пластины.

Плавящиеся электроды для ручной дуговой сварки производятся из специальной сварочной проволоки, которая может быть просто углеродистой, с внесенными легированными элементами или же с большим количеством данных веществ.

Типы электродов и сфера их использования

Типы электродов, используемых для сварных работ или для наплавки, могут классифицироваться по сфере применения (например, для соединения элементов из стали, чугуна, цветных металлов, наплавочных работ), различным технологическим особенностям – для аргонной сварки, для валиковых работ, для наиболее полного проплавления материала. Кроме того, ручная дуговая сварка покрытыми электродами может классифицироваться по механическим характеристикам шва, по методу нанесения металла на заготовку, по физическим свойствам шлака и так далее.

Главными требованиями, которые предъявляются к электродам при проведении сварных работ, являются следующие:

- Они обязательно должны обеспечивать надежное горение дуги и формирование качественного шва;

- В сварном соединении должен возникать металл определенного состава;

- Плавятся они равномерно, распределяясь по обеим кромкам свариваемого металла;

- Наплавляемый металл не должен сильно разбрызгиваться, что позволяет обеспечить высокую производительность;

- В идеале шлак отходит максимально легко;

- Покрывающий металл должен быть довольно прочным;

- С течением времени электродный металл должен сохранять свои первоначальные характеристики;

- В процессе проведения сварных работ электродами любой марки в окружающую среду должно выделяться минимальное количество отравляющих веществ.

Ручная дуговая сварка покрытыми электродами может осуществляться при помощи специальных изделий, обладающих дополнительными покрытиями из целлюлозы, с рутиловым покрытием и так далее. Как правило, подобные электроды используются для работ с нержавеющей сталью.

Отличие электродов друг от друга, маркировка

По своим ключевым функциям электроды могут иметь определенные отличия в зависимости от своей марки и техники проводимых работ:

- Сварочными электродами с маркировкой «У» соединяются между собой стальные заготовки, в которых содержится минимальное количество легирующих элементов и невысоким количеством углерода. Сопротивление на разрыв в данном случае составляет приблизительно 600 МПа

- Для теплоустойчивых сталей с большим содержанием легированных элементов используются электроды с маркировкой «Т». Они также обладают сопротивлением на разрыв порядка 600 МПа;

- Чтобы на поверхность металла наплавить поверхностный слой, берут электроды с особыми техническими характеристиками. Маркировка в этом случае – «Н»;

- Высокие пластичные характеристики металлов подразумевают применение электродов с маркировкой «А».

Режимы ручной дуговой сварки покрытыми электродами выбирают также в зависимости от типа покрытия. Информация о нем также имеется на маркировке:

- Самое тонкое покрытие по толщине не превышает 20% от диаметра сварного материала;

- Средняя толщина – порядка 45% от диаметра. Данное покрытие встречается чаще всего, так как оно является универсальным;

- Толстое покрытие – примерно 80% от диаметра;

- Наиболее толстое – свыше 80%;

Полезные советы и техника безопасности при проведении сварочных работ

Прежде всего, профессиональные сварщики рекомендуют учиться варить именно на том аппарате, которым планируется работать в последующем. Это позволяет как можно быстрее изучить все характеристики данного оборудования, подобрать оптимальную силу тока для каждого типа электродов.

К подбору сварочной маски также желательно подходить наиболее ответственно. Защитные фильтры имеют определенные номера, причем эти фильтры также должны подбираться оптимально, принимая во внимание особенности зрения – чувствительность глаз, диоптрии и так далее. При выборе фильтра имеется основной критерий – должна быть прекрасно видна сварочная ванна.

Сварочные элементы должны находиться на определенном расстоянии друг от друга – в этом случае соединение получится наиболее качественным. Если зазор сделать чересчур маленьким, то сварной шов будет слишком выпуклым – это связано с недостаточным прогревом металла. Чересчур большой зазор не позволит равномерно наложить расплавленный металл, так как сварочная дуга начнет сильно отклоняться от линии сварки.

При проведении сварочных работ по ручной дуговой технологии категорически запрещается прокладывать заземлитель по сырой основе, например, по лужам, снегу и так далее. Все работы необходимо производить в специальных защитных перчатках и обуви на толстой резиновой подошве. Перед тем как приступить к выполнению работ, следует тщательно проверить, насколько целые все защитные элементы.

Использовать перчатки разрешается только в том случае, если они полностью сухие. Если не принимать во внимание данный момент, при смене электрода можно получить поражение электрическим током, которое произойдет в цепи: реостат, держак электрода, сам сварщик и заземление.

Лицо всегда защищают с помощью специальной маски: она способствует защите от раскаленных металлических брызг, от яркого света, который будет возникать в процессе проведения работ. Дело в том, что яркость испускаемых световых лучей может быть в несколько тысяч раз выше по сравнению с допустимыми значениями для человеческого зрения. Если смотреть на сварку незащищенными глазами, то это в конечном счете может привести к временному ослаблению зрения. Также сварка является источником инфракрасного излучения, что становится причиной определенных дефектов зрения, в частности, может начать развиваться катаракта, однако, это случается не слишком часто.

При сварке наибольшую опасность для зрения представляет ультрафиолетовое излучение, являющееся причиной светобоязни, которая может проявиться в качестве рези в глазах, покраснения, обильного слезотечения и временным ослаблением зрения. Вылечить это можно с помощью обыкновенных глазных капель.

Итог

Если правильно подобрать аппарат, электроды и маску, то все сварочные работы будут абсолютно безопасными, а сварной шов получится очень надежным, качественным и долговечным.

Ручная дуговая сварка металла (MMA, SMAW или ручная сварка)

Ручная дуговая сварка металлом была впервые изобретена в России в 1888 году. В ней использовался металлический стержень без покрытия, обеспечивающий защиту от газа. Разработка электродов с покрытием не происходила до начала 1900-х годов, когда в Швеции был изобретен процесс Кьельберга, а в Великобритании — квазидуговой метод. Следует отметить, что применение электродов с покрытием было медленным из-за их высокой стоимости. Однако было неизбежно, что по мере роста спроса на качественные сварные швы ручная металлическая дуга стала синонимом покрытых электродов.Когда между металлическим стержнем (электродом) и заготовкой возникает дуга, стержень и поверхность заготовки плавятся, образуя сварочную ванну из расплавленного металла. Одновременное плавление флюсового покрытия на стержне приводит к образованию газа и шлака, которые защищают сварочную ванну от окружающей атмосферы. Шлак затвердеет и остынет, и его необходимо удалить с валика сварного шва после завершения сварочного цикла (или перед нанесением следующего сварочного прохода).

Этот процесс позволяет выполнять сварку только коротких отрезков перед тем, как новый электрод нужно будет вставить в держатель сварочного электрода.Глубина проплавления низка, а качество готовой наплавки во многом зависит от квалификации сварщика.

Типы флюсов / электродов

Для зажигания дуги между электродом и основным металлом, например углеродистой сталью, и для получения сварного шва хорошего качества, сварщик должен убедиться, что его сварочные аппараты оснащены подходящими электродами. На стабильность дуги, глубину проникновения, скорость осаждения металла и возможность позиционирования сильно влияет химический состав флюсового покрытия на электроде.Электроды можно разделить на три основные группы:

Электроды из целлюлозы содержат большое количество целлюлозы в покрытии и характеризуются глубоко проникающей дугой и высокой скоростью выгорания, что обеспечивает высокую скорость сварки. Наплавленный металл может быть крупным, а удаление шлака жидким шлаком может быть затруднено. Эти электроды просты в использовании в любом положении и известны тем, что используются в технике сварки «дымоход».

Характеристики:

- глубокое проникновение во все позиции

- пригоден для сварки снизу вверх

- относительно хорошие механические свойства

- Высокий уровень образования водорода — риск растрескивания в зоне термического влияния (HAZ)

Рутиловые электроды содержат большое количество оксида титана (рутила) в покрытии.Оксид титана способствует легкому зажиганию дуги, плавному срабатыванию дуги и малому разбрызгиванию. Эти электроды представляют собой электроды общего назначения с хорошими сварочными свойствами. Их можно использовать с источниками питания переменного и постоянного тока и во всех положениях. Электроды особенно подходят для сварки угловых швов в горизонтальном / вертикальном (H / V) положении.

Характеристики:

- умеренные механические свойства металла сварного шва, такие как прочность на разрыв

- Хороший профиль валика за счет вязкого шлака

- Возможна позиционная сварка жидким шлаком (содержащим фторид)

- легкосъемный шлак

Основные электроды содержат большое количество карбоната кальция (известняк) и фторида кальция (плавиковый шпат) в покрытии.Это делает их шлаковое покрытие более текучим, чем рутиловое покрытие — оно также быстро замерзает, что способствует сварке в вертикальном и верхнем положении. Эти электроды используются для сварки изделий среднего и тяжелого сечения, где требуется более высокое качество сварки, хорошие механические свойства и устойчивость к растрескиванию (из-за высокой прочности).

Характеристики:

- Металл шва с низким содержанием водорода

- требует высоких сварочных токов / скоростей

- плохой профиль валика (выпуклый и грубый профиль поверхности)

- Удаление шлака затруднено

Электроды из металлического порошка содержат добавку металлического порошка во флюсовое покрытие для увеличения максимально допустимого уровня сварочного тока.Таким образом, для данного размера электрода скорость осаждения металла и эффективность (процент нанесенного металла) увеличиваются по сравнению с электродом, не содержащим порошка железа в покрытии. Шлак обычно легко удаляется. Электроды из железного порошка в основном используются в плоском и горизонтальном / вертикальном положениях, чтобы использовать преимущества более высоких скоростей наплавки. Эффективность от 130 до 140% может быть достигнута для рутиловых и основных электродов без заметного ухудшения характеристик искрения, но дуга имеет тенденцию быть менее сильной, что снижает проникновение валика.

Источник питания

Электроды могут работать от источников питания переменного и постоянного тока. Не все электроды постоянного тока могут работать от источников переменного тока, однако электроды переменного тока могут использоваться как на переменном, так и на постоянном токе.

Сварочный ток

Уровень сварочного тока определяется размером электрода — нормальный рабочий диапазон и ток рекомендуются производителями. Типичные рабочие диапазоны для выбора размеров электродов показаны в таблице. Как показывает практика, при выборе подходящего уровня тока для электрода потребуется около 40 А на миллиметр (диаметр).Следовательно, предпочтительный уровень тока для электрода диаметром 4 мм будет 160 А, но приемлемый рабочий диапазон — от 140 до 180 А.

Что нового

Транзисторная (инверторная) технология теперь позволяет производить очень маленькие и сравнительно легкие источники питания. Эти источники питания находят все более широкое применение для сварки на стройплощадках, где их можно легко переносить с работы на работу. Поскольку они имеют электронное управление, доступны дополнительные устройства для сварки TIG и MIG, которые увеличивают гибкость.Электроды теперь доступны в герметичных контейнерах. Эти вакуумные упаковки избавляют от необходимости обжигать электроды непосредственно перед использованием. Однако, если контейнер был открыт или поврежден, важно, чтобы электроды были повторно высушены в соответствии с инструкциями производителя.

Обучение

Школа обучения TWI предлагает ознакомительный курс по сварке стержневыми электродами. Сюда входят теоретические и практические занятия, примерно 75% которых составляют демонстрационные и практические занятия; понимание сварочных процессов и фундаментальные базовые знания.Здоровье и безопасность, настройка оборудования, параметры сварочного процесса, дефекты, связанные с процессом, и способы их устранения, сварочные материалы.

Для получения дополнительной информации щелкните здесь.

Запросы

Для получения дополнительной информации о сварке стержневыми электродами и технических вопросов, пожалуйста, свяжитесь с нами.

Что такое дуговая сварка? — Определение и типы процессов

Дуговая сварка — это тип процесса сварки, в котором используется электрическая дуга для создания тепла для плавления и соединения металлов. Источник питания создает электрическую дугу между расходуемым или неплавящимся электродом и основным материалом, используя либо постоянный (DC), либо переменный (AC) ток.

Эта статья — один из серии часто задаваемых вопросов TWI.

Если у вас есть какие-либо вопросы или вам нужна помощь, напишите нам, чтобы получить консультацию специалиста:

Щелкните здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube .

Как это работает?

Дуговая сварка — это процесс сварки плавлением, используемый для соединения металлов. Электрическая дуга от источника переменного или постоянного тока создает интенсивное тепло около 6500 ° F, которое плавит металл в месте соединения двух заготовок.

Дуга может управляться вручную или механически вдоль линии соединения, в то время как электрод либо просто проводит ток, либо проводит ток и одновременно плавится в сварочной ванне, подавая присадочный металл в соединение.

Поскольку металлы химически реагируют с кислородом и азотом в воздухе при нагреве дугой до высоких температур, для сведения к минимуму контакта расплавленного металла с воздухом используется защитный газ или шлак. После охлаждения расплавленные металлы затвердевают, образуя металлургическую связь.

Какие бывают типы дуговой сварки?

Этот процесс можно разделить на два разных типа; методы плавления и неплавящегося электрода.

Методы расходных электродов

Сварка металлов в инертном газе (MIG) и сварка металлов в активном газе (MAG)

Также известная как Газовая дуговая сварка металла (GMAW) , использует защитный газ для защиты основных металлов от загрязнения.

Дуговая сварка защищенного металла (SMAW)

Также известна как ручная дуговая сварка металлическим электродом (MMA или MMAW) , дуговая сварка под защитным флюсом или дуговая сварка — это процесс, при котором дуга зажигается между металлическим стержнем (электрод с покрытием из флюса) и заготовкой. поверхность стержня и заготовки плавятся, образуя сварочную ванну.Одновременное плавление флюсового покрытия на стержне приведет к образованию газа и шлака, защищающего сварочную ванну от окружающей атмосферы. Это универсальный процесс, идеально подходящий для соединения черных и цветных металлов различной толщины во всех положениях.

Дуговая сварка порошковой проволокой (FCAW)

Созданный как альтернатива SMAW, FCAW использует непрерывно запитанный расходный порошковый электрод и источник постоянного напряжения, что обеспечивает постоянную длину дуги.В этом процессе используется либо защитный газ, либо только газ, создаваемый флюсом, чтобы обеспечить защиту от загрязнения.

Дуговая сварка под флюсом (SAW)

Часто используемый процесс с непрерывной подачей расходуемого электрода и защитным слоем из плавкого флюса, который становится проводящим при расплавлении, обеспечивая прохождение тока между деталью и электродом. Флюс также помогает предотвратить разбрызгивание и искры, подавляя пары и ультрафиолетовое излучение.

Электрошлаковая сварка (ESW)

Вертикальный процесс, используемый для сварки толстых листов (более 25 мм) за один проход.ESW основывается на зажигании электрической дуги до того, как добавка флюса погасит дугу. Флюс плавится, когда расходный материал проволоки подается в ванну расплава, что создает расплавленный шлак на поверхности ванны. Тепло для плавления проволоки и краев пластины генерируется за счет сопротивления расплавленного шлака прохождению электрического тока. Две медные башмаки с водяным охлаждением следят за ходом процесса и предотвращают стекание расплавленного шлака.

Дуговая сварка шпилек (SW)

Подобно сварке оплавлением, SW соединяет гайку или крепеж, обычно с фланцем с выступами, которые плавятся для создания соединения, с другой металлической деталью.

Методы использования нерасходуемых электродов

Сварка вольфрамом в среде инертного газа (TIG)

Также известная как Газовая вольфрамовая дуговая сварка (GTAW) , использует неплавящийся вольфрамовый электрод для создания дуги и инертный защитный газ для защиты сварного шва и ванны расплава от атмосферного загрязнения.

Плазменная дуговая сварка (PAW)

Подобно TIG, PAW использует электрическую дугу между неплавящимся электродом и анодом, которые расположены внутри корпуса горелки.Электрическая дуга используется для ионизации газа в горелке и создания плазмы, которая затем проталкивается через тонкое отверстие в аноде, чтобы достичь опорной плиты. Таким образом плазма отделяется от защитного газа.

Электродная сварка: что это и как выбрать? (с диаграммой)

0Последнее обновление

Электродная сварка, широко известная как дуговая сварка защищенного металла (SMAW) или дуговая сварка, является одним из старейших сварочных процессов, которые до сих пор используются в строительстве.Он используется при сварке труб, обработке чугуна и некоторых других производствах. Хотя в производственных условиях она в значительной степени была вытеснена дуговой сваркой порошковой проволокой, электродная сварка по-прежнему очень ценится из-за простой настройки оборудования. Кроме того, это обычно первый процесс, которому обучают студентов-сварщиков, поскольку он наиболее четко демонстрирует фундаментальные принципы сварки.

Электродная сварка: как это работает

Установка для электродной сварки состоит из сварочного аппарата, электрододержателя (стингера) и зажима заземления.Жало и провод заземляющего зажима, которые будут прикреплены к заготовке, подключаются к обоим клеммам источника питания. Клеммы являются положительными и отрицательными для текущего потока. Для разных типов электродов потребуется разная полярность. Это означает, что если обозначенная полярность — DCEP (положительный электрод постоянного тока), вывод стингера будет вставлен в положительную клемму.

Электродная сварка основывается на этом постоянном токе (CC) за счет короткого замыкания между покрытым флюсом электродом, удерживаемым в стержне, и заготовкой.Это создает электрическую дугу, которая генерирует тепло для одновременного плавления заготовки и электрода. Электрод плавится, осаждая присадочный металл в сварочной ванне (лужа расплавленного металла, созданная теплом дуги). В то же время флюс на внешней стороне стержня электрода сгорает и образует защитный шлак для сварного шва, который впоследствии можно отколоть. В зависимости от типа сварного шва, материала и области применения существует множество флюсов. См. Рисунок ниже.

Напряжение (электрическое давление) будет изменяться в зависимости от длины дуги, которая изменяется вручную, когда электрод отводится и приближается к заготовке.Чем дальше электрод, тем больше напряжение в токе и наоборот.

Плюсы электродной сварки

- Относительно простая установка оборудования

- Можно сваривать на ветру

- Увеличенная длина электрода позволяет выполнять сварку в труднодоступных местах

Минусы электродной сварки

- Скорость наплавки — одна из самых низких среди сварочных процессов

- Требуется устойчивая рука

- Внешний вид сварного шва, как правило, не эстетичный

Кредит: vladee, Shutterstock

Общие сведения о покрытии электродов