Как правильно паять электронные компоненты. Какое оборудование нужно для пайки. Какие ошибки нужно избегать при пайке плат. Как выбрать паяльник и припой для пайки. Как подготовить компоненты к пайке.

Основное оборудование для пайки электронных компонентов

Для качественной пайки электронных компонентов необходимо следующее базовое оборудование:

- Паяльник мощностью 25-40 Вт с регулировкой температуры

- Припой с содержанием олова 60-63% (например, ПОС-61)

- Флюс (канифоль или специальные паяльные флюсы)

- Пинцет для удержания мелких деталей

- Кусачки и плоскогубцы для подготовки выводов

- Отсос для удаления излишков припоя

- Подставка для паяльника

- Губка или металлическая стружка для очистки жала

Дополнительно могут потребоваться: паяльная станция с феном, микроскоп, держатель плат, антистатический браслет.

Выбор паяльника для электроники

При выборе паяльника для пайки электронных компонентов следует учитывать следующие факторы:

- Мощность 25-40 Вт оптимальна для большинства задач

- Наличие регулировки температуры жала

- Форма и размер жала (конусное для точечной пайки)

- Эргономичная ручка для длительной работы

- Возможность замены жала

- Наличие подставки в комплекте

Для профессиональной пайки рекомендуется использовать паяльные станции с цифровым контролем температуры. Они обеспечивают стабильный нагрев и позволяют точно задавать режим пайки.

/182768150-56a1add75f9b58b7d0c1a2cc.jpg)

Подготовка компонентов к пайке

Перед началом пайки необходимо правильно подготовить электронные компоненты:

- Очистить выводы от окислов мелкой наждачной бумагой

- Выпрямить и обрезать выводы до нужной длины

- Нанести флюс на места пайки

- Предварительно залудить выводы компонентов и контактные площадки платы

- Зафиксировать компоненты в нужном положении на плате

Правильная подготовка обеспечит надежное соединение и облегчит процесс пайки. Особое внимание следует уделять компонентам, чувствительным к статическому электричеству.

Основные этапы пайки электронных компонентов

Процесс пайки электронных компонентов на печатную плату включает следующие основные этапы:

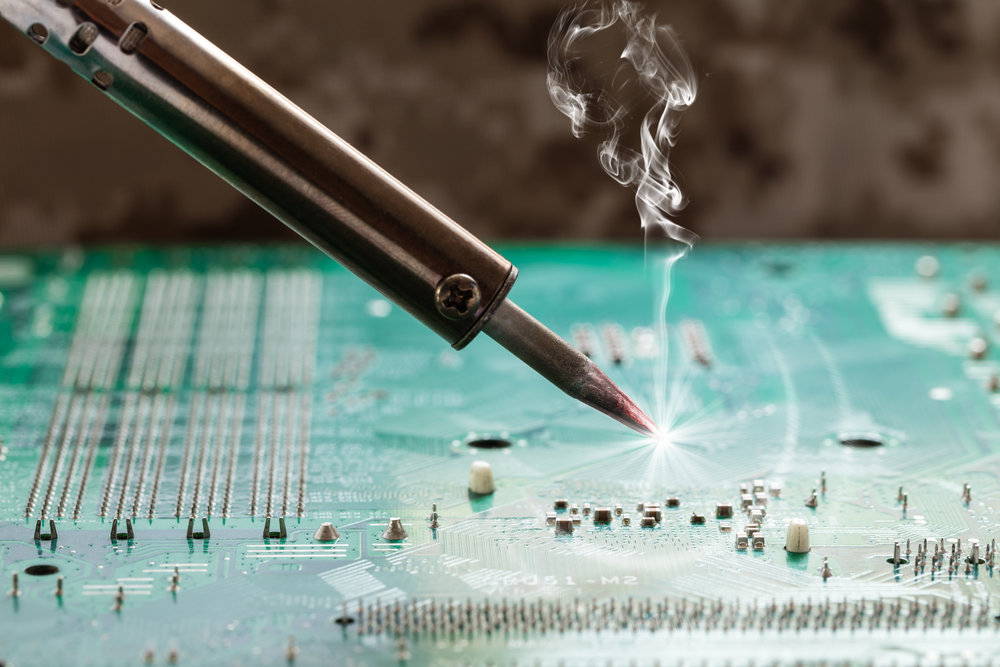

- Нагрев паяльника до рабочей температуры (300-350°C)

- Очистка и облуживание жала паяльника

- Нанесение флюса на место пайки

- Прогрев соединяемых поверхностей

- Подача припоя в зону пайки

- Формирование галтели припоя

- Удаление паяльника

- Охлаждение места пайки

- Проверка качества соединения

Важно соблюдать правильную последовательность действий и не допускать перегрева компонентов. Время пайки одного соединения не должно превышать 2-3 секунды.

Типичные ошибки при пайке электронных компонентов

При пайке электронных компонентов начинающие радиолюбители часто допускают следующие ошибки:

- Использование паяльника слишком большой мощности

- Перегрев компонентов из-за длительного контакта с паяльником

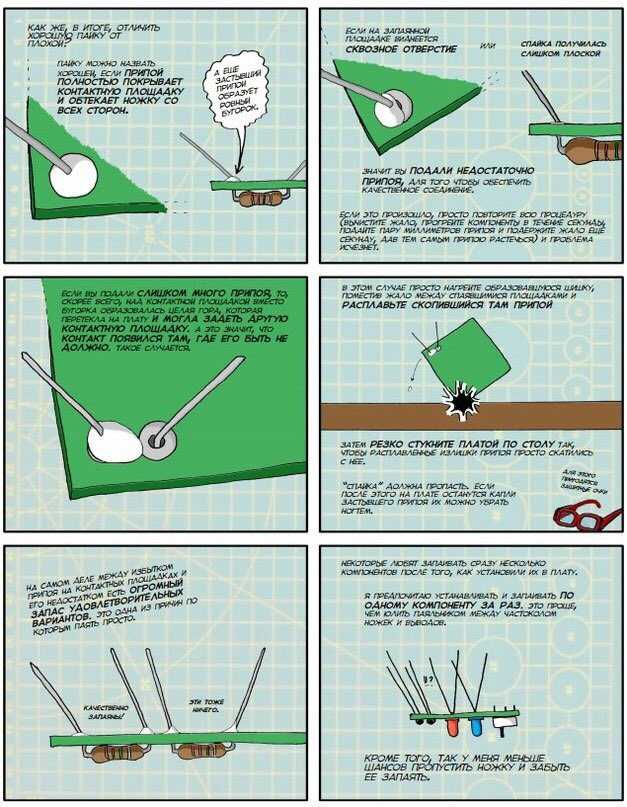

- Недостаточный прогрев соединения, приводящий к холодной пайке

- Избыточное количество припоя, вызывающее короткие замыкания

- Использование припоя без флюса

- Касание жалом паяльника дорожек платы

- Неправильная фиксация компонентов на плате

Чтобы избежать этих ошибок, необходимо внимательно контролировать процесс пайки и строго соблюдать технологию. С опытом приходит мастерство и скорость работы.

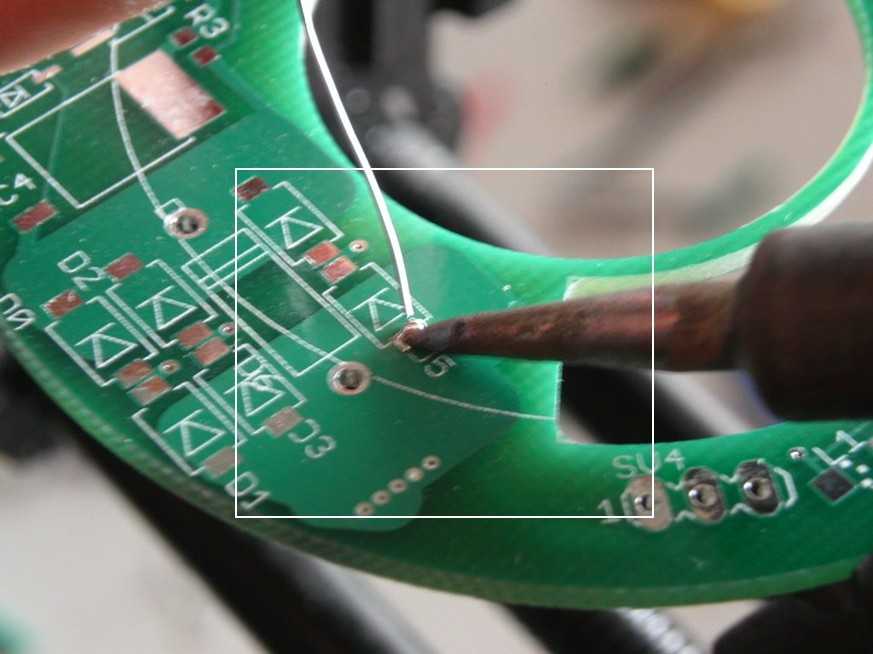

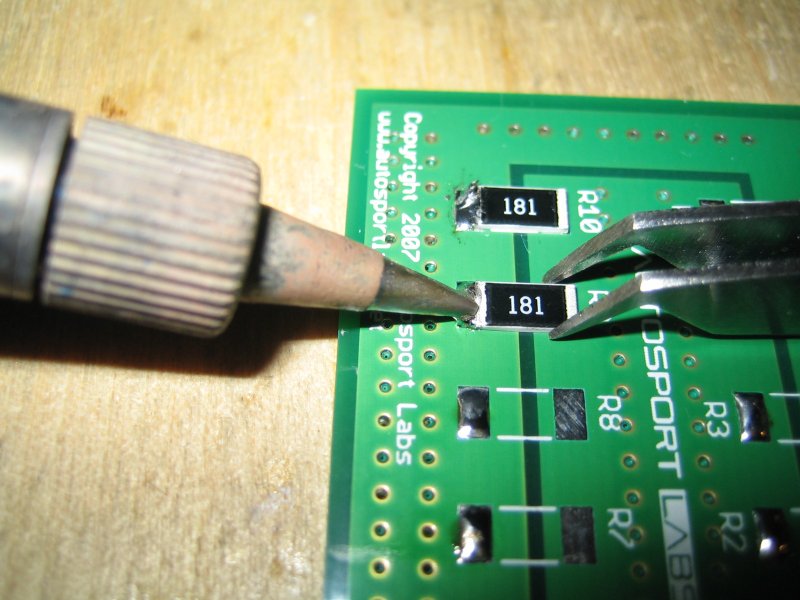

Пайка SMD-компонентов

Поверхностный монтаж (SMD) имеет свои особенности пайки:

- Требуется более тонкое жало паяльника

- Используется припой меньшего диаметра (0,5-0,8 мм)

- Необходим пинцет для позиционирования компонентов

- Желательно применение паяльной пасты

- Для мелких компонентов удобно использовать горячий воздух

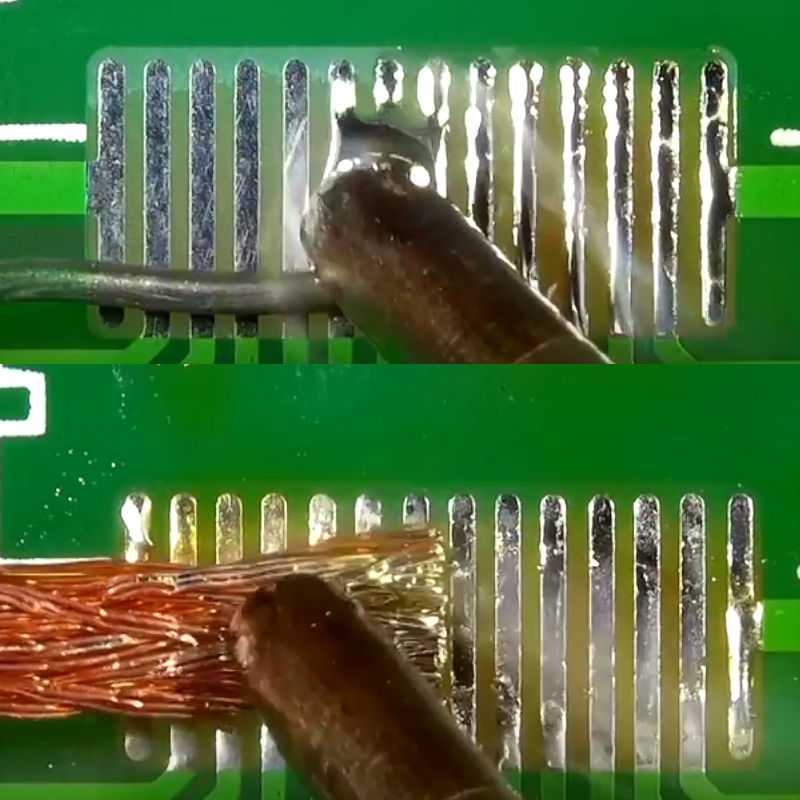

При пайке SMD важно не допускать образования перемычек между близко расположенными выводами. Для удаления лишнего припоя используется специальная оплетка.

Демонтаж и выпайка компонентов

Для демонтажа электронных компонентов с печатной платы можно использовать следующие методы:

- Выпаивание при помощи отсоса или медной оплетки

- Нагрев всех выводов одновременно и извлечение компонента

- Срезание выводов и выпаивание их по отдельности

- Использование термофена для SMD-компонентов

При демонтаже важно не повредить контактные площадки платы и соседние компоненты. Для многовыводных микросхем рекомендуется использовать специальные насадки на паяльник.

Проверка качества пайки

После завершения пайки необходимо проверить качество соединений:

- Визуальный осмотр на наличие непропаев и перемычек

- Проверка прочности соединений легким покачиванием компонентов

- Прозвонка мультиметром на отсутствие короткого замыкания

- Осмотр под увеличением для выявления микротрещин

- Проверка работоспособности схемы в целом

При обнаружении дефектов необходимо их устранить путем перепайки. Качественная пайка должна быть гладкой и блестящей, иметь форму конуса или вогнутого мениска.

Как паять паяльником на примере пайки деталей, проводов и возможности выпаять их с платы (провода, радиодетали на плате) (видео)

Время не стоит на месте, оно бежит, несется, меняется, а вместе с ним меняется и все вокруг. Так еще в Советском Союзе, лет 30 назад, каждый второй умел наверняка паять, при этом делала это неплохо. Все это исходило из реалий того времени, когда люди чуть ли сами себе делали приемники, телевизоры, магнитофоны, всевозможные проигрыватели. Такую особенность можно связать с надлежащим развитием техники того времени, а вернее обеспечением последней населения нашей страны. Да, многим чего не хватало, сложные бытовые приборы мало того что стоили несколько зарплат, так еще и ждать их приходилось месяцами и годами. Такие реалии заставляли «дружить» с паяльником, тем самым, который мог порадовать своего хозяина новым, нужным и желанным прибором в доме. Достаточно вспомнить мое детство, когда засыпая в сумерках, я видел спину отца, склонившегося над письменным столом. В свете настольной лампы поднимался дымок от канифоли, столь приятный как помнится сейчас. Там что-то паялось… Однако с того времени много что изменилось. Техники стало пруд пруди, и стоит она при этом не так уж дорого. Канифоль на запах стала несколько другой, вонючей и химической… А паять умеет далеко на каждый второй. Но раз вы заглянули к нам на страничку, то наверняка не из праздного любопытства. Так вот и давайте поговорим о том, как паять паяльником радиодетали и провода.

В свете настольной лампы поднимался дымок от канифоли, столь приятный как помнится сейчас. Там что-то паялось… Однако с того времени много что изменилось. Техники стало пруд пруди, и стоит она при этом не так уж дорого. Канифоль на запах стала несколько другой, вонючей и химической… А паять умеет далеко на каждый второй. Но раз вы заглянули к нам на страничку, то наверняка не из праздного любопытства. Так вот и давайте поговорим о том, как паять паяльником радиодетали и провода.

Здесь, прежде, хотелось остепенить тех, кто пришел к нам с целью узнать о том, как паять чайники, трубки и радиаторы. Нет, мы вовсе не уничижаем их цели и задачи, просто в этой статье не об этом. Мы хотели поговорить о пайке исключительно деталей и проводов, о подвесном монтаже и монтаже на плате. Ведь по сути пайка радиолюбителя несколько отличается от пайки жестянщика, а значит нам, чтобы не валить все в одну кучу, и не распыляться на необъятное, хотелось бы упомянуть лишь о пайке паяльником радиодеталей и проводов. Если что извиняйте, а я продолжу…

Если что извиняйте, а я продолжу…

Какой паяльник выбрать для пайки радиодеталей и проводов

По сути, здесь выбор будет состоять из поиска следующих критериев, это его мощность и тип жала. Вот давайте и разберем теперь возможные альтернативы.

Выбор паяльника по мощности

Для пайки радиоэлементов самым подходящим будет паяльник мощностью 25-40 Ватт, именно такая мощность обеспечит быстрый прогрев контактов, но не перегреет деталь. Перегрев детали может привести к выходу ее из строя, так скажем, что ножки можно греть 5-10 секунд, а есть и детали, которые выдержат и не более 2 секунд. Здесь надо исходить из опыта и конкретных условий, но чем быстрее вы сделаете пайку, тем лучше. При этом, используемая мощность паяльника должна использоваться оптимально, все на то, чтобы расплавить припой, но не предать лишнее тепло на корпус. Итак, с мощностью мы определились, теперь о видах, типах паяльника, вернее жал для них.

Выбор паяльника по типу жала

Итак, о материале жала паяльника. Начнем снова со времен СССР, тогда паяльники были одного типа, просто с медным жалом, других никто и не видел. Плюсы здесь очевидны. Медь хорошо передает тепло, на медное жало можно набрать какое-то количество припоя и использовать его локально для пайки, вот, пожалуй, и все. Теперь о минусах. Медные жала паяльника довольно быстро обгорают. Проявляется это следующим образом. Они покрываются окалиной, которая облетает, при этом в месте отслоения окалины само собой образуется углубление, искривление формы. Это очень неудобно в тех случаях, если вы паяете много и часто, а также тогда, когда вам необходимо постоянную ровную поверхность для пайки на самом жале. Да и сам принцип пайки здесь получается несколько иной. При медном жале весь припой для пайки берется на жало, а затем переносится в место пайки.

Начнем снова со времен СССР, тогда паяльники были одного типа, просто с медным жалом, других никто и не видел. Плюсы здесь очевидны. Медь хорошо передает тепло, на медное жало можно набрать какое-то количество припоя и использовать его локально для пайки, вот, пожалуй, и все. Теперь о минусах. Медные жала паяльника довольно быстро обгорают. Проявляется это следующим образом. Они покрываются окалиной, которая облетает, при этом в месте отслоения окалины само собой образуется углубление, искривление формы. Это очень неудобно в тех случаях, если вы паяете много и часто, а также тогда, когда вам необходимо постоянную ровную поверхность для пайки на самом жале. Да и сам принцип пайки здесь получается несколько иной. При медном жале весь припой для пайки берется на жало, а затем переносится в место пайки.

Однако есть и другая стратегия пайки, она возможно из-за несгораемых жал. Последние нашли обширное применение в наше время. Такие жала выполнены из композитного или тугоплавкого материла, часто покрыты твердым напылением, на которое не осаживается припой или осаживается очень ограниченно. В итоге, жало постоянно чистое и разогретое. Посмотрите на фото выше, медное жало справа выглядит совсем неказисто, если его сравнить с несгораемым жалом.

В итоге, жало постоянно чистое и разогретое. Посмотрите на фото выше, медное жало справа выглядит совсем неказисто, если его сравнить с несгораемым жалом.

Паять несгораемым жалом можно очень долго, почти пожизненно. Однако припой в этом случае пайки, подается проволокой и непосредственно в место пайки, где разогревается, растекается и затвердевает.

Если подытожить эту главу, то надо сказать о том, что паяльник должен быть мощностью 25-40 Ватт, а жало выбирается в зависимости от привычки того, кто и с чем привык работать. Если же у вас нет навыков, то я бы посоветовал все-таки несгораемое жало, оно будет навсегда и не потребует обслуживания. О самих же особенностях пайки медным и несгораемым жалом мы поговорим чуть далее, а пока о подготовке к процессу пайки. А если точнее, то о применяемых флюсах, припое, кислоте, инструментах.

Что необходимо для пайки деталей и проводов (держатели, флюс, кислота, паяльный жир, инструмент, заточка жала)

Прежде чем начать паять, надо для этого что-то иметь… О паяльнике мы уже сказали, но это еще не все. Так для выполнения пайки вам потребуются расходные материалы, будь то флюс, паяльный жир, канифоль или кислота. Давайте разберем каждый из этих реактивов отдельно. Наиболее популярный реактив для пайки деталей канифоль. Именно её в большинстве случаев использовали радиолюбители в СССР. Однако сегодня я бы не сказали что это оптимальный вариант. Быть может из-за того что канифоль стала какой-то другой, она действительно даже пахнуть стала по-другому при разогреве. Видимо по лесам уже никто «не лазит» чтобы раздобыть натуральную смолу, а отсюда и этот непонятный совсем не естественный едкий запах. Я бы посоветовал использовать вам паяльный жир. Не важно, активный или нейтральный. Он вовсе не имеет запаха, что очень хорошо, прекрасно обволакивает контакт, скажу даже более. Жир в советское время был дефицитом, он использовался только на заводах оборонки, а вот обыватель мог о таком только мечтать, отсюда и такая распространенность упоминания о канифоли.

Так для выполнения пайки вам потребуются расходные материалы, будь то флюс, паяльный жир, канифоль или кислота. Давайте разберем каждый из этих реактивов отдельно. Наиболее популярный реактив для пайки деталей канифоль. Именно её в большинстве случаев использовали радиолюбители в СССР. Однако сегодня я бы не сказали что это оптимальный вариант. Быть может из-за того что канифоль стала какой-то другой, она действительно даже пахнуть стала по-другому при разогреве. Видимо по лесам уже никто «не лазит» чтобы раздобыть натуральную смолу, а отсюда и этот непонятный совсем не естественный едкий запах. Я бы посоветовал использовать вам паяльный жир. Не важно, активный или нейтральный. Он вовсе не имеет запаха, что очень хорошо, прекрасно обволакивает контакт, скажу даже более. Жир в советское время был дефицитом, он использовался только на заводах оборонки, а вот обыватель мог о таком только мечтать, отсюда и такая распространенность упоминания о канифоли.

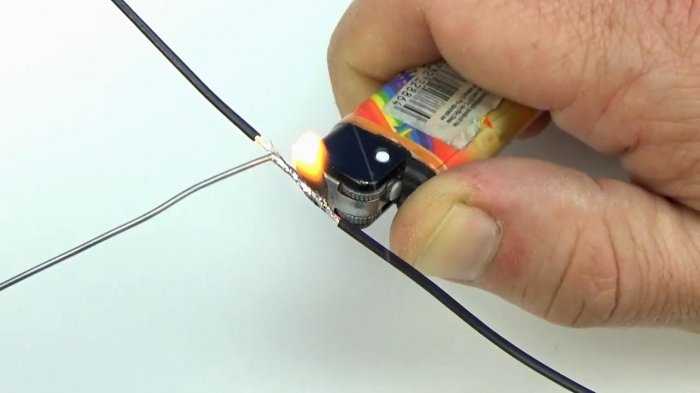

Теперь о флюсах и кислоте. Кислота и флюс наносятся с помощью кисточки или носика непосредственно в место пайки. Кислота фактически активный реактив, в ней находится кислота (соляная) и цинк. При попадании на металл, кислота съедает его поверхностный слой и продукты окисления на нем, а цинк остается после как коррозионно-сдерживающее. В любом случае, после пайки кислотой лучше промывать эти места от дальнейшего продолжения коррозии, используя соду или воду. Флюс в большинстве случаев это жидкий реагент вроде канифоли или паяльного жира, он не столь активен. Часто это канифоль растворенная в спирте, может еще какие-то добавки… Если резюмировать, то для пайки достаточно только паяльного жира или канифоли. Теперь о инструментах.

Кислота и флюс наносятся с помощью кисточки или носика непосредственно в место пайки. Кислота фактически активный реактив, в ней находится кислота (соляная) и цинк. При попадании на металл, кислота съедает его поверхностный слой и продукты окисления на нем, а цинк остается после как коррозионно-сдерживающее. В любом случае, после пайки кислотой лучше промывать эти места от дальнейшего продолжения коррозии, используя соду или воду. Флюс в большинстве случаев это жидкий реагент вроде канифоли или паяльного жира, он не столь активен. Часто это канифоль растворенная в спирте, может еще какие-то добавки… Если резюмировать, то для пайки достаточно только паяльного жира или канифоли. Теперь о инструментах.

Без хорошего инструмента паять хорошо вряд ли получится. По крайней мере, если вы решили паять много и все подряд. Для удержания радиодеталей в самый раз будут плоскогубцы или пинцет, иначе вы будете обжигать пальцы. Для зачистки проводов и для ровного их откусывания нужны маленькие и острые кусачки. Во время сложных операций пайки, где необходимо припаять несколько проводков или под определенным углом, незаменимы будут штативы «вторая рука». Ну, само собой потребуется подставка под паяльник, чтобы он не валялся на столе и не спал вам столешницу и площадочка для лужения, где будут подготавливаться провода для пайки.

Во время сложных операций пайки, где необходимо припаять несколько проводков или под определенным углом, незаменимы будут штативы «вторая рука». Ну, само собой потребуется подставка под паяльник, чтобы он не валялся на столе и не спал вам столешницу и площадочка для лужения, где будут подготавливаться провода для пайки.

И вот сейчас мы наконец-то только подошли непосредственно к описанию операций процессов пайки. При этом, как мы уже и говорили, в зависимости от типа паяльника, процесс пайки будет несколько отличаться. Именно поэтому мы рассмотрим два варианта. Для паяльника с медным жалом и для паяльника с несгораемым жалом.

Пример пайки для паяльника с медным жалом

Любая пайка начинается с лужения площадок, проводов, других элементов, которые необходимо будет соединить вместе. Лужение, это фактически поверхностное покрытия припоем поверхностей. Цель этой процедуры проста. Поверхностный слой обеспечит хорошую когезию для будущего наплавляемого припоя, а значит и надежное соединение при пайке.

Здесь необходимо сказать и о материалах, которые вы собрались паять. Так скажем, будет паяться хорошо, черные металлы уже хуже, а вот паять алюминий я бы и вовсе вам не советовал. Так как дело это хлопотное и неблагодарное. Именно здесь необходимо сказать о том, что если у вас есть выбор, то выбирайте для пайки провода и коннекторы из меди, именно такой выбор позволит вам паять комфортно. Итак, о лужении медным паяльником.

Разогреваем паяльник, обычно это время 5-7 минут. Раньше даже не пытайтесь. Во время разогрева можно разово опустить паяльник в канифоль или паяльный жир, для предотвращения окисления меди.

Как только жало начнет уверенно плавить припой, то считайте он разогрет.

За это время пока можете зачистить от изоляции и окисла провод или площадку. Если это многожильный провод, то после того как сняли изоляцию, скрутите все проводки между собой. Также если соединение будет неразъемное, то тоже соедините проводки разных проводников между собой.

Теперь положите провод (а) на площадку и обработайте его кислотой, канифолью, либо жиром.

То есть теми реактивами, про которые я вам писал ранее. Именно они поспособствуют лужению, а как итог, и самой пайке. В нашем случае это паяльный жир, я разогрел его и обмакнул провод в него.

Теперь захватываем на жало излишнюю порцию припоя, по сути это будет капелька припоя. Подносим его к проводнику и водим вдоль него.

Проводник должен равномерно залиться.

Теперь он будет похож на нечто покрытое в металлической оболочке. Если припоя мало, то еще раз возьмите припой жалом и распределите его на месте пайки.

Такую же процедуру проводим и с другим проводником. Теперь можно спаять проводники между собой. Выставляем их так, как нам необходимо и каждый раз принося на жале пальника немного припоя, заливаем щель между проводниками.

При необходимости берем припой и приносим в место пайки.

В итоге получается красивый, прочный и надежный контакт. При необходимости, проводники перед пайкой можно скрутить.

При необходимости, проводники перед пайкой можно скрутить.

Место пайки изолируем.

Теперь о пайке на плату. Здесь опять же надо начать с лужение дорожек платы. Если вы монтируете что-то на универсальную монтажную плату, то сразу берите плату с лужеными контактами. Далее выпрямляем контакты радиодетали и вставляем их в отверстия, так , чтобы они выступали с другой стороны на 0,5-1 мм. Теперь, как и в случае с проводом берем припой на жало и подносим его к месту ножка-отверстие.

Прикасаемся, и припой растекается по ножке, заполняя при этом и отверстие. Так пропаиваем все ножки радиоэлемента (провода).

Теперь вы хотя и не научились паять паяльником с медным жалом, но знаете как это делается.

Обслуживание (лужение) медного жала паяльника при пайке и после нее

Как я уже рассказывал вам, медное жало со временем выгорает и в итоге меняет свою форму. В итоге необходимо время от времени приводить его форму в порядок. Лучше всего ковать жало, то есть использовать молоток и наковальню, так и выстукивать нужные формы. Но если этого нет, то вполне можно обойтись и простым надфилем.

Но если этого нет, то вполне можно обойтись и простым надфилем.

Берем и обрабатываем жало таким образом, чтобы оно стало подходить под удобную для вас форму (размер). Для меня такой формой является форма под плоскую отвертку. Надфилем стачиваются две стороны, в итоге получается ровный, но «голый» металл – медь.

Надо сказать, что медь металл мягкий. Обрабатывает его соответственно легко. После такого придания формы необходимо защитить жало от окисления. Делается это просто, нанесением на поверхностный слой жала припоя, который выполняет две функции. Во-первых, с его помощью мы паяем, о чем мы уже рассказали. Во-вторых, он защищает жало от окисления и выгорания. Итак, когда мы на холодную обработали жало, то включаем паяльник. Пока он греется, но не прогрелся, можно окунуть жало в канифоль или паяльный жир.

Затем берем припой и наносим на разогретое жало. Припой сам растечется по его поверхности. Все жало готово к использованию.

Восстановление жала необходимо проводить с периодичностью, когда вы заметили, что площадка на нем стала не ровной, и паять в результате этого стало неудобно.

Пример пайки для паяльника с несгораемым жалом

Здесь вновь надо начать с описания того, чем отличается пайка таким жалом. Самое большое отличие в том, что несгораемое жало только разогревает, оно не является средством для переноса припоя на место пайки. То есть по итого, все раздельно – жало обособленно разогревает, припой подается отдельно. В этом случае между жалом и припоем не образуется должной адгезии, это связано, прежде всего, с материалом жала. Материал не способен переносить припой, зато он и не сгорает, то есть практически вечный. Ну, об этом я уже тоже говорил, сейчас ближе все-таки о самом процессе…

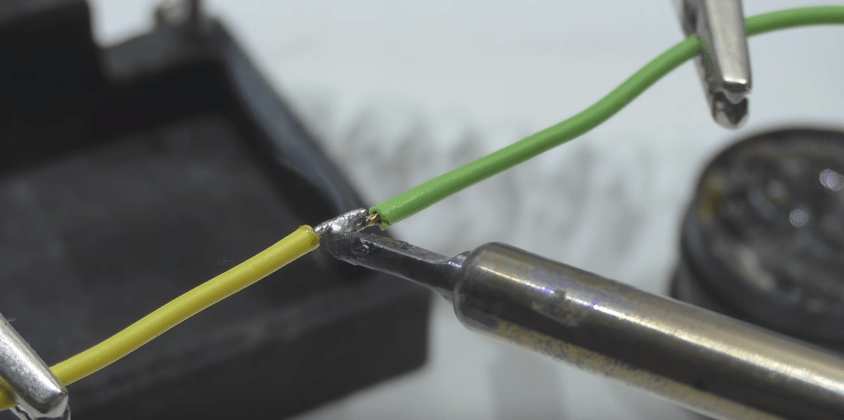

В этот раз процесс лужения провода будет проводить с использование флюса, а не жира. Капаем несколько капель на зачищенные от изоляции и окислов контакты под пайку.

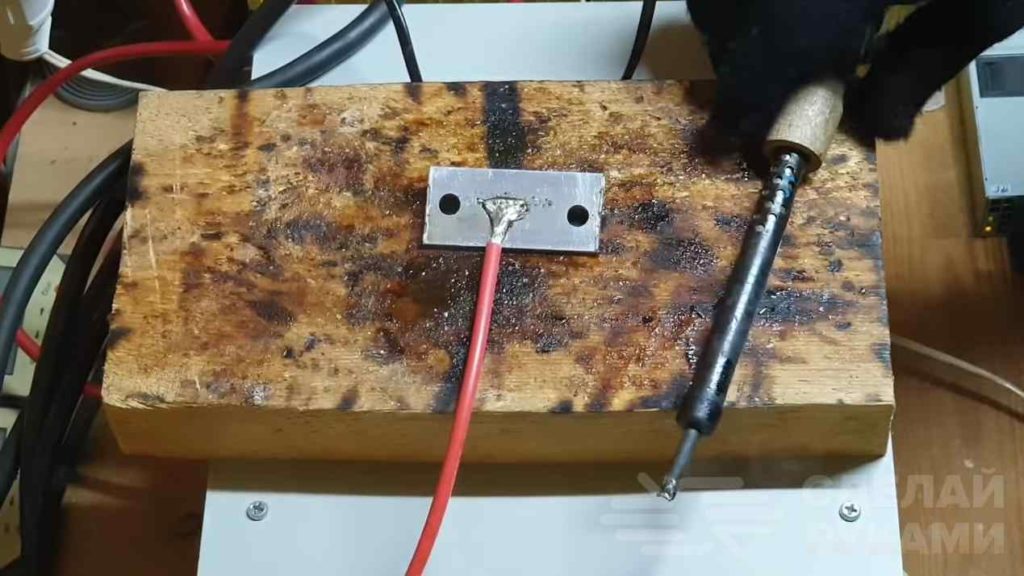

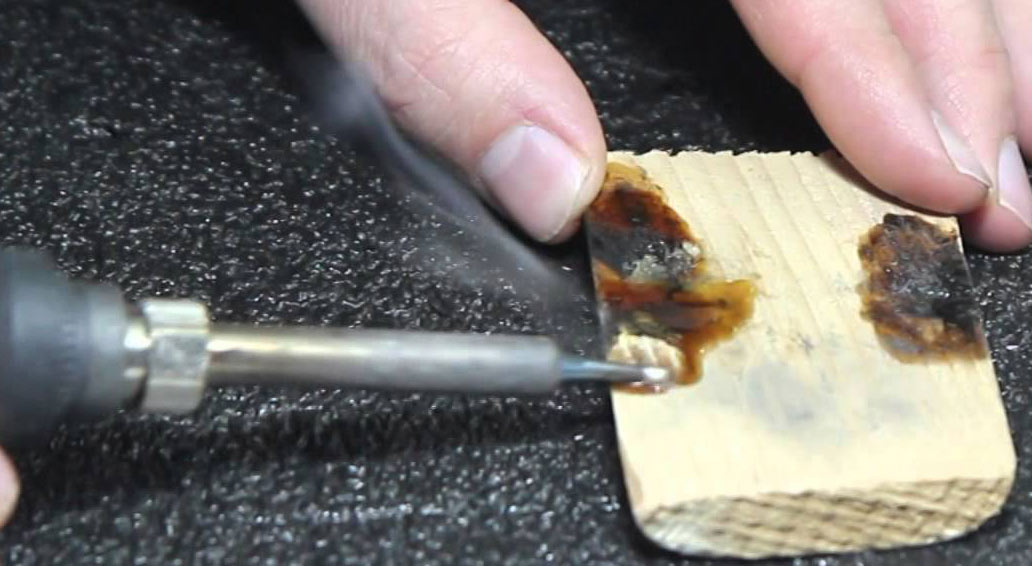

Укладываем провод на площадку и лудим. К слову, в качестве площадки для лужения прекрасно подходит деревянная вставка. Дерево со временем впитывает в себя жир и флюсы, а при необходимости может наоборот отдать их на проводник.

При разогреве провода жалом, подаем припой к месту лужения.

Припой распределяем по поверхности проводника, в то время пока водим его вдоль него, вместе с разогретым жалом.

Тоже самое делаем и со вторым проводником.

Теперь выставляем проводники друг относительно друга и используя припой, который подается проволокой, разогреваем его и заливаем в щель между проводников.

Все контакт готов, можно изолировать место пайки. Как и в предыдущем случае, провода можно скрутить между собой до пайки.

Теперь о пайке на плате. Здесь все аналогично. Ножки радиодетали вставляются в плату. Затем одновременно подносим припой и жало. Разогреваем место пайки, припой расплавляется и растекается по ножкам.

Как выпаять деталь из платы

На самом деле пайка в большинстве случае включает в себя не только соединение контактов, но и их разъединение. Если нам необходимо разъединить спаянные провода, то разогреваем место пайки и все готово. Однако с радиодеталями все сложнее. Ладно если это резистор или транзистор, когда вывода 2-3. В этом случае по переменке и оперативно разогреваем контакты, а затем вытаскиваем деталь из платы. Можно использовать маленькие плоскогубцы или пинцет, чтобы не обжечь руки. А вот с микросхемами все куда сложнее. Часто их демонтаж бывает в одностороннем порядке, то есть когда им просто перекусывают ножки, еще на плате, а затем выпаивают по одной. Это оправдано в том случае, когда микросхема больше применяться не будет. Если же вам необходимо сохранить радиодеталь с большим количеством выводов, то здесь есть два способа.

Однако с радиодеталями все сложнее. Ладно если это резистор или транзистор, когда вывода 2-3. В этом случае по переменке и оперативно разогреваем контакты, а затем вытаскиваем деталь из платы. Можно использовать маленькие плоскогубцы или пинцет, чтобы не обжечь руки. А вот с микросхемами все куда сложнее. Часто их демонтаж бывает в одностороннем порядке, то есть когда им просто перекусывают ножки, еще на плате, а затем выпаивают по одной. Это оправдано в том случае, когда микросхема больше применяться не будет. Если же вам необходимо сохранить радиодеталь с большим количеством выводов, то здесь есть два способа.

Первый это использовать иголку от шприца. Каждый раз разогревая припой, вы должны выставлять иголку на ножку таким образом, чтобы она отделяла припой от контакта. После того как такая процедуру будет проделана со всеми контактами радиодетали, то ее можно будет извлечь из платы.

Второй вариант, когда используется отсос припоя.

В этом случае к разогретому припою приставляется конструкция, которая похожа на шприц. После нажатия на кнопку, она резко поднимает поршень, происходит разряжение и лишний припой попадает в емкость отсоса. Вот и все секреты того, как можно выпаять деталь с платы.

После нажатия на кнопку, она резко поднимает поршень, происходит разряжение и лишний припой попадает в емкость отсоса. Вот и все секреты того, как можно выпаять деталь с платы.

Подводя итог о пайке паяльником

Не смотря на то, что наша статья получилась не такая уж маленькая, но она определенно не охватила всех тонкостей и особенностей, про которые вы узнаете только лишь из своего собственного опыта. Это я к тому, что именно опыт и время помогут вам в полной мере овладеть пайкой, чтобы она была надежной и в тоже время красивой.

Мне лишь еще раз хочется сказать, о том, что если вы не занимались пайкой совсем, то у вас есть альтернатива, по какому пути пойти. Взять паяльник с медным жалом или несгораемым жалом. Здесь справедливости ради надо сказать о том, что несгораемое жало все же по мне предпочтительнее. Оно вечное, оно очень маленькое, то есть можно разогревать маленькие детали, скажем smd радиодетали, которых в современной электронике не так уж мало. Хотя перейти на его использование было морально не просто. В руки так и просился мой старый верный паяльник с медным жалом. А вот медное жало это некий рудимент, от которого трудно отказаться тем, кто паял еще во времена СССР, и его все устраивает. Что же, они имеют право на свой выбор на свои предпочтения, на отстаивание своих интересов. Тем более, что у медного жала есть небольшой плюс. При его использовании, как я уже несколько раз говорил, не надо подавать припой на место пайки, он приносится на самом жале. Эта особенность позволяет воспользоваться второй свободной рукой, для удержания радиодетали или провода. При пайке несгораемым жалом в большинстве случаев потребуется приспособление «вторая рука», как на фото выше.

В руки так и просился мой старый верный паяльник с медным жалом. А вот медное жало это некий рудимент, от которого трудно отказаться тем, кто паял еще во времена СССР, и его все устраивает. Что же, они имеют право на свой выбор на свои предпочтения, на отстаивание своих интересов. Тем более, что у медного жала есть небольшой плюс. При его использовании, как я уже несколько раз говорил, не надо подавать припой на место пайки, он приносится на самом жале. Эта особенность позволяет воспользоваться второй свободной рукой, для удержания радиодетали или провода. При пайке несгораемым жалом в большинстве случаев потребуется приспособление «вторая рука», как на фото выше.

Что же, если у вас будут свои соображения и важные замечания по изложенному материалу, то вы можете написать о них в комментариях к статье. Мне лишь осталось пожелать поменьше обжигать пальцы и надежно и красиво паять соединения.

Видео о том как паять паяльником

Как правильно паять — Радиомастер инфо

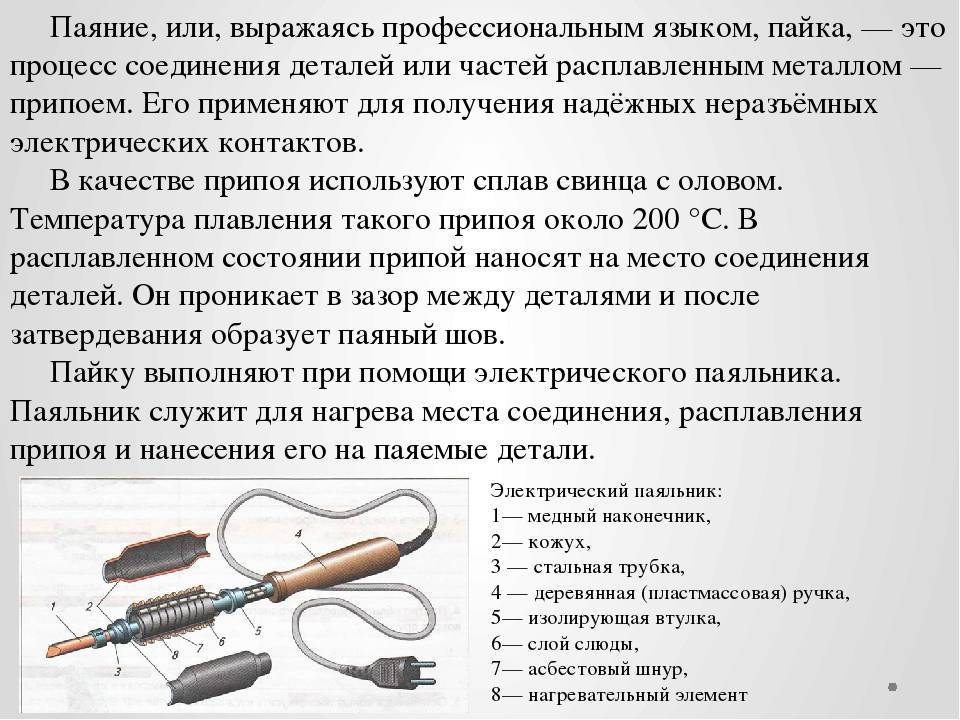

Навыки пайки могут понадобиться для надежного соединения проводов, при ремонте и изготовлении радиоэлектронных устройств и т. д. Пайка металлических элементов – это их соединение расплавленным припоем.

д. Пайка металлических элементов – это их соединение расплавленным припоем.

Припой – это смесь олова, свинца и специальных добавок.

Что нужно для пайки?

Паяльник.

Припой, флюс.

Инструменты.

Рассмотрим по – порядку.

Паяльник.

Это основной инструмент при пайке. Разновидностей паяльников очень много. Вот некоторые из них:

Паяльник мощностью 40 Вт

Паяльник мощностью 25 Вт

Газовый паяльник

Главные критерии по выбору паяльника такие:

— мощность паяльника должна соответствовать теплоемкости (проще габаритам) спаиваемых деталей, чем крупнее детали, тем больше мощность паяльника;

— форма жала паяльника должна быть удобной для пайки. Если это малогабаритные радиодетали, то удобно жало заточенное как притупленный карандаш, если металлический экран – то жало приплюснутое и т.

— очень важно иметь устройство для регулировки напряжения, поступающего на паяльник. Это может быть ЛАТР (лабораторный автотрансформатор) или простейший тиристорный регулятор напряжения. Наличие регулятора позволит не допустить перегрева жала паяльника.

Удобно пользоваться паяльной станцией, в которой есть регулировка температуры жала паяльника и, как правило, фен для пайки SMD деталей или демонтажа многовыводных радиодеталей.

Припой.

Припой должен быть подобран по составу и температуре плавления. Есть легкоплавкие (мягкие) припои, с низкой температурой плавления до 300 градусов, например, ПОС-61 и тугоплавкие (твердые) с более высокими температурами плавления, например ПМЦ-54. Легкоплавкие припои применяются в устройствах, где при работе нет высоких температур и спаиваемые детали не допускают существенного нагрева, это как правило радиоэлектронные устройства (телевизоры, компьютеры и т.д.).

Если устройство при работе нагревается (блоки в моторном отсеке автомобиля, бытовая техника и т.

ПОС-61 – припой оловянно – свинцовый. 61 – это процент содержания олова, чем меньше эта цифра, тем в припое меньше олова, а свинца больше и температура плавления соответственно выше.

Есть ряд специальных припоев, с добавками, которые придают им особые свойства. Это припой с добавлением меди и цинка (ПМЦ-54), припой с добавлением меди, цинка и серебра (ПСр-45), припой для пайки алюминия HTS-2000 и т.д.

Флюс.

Флюс – это специальное вещество для очистки поверхности спаиваемых деталей в процессе пайки и предохранения от окисления до покрытия припоем.

Самый простой и распространенный флюс – это канифоль. Ассортимент паяльных флюсов очень широкий. Есть активные флюсы. Раньше в качестве флюса просто применяли кислоту, буру и т.д.

Главное нужно помнить, что многие флюсы, особенно активные, являются плохими изоляторами, а то и вовсе проводят ток, как некоторые кислотные. Если пользоваться таким флюсом при ремонте радиоэлектроники, то это приведет к выходу ее из строя, так как после пайки на плате появятся перемкнутые флюсом контакты.

Если пользоваться таким флюсом при ремонте радиоэлектроники, то это приведет к выходу ее из строя, так как после пайки на плате появятся перемкнутые флюсом контакты.

Для пайки электронных плат есть специальные флюсы с отличными изоляционными параметрами, например, вот этот:

Если нет возможности приобрести хороший флюс, можно растворять канифоль в техническом спирте и применять как флюс.

В любом случае, после окончания пайки, лучше тщательно промыть место пайки техническим спиртом и дать ему хорошо высохнуть.

Инструменты.

При пайке необходимы:

Пинцет

Кусачки

Плоскогубцы

Нож или скальпель

Держатель плат (маленькие тиски или зажим)

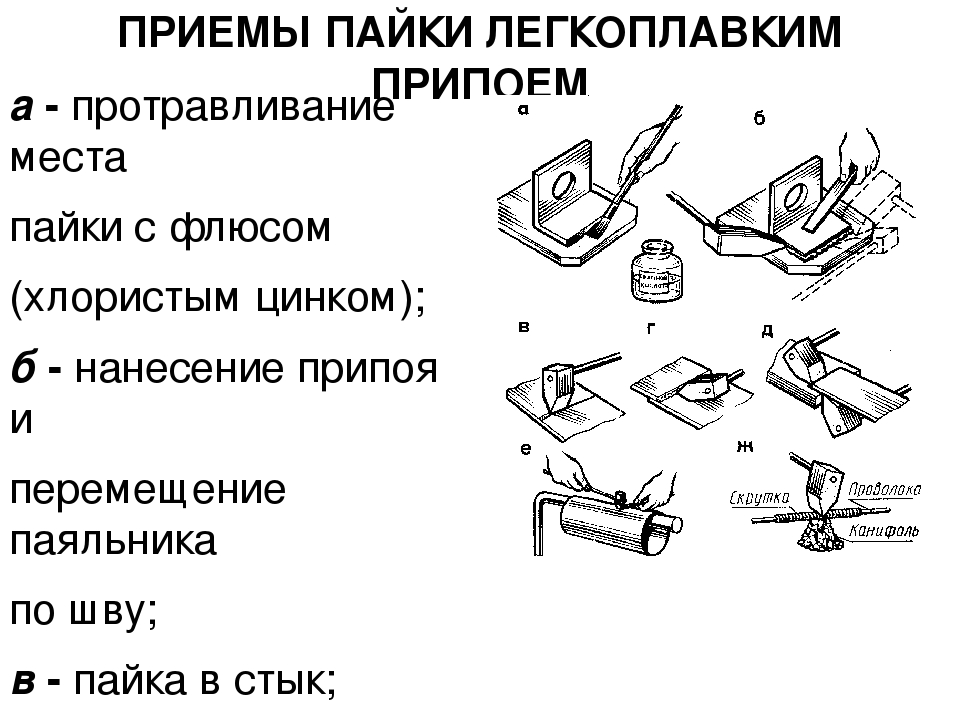

Технология пайки, основные моменты.

Перед пайкой очистить и залудить жало паяльника. Когда паяльник нагрелся жало можно очистить ветошью или плотной бумагой. Если жало черное и коррозировано, то выровнять и придать ему нужную форму напильником.

Жало лудить сразу после очистки и не оставлять его сухим, для этого периодически помещать в канифоль.

Лудить жало, помещая его в канифоль, затем в припой. Припой лучше расположить на кусочке луженой жести. Жалом паяльника потереть припой, затем его поместить в канифоль, и так несколько раз, пока жало не покроется припоем.

Если не пользуетесь паяльником, снизить напряжение, чтобы жало не выгорало. Припой должен держаться на жале.

Спаиваемые детали предварительно нужно залудить. Если они залужены и чистые, достаточно покрыть флюсом и паять. Если выводы деталей окислены и почернели, зачистить их канцелярской резинкой (теркой), или скальпелем. После этого выводы покрыть флюсом и залудить. Пайку осуществлять, прикладывая припой к месту пайки. Удобно, если припой проволочный с канифолью или флюсом внутри.

Правильно запаянный контакт выглядит округлым, олово растекается самостоятельно по всей поверхности контакта, припой блестит.

Если канифоль шипит и брызгает – жало перегрето. Перегретое жало не держит припой, быстро выгорает и чернеет. В таком случае нужно уменьшать напряжение на паяльнике.

Если температура жала недостаточна, припой плохо плавится и тянется за жалом, пайка имеет острые рваные края. Непрогретая пайка трескается и контакт пропадает.

При пайке радиодеталей, которые боятся статического заряда (высокочастотные полевые транзисторы и т.д.) нужно применять специальные меры:

— использовать статический браслет, который соединить с общим проводом устройства и жалом паяльника. Дополнительно можно тонким проводом обмотать выводы транзистора, таким образом перемкнув их между собой. После того как контакты запаяны, убрать этот провод.

Не забываем после окончания пайки промыть место пайки техническим спиртом и дать ему высохнуть.

Если паяльник маломощный и не прогревает крупную деталь, например, тюнер телевизора, можно подогреть место пайки дополнительным паяльником или феном паяльной станции.

При пайке полупроводниковых деталей важно не перегревать их, иначе они могут выйти из строя. Если кремниевые полупроводники выдерживают нагрев около 1000С, то германиевые намного меньше, до 700С. Как теплоотвод, можно использовать пинцет, удерживая ним деталь за вывод, который паяется.

Технология выпаивания радиодеталей, у которых много выводов, основные моменты.

Для неподготовленных людей выпаять трансформатор, у которого десять выводов, это настоящее испытание, хотя, имея информацию, приведенную ниже, сделать это совсем не сложно.

Способы, как это можно сделать:

- Применить оловоотсос

- Применить паяльник оловоотсос

- Использовать специальную трубку (заточенную медицинскую иглу)

Такой иглой удобно демонтировать микросхемы. Нагреваем один вывод и одновременно одеваем на него иглу. Игла отделяет вывод от припоя. Пару секунд ждем пока припой остынет и переходим к следующему выводу. Освободив по очереди все выводы, снимаем микросхему с платы. Для установки новой микросхемы отверстия в плате уже готовы.

Игла отделяет вывод от припоя. Пару секунд ждем пока припой остынет и переходим к следующему выводу. Освободив по очереди все выводы, снимаем микросхему с платы. Для установки новой микросхемы отверстия в плате уже готовы.

Если необходимо выпаять деталь с толстыми выводами, можно подобрать иглу соответствующего диаметра или использовать самодельную трубку из алюминия с отверстием нужного диаметра. Технология выпаивания такая же, как и иглой.

- Использовать для сбора олова оплетку экранированного кабеля

Ее нужно помещать в расплавленный припой. Припой будет оставаться на этой оплетке и таким образом место пайки будет очищаться от припоя.

- Применять фен паяльной станции. На фен одеваем насадку, которая позволит одновременно нагревать все выводы выпаиваемой детали. Прогреваем все выводы одновременно и вынимаем деталь.

Материал статьи продублирован на видео:

Основы пайки печатных плат — Производство печатных плат и сборка печатных плат

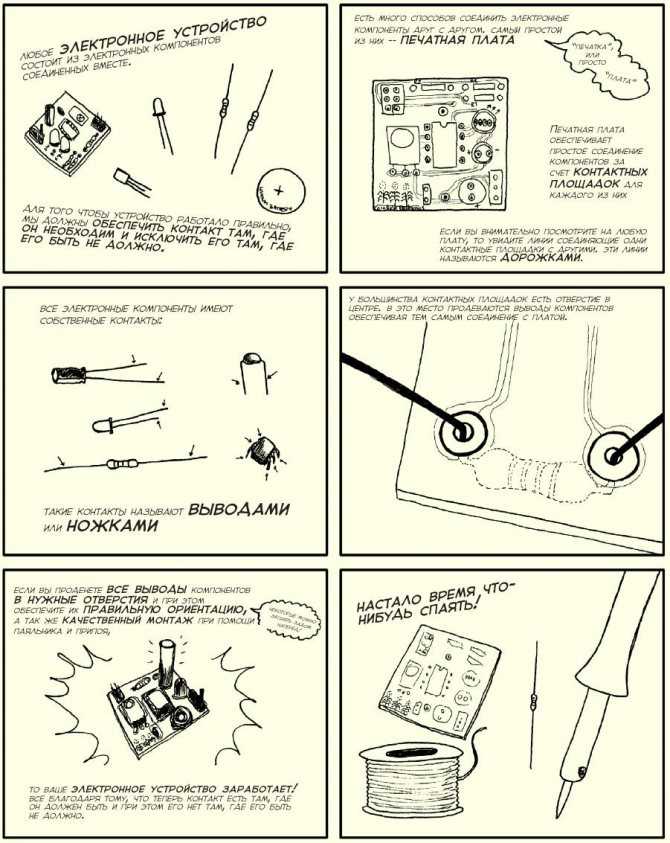

Электронные схемы изготовлены из печатных плат, компонентов, соединенных друг с другом осмысленным образом для функционирования в соответствии с проектными спецификациями.

Эти соединения между компонентами осуществляются проводкой или дорожками на печатной плате. Для схемы на Vero Board обычно используются многожильные и одножильные провода, которые припаяны к электронным компонентам в корпусе со сквозными отверстиями для формирования электрического соединения. В печатных платах используется пайка сквозных компонентов и компонентов типа SMT с помощью контактных площадок, переходных отверстий и отверстий. Однако макетная плата не требует пайки, так как внутри есть все готовые электрические дорожки.

Пайка — это процесс создания электрического соединения между компонентами путем расплавления проволоки припоя путем нагревания и заливки этой расплавленной проволоки припоя на выводы/контакты компонента для образования соединения.

Инструменты, необходимые для пайки:

Следующие инструменты необходимы для правильной сборки прототипа печатной платы

- Паяльник:

его наконечник/конец изготовлен из нагревательного элемента. Паяльник работает просто. Подключите к розетке AC220V/110V и начнет нагреваться. Когда вы почувствуете тепло и дым, нанесите припой на «лужение» наконечника.

Тиннинг:

Тиннинг.

Лужение медной проволоки производится таким образом, что медная проволока захватывает припой, не ломается и не изгибается, а также обеспечивает хорошее электрическое соединение.

- Присоска для припоя:

Присоска для припоя используется в процессе «демонтажа». При снятии компонентов с печатной платы или удалении любой ножки/клеммы компонента с печатной платы присоска для припоя удалит припой и освободит компонент для извлечения из печатной платы. Будьте осторожны при использовании присоски для пайки, потому что некоторые некачественные контактные площадки для отверстий на печатных платах слабые и могут вырваться из-за высокого вакуума присоски, что сделает отверстие бесполезным.

Будьте осторожны при использовании присоски для пайки, потому что некоторые некачественные контактные площадки для отверстий на печатных платах слабые и могут вырваться из-за высокого вакуума присоски, что сделает отверстие бесполезным.

- Пинцет: 9 шт.0012

Пинцет можно использовать в качестве инструмента для удаления компонентов с платы Vero или печатной платы.

- Проволока для припоя:

На рынке доступно множество типов припоя. Бессвинцовый припой представляет собой комбинацию 96,3% олова, 0,7% меди и 3% серебра. Калибр № 21 составляет 0,032 дюйма в диаметре. Лучшая температура плавления для этого типа составляет 217 O C – 221 O C.

- Флюс для припоя:

Флюс очень важен в процессе пайки. Снижает окисление и используется для химической очистки металлических поверхностей перед и во время пайки. Флюс, используемый при пайке электронных схем, представляет собой в основном канифольный флюс или хлорид аммония. Флюс помогает улучшить процесс пайки и «смачивания». Флюс предотвращает образование шариков припоя, растворяя оксид с поверхности металлического соединения.

Флюс помогает улучшить процесс пайки и «смачивания». Флюс предотвращает образование шариков припоя, растворяя оксид с поверхности металлического соединения.

Смачивание — это сила сцепления между расплавленным припоем и сплошной медной проволокой, которая заставляет каплю расплавленного припоя растекаться по поверхности, образуя прочное электрическое соединение. С другой стороны, когезионная сила вызывает образование шариков припоя и препятствует контакту с поверхностью металла/меди.

- Паяльная станция:

Температуру паяльника можно контролировать с помощью «Регулятора», который имеет внутреннюю регулирующую электронную схему для управления величиной тока, протекающего через нагревательный элемент. Это возможно только в «Паяльных станциях». Существует множество производителей паяльных станций, таких как Weller QB и другие. Имеют «ручку управления», «тумблер», «блок индикации температуры» на передней панели и работают от сети переменного тока 220/110 В.

- Подставка для паяльника:

Подставка для паяльника — это место, куда вы можете положить паяльник, когда он не используется.

- Паяльник:

Паяльник представляет собой инструмент в форме пистолета, используемый для пайки. Он имеет триггер, при нажатии которого начинается пайка, а при отпускании — остановка.

- Стойка с зажимом для пайки / зажим для держателя печатной платы

Обычно очень трудно обращаться с припаиваемыми проводами. Таким образом, есть зажимные стойки с зажимами-крокодилами для удержания провода. У них также есть тиски для крепления печатных плат для облегчения пайки.

- Влажная ткань для очистки наконечника утюга

Это очень важно. Это влажная губка или ткань для регулярной очистки наконечника утюга.

Паяльные жала.

- Если вы новичок, используйте самую тонкую проволоку для припоя 60/40

- Выберите подходящий размер паяльного жала.

Чем тоньше наконечник, тем меньше мощность и наоборот. Утюги мощностью 12 Вт, 40 Вт и 60 Вт имеют разное применение. Для точной пайки SMT используйте более тонкое жало, а для THT используйте железо с большим жалом.

Чем тоньше наконечник, тем меньше мощность и наоборот. Утюги мощностью 12 Вт, 40 Вт и 60 Вт имеют разное применение. Для точной пайки SMT используйте более тонкое жало, а для THT используйте железо с большим жалом. - Типичная температура жала паяльника составляет от 330 O C до 350 O Дайте утюгу достичь этой температуры. Если железо не достигнет этой температуры, то получится холодная пайка. Холодная пайка возникает из-за недостаточного нагрева или движения соединения при охлаждении.

- Если утюг включен, это повредит жало паяльника. Выключите его, когда он не используется.

- Пластиковая или деревянная сторона паяльника предназначена для удержания. Это крутая сторона и держи ее за руку.

- Сначала прикоснитесь утюгом к соединению/соединению/выводу, затем нанесите припой и распределите его. Обратите внимание на промокший припой.

- Слишком много припоя бесполезно. Для хорошего соединения достаточно подходящего припоя.

- Лужение перед соединением

- Регулярно проверяйте жало паяльника на предмет окисления или остаточного флюса.

Это затрудняет процесс пайки. Попробуйте почистить влажной губкой.

Это затрудняет процесс пайки. Попробуйте почистить влажной губкой. - Не двигайтесь во время охлаждения паяного соединения.

- Потренируйтесь на обрезках плат перед тем, как приступить к работе с самой платой.

- Выберите место пайки с надлежащей вентиляцией воздуха.

- Носите маску, чтобы избежать вредного дыма припоя

- Будьте спокойны во время пайки. Старайтесь не трясти руку во время пайки.

Компоненты, чувствительные к температуре: Некоторые компоненты чувствительны к теплу и высокой температуре, длительное применение железа может повредить компоненты. Таким образом, чтобы избежать теплового удара или высокой температуры, можно закрепить надлежащие радиаторы в виде зажимов из листового металла для отвода избыточного тепла от печатной платы и компонентов.

Паяльная перемычка: Паяльная перемычка может образоваться из-за недостаточного количества паяльной маски на печатной плате. Паяный мост — это соединение между двумя точками на печатной плате, которые не должны были соединяться. Этот припой образуется случайно во время пайки компонентов печатной платы из-за неподходящей паяльной маски

Паяный мост — это соединение между двумя точками на печатной плате, которые не должны были соединяться. Этот припой образуется случайно во время пайки компонентов печатной платы из-за неподходящей паяльной маски

Шаг за шагом Насадки для пайки печатных плат для новичков

Традиционный, более старый тип припоя представляет собой смесь свинца (Pb) и олова (Sn). Этот тип припоя (60/40 — Pb/Sn) плавится при 200°C и обычно состоит из 60 процентов олова и 40 процентов свинца. Однако сегодня желателен бессвинцовый припой с точки зрения предотвращения токсичной среды. Бессвинцовый припой является более современным сплавом и по-прежнему содержит олово, но заменяет свинец нетоксичными металлами, такими как медь и серебро. Типичный бессвинцовый припой плавится при 220°C. Свинец ядовит при проглатывании, вдыхании или всасывании через кожу. В конечном итоге свинец может привести к повреждению мозга или смерти, поэтому используйте вентилятор для проветривания рабочего места и мойте руки после работы с припоем на основе свинца.

Необходим приличный паяльник с контролем температуры . Убедитесь, что выбранный вами утюг имеет легко заменяемые насадки. Если вы новичок в пайке, рекомендуется использовать термостойкий силиконовый кабель, чтобы он не расплавился при прикосновении к горячему утюгу. Кроме того, вам понадобится подставка для пайки, влажная губка для очистки жала и припой. Оплетка припоя впитает излишки припоя в случае ошибки, а для «больших разливов припоя» есть ручной инструмент, называемый вакуумным демонтажным насосом или «отсосом для припоя», который всасывает излишки припоя.

Новички в пайке могут также захотеть использовать теплоотвод, так как тепло, выделяемое в процессе пайки, может повредить некоторые компоненты. Радиаторы облегчают некоторые проблемы, вызванные избыточным теплом, предотвращая чрезмерное повышение температуры на таких компонентах, как герконы, транзисторы и интегральные микросхемы (ИС). Даже простой зажим типа «крокодил» предпочтительнее, чем ничего, так как он удобен для кошелька и рассеивает тепло, поэтому вы можете нагревать дольше во время пайки и не повредить компоненты. Чтобы использовать зажим, прикрепите его к выводу, который находится между корпусом компонента и предполагаемым паяным соединением.

Даже простой зажим типа «крокодил» предпочтительнее, чем ничего, так как он удобен для кошелька и рассеивает тепло, поэтому вы можете нагревать дольше во время пайки и не повредить компоненты. Чтобы использовать зажим, прикрепите его к выводу, который находится между корпусом компонента и предполагаемым паяным соединением.

Внутри припоя для электроники вы можете найти небольшое ядро флюса, которое улучшает текучесть припоя, но также вызывает коррозию. Флюс также является химическим очищающим средством.[1] По мере плавления припой очищает металлические поверхности. Припой может правильно растекаться по чистой металлической поверхности (т. е. не окисляться). Если окисление является проблемой, перед пайкой вы можете взять мелкозернистую наждачную бумагу и аккуратно стереть весь окисленный материал, чтобы соединения, выполненные с помощью припоя, были надежными. Окисленные покрытия возникают естественным образом и могут создавать барьер между припоем и выводами или проводами, который может мешать потоку электронов, действуя как изолятор. Однако припой доступен не только в электронике. Сантехники используют его, чтобы «сварить» трубы и арматуру вместе, а в витражах используется свинец, попавший между кусками стекла, соединения которых необходимо спаять, чтобы скрепить стекла вместе. Припой для сантехники или витражей нельзя использовать для электроники.

Однако припой доступен не только в электронике. Сантехники используют его, чтобы «сварить» трубы и арматуру вместе, а в витражах используется свинец, попавший между кусками стекла, соединения которых необходимо спаять, чтобы скрепить стекла вместе. Припой для сантехники или витражей нельзя использовать для электроники.

Рис. 3. Припой для электроники имеет сердцевину из канифольного флюса, которая улучшает текучесть. Изображение: Кевин Хэдли (собственная работа) [CC-BY-SA-3.0], через Wikimedia Commons. Обратите внимание, что для электроники припой подходящего размера имеет диаметр около 1 мм и канифольную сердцевину. Сантехнический припой имеет кислотное ядро, а припой для витражей имеет твердое ядро диаметром 1/8 дюйма (~3 мм). Однако не используйте ни один из них для электроники.

Независимо от того, что вы паяете (сантехнику, витражи или электронику), не кладите паяльник ни на что, кроме подставки для паяльника. Можно сделать самодельную подставку, которая упирает наконечник в сторону от поверхностей, но паяльники могут вызвать серьезные ожоги, пожары и токсичные пары от горючих материалов.

Подготовка

Для очистки наконечника утюга можно использовать губку. Смочите губку на паяльной стойке и отожмите лишнюю воду, так как она должна быть влажной, а не мокрой. Если на вашей подставке нет губки, подойдет обычная губка из продуктового магазина. Не покупайте губку, пропитанную моющими средствами. Не приобретайте губку типа «волшебный ластик» с мелкопористой поверхностью. Вам нужно немного трения, чтобы стереть остатки мусора, которые образуются при пайке. Натуральные губки приемлемы, но неоправданно дороги и не подходят для протирания жала паяльника. Некуда положить губку? Вы можете намочить дешевую губку, сложить ее пополам и положить в банку из-под тунца или кошачьего корма краями вверх. Наконечник припоя будет хорошо очищать эти края.

Поместите паяльник на подставку и подождите от 30 секунд до нескольких минут (в зависимости от вашего утюга), пока он не нагреется до 400°C. Ваш паяльник достаточно горячий, когда немного припоя быстро расплавляется на жало, что вы все равно должны сделать перед запуском. Как только припой начинает плавиться, слегка лужение наконечника припоем способствует хорошей теплопередаче, когда вы начинаете пайку.

Как только припой начинает плавиться, слегка лужение наконечника припоем способствует хорошей теплопередаче, когда вы начинаете пайку.

Компоненты для пайки по порядку

Сначала начните с некоторой организации, разложив все ваши компоненты и пометив их. Организация может сделать процесс менее напряженным. Многие компоненты являются сквозными, что означает, что ножки компонентов будут проходить через отверстие на печатной плате.

Прежде чем приступить к пайке интегральных схем или других компонентов, которые также чувствительны к разряду статического электричества, обязательно заземлите себя и наденьте заземляющий браслет, предназначенный для предотвращения накопления статического разряда. Это как носить ремень безопасности; никто не хочет этого делать, но ради безопасности это должно войти в привычку. Большинство интегральных схем никогда не демонстрируют повреждения, вызванные статическим разрядом, сразу же после этого. Тем не менее, производительность ИС, безусловно, может ухудшиться намного быстрее, если они будут уничтожены носящим носки, скользящим по ковру набивщиком печатных плат. если вы должен припаять ИС без браслета, по крайней мере, заземлиться перед работой с ИС. (Грандиозность того, что статический разряд может сделать с чипами, очень похожа на то, что микробы могут сделать с людьми. Вы этого не видите, но это может нанести ущерб.)

если вы должен припаять ИС без браслета, по крайней мере, заземлиться перед работой с ИС. (Грандиозность того, что статический разряд может сделать с чипами, очень похожа на то, что микробы могут сделать с людьми. Вы этого не видите, но это может нанести ущерб.)

Когда вы припаиваете компоненты к печатной плате, полезно начать с пайка в компонентах, которые меньше всего подвержены нагреву. Начните с пайки сокетов IC (пока не добавляя микросхему в сокет). Далее припаиваем резисторы. Следующими будут конденсаторы, начиная с конденсаторов менее 1 мкФ. Затем припаяйте любые конденсаторы на 1 мкФ или выше, которые, скорее всего, будут электролитическими конденсаторами (которые очень похожи на крошечную консервную банку).

Затем впаиваем диоды, затем светодиоды, затем транзисторы. Транзисторы более подвержены повреждению из-за избыточного тепла, поэтому, чтобы быть осторожным, закрепите радиатор (зажим типа «крокодил») на ножке транзистора рядом, но не касаясь банки, если это возможно. Затем добавьте провода, перемычки и любые другие компоненты. К настоящему времени плата может быть загромождена, но вы захотите разместить свои микросхемы в последнюю очередь. Установите микросхему на место, затем плотно и равномерно нажмите на нее. Обратите внимание, что некоторые микросхемы будут находиться в антистатической упаковке из-за чувствительности к статическому электричеству, и их следует оставлять в упаковке до тех пор, пока они не потребуются.

Затем добавьте провода, перемычки и любые другие компоненты. К настоящему времени плата может быть загромождена, но вы захотите разместить свои микросхемы в последнюю очередь. Установите микросхему на место, затем плотно и равномерно нажмите на нее. Обратите внимание, что некоторые микросхемы будут находиться в антистатической упаковке из-за чувствительности к статическому электричеству, и их следует оставлять в упаковке до тех пор, пока они не потребуются.

В процессе пайки

Держите паяльник за основание ручки, как карандаш, чтобы не обжечься острием. Паяльник должен соприкасаться с ножкой или выводом компонента и дорожкой на печатной плате. Затем удерживайте жало утюга на нужном соединении в течение нескольких секунд и нанесите немного припоя на наконечник припоя в том месте, где он соприкасается с соединением. Припой должен плавиться и плавно течь. Используйте столько припоя, чтобы образовалось крошечное соединение в форме вулкана. Затем удалите припой и прогладьте, удерживая вновь соединенные компоненты неподвижно в течение нескольких секунд, пока соединение не затвердеет. Шов должен быть конусообразным и блестящим. Если нет, разогрейте и добавьте больше припоя или отпайки и повторите попытку.

Шов должен быть конусообразным и блестящим. Если нет, разогрейте и добавьте больше припоя или отпайки и повторите попытку.

Демонтаж

Если вы не являетесь хорошо проверенным роботом, вам нужно будет в какой-то момент удалить припой (демонтаж) соединения. Будь то изменение положения, удаление или добавление компонента, есть два способа выполнить эту работу.

Первый метод заключается в использовании оловоотсоса с насадкой для электростатического разряда (ЭСР). ESD защищает микросхемы, которые могут быть повреждены статическим электричеством. Для начала вы нажимаете на подпружиненный поршень до тех пор, пока он не зафиксируется, настраивая насос. Далее прикладываем железный наконечник и насадку к стыку и ждем несколько секунд, пока припой расплавится. Чтобы освободить поршень и всосать расплавленный припой, просто нажмите кнопку на насосе для удаления припоя. Удалите как можно больше припоя и повторите при необходимости. Наконец, не забывайте время от времени опорожнять насос, отвинчивая сопло и вытряхивая маленькие бесформенные шарики припоя в мусорное ведро. (Никогда не позволяйте детям или домашним животным есть красивые, блестящие маленькие шарики припоя.)

(Никогда не позволяйте детям или домашним животным есть красивые, блестящие маленькие шарики припоя.)

Другим способом распайки соединения является применение оплетки или фитиля припоя. Средство для удаления оплетки припоя работает как фитиль для расплавленного припоя; она стекает с сустава на оплетку.

Сначала приложите к стыку железный наконечник и конец медной оплетки. Затем, когда припой начнет плавиться, он будет стекать с места соединения на оплетку. Потом просто снимаем оплетку и потом пайку. (Если оплетка последняя, припой может быстро затвердеть и приклеить всю оплетку к стыку, который вы пытаетесь очистить.) Отрежьте и выбросьте покрытую припоем часть оплетки.

В большинстве случаев вы сможете легко снять провод или компонент после того, как он остынет. Если нет, снова приложите паяльник, чтобы расплавить оставшийся припой, осторожно потянув компонент, чтобы освободить его. (Будьте осторожны, чтобы не обжечься.)

Микросхемы больше не являются большими для легкой пайки

К сожалению, большие микросхемы PDIP, которые были широко распространены десять или два года назад, теперь очень трудно найти. Многие производители сейчас вообще не изготавливают свои чипы в упаковке PDIP, поскольку большая часть пайки выполняется машинами для заполнения печатных плат в больших объемах. Любая компания, которая все еще производит микросхемы в достаточно больших корпусах, чтобы их можно было легко припаять вручную, — святая. Никто не зарабатывает на больших упаковках, так как большая часть электроники должна быть как можно меньше, чтобы сэкономить деньги, особенно при больших тиражах. Тем не менее, не только любители должны создавать прототипы; каждый продукт начинается с дюжины или около того прототипов, которые используются для тестирования и настройки в реальных условиях перед запуском крупносерийного производства.

Многие производители сейчас вообще не изготавливают свои чипы в упаковке PDIP, поскольку большая часть пайки выполняется машинами для заполнения печатных плат в больших объемах. Любая компания, которая все еще производит микросхемы в достаточно больших корпусах, чтобы их можно было легко припаять вручную, — святая. Никто не зарабатывает на больших упаковках, так как большая часть электроники должна быть как можно меньше, чтобы сэкономить деньги, особенно при больших тиражах. Тем не менее, не только любители должны создавать прототипы; каждый продукт начинается с дюжины или около того прототипов, которые используются для тестирования и настройки в реальных условиях перед запуском крупносерийного производства.

Примечание. В этой статье вкратце рассматриваются наиболее важные аспекты сквозной пайки. Тем не менее, на YouTube и многих других сайтах есть сотни руководств, демонстрирующих искусство пайки в видеороликах, которые невозможно охватить в одной статье. Одной из наиболее сложных задач пайки является пайка очень маленьких устройств с крошечными ножками/выводами/выводами, которые расположены очень близко друг к другу и располагаются на поверхности печатной платы, а не через отверстия в печатной плате, например устройства для поверхностного монтажа (SMD).