Как собрать фрезерный станок с ЧПУ своими руками. Какие материалы и компоненты потребуются для сборки. Как спроектировать и изготовить раму, направляющие и другие узлы станка. Какое программное обеспечение использовать для управления.

Проектирование и подготовка к сборке фрезерного станка с ЧПУ

Прежде чем приступать к сборке фрезерного станка с ЧПУ своими руками, необходимо тщательно спроектировать его конструкцию. Для этого рекомендуется использовать специализированное программное обеспечение для 3D-моделирования, например:

- SketchUp

- Autodesk Fusion 360

- SolidWorks

- Компас 3D

Эти программы позволяют создать детальную 3D-модель будущего станка, подобрать оптимальные размеры и материалы для всех элементов конструкции. Важно учесть следующие аспекты при проектировании:

- Габариты рабочей зоны станка

- Мощность и тип шпинделя

- Тип и размеры направляющих

- Конструкция рамы и стола

- Расположение электронных компонентов

Чем более детально будет проработана 3D-модель, тем проще пройдет процесс сборки реального станка. Многие программы позволяют также создать анимацию работы механизмов, что помогает выявить возможные проблемы еще на этапе проектирования.

Изготовление рамы фрезерного станка с ЧПУ

Рама является основой всей конструкции станка и во многом определяет его жесткость и точность работы. Для изготовления рамы мощного фрезерного станка по металлу рекомендуется использовать следующие материалы:

- Профильные трубы большого сечения (100х100 мм и более)

- Толстолистовая сталь (от 10 мм)

- Чугунное литье

Соединение элементов рамы производится с помощью сварки. При сварке важно соблюдать следующую последовательность:

- Выставить и зафиксировать все элементы конструкции

- Сделать прихватки в ключевых точках

- Проверить геометрию конструкции

- Выполнить полную проварку швов

Такой подход позволяет избежать деформации рамы из-за сварочных напряжений. После сварки рекомендуется провести отжиг рамы для снятия внутренних напряжений в металле.

Направляющие и приводы станка

Для обеспечения высокой точности перемещений в самодельном фрезерном станке с ЧПУ рекомендуется использовать линейные рельсовые направляющие. Они обладают следующими преимуществами:

- Высокая жесткость конструкции

- Низкое трение

- Высокая точность перемещений

- Длительный срок службы

При монтаже направляющих критически важно обеспечить их параллельность. Для проверки и регулировки можно использовать следующие инструменты:

- Цифровой или стрелочный индикатор

- Поверочная линейка

- Лазерный нивелир

Для привода осей станка обычно используются шаговые двигатели или сервоприводы. Выбор зависит от требуемой мощности, скорости и точности перемещений. Для передачи вращения в линейное движение применяются:

- Шарико-винтовые передачи (ШВП)

- Зубчато-реечные передачи

- Ременные передачи

ШВП обеспечивают наилучшую точность, но имеют ограничения по скорости. Зубчато-реечные передачи позволяют достичь высоких скоростей перемещения при сохранении хорошей точности.

Выбор и установка шпинделя

Шпиндель является ключевым элементом фрезерного станка, определяющим его возможности по обработке различных материалов. Для самодельного станка можно рассмотреть следующие варианты шпинделей:

- Ручной электрофрезер (для начального уровня)

- Специализированный шпиндель с воздушным охлаждением (1.5-3 кВт)

- Шпиндель с жидкостным охлаждением (3-7 кВт)

- Высокочастотный шпиндель (свыше 7 кВт)

При выборе шпинделя следует учитывать следующие параметры:

- Мощность

- Максимальные обороты

- Тип охлаждения

- Тип цанги для крепления инструмента

Для станков, предназначенных для обработки металла, рекомендуется использовать шпиндели мощностью от 3 кВт с жидкостным охлаждением. Это обеспечит достаточную производительность и возможность длительной непрерывной работы.

Электроника и система управления станком

Для управления самодельным фрезерным станком с ЧПУ требуется специализированная электроника, включающая следующие компоненты:

- Контроллер управления движением

- Драйверы шаговых двигателей или сервоприводов

- Блок питания

- Компьютер с программным обеспечением

Наиболее распространенные варианты контроллеров для самодельных станков:

- Mach3 / Mach4 с использованием LPT-порта компьютера

- Специализированные контроллеры на базе Arduino или других микроконтроллеров

- Промышленные системы ЧПУ (Fanuc, Siemens и др.)

Для удобства обслуживания рекомендуется разместить всю электронику в отдельном шкафу управления. Это защитит компоненты от пыли и стружки, а также упростит диагностику в случае возникновения проблем.

Программное обеспечение для управления станком

Для работы на самодельном фрезерном станке с ЧПУ потребуется следующее программное обеспечение:

- CAD-система для создания 3D-моделей деталей

- CAM-система для генерации управляющих программ

- Программа управления станком

Популярные варианты программного обеспечения для самодельных станков:

- Autodesk Fusion 360 (CAD/CAM)

- SolidWorks (CAD) + HSMWorks (CAM)

- Mach3 / Mach4 (управление станком)

- LinuxCNC (открытая система управления)

При выборе программного обеспечения важно учитывать совместимость с выбранной системой управления станком, а также наличие постпроцессоров для генерации корректного G-кода.

Тестирование и настройка станка

После завершения сборки фрезерного станка с ЧПУ необходимо провести его тщательное тестирование и настройку. Основные этапы этого процесса:

- Проверка геометрии станка (параллельность и перпендикулярность осей)

- Калибровка перемещений по всем осям

- Настройка параметров ускорения и торможения

- Проверка работы концевых выключателей и системы безопасности

- Тестовая обработка простых деталей

Для проверки точности станка рекомендуется использовать специальные тестовые детали, позволяющие оценить:

- Точность позиционирования

- Повторяемость

- Качество обработки поверхностей

- Способность обрабатывать сложные формы

По результатам тестирования может потребоваться дополнительная настройка параметров станка или внесение изменений в его конструкцию.

Самодельный фрезерный станок с ЧПУ своими руками. Чертежи и схемы

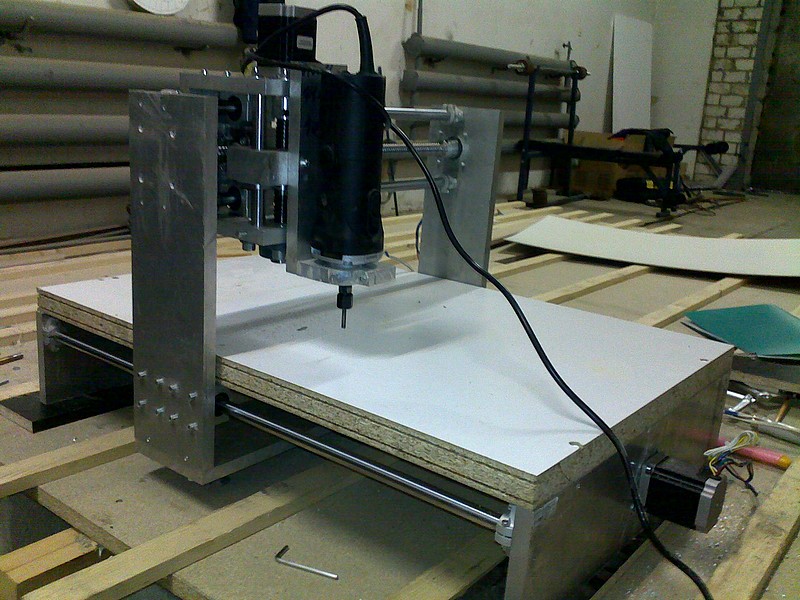

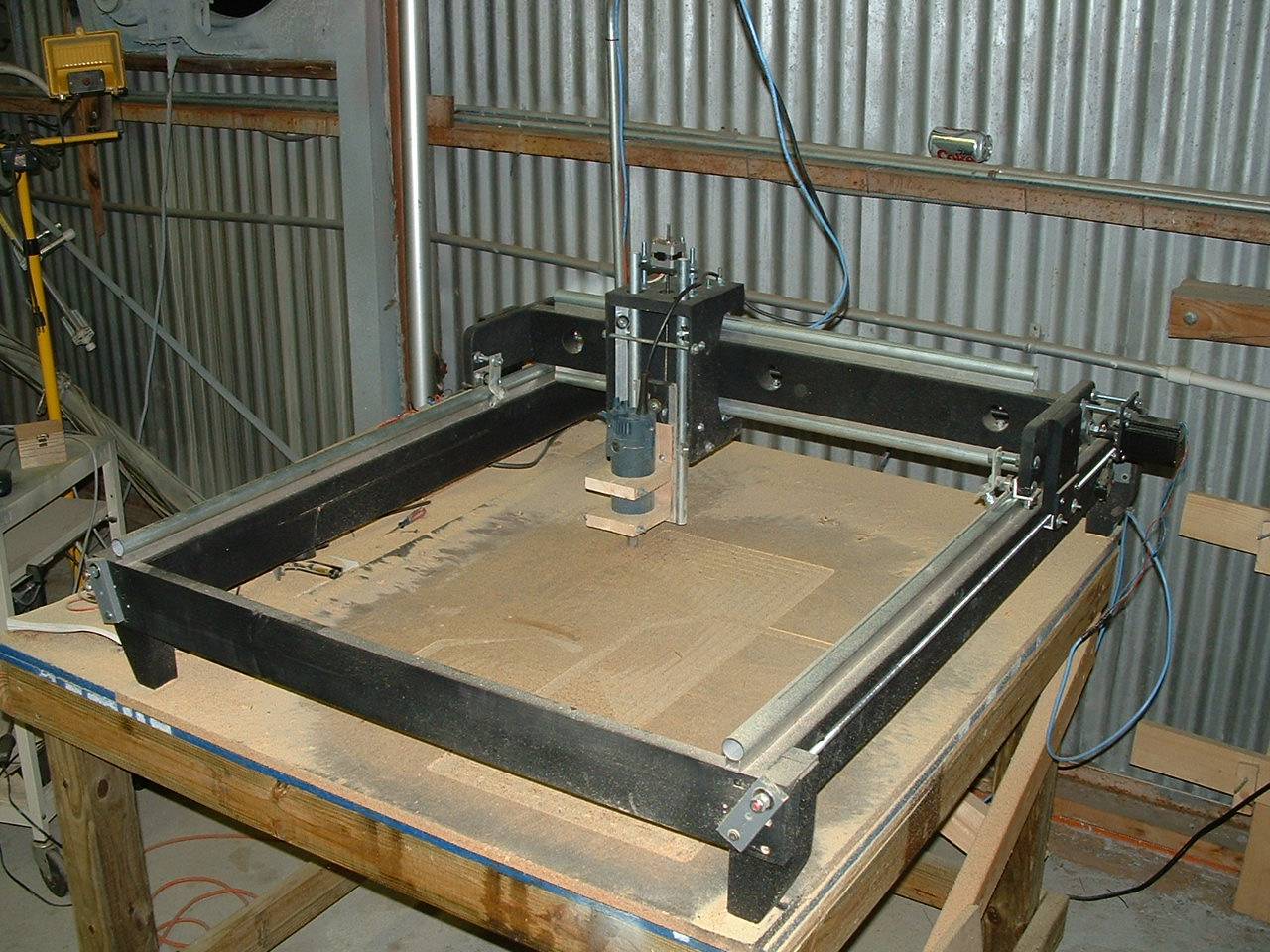

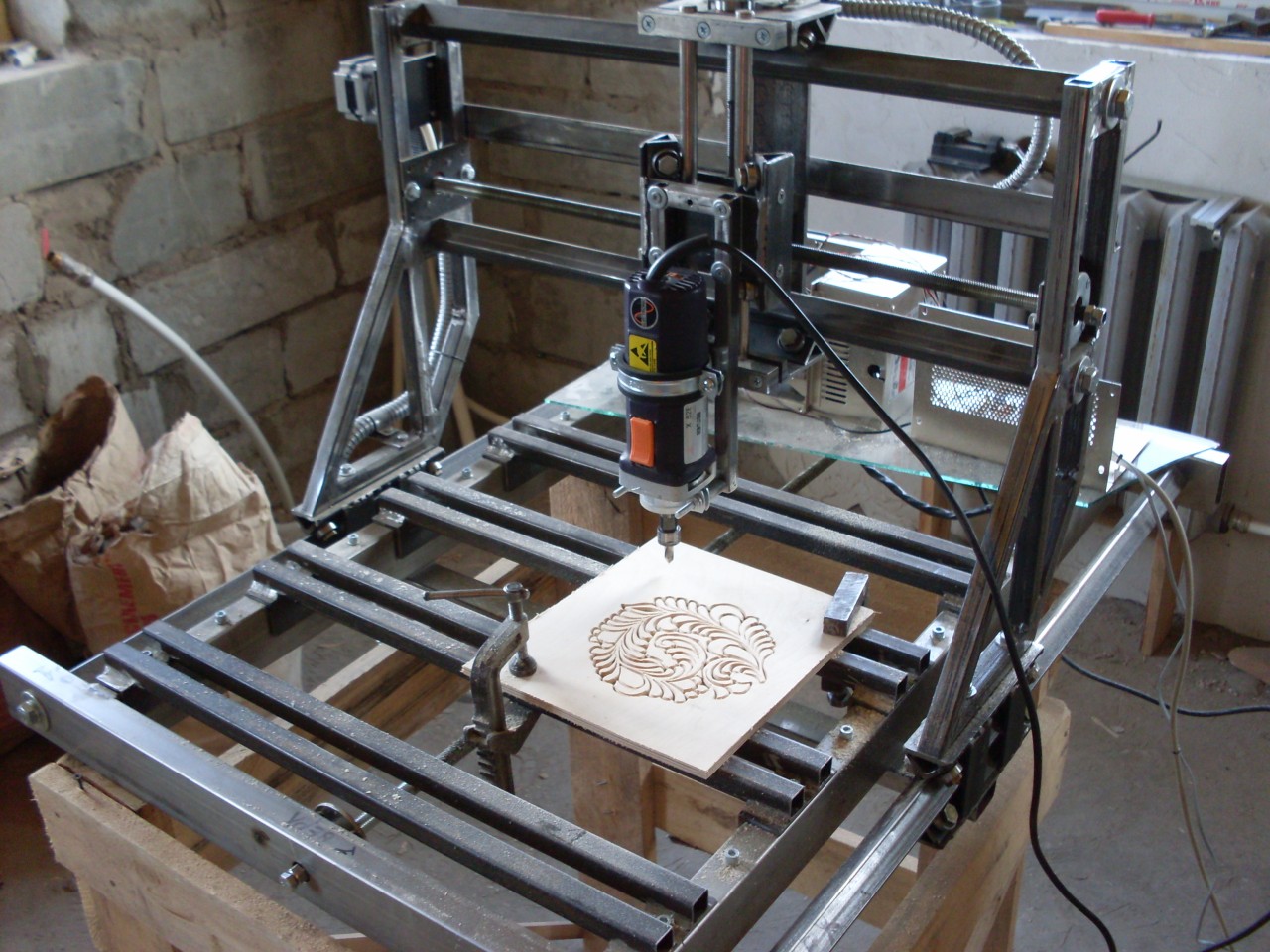

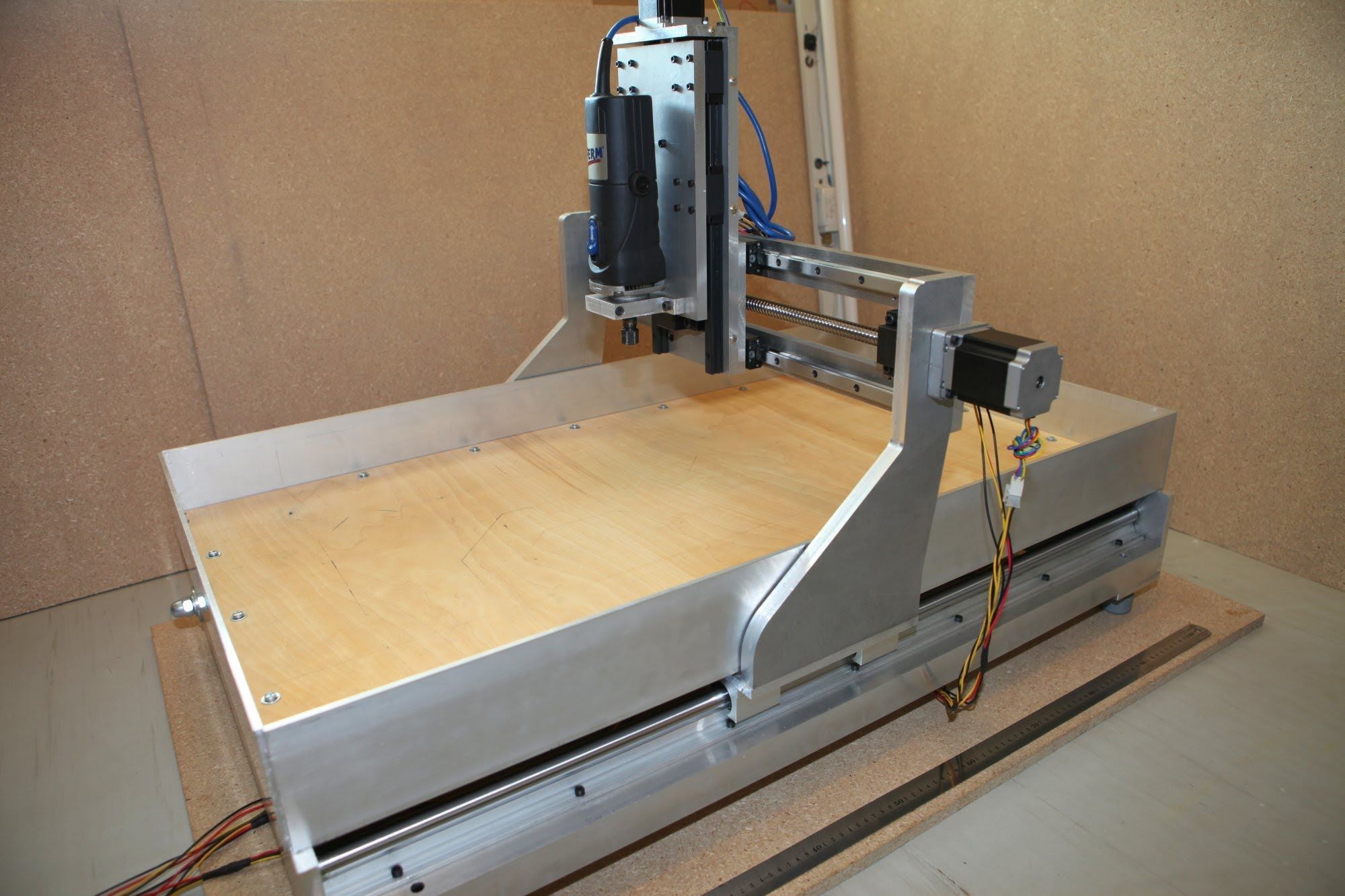

Это руководство покажет вам, как я создал свой самодельный фрезерный станок с ЧПУ. Я знаю, что у многих людей нет знаний или инструментов для создания цельнометаллического станка. Я все еще думаю и надеюсь, что это руководство вдохновит вас на создание собственной машины. Я включаю все необходимые шаги, которые я прошел при проектировании и сборке этого фрезерного станка с ЧПУ.

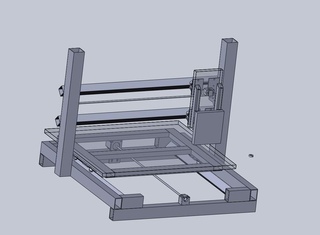

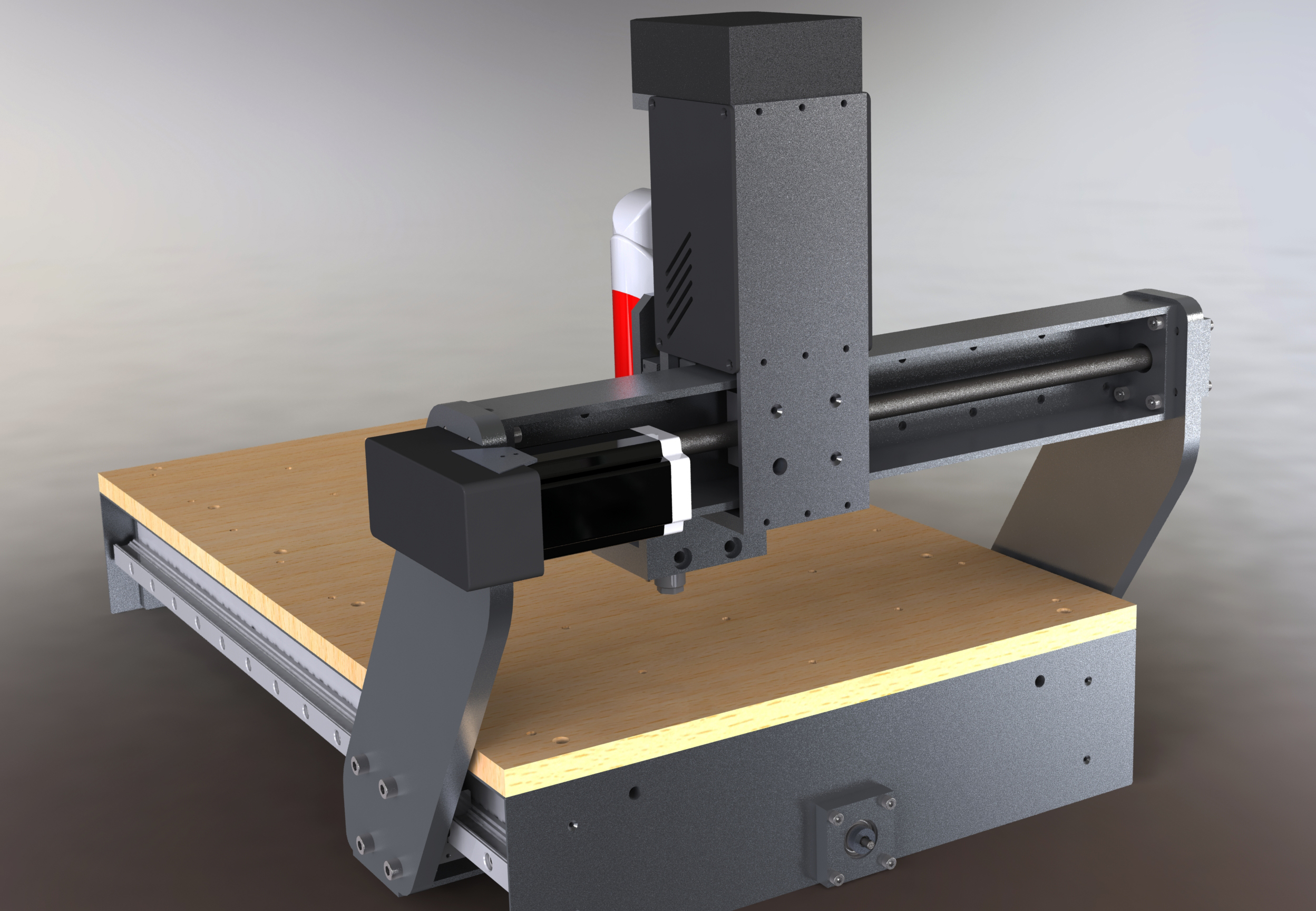

Шаг 1: Дизайн и CAD-модель

Самодельный фрезерный станок. CAD Модель 1Самодельный фрезерный станок. CAD Модель 2Все начинается с продуманного дизайна. Он поможет вам понять процесс создания машины с использованием параметрического CAD-моделирования.

В начале проекта необходимо создать несколько эскизов, чтобы понять размеры и форму машины. После этого появляется модель САПР, которая может быть создана в SolidWorks. Это позволяет вам создавать модель машины с множеством деталей, которые должны точно соответствовать друг другу.

Samodelnyj-frezernyj-stanok-s-chpu-osnovnye-razmeryСкачать

После того, как все детали были смоделированы, необходимо создать технические чертежи. Эти чертежи позволяют обработать все нестандартные детали на ручном токарном и фрезерном станке.

Важным аспектом проектирования машины является упрощение технического обслуживания и возможности регулировки станка. Для этого можно интегрировать подшипники в машину, но лучше разместить их в отдельных подшипниковых блоках, чтобы при необходимости их можно было заменить.

Кроме того, поддержание машины в чистоте является очень важным аспектом. Для обеспечения этого все направляющие должны быть доступны. Например, если вам нужно освободить ось X, вы можете отсоединить некоторые защитные пластины.

Надеемся, что наше руководство поможет вам создать лучшую машину и обеспечить ее долговечность и производительность.

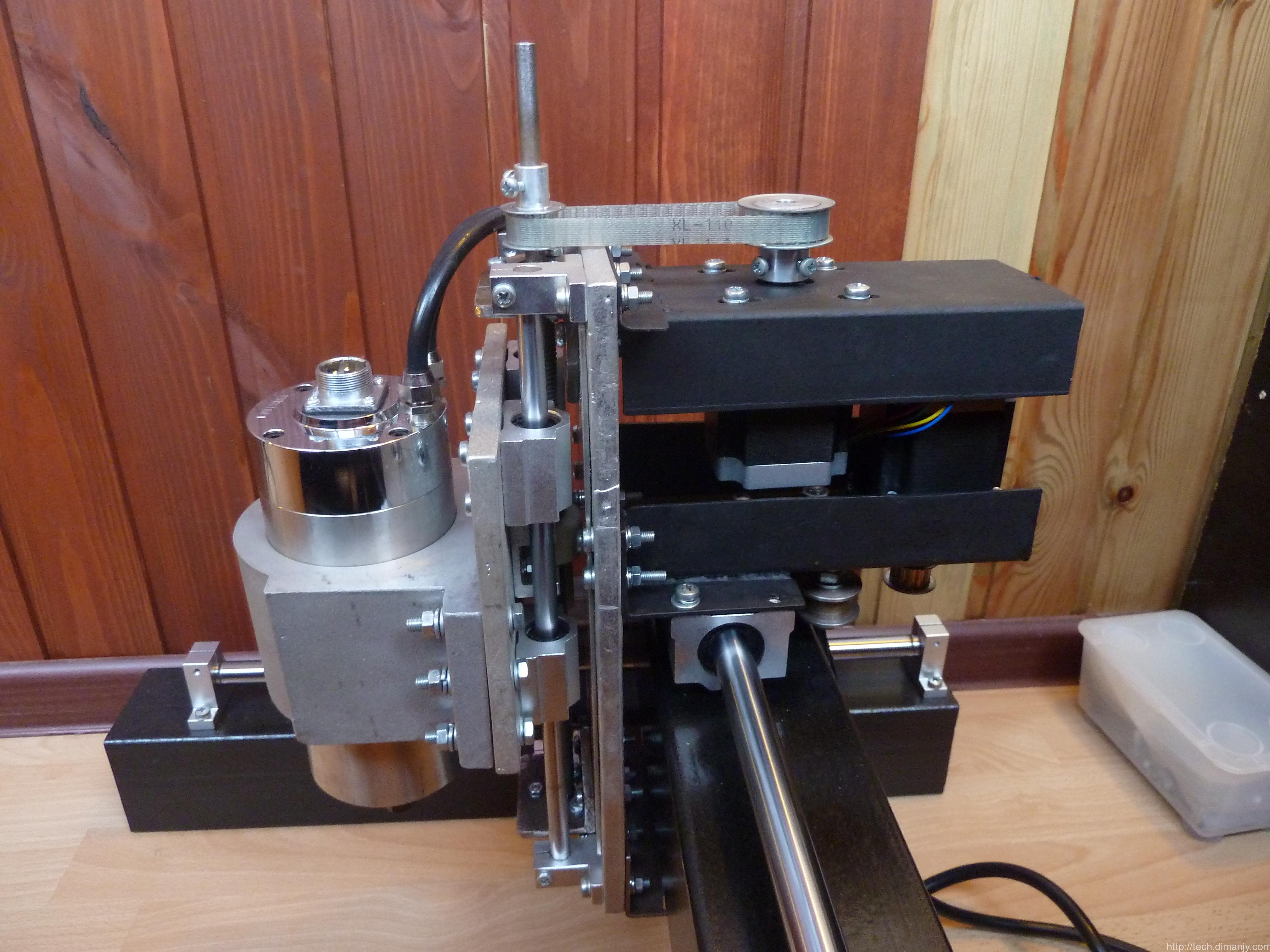

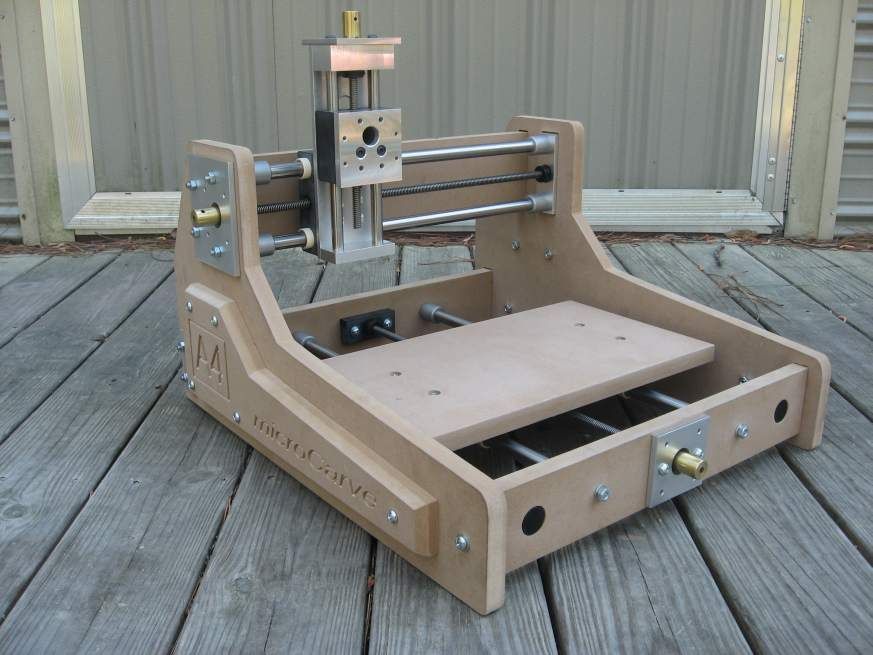

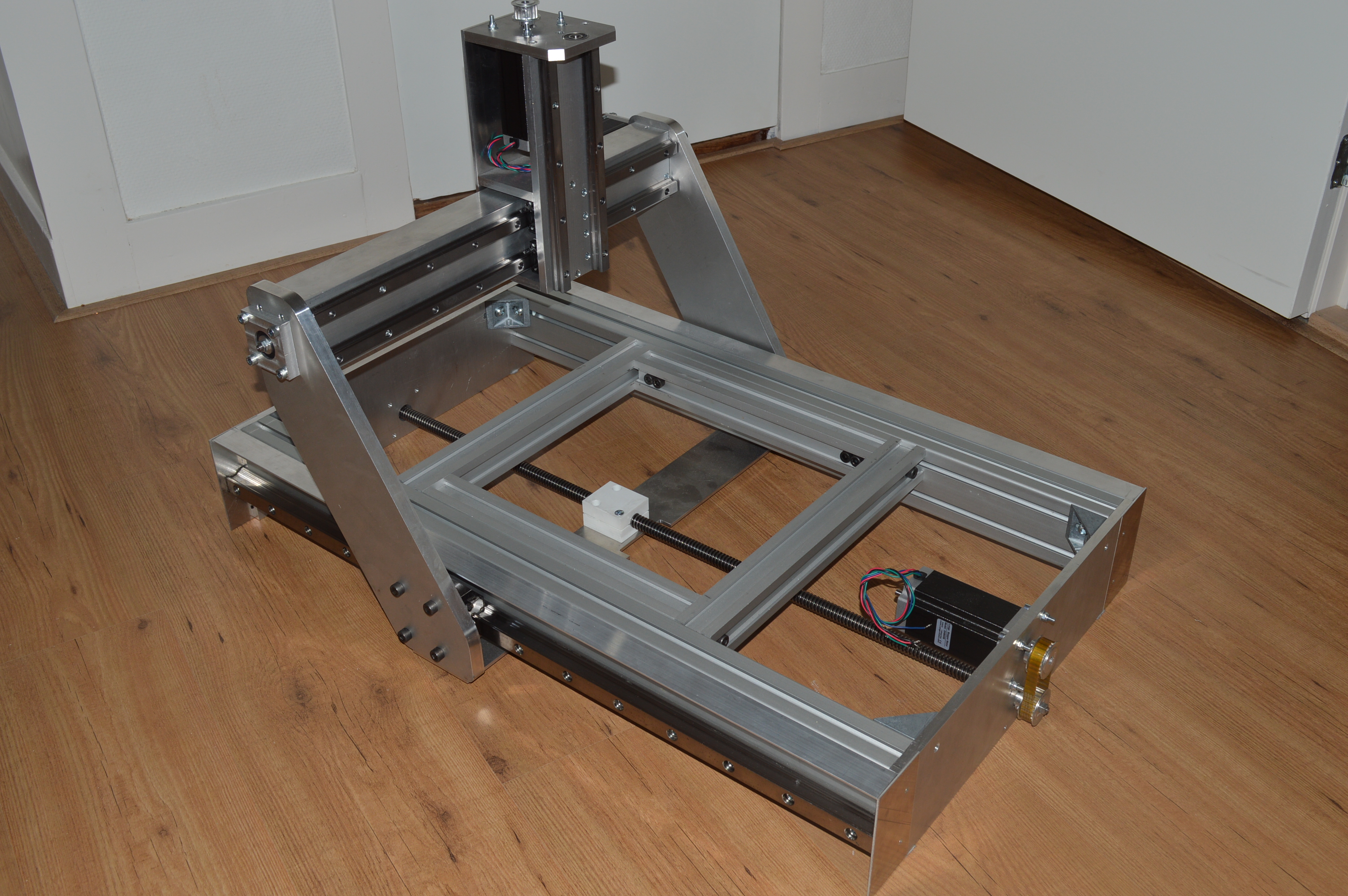

Шаг 2: Рама

Самодельный фрезерный станок должен иметь жесткую основу, созданную из рамы, которая обеспечивает не только удобное размещение в мастерской, но и эффективную работу. Для крепления портала к раме используются направляющие, которые затем устанавливаются на рабочую поверхность. В раме также находятся шаговый двигатель и шпиндель для оси X.

Для крепления портала к раме используются направляющие, которые затем устанавливаются на рабочую поверхность. В раме также находятся шаговый двигатель и шпиндель для оси X.

Zadnyaya-torcevaya-plastinaСкачать

Krepezhnye-elementy-vnutrennej-ramkiСкачать

Osnovnoj-profil-80h50-mmСкачать

Pylezashhitnyj-profilСкачать

T-obraznaya-gajkaСкачать

Torcevoj-profil-vnutrennej-ramki-40h50-mmСкачать

Torcevye-zashhitnye-nakladkiСкачать

Frontalnaya-torcevaya-platinaСкачать

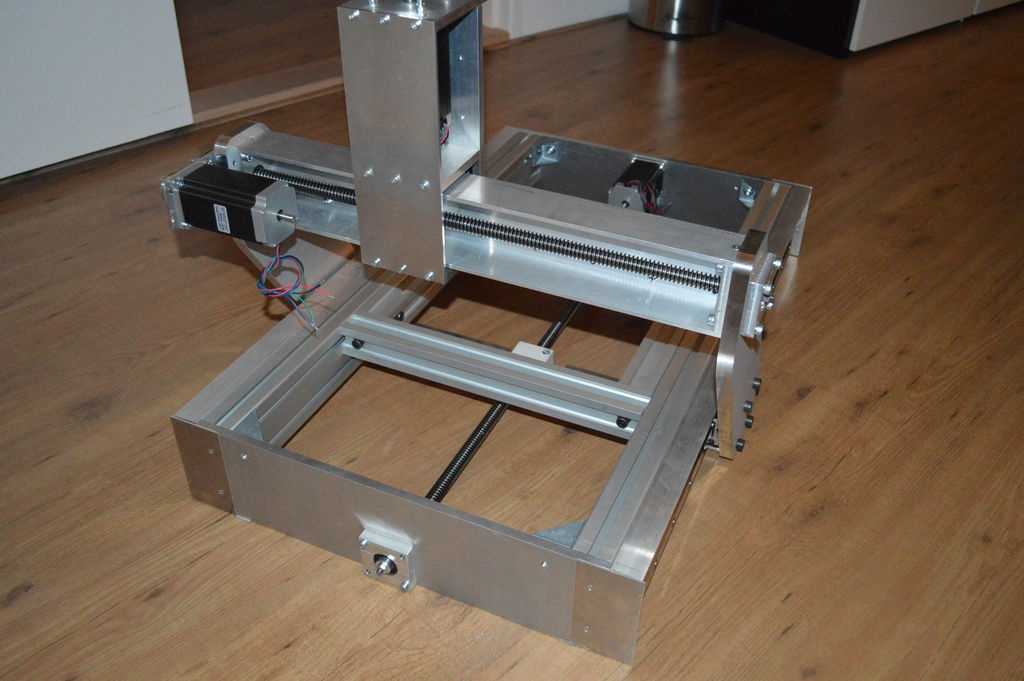

Рама была построена из двух профилей Maytec размером 40×80 мм, двух торцевых пластин толщиной 10 мм из алюминия, 4 уголков и квадратных элементов конструкции. Все профили были распилены под прямым углом и точно фрезерованы. С помощью болтов тяжелая рама, состоящая из угловых частей, была скреплена на месте. Квадратная рама, сделанная из меньших профилей, была смонтирована на внутренней стороне профилей Maytec с помощью 4 фрезерованных блоков из алюминия.

Поскольку рама находится под рабочей поверхностью, пыль может попасть на направляющие. Чтобы избежать этого, были созданы пылезащитные кожухи и установлены вокруг направляющих. Угловой профиль крепится к раме Maytec с помощью латунных Т-образных гаек, а алюминиевые пластины толщиной 2 мм устанавливаются в фрезерованные карманы на торцевых пластинах.

Чтобы избежать этого, были созданы пылезащитные кожухи и установлены вокруг направляющих. Угловой профиль крепится к раме Maytec с помощью латунных Т-образных гаек, а алюминиевые пластины толщиной 2 мм устанавливаются в фрезерованные карманы на торцевых пластинах.

На обеих концевых плитах установлены подшипниковые блоки для шпинделя. Они были вручную фрезерованы и обточены с правильными допусками. На передней торцевой пластине были профрезерованы пазы для установки шагового двигателя.

Blok-podshipnikovСкачать

Bokovoj-profil-vnutrennej-ramki-40h50-mmСкачать

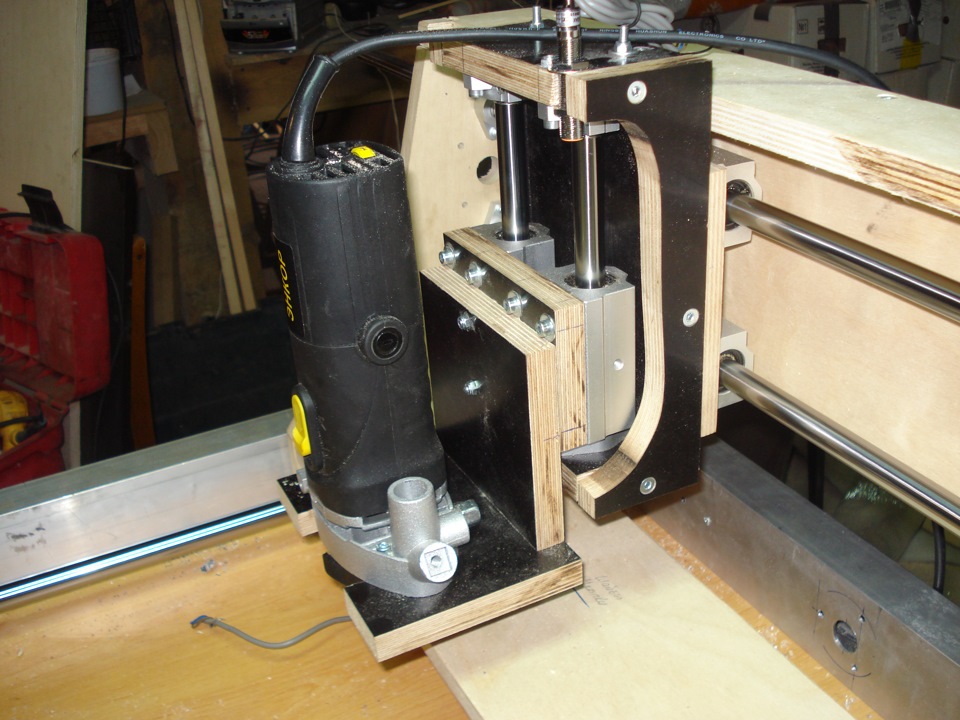

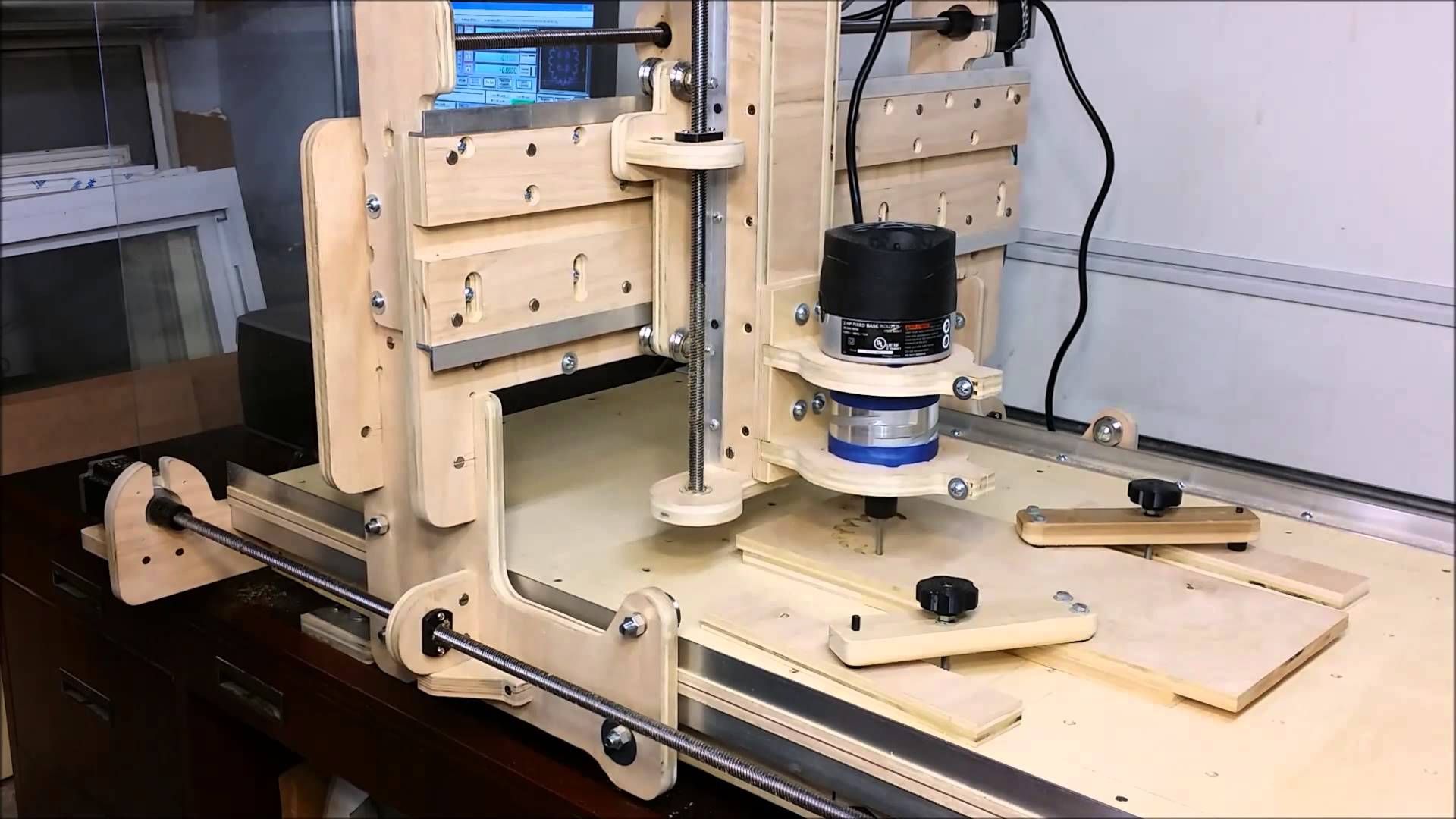

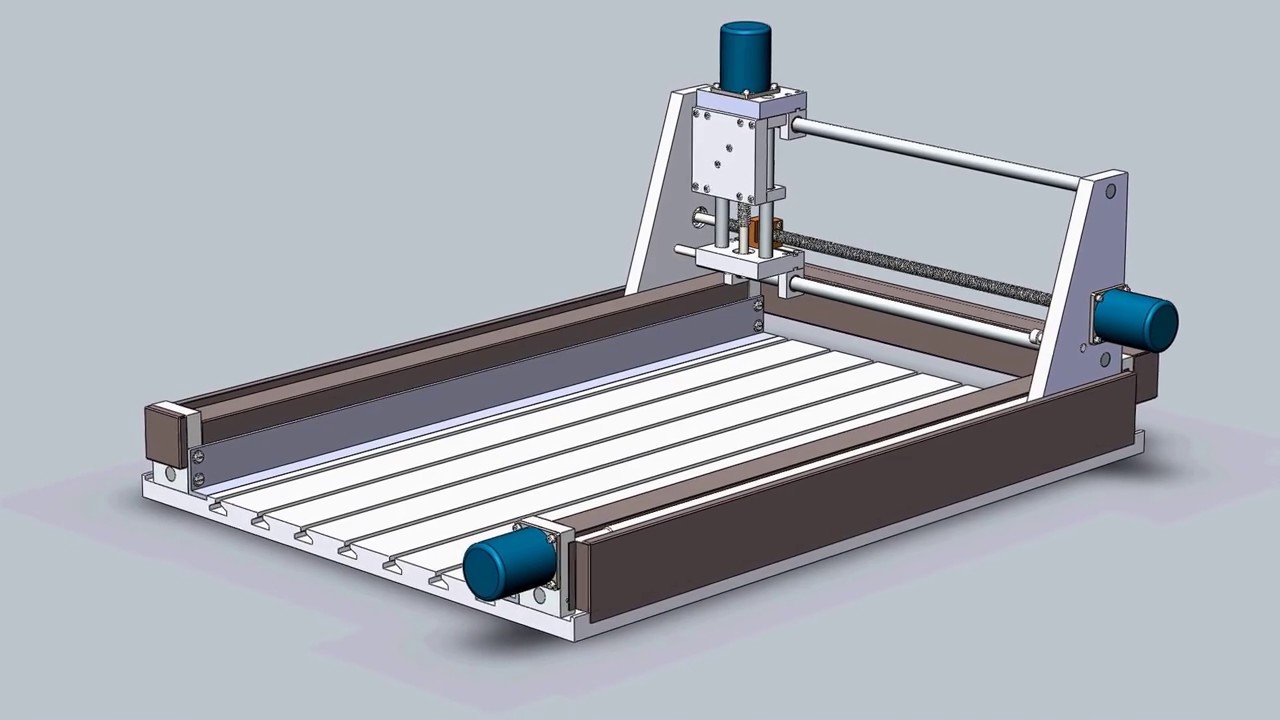

Шаг 3: Портал

Портальный фрезерный станок представляет собой устройство, которое соединяет направляющие оси X и поддерживает фрезерный двигатель над заготовкой. Чем выше расположен портал, тем толще может быть заготовка. Однако, при использовании высокого портала есть недостаток — он работает как рычаг на направляющих, и боковые пластины имеют тенденцию легче изгибаться, что делает их длиннее.

Большая часть работы, которую я планировал выполнить на ЧПУ, включала фрезерование алюминиевых деталей. Средняя высота тисков для станка составляет 60 мм. Так как самые толстые алюминиевые блоки, которые я могу использовать, имеют высоту 60 мм, я выбрал расстояние между рабочей поверхностью и заготовкой, равное 125 мм. Это дало мне отправную точку для расположения боковых пластин под углом. Центр концевой фрезы должен быть над центром каретки (если смотреть со стороны станка), поэтому мне пришлось расположить боковые пластины под углом. Solidworks помог мне преобразовать все измерения в окончательные детали. Из-за всех сложных размеров я решил фрезеровать эти детали на промышленном фрезерном станке с ЧПУ, что также дало мне возможность скруглить все углы (было бы очень сложно фрезеровать на ручном фрезерном станке).

Средняя высота тисков для станка составляет 60 мм. Так как самые толстые алюминиевые блоки, которые я могу использовать, имеют высоту 60 мм, я выбрал расстояние между рабочей поверхностью и заготовкой, равное 125 мм. Это дало мне отправную точку для расположения боковых пластин под углом. Центр концевой фрезы должен быть над центром каретки (если смотреть со стороны станка), поэтому мне пришлось расположить боковые пластины под углом. Solidworks помог мне преобразовать все измерения в окончательные детали. Из-за всех сложных размеров я решил фрезеровать эти детали на промышленном фрезерном станке с ЧПУ, что также дало мне возможность скруглить все углы (было бы очень сложно фрезеровать на ручном фрезерном станке).

Часть, поддерживающая направляющие оси Y, изготовлена из U-образного профиля толщиной 5 мм. Он монтируется между боковой пластиной с помощью двух простых монтажных блоков. Внутри U-образного профиля находится шпиндель оси Y, который также поддерживается блоками подшипников, используемых для поддержки оси X. Эти блоки крепятся с внешней стороны боковых пластин.

Эти блоки крепятся с внешней стороны боковых пластин.

Под основной рамой на нижней стороне боковых пластин портала была установлена пластина, которая обеспечивает точку крепления гайки шпинделя по оси Х.

U-obraznyj-verhnij-profil-portalaСкачать

Bokovye-stojki-portalaСкачать

Koepleniya-dlya-U-obraznogo-profilyaСкачать

Nizhnyaya-poperechnaya-plastina-portala-s-krepleniem-privodnoj-gajkiСкачать

Kreplenie-dvigatelya-osi-YСкачать

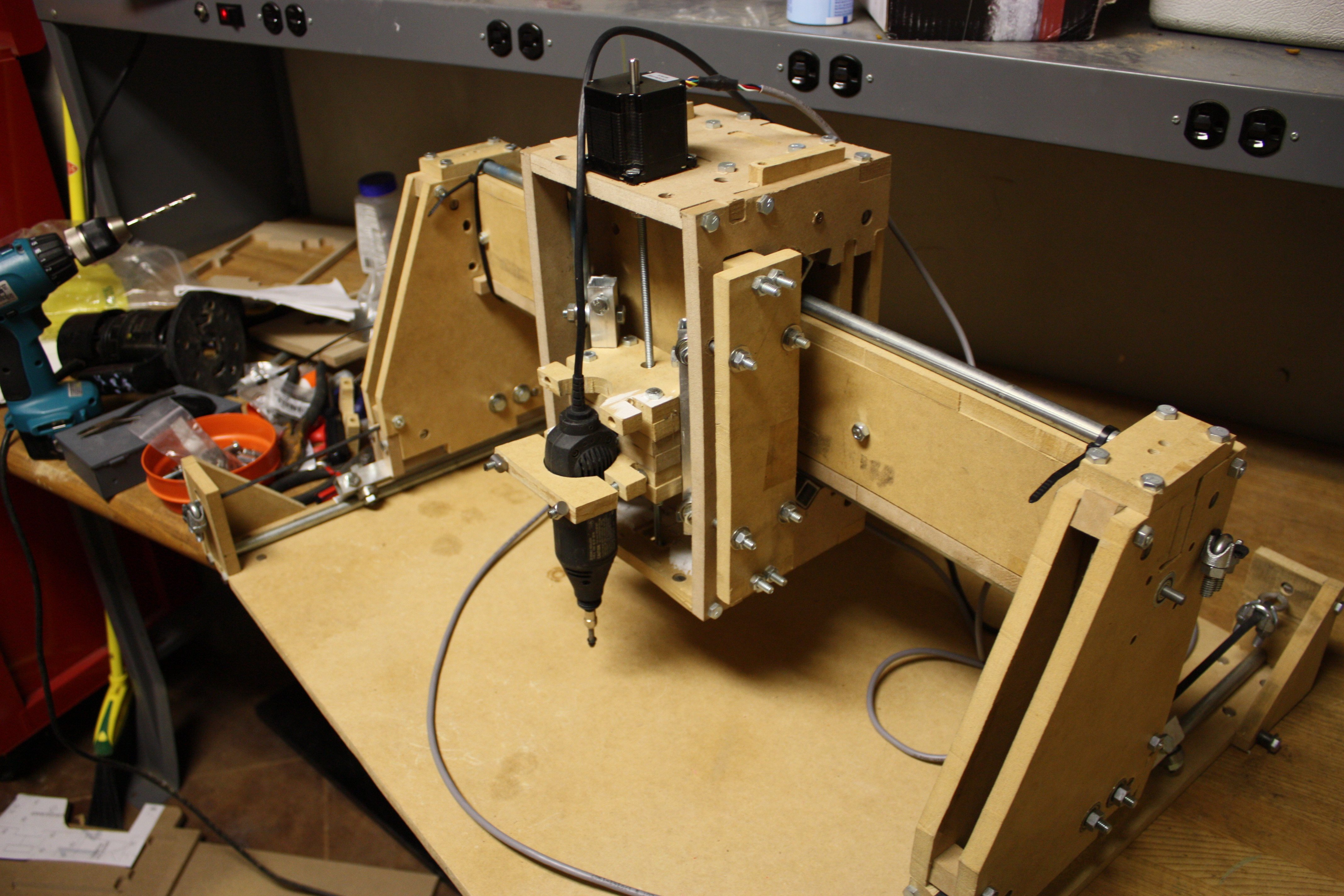

Шаг 4: Корпус шагового двигателя по оси Z

Для шагового двигателя по оси Z был изготовлен корпус, состоящий из передней пластины, двух усилительных пластин, опоры двигателя и задней пластины. На передней пластине установлены две линейные направляющие для оси Z, на которые закреплена монтажная плита для фрезерного двигателя с каретками.

Для крепления двигателя был использован подшипник для шпинделя оси Z, поэтому блок подшипников для этого шпинделя не был использован. Нижний конец шпинделя поддерживается монтажной пластиной для фрезерного двигателя. Гайка шпинделя для оси Z прикручена непосредственно к монтажной плите фрезерного двигателя.

Гайка шпинделя для оси Z прикручена непосредственно к монтажной плите фрезерного двигателя.

Задняя пластина обеспечивает место для установки гайки шпинделя оси Y, которая монтируется внутри. Все необходимые крепления были установлены на кастомных механизмах, которые были изготовлены. ЧПУ было собрано с направляющими, шпинделями и множеством крепежных элементов.

Lozhement-frezernogo-shpindelyaСкачать

Nizhnyaya-i-srednyaya-plastiny-osi-ZСкачать

Plastina-dlya-krepleniya-frezernogo-shpindelya-na-osi-ZСкачать

Plastinna-dlya-krepleniya-gajki-peremeshheniya-po-osi-YСкачать

Perednyaya-plastina-osi-Z-dlya-krepleniya-linejnyh-napravlyajushhihСкачать

Verhnyaya-plastina-osi-Z-dlya-krpeleniya-shagovogo-dvigatelyaСкачать

Zadnyaya-plastina-osi-ZСкачать

Шаг 5: Направляющие

Чтобы обеспечить движение концевых фрез в трех направлениях, направляющие станка используются для направления их движения. Эти направляющие обеспечивают жесткость машины во всех направлениях. Желательно, чтобы они позволяли машине двигаться только в предпочтительном направлении, так как любой люфт в других направлениях может привести к неточности обработки заготовок.

Желательно, чтобы они позволяли машине двигаться только в предпочтительном направлении, так как любой люфт в других направлениях может привести к неточности обработки заготовок.

Для своего станка я выбрал направляющие, которые опираются на всю длину рельса, чтобы снизить риск прогиба на более длинных осях. Я считаю, что некоторые направляющие для кухонных ящиков предпочтительнее, чем стержни из закаленной стали, которые поддерживаются только на концах и могут прогибаться. Поскольку концевые фрезы постоянно борются с силами против материала заготовки, требуется большая поддержка.

Я выбрал самый дорогой вариант — профилированные линейные направляющие с каретками, предназначенные для приема сил во всех направлениях. На третьем фото можно увидеть шарики петель, они расположены по обеим сторонам профиля и установлены под углом 45 градусов друг к другу, чтобы обеспечить высокую нагрузку.

Чтобы все направляющие были перпендикулярны и параллельны друг другу, все они были выровнены с помощью циферблатного индикатора с максимальной разницей в 0,01 мм. Если вы потратите время на эту часть, ваша машина будет работать очень точно!

Если вы потратите время на эту часть, ваша машина будет работать очень точно!

Шаг 6: Шпиндели и шкивы

Шаговые двигатели преобразуют вращательное движение в линейное движение шпинделей. Выбрав одну из трех различных версий при сборке машины — ходовые или шариковые винты в метрической или имперской конфигурации, вы сможете определить точность и трение механизма. Ходовые винты часто имеют большое трение и меньшую точность, в отличие от шариковых винтов, которые гарантируют отсутствие люфта и высокую точность. Тем не менее, они довольно дороги.

Для идеальной подгонки концов осей X и Y к подшипникам, шкивам и зажимным гайкам, необходимо их повернуть до нужного размера. Ось Z шпинделя поддерживается только с одной стороны и имеет подшипник, что позволяет ей вращаться только с одной стороны.

Шкивы обрабатываются до размера точеного вала (8 мм в моем случае) и имеют установочный винт M4, расположенный перпендикулярно отверстию вала.

Hodovoj-vint-osi-XСкачать

Hodovoj-vint-osi-YСкачать

Hodovoj-vint-osi-ZСкачать

Шаг 7: Рабочая поверхность

Местом, где вы будете закреплять заготовки, является рабочая поверхность.![]() Некоторые профессиональные машины оснащены станиной с Т-образными пазами, позволяющими использовать Т-образные гайки и болты для закрепления материалов или тисков. Я предпочел использовать квадратный лист березовой фанеры толщиной 18 мм, который можно легко заменить, когда потребуется. Это недорогой вариант рабочей поверхности! Вы также можете использовать МДФ с анкерными гайками и болтами, но старайтесь избегать шурупов и гвоздей, так как они не так хорошо сцепляются с МДФ, как с фанерной плитой.

Некоторые профессиональные машины оснащены станиной с Т-образными пазами, позволяющими использовать Т-образные гайки и болты для закрепления материалов или тисков. Я предпочел использовать квадратный лист березовой фанеры толщиной 18 мм, который можно легко заменить, когда потребуется. Это недорогой вариант рабочей поверхности! Вы также можете использовать МДФ с анкерными гайками и болтами, но старайтесь избегать шурупов и гвоздей, так как они не так хорошо сцепляются с МДФ, как с фанерной плитой.

После того, как вы закончите работу на рабочей поверхности, ее можно отфрезеровать самой машиной. Это ваш первый проект, так что не бойтесь экспериментировать.

Шаг 8: Электрическая система

Основными элементами электрической системы для управления шаговыми двигателями являются:

- Шаговые двигатели — это электромеханические устройства, которые преобразуют электрический сигнал в механическое вращение. Шаговые двигатели широко используются в автоматических системах управления, таких как ЧПУ и 3D-принтеры.

- Шаговые драйверы — это устройства, которые управляют шаговыми двигателями, обеспечивая необходимую скорость и точность вращения. Шаговые драйверы могут управлять несколькими шаговыми двигателями и обеспечивать различные режимы работы.

- Блок питания — это устройство, которое обеспечивает электрическую энергию для работы шаговых двигателей и драйверов. Блок питания должен иметь достаточную мощность и напряжение для поддержки всех компонентов системы.

- Основание, которое используется для подключения всех компонентов системы. Оно обеспечивает крепление между шаговыми двигателями, драйверами, блоком питания и другими компонентами системы.

- Компьютер — это устройство, которое используется для управления системой. Компьютер должен иметь соответствующий интерфейс для подключения к шаговым драйверам, например, USB или параллельный порт.

- Безопасность — это важный аспект в любой электрической системе. В системе управления шаговыми двигателями необходимо предусмотреть аварийную остановку, которая будет работать при возникновении аварийной ситуации.

Важно выбирать компоненты совместимые и соответствующие потребностям конкретной системы управления.

Elektricheskaya-shemaСкачать

Шаг 9: Шпиндель

Для для использования режущих инструментов на станке необходимо использовать шпиндель, который может работать как на низких, так и на высоких скоростях. Для этой цели часто используют концевые фрезы. Выбор подходящего фрезерного двигателя может зависеть от мощности и скорости, которые вам необходимы. Например, для начинающих пользователей удобен фрезерный двигатель Dremeltool, а для более продвинутых — высокочастотный шпиндель мощностью в несколько кВт.

Если вы рассматриваете улучшение своего станка, то можно обратить внимание на надежный шпиндель Hf. Важно учитывать бюджет, который вы готовы потратить на это обновление.

Для того, чтобы использовать на станке различные размеры режущих насадок, стоит обратить внимание на наличие цанг разного размера. Это позволит использовать различные фрезы, что повысит функциональность вашего станка.

Шаг 10: Программное обеспечение ЧПУ

В теме управления станком с ЧПУ я рассмотрю не только программное обеспечение для управления станком, но и ПО, которое создает код, понятный станку.

Когда мы создаем деталь на компьютере, будь то плоская или объемная модель в CAD (система автоматизированного проектирования), необходимо преобразовать ее в формат, который понимает станок. С помощью CAM (автоматизированной обработки) мы можем считывать векторы и 3D-модели, создавая выходные данные в формате G-кода для ПО управления станком. Я использую пердпочитаю профессиональное программное обеспечение, Такое как SolidWorks, PowerMill, NX и т.д.

ПО управления станком представляет собой интерпретатор G-кода. Если вы используете USB-концентратор, как описано в разделе «Электросистема», то устройство будет иметь свое собственное ПО. Если вы используете параллельный порт принтера на старом компьютере, то можете выбрать свое ПО. Я решил использовать Mach4, так как он широко используется любителями. Больше информации можно найти на форумах и в поисковых системах. Mach4 имеет множество опций и функций, которые можно изучить и опробовать самостоятельно.

Больше информации можно найти на форумах и в поисковых системах. Mach4 имеет множество опций и функций, которые можно изучить и опробовать самостоятельно.

Шаг 11: Запуск станка

Готовый самодельный фрезерный станокНа этом этапе вы подключили все правильно и ваша машина работает! Обработку лучше начать с кусков дерева или пенопласта, и теперь вы можете наслаждаться скоростью и характеристиками вашей машины.

Важно искать подходящие запчасти и не спешить. Хотя вы можете сделать самодельный фрезерный станок за месяц, возможно лучше потратить время на подбор нужных и более дешевых деталейд. Это снизит ваши затраты, и вы сможете собрать станок менее чем за 500-800 евро.

Я уверен, что ваша история станет вдохновением для многих людей, которые хотят создать свой собственный фрезерный станок с ЧПУ. Если у вас есть какие-либо вопросы или замечания, не стесняйтесь обращаться ко мне или оставлять комментарии. Желаю вам успехов в вашем творческом процессе!

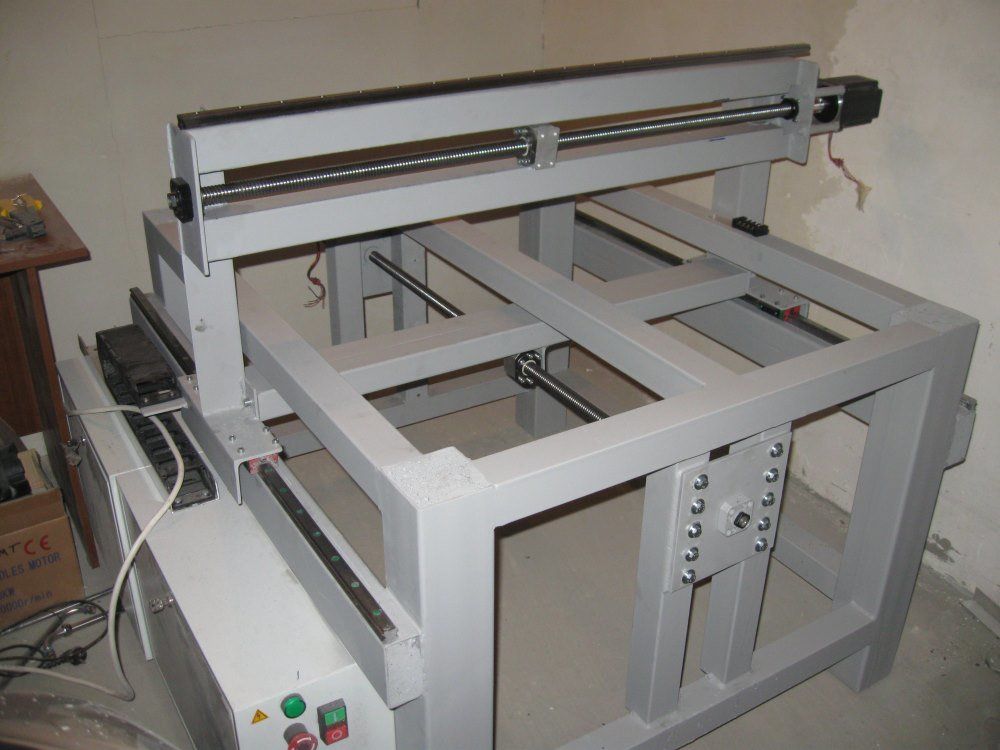

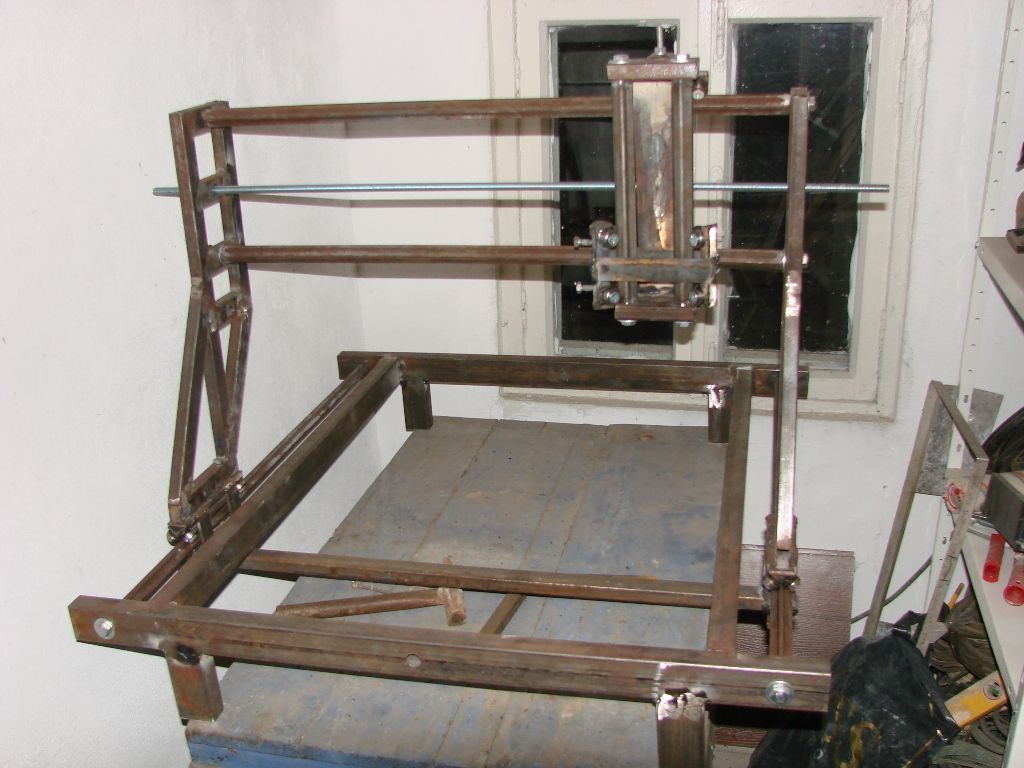

Тяжелый фрезер своими руками

Все привыкли к тому, что самодельный фрезеры с ЧПУ легкие и представляют собой механизмы для обработки дерева, в крайнем случае — для гравировки металла.

Но в этой статье речь пойдет об изготовлении ЧПУ станков для обработки стали.

Посмотрите на картинку выше, впечатляет, не правда ли? Вот об изготовлении таких красавцев мы и будем вести речь ниже.

Всякое изготовление самодельных станков, как ЧПУ, так и обычных начинается с проектирования.

Программы можно использовать любые, благо сейчас есть выбор, от SketchUp до Autodesk Fusion 360 и другого ПО. Практически ко всем ним можно найти библиотеки готовых деталей и материалов. И вам не придется отрисовывать тот же профиль, рельсы или крепеж для шагового двигателя.

Многие программы 3D моделирования позволяют создать связи механизмов между собой и посмотреть — как будет работать готовое устройство.

Если кто то думает, что сделать самодельный ЧПУ фрезер для обработки металла — это бюджетное решение, то стоит вас разочаровать! Да, тяжелый фрезер выйдет дешевле, чем его продающаяся в магазине версия, но, все равно придется вложиться финансами и не мало, так как при изготовлении используются массивные заготовки из стали.

Тяжесть — это хорошо, тяжесть — это надежно! (с) Именно так! Для станкостроения массивность деталей имеет решающее значение, а все потому, что чем массивнее деталь и толще металл в заготовке, тем меньше будет влияние изгибающей нагрузки передающейся от фрезы при работе станка.

Рама самодельного фрезера изготавливается из профильной трубы, оцените размеры профтрубы — такие используются при строительстве многоэтажных домов!

Соединение заготовок рамы производится с помощью сварки. Если решите повторить — то помните, сначала прихватываем со всех сторон, проверяем и павим геометрию, а уже затем провариваем.

Это делается таким образом потому, что, если начать проваритваь сразу, то шты будут изгибать конструкцию, геометрия & quot;поплывет» и на восстановление параллельности и перпендикулярности уйдет много времени и сил. А в некоторых случаях и вовсе — проще выбросить поведенную сварочными швами конструкцию и сделать заново.

Сваривать основание лучше полуавтоматом, но можно и обычной электродной сваркой.

Когда основание готово, можно заняться изготовлением осей. На мощную пластину наносится разметка отверстий, засверливается, нарезается резьба и устанавливаются рельсовые направляющие.

Стоит отметить, плоские рельсовые направляющие наиболее предпочтительны для изготовления мощного ЧПУ фрезера, так как они меньше подвержены деформации во время работы.

При установке необходимо добиться параллельности направляющих, иначе при движении осей они будут подклинивать, а это грозит быстрым износом и искажениями в готовых деталях обрабатываемых на станке.

Проще всего проверять параллельность с помощью часового индикатора — катаем его по одной оси и подправляем вторую ось добиваясь четкого нуля на индикаторе при движении по всему ходу оси.

Как я уже писал выше — тяжесть это хорошо! Но для сборки придется воспользоваться лебедкой или закрепленным на стреле блоком уменьшающим усилие по подъему тяжести.

Электронику управления ЧПУ станком лучше всего собрать на небольшом самодельном щитке. Можно использовать и готовый из магазина, но в самодельном тоже нет ничего сложного — кусок фанеры и динрейки.

Преимущество щитка в том, что все провода будут аккуратно распределены между собой, не создавая хаоса в виде спагетти. если возникнет какая либо проблема с электроникой ее легко будет локализовать.

Где разместить ПК для управления самодельным фрезером по металлу — вопрос удобства. Как вариант — можно сделать небольшую передвижную стойку с монитором, полочкой под мышку и клавиатуру и тумбочкой под сам ПК.

Теперь о самом главном — шпинделе для мощного фрезерного станка по металлу.

Для того что бы хорошо и бвстро обрабатывать металл необходим мощный мотор и это не обсуждается.

Он должен и нагрузки выдерживать и мощности иметь достаточно, что бы не завязла фреза при обработке стали. Да и для уменьшения погрешностей необходимо использовать не патрон, а фрезы с конусом Морзе.

Да и для уменьшения погрешностей необходимо использовать не патрон, а фрезы с конусом Морзе.

А вот крепеж шпинделя — самодельный.

Режется, варится, красится и крепится на ось Z.

Как говорится — мощному фрезеру и шпиндель мощный! Если планируются долговременные работы на фрезерном станке, то необходимо озадачится и организацией охлаждения шпинделя.

Активное охлаждение не только позволит увеличить срок службы фрезерного шпинделя, но и позволит увеличить скорость работы станка за счет его непрерывной работы.

Шпиндель закреплен, можно начинать проверку станка.

Если станок собран без косяков и вся электроника настроена, то точность его работы превзойдет самые смелые ожидания.

Посмотрите видео работы станка и его сборку.

Согласитесь, такой самодельный фрезер с ЧПУ оправдывает вложения на его сборку! Времени и материалов(причем совсем небюджетных) потребуется немало,но и результат получается достойным!

Конечно, при желании кое какие детали можно и удешевить, не все детали испытывают нагрузку, а значит и не везде нужна сталь, в иных местах можно использовать и пластик, при этом, часть деталей сложной формы можно напечатать на 3D принтере.

Этот фрезерный станок с ЧПУ сделан с использованием деталей напечатанных на 3D принтере, на его работе — точности и скорости обработки заготовок, это никак не сказывается.

Вы можете выбрать любой путь построения своего ЧПУ фрезера для гаража или мастерской — сделать полностью стального монстра или разбавить сталь пластиком.

Самодельный ЧПУ станок

Рама фрезерного станка с ЧПУ [Полное руководство по сборке]

[ Детали фрезерного станка с ЧПУ Начало ]

Рама фрезерного станка с ЧПУ поддерживает станок и обеспечивает жесткость для сопротивления силам резания. Как правило, это база с разъемной колонной. Вот несколько различных рам, чтобы дать представление:

Рама фрезерного станка Tormach

Джон Гримсмо принимает доставку на своем Tormach PCNC 1100… база. Основание более светлое. Под ней подставка.

Полноразмерная рама Hurco VMC

Для сравнения, вот полноразмерная рама VMC:

Он мало чем отличается от Tormach, просто он значительно мощнее. У нас все еще есть L-образная форма с колонной, прикрепленной болтами к основанию.

Что насчет коленных мельниц?

Практически каждый машинист знает о коленных фрезах. Знаменитая мельница Бриджпорта является неотъемлемой частью многих магазинов.

Была эпоха, когда правили CNC Knee Mills, но она прошла. Две конструкции рамы, показанные выше, похожи, и это не коленные мельницы. Вместо этого они называются «Bed Mills». Чтобы узнать больше о том, почему коленные фрезы менее подходят для ЧПУ (хотя вы все еще можете купить множество новых коленных фрез с ЧПУ), прочитайте нашу статью о коленных фрезах Bridgeport.

Материалы для рам фрезерных станков с ЧПУ

Рамы станков с ЧПУ своими руками чаще всего изготавливаются из чугуна. Другие возможности включают алюминий или сварные конструкции с эпоксидно-гранитной заливкой.

Два основных параметра рамы машины:

- Жесткость или жесткость: рама должна сопротивляться деформации при воздействии на нее режущих и других сил.

- Демпфирование: рама должна быстро гасить любые вибрации, чтобы не было вибрации или, по крайней мере, плохого качества поверхности при работе машины.

Чугун обладает отличной амортизацией и жесткостью. Сталь, с другой стороны, довольно жесткая, но ее демпфирование плохое, поэтому она используется редко. Исключением будет случай, когда есть какой-то другой механизм демпфирования, кроме самой массы и материала. Прекрасным примером могут служить стальные сварные детали, заполненные эпоксидной смолой.

Исключением будет случай, когда есть какой-то другой механизм демпфирования, кроме самой массы и материала. Прекрасным примером могут служить стальные сварные детали, заполненные эпоксидной смолой.

Эпоксидный гранит представляет собой смесь эпоксидной смолы и камней различного размера, от песка до мелкой гальки. Что происходит с вибрацией, так это трение на поверхности между смолой и камнями. Различные размеры в разной степени сопротивляются разным частотам вибрации. Эпоксидный гранит является прекрасным демпфером, но у него мало прочности, поэтому мы используем сварной стальной контейнер для эпоксидного гранита, чтобы обеспечить прочность.

Вот эскиз, который я сделал для возможной сварной стальной рамы и эпоксидно-гранитной рамы для фрезерного станка с ЧПУ:

Сварная сталь и стол с эпоксидно-гранитным заполнением…

поговорим об алюминиевых профилях, таких как профиль 8020, а также об алюминиевых пластинах. Он более предпочтителен, чем сталь, с точки зрения демпфирования, а также обладает желательным свойством, заключающимся в том, что его не нужно снимать с напряжения. Сталь и чугун имеют внутренние напряжения, которые могут привести к деформации материала при механической обработке. С алюминием таких проблем не будет.

Сталь и чугун имеют внутренние напряжения, которые могут привести к деформации материала при механической обработке. С алюминием таких проблем не будет.

Основание фрезерного станка RF-45 заполнено эпоксидно-гранитным материалом для демпфирования…

Эпоксидно-гранитные заливки очаровательны. Я сделал заливку на своем оригинальном фрезерном станке с ЧПУ RF-45, и это заметно улучшило производительность. Подробнее о том, как это сделать, читайте в моей статье об эпоксидно-гранитных заливках.

Влияние рамы на производительность станка

Жесткость и демпфирование важны для работы с ЧПУ. Если рама станка слишком сильно изгибается при приложении усилий резания, это вызывает много проблем:

- Низкая стойкость инструмента (аналогично отклонению инструмента)

- Низкая точность: трудно выполнить точную резку, когда резак перемещается от того места, где он должен быть.

- Плохая отделка поверхности

На фотографиях выше вы можете увидеть, насколько мощными являются промышленные рамы VMC. Самодельные рамы почти никогда не достигают таких уровней жесткости и демпфирования, так насколько хорошо работают эти машины?

Самодельные рамы почти никогда не достигают таких уровней жесткости и демпфирования, так насколько хорошо работают эти машины?

Оказывается, мы можем смоделировать их производительность, взглянув на массу рамы в сравнении с рабочим объемом машины и мощностью шпинделя. Рабочая зона — это общий объем, который может достичь резак. Относительно легкая рама может быть чрезвычайно точной, если ей приходится иметь дело только с небольшой рабочей зоной. В качестве альтернативы, если мощность шпинделя достаточно низкая, он не сможет так сильно искажать кадр. Эти переменные компенсируются.

Вот очаровательный маленький станок, который не стоил много денег и очень точен:

У меня есть целая статья об этом, и если все, что вас интересует, это гравировка бродяг по пятицентовым монетам, это будет много веселья. С другой стороны, большинству из нас нужен больший объем работы для наших проектов.

Так в чем компромисс?

Я провел следующий анализ зависимости мощности шпинделя от веса машины коммерческих VMC:

После дальнейших исследований я смог разработать функцию для нашего калькулятора G-Wizard, которая автоматически снижает мощность вашего шпинделя (при необходимости) до максимум, который может выдержать рама вашей машины, и при этом оставаться на нижнем уровне жесткости VMC. Это довольно гладко и было особенно полезно для людей с машинами, у которых есть проблемы с жесткостью. У меня были клиенты, которые говорили мне, что их машины в основном превратились из безумно непоследовательных в ручные, чтобы внезапно стать простыми в использовании.

Это довольно гладко и было особенно полезно для людей с машинами, у которых есть проблемы с жесткостью. У меня были клиенты, которые говорили мне, что их машины в основном превратились из безумно непоследовательных в ручные, чтобы внезапно стать простыми в использовании.

Калькулятор также может оказаться полезным для определения того, сколько рамы вам нужно, или, наоборот, насколько мощный шпиндель вы можете установить на раму, прежде чем он станет слишком большим.

Источники для самодельных станков с ЧПУ

Самодельному станку с ЧПУ сложно построить с нуля жесткую и хорошо демпфированную раму. Думаю об этом. Вы в состоянии создавать тяжелые чугунные рамы? Есть ли у вас доступ к литейному цеху, где можно разлить расплавленный чугун? Можете ли вы весить год или около того, пока ваши кастинги приносят сезон и снимают внутреннее напряжение?

Большинство скажут, что не могут с этим справиться. Это оставляет несколько других доступных подходов — они могут попробовать метод изготовления, который будет работать, или они могут разобрать раму донорского ручного фрезерного станка. Последний, безусловно, является наиболее распространенным подходом, хотя мы видим, что люди используют алюминий. Я еще не видел, чтобы кто-то пробовал сварку стали и эпоксидно-гранитный подход, но лично я думаю, что это тот, кто, скорее всего, создаст высокопроизводительный станок с ЧПУ с нуля.

Последний, безусловно, является наиболее распространенным подходом, хотя мы видим, что люди используют алюминий. Я еще не видел, чтобы кто-то пробовал сварку стали и эпоксидно-гранитный подход, но лично я думаю, что это тот, кто, скорее всего, создаст высокопроизводительный станок с ЧПУ с нуля.

Создание такой рамы немного выходит за рамки нашей компетенции, поэтому давайте вместо этого сосредоточимся на донорах ручных фрезерных станков. Обратите внимание, что это совсем другая история для фрезерных станков с ЧПУ и плазменных столов. Их рамы почти изготовлены ЧПУ DIY. Мы поговорим об этих методах подробнее в другой статье, а сейчас просто учтите, что эти подходы обычно просто недостаточно хороши для приличного фрезерного станка с ЧПУ.

Ручной фрезерный станок Доноры

Вероятно, кто-то где-то переоборудовал все распространенные виды ручного фрезерования в ЧПУ. Если у вас уже есть ручная мельница, выйдите и погуглите, чтобы найти идеи от других о том, как ее преобразовать.

Но если вы еще не получили его, просто знайте, что они не все равны. Есть плюсы и минусы, которые следует учитывать. Хорошей новостью является то, что у меня есть полная статья о том, как выбрать лучшую донорскую мельницу для вашего проекта с ЧПУ. Обязательно проверьте это!

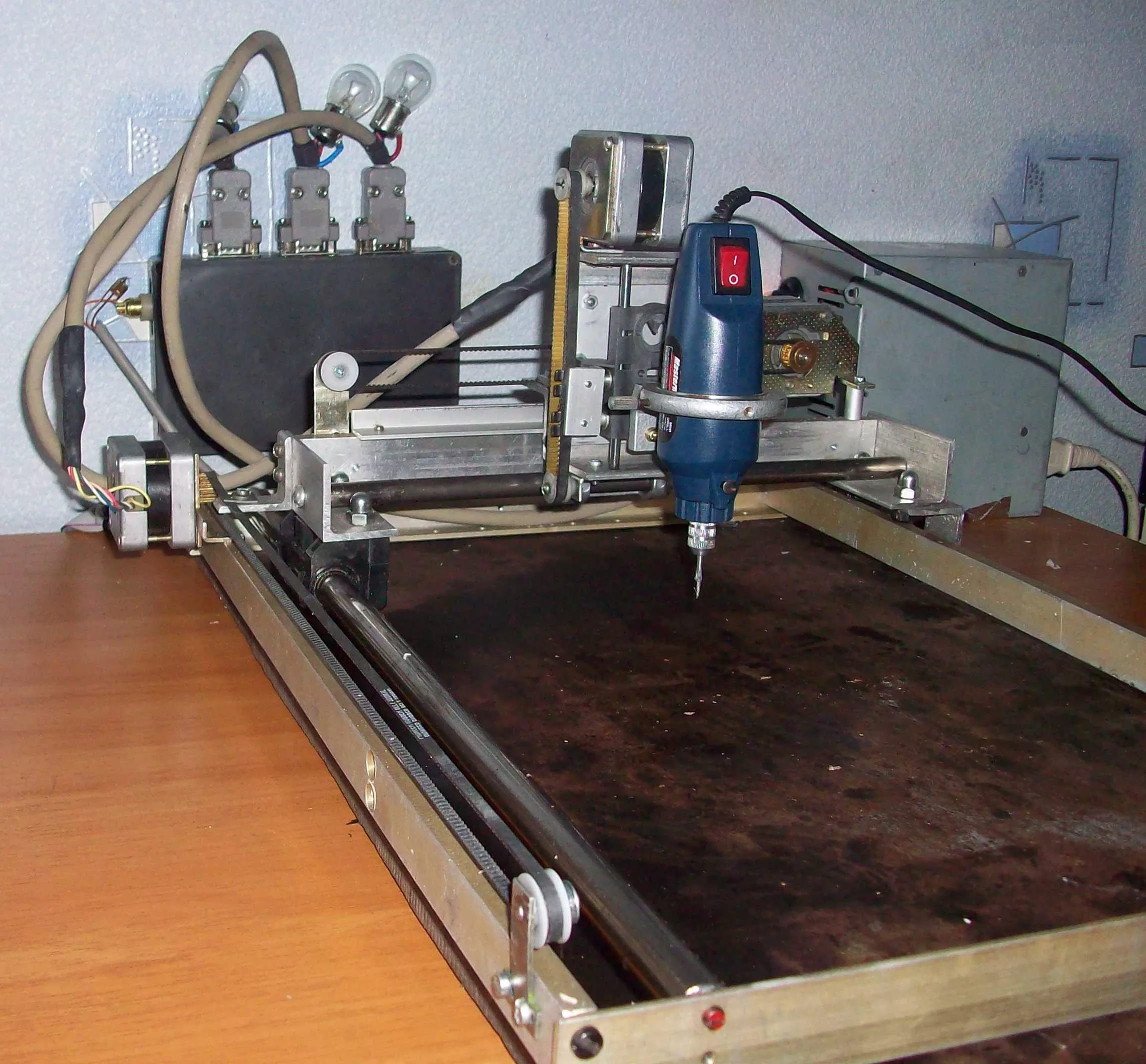

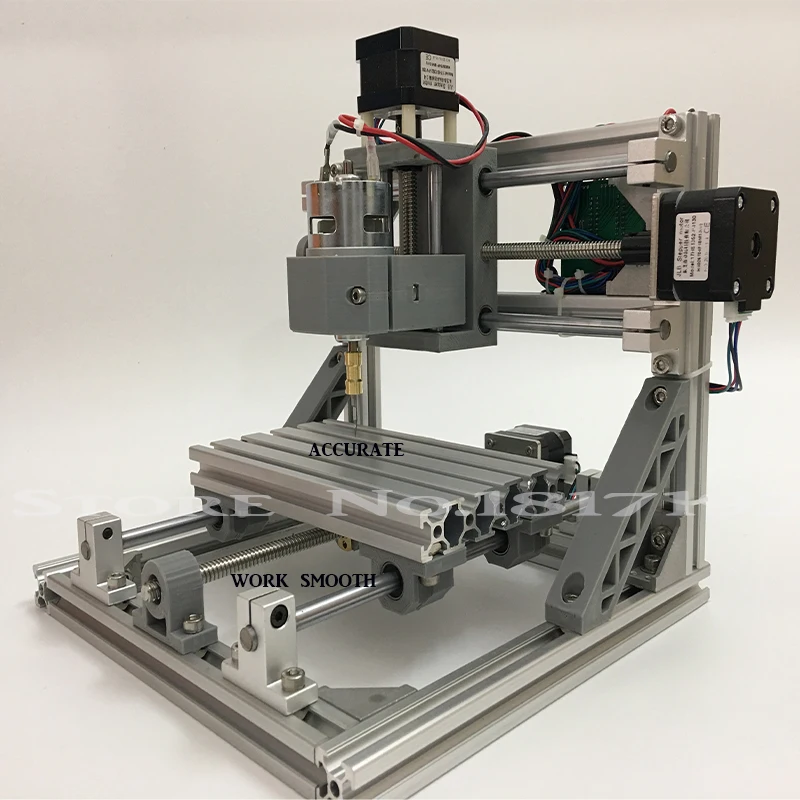

КАК СОЗДАТЬ СТАНОК С ЧПУ (для любителя)

КАК СОБИРАТЬ СТАНОК С ЧПУ (любителю) — советы и практические советы

Изначально фрезерный станок с ЧПУ представлял собой инструмент, предлагающий множество различных возможностей фрезерования. С помощью станка с ЧПУ мы можем работать с различными материалами, такими как пенопласт, полистирол, пластик, дерево, алюминий и даже сталь. Польская группа энтузиастов DIY продолжает расти (что нас очень радует) и в результате мы решили создать серию руководств, в которых опишем процесс сборки простого 3-х осевого фрезерного станка с ЧПУ. Станок, который станет идеальным началом вашего приключения с ЧПУ.

Как собрать самодельный фрезерный станок с ЧПУ на базе системы V-SLOT OpenBuilds.

В наших руководствах мы сосредоточимся на создании станка с ЧПУ, в котором используются системные компоненты OpenBuilds V-SLOT. Мы будем использовать фрезерный проект C-BEAM. Наша конструкция будет состоять из алюминиевых профилей V-SLOT 2060 и C-BEAM, пластин и роликов V-SLOT, совместимых с V-образными профилями.

ВНИМАНИЕ! ВЛОГ ЕЩЕ СОЗДАЕТСЯ, ПОТОМУ К СТАТЬЕ БУДУТ ПРИЛОЖЕНЫ ГРАФИКА И ДРУГИЕ МАТЕРИАЛЫ, КОТОРЫЕ БУДУТ ПОЛЕЗНЫ В ПРОЦЕССЕ СТРОИТЕЛЬСТВА

Фрезерный станок C-BEAM в двух словах

В начале несколько слов о возможностях фрезерного станка C-BEAM. Как мы упоминали ранее, модель фрезерного станка с ЧПУ C-BEAM представляет собой интересную конструкцию, которая идеально подходит в качестве первого станка с ЧПУ для многих людей. Фрезерный станок с ЧПУ C-BEAM позволяет изучить основы конструкции станков с ЧПУ и процесс фрезерования. Эта модель в большей части состоит из алюминиевых компонентов, благодаря чему мы можем получить хорошую, прочную и стабильную конструкцию, которую можно улучшить в будущем. В устройстве используются шаговые двигатели NEMA 23, перемещение по осям X/Y/Z возможно благодаря использованию пропеллеров ACME 8 мм. Вся система может управляться контроллером BlackBox или электронными устройствами на базе Arduino. Рабочее поле в плоскости X/Y 350х280мм. Возможность обработки материалов толщиной примерно 35 мм позволяет работать со многими материалами, создавать множество проектов и при этом вся конструкция не очень велика.

В устройстве используются шаговые двигатели NEMA 23, перемещение по осям X/Y/Z возможно благодаря использованию пропеллеров ACME 8 мм. Вся система может управляться контроллером BlackBox или электронными устройствами на базе Arduino. Рабочее поле в плоскости X/Y 350х280мм. Возможность обработки материалов толщиной примерно 35 мм позволяет работать со многими материалами, создавать множество проектов и при этом вся конструкция не очень велика.

Фрезерный станок идеально подходит для обработки пенопласта, пластика, электронных плат, печатных плат. Подходит также для работы с МДФ, мягкой и твердой древесиной и даже позволяет легко работать с алюминием!

Для кого предназначен фрезерный станок C-BEAM?

Фрезерный станок C-BEAM подойдет любителю, энтузиасту DIY, предпринимателю, художнику или ученому. Многие люди задаются вопросом, как построить фрезерный станок с ЧПУ или как построить фрезерный станок по дереву. Еще одно распространенное сомнение заключается в том, какой фрезерный станок выбрать для учебных целей. Модель фрезерного станка C-BEAM предназначена для энтузиастов DIY, любителей, людей, которые хотели бы узнать об эксплуатации и конструкции станков с ЧПУ. Идеально подходит в качестве фрезерного станка для изучения всего процесса фрезерования, что делает его хорошим выбором для использования в университетах.

Модель фрезерного станка C-BEAM предназначена для энтузиастов DIY, любителей, людей, которые хотели бы узнать об эксплуатации и конструкции станков с ЧПУ. Идеально подходит в качестве фрезерного станка для изучения всего процесса фрезерования, что делает его хорошим выбором для использования в университетах.

Однако этот фрезерный станок с ЧПУ не следует рассматривать только как образовательный станок.

Фрезерный станок C-BEAM уже нашел множество применений на малых, средних и крупных предприятиях. Это идеальная поддержка для компаний, которые предоставляют различные прототипы моделей, а также для компаний, которые производят небольшие серии деталей или создают свои собственные (часто уникальные) продукты.

Эта модель также очень популярна среди людей, которые задаются вопросом, какой фрезерный станок купить для дома и ищут «настольный» фрезерный станок или иначе — фрезерный станок для стола.

Итак, если вы ищете небольшой фрезерный станок с ЧПУ или руководство, которое ответит на все ваши вопросы, такие как «как построить фрезерный станок с ЧПУ или как начать фрезерование различных материалов», мы можем пройти все этапы строительства вместе!

Мы создадим фрезерный станок на базе системы V-SLOT. По этой причине мы составили для вас список деталей, которые вам понадобятся.

По этой причине мы составили для вас список деталей, которые вам понадобятся.

НАЖМИТЕ НА ССЫЛКУ: СПИСОК ЧАСТЕЙ

Кроме компонентов, необходимых для сборки фрезерного станка с ЧПУ, вам потребуются основные инструменты для мастерских.

Вам могут понадобиться такие инструменты, как:

- Нож для обоев

- Ножницы

- Отвертка / набор отверток

- Шестигранные ключи

- Отвертка

- Метчик

- Торцевой ключ (8)

- Паяльник (с оловом и т. д.)

- Прутковый зажим0

Около дюжины часов терпения и (вероятно) больший стол.

К этой статье мы подготовили для вас видеоматериалы, опубликованные на нашем YouTube-канале. Материал, где можно посмотреть весь процесс строительства и познакомиться с ним. К сожалению, мы не профессиональные кинорежиссеры и иногда (в монтажной части) оказывается, что мы видим, сколько этапов и деталей представлено в видеоматериале не так хорошо, как хотелось бы. Поэтому просим вас понять, если в фильме иногда не все показано так, как вы того хотите, или представлены не все желаемые этапы. Мы стараемся улучшать качество представленного в видео контента с каждым последующим фильмом, и при необходимости не стесняйтесь обращаться к нам, мы можем записать дополнительные материалы.

Поэтому просим вас понять, если в фильме иногда не все показано так, как вы того хотите, или представлены не все желаемые этапы. Мы стараемся улучшать качество представленного в видео контента с каждым последующим фильмом, и при необходимости не стесняйтесь обращаться к нам, мы можем записать дополнительные материалы.

НАЧИНАЕМ ИЗГОТОВЛЕНИЕ ФРЕЗЕРНОГО СТАНКА С ЧПУ!

ШАГ 1 — Сделай сам! Сборка фрезерного станка с ЧПУ — конструкция

Весь процесс сборки фрезерного станка мы разобьем на несколько постов и видео материалов. В первой части этой серии мы покажем вам, как построить механическую структуру фрезерного станка с ЧПУ.

Чтобы построить эту конструкцию, вам понадобятся элементы, которые можно найти в списке механических компонентов.

Время строительства примерно 4-8 часов.

Сложность: 2.5/5

Процесс сборки представлен в прикрепленном видео материале, где можно посмотреть:

- Как собрать раму для фрезерного станка с ЧПУ C-BEAM

- Как построить направляющие осей X/Y/Z

В видео материале показана конструкция всей фрезерной рамы, и отдельных тележек, установка шпинделедержателя и пропеллеров для осей X/Y/Z и некоторые другие.