Дешевый 3D принтер на Arduino||Arduino-diy.com

В статье описана конструкция 3D принтера, стоимость которого составляет около 60-70 долларов (возможно, самый дешевый концепт в мире).

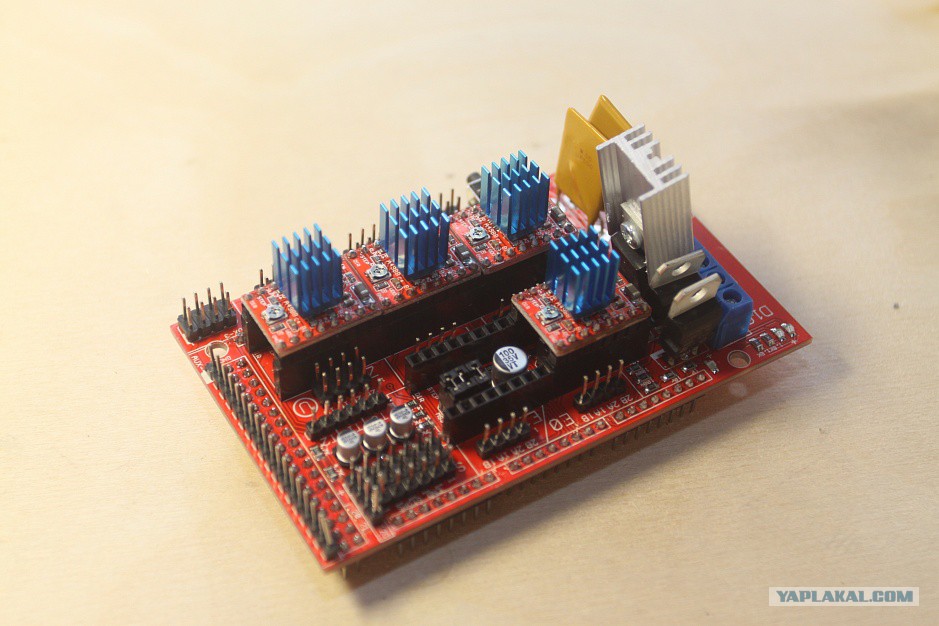

Этот 3D принтер работает с использованием самых дешевых моторов на рынке — 28Byj-48, Электроника — Ramps 1.4 с управлением от Arduino.

Автором проекта является 16-ти летний парень из Германии.

Технические характеристики 3D принтера:

Рабочее пространство: 10x10x10 см;

Скорость: 20 мм/с;

Разрешающая способность (точность): 0.2 мм.

P.S. Под каждым разделом в соответствии с оглавлением статьи в качестве наглядной инструкции выложены фотографии

Механическая часть

Плиты МДФ:

-1x 30×34 см (Основание).

-2x 6×4 см.

-1x 34×6 см.

-1x 15×4 см.

Заказываем с Aliexpress:

-12 линейных подшипников в круглом корпусе LM8UU.

-2 шкива GT2 + 1 м зубчатый ремень GT2.

-10 подшипников 624.

-1 шкив Mk8 для привода.

-1 PTFE трубку.

Гладкие стержни для направляющих диаметром 8 мм:

— 2 длиной 22см.

— 4 длиной 17,5 см.

В местном хозяйственном магазине:

-1 вал с резьбой M5, который вы разрежете на 2 части.

-2 шестигранные гайки M5.

-8 винтов M3x16 мм.

-6 винтов M3x 25 мм.

-4 винтаx M4x45 мм.

-2 винта M4x60 мм.

-4 винта M4x20 мм.

-20 шестигранных гаек M4.

-10 шестигранных гаек M3.

-12 маленьких шурупов.

Электроника

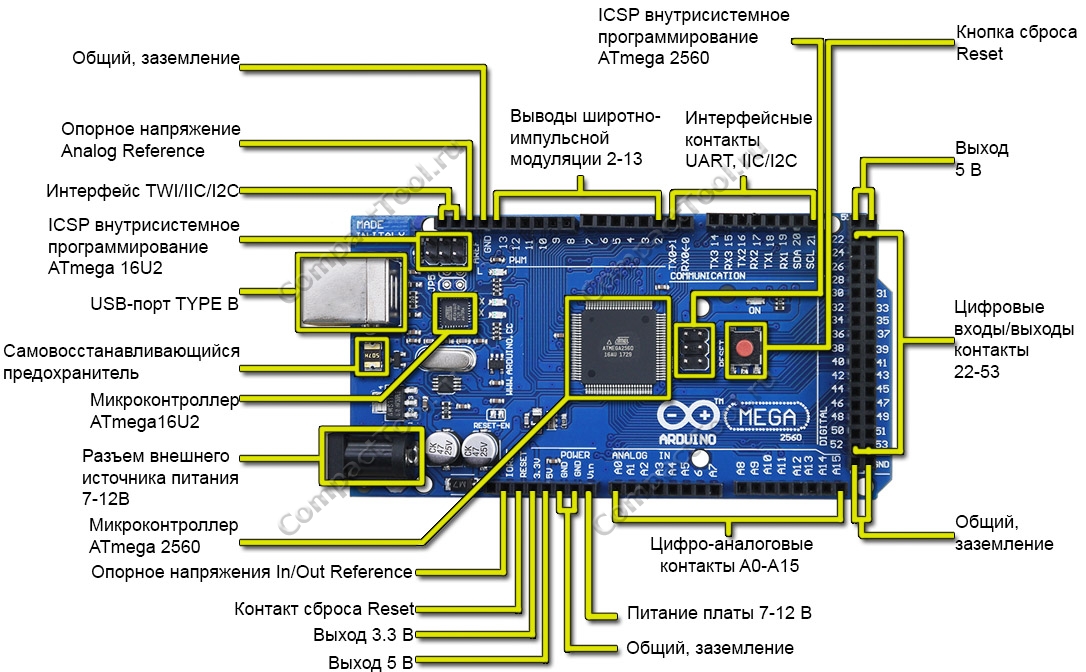

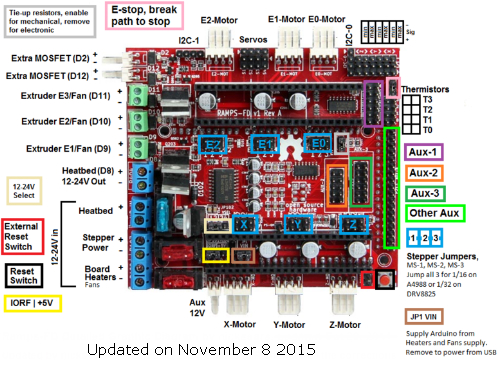

-1плата Arduino Mega 2560 + Ramps 1.4 + 4 драйвера шаговых двигателей A4988.

-4 шаговых двигателя 28byj-48.

-3 оптических концевых выключателя.

-1 шаговый двигатель Nema 17 (тоже заказываем с Ali или Ebay. Такие привода стоят около 10 долларов).

Наконечник экструдера:

-1экструдер E3D-V5 Aliexpress

или более дорогой, но с охлажднием

-1экструдер E3D-V6 Aliexpress.

Узлы, которые надо напечатать на 3D принтере

Скачать последние версии 3D моделей узлов, которые надо напечатать можно по ссылке: Thingiverse

.

2 детали «Z-Motor»

2 детали «Y-End»

2 детали «X-End»

1 деталь «X-Carriage»

1 деталь «Motor»

1 деталь «Hotend»

1 деталь «Hotend Clamp»

Механизм для экструдера скачать можно здесь: Thingiverse.

Модификация шагового двигателя 28BYJ-48

Для того, чтобы переделать шаговый двигатель 28BYJ-48 из униполярного в биполярный, вам надо открыть пластиковую крышку.

После этого удалите красный кабель и разомкните контактную дорожку от него как это показано на рисунке.

Теперь на другом конце – выход, который вы будете подключать к Ramps, расположите контакты следующим образом:

голубой—желтый—оранжевый—розовый

После такой небольшой модификации вы можете подключать эти моторы непосредственно к контактам, которые предусмотрены на шилде для Arduino Ramps 1.4

Ось Y

Для начала вам надо склеить две деревянные плиты.

После этого установите напечатанные детали » Motor «, «Z-Motor» на деревянные плиты.

Потом закрепите напечатанные детали с помощью винтов.

Следующий шаг: установите в пазы моторы, а потом — подшипники LM8UU.

Установите на двигателе шкив, а рядом с ним — подшипники 624zz.

Для фиксации подшипников LM8UU используйте пластиковые стяжки.

Дальше – установите две направляющие длиной 17.5 см диаметром 8 мм.

Ну и в конце – натяните ремень через «Y-ends» и установите концевой выключатель.

Ось Х

Для оси Х вам надо:

Установить два болта M4x45 мм в деталь «X-End».

Подключить двигатель, как это показано на рисунках.

Натянуть ремень и установить концевой выключатель.

Установить экструдер с помощью двух болтов M3x25 и затянуть гайками.

Ось Z

Для того, чтобы собрать ось Z, вам надо:

Установить подшипники LM8UU в «X-Carriage» + » X-Ends».

Постом установить «X-Ends» + «X-carriage» на направляющих 17.5 см (Ось X) и 21см (Ось Z).

После этого надо соединить резьбовой вал с мотором

Стол для печати

Сверлим в деревянной плите 20х13 см четыре отверстия диаметром 3 мм.

После этого закручиваем 4 болта M3x25.

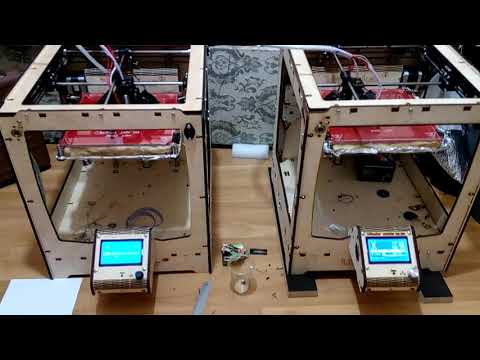

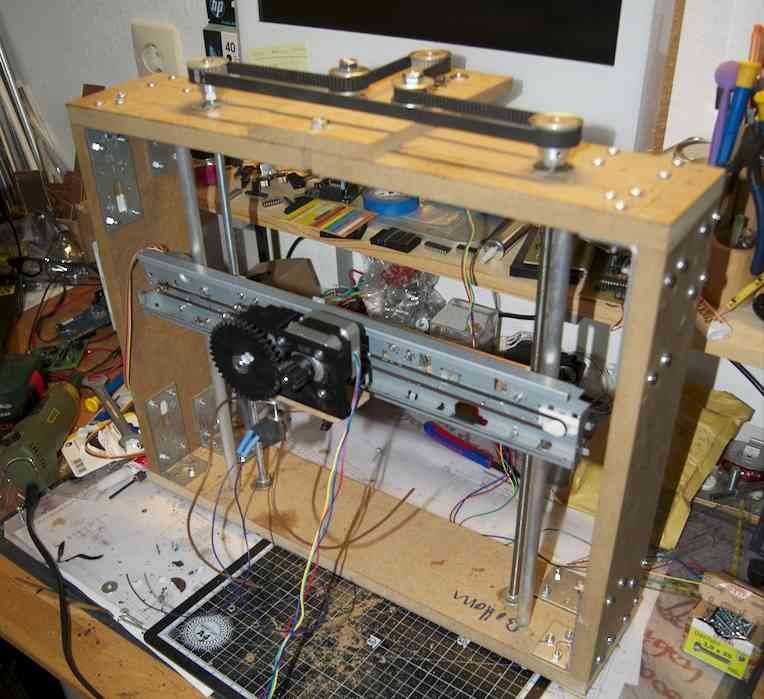

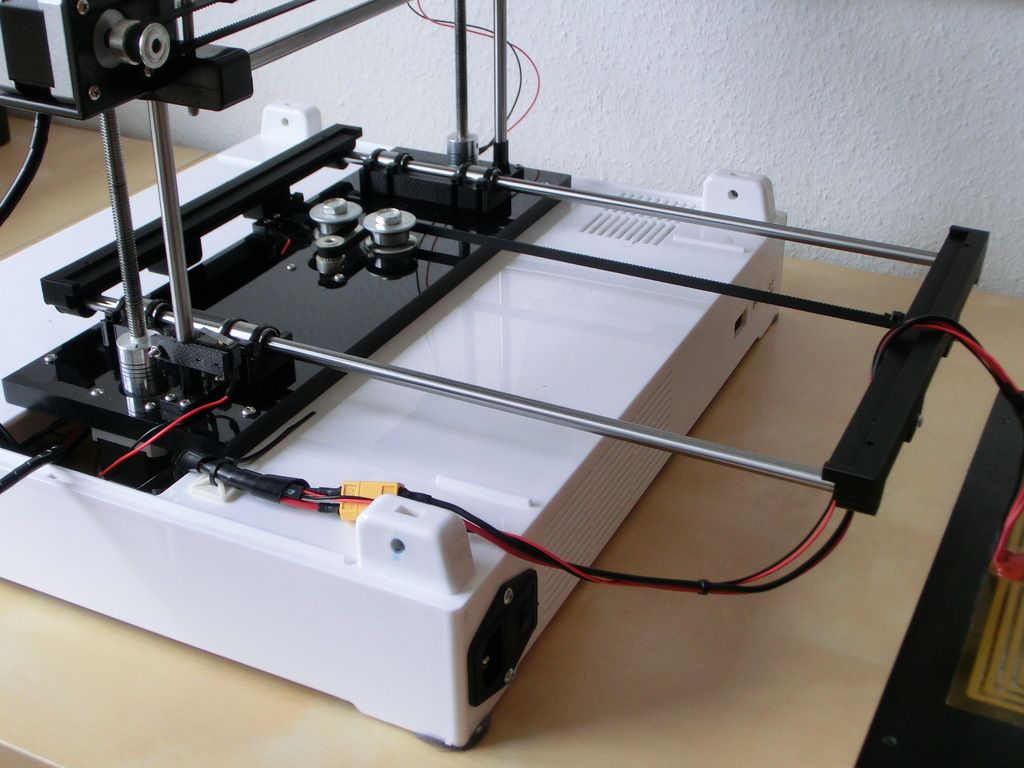

Собираем весь 3D принтер

Сборку проводим в соответствии с рисунками ниже. Дополнительные пояснений давать нет смысла. Главное, чтобы предыдущие шаги были корректно реализованы. В таком случае проблем возникнуть не должно.

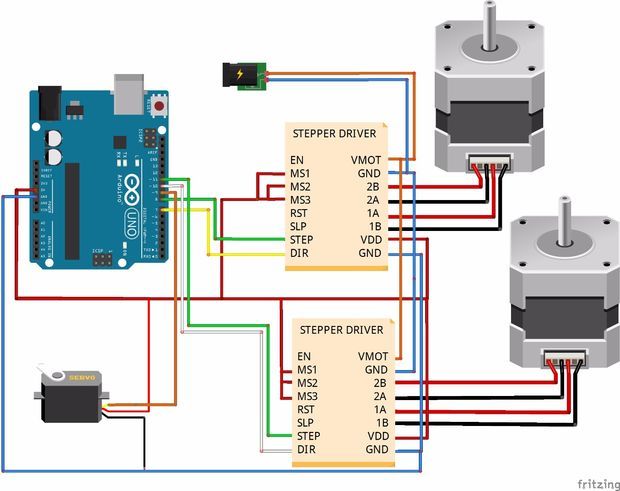

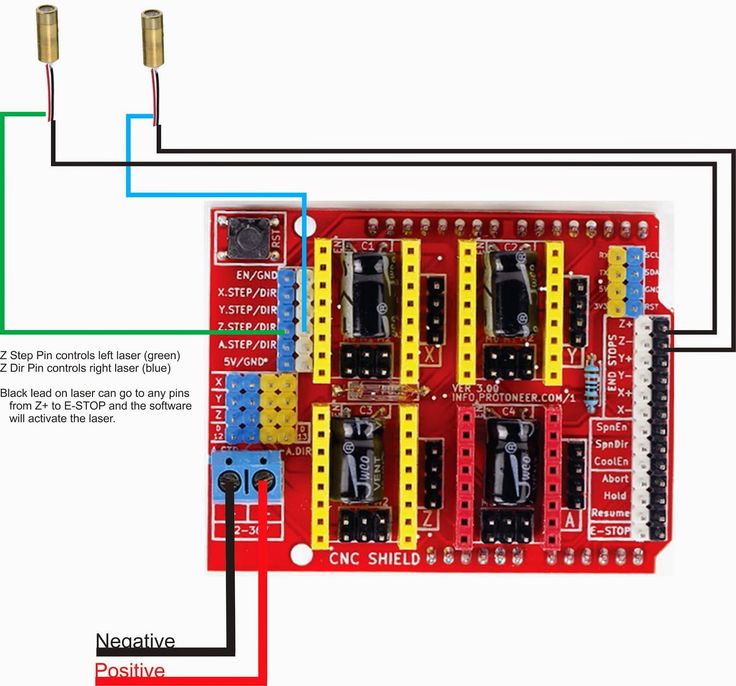

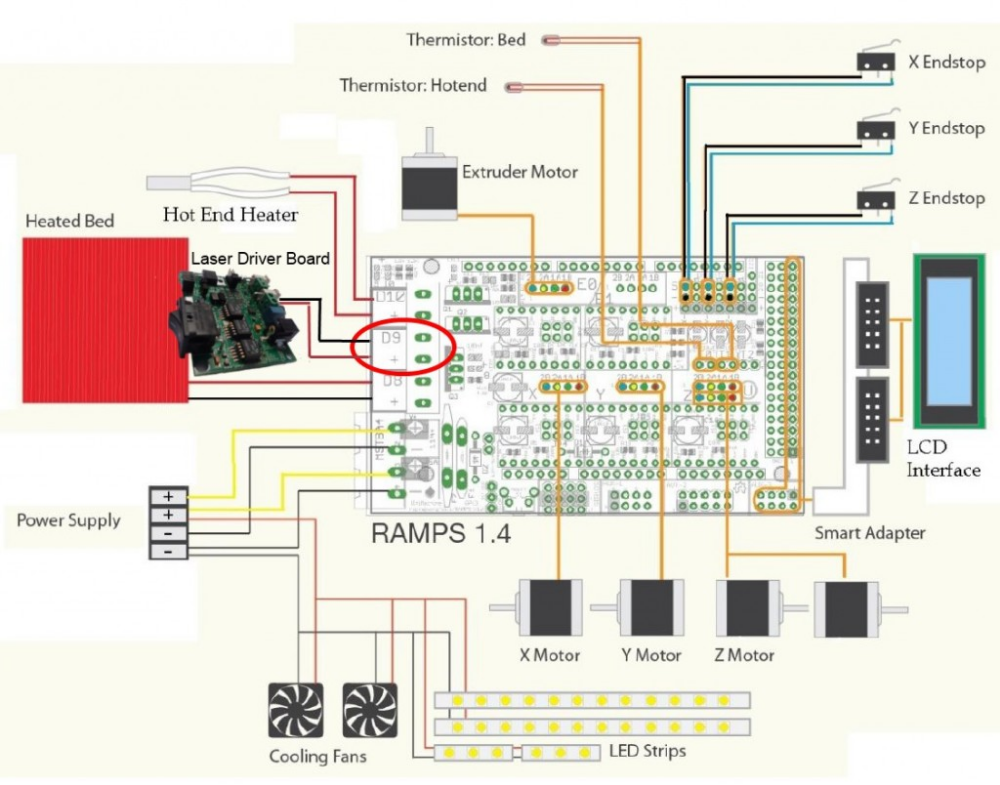

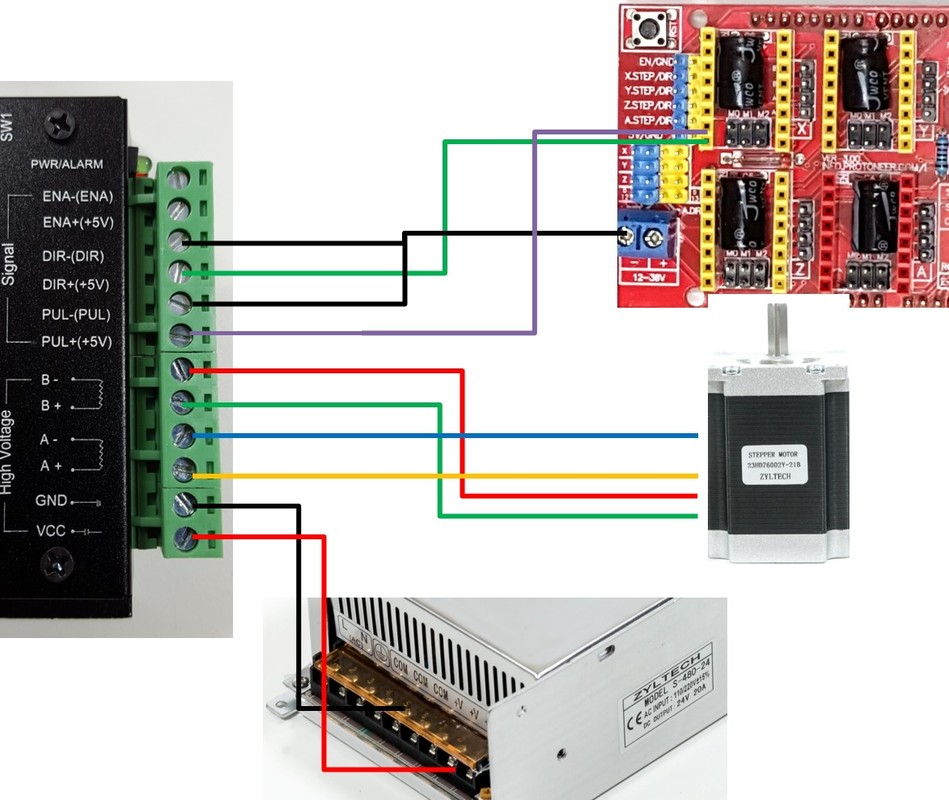

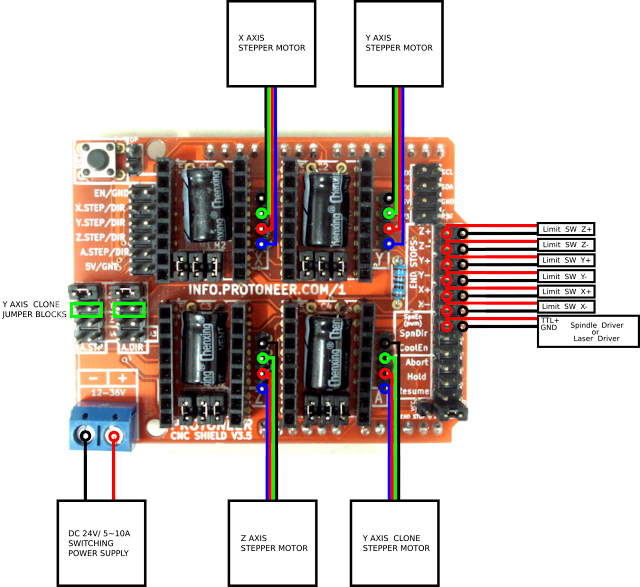

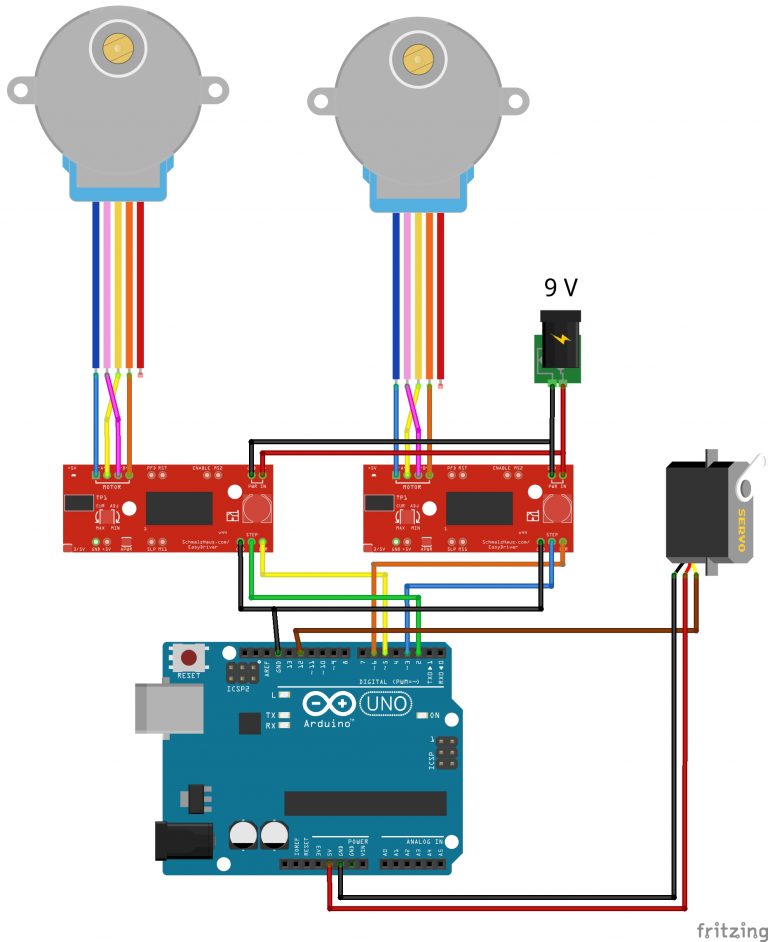

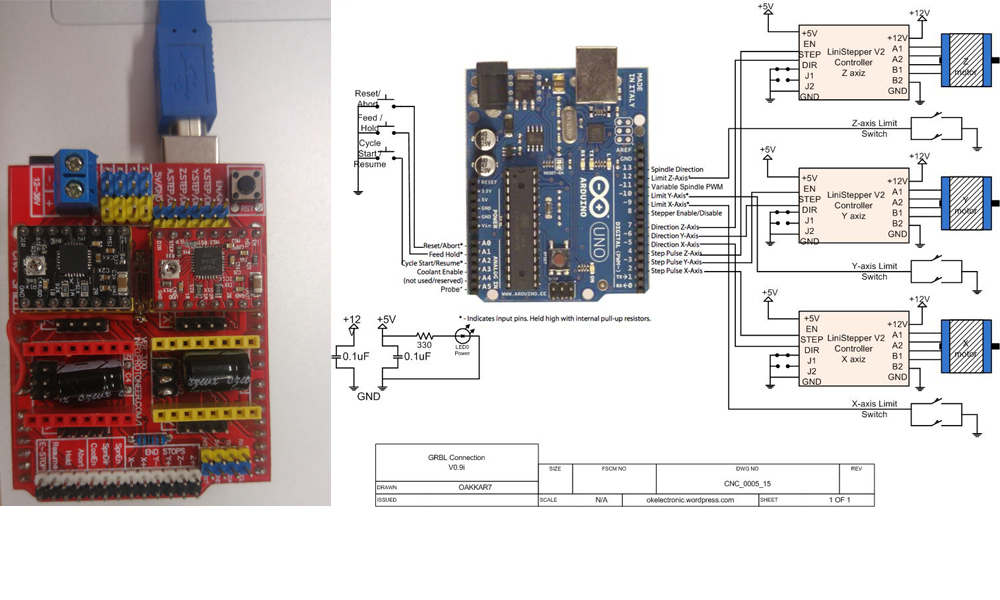

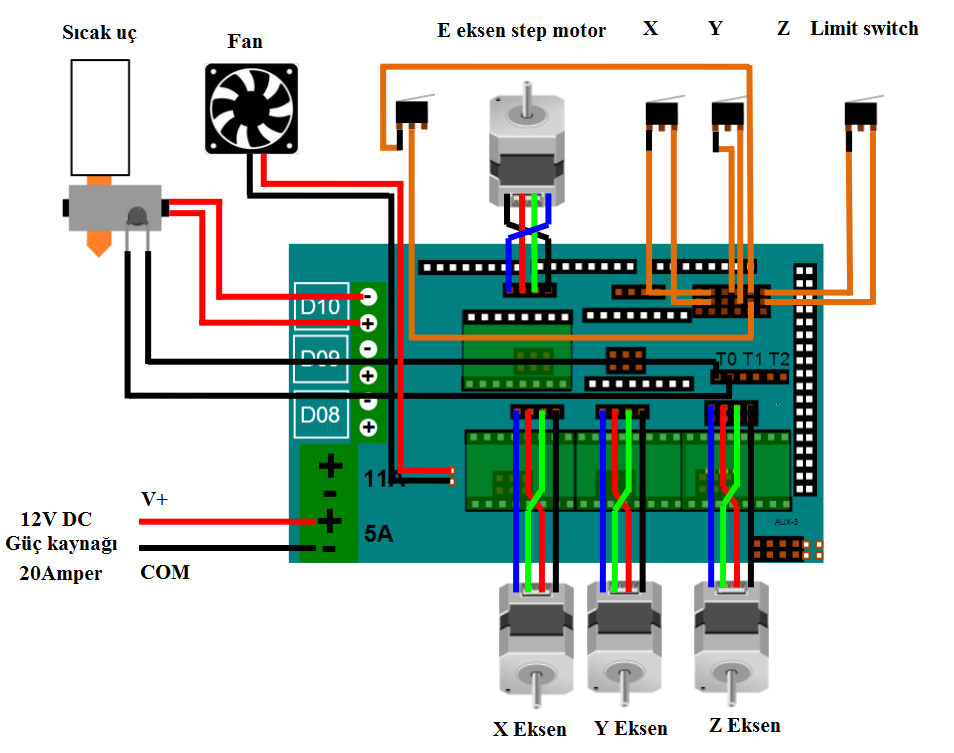

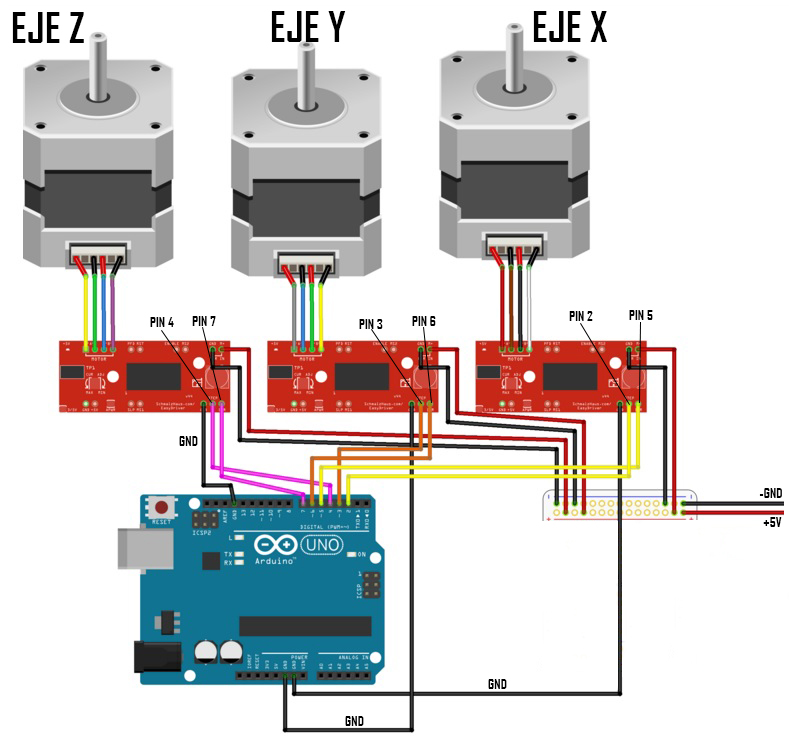

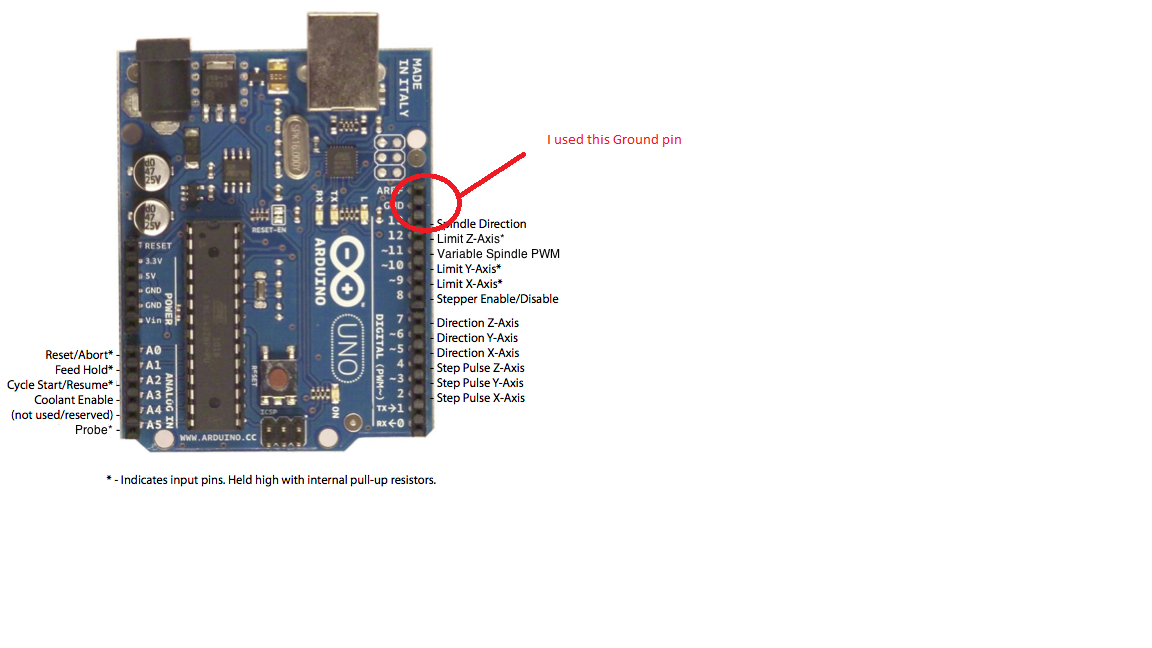

Подключаем электронику к 3D принтеру

Электронику (в том числе Arduino) подключаем в соответствии с рисунком, который представлен ниже.

Программное обеспечение для Arduino

Загрузить файл конфигурации для Arduino IDE можно по ссылке: www.repetier.com.

Этого должно быть достаточно. Непосредственную наладку вы можете проводить под вашу полученную конструкцию, габариты и т.п.

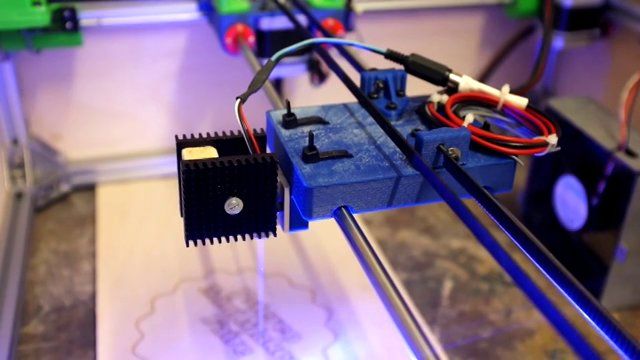

Фото процесса печати и результаты

После некоторой калибровки, были напечатаны неплохие образцы куба с размерами 1x1x1 см.

Разрешающая способность: 0.2 мм

Скорость: 10 мм/с

Одна из проблем, которая появляется – перегрев двигателей. В результате происходит значительное смещение слоев.

Так что рекомендую устанавливать A4988 на микрошаг 1/16 и настраивать силу тока на минимальное значение.

Кроме того, можно поиграться с прошивкой Arduino для получения более качественного результата.

Оставляйте Ваши комментарии, вопросы и делитесь личным опытом ниже. В дискуссии часто рождаются новые идеи и проекты!

Почему первый 3D-принтер стоит собирать самому / Хабр

- Это дешевле, чем приобрести уже собранный на месте

- Это быстрее, чем ждать из Китая Anet A8 за 109$ (далее — обычный

стиральный порошок3D-принтер) - Это более качественно (при некривых руках)

Ну и наконец, рано или поздно Вы столкнетесь с необходимостью ремонта/модификации принтера и практиктические навыки по данным устройствам все-равно придется осваивать.

Причем в самый неподходящий момент.

А учитывая, что впереди были новогодние праздники и долгие

я за два дня в трех местных магазинах приобрел все необходимые комплектующие, которые обошлись в те-же 109 долларов.

И только благодаря «Марсианскому правилу» итоговая сумма выросла всего на три вечнозеленых.

Но вопреки широко известному по фильму скотчу я использовал синюю (а как же без нее) изоленту и пластиковые стяжки.

В общем, если Вы только думаете собирать 3D-принтер — добро пожаловать под кат,

где будут мои соображения по поводу конструкции и сборки некоторых узлов.

Ибо подробных инструкций по сборке в интернете и так полно.

Итак, начнем с Марсианского правила — после покупки всех необходимых комплектующих, считайте что Вы на красной планете, и следующая ракета с Земли будет через пол-года.

Благодаря этому я избежал увеличения стоимости устройства по краней мере в полтора раза и таки улучшил качество механической части.

Единственное, что можно себе позволить — пойти в соседние промтовары или открутить запчасть от любимого луноходавелика.

Далее речь пойдет о сборке Prusa-совместимого принтера Graber I3, но равно касается любого устройства на основе платы управления RAMPS 1. 4+Arduino Mega 2560.

4+Arduino Mega 2560.

Пойдем от ~печки~корпуса — тут стоит отбросить эстетику напрочь и представить что Вы взялись за него рукой и начали шатать.

Правильно! Без должной механической прочности придется либо каждый раз выставлять уровень стола принтера, либо прикрутить его саморезами к кухонной столешнице.

С этой точки зрения наличие высокого короба в основании добавляет жесткости по сравнению с оригинальным грабером или Аннушкой.

Но второй раз со старта я бы собирал уже RepRap Mendel

Да, корпус из фанеры, как у меня придется подвергнуть при сборке покраске, напилингу и засверлингу, главное не прослабить посадочные места дав место люфтам.

Красить лучше акриловыми лаками — они не воняют, если только их версия не аэрозольная.

Ну и конечно, фанера предпочтительней металла с точки зрения акустического комфорта.

Единственный минус выбранной АТХ-версии корпуса — неудобное вертикальное положение экрана против оригинальной версии Грабера:

Плюсы — лучше прочность, можно не заморачиваться с укладкой проводов и креплением платы управления, использование дешевых блоков питания ATX.

Так мы подошли ко второму краеугольному вопросу — ПИТАНИЮ.

Наш 12-вольтовый блок должен обеспечивать ток 20А.

Помните как Вы выыбирали БП для игрового/учебного/рабочего ПК?

По весу!

Скажу сразу, если покупать новый блок питания из магазина — не легче 1 кило и заявленная мощность от 400Вт.

Если Б/У — смотрите на ток и перед использованием следует снять крышку и выдуть всю пыль компрессором — на шиномонтаже вам за три рубля ее выдуют вместе с тараканами.

Идем дальше, компьютерщики/ 3D-шники клевые ребята, но иногда забывают закон Ома, подключив на RAMPS питание одним, Карл проводом AWG-20 (сечение ~0.5мм кв.)

Я сделал правильно, и совершил ошибку!!!

На горячем столе мощностью 120Вт ток в 10А просто расплавил разьем питания

Пришлось его демонтировать и запаять провода.

Да, о паяльниках — мощности 60Вт — решительно мало: ни дедовский с медным(тольстым) жалом, ни современный с терморегулятором не смогли растопить припой в процессе пайки акустического провода сечением 1. 5 квадрата к горячему столу.

5 квадрата к горячему столу.

Пришлось раскопать из кладовки топор войны:

Но не будет криминалом использование провода в 1 квадрат и пайка не 3, а 2 скрученных жил AWG-20 от блока питания, тогда 60Вт хватит.

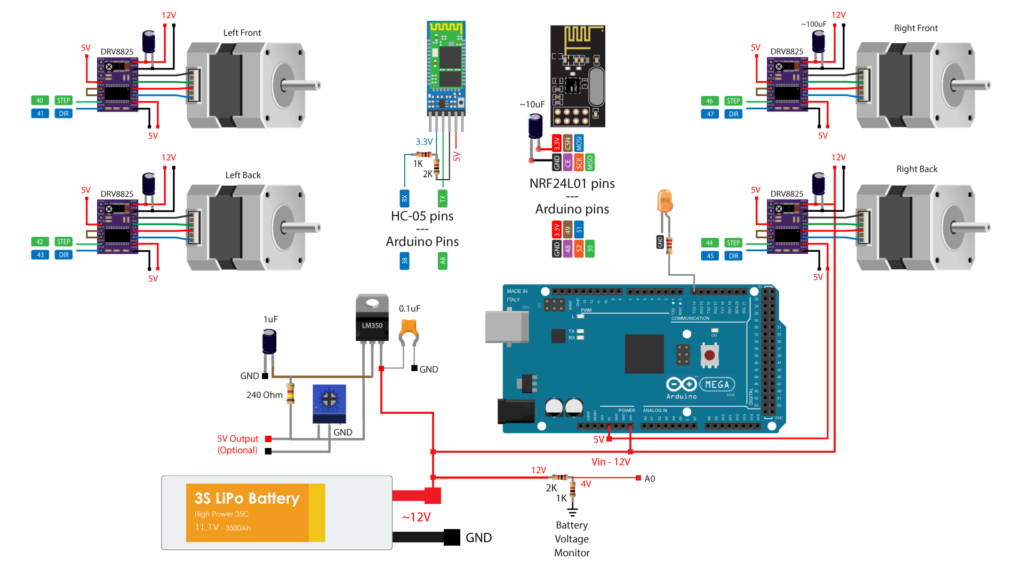

Продолжаем тему закона Ома — Вы уже приобрели «дешевые» шаговые двигатели NEMA-17, самое время теперь посмотреть на ток потребления обмоток.

Стандарная модель 1.66 (1.7)А, усиленная — 2(2.1)А, «тихая/дешевая» — 1.33А, у меня последняя.

Ток, выдаваемый обычным драйвером 4988 — до 2Ампер (даже дока не говорит на обмотку или в целом.

Вроде все Ок, но на оси Z два двигателя и RAMPS, да и другие платы управления явно содержат два разьема для их параллельного включения.

Нет, не страшно если на максимальном токе у Вас обуглятся резисторы R100 (есть платы с R50 на вдвое меньший ток).

И даже не в том, что двигатели недополучают мощность (у меня везде кроме оси Z выставлено 0.75А)

Просто при таком включении характеристики двигателей должны совпадать АБСОЛЮТНО, иначе возможен клин/пропуск шагов на определенных режимах.

Прошивка REPETIER с этим не справилась вообще, MARLIN через раз сбивался на этапе перемещения экструдера из парковочного положения в начале печати.

Не помогла ни перетасовка двигателей, ни драйверов.

Ось Z с двумя моторами спасает лишь их последовательное включение:

И о, чудо, все заработало не на 2амперах, а на тех-же 0.75 как и остальные оси!

Кто-то может меня упрекнуть в недостаточной аккуратности сборки осей, и как следствие большому требуемому усилию на Z-валах.

Отвечу — на выключенном принтере рукой покрутите правый/левый вал — что произойдет со свободным?

Правильно, у большинства он останется без движения, у меня-же при параллельном включении за счет самоиндукции второй вал тоже крутился.

Да, о валах — обычно, Graber рассчитан на хозмаговские резьбовые шпильки м5 с шагом 0.8мм.

Смазывать их следует любой пастообразной смазкой для подшипников — шрус, «синей» для игольчатых подшипников, графиткой да хот солидолом!

В общем, Вам путь в дедушкин гараж/на авторынок, а еще лучше взять смазку от луноходавелоцепи.

Можно конечно еще приобрести гламурный белый Molycote-DX, но это дело вкуса.

Да, тут меня в первый раз спасло «Марсианское правило» — я запорол гнезда гаек левой каретки оси Z

- при прогоне дрелью резьба коснулась несоосных отверстий боковых накладок — стружка-клин-fail.

Чуть не побежал покупать 3D-эшные пластиковые каретки оси X/Z и «обычные» трапециевидные шпильки/гайки

Но нет, оказалось, можно выбросить лишние/неправильные накладки, а между элементами фанерной каретки прекрасно зажимаются гайки на м6:

К слову, в местном хозмаге не оказалось шпилек из нержавейки — взял обычные, оцинкованные.

Немного сточил резьбу напильником, дабы они входили в пятимиллиметровые муфты и бинго!

Плюсы такого тюнинга получаем нормально считаемый шаг резьбы 1мм и то, что в муфту шаговика зажимается не резьбовая, а цилиндрическая часть!

Да, рекомендую перед сборкой рассверлить крепежные отверстия двигателей оси Z сверлом на 5 — расстояние между направляющей и резьбовой шпилькой немного разнится в креплении и каретках!

В итоге это приводит к тому, что при движении по оси Z верхние концы шпилек движутся по круговой орбите, а экструдер ходит ходуном.

В общем, нужно подбирать положение двигателей дабы шпильки при вращении осей(через меню принтера) оставались на одной оси.

Кроме того, рассверлингу подверглись многие крепежные отверстия, ибо гнезда в фанере моей версии принтера вырезаны под гайку м5.

Одним словом, основа корпуса собрана на пятимиллиметровых болтах!!!

Ага, а пресловутая левая каретка собрана вообще на стяжках:

Дело в том, что со шпильками на 6мм и винтами крепления на 4 обнаружилось касание их резьбовых частей.

Я не стал ставить 3мм винты и уповать на пол-миллиметра, а использовал стяжки.

Это действительно уникальный крепеж, заменивший используемую когда-то проволоку.

Единственное, что стяжки не выдерживают — это гидроудары в дачном водопроводе.

Так что будете лететь на Марс — захватите побольше стяжек!

Теперь перемещаемся на саму плату управления, а точнее к драйверам шаговых двигателей и их настроке.

Болеее конкретно поговорим о борьбе с шумом.

Кто-то ставит недешевые драйверы TMC2100 в «тихом» режиме (их кстати нужно только два — на оси X и Y)

Но реально все дело в психоакустике:

А теперь посчитаем — при микрошаге 1/16, скорости перемещения каретки 60 мм/с и 20-зубчатой шестерне с 2-мм шагом ремня у нас получится частота 4800Гц!!!

OMG! Это-же пиковая частота восприятия!!!

Можно удвоить микрошаг(а заодно и ток дабы избежать пропуска шагов), поставив DRV8825? тем самым сместив частотный диапазон вверх.

А можно показать шуму средний палецджампер перейдя на микрошаг 1/4.

Конечно, можно вообще убрать микрошаги, и остановиться на точности позиционирования осей X,Y 0.2 мм.

Для большинства задач этого достаточно, принтер начнет «басить» на 300Гц.

Но все дело в индивидуальных предпочтениях и восприятии звука — поэкспериментируйте с меньшим делителем микрошага и подберите свою комфортную частоту!

А вот где действительно стоит использовать DRV8825 с микрошагом 1/32, так это стандартный экструдер MK8!

Если посчитать то с филаментом диаметром 1. 75мм и зубчатым роликом 11мм, на стандартном сопле 0.4мм и делителе 16 мы получим 0.2мм столбик пластика на один шаг!!!

75мм и зубчатым роликом 11мм, на стандартном сопле 0.4мм и делителе 16 мы получим 0.2мм столбик пластика на один шаг!!!

Такая замена оправдана лишь после настройки усилия прижима, температуры экструдера, типа пластика и тока шагового двигателя!

Если Вы не можете обеспечить нормальную работу системы подачи без щелчков и с током меньше половины от номинального на шаговике, данный путь не подходит.

Тогда следует либо печатать редукторную систему подачи, либо купить «Титан», что перечит «Марсианскому правилу».

Улучшилось-ли от такого тюнинга качество?

По крайней мере, поддержки стали отделяться без приложения чрезмерных усилий, что уже показатель.

Для печати шестеренок и других деталей системы RepRap (частично самовоспроизводящийся принтер) требуется достичь определенного качества печати.

Но достигнув его, необходимость в вышеуказанном пункте отпадает.

Ок, вторая наиболее ответственная часть после сборки/настройки оси X/Z — стол для печати!!!

Вот тут я не то что-бы против фанеры, но и не за!

Может влияла близость нагревательного элемента, пусть и закрытого термоизоляцией, может то, что я не покрасил фанерную основу серебрянкой, а может три подшипника вместо четырех.

В общем уровень стола гулял постоянно, непредсказуемо и на 0.2 мм!

И если-бы не «Марсианское правило», был бы куплен автоуровень.

Одним словом, вооружившись болгаркой я соорудил стол на 4 подшипника из сендвича алюминий-полиэтилен-алюминий:

Теперь стол гуляет не более, чем на 0.05 мм(проверял щупами для регулировки клапанов) и я его даже не корректирую для слоя 0.20/0.30 мм.

Да, пружины стоят мегажесткие, в качестве верхней опоры/направляющих пружин взял латунные регулировочные винты от того-же стола.

И стекло стола, оно 4-мм, ибо это основной его жесткий элемент (1.5-мм текстолит нагревателя «гуляет» и гнется как хочет).

Зажимы желательно ставить максимально близко к углам, но это мешает контролю/настройке зазора!

А да, оси у меня оказались длиннее, я их резать не стал, а зафиксировал стяжками — так надежней!

Область печати получилась 190х180х180 (XYZ).

Можно конечно радикально все переделать (сделать ниже стол, изменить крепления ремня на нем, иначе расположить экструдер), но меня пока устраивает.

И пара слов о прошивках — я насчитал 8 разных наименований, но попробовал всего три:

- TeaCup — хорош для систем на контроллерах с малым объёмом памяти (Arduino Leonardo)

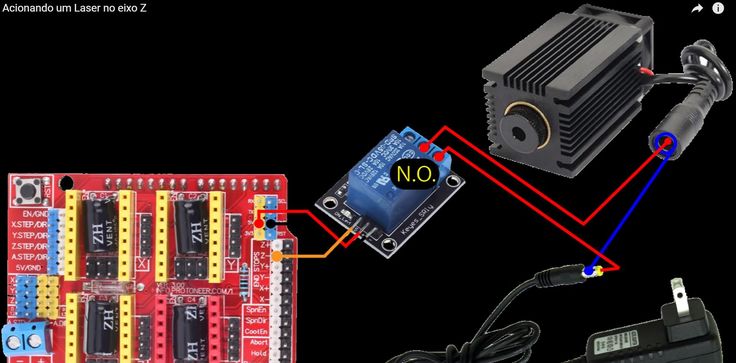

- Reptier — имеет удобный онлайн-конфигуратор, может использоваться опционально как фрезер или станок лазерной резки(при замене экструдера на соответствующий инструмент).

- Marlin

Поначалу схватился за вторую версию Марлина, рассчитывая перейти с Arduino Mega на давно пылящийся в ящике Due, но прошивка тяжелая как при компиляции, так и для 8-битного Atmega2560.

Потом застрял с движками в Repetir.

Teacup рассмотрел между рюмками чаю — не нашев как быстро запустить экран 2004 — бросил эту затею.

Ну и вернулся к Марлину версии 1.1.9, загрузив отдельно примеры прошивок с github.

Мне подошел свежий вариант от алиэкспресовского Prusa_i3_MKS_Gen_2Z_V1.2, поставил только свои размеры стола, шаги и инвертировал направление Y.

Вот в общем-то и все мои заметки/замечания.

Да, еще ответственно следует отнестись к выбору филамента.

Не стоит печатать из говна Либератор!

Конечно, наверняка вы уже приобрели моток ABS вместе с остальными комплектующими, но лучше отложите его на потом, а для начала возьмите PETj, coPET или PLA.

Я сразу приобрел соPET.

Дело в том, что указанные пластики не столь требовательны по параметрам и условиям печати как ABS.

Кто-то даже печатает ими на принтерах без подогрева стола!

ABS хорош лишь ценой, но если печатать в жилом помещении не под вытяжкой — аромат будет еще тот.

Да и поговаривают о вреде для здоровья от его испарений, а нагрев стола до нужных 100-110 градусов Цельсия требует титанического терпения.

К слову, у меня прямо «Запорожец» получился, до сотни разгоняетсягреет минут 10, до 120 — никак.

Итак, отпечатав моток филамента, я уже почти заказал второй такой-же, но нашел ABS+ вдвое дешевле!

На нем деталь не так ведет(по сравнению с обычным ABS), температура стола 90-100 градусов цельсия, и даже первая модель таки отпечаталась хотя и с отрывом краев.

После чего была сооружена вытяжка с угольным фильтром, новый держатель катушки и обдув силовых транзисторов RAMPS-а.

И даже края деталей стали липнуть лучше.

Казалось-бы, ABS+ это абсолютный плюс, но нет!

На третьей модели края детали поднялись вместе с 4-мм стеклом, которое предсказуемо лопнуло посередине!!!

Может виной стал дефект стекла, но проверять уже как-то не хотелось.

Поэтому мой выбор — PET-пластики (PETj, coPET и иже с ними) — стол можно не греть вообще (при использовании обычного клеящего карандаша на основе PVP).

Я грею его для первого слоя до 75 градусов цельсия, потом — 70 дабы избежать отклеивания высоких деталей.

Температура экструдера — 240 градусов всегда, полный обдув со второго слоя, скорость — 60мм/c.

Если печатаю вечером — ставлю скорость 40мм/с, ибо на шестидесяти в тумбочку под принтером вселяется дух черного 3D-эшника и начинает хлопать дверцами 😉

Да, PET — он пищевой — смело можно печатать кружки, детские игрушки.

Сколько времени все заняло?

До первой печати(сверху) — неделя, до адекватного кубика XYZ, устраивающего меня по всем параметрам — три.

Стал-бы я делать все это во второй раз?

Разве что RepRap Mendel V2, но под стол с областью печати 300х300 мм.

Ибо каждый падаван должен собрать свой первый световой меч3Dпринтер сам!

И да прибудет с Вами Сила3Dtoday!

Как сделать 3D-принтер с Arduino – Официальный ELEGOO

Источник: https://unsplash.com/

Технология 3D-печати широко распространена, несмотря на то, что она существует чуть более 30 лет. Усовершенствования, которые претерпевает технология, постепенно приближают ее к сфере, где каждый сможет получить доступ к простым 3D-принтерам по низким ценам, получая возможность делать все, что захочет, не выходя из собственного дома. Одной из наиболее часто используемых концепций 3D-печати является Arduino.

Arduino — это электронная платформа с открытым исходным кодом, основанная на простом в использовании программном и аппаратном обеспечении. Это платы, которые могут считывать ввод, активировать другие машины и многие другие автоматизированные функции. Мы собираемся изучить, как сделать 3D-принтер с использованием платформы Arduino, преимущества самодельного принтера Arduino, а также некоторые сравнения с другими официальными моделями, представленными на рынке.

Это платы, которые могут считывать ввод, активировать другие машины и многие другие автоматизированные функции. Мы собираемся изучить, как сделать 3D-принтер с использованием платформы Arduino, преимущества самодельного принтера Arduino, а также некоторые сравнения с другими официальными моделями, представленными на рынке.

Почему Ардуино?

Источник: ELEGOO

Есть вполне веские причины, по которым Arduino широко используется в большинстве проектов DIY по созданию 3D-принтеров. Первый набор Arduino был создан в 2005 году, и за последние 15 лет он стал очень надежным программным обеспечением для людей, которые хотят создать свой собственный 3D-принтер. Ниже приведены причины, по которым они являются лучшим выбором для самодельных 3D-принтеров.

-

Это дешево: Arduino легко доступен и доступен по цене, а цена продолжает снижаться по мере того, как в секторе 3D-принтеров вносятся новые улучшения. Простой комплект Arduino обойдется вам примерно в 24 доллара, что вполне доступно большинству людей.

- Простота использования: Комплект Arduino обычно готов к использованию прямо из коробки. Комплект поставляется в полной упаковке, которая включает регулятор 5 В, горелку, микроконтроллер, последовательный интерфейс связи, светодиод и разъемы. Все, что вам нужно сделать, это подключить его к USB-порту компьютера, и вы готовы к работе.

- Широкий набор кодов: Arduino поставляется с огромной библиотекой кодов, которые уже присутствуют в самой плате Arduino. Комплект буквально настраивается несколькими способами, и в случае, если вы столкнетесь с препятствиями, устранение неполадок не так сложно, чтобы справиться самостоятельно.

-

Большое сообщество: Существует огромное количество интернет-форумов, на которых полно людей, использующих Arduino, и это предоставляет новым пользователям платформу, на которой они могут немедленно получить помощь от других пользователей, уже имеющих опыт работы. У каждой проблемы, с которой вы можете столкнуться, будет решение, и это делает Arduino очень находчивой технологией.

- Cross-platform: Arduino — это кроссплатформенное программное обеспечение, которое можно использовать в Windows, Linux и Mac. Это делает его находчивым и неограниченным во многих отношениях. Вам не нужно покупать конкретный компьютер, чтобы запустить его; все, что вам нужно, это получить компьютер с правильными характеристиками. Вы будете делать свои 3D-модели в кратчайшие сроки.

Создание 3D-принтера с помощью Arduino

Процесс создания 3D-принтера может показаться сложным для тех, кто никогда раньше им не пользовался, но если вы новичок в этой игре, этот процесс будет немного простым. Ниже приведены некоторые этапы изготовления 3D-принтера с использованием платформы Arduino.

Чтобы начать, вы должны начать собирать компоненты и расходные материалы, чтобы начать самостоятельно. Ниже приведены поля, которые вы должны поставить галочки.

Ниже приведены поля, которые вы должны поставить галочки.

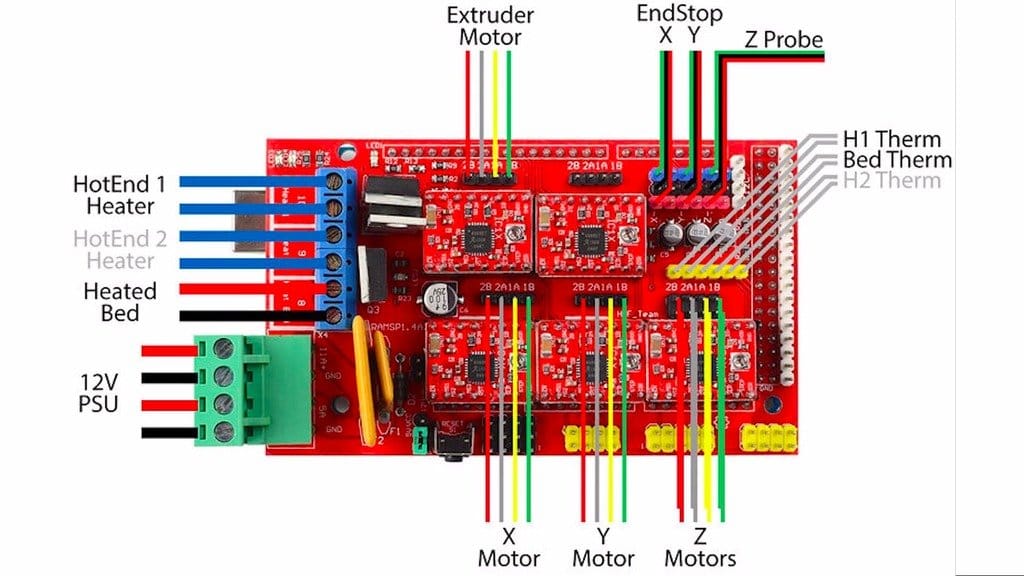

- Плата контроллера рампы A 1.4: Используется для сопряжения, например, для подключения концевого выключателя, нагревательного элемента, драйвера шагового двигателя, хотэнда и множества других компонентов с Arduino.

- Оптический концевой выключатель: Это сенсорный выключатель с двумя маркировками. NO или NC (нормально открытый/нормально закрытый). Они функционируют как триггеры, когда ось XYZ принтера достигает своей конечной точки. Их можно использовать в любое время для остановки и начала движения.

- Шаговый двигатель NEMA 17: Это двигатель, который позволяет пользователю устанавливать скорость вращения подвижных частей принтера. Средний двигатель имеет около 200 шагов, но вы можете получить больше.

-

Плата с подогревом для печатных плат: Благодаря этому экструдированные пластиковые детали всегда остаются теплыми, что предотвращает их деформацию.

- Блок питания: Блок питания 12 В/20 А необходим для работы простого комплекта. Эти показатели мощности являются минимумом, на который вы должны пойти для успеха.

Технологический процесс

Когда все важные компоненты готовы, следующим шагом будет создание 3D-принтера своими руками. Затрагиваемые этапы включают следующее.

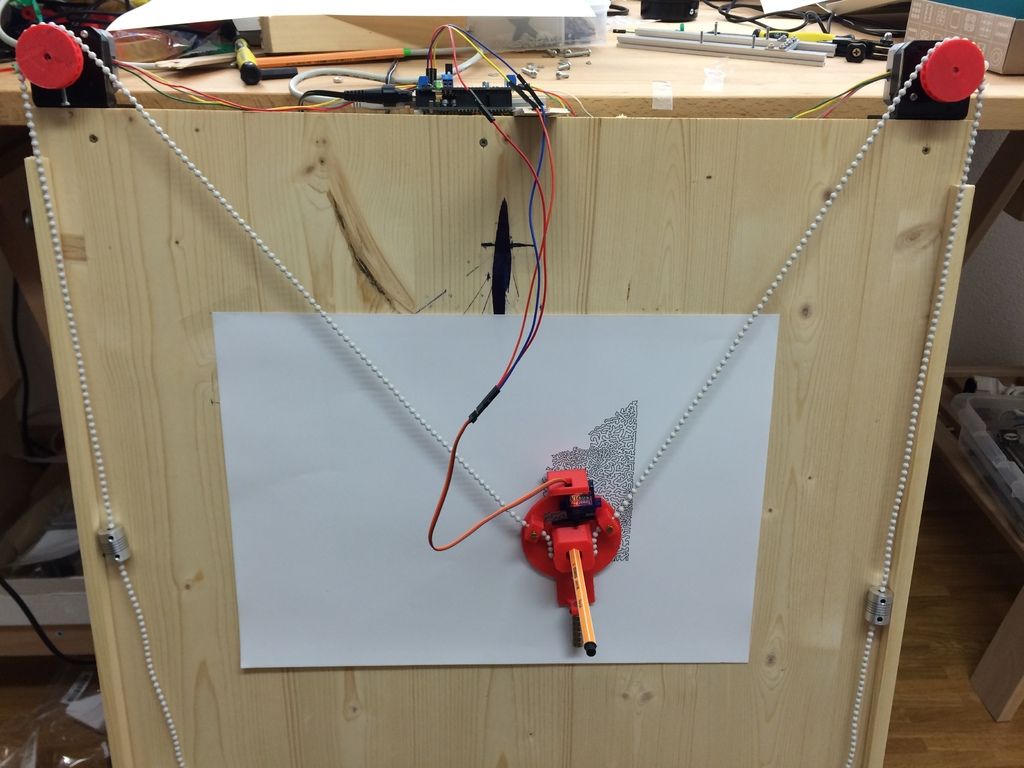

Шаг 1: сборка рамы

Источник: https://www.pinterest.com/

необходимость. Материалы, используемые для изготовления рамы, также различаются, и решение зависит от личных предпочтений. Наиболее совместимыми используемыми материалами являются алюминий, акрил или закаленный пластик. Вы должны убедиться, что все детали хорошо подогнаны и не имеют болтающихся частей. Важно, чтобы рама была прочной, потому что она будет поддерживать другие добавляемые детали.

Шаг 2. Дисплей

Источник: https://www.pinterest.com/

ЖК-дисплей важен, так как он передает информацию, необходимую вам о процессе печати при отсутствии подключения к компьютеру. . Для этого процесса вам понадобится алюминиевый лист с несколькими отверстиями, винтами и гайками. Вы должны вырезать пространство в алюминиевом листе, из которого будет высовываться экран дисплея. Как только вы закончите все это искусство, подключите необходимые кабели дисплея изнутри, ожидая установки основной части принтера.

. Для этого процесса вам понадобится алюминиевый лист с несколькими отверстиями, винтами и гайками. Вы должны вырезать пространство в алюминиевом листе, из которого будет высовываться экран дисплея. Как только вы закончите все это искусство, подключите необходимые кабели дисплея изнутри, ожидая установки основной части принтера.

Шаг 3. Подготовка оси Y и Z мотор. Это делается путем добавления двух деревянных вырезов для размещения по оси X. За этим следует размещение оси Y, которое должно быть под углом 90 градусов к оси X. Закрепите их на месте с помощью клея или просто используйте винты.

Вы должны добавить шаговый двигатель к оси X, используя две части ползунков любой длины, которые могут поместиться внутри конструкции. После того, как задвижка привинчена, установите деревянное крепление для хот-энда, охлаждающего вентилятора и трубки из ПТФЭ. С этими двумя элементами ваш 3D-принтер начинает обретать форму.

Этап 4. Подготовка кровати

Источник: https://www. pinterest.com/

pinterest.com/

Платформа — одна из самых важных частей всей машины. Это часть, которая обеспечивает платформу, на которой печатается модель. Его можно сделать из стекла или акрилового листа, скрепленного винтами. Вы можете иметь основание, поддерживаемое другим твердым материалом. Как только все это будет сделано, поместите кровать на ось Y, и она готова начать катиться.

Шаг 5. Выполнение подключений

Источник: https://www.pinterest.com/

Следующая часть включает в себя подключение проводки всех компонентов, которые вы уже уложили. Все электрические компоненты, как пандусы. Драйверы и источник питания должны быть правильно связаны, чтобы они работали должным образом. Чтобы избежать запутывания проводов, убедитесь, что вы имеете дело с одним соединением за раз, следя за тем, чтобы они не пересекались друг с другом, если нет другого способа обойти это.

Шаг 6. Выравнивание

Созданная ранее кровать должна совпадать со всем остальным, иначе у вас могут возникнуть проблемы с подбором моделей. Начните с выравнивания вашей кровати, вращая ее по часовой стрелке и против часовой стрелки, пока вы не создадите некоторое пространство между наконечником горячего конца и кроватью. Погрешность должна быть в пределах от 0,5 мм до 1 мм. Что-то большее, чем это, вызовет осечку у типографа.

Начните с выравнивания вашей кровати, вращая ее по часовой стрелке и против часовой стрелки, пока вы не создадите некоторое пространство между наконечником горячего конца и кроватью. Погрешность должна быть в пределах от 0,5 мм до 1 мм. Что-то большее, чем это, вызовет осечку у типографа.

Шаг 7. Программирование

Источник: https://www.simplify3d.com/

Со всем установленным оборудованием, электропроводкой и кабелями. Пришло время установить мозг всей операции. Программирование 3D-принтера не требует написания кода с нуля. Программное обеспечение просто необходимо установить на компьютер, подключенный к машине. Это не должно занимать слишком много вашего времени.

Шаг 8. Запуск машины

После установки программы 3D-принтера и настройки компонентов пришло время запустить машину в первый раз, чтобы проверить, работает ли она так, как задумано, или нет. нужно еще немного пошевелиться. Количество программного обеспечения, которое вы можете использовать для моделирования своих объектов, велико; вы можете выбрать тот, который лучше всего подходит для вас, и включить машину для первого пробного запуска. Убедитесь, что вентилятор работает, чтобы справиться с жарой.

нужно еще немного пошевелиться. Количество программного обеспечения, которое вы можете использовать для моделирования своих объектов, велико; вы можете выбрать тот, который лучше всего подходит для вас, и включить машину для первого пробного запуска. Убедитесь, что вентилятор работает, чтобы справиться с жарой.

Создание собственного 3D-принтера. Стоит или нет?

Источник: https://www.pinterest.com/

Убедившись, что создание собственного принтера возможно, и увидев процесс и то, что нужно для достижения успеха, теперь возникает вопрос, стоит ли беда? В наши дни высококачественные 3D-принтеры стоят менее 400 долларов, и, несмотря на то, что собственное производство приносит гордость и значительно сокращает расходы, чем самодельные 3D-принтеры отличаются от профессионально изготовленных? Чтобы лучше добраться до ответа, ниже приведены плюсы и минусы самодельных 3D-принтеров.

Pros

- Наборы для самостоятельной сборки дешевы и легкодоступны.

Всего за 25 долларов вы можете получить полный пакет, который поможет вам настроить собственный принтер.

Всего за 25 долларов вы можете получить полный пакет, который поможет вам настроить собственный принтер. - проектов «Сделай сам» позволят вам лучше понять 3D-печать, пополняя ваш опыт в этой области, что повысит ваш уровень знаний и шансы на успех, если вы когда-нибудь задумаете полностью погрузиться в эту отрасль.

- Это быстро, если вы знаете, что делаете, и у вас есть все необходимые материалы в одном месте.

- Существует огромное онлайн-сообщество энтузиастов 3D-печати своими руками, и эти платформы предоставляют ресурсы, которые помогают людям узнать больше о 3D-печати.

- Наборы поставляются с инструкциями по эксплуатации, которым может следовать любой, и взломать конструкцию. Они очень просты в использовании.

Минусы

-

Вам по-прежнему нужны некоторые базовые знания о правильной сборке электронных деталей, чтобы иметь возможность собирать 3D-принтеры. Вы не можете проснуться однажды утром и решить сделать это, потому что вам так хочется.

- Они не так высокого качества, как те, которые были изготовлены настоящими производителями 3D. Детали, используемые в самодельных принтерах, слишком грубы и примитивны, чтобы машина могла производить превосходную продукцию.

- Есть очень много вещей, которые вы можете пропустить по пути, и это может в конечном итоге разочаровать вас позже, поскольку это заставит вас вернуться назад, пока вы не найдете источник неисправности. Это потратит много вашего времени.

- Вам всегда нужно будет покупать больше деталей по мере продвижения. Есть также недостаток в том, что детали разваливаются, поскольку они недостаточно оптимизированы для такого интенсивного процесса. Вам потребуется замена гораздо быстрее.

- Существуют ограничения на конфигурации и обновления программного обеспечения, поскольку аппаратное обеспечение не оптимизировано для программного обеспечения, которое вы можете использовать. Вы можете в конечном итоге использовать одно и то же программное обеспечение в течение многих лет, и это ограничит возможности принтера.

Приблизительно, вы можете потратить от 100 до 200 долларов на изготовление собственного 3D-принтера своими руками. Эта стоимость может быть дешевле, чем стандартные цены на профессионально сделанный принтер, но если вы взвесите сильные и слабые стороны каждого из них, DIY окажется в невыгодном положении. Поэтому на вопрос, покупать ли 3D-принтер своими руками или просто купить хороший, ответ сводится к тому, что вы планируете делать. Если вам важно сделать что-то своими руками, выберите путь «сделай сам». Но если вы хотите выполнить какую-то профессиональную работу, то вам лучше добавить эти дополнительные 200 долларов и получить правильный учебник по 3D с аксессуарами и обновлениями программного обеспечения.

Есть некоторые вещи, на которые следует обратить внимание, когда вы идете по пути «сделай сам», факторы, которые определят успех или провал вашего проекта. Некоторые из них включают следующее.

- Размер принтера, который вы собираетесь сделать

- Тип принтера (декартово или дельта)

- Экструзионный тип

- Стоимость

- Наличие жидких полимеров

- Совместимость программного обеспечения.

Прежде чем приступать к настройке чего-либо, вы должны сначала определить, соблюдены ли все условия, упомянутые выше; только тогда вы сможете что-то сделать, придумав хороший план.

Заключение

Самодельные 3D-принтеры эффективны, если они сделаны правильно, и существует множество способов их создания. Хороший комплект Arduino может стать разницей между 3D-принтером в этом мире и тем, который постоянно ломается на полпути. Прежде чем браться за такой амбициозный проект, как этот, убедитесь, что вы провели предварительное исследование, прежде чем получить больше знаний.

Для получения дополнительной информации о том, как работают 3D-принтеры, какие аксессуары необходимы им для правильной работы, а также о текущих тенденциях в отрасли, посетите наш веб-сайт, где вы получите доступ к огромному количеству ресурсов и советов экспертов.

Как сделать 3D-принтер в домашних условиях с помощью Arduino — низкая стоимость

Пошаговое руководство по созданию 3D-принтера в домашних условиях с использованием Arduino mega. Используя этот самодельный дешевый 3D-принтер, вы можете создавать 3D-печатные объекты размером до 200 мм X 200 мм Y 200 мм Z

Используя этот самодельный дешевый 3D-принтер, вы можете создавать 3D-печатные объекты размером до 200 мм X 200 мм Y 200 мм Z

чтобы сделать этот принтер. Старался использовать как можно более дешевые, но надежные материалы. однако я доволен результатом, так что вы можете сделать свой собственный 3D-принтер с помощью Arduino.

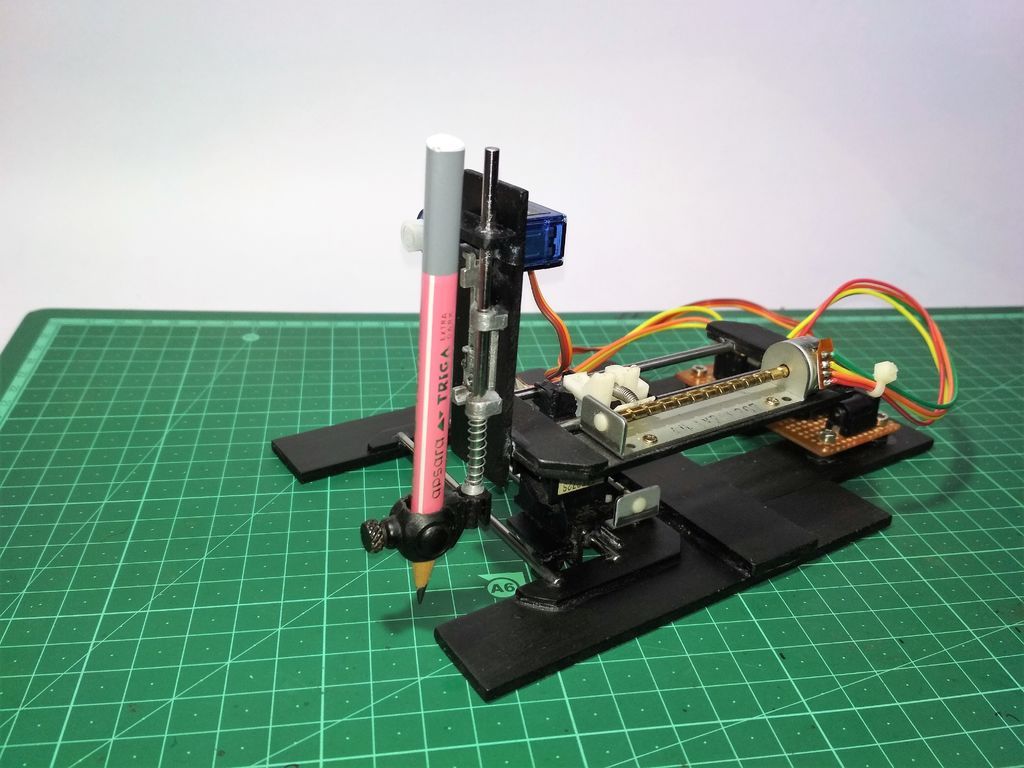

Обычно популярный самодельный 3D-принтер с использованием Arduino Mega использует старый шаговый двигатель DVD-привода, но этот большой 3D-принтер. Небольшой шаговый двигатель DVD-привода может печатать не более 4 см X 4 см, но этот большой самодельный 3D-принтер может печатать объекты размером до 20 X 20 см.

Здесь я опишу, как я готовлю все механические детали и детали программного обеспечения, которые я использовал

Набор для 3D-принтера Arduino и другие детали отсюда (Amazon India)

Детали, которые нужно сделать

1 . Шаговый двигатель NEMA 17, 4-проводной биполярный

Угол шага: 1,8 градуса

Ток: 1 А

Удерживающий момент: 4,2 кгсм

Напряжение: 2,4 В

Количество проводов: 4

5 шт.

2 . Arduino Mega 2560

3. Ramps1.4 Shield

Ramps 1.44 A4988 Stepper motor Drivers with heat sink 4 piece

5. V6 J-Head Hotend Bowden Extruder Full Set with Fan

12V Нагреватель, трубка из ПТФЭ для Боудена 0,4 мм 1,75 мм для 3D-принтера

6 . MK8 Экструдерный алюминиевый блок DIY Комплект: правая рука тип

7. Гладкий стержень M8 500 мм — 4 шт. 8mm 25 мм (2pcs)

10. 8 штук LM8UU 8 мм Linear Ball Hearing

11. 2 -метровый GT2 6 мм. Скважина

13. Тепловой клет PCB MK2B 12/24 Двойная мощность 214 мм 214 мм

14. Радиальный шарик. 16. Алюминиевый канал 2 дюйма x 1 дюйм — 12 футов 17. Пластическая плата зажима 18. 19. 20 см x 20cm Ply Wood 9 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 2 9000 29. 20 см x 20cm. Винт, пружина, стяжка 21. Алюминий L -зажим 1 ″ x 1 ″ 22. 12 Вольт 20 -ампер. Пожалуйста, смотрите часть 1 для получения подробной информации о деталях и изготовлении рамы Arduino IDE – Загрузите здесь Прошивка Marlin – Загрузите здесь Программное обеспечение Pronterface – Загрузите здесь Мы должны вырезать алюминиевый канал, используя размер Hacksaw После изготовления рамы мы должны установить двигатель оси Y на передней стороне принтера. Я использовал стяжку для крепления двигателя. Теперь установите подшипник 608 с помощью L-образного хомута и установите зубчатый ремень GT2 на зубчатый шкив GT2 Чтобы обеспечить плавное движение лайнера, я использовал здесь 2 шт. 50 см – 8 мм – гладкий стержень и 2 шт. 10 см алюминиевый канал – это основа станины оси Y принтера. Для оси Z мы должны использовать два двигателя nema 17 и два трапециевидных ходовых винта Для изготовления конструкции с осью X я использовал дешевую пластиковую клипсу, вы также можете использовать акриловый лист. После сборки осей Y, Z и X мы должны выполнить сборку Я использовал механический концевой выключатель с 3 минимальными положениями. Мой контакт концевого выключателя NC (нормально замкнутый) и NO (нормально открытый), но соединение 3-контактного концевого выключателя может немного отличаться. Мы используем источник питания 12 В, 20 ампер. Пожалуйста, используйте провод минимум 1 мм для подключения нагревательной платформы и горячего конца для датчика температуры и концевого выключателя, вы можете использовать тонкий провод. поместите плату рамп над arduino mega и Мы используем Ramps 1.4 и A4988 в качестве контроллера 3D-принтера Arduino  20 см x 20 см. Стекло

20 см x 20 см. Стекло Необходимое программное обеспечение

Изготовление рамы для 3D-принтера с использованием алюминиевого профиля –

— 53 см — 3 шт.

45 см — 2 шт.

43 см — 2 шт. помогите вам

, соединенных гибкой муфтой

.

Блок экструдера Mk8 (здесь Сборка экструдера MK8)  Вы также можете использовать концевой упор с 3 штифтами.

Вы также можете использовать концевой упор с 3 штифтами.

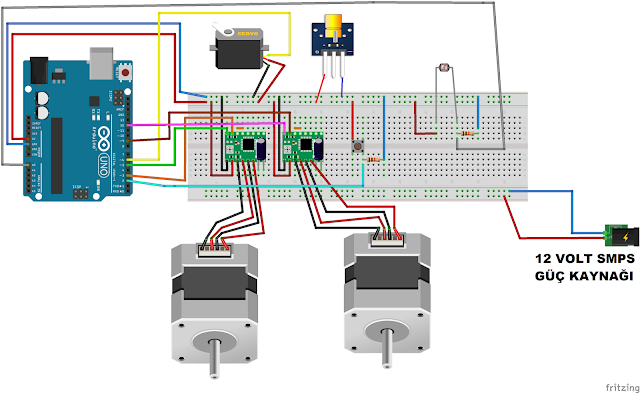

Проводка 3D-принтера

, мы должны установить перемычку для микрошага (пожалуйста, посмотрите это видео). Затем поместите 4-ступенчатую ручку на плату рампы. 3-ступенчатая ручка будет управлять 3-мя осями (X Y и Z). Двигатель экструдера