Как собрать ЧПУ станок из фанеры самостоятельно. Какие детали и компоненты потребуются для сборки. Пошаговая инструкция по изготовлению рамы, порталов и рабочего стола. Какую электронику и программное обеспечение выбрать для управления станком. Советы по настройке и калибровке самодельного ЧПУ станка.

Преимущества самодельного ЧПУ станка из фанеры

Сборка ЧПУ станка своими руками имеет ряд преимуществ по сравнению с покупкой готового оборудования:

- Существенная экономия средств — самодельный станок обойдется в 2-3 раза дешевле готового аналога

- Возможность точной настройки под свои задачи и потребности

- Детальное понимание устройства и принципов работы станка

- Возможность самостоятельного обслуживания и модернизации в будущем

- Получение ценного опыта и навыков в проектировании и сборке оборудования с ЧПУ

При этом фанера является отличным материалом для самостоятельной сборки станка начального уровня. Она доступна, легко обрабатывается и обладает достаточной жесткостью для многих задач.

Необходимые компоненты и материалы

Для сборки ЧПУ станка из фанеры потребуются следующие основные компоненты:

- Фанера толщиной 15-21 мм для рамы и рабочего стола

- Шаговые двигатели Nema 17 или Nema 23 — 3-4 шт.

- Направляющие и подшипники для осей X, Y, Z

- Шпиндель или фрезерный двигатель

- Ходовые винты или ремни для передачи движения

- Концевые выключатели — 3 шт.

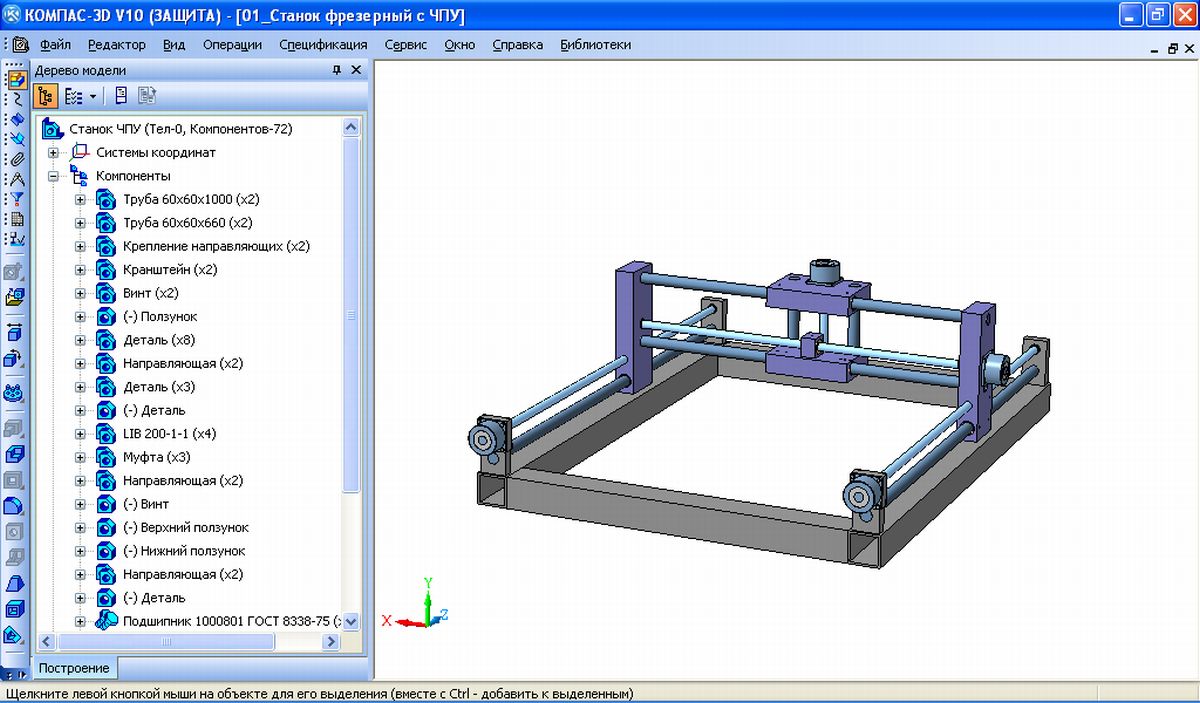

- Контроллер ЧПУ (например, на базе Arduino)

- Драйверы шаговых двигателей

- Блок питания 12-24В

Также потребуются крепежные элементы, провода, кабели и различные мелкие детали.

Проектирование и разметка деталей

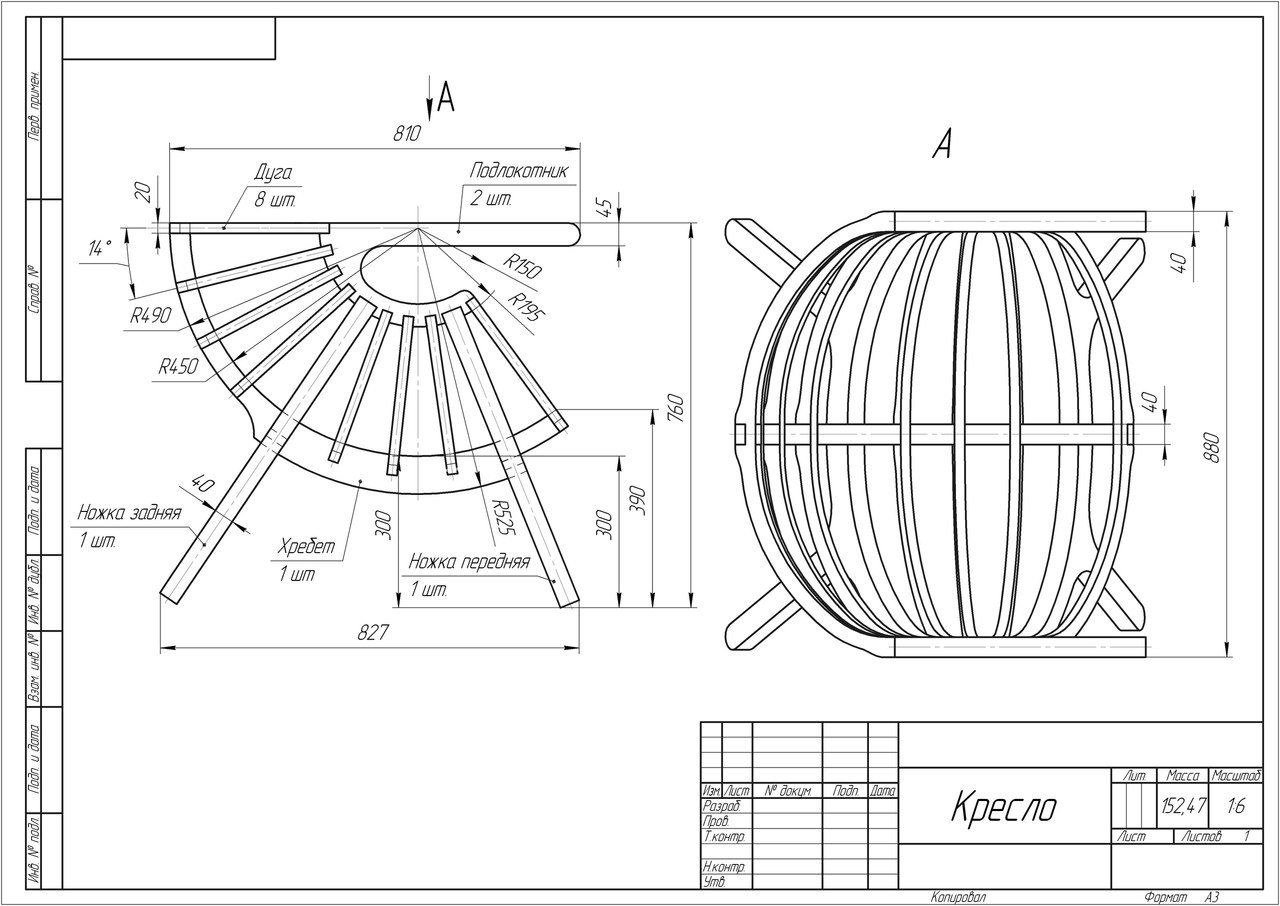

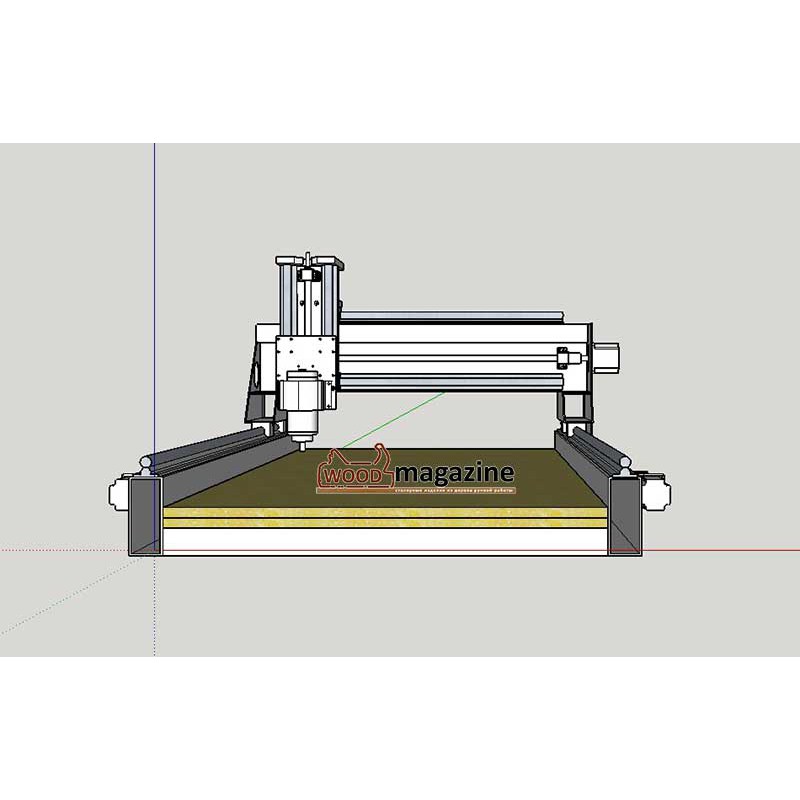

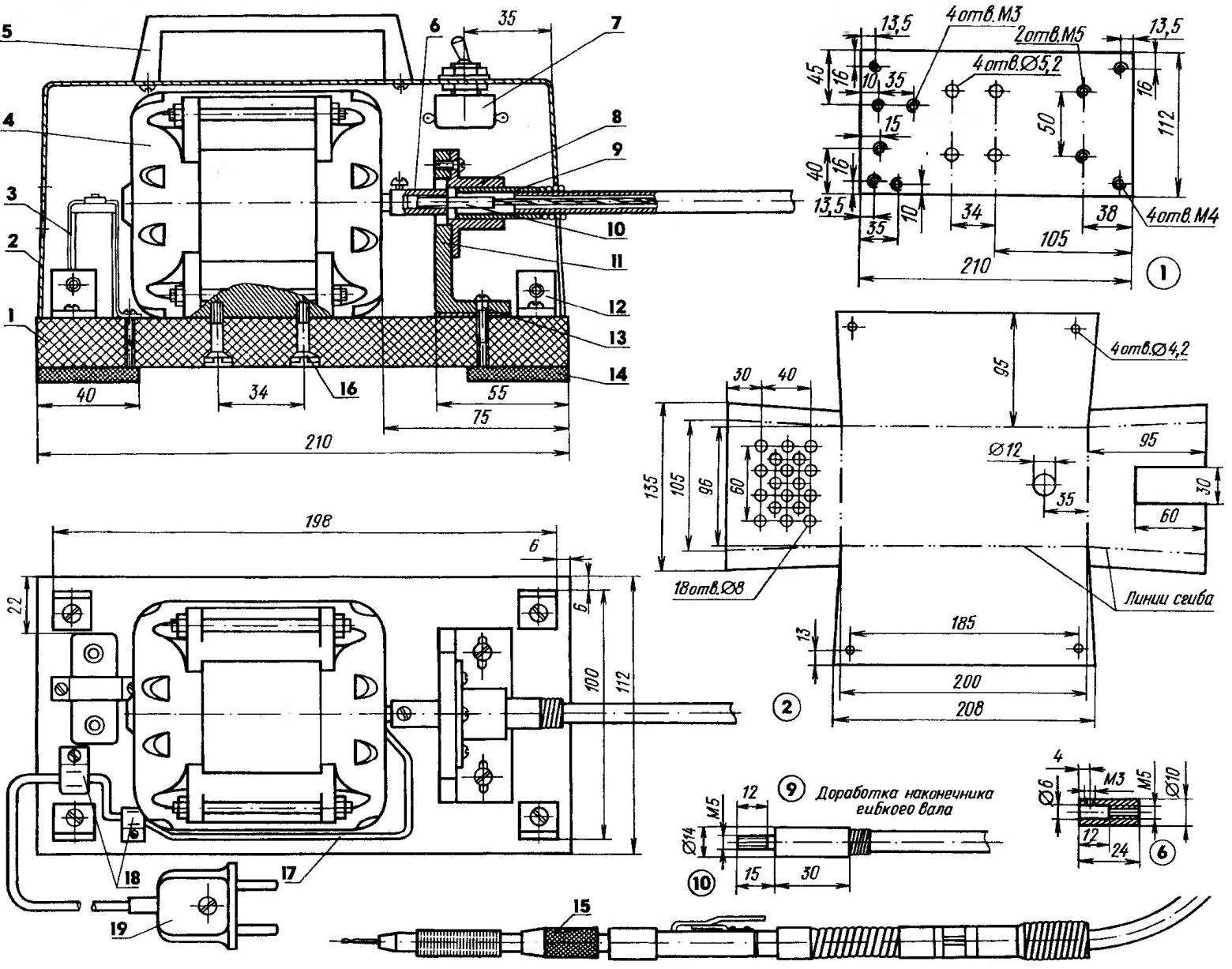

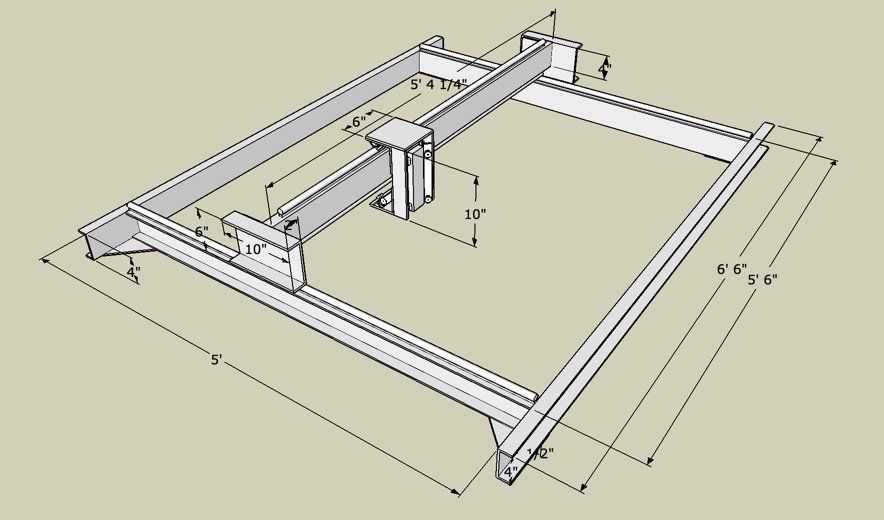

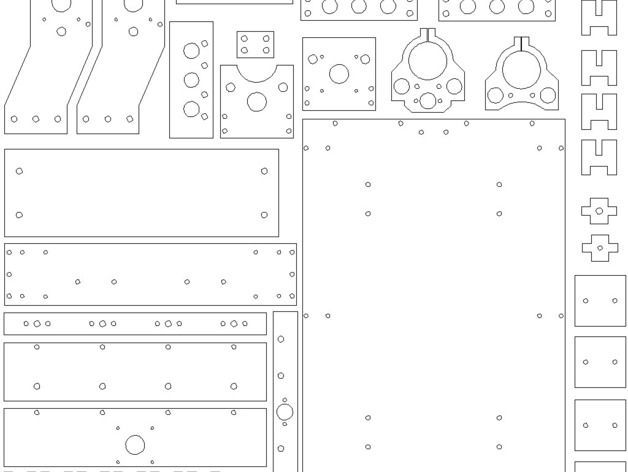

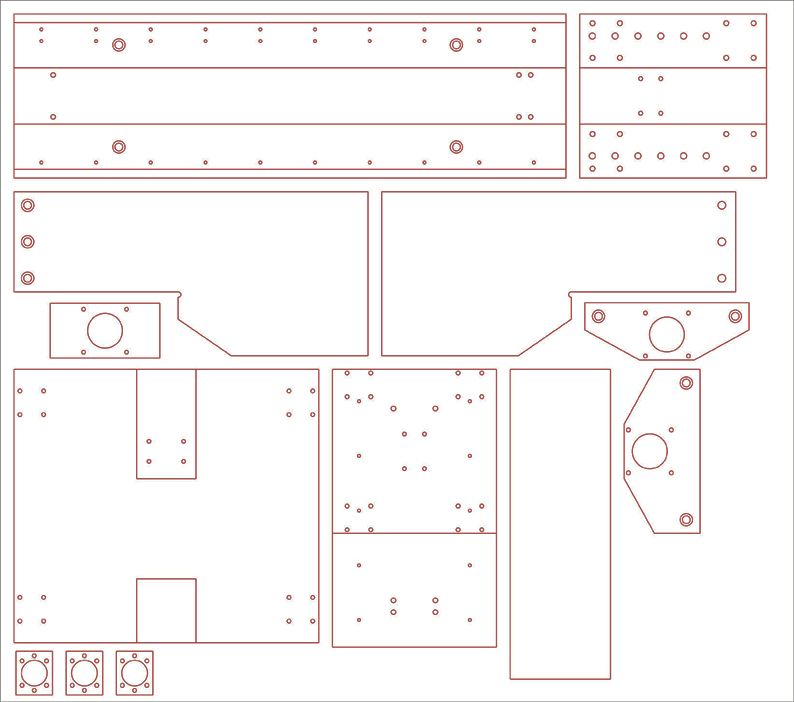

Перед началом сборки необходимо тщательно спроектировать все узлы станка и сделать развертки деталей для раскроя фанеры. Для этого рекомендуется использовать программы 3D-моделирования, например Fusion 360.

При проектировании важно учесть:- Габариты рабочей зоны станка

- Расположение направляющих и подшипников

- Крепление шаговых двигателей и ходовых винтов

- Жесткость конструкции

- Удобство доступа ко всем узлам

После завершения проектирования необходимо сделать развертки всех деталей в реальном масштабе для последующего раскроя фанеры.

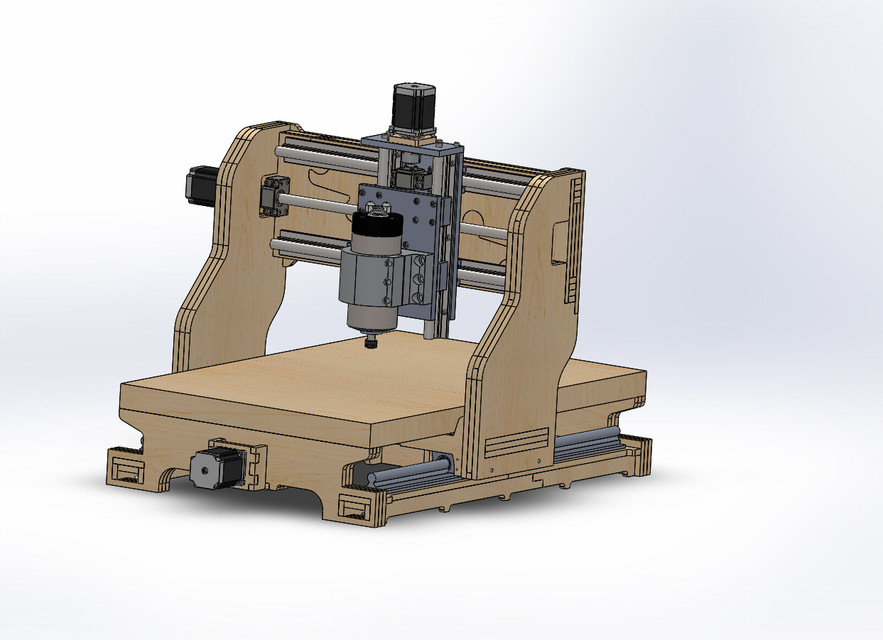

Раскрой фанеры и сборка рамы

Раскрой деталей из фанеры лучше всего выполнять на другом ЧПУ станке или с помощью ручного электролобзика по заранее подготовленным чертежам-разверткам. Это обеспечит максимальную точность.

Последовательность сборки рамы:

- Вырезать все детали согласно чертежам

- Просверлить необходимые отверстия

- Склеить раму из деталей, используя столярный клей

- Усилить соединения саморезами

- После высыхания клея отшлифовать раму

Особое внимание нужно уделить прямым углам и параллельности сторон рамы — от этого зависит точность работы станка.

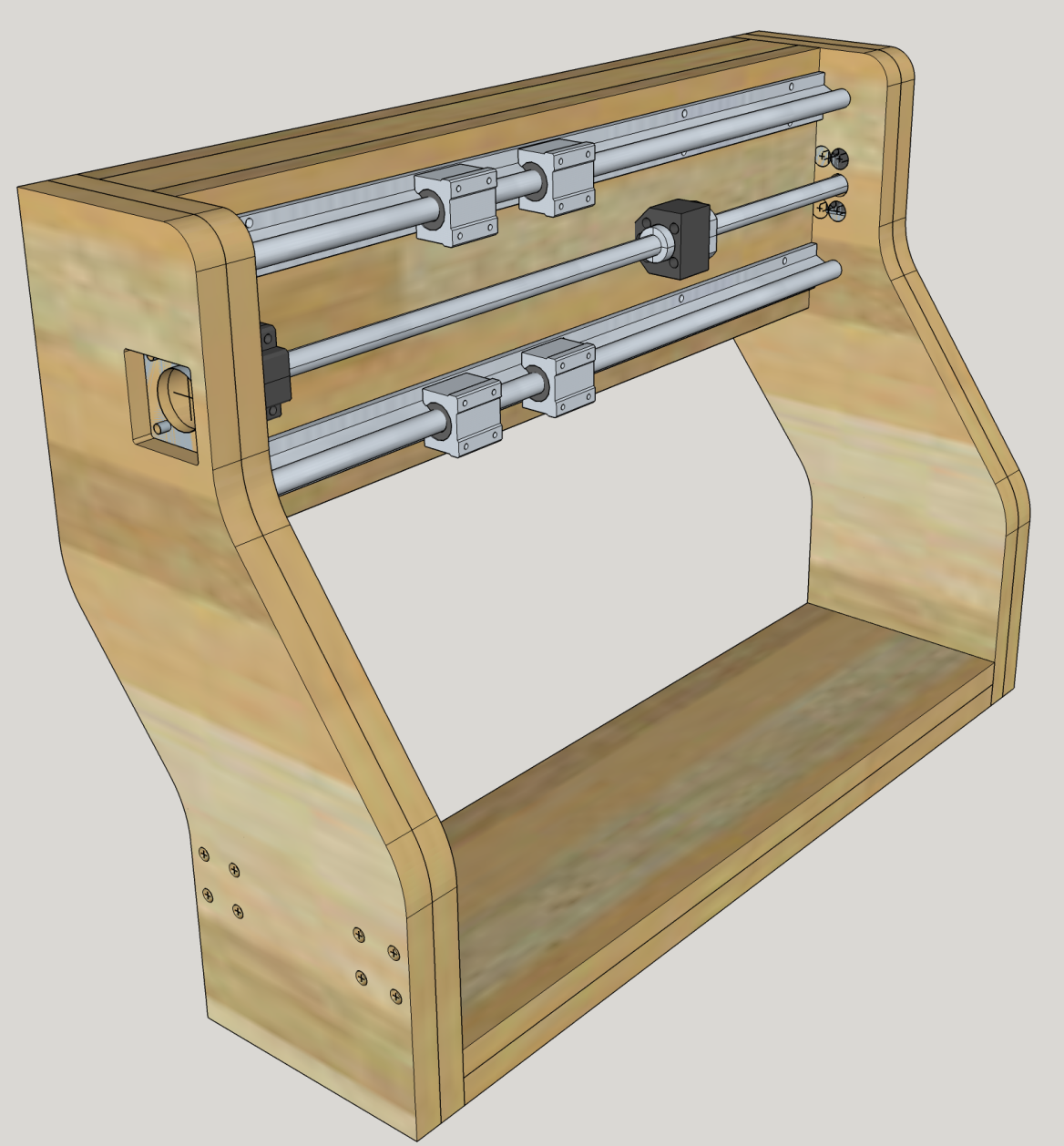

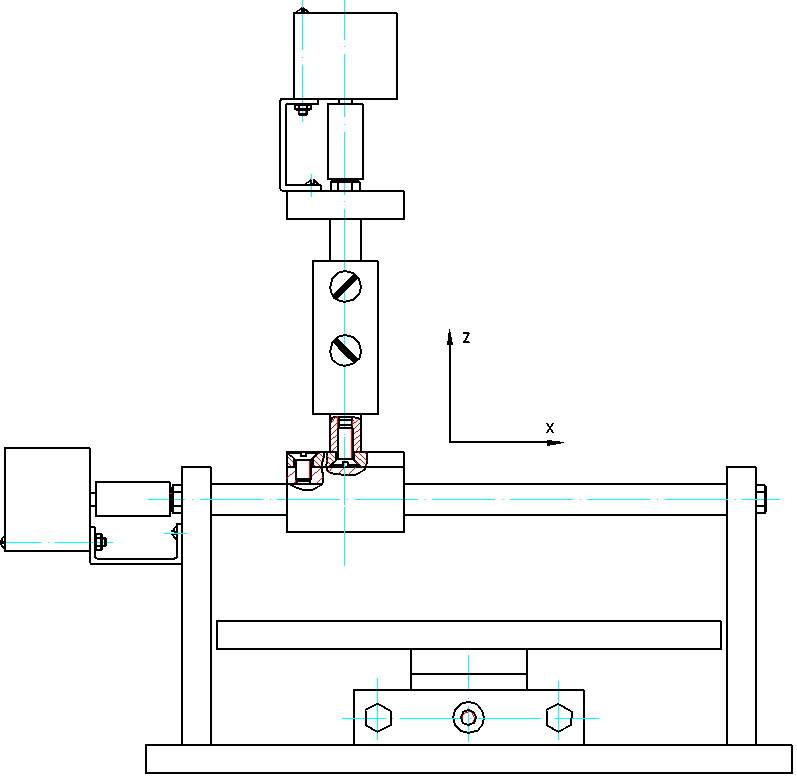

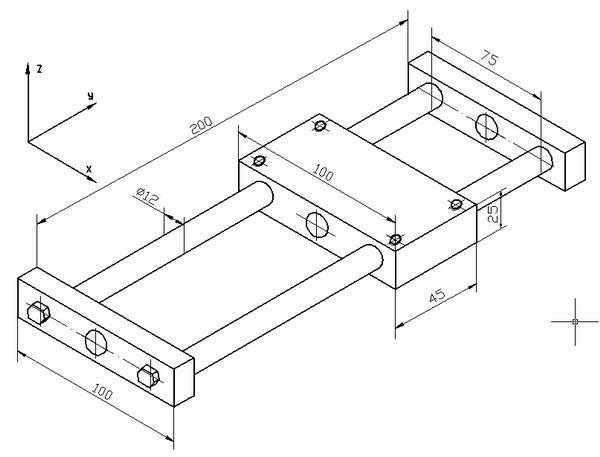

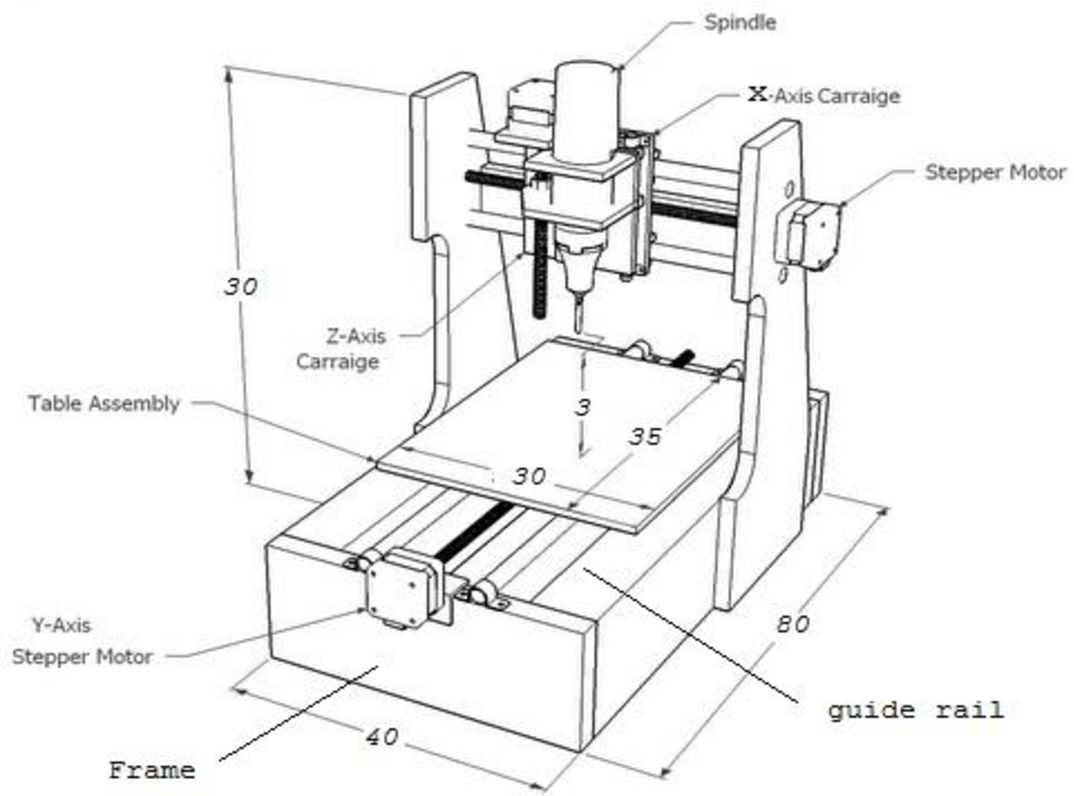

Монтаж направляющих и подвижных узлов

На собранную раму необходимо установить направляющие для осей X, Y и Z. Самый доступный вариант — использовать линейные направляющие SBR16 или SBR20 с подшипниками.

Порядок монтажа:

- Разметить места крепления направляющих

- Просверлить отверстия и нарезать резьбу

- Закрепить направляющие болтами

- Установить каретки с подшипниками

- Проверить плавность хода по всей длине

Важно обеспечить параллельность направляющих и отсутствие перекосов. Для этого можно использовать лазерный уровень.

Установка приводов и ходовых винтов

Для преобразования вращательного движения шаговых двигателей в линейное перемещение используются ходовые винты или ременные передачи. Ходовые винты обеспечивают большую точность, но имеют меньшую скорость.

Этапы монтажа приводов:

- Закрепить шаговые двигатели на раме

- Установить ходовые винты в подшипниковые опоры

- Соединить валы двигателей с ходовыми винтами через муфты

- Установить гайки ходовых винтов на каретки осей

- Отрегулировать натяжение ремней (при ременной передаче)

При монтаже важно обеспечить соосность валов двигателей и ходовых винтов во избежание биений и вибраций.

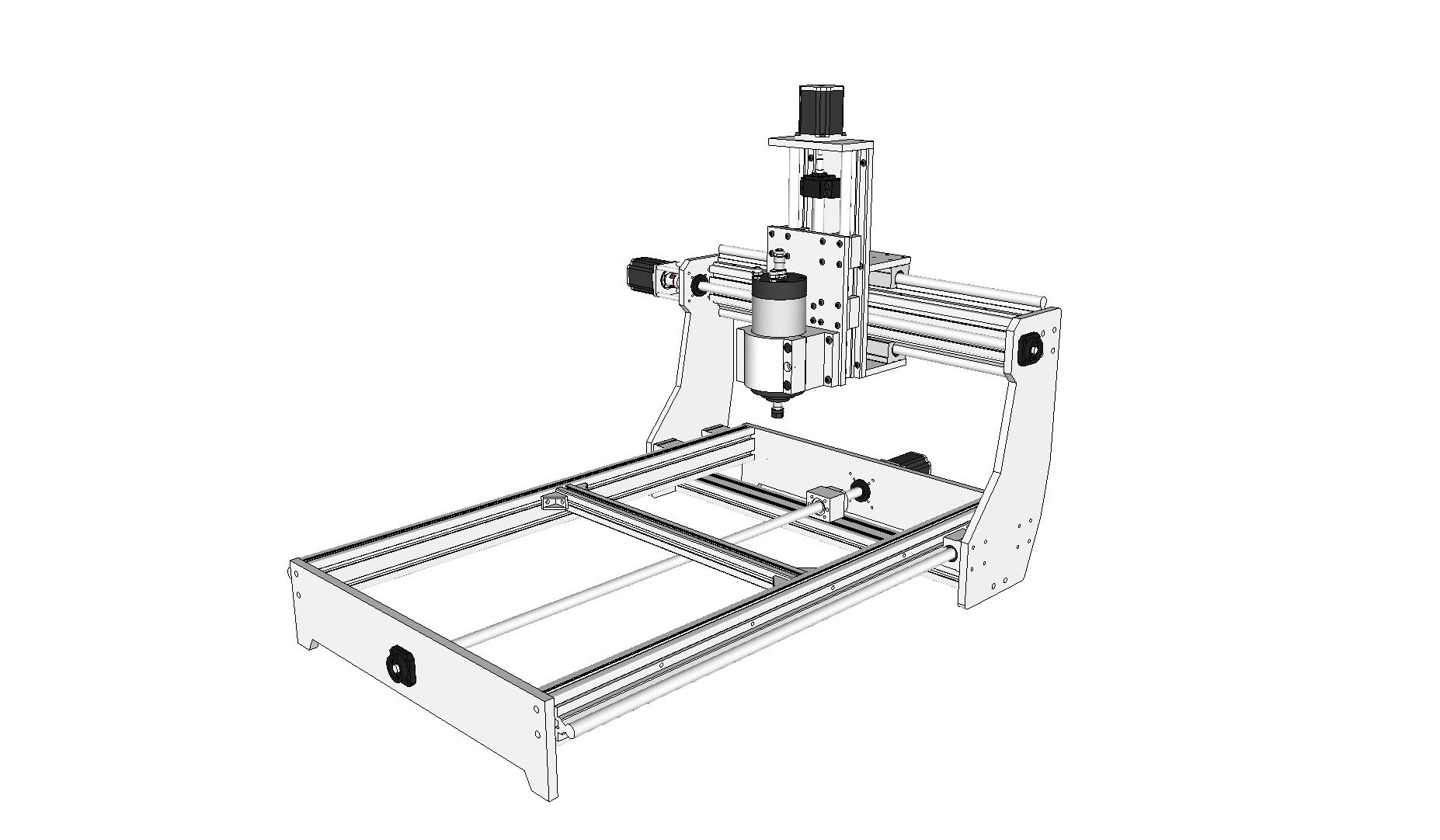

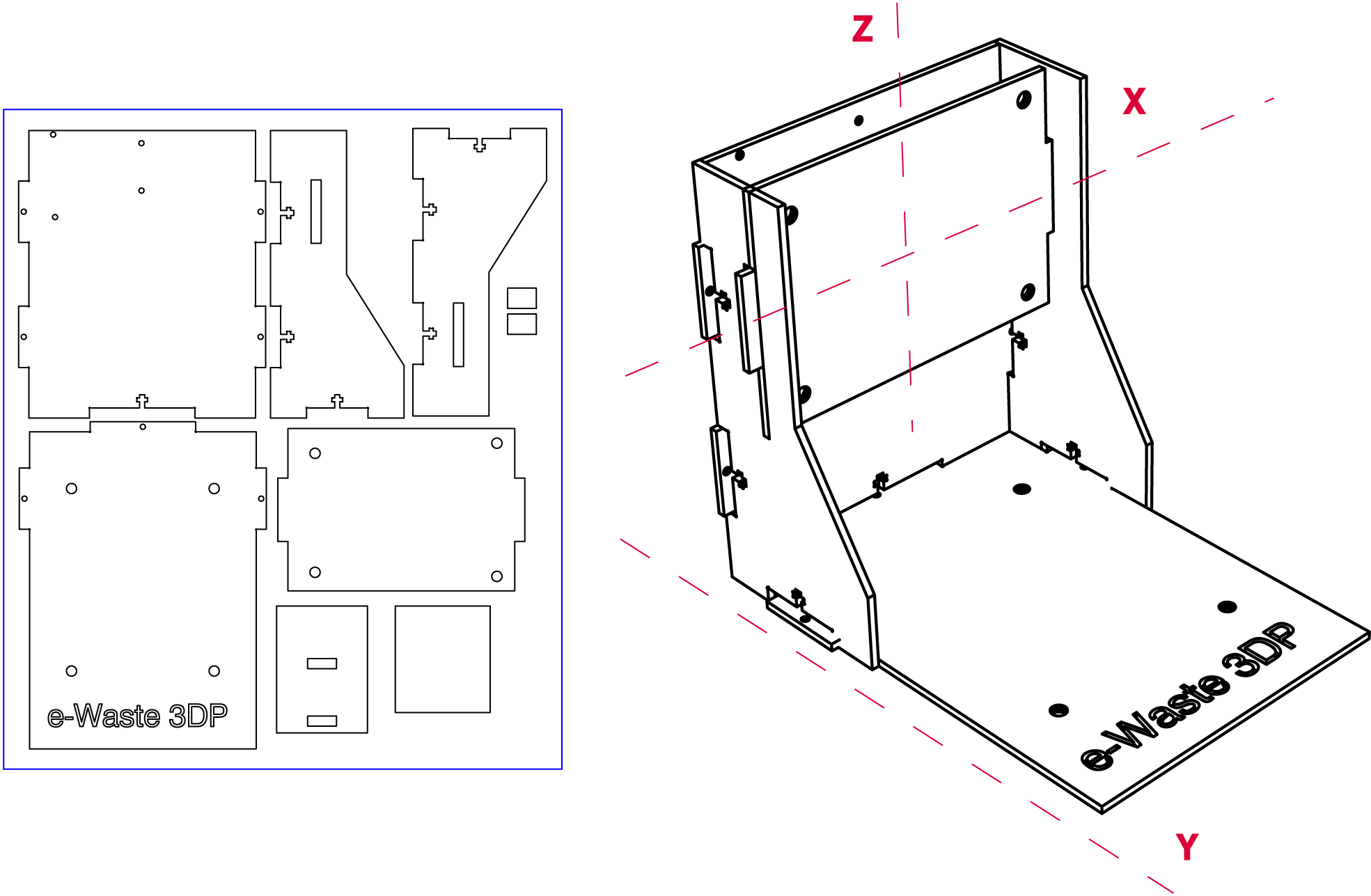

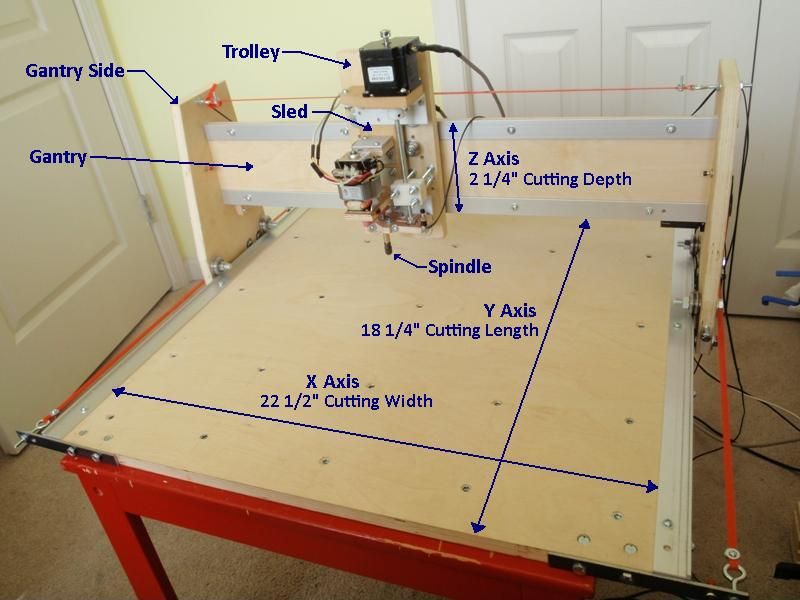

Сборка портала и оси Z

Портал перемещается по оси Y и несет на себе ось Z со шпинделем. Его конструкция должна быть максимально жесткой.

Порядок сборки портала:

- Изготовить боковины портала из фанеры

- Соединить боковины поперечиной

- Установить направляющие для оси Z

- Смонтировать привод перемещения по оси Z

- Закрепить каретку для установки шпинделя

Для повышения жесткости портал можно усилить металлическим профилем.

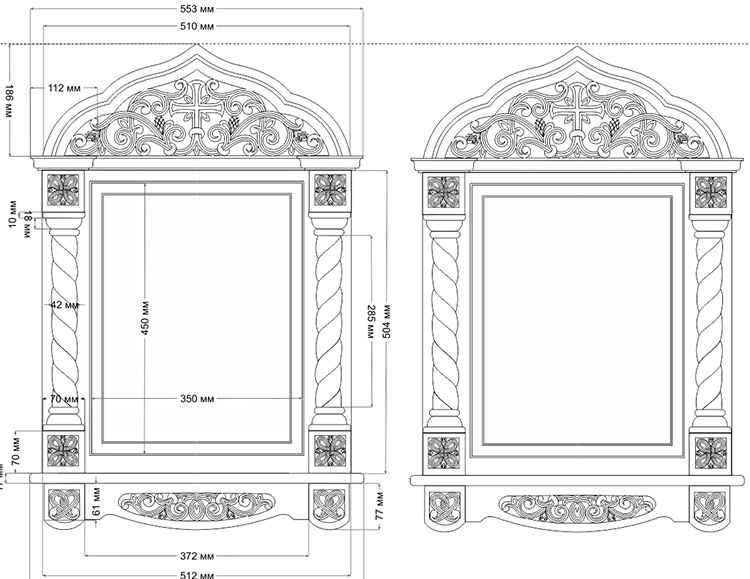

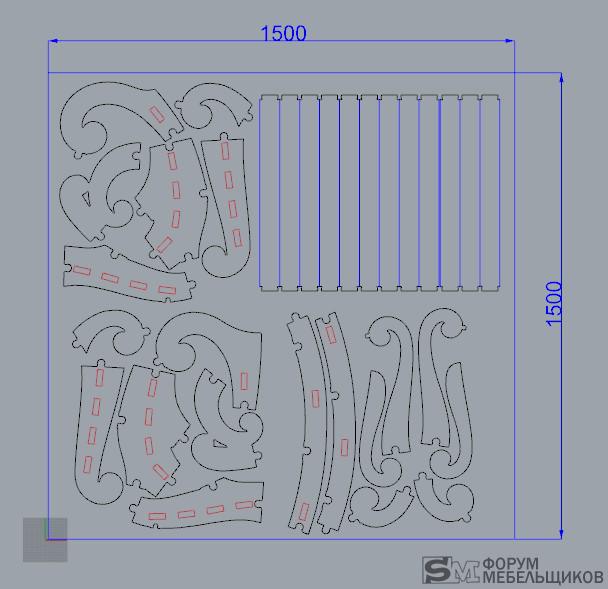

Изготовление рабочего стола

Рабочий стол ЧПУ станка должен быть ровным и обладать достаточной жесткостью. Его можно изготовить из толстой фанеры или МДФ.

Этапы изготовления стола:

- Вырезать основание стола из фанеры

- Усилить основание ребрами жесткости

- Просверлить отверстия для крепления заготовок

- Установить Т-образные пазы (опционально)

- Отшлифовать поверхность стола

Для точной обработки поверхность стола должна быть строго параллельна плоскости перемещения фрезы.

Монтаж электроники и проводка

Для управления станком потребуется установить электронные компоненты и выполнить проводку. Основные этапы:

- Закрепить контроллер ЧПУ в корпусе

- Установить драйверы шаговых двигателей

- Подключить шаговые двигатели к драйверам

- Подсоединить концевые выключатели

- Подключить шпиндель через реле

- Выполнить разводку проводов питания

Все соединения должны быть надежными, а провода защищены от повреждений. Рекомендуется использовать кабельные каналы.

Настройка программного обеспечения

Для управления самодельным ЧПУ станком можно использовать различное программное обеспечение:

- Mach3/Mach4 — популярное ПО для Windows

- LinuxCNC — бесплатная система на базе Linux

- GRBL — прошивка для Arduino-контроллеров

- Universal G-code Sender — программа для отправки G-кода

Выбор ПО зависит от используемого контроллера и личных предпочтений. Необходимо настроить параметры осей, концевых выключателей, acceleration и т.д.

Калибровка и тестирование станка

После сборки и настройки ПО необходимо выполнить калибровку станка:

- Настроить количество шагов на миллиметр для каждой оси

- Откалибровать концевые выключатели

- Настроить плавность и скорость перемещения

- Проверить точность позиционирования по всем осям

- Выполнить пробную обработку тестовой детали

При необходимости нужно внести корректировки в настройки и повторить калибровку. Только после успешного тестирования станок готов к работе.

ЧПУ фрезер из фанеры своими руками

ЧПУ станок из фанеры весьма прост в изготовлении, его можно собрать в любой домашней мастерской, а то и вовсе на кухне или балконе.

В этой статье мы поговорим о сборке самодельного ЧПУ станка из фанеры. Кстати, чертежи фанерного ЧПУ станка для самостоятельной сборки можно скачать здесь.

Фанера — это отличный материал для ЧПУ станка в домашнюю мастерскую. Она прочная и легко обрабатывается. Конечно, обрабатывать сталь с большим съемом за раз на фанерном ЧПУ не выйдет, для этого необходим мощный самодельный фрезер из профильных труб, но для деревообработки вполне хватит и жесткости рамы собранной из фанерных заготовок.

Самая распространенная толщина фанерного листа доступного на рынке — это 21 мм, производится так же 30 и 40 мм, но в продаже я их не встречал. 21 мм — этого вполне достаточно для возможностей домашней обработки. Те же китайские ЧПУ станки 3018 и им подобные, имеют гораздо меньшую жесткость конструкции.

Те же китайские ЧПУ станки 3018 и им подобные, имеют гораздо меньшую жесткость конструкции.

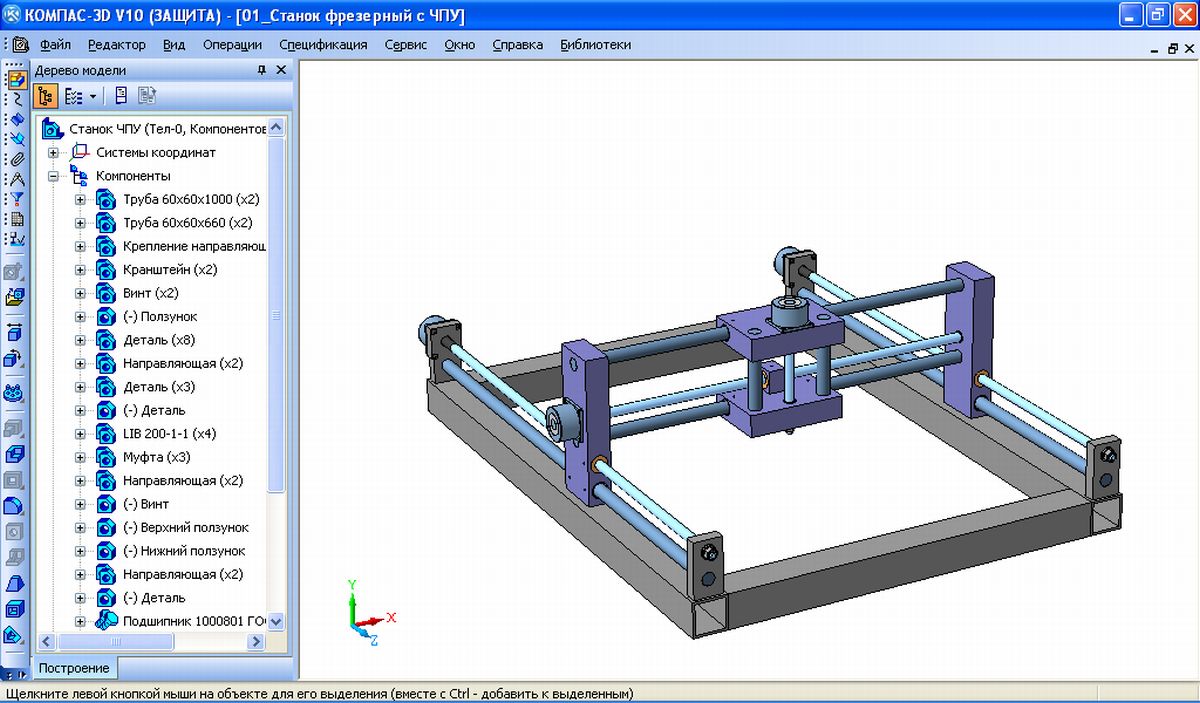

Прежде чем приступить к нарезке фанерных заготовок, необходимо заказать электронику и детали механики для сборки ЧПУ.

- Original 3018 CNC Control Board: http://rcmove.ru/vl4

- Nema 17 stepper motor (3x): http://rcmove.ru/vl5

- NEMA 17 42-Series Mounting Plate (2x): http://rcmove.ru/vl6

- Aluminum Alloy Coupling Bore 5×8 (3x): http://rcmove.ru/vl7

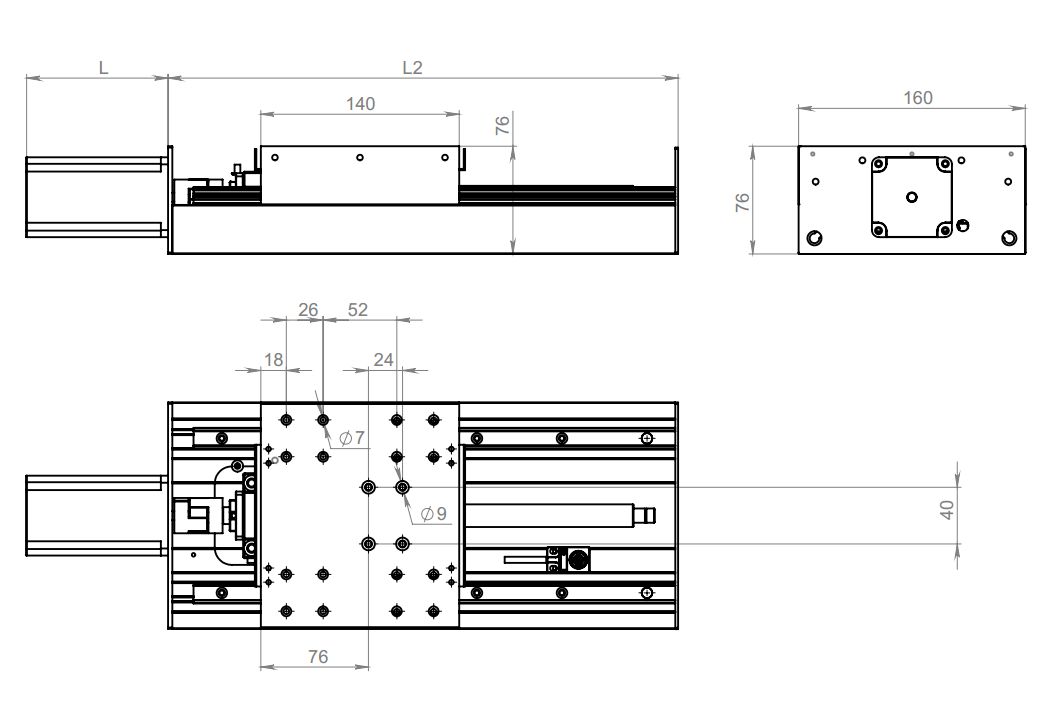

- SBR12 Linear Guide Rail (2x 600 mm, 2x 400 mm): http://rcmove.ru/vl8

- T8 Lead Screw — lead 4mm (1x 600 mm, 1x 400 mm, 1x 200 mm): http://rcmove.ru/vla

- T8 Nut for lead screw — lead 4mm (3x): http://rcmove.ru/vlb

Можно слегка уменьшить стоимость, поставив строительные шпильки вместо ходовых валов, но эта экономия того не стоит. Выигрыш в цене не велик, а вот точность хода — пострадает.

Выигрыш в цене не велик, а вот точность хода — пострадает.

Для изготовления заготовок ЧПУ станка из фанеры вам потребуется распильный станок или ручная дисковая пила. Можно резать и ручным или электрическим лобзиком, но ровность и четкость деталей тогда не гарантирована.

Правда и мелкие недочеты при изготовлении фанерных деталей простительны, основную нагрузку несут рельсовые направляющие, они прочные и ровные.

Для сверления отверстий воспользуйтесь стойкой для электродрели или сверлильным станком. Можно высверлить и вручную, но делать это придется аккуратно, соблюдая перпендикулярность отверстий.

Детали которые располагаются параллельно друг другу и имеют симметричные отверстия лучше сверлить наложив друг на друга, в этом случае вы сможете быть уверенным, что отверстия совпадают и не будет перекосов при сборке станка.

Единственная деталь которая имеет фигурную резку — это держатель оси Y. Она не очень большая и ее можно, при необходимости, выпилить с помощью обычного ручного лобзика.

Она не очень большая и ее можно, при необходимости, выпилить с помощью обычного ручного лобзика.

При сборке ЧПУ станка — главное обеспечить параллельность рельсовых направляющих, если не будет параллельности, то станок может заедать или пропускать шаги на двигателях.

Самым простым способом собрать без искажений является следующая последовательность: собираем ось Y, ставим продольные части, оси X, подгоняем к самому краю портал, приклеиваем поперечную часть, ждем пока склеится, перегоняем ось Y на противоположную сторону, приклеиваем вторую поперечную часть.

После склейки засверливаем отверстия и закручиваем в них шурупы. Такая последовательность позволяет избежать перекосов,помните, даже десятая доля миллиметра может привести к подклиниванию движения по ходовым рельсам!

Ось Z — самая простая часть в сборке самодельного ЧПУ станка из фанеры.

Ходовой винт должен вставляться в подшипник с зазором! Подшипник нужен только для поддержания ходового винта, что бы конец не болтался.

Если его зажимать жестко, то придется ловить сотые доли миллиметра параллельности винта рельсам. Гораздо проще когда есть зазор.

На ось Z крепится фанерная деталь для крепления шпинделя. В качестве шпинделя можно использовать что угодно — лазерный диод для резки и гравировки, дремель, колекторный шпиндель с регулятором оборотов или самодельный шпиндель с бесколлекторным мотором. Что именно установить — решайте сами исходя из своих задач.

Электроника крепится на задней части портала. Не лишним будет упаковать ее в коробочку для защиты от пыли и стружки которая будет образовываться в результате работы ЧПУ станка.

Стол для крепления деталей — это та же фанера. Пазы формируются с помощью ручного фрезера: сначала проходятся фрезой толщиной 6 мм, затем Т-образной фрезой делается паз для крепления головок болтов.

Так как электроника взята готовая от небольших ЧПУ станков, то и проблем с программным обеспечением не предвидится.

Можно использовать любое ПО поддерживающие GBRL платы управления.

После того, как станок закончен, можно начинать испытания, закрепляем на столе фанеру толщиной 10 мм (не забудьте подложить под нее «жертвенный слой», если обработка предполагает сквозную фрезеровку) и запускаем станок в работу.

Если все собрано без перекосов, то результат получится на отлично!

Внимание! Перед первым запуском требуется настройка электроники, как настроить электронику китайского ЧПУ станка можно прочитать в статье тут.

Все, станок завершен и готов к работе!

Посмотрите видео по сборке и использованию самодельного ЧПУ станка из фанеры.

Самодельный ЧПУ станок

Чертежи прочного фанерного ЧПУ станка

| Чертежи прочного фанерного ЧПУ станка |

| Чертежи ЧПУ станков |

Чертежи фанерного ЧПУ станка для сборки своими руками

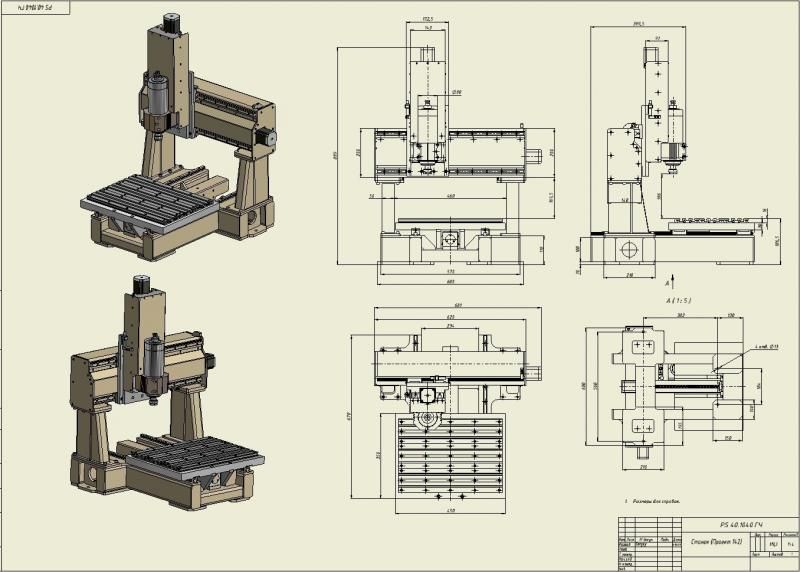

Исходники чертежей этого ЧПУ станка из фанеры растут из не безизвестного «ЧПУ станка Графа», на нашем сайте можно прочитать об этом станке и скачать его чертежи в статье Самодельный ЧПУ станок моделиста. Но, данные чертежи весьма сильно переработанны в сторону упрощения изготвления станка и увеличения его поперечной прочности. Факически от Графовских чертежей не осталось ни одной детали.

Фанера, как исходный материал для сборки ЧПУ станка была выбрана потому, что она весьма бюджетна и имеет достаточно высокую прочность, особенно если ее располагать с умом.

Да и изготовить такой самодельный ЧПУ фрезер можно с помощью лобзика и клея Момент-Столяр. Конечно, для нарезки лучше использовать другой ЧПУ — например заказать резку комплекта для сборки на стороне, но, если такой возможности нет, то детали вырезанные обычным лобзиком будут не хуже, да изготовление заготовок для сборки займет гораздо больше времени, но детали от этого хуже не станут.

Сборка фанерных деталей ведется на клею используя соделинение шип-паз. Это позволяет придать деталям большую прочность, чем сборка при помощи фурнитуры или на шурупах.

Как можно заметить из общих видов сборки и фотографий, нагруженные элементы конструкции ЧПУ станка собираются из 2-3 слоев фанеры и имеют дублирование дополнительной деталью-копией располагающейся рядом.

Такое расположение элементов конструкции самодельного ЧПУ станка позволет хорошо противостоять изгибающим нагрузкам.

Время сборки ЧПУ фрезера — около недели, если рабтать неспешно вечерами по паре часов. Основная задержка — ожидание полимеризации клея. Электроника для самодельного ЧПУ станка

MACh4 USB CNC контроллер с драйверами Чертежи самодельного ЧПУ фрезера из фанеры

Чертежи включают в себя деталировку, картинки по сборке частей ЧПУ станка и общие виды.

Обзор ЧПУ станков |

лучших фрезерных станков с ЧПУ с открытым исходным кодом: сборка своими руками [2023]

Фрезерные станки с ЧПУ считаются открытым исходным кодом, если их общая сборка, включая список деталей, стоимость, схемы и т. собственная сборка машин на заказ. Эти машины иногда также используют контроллеры ЧПУ и программное обеспечение с открытым исходным кодом.

В этой статье рассказывается о фрезерных станках с ЧПУ с открытым исходным кодом и рассматриваются лучшие маршрутизаторы с ЧПУ с открытым исходным кодом.

Что в этой статье?

- Что такое фрезерный станок с ЧПУ с открытым исходным кодом?

- Лучшие фрезерные станки с ЧПУ с открытым исходным кодом

- Часто задаваемые вопросы

MellowPine поддерживается считывателем. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Что такое фрезерный станок с ЧПУ с открытым исходным кодом?

Иногда вы можете найти идеально собранный фрезерный станок с ЧПУ от производителя, но присмотревшись, вы обнаружите, что в нем отсутствуют некоторые функции, необходимые для вашего приложения обработки.

С этой проблемой сталкиваются многие машинисты. Затем они вынуждены соглашаться на обновления ЧПУ от производителя и в конечном итоге тратят много денег на один станок.

Одним из решений этой проблемы является создание собственной машины. Поскольку все машинисты не инженеры, каждый не может построить машину с нуля.

Лучше всего подойдет фрезерный станок с ЧПУ с открытым исходным кодом. Это машины, созданные профессионалами с открытым исходным кодом, чтобы любой мог скопировать сборку.

Поскольку вы знаете свои потребности в обработке, вы можете настроить эти сборки в соответствии с вашими требованиями.

Учтите, что эти сборки будет непросто сделать. Если вы презираете сборку готового станка с ЧПУ, вам наверняка не понравится сборка фрезерного станка с ЧПУ из открытого исходного кода.

Создание фрезерного станка с ЧПУ из открытого исходного кода — долгий процесс, и вам придется потратить много времени на исследования, взлом и исправление вещей.

Так же, как и маршрутизаторы с ЧПУ с открытым исходным кодом, вы также можете найти программное обеспечение для ЧПУ с открытым исходным кодом для управления вашими станками с ЧПУ.

Лучшие фрезерные станки с ЧПУ с открытым исходным кодом в 2023 году

| Фрезерный станок с ЧПУ с открытым исходным кодом | Сборка | |

|---|---|---|

| 1. | OpenBuilds | Проверка |

| 2. | Маслоу | Проверить |

| 3. | BuildYourCNC | Проверить |

| 4. | IndyMill | Чек |

5. | RS-CNC | Чек | 900 50

| 6. | Фрезерные станки с ЧПУ «Меканика» | Чек |

| 7. | Станки с ЧПУ Joe’s | Чек |

1. Фрезерные станки с ЧПУ OpenBuilds — лучшие в целом открытые Фрезерный станок с ЧПУ

OpenBuilds является лидером в области ЧПУ с открытым исходным кодом. конструкции. OpenBuilds — это нью-йоркская компания CNC, которая сделала свои аппаратные и программные продукты открытыми.

Это проект сообщества, и они создают продукты с помощью краудфандинга.

LEAD CNC и C-Beam — их серии фрезерных станков с ЧПУ. Среди них большую популярность имеют станки LEAD CNC.

OpenBuilds LEAD 1010 Фрезерование хвойных пород с ЧПУ (Источник: OpenBuilds)Все эти станки сделаны с открытым исходным кодом, и вы можете скачать список деталей с их веб-сайта.

Фрезерные станки LEAD с ЧПУ и C-Beam лучше всего подходят для работы с литым акрилом, деревом и цветными металлами, такими как алюминий, бронза и т. д. настроить его дальше, вы также можете получить эти машины непосредственно от них.

д. настроить его дальше, вы также можете получить эти машины непосредственно от них.

Вы также можете ознакомиться с некоторыми идеями сборки, предложенными сообществом, на веб-сайте OpenBuilds.

Openbuilds также имеет свой собственный контроллер ЧПУ, программное обеспечение и другие аксессуары, которые находятся под лицензией с открытым исходным кодом.

Если вы ищете большое сообщество для взаимодействия, чтения подробной документации и вдохновения множеством творческих сборок машин, вам обязательно нужно добавить Openbuilds в свой список.

Проверить станки OpenBuilds

2. Maslow

Завершено Maslow CNC buildСтанки с ЧПУ Maslow являются результатом коллективного сотрудничества большого сообщества.

Все идеи по сборке станков в рамках Maslow CNC сделаны с открытым исходным кодом, и многие производители используют эти ресурсы с открытым исходным кодом для создания и продажи своих собственных комплектов Maslow CNC.

Большой формат и уникальная конструкция выделяют фрезерные станки с ЧПУ Maslow среди других фрезерных станков с ЧПУ.

Позволяет работать с листовыми заготовками 4х8. Оригинальный комплект Маслоу от MakerMade – популярный выбор среди многих машинистов.

Их последняя модель — Маслоу М2. Он построен, чтобы преодолеть недостатки передовой модели.

Рама Маслоу остается сбоку под углом, а салазки в сборе удерживаются на доске под действием силы тяжести.

Если салазки в сборе имеют недостаточный вес, это может привести к неточности позиционирования фрезера, что приведет к неравномерному резу. Тогда вам придется добавить больше веса, чтобы стабилизировать его.

В конструкции трансмиссии Маслоу используются цепи, звездочки и двигатели постоянного тока для перемещения узла салазок через станину по осям X и Y.

Передача по оси Z работает с использованием механизма ходового винта. Чтобы обеспечить плавный ход по оси Z, на салазках установлены линейные направляющие для лучшей поддержки.

Если вы планируете создавать все с нуля, посетите страницу Maslow CNC на GitHub. В нем есть все файлы дизайна, информация о схемах, прошивка и управляющее программное обеспечение.

В нем есть все файлы дизайна, информация о схемах, прошивка и управляющее программное обеспечение.

Посетите Maslow

3. BuildYourCNC

3D-представление фрезерного станка с ЧПУ Fabricator Pro от BuildYourCNC (Источник: BuildYourCNC)BuildYourCNC занимается сборкой станков с ЧПУ своими руками и продажей этих чертежей любителям.

Их чертежи фрезерных станков с ЧПУ доступны в настраиваемых размерах с возможностью включения лазерного модуля и 4-й оси.

Если вам нужен индивидуальный фрезерный станок с ЧПУ, но вы не хотите собирать его самостоятельно, BuildYourCNC создаст его для вас в соответствии с вашими требованиями.

Покупка чертежей намного дешевле. Они предоставят планы в виде 40-50-страничного документа размером 24 x 36 дюймов.

Содержит информацию о необходимых строительных материалах в целом и узлах, чертежи, разрезные листы, электрические схемы, инструкции по сборке и т. д.

Детали на разрезанных листах расположены в масштабе 1×1. Таким образом, вы можете положить листы поверх материала, чтобы вырезать его.

Таким образом, вы можете положить листы поверх материала, чтобы вырезать его.

На нем также очень подробно показаны кабельные и проводные трассы. Они имеют цветовую маркировку для легкой идентификации.

Планы сборки фрезерного станка с ЧПУ от BuildYourCNC предназначены для всех, кто хочет построить свой собственный станок с профессиональным подходом.

Это также отличный вариант для образовательных приложений, чтобы освоить мехатронику и структурные системы машин.

Посетите сайт BuildYourCNC

4. IndyMill

Фрезерный станок с ЧПУ IndyMill (Источник: Indystry)IndyMill — популярный фрезерный станок с ЧПУ с открытым исходным кодом, разработанный Никодемом Бартником в рамках его инициативы Indystry.CC.

Он перечислил все важные сведения о машине в списке деталей, инструкциях по сборке, файлах дизайна DXF и STL, видео, изображениях и т. д.

Некоторые детали необходимо изготовить на 3D-принтере. Если у вас нет доступа к 3D-принтеру, вы можете купить детали, напечатанные на 3D-принтере, в IndystryCC.

Он также перечислил некоторые функции, такие как крышки шарико-винтовой передачи, аварийный выключатель, концевой выключатель, пылезащитный башмак шпинделя и мощный двигатель шпинделя в качестве обновлений. Таким образом, базовый дизайн предназначен для будущих обновлений.

IndyMill использует специально созданный шилд Arduino CNC под названием IndyShield. Если вам удобно работать с печатными платами, вы можете загрузить файл печатной платы и самостоятельно сделать копию IndyShield.

Чтобы завершить сборку печатной платы, вам необходимо собрать ее с такими компонентами, как винтовые клеммы, разъемы 12C и т. д. Подробная информация о деталях и инструкции по сборке представлены на веб-сайте.

Посетите Indystry.CC

5. RS-CNC

Маршрутизатор RS-CNC (Источник: MakerFr)RS-CNC — это фрезерный станок с ЧПУ с открытым исходным кодом от MakerFr. Это модернизированная версия их предыдущей модели R-CNC.

Машину можно построить из металлических рам и других деталей, которые можно распечатать на 3D-принтере. RS-CNC32 — более новая модель с более совершенной электроникой.

RS-CNC32 — более новая модель с более совершенной электроникой.

Он поддерживает 4 оси, имеет подключение к WiFi, и вы можете управлять машиной в автономном режиме с помощью сенсорного TFT-экрана.

Интересно, что вы можете собрать эту новую модель менее чем за 600 долларов, что сравнительно дешевле, чем покупка готовой машины с аналогичной конфигурацией.

Если вашему приложению не требуются эти функции, вы можете дополнительно сократить расходы примерно на 150 долларов.

Вы можете связаться с сообществом через форум на их веб-сайте для получения технической поддержки по сборке.

Компания MakerFr разместила на своем веб-сайте подробную информацию о списке деталей, процессе сборки, принципиальных схемах, настройке прошивки и т. д., чтобы максимально упростить процесс сборки.

Посетите MakerFr

6. Фрезерные станки с ЧПУ Mekanika

Фрезерный станок с ЧПУ Mekanika (Источник: Mekanika) Mekanika — бельгийский производитель станков с ЧПУ. Они сделали все свои продукты с открытым исходным кодом. Это включает в себя фрезерный станок с ЧПУ Mekanika Evo и фрезерный станок с ЧПУ Mekanika Pro.

Они сделали все свои продукты с открытым исходным кодом. Это включает в себя фрезерный станок с ЧПУ Mekanika Evo и фрезерный станок с ЧПУ Mekanika Pro.

Вы можете проверить эти проекты на сайте Wikifactory. Оттуда вы можете загрузить файлы САПР, принципиальные схемы, файлы программного обеспечения, списки деталей, таблицы сметной стоимости и т. д.

Обе эти машины имеют жесткую конструкцию с алюминиевыми рамами и стальными пластинами. В них также находится контроллер на базе Raspberry Pi.

Что касается возможности подключения, в конструкции используются варианты WiFi, Bluetooth и Ethernet. Станки будут работать с управляющим программным обеспечением PlanetCNC.

Если вам нравится сборка машины по умолчанию и вы не хотите ее дополнительно настраивать, вы также можете получить машину напрямую от Меканики, не собирая все самостоятельно.

Интересно Меканика предоставляет 5-летнюю гарантию на купленные у них станки.

Посетите Меканику

7.

Станки с ЧПУ Джо Станки с ЧПУ Джо

Станки с ЧПУ Джо Станки с ЧПУ ДжоДжо выступил с инициативой создания ЧПУ Джо в качестве форума, на котором производители могли бы взаимодействовать и творить.

Это закрытый форум только для членов. Вы можете присоединиться к нему, купив план для любой их машины.

Как только вы получите доступ, вы сможете просматривать планы для других машин и загружать множество файлов дизайна.

Joe’s CNC Forum уделяет основное внимание своим станкам. Evo — их самый популярный фрезерный станок с ЧПУ. Hybrid 4×4 и Titan — это другие сборки фрезерных станков с ЧПУ, которые у них есть.

В дополнение к чертежам они также предлагают наборы, такие как направляющие оси Z и наборы кареток осей XY, которые помогут вам легко создавать детали машин.

Если вы любите много читать о станках с ЧПУ и общаться с сообществом, имеющим схожие интересы, вы можете попробовать Joy’s CNC.

Поскольку у них есть специальный форум с обширной информацией об их машинах, я предлагаю вам сначала проверить их машины. Если вам нравится то, что вы видите, вы можете купить план сборки.

Если вам нравится то, что вы видите, вы можете купить план сборки.

Посетите Joe’s CNC

Часто задаваемые вопросы (FAQ)

Сколько стоит самодельный фрезерный станок с ЧПУ?

Стоимость фрезерного станка с ЧПУ «сделай сам» зависит от различных факторов, таких как рабочая зона, шпиндель, линейные приводы, контроллер и т. д. Как правило, фрезерный станок с ЧПУ начального уровня может стоить от 200 до 10 000 долларов в зависимости от ваша установка. Ориентировочная цена простого фрезерного станка с ЧПУ «сделай сам» с 3-осевой настройкой составляет 500 долларов.

Дешевле построить или купить фрезерный станок с ЧПУ? Как лучше?

Создать фрезерный станок с ЧПУ дешевле, чем купить его. При самостоятельной сборке фрезерного станка с ЧПУ вы можете потратить деньги с пользой, выбрав только те детали и функции, которые вам нужны для резки. Кроме того, вы будете иметь больше возможностей для получения запасных частей, чтобы ваша машина продолжала работать. Готовые фрезерные станки с ЧПУ могут иметь дополнительные функции, которые вы никогда не используете, это увеличивает цену. Кроме того, вам придется зависеть от производителя запасных частей.

Готовые фрезерные станки с ЧПУ могут иметь дополнительные функции, которые вы никогда не используете, это увеличивает цену. Кроме того, вам придется зависеть от производителя запасных частей.

Может ли фрезерный станок с ЧПУ окупить себя?

Да, фрезерный станок с ЧПУ может окупить себя, если правильно его использовать. Создавайте креативные и требовательные продукты и продавайте их по конкурентной цене. Как только вы получите достаточный доход, попробуйте увеличить количество, это поможет вам получить большую прибыль от дохода.

Рабочая станция с ЧПУ Maker | Популярные Деревообработка

Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.

Аккуратно «раскладывая» детали, можно эффективно использовать лист фанеры.

Создайте современный верстак с помощью цифровых деревообрабатывающих инструментов

Обзор рабочей станции Maker • Сборка верха • Сборка основания • Мебель и аксессуары • Инструкции по ЧПУ

Если вы пользователь ЧПУ и хотели бы построить рабочую станцию Maker , эта статья для вас. Поскольку ЧПУ бывают самых разных размеров, возможностей и форм, я рассмотрю три различных подхода к рабочей станции как к проекту ЧПУ: если вы используете большой ЧПУ, способный резать основные детали, если у вас есть меньший по размеру ЧПУ настольного класса или ручной ЧПУ Shaper Origin.

Поскольку ЧПУ бывают самых разных размеров, возможностей и форм, я рассмотрю три различных подхода к рабочей станции как к проекту ЧПУ: если вы используете большой ЧПУ, способный резать основные детали, если у вас есть меньший по размеру ЧПУ настольного класса или ручной ЧПУ Shaper Origin.

В предыдущих статьях о рабочей станции Maker я подчеркивал, что для создания рабочей станции Maker требуется высокая точность. Рабочая станция, аксессуары, база и вся система рабочего места зависят от точности. Для большинства читателей Popular Woodworking гибридный процесс, основанный на шаблонах с ЧПУ и новой направляющей для сверления, работает хорошо. Но есть более быстрый и точный способ построить рабочую станцию Maker. И это, конечно же, использование ЧПУ для изготовления всех деталей.

Во-первых, если вы работаете с цифровыми столярными изделиями, давайте избавимся от «очевидного». Да, по сравнению с методом шаблона / направляющей для сверления с ЧПУ, описанным в предыдущих печатных и онлайн-статьях, создание рабочей станции с ЧПУ выполняется быстрее и точнее. Далее, при условии, что вы хорошо владеете цифровыми инструментами и умеете программировать свои операции с ЧПУ, поскольку он полностью сделан из фанеры, это простой проект. Итак, приступим.

Далее, при условии, что вы хорошо владеете цифровыми инструментами и умеете программировать свои операции с ЧПУ, поскольку он полностью сделан из фанеры, это простой проект. Итак, приступим.

Не обычная доска для добычи. Я использую специальные доски для отвалов или специальные доски для отвалов, установленные на моей станине с ЧПУ, для сквозных разрезов на плоских материалах. Для резки фанеры из балтийской березы и МДФ я разработал 3-панельную доску общего назначения, которая фиксируется на станине и добавляет положения установочных штифтов и прижимных Т-образных гаек для фиксации материалов, которые я разрезаю. Имеются ряды 1/2-дюймовых отверстий для жестких нейлоновых дюбелей для выравнивания и обработки квадратной заготовки. Ряды оптимизированы с помощью удобных точек крепления и прижимов для ширины фанеры, которую я часто обрабатываю. Я даже разработал низкопрофильные зажимы, напечатанные на 3D-принтере, специально для приспособления. Эта система обеспечивает очень быстрое выравнивание, настройку, регистрацию, удержание и переналадку. После того, как отваленная доска порвалась из-за многократного использования, я использую шлифовальную насадку для повторного выравнивания для второго акта. Как только МДФ нужно заменить, я вытаскиваю Т-образные гайки, обрабатываю новые доски и начинаю все сначала. Почему 3 панели? Что ж, меньшими панелями легче маневрировать, хранить и менее расточительно, чем выбрасывать одну большую доску для отвалов, когда разорвана только одна область. У меня также есть несколько других небольших и специализированных приспособлений для отвалов/удерживающих приспособлений для конкретных задач. Если некоторые из этих идей для установки кровати и доски для мусора кажутся немного знакомыми, они должны быть. Многие из этих концепций повторяются в рабочей станции Maker.

После того, как отваленная доска порвалась из-за многократного использования, я использую шлифовальную насадку для повторного выравнивания для второго акта. Как только МДФ нужно заменить, я вытаскиваю Т-образные гайки, обрабатываю новые доски и начинаю все сначала. Почему 3 панели? Что ж, меньшими панелями легче маневрировать, хранить и менее расточительно, чем выбрасывать одну большую доску для отвалов, когда разорвана только одна область. У меня также есть несколько других небольших и специализированных приспособлений для отвалов/удерживающих приспособлений для конкретных задач. Если некоторые из этих идей для установки кровати и доски для мусора кажутся немного знакомыми, они должны быть. Многие из этих концепций повторяются в рабочей станции Maker.

Основы проекта с ЧПУ

Спойлборды

Мои станины с ЧПУ разработаны с системами позиционирования и регистрации, которые обрабатываются самим ЧПУ. Это дает мне предсказуемую точность при позиционировании заготовки на станине для обработки. При резке фанеры и МДФ у меня есть модульная установка отвалочной доски с механически обработанными предварительными положениями и встроенными прижимами. Думайте об этом как о полуиндивидуальном приспособлении, оптимизированном для узкого круга задач. По сути, установка отвалочной доски — это имитация моей станины с ЧПУ, которая оптимизирована для удержания фанеры. В результате мои процессы резки листа и настройки стали быстрыми и простыми.

При резке фанеры и МДФ у меня есть модульная установка отвалочной доски с механически обработанными предварительными положениями и встроенными прижимами. Думайте об этом как о полуиндивидуальном приспособлении, оптимизированном для узкого круга задач. По сути, установка отвалочной доски — это имитация моей станины с ЧПУ, которая оптимизирована для удержания фанеры. В результате мои процессы резки листа и настройки стали быстрыми и простыми.

Для резки фанеры в этом проекте я предлагаю спиральные сверла диаметром .250″ с двумя канавками. Прежде чем программировать ЧПУ, убедитесь, что вы измерили свои фрезы микрометром или цифровым штангенциркулем. То есть геометрия резцов у твердосплавных спиральных долот и фрез, предназначенных для резки дерева, часто одинакова. Высококачественные твердосплавные биты легко доступны. Когда дело доходит до покупки небольших битов/фрез, которые легко ломаются или быстро изнашиваются, я ищу лучшую цену на проверенных брендах и покупаю сразу несколько.

Для рабочей станции изготовителя я предлагаю двухлезвийную спиральную насадку 1/4 дюйма (0,250 дюйма) или компрессионную насадку с длиной резания 1 дюйм. Этот бит вырежет все части проекта, отверстия и карманы на рабочей станции. Звучит достаточно просто. Теперь немного о реальности ЧПУ: я никогда не видел сверло диаметром 0,250 дюйма, которое приближалось бы к заявленному размеру при измерении с помощью микрометра или цифровых штангенциркулей. Измеренные 0,250-дюймовые мельницы варьируются от 0,240 до 0,245 и более. И они сильно различаются. Для такого проекта, как рабочая станция, которая включает в себя множество критически важных внутренних профилей (3/4-дюймовые собачьи отверстия, карманы в боковых пластинах и т. д.), разница между измеренным и рекламируемым размером фрезы имеет большое значение.

В этом проекте очень важно, чтобы вы измеряли свои биты 0,250 дюйма. Подключайте эту информацию при программировании CAM-процедур вашего ЧПУ и запускайте тесты, прежде чем продолжить. Если вы не сделаете этого шага, вы обнаружите, что ваши собачьи отверстия слишком малы, слишком узки и не подходят для .75-дюймовых собачек, а боковые крепления не подходят. Если вы используете ЧПУ, вы взяли на себя обязательство в мире точности. Без обмана. Измерьте, измерьте, измерьте свои биты!

Если вы не сделаете этого шага, вы обнаружите, что ваши собачьи отверстия слишком малы, слишком узки и не подходят для .75-дюймовых собачек, а боковые крепления не подходят. Если вы используете ЧПУ, вы взяли на себя обязательство в мире точности. Без обмана. Измерьте, измерьте, измерьте свои биты!

Скорость фрезерования и глубина резания

Когда дело доходит до скорости резки, ЧПУ и рабочие процессы у всех разные, поэтому трудно сказать что-то конкретное. На уроках цифровой деревообработки я обнаружил, что многие ученики пытаются фрезеровать фанеру из балтийской березы слишком быстро для получения чистого реза или выходят за рамки возможностей их станков или размеров и типов фрез, которые они используют. Существуют различные таблицы и калькуляторы для планирования скорости подачи, но опыт и знакомство с вашим ЧПУ, используемыми битами и материалами, которые вы режете, важнее.

Моя философия — чистота Резка фанеры из балтийской березы — это больше, чем предельная скорость. Глубина реза также является важным фактором. Подумайте о том, чтобы вырезать отверстия для собачек из фанеры BB диаметром 3/4 дюйма сверлом 1/’4 дюйма за три прохода/уровня 0,26 дюйма. Эта стратегия уровней работает особенно хорошо, если вы используете биты сжатия, поскольку она оставит верхний слой чистым. Как всегда, пока вы не наберете все необходимое, сначала запустите тесты.

Глубина реза также является важным фактором. Подумайте о том, чтобы вырезать отверстия для собачек из фанеры BB диаметром 3/4 дюйма сверлом 1/’4 дюйма за три прохода/уровня 0,26 дюйма. Эта стратегия уровней работает особенно хорошо, если вы используете биты сжатия, поскольку она оставит верхний слой чистым. Как всегда, пока вы не наберете все необходимое, сначала запустите тесты.

Сначала настройте ЧПУ

Какими бы точными ни были ЧПУ, отдельные станки и настройки могут различаться. Поскольку точность больших машин по длине их грядок находится в диапазоне 0,002–0,007 дюйма, рекомендуется перед началом работы проверить и настроить машину на точность, прямоугольность и выровнять отваленную доску. Чтобы убедиться, что три верхних слоя рабочей станции выровнены, обрабатывайте каждый слой в одном направлении. Большие и маленькие ЧПУ довольно точны, но не идеальны. Запутайтесь и поверните или переверните один из слоев, и даже если они работают на ваших чертежах, вы можете обнаружить, что собачьи отверстия не совпадают после обработки. Наклейте слои: верхний, средний, нижний с обеих сторон и укажите направление разреза. См. основную статью для дальнейшего объяснения.

Наклейте слои: верхний, средний, нижний с обеих сторон и укажите направление разреза. См. основную статью для дальнейшего объяснения.

ЧПУ размером 6 футов или больше упрощает обработку рабочей станции Maker.

Файлы рабочей станции Maker

Ключи от замка. Чтобы создать рабочую станцию Maker с ЧПУ, вам нужно начать с файлов САПР. В широком смысле это означает доступ к файлам DXF. Итак, где взять файлы? Файлы рабочей станции и верхней пластины/шаблона Worx доступны бесплатно на моем сайте по адресу woodworking.digital. Хотя вы, возможно, сможете создать что-то самостоятельно, помните, что это законченный проект системы рабочего места с большим количеством тонких деталей, встроенных в течение многих лет разработки. Использование файлов, разработанных для проекта, является лучшим решением, если вы используете ЧПУ для обработки рабочей станции Maker. Хотя файлы рабочей станции не бесплатны, они доступны по небольшой цене. Полный набор Maker Workstation включает в себя файлы для ЧПУ-обработки верхней части Maker Workstation, основания системы, а также мебели, модулей и аксессуаров рабочей станции, доступных на сайте woodworking. digital.

digital.

Поскольку обработка с ЧПУ более точна, чем другие методы деревообработки, мне нравится пользоваться этим преимуществом везде и всегда, когда это возможно, добавляя дополнительные детали и точность, когда и где это необходимо. Это то, что я сделал при создании файлов рабочей станции, готовых к ЧПУ.

Например, отверстия в пластинах подрамника в основании увеличены, чтобы упростить вставку и удаление 5/8-дюймовых дюбелей для подвешивания мебели для рабочих мест. Та же идея для ряда отверстий в вертикальных панелях, зажатых между внутренней и внешней ножками. Эти и другие детали облегчают установку, снятие и хранение верстачных упоров и других принадлежностей

Поскольку используется ЧПУ, большие отверстия, окружающие прижимные отверстия, предназначены для зенкования Т-образных гаек для более аккуратного вида. Кстати, я вырезал их глубиной 0,0625 дюйма. Обратите внимание, что эти зенковки расположены в нижней части среднего слоя и в верхней части нижнего слоя. Используйте направляющие слоев и метки синей ленты вверху и внизу каждого слоя, чтобы следить за тем, какая функция куда идет.

Используйте направляющие слоев и метки синей ленты вверху и внизу каждого слоя, чтобы следить за тем, какая функция куда идет.

Создание рабочей станции с использованием большого ЧПУ

Как и следовало ожидать, рабочая станция — идеальный проект для большого ЧПУ. Большой, шириной не менее 32 дюймов и длиной 72 дюйма, с мощными шаговыми двигателями или серводвигателями и мощным шпинделем. Подумайте о станковых ЧПУ магазинного уровня. Вакуумная фиксация панели действительно ускоряет работу, если она у вас есть. После первых испытаний на точность, чтобы убедиться, что все подходит, прежде чем приступить к работе (измерьте эти 0,250-дюймовые биты!) 3-слойная 72-дюймовая рабочая станция производителя, системная база и полный набор принадлежностей могут быть обработаны в течение нескольких часов. Если вы изготавливаете ламинированные вертикальные планки и блоки во время работы ЧПУ, а также подготавливаете и шлифуете основные детали по мере их выхода, рабочее место производителя можно построить очень быстро.

На самом деле больше нечего добавить относительно использования большого ЧПУ в этом проекте, кроме как еще раз предупредить о слишком быстрой обработке, маркировке деталей, обработке всех трех слоев в одном направлении, использовании выступов или перемычек для фиксации деталей во время обработки, настройки. ваш ЧПУ в первую очередь и всегда измеряйте свои биты, прежде чем начать.

Даже ЧПУ настольного класса, такое как Shapeoko XL с рабочей зоной 16″ x 32″, может обрабатывать рабочую станцию Maker размером 24″ x 72″

Использование небольшого ЧПУ для сборки рабочей станции Maker

Если вы точно совместите длинную заготовку, вы сможете обрабатывать большой проект, делая небольшие шаги. В качестве альтернативы вы можете использовать гибридный подход и использовать небольшой ЧПУ для обработки шаблона и следовать либо методу сверления, либо методу смещения фрезера, описанному в статье, для создания верхних слоев.

У меня есть настольный ЧПУ Shapeoko XL. Площадь резки составляет около 16 x 32 дюймов. Если вы используете другой небольшой ЧПУ аналогичного размера, ваш пробег может варьироваться в зависимости от используемого вами станка. Хотя длина станины может быть разной, есть много машин, которые могут резать 24 дюйма. Принципы процесса, которые я использовал, те же самые. Если ваш ЧПУ еще меньше, скажем, 18 дюймов, вы можете сделать шаблон из двух частей и использовать ключи-бабочки, чтобы выровнять и соединить две половины вместе.

Площадь резки составляет около 16 x 32 дюймов. Если вы используете другой небольшой ЧПУ аналогичного размера, ваш пробег может варьироваться в зависимости от используемого вами станка. Хотя длина станины может быть разной, есть много машин, которые могут резать 24 дюйма. Принципы процесса, которые я использовал, те же самые. Если ваш ЧПУ еще меньше, скажем, 18 дюймов, вы можете сделать шаблон из двух частей и использовать ключи-бабочки, чтобы выровнять и соединить две половины вместе.

Специальная установка для отваливания/выравнивания/прижима – лучший способ обработки больших деталей Maker Workstation на небольшом ЧПУ. Эта доска для отвалов представляет собой просто кусок МДФ 3/4″, зарегистрированный и прикрепленный к стандартной доске из МДФ на стандартном Shapeoko XL. Хотя это выглядит достаточно просто, здесь много деталей. Обратите внимание, что маленькие отверстия по краям предназначены для Т-образных гаек, которые находятся в отверстиях металлической рамы Shapeoko. Слот слева предназначен для полос 1/2″ МДФ, используемых для выравнивания шаблонов и слоев рабочей станции. Большие 3/4-дюймовые отверстия снаружи, просверленные глубоко в доске для отвала, используются для регистрации слоев рабочей станции, когда они гусеницами прокладывают себе путь через машину. Основная цель разработки заключалась в том, чтобы небольшие ЧПУ (шириной 24 дюйма и более) могли обрабатывать современную систему верстака длиной 72 дюйма x 24 дюйма. Добавив точки совмещения, вы могли бы даже обрабатывать базовые детали Maker Workstation System размером 30-3/8″ x 66″ на основании размером 2 фута x 4 фута, 85 фунтов настольного класса Shapeoko XL. Да, вы можете построить полноценный полноразмерный современный верстак на небольшом ЧПУ.

Большие 3/4-дюймовые отверстия снаружи, просверленные глубоко в доске для отвала, используются для регистрации слоев рабочей станции, когда они гусеницами прокладывают себе путь через машину. Основная цель разработки заключалась в том, чтобы небольшие ЧПУ (шириной 24 дюйма и более) могли обрабатывать современную систему верстака длиной 72 дюйма x 24 дюйма. Добавив точки совмещения, вы могли бы даже обрабатывать базовые детали Maker Workstation System размером 30-3/8″ x 66″ на основании размером 2 фута x 4 фута, 85 фунтов настольного класса Shapeoko XL. Да, вы можете построить полноценный полноразмерный современный верстак на небольшом ЧПУ.

Вот доска для добычи на месте и готова к работе. Обратите внимание на зажимы, готовые удерживать фанеру, когда она проходит через ЧПУ, и стопку дерева и МДФ перед станком, чтобы стабилизировать выступающую обрабатываемую часть.

Я вырезаю верхнюю пластину/стек Worx размером 23″ x 23″. Это позиция ОДНА для фрезерования первых 4 рядов собачьих отверстий.

Верхняя пластина перемещается вперед в положение ДВА. Последний ряд собачьих отверстий был перемещен в положение первого ряда собачьих отверстий ONE и зафиксирован с помощью плотно прилегающих собачек 3/4″, выровнен и выровнен по одному краю полосами из МДФ 1/2″ и закреплен зажимами. Выступающий конец пластины опирается на стопку МДФ той же высоты, что и отвалочная доска ЧПУ.

Большой проект. Маленький ЧПУ. Посвятите доску трофеев.

Поскольку портал Shapeoko шириной 32 дюйма перемещается вдоль короткой оси, у меня достаточно места для резки слоев или шаблонов рабочей станции шириной 24 дюйма. Чтобы обработать длину слоя, он делает шесть разрезов, чтобы пройти через 72-дюймовую длину в движении, подобном гусенице. Это означает 16-дюймовые прыжки, перемещайте слой вперед и перемещайте его на доску для добычи / регистрации и плотно скамьи для каждого шага. Звучит сложно, но это не так.

Файл DXF для обработки проходного спойлера для проекта Maker Workstation предоставляется бесплатно.

Если у вас более длинная машина, скажем, более длинная Shapeoko XXL или другая 36- или 48-дюймовая ЧПУ, отрегулируйте позиции регистрации для меньшего количества прыжков и соответственно добавьте собачьи отверстия.

Когда я оказываюсь в ситуации, когда мне нужна высокая точность и нужно переместить заготовку, я часто устанавливаю специальное приспособление для отвалочной доски. Поскольку требуется небольшая инженерная работа и работа с САПР, пока я этим занимаюсь, я обычно добавляю встроенные прижимы, способ выравнивания заготовки и метод регистрации и повторного прикрепления зажимного приспособления к станине. Это именно то, что я сделал для приспособления для рабочей станции, которое я использовал для Shapeoko XL.

Этот спойлборд/приспособление отлично подходит для рабочей станции Maker, но благодаря добавлению новых точек совмещения он также отлично работает для любого проекта шириной 24 дюйма или около того, который вы можете придумать.

Вот ссылка на бесплатный файл DXF , используемый для обработки специальной доски Maker Workstation для отвалов на Shapeoko XL. Если у вас большая модель XXL, измените размеры, добавив длину и количество рядов, чтобы получить больше собачьих отверстий. Если у вас есть другой небольшой ЧПУ, используйте файл и идеи в качестве отправной точки для создания собственной сквозной доски. Сквозной шаблон также отлично подойдет для других сквозных проектов шириной 24 дюйма или около того на Shapeoko XL.

Если у вас большая модель XXL, измените размеры, добавив длину и количество рядов, чтобы получить больше собачьих отверстий. Если у вас есть другой небольшой ЧПУ, используйте файл и идеи в качестве отправной точки для создания собственной сквозной доски. Сквозной шаблон также отлично подойдет для других сквозных проектов шириной 24 дюйма или около того на Shapeoko XL.

Сначала я временно прикрепляю заготовку отваленной доски к станине из МДФ. Работая снизу вверх, я просверливаю отверстия на станке ЧПУ и использую стальные штифты диаметром 0,250 дюйма, чтобы совместить приспособление с станиной Shapeoko. Таким образом, я могу позже установить и снова прикрепить приспособление. Затем я обрабатываю с ЧПУ точки крепления кондуктора через кондуктор и станину ЧПУ. После того, как я добавляю Т-образные гайки и другое оборудование снизу, чтобы прочно удерживать зажимное приспособление на станине с ЧПУ, я обрабатываю другие элементы зажимного приспособления в доске для выравнивания и совмещения точек.

Я добавляю положение регистрации детали напоследок, потому что хочу обрабатывать их одновременно с вырезанием фактической первой детали. Таким образом, вы получите идеальное соответствие между деталью и приспособлением. В этом проекте все, что вам нужно сделать, это обработать две позиции собачьей выемки, расположенные ближе всего к краю машины, достаточно глубоко, чтобы частично войти в доску для отвала. Например, отрежьте 1-1/4 дюйма вместо глубины 3/4 дюйма фанеры. Теперь у вас есть точный способ изменить положение вашего слоя или шаблона, когда он проходит через ЧПУ. Просто переместите последний ряд отверстий для собак вперед к первому из отверстий для собак. Совместите с шаблоном, совместите с доской для отвала с помощью двух плотно прилегающих собачек или штифтов, зажмите и обработайте следующую секцию. Двигайтесь и повторяйте. Через шесть прыжков вы закончите. Я подозреваю, что Shapeoko XXL будет иметь три прыжка, а CNC длиной 48 дюймов — два прыжка.

Широкая конструкция основания рабочей станции, совместимого с системой, позволяет даже обрабатывать ножки высотой 31-3/8 дюйма на ЧПУ Shapeoko XL, XXL или аналогичного размера. Вам нужно будет придумать позиции для регистрации детали с помощью регистрационных штифтов в неиспользуемой области, поскольку внешние ножки длиной 66 дюймов проходят через ЧПУ.

Вам нужно будет придумать позиции для регистрации детали с помощью регистрационных штифтов в неиспользуемой области, поскольку внешние ножки длиной 66 дюймов проходят через ЧПУ.

Используйте Shaper Origin для создания рабочей станции Maker

Рабочая станция Maker с Shaper Origin

Я большой поклонник ручного ЧПУ Shaper Origin. Это делает деревообработку с ЧПУ очень простой и портативной. Даже новички могут научиться использовать Origin менее чем за час. Поскольку это фрезерный станок с ЧПУ, который должен стоять на большой плоской поверхности, он отлично подходит для резки таких материалов, как фанера и МДФ. Вы могли бы подумать, что фанерный верстак, такой как рабочая станция Maker размером 24 x 72 дюйма, был бы естественным для Origin, и это так, но такой большой проект имеет несколько предостережений и обходных путей.

Во-первых, давайте посмотрим, как работает Origin, и рассмотрим одно из его ограничений. Инструмент использует маркеры домино Shaper Tape и камеры для определения местоположения и измерения положения инструмента и детали . По сути, система машинного зрения основана на триангуляции. Это очень хорошо работает для деталей, расположенных близко к станку, например, при использовании вертикального аксессуара Origin Workstation, ориентированного на столярные работы, но менее точно для больших деталей или деталей, расположенных далеко от камеры Origin. На 72-дюймовом изделии, таком как рабочая станция, точность — особенно длина — может быть проблемой. Отверстия для собак на ближнем конце не могут располагаться или располагаться не так, как отверстия для собак на дальнем конце разреза. Но есть способы обойти это.

По сути, система машинного зрения основана на триангуляции. Это очень хорошо работает для деталей, расположенных близко к станку, например, при использовании вертикального аксессуара Origin Workstation, ориентированного на столярные работы, но менее точно для больших деталей или деталей, расположенных далеко от камеры Origin. На 72-дюймовом изделии, таком как рабочая станция, точность — особенно длина — может быть проблемой. Отверстия для собак на ближнем конце не могут располагаться или располагаться не так, как отверстия для собак на дальнем конце разреза. Но есть способы обойти это.

Во-первых, проблемы с точностью начала координат в больших проектах довольно постоянны, что означает, что мы можем занять относительное положение для более близких разрезов и использовать его стратегически. Рабочая станция Maker в том виде, в каком она была спроектирована, имеет небольшой зазор, чтобы учесть чуть менее точный процесс сверления на основе шаблона, который я разработал для большинства считывателей Popular Woodworking , а также различные варианты фрез. Это дает нам некоторое пространство, с которым нам нужно работать. Что необходимо, так это процесс, разработанный вокруг Shaper Origin.

Это дает нам некоторое пространство, с которым нам нужно работать. Что необходимо, так это процесс, разработанный вокруг Shaper Origin.

Давайте посмотрим на переменные: Отверстия для собак рабочей станции в файлах DXF имеют диаметр 0,76 дюйма. Скамейки, в том числе те, которые я разработал для рабочей станции, обычно имеют диаметр 0,74 дюйма. С 6-ю отверстиями для мебели длиной 24 дюйма, которая покрывает ширину рабочей станции, у вас есть припуск 0,002–0,004 дюйма для работы. Во-вторых, в ходе тестирования я обнаружил, что, хотя длинные фрагменты в Origin различаются по длине, они не сильно блуждают. Прямые и параллельные линии в длину довольно последовательны.

Используйте стратегический подход для повышения точности

Итак, рекомендуемая стратегия Shaper Origin такова: сканируйте и работайте с малыми размерами, когда это возможно. Начните с использования настольной пилы или гусеничной пилы, чтобы предварительно разрезать средний слой фанеры размером 24 x 72 дюйма на несколько дюймов больше размера. Когда вы размещаете чертеж на экране «Исходная точка» на заготовке, центрируйте его на увеличенной панели рабочей станции, которую вы обрежете позже. Как описано в статье Popular Woodworking , не забудьте пометить слой, над которым вы работаете, сверху и снизу.

Когда вы размещаете чертеж на экране «Исходная точка» на заготовке, центрируйте его на увеличенной панели рабочей станции, которую вы обрежете позже. Как описано в статье Popular Woodworking , не забудьте пометить слой, над которым вы работаете, сверху и снизу.

Целью этого проекта является верстак из стороны в сторону, а не из конца в конец. Разложите маркерную ленту вдоль заготовки слоя через каждые 2-3 дюйма. Добавьте дополнительные полоски фанеры с дополнительными маркерами вдоль длинной стороны от вас. С ближней стороны добавьте фанерные полосы, чтобы поддерживать Origin для работы крупным планом. Чтобы получить максимальную точность, сканируйте маркеры с боков стола, где вы будете работать, а не вдоль.

Начните со среднего слоя. Мы собираемся обработать нижнюю сторону отверстий для собачек среднего слоя, прижимных отверстий, отверстий для зенковки и карманов для боковых пластин. Начните с нижнего левого угла и работайте из стороны в сторону по секциям за раз. Работайте от ближайшей стороны к дальней стороне, которая находится на расстоянии 2 футов. Избегайте вращения начала координат и работайте вдоль, если это возможно. Мы пытаемся ограничить длину сканируемых и вырезаемых областей. После того, как вы обработаете фут шириной или около того, вернитесь к ближней стороне и сдвиньте вправо для следующего участка шириной 1 фут. Из стороны в сторону, скольжение вправо, из стороны в сторону, скольжение вправо и т. д. Минимизируйте вращение исходной точки во время работы. Если вы разложили достаточное количество маркеров на заготовке и лишнюю полоску от себя, вам не придется работать вдоль.

Работайте от ближайшей стороны к дальней стороне, которая находится на расстоянии 2 футов. Избегайте вращения начала координат и работайте вдоль, если это возможно. Мы пытаемся ограничить длину сканируемых и вырезаемых областей. После того, как вы обработаете фут шириной или около того, вернитесь к ближней стороне и сдвиньте вправо для следующего участка шириной 1 фут. Из стороны в сторону, скольжение вправо, из стороны в сторону, скольжение вправо и т. д. Минимизируйте вращение исходной точки во время работы. Если вы разложили достаточное количество маркеров на заготовке и лишнюю полоску от себя, вам не придется работать вдоль.

Примените тот же подход к обработке верхней стороны нижнего слоя. Как и нижняя сторона среднего слоя, он имеет карманы для крепления пластин глубиной 0,250 дюйма. Прежде чем вы начнете использовать Shaper Origin для обработки верхнего слоя, рассмотрите более точный гибридный подход, описанный ниже.

После завершения обработки вернитесь назад и обрежьте панель до конечного размера 24 x 72 дюйма, отмерив 2 дюйма от осевой линии , а не от края собачьих отверстий по периметру рабочей станции. В качестве альтернативы отмерьте 1/5/8 дюйма от края внешних собачьих отверстий. Еще более быстрый способ, который я предпочитаю, — это зигзаг. Отрежьте длинную полосу из обрезков фанеры 1-5/8 дюйма, вставьте пару сверл в собачьи отверстия наружу, чтобы полоса упиралась в них, проведите линию, используя полосу в качестве линейки, и отрежьте с помощью стола. пила или гусеничная пила.

В качестве альтернативы отмерьте 1/5/8 дюйма от края внешних собачьих отверстий. Еще более быстрый способ, который я предпочитаю, — это зигзаг. Отрежьте длинную полосу из обрезков фанеры 1-5/8 дюйма, вставьте пару сверл в собачьи отверстия наружу, чтобы полоса упиралась в них, проведите линию, используя полосу в качестве линейки, и отрежьте с помощью стола. пила или гусеничная пила.

Гибридный подход

Обратите внимание, я не упомянул об обработке верхнего слоя МДФ? Любой, кто видел Origin, знает, что это фрезерный станок с ЧПУ, в котором используются маленькие биты. Это означает, что потребуется некоторое время, чтобы выточить десятки собачьих и удерживающих отверстий в фанере из балтийской березы толщиной 3/4 дюйма. Имея это в виду, рассмотрите гибридный подход, который ускорит работу и обеспечит совпадение двух верхних слоев.

Как и выше, используйте Origin для обработки только среднего слоя и нижнего слоя, каждый из которых имеет карманы глубиной 0,250 дюйма для крепления боковых пластин. Затем, как предложено в Популярная статья Woodworking , используйте средний слой в качестве шаблона и направляющую сверла Rockler, а также сверло Форстнера 3/4”, чтобы вырезать отверстия для собачек, прижимные и крепежные отверстия для верхнего слоя МДФ 3/4”. Таким образом, отверстия на среднем и верхнем слоях совпадут. Да, вы можете просто обработать все слои с помощью Origin, но имейте в виду его неточности на больших кусках. Когда вы складываете два верхних слоя, они могут не совпадать так же хорошо, как метод шаблона среднего слоя. Еще более быстрой альтернативой было бы использование Origin для обработки шаблонов рабочей станции производителя смещения маршрутизатора и использование маршрутизатора для создания трех верхних слоев рабочей станции.

Затем, как предложено в Популярная статья Woodworking , используйте средний слой в качестве шаблона и направляющую сверла Rockler, а также сверло Форстнера 3/4”, чтобы вырезать отверстия для собачек, прижимные и крепежные отверстия для верхнего слоя МДФ 3/4”. Таким образом, отверстия на среднем и верхнем слоях совпадут. Да, вы можете просто обработать все слои с помощью Origin, но имейте в виду его неточности на больших кусках. Когда вы складываете два верхних слоя, они могут не совпадать так же хорошо, как метод шаблона среднего слоя. Еще более быстрой альтернативой было бы использование Origin для обработки шаблонов рабочей станции производителя смещения маршрутизатора и использование маршрутизатора для создания трех верхних слоев рабочей станции.

Для основания системы из фанеры, где точность не имеет такого значения, как сложенный верхний блок, используйте Origin для обработки всех частей ножек, разделителей ножек и боковых подрамников с помощью Shaper Origin.

Для небольшой мебели для рабочих станций и креплений для пластин Origin должен подойти хорошо. Поскольку он лучше всего работает с большими панелями, проще сначала обработать все упоры и удерживать отверстия на заготовке, а затем вернуться к разрезам профиля, оставив выступы для стабилизации деталей и обрезки позже.

Поскольку он лучше всего работает с большими панелями, проще сначала обработать все упоры и удерживать отверстия на заготовке, а затем вернуться к разрезам профиля, оставив выступы для стабилизации деталей и обрезки позже.

Наконец-то

Да, это правда. ЧПУ — это простой и быстрый способ построить рабочую станцию Maker. Особенно, если у вас большой ЧПУ. Но если у вас есть небольшой ЧПУ, такой как настольный компьютер Shapeoko XL, это может занять немного больше времени, но оно работает так же хорошо. Если у вас есть Shaper Origin, вы можете обойти его ограничения точности при более длинных разрезах, работая из стороны в сторону, используя большое количество маркерной ленты и планируя разрезы. Независимо от того, какой метод, цифровой инструмент или ЧПУ вы используете для создания рабочей станции производителя, не торопитесь, планируйте каждый разрез, сначала сделайте несколько тестов на соответствие и, как всегда: измерьте эти надоедливые 1/4 ″ биты, прежде чем начать.

Это пятое и последнее руководство по сборке в серии Maker Workstation. Вскоре я дополню Popular Woodworking серией подготовленных мной видеороликов на YouTube, в которых представлены концепции рабочих станций производителя, методы использования, методы работы, тонкие детали рабочей станции и некоторые советы по сборке. И я добавлю ссылки на руководства по слоям, чтобы помочь вам создать версии рабочей станции maker размером 24 x 48 дюймов, 24 x 54 дюйма и 48 дюймов x 48 дюймов. Этой осенью на моем веб-сайте woodworking.digital я представлю другие современные конструкции рабочих поверхностей, в том числе полевую скамью, предназначенную для столяров, выполняющих проекты на месте за пределами их мастерских. Это гораздо больше, чем рабочий стол на строительной площадке, это столярный верстак для работы в полевых условиях. Звучит идеально для создания радикально новой колоды, над которой я работаю через несколько недель. Ух ты! Лето здесь. Мне нужно идти на работу.

— Тим Селески

Дополнительные ресурсы

- Другие статьи о рабочей станции Maker по адресу Popular Woodworking .

- Бесплатная рабочая станция Maker Classic Базовый чертеж в формате PDF

- Бесплатная рабочая станция Maker Modern Base чертеж в формате PDF

- Рабочая станция Maker 72″x 24″ Направляющая для слоев

- Чертеж модуля тисков рабочей станции Maker

- Maker Workstation 48″x 24″, 48″x 48″ и другие размеры направляющих слоев будут доступны с 01.07.21

- Схемы раскроя фанеры в формате PDF для рабочей станции 72″x 24″

- Рабочая станция Baltic Birch Maker Обработанные шаблоны с ЧПУ доступны для заказа онлайн на сайте woodworking.digital.

- Файлы DXF для обработки с ЧПУ на рабочей станции Maker доступны на сайте woodworking.digital

- Бесплатные файлы шаблонов DXF для создания собственных шаблонов для использования направляющей сверла для собачьих отверстий

- Бесплатные файлы шаблонов смещения DXF для создания собственных шаблонов для использования фрезера для собачьих нор

- Бесплатный файл DXF для обработки сквозной отвалочной плиты Shapeoko XL, используемой для рабочей станции Maker .