Как собрать фрезерный станок с ЧПУ в домашних условиях. Какие детали и компоненты понадобятся для сборки. Пошаговый процесс сборки и настройки станка с ЧПУ своими руками. На что обратить внимание при самостоятельном изготовлении ЧПУ станка.

Что такое фрезерный станок с ЧПУ и зачем он нужен

Фрезерный станок с числовым программным управлением (ЧПУ) — это оборудование, позволяющее автоматизировать процесс механической обработки различных материалов. В отличие от обычных фрезерных станков, где все операции выполняются вручную, станок с ЧПУ управляется компьютерной программой.

Основные преимущества фрезерных станков с ЧПУ:

- Высокая точность и повторяемость обработки

- Возможность изготовления сложных деталей

- Повышение производительности

- Снижение влияния человеческого фактора

- Возможность быстрого перепрограммирования под новые задачи

Фрезерные станки с ЧПУ применяются для изготовления различных деталей из металла, пластика, дерева и других материалов. Они используются в машиностроении, приборостроении, производстве мебели, рекламной индустрии и многих других отраслях.

Основные компоненты фрезерного станка с ЧПУ

Для сборки фрезерного станка с ЧПУ своими руками потребуются следующие основные компоненты:

- Станина — основа станка, обеспечивающая жесткость конструкции

- Направляющие по осям X, Y, Z

- Шаговые двигатели для перемещения по осям

- Винтовые передачи (шариковинтовые или трапецеидальные)

- Шпиндель с двигателем

- Система управления (контроллер)

- Блок питания

- Концевые выключатели

- Рабочий стол

При выборе комплектующих важно обращать внимание на их качество и совместимость между собой. От этого будет зависеть точность и надежность работы собранного станка.

Проектирование и расчет конструкции станка

Перед началом сборки необходимо тщательно спроектировать будущий станок. На этом этапе выполняются следующие задачи:

- Определение требуемых размеров рабочей зоны

- Выбор конфигурации станка (портальная, консольная и т.д.)

- Расчет нагрузок и выбор материалов для станины

- Подбор направляющих и передач под расчетные нагрузки

- Проектирование системы охлаждения и удаления стружки

- Компоновка узлов и агрегатов

Для проектирования удобно использовать системы автоматизированного проектирования (САПР). Это позволит создать 3D-модель станка и проверить собираемость конструкции. На основе 3D-модели можно подготовить рабочие чертежи деталей для изготовления.

Изготовление деталей и сборка механической части

После завершения проектирования можно приступать к изготовлению деталей и сборке механической части станка:

- Изготовление станины из профильных труб или листового металла

- Обработка направляющих и установка их на станину

- Монтаж винтовых передач

- Установка подшипниковых опор

- Сборка портала (для портальной конструкции)

- Монтаж рабочего стола

- Установка шпинделя

При сборке важно обеспечить высокую точность и жесткость конструкции. Все соединения должны быть надежно зафиксированы. Для снижения вибраций рекомендуется использовать демпфирующие элементы.

Установка электроники и системы управления

После сборки механической части переходим к монтажу электроники:

- Установка шаговых двигателей на оси

- Монтаж концевых выключателей

- Прокладка кабелей

- Подключение двигателей к драйверам

- Монтаж блока питания

- Установка контроллера управления

- Подключение шпинделя через частотный преобразователь

При монтаже электроники важно обеспечить надежную изоляцию всех соединений и защиту от помех. Кабели управления должны быть проложены отдельно от силовых линий.

Настройка и калибровка станка

После сборки механической и электрической частей необходимо выполнить настройку и калибровку станка:

- Проверка плавности хода по всем осям

- Настройка драйверов шаговых двигателей

- Калибровка перемещений по осям

- Настройка концевых выключателей

- Проверка точности позиционирования

- Настройка программного обеспечения

Для проверки работоспособности станка рекомендуется выполнить пробную обработку тестовой детали. Это позволит выявить возможные проблемы и устранить их.

Программное обеспечение для управления станком

Для управления собранным станком с ЧПУ потребуется специальное программное обеспечение. Наиболее популярные варианты:

- Mach3/Mach4 — профессиональная система управления станками с ЧПУ

- LinuxCNC — бесплатная open-source система на базе Linux

- GRBL — простой и надежный контроллер для Arduino

- TurboCNC — бюджетный вариант для начинающих

Выбор программного обеспечения зависит от используемого контроллера и требований к функциональности. Для начала работы достаточно базового функционала по управлению перемещениями и запуску G-кода.

Меры безопасности при работе со станком

При эксплуатации самодельного фрезерного станка с ЧПУ необходимо соблюдать следующие меры безопасности:

- Использовать защитные очки и наушники

- Не прикасаться к движущимся частям во время работы

- Надежно закреплять заготовку на рабочем столе

- Использовать защитные кожухи и экраны

- Не оставлять работающий станок без присмотра

- Регулярно проверять затяжку креплений

- Соблюдать правила электробезопасности

Перед началом эксплуатации станка необходимо внимательно изучить инструкцию по технике безопасности и неукоснительно соблюдать все требования.

Примеры изделий, которые можно изготовить на самодельном станке

На собранном своими руками фрезерном станке с ЧПУ можно изготавливать различные изделия:

- Декоративные панели и таблички

- Корпуса для электроники

- Детали мебели и элементы декора

- Формы для литья

- Печатные платы

- Сувенирную продукцию

- Модели и прототипы

Возможности станка ограничены в основном фантазией владельца и его навыками в 3D-моделировании и программировании обработки. С приобретением опыта можно браться за все более сложные проекты.

Станок ЧПУ на Ардуино своими руками — Arduino Mania

Станки с ЧПУ являются неотъемлемой частью металлообрабатывающего производства. Их используют для производства разных деталей от болтов, до элементов разного рода машин и конструкций. Эту технологию можно применить и в домашних условиях разработав станок ЧПУ на Ардуино своими руками.

Что такое ЧПУ

Специально для тех, кто не в теме, в двух словах расскажу, что означает эта аббревиатура из трех букв.

ЧПУ – это числовое программное управление

Станок ЧПУ – это станок с компьютером, который управляет его приводами. Привода в свою очередь вращают оснастку (штука, которая режет заготовку), и двигают станину (на ней расположена заготовка).

Например, для изготовления сложной детали из стали, станок, словно художник, вырезая стамеской из бревна, трафарет Ленина, аналогично будет двигать оснастку по заготовке до тех пор, пока не выполнит всех инструкции кода компьютерной программы.

Возможно, ли собрать станок ЧПУ на Ардуино своими руками

Для того, чтобы собрать arduino станок своими силами понадобится много времени и терпения. Элементная база и сложность конструкции зависит только от тех задач, которые будут поставлены перед станком.

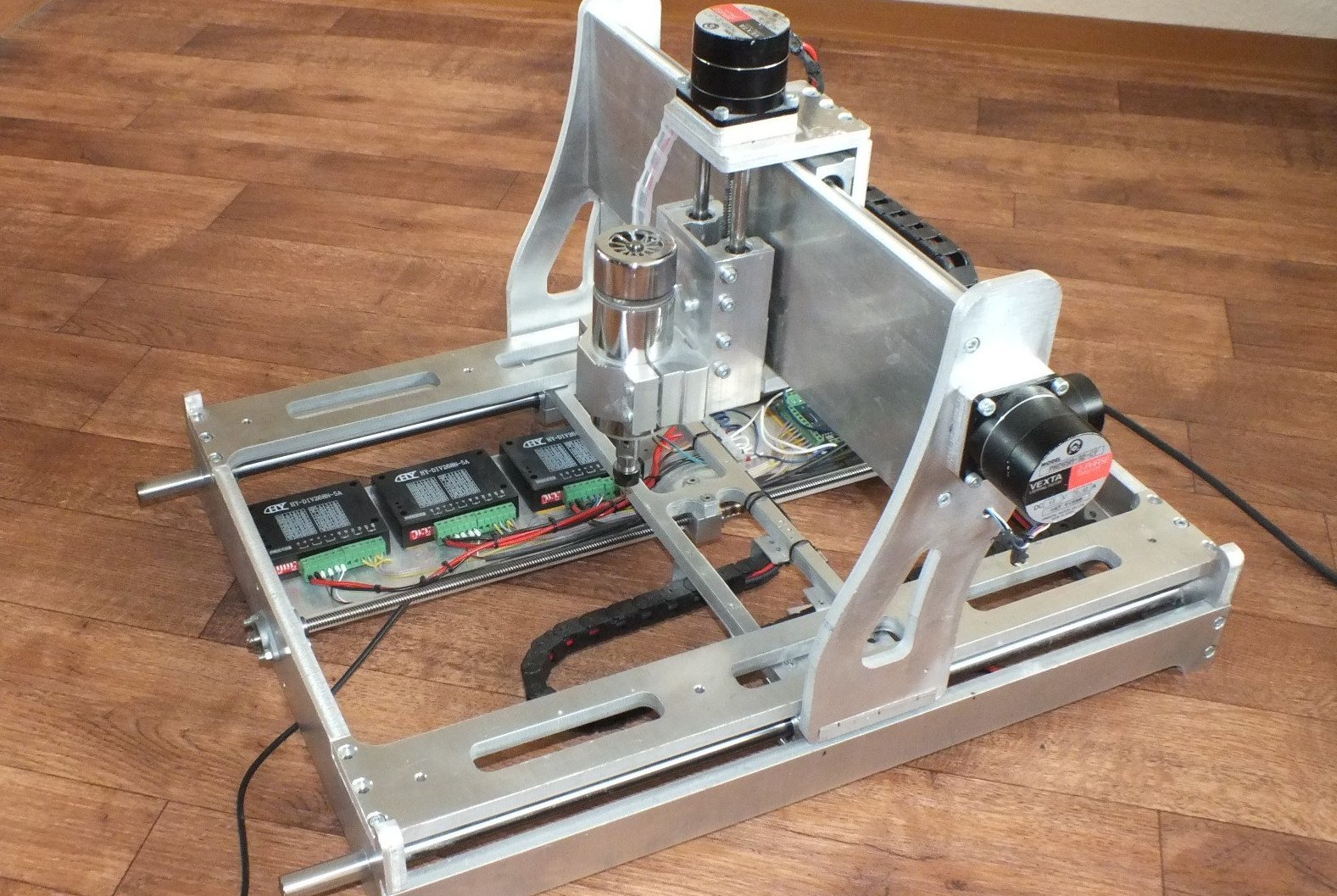

Например, для создания в домашних условиях мини плоттера (тоже является ЧПУ станком) потребуются следующие детали:

- Arduino UNO – 1 шт.

- Драйвер мотора L298 – 2 шт.

- Маленький сервопривод – 1 шт.

- DVD/CD привод – 2 шт.

Микроконтроллер будет выполнять роль компьютера. L298 нужны для управления силовой частью приводов. Привода при перпендикулярном расположении будут выполнить две оси перемещения: Х, У. Сервопривод предназначен для оси Z, на ней будет крепиться маркер, который будет выступать в роли печатающего инструмента. Вот такая простая идея, ее реализацией может заняться каждый, кто получил основные навыки работы с Ардуино.

Примеры проектов ЧПУ Ардуино

- Гравировочный станок с мощным лазером выжигает узоры на дереве.

- Пример создания фрезерного станка ЧПУ Ардуино. В качестве оснастки используется дрель.

- Еще одна интересная реализация гравировочного станка на основе лазера и arduino uno

В этой статье я только рассматриваю вопрос возможности создания станка чпу на ардуино. Процесс создания мини плоттера на Ардуино – вопрос отдельной, большой темы.

Метки: Метки плоттер проекты чпу

Делаем ЧПУ станок своими руками на базе Arduino

13.12.2018Новости партнеровПросмотров: 802Чтобы сделать ЧПУ станок своими руками на базе arduino не требуется много сил и знаний. При этом большинство полагают, подобный вариант подходит лишь пользователей «чайников». На деле это глубокое заблуждение.

Что собою представляет Ардуино

Прежде чем разобраться как самостоятельно сделать ПУ станок, эксплуатирующийся на Ардуино, следует разобраться что это такое. Итак, Ардуино – это бренд, который реализует различные средства программирования. По сути под этой торговой маркой представлены:

- различные средства программирования, с помощью которых можно собрать модели станков, простейшие системы робототехники и автоматики;

- линейка продуктов с открытой архитектурой, что позволяет дополнять имеющиеся конструкции или копировать их;

- плата, небольшого размера, оснащенная собственной памятью и процессором;

- вычислительная аппаратная платформа;

- специальный язык программирования, помогающий разобраться в разном софте;

- электронный конструктор.

Устройства электроники, созданные на Ардуино, принимают и перерабатывают сигнал из разных датчиков. Будь то цифровой или аналоговый.

Преимущества разработки электроники на Ардуино

Основное преимущество этой площадки в том, что с ее помощью можно самостоятельно собрать плату или приобрести в сборе. Причем плата способна принимать программное обеспечение ПК, тем самым делая работку микроконтроллера в разы проще. Кроме того, существует еще ряд преимуществ разработки на Ардуино:

- вполне приемлемая стоимость;

- возможность одновременной работы на нескольких платформах ОС;

- язык программирования простой и понятный, благодаря чему идеально подходит для новичков.

Но нужно помнить одно правило, чтобы собрать требуемое устройство на базе Ардуино нужны схемы и чертежи, а также потребуется запастись некоторыми практическими умениями. Только в этом случае можно рассчитывать на результат.

Станок чпу из принтера своими руками

Создайте свой ЧПУ — ЧПУ, фрезерный станок с ЧПУ, комплекты фрезерных станков с ЧПУ, комплекты станков с ЧПУ, лазерные станки, станки с ЧПУ и резка с ЧПУ

Варианты покупки: ПланыПлан и метизыКомплект деталейСборная машина

Связаться с отделом продаж для академического ценообразования

Варианты планов ЧПУ включает в себя большой набор планов 24 «x36», который включает спецификацию для всей машины, все структурные компоненты, которые необходимо будет вырезать или изготовить, и полный набор подробных Инструкция по сборке машины. В инструкции также будет включена подробная схема подключения с рекомендуемым подключением через машину.Внутренняя доставка бесплатна для этого варианта.

ЧПУ Планы и дополнительное оборудование включает в себя большой набор планов, электронные элементы движения (двигатели, драйверы, источники питания и контроллер / интерфейс), оборудование для скрепления всех компонентов вместе, шпиндель с водяным охлаждением с ЧРП и все необходимые механические компоненты (рельсы, опорные блоки, ходовые винты, подшипники и т. д.). Эта опция не включает структурные компоненты или провод / кабель.Планы включают в себя измерения и вырезать листы для структурных компонентов. Стоимость доставки будет предоставлена, когда запчасти будут готовы к отправке.

CNC Kit Опция включает в себя планы, оборудование, электронику, провода, кабели, трубки, компоненты водяного охлаждения, механические компоненты, шпиндель с водяным охлаждением и конструктивные элементы. Все, что вам нужно сделать, это собрать машину или найти кого-то в вашем районе, который сможет собрать машину (мы создаем список людей, которые помогут собрать вас в вашем районе).Стоимость доставки будет предоставлена, когда запчасти будут готовы к отправке.

Опция в сборе включает в себя комплектный фрезерный станок с ЧПУ и / или лазер в сборе. Полностью собранная машина будет доставлена грузовым транспортом или забрать. Клиент несет ответственность за транспортные расходы. Мы используем FreightQuote.com (внутренний) и iContainers.com (международный) для определения стоимости логистики и доставки. Стоимость перевозки будет предоставлена, когда машина будет готова к отправке.

10 вещей для начинающих пользователей фрезерных станков с ЧПУ Необходимо преуспетьПредположим, у вас есть работающий станок с ЧПУ, который вы только что приобрели, но очень мало знаете о ЧПУ. Далее давайте предположим, что это мельница, и вы будете сосредоточены на резке металла. Вы готовы приступить к фрезеровке нестандартных деталей измельчителя, изготовлению смены инструмента или изготовлению пистолета Colt 1911 с нуля. С помощью ЧПУ вы можете построить практически все, что вам нужно, и вы начнете работать над своими любимыми проектами.

Не так быстро! Помните, вы только что получили машину, и вы новичок.Вы еще не готовы к этим проектам.

Если у вас есть идея, как изготовить первые детали с ЧПУ, заранее ознакомьтесь с этими 10 предложениями. В противном случае вам необходимо увидеть весь процесс изготовления детали, намеченный в деталях.

После этого вот 10 вещей, на которые вы должны обратить внимание, чтобы максимизировать свои шансы на быстрый успех:

1. Купите несколько приличных резцов

Не покупайте упаковку разных размеров импортных ножей.Вам также не нужны сплошные зеленые унобтаниевые аэрокосмические резчики от Men-In-Black-Cutter-Supply. Получить некоторые достойные резцы из надежного источника, который имеет разумные цены. Мне нравится Lakeshore Carbide, например. Попробуйте название бренда, который продается.

Если вы не знаете, что такое хорошие бренды, посмотрите наш опрос End Mill. Он покажет вам, какие бренды наиболее популярны и имеют наибольшую удовлетворенность клиентов.

Наличие качественного резака устраняет целый ряд проблем.Я также пошел бы с HSS, когда вы только начинаете. В конечном итоге вам понадобится карбид для многих применений, но HSS дешевле и более щадящий.

Исключением являются высокоскоростные шпиндели, которые обычно имеют маршрутизаторы с ЧПУ. Им нужен карбид, чтобы противостоять более высоким скоростям.

Получите себе несколько размеров:

— 1/2 ″

— 1/4 ″

— 3/16 ″

Ничего меньшего на этом этапе, пока вы не научитесь менее деликатным резцам. Купите 2 или 3 флейты для алюминия и 4 флейты для всего остального.Я бы получил 3 каждого в каждом размере, чтобы начать. Вы собираетесь сломать несколько катеров, так что прекратите это и примите идею. На этом этапе хорошо напомнить вам надеть защитные очки, потому что вы сломаете некоторые ножи!

Купите полный ассортимент спиральных сверл. HSS от приличного бренда в продаже будет работать нормально. Мне нравится идея заменить те, которые я разрушаю, кобальтом с течением времени. Таким образом мои самые популярные размеры получаются более качественными. И еще один наконечник спирального сверла — покупайте длину винтового станка, а не обычную длину долота.

Долота винтовых станков более жесткие, и в любом случае вы будете сверлить очень глубокие отверстия.

2. Получите приличные тиски, зажимной комплект и комплект Parallels

Да, я знаю, тиски стоят дорого, но работа с инструментом очень важна.

Получите достойные тиски в стиле Курта для своей мельницы. Это будут деньги, потраченные на ценный инструмент, который прослужит долгие годы. В моем магазине я использовал курты, купленные у eBay, и пару фирменных шлепков Glacern.Есть подлый материал, который происходит, когда вы зажимаете заготовку в тисках. Если у вас нет хорошего, заготовка сместится, и вам будет интересно, что случилось.

Вам понадобится способ установить тиски на Т-образные пазы на столе, так что вы также можете получить зажимной комплект. Подойдет любой старый комплект. Купите тот, который продается у вашего любимого поставщика.

Наконец, вам понадобится набор параллелей, по крайней мере, до тех пор, пока вы не овладеете навыками создания челюстей.

Маршрутизаторы с ЧПУ— это отдельная история.В основном вы будете зажимать вещи на своей доске. Сделайте себе одолжение и прочитайте о том, как это делается, чтобы вы могли получить много хороших идей, прежде чем наступит ваша очередь начинать действовать.

3. Приготовьте себе туманообразующую установку для охлаждающей жидкости и используйте ее, не обращая внимания на накопление стружки

Если ваша машина не была снабжена охлаждающей жидкостью и не настроена на нее (т. Е. У вас нет кожуха для удержания влаги внутри), установите себе систему туманообразования.Я получил свой от eBay примерно за 100 долларов. Это Нога. Есть много разных брендов. Получить кувшин с охлаждающей жидкостью, чтобы пойти с ним. Я использую KoolMist, но опять же, есть много брендов.

А теперь потренируйся быть параноиком по поводу накопления чипов.

Пересечение фишек вредно для резаков и в худшем случае приводит к поломке. Быть параноиком означает, что вы смотрите на разрез, как ястреб, и играете с насадкой своего господина, пока не поймете, как правильно расположить его в первый раз и каждый раз после этого сдуть стружку из среза.Узнайте больше о различных вариантах охлаждающей жидкости с ЧПУ.

Если вы являетесь пользователем маршрутизатора с ЧПУ, история будет другой, если вы не планируете резать много алюминия. Если вы режете алюминий, вам все равно нужна система туманообразования. В противном случае ShopVac или даже просто выдувание стружки сжатым воздухом поможет вам резать дерево или пластик.

4. Узнайте, как использовать MDI

Ваш следующий шаг — научиться работать с ЧПУ, как если бы это была ручная мельница с подачей питания и УЦИ на каждой оси.В процессе вы изучите некоторые базовые g-коды, чтобы иметь представление о том, что делает ваша программа при первом запуске настоящей программы g-code (это еще далеко!). Это очень удобно, и вы можете узнать все об этом через нашу статью на эту тему:

[9 простых G-кодов, которые должен знать каждый машинист]

Не останавливайся там. Когда вы овладеете MDI, начните с учебника по G-коду CNCCookbook.

Начните с высоты резака и не пытайтесь делать какие-либо движения по оси Z, чтобы не врезать резак ни во что.Тренируйтесь делать ходы в X и Y. До тех пор, пока резак не пойдет туда, куда вы хотите, и вы не будете делать ошибок.

Еще одна хитрость: не используйте G00 в MDI — это заставляет машину двигаться в режиме быстрого хода, который настолько быстр, насколько он может двигаться. Используйте G01 и установите медленную скорость подачи. «G01 F20» заставит машину двигаться со скоростью 20 дюймов в минуту (или в метрических единицах, если вы находитесь в метрической системе). У вас будет намного больше времени, чтобы отреагировать таким образом, если он начнет сталкиваться с неприятностями. Визуализируйте, нажимая красный E-Stop много раз, так что это будет почти автоматически, когда вам это нужно.

5. Получите себе калькулятор скорости и подачи и используйте его

Вы близки к тому, чтобы сделать свои первые сокращения.

Сделайте себе одолжение и получите калькулятор кормов и скоростей. Попытка выяснить каналы и скорости как новичка или спросить людей на форумах — рецепт разочарования и неудачи. И такая ложная экономия — пытаться сэкономить несколько долларов, пропуская калькулятор или используя бесплатный онлайн калькулятор.Вещи пойдут не так, как надо, вы просто не в состоянии понять. Таким образом, получите приличный калькулятор подачи и скорости, чтобы ваши скорости шпинделя и скорость подачи идеально подходили для первого резания.

Мы рекомендуем наш собственный калькулятор скоростей и скоростей G-Wizard CNCCookbook (естественно!). Для начала работы вам не понадобится намного больше одного ножа, и вы можете использовать его в течение 30 дней совершенно бесплатно.

Лучшее из того, что для начинающих и любителей это отличное предложение, которое мы называем «G-Wizard Lite»:

При подписке на G-Wizard сроком на 1 год вы получаете пожизненное использование продукта до 1 лошадиных сил.С 1 HP вы можете многое сделать, особенно если вы студент или любитель. На самом деле, это может быть вся сила, которая вам когда-либо понадобится!

Итак, проверьте это, ваши резаки будут вам благодарны, и ваши проекты будут выполняться быстрее и проще.

6. Приобретите прибор для измерения высоты Z и научитесь использовать его для измерения длины инструмента. Пока вы это делаете, найдите Edge Finder и используйте его, чтобы убрать нули.

Ваша машина должна знать, где находится наконечник инструмента, иначе могут произойти ужасные вещи.

Как новичок, вы говорите об этом, используя какую-то штуковину для измерения Z-высоты. Взгляните на нашу статью на эту тему, чтобы увидеть, что доступно. Не зацикливайтесь на причудливых вещах в этой статье. Первые несколько вариантов помогут вам.

Узнайте, как использовать их, чтобы сообщить станку, какова длина вашего инструмента. Этот процесс сообщает вашей машине, где наконечник находится в Z. Чтобы установить положение X и Y, вам понадобится Edge Finder. Первое, что вы сделаете после того, как вставите кусок материала в тиски и вставите инструмент в шпиндель, это установите эти нули.

Подробнее о касании и установке нуля вы можете узнать из нашего учебника по G-коду.

Также ознакомьтесь с нашей серией из двух частей по управлению данными инструмента для получения информации о Z-Height Gizmos (более точно называемых сенсорных установках) и длине инструмента. Используйте свои новые навыки работы с MDI с # 4, чтобы начать использовать Edge Finder и Z-Height Touch Setter.

7. Научитесь трамбовать мельницу и тиски

Как выровнять и затянуть тиски на станке с ЧПУ…

Трамминг — это то, что машинисты называют для того, чтобы привести вещи в порядок, развернув индикатор.Это базовый навык, который должен выучить каждый.

Когда вы впервые приступаете к обработке, привыкните проверять трамвай своей мельницы каждый раз, когда выходите в цех. Позже вы узнаете, нужно ли вам делать это каждый раз, но сейчас вы можете использовать эту практику. Пока вы занимаетесь этим, убедитесь, что вы знаете, как перемещать тиски, чтобы челюсти были правильно выровнены с одной или другой осью. Давайте пока не будем пытаться выровнять вашу мельницу, но трамвайная мельница и тиски — хороший шаг на этом этапе.

Подробнее о том, как это сделать, см. На нашей странице «Советы и методы мельницы».

8. Начните с дерева, алюминия, латуни и пластика. Избегайте нержавеющей.

Хорошо, следующий шаг — сделать несколько надрезов. Извините, если вам кажется, что вам пришлось много сделать, прежде чем попасть туда, но я сказал, что хочу рассказать вам кое-что, что поможет вам добиться успеха, и в этой категории есть немало вещей!

Еще один способ — избегать сложных материалов для ваших первых резов.Придерживайтесь алюминия, латуни или неметаллов, таких как пластмасса и дерево.

Между прочим, нет ничего плохого в том, чтобы прикрепить кусок 2 × 4 в машине, чтобы учиться, даже если возможная часть будет сделана из металла. Я часто использую древесину для прототипирования того, что я делаю, пока не получу все правильно. Это намного дешевле, чем металл!

Когда вы справитесь с более мягкими материалами, перейдите на мягкую сталь. Только после того, как вы почувствуете, что довольно хорошо освоили разрезы в этих материалах, вы можете попробовать более жесткие материалы.Мастер означает, что вы не ломаете или не носите фрезы слишком быстро, и ваша отделка поверхности больше не выглядит так, как будто материал подвергся нападению стаи зараженных бешенством бобров.

Еще одна вещь. Будет заманчиво попробовать «таинственный металл». Это металл, который, как вы думаете, вы знаете, который есть, который вы получили по существу бесплатно, и поэтому он является расходным материалом. Проблема в том, что много загадочного металла трудно разрезать. Это неприятные дешевые вещи, которые сломают ножи и, как правило, сбивают вас с толку. Не стоит того!

9.Для вашего первого проекта вы узнаете, как выровнять блок материала и сделать несколько наборов челюстей из алюминия

Давайте перестанем откладывать и сделаем немного фишек!

Для этого шага вы начнете с изучения того, как выровнять блок материала. Возьмите свою пилу и вырежьте несколько кусков материала, которые слегка увеличены, чтобы служить тисками челюсти. Google «Курт Vise Jaw Dimensions», чтобы найти рисунки челюстей, если вам это нужно. Как уже упоминалось, вырезать запас немного негабаритных из алюминия.Теперь вам нужно возвести в квадрат эти блоки. Выравнивание означает, что вы будете делать серию фрез, пока все стороны не будут правильно параллельны или перпендикулярны друг другу, и в этом случае заготовка будет «квадратной».

Надлежащие шаги для возведения в квадрат блока материала описаны на моей странице Куба Тернера. Рецепт, описанный там, есть один, который я получил из замечательной книги «Секреты торговли в магазине». Возьмите копию, чтобы продолжить учебный процесс.

Одна вещь в квадрате материала Куба Тернера: я использую Face Mill, но вы должны начать делать это с несколькими проходами и концевой фрезой 1/2 ″.Зачем? Потому что Face Mills генерируют много силы. Вы можете остановить шпиндель, вытащить работу из тисков и выбросить ее через комнату, и другие махинации, без которых может обойтись новичок.

Оставьте лицевую фрезу в ящике, если она у вас уже есть, и делайте это с концевой фрезой 1/2 ″ в первый раз, пока не узнаете немного больше о том, что делаете. То же самое относится и к мухорезам, и к толпе фрезерных станков с ЧПУ, тех больших фрез, которые вы используете для обработки спойлбордов. Вы еще не готовы к ним.

Распределив материал по квадрату, ваша следующая задача — сократить его до нужного размера, продолжая фрезеровать его, пока он не станет идеально подходящим для ваших челюстей тисков (вам понадобятся 2 квадратных кусочка, по одному на каждую челюсть).Последний шаг — сверлить и зенковать монтажные отверстия.

На самом деле, я не был полностью правдив. После того, как у вас есть крепежные отверстия, последним шагом является фрезерование шага вдоль каждой челюсти, может быть 1/8 дюйма. Теперь вы можете использовать этот шаг вместо параллелей, когда опускаете материал в тиски. Со временем вы узнаете гораздо больше трюков с алюминиевыми челюстями, но помните: все началось здесь с вашего первого сета.

10. Выпускник CAD / CAM

Друг, теперь ты можешь делать основы.Конечно, есть еще много обучения, но вы можете помочь механику-механику вниз по улице, у которого есть Бриджпорт и нет ЧПУ. Ваш следующий шаг — начать выкачивать g-код. Чтобы сделать это, вам нужно быть опытным с CAD / CAM. Это будет ваш самый большой шаг. Ни CAD, ни CAM не очень просты в освоении.

Я даю себе 2 недели, чтобы чувствовать себя комфортно с новой программой, и у меня была возможность учиться довольно многим. Если это ваш первый раз, приготовьтесь пить из пожарного шланга.

Я собрал несколько указателей, чтобы вам было проще выбрать лучшее программное обеспечение CAD CAM для ваших нужд. Ознакомьтесь с нашей статьей «Лучшее программное обеспечение CADCAM для начинающих». Он полон руководств по покупке, оценочных советов, способов изучения идей и, самое главное, содержит руководство по секретным предложениям по самым популярным пакетам, которые могут сэкономить вам деньги. Это сделки, о которых большинство людей даже не подозревают, в том числе из CNCCookbook.

Бонус: немного откладывайте необходимость в CAD / CAM с помощью Conversational CNC

Многие талантливые мастера-механики сталкиваются с проблемой CADCAM, и это снижает их способность быстро работать на станках с ЧПУ.Даже после того, как они изучили CADCAM, у них все еще остается ощущение, что ручная обработка может сделать простые детали быстрее, чем ЧПУ, потому что им не нужно останавливаться, чтобы сделать чертеж CAD, и выполнить его через пакет CAM, чтобы получить -код.

Вместо этого они могут просто сделать простую скобу с 4 отверстиями, стреляющими из бедра.

Разговорный ЧПУ позволяет сделать это с помощью станка с ЧПУ. Представьте себе, что тест длинного эссе CADCAM превращается в быстрый тест с несколькими вариантами ответов.Вот что такое Conversational CNC. Вот графическое меню разговорных операций ЧПУ, которые могут быть выполнены на фрезерном станке:

Вы выбираете операцию, всплывающее окно задает несколько простых вопросов, вы нажимаете кнопку Вставить, и вы получаете свой g-код. Мы встроили Conversational CNC прямо в наш продукт G-Wizard Editor, поэтому вам не нужно будет покупать дорогой отдельный пакет Conversational.

Вам все еще нужно будет изучить CADCAM, но с помощью Conversational CNC вы можете создавать простые детали, прежде чем закончить обучение CADCAM.

Поздравляем, вы получили базовые навыки работы с ЧПУ!

Поздравляем, вы узнали достаточно, чтобы начать делать некоторые полезные вещи с небольшой уверенностью. Если вы можете разрабатывать и создавать g-код для основных деталей с помощью программного обеспечения CAD / CAM, вы особенно опытны. Но следите за обновлениями, потому что есть продолжение этой статьи. Это еще одна часть того, что вы можете сделать, чтобы достичь следующего уровня мастерства. Всегда есть чему поучиться — это то, что делает ЧПУ таким интересным!

Присоединяйтесь к 100 000+ CNC’еров! Получайте наши последние сообщения в блоге прямо на вашу электронную почту один раз в неделю бесплатно.Кроме того, мы предоставим вам доступ к некоторым отличным справочным материалам по ЧПУ, включая:

.чертежи и изготовление своими руками

В этой статье мы рассказываем о том, что построить своими руками фрезерный станок с ЧПУ — выполнимая задача. Подробно описывается весь процесс создания: от проектирования до применения станка.

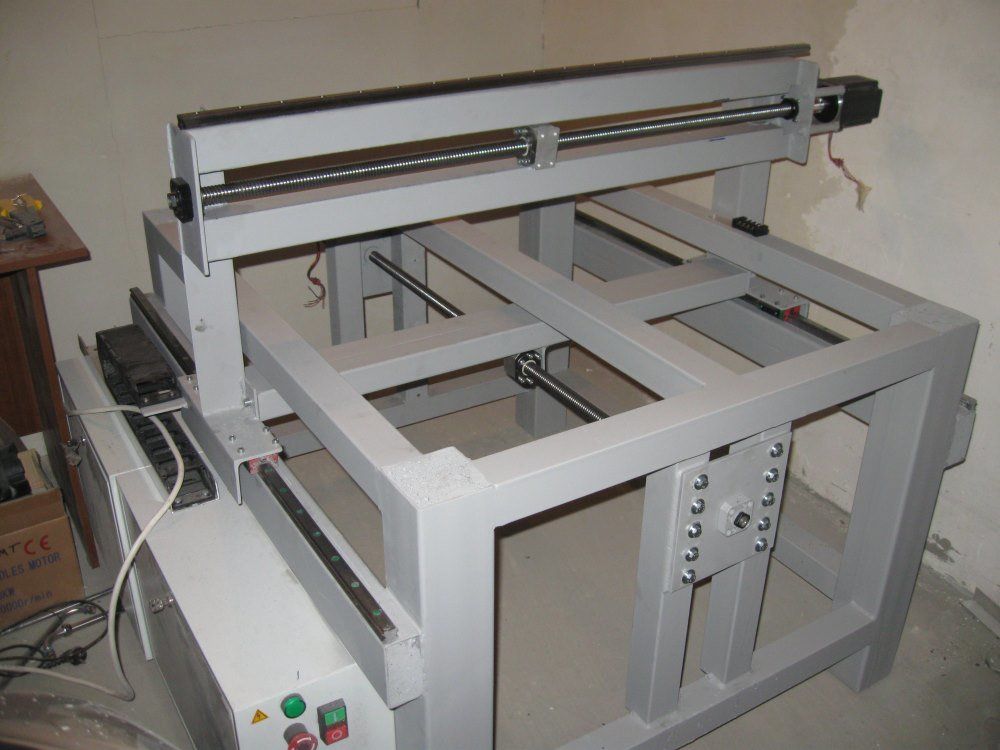

В первом случае к покупным комплектующим добавлялись самодельные детали, сделанные на токарном станке, во втором проекте автор обошелся готовыми частями, третий — бонус, изготовление функционального стола для станка, совмещенного с полками для хранения материалов и инструментов.

X-Y-Z

Устанавливаем Z на Y.

Устанавливаем боковые стенки портала и клеммную коробочку для кабелей.

Устанавливаем портал на раму.

Вот и все. Станок получился удобный, стройный, я бы даже сказал поджарый, ничего не торчит, к рабочему полю хороший доступ со всех сторон, никаких кожухов, которые чего-то там прикрывают, нет «гусениц» для проводов, все провода спрятаны. Кстати, в моем экземпляре контроллер тоже спрятан под стол, к станку подходит только шнур питания и кабель LPT порта от компьютера.

Даже если вы все кривовато выпилили и не очень точно просверлили отверстия, вы все равно сможете доработать станок, довести его до ума и заставить нормально работать. Потому что в этой конструкции все определяется заведомо точными покупными направляющими и приемлемой геометрической точностью прессованных профилей (параллельность и перпендикулярность граней). Тут в принципе нет сложно выполнимых посадок и жестких допусков на линейные размеры. Однако, само собой разумеется, чем точнее вы сделаете детали, тем лучше и для станка и для тех изделий, которые вы будете на нем выпиливать.

Икс

Начнем с простого – со стола-основания. Элементарный геометрический расчет показывает, что при ходе по Х равному 1000 мм длина стола должна быть 1300 мм. По крайней мере, у меня так получилось. При ходе по Y больше 300 мм ширина стола должна быть не менее 460 мм.

Изучив сортамент стандартных прессованных прямоугольных труб (боксов) из алюминиевого сплава АД31 (других промышленность, к сожалению, не выпускает) выбираем бокс 80х40х4 мм. Нарезаем из него несколько балок (1300 мм — 2 шт. и 460 мм -4шт.). Еще нам понадобятся два швеллера 50х30х4 длиной 1300 мм. В них отлично вписываются шариковые направляющие SBS15SL, которые я решил применить. В качестве ножек используем подходящие круглые ножки от дивана, купленные в магазине ОБИ. Сверлим во всем этом дырочки, кое-что красим, если есть такая возможность, и собираем каркас основания.

Получилось весьма крепко. Под нагрузкой швеллеры, в которые буду уложены рельсы слегка прогибаются, но ничего, поставим столешницу – будет совсем другое дело, основание по прочности и жесткости приобретет исключительную «дубовость».

Привинчиваем рельсы.

Они располагаются под столом и, как видите, относительно хорошо защищены от пыли и стружек. Не смотря на то, что шариковые блоки SBS снабжены скребками, предусмотреть дополнительную (пассивную) защиту рельс и блоков от прямого попадания стружек никогда не вредно.

Привинчиваем к шариковым блокам площадки, на которые впоследствии будет ставиться портал. Площадки эти — просто прямоугольные пластинки из сплава Д16Т с отверстиями для крепления портала и кронштейна под шаговый мотор.

О кронштейне шагового мотора, и вообще о проводке зубчатого ремня поговорим отдельно.

Проводка зубчатого ремня

Да, шаговые моторы для перемещения портала по оси Х будут крепиться на самом портале! Почему-то когда говорят о приводе зубчатым ремнем, в мозгах рисуется ремень в виде кольца с мотором, установленным на раму, а натяжение ремня организуется на портале или каретке. Так делать можно, но лучший ли это способ? Не уверен. Мы пойдем другим путем. Устроим из ремня псевдо зубчатую рейку.

Концы ремня закрепим на раме. Одну прижимную планку зафиксируем жестко, а другая будет иметь возможность перемещаться для натяжения ремня в пределах расстояния между соседними зубьями, т.е. в пределах 5 мм. Зубчатое колесо, как обычно, насаживается на вал мотора. Ролики устанавливаются на том же кронштейне, что и мотор. В общем, все очевидно – мотор крутится и перемещает сам себя.

Чем же такой способ лучше кольцевого ремня? Да, хотя бы тем, что расход ремня в два раза меньше, натягивать проще, экономия на зубчатых колесах, которые дорогие и их надо покупать вместе с ремнем. Ролики с осями можно подобрать готовые. В общем есть в таком решении плюсы. А минусы? Не знаю…. Кабели от моторов таскать за порталом? Так их все равно таскать от осей Y и Z, плюс-минус несколько проводов – не принципиально. Вес портала увеличится? Увеличится. И это, наверно, единственный минус, о котором стоит говорить. Цена вопроса 1,5…2 кг (вес моторов) и/или 100 долларов США (длинный ремень и дополнительные зубчатые колеса). Я выбрал экономию денег, а не веса. При таких размерах портала экономия двух килограммов его массы существенного выигрыша не дает. В конце концов, при использовании зубчатых реек моторы стоят именно на каретках.

Ремень надо брать с относительно мелким зубом. Я выбрал любезный моему сердцу ремень от хвостовой балки модели вертолета «Раптор 50». Он имеет шаг зубьев 5 мм. Зубчатое колесо тоже от этого вертолета. Его диаметр (по средней линии зубьев) 14 мм. Значит при включении двигателя в полушаговом режиме (400 шагов на оборот) перемещение каретки на один шаг будет 3,14*16/400 = 0,11 мм. Это больше, чем задумано. В микрошаге (1:6) перемещение на шаг получается 0,042 мм. То, что надо. И хотя «не тянущийся» ремень все равно чуть-чуть тянется, зато в ремне отсутствует накопленная ошибка, которая всегда присутствует в ходовом винте. В итоге, я думаю, мы уложимся в точность фрезерования 0,1 мм на длине 1000 мм. По крайней мере, по бальзе и четырехмиллиметровой фанере.

Что касается кронштейна шагового мотора, то это, как видите, простая пластина с дырками. Ничего особенного, выпиливаем точно так же, как и основание. Пока за рамки ножовки, дрели и напильника мы не вышли. Будем продолжать в том же духе.

Устанавливаем все это дело на раму и проверяем, как ездит. Ездит хорошо!

Собственно, это почти все с рамой. Осталось «причесать», придать изделию «товарный вид» и установить столешницу.

Товарный вид

«Made in дома» — не обязательно сикось-накось, коряво и неаккуратно. Меня удручают, закрепленные на уродских «курьих ножках» и торчащие во все стороны двигатели, пучки неубранных проводов, вывороченные наизнанку контроллеры и тому подобные «прелести» самодельных конструкций. Все бы ничего, в конце концов, каждый делает как может, пока автор очередного такого уродца не начинает всерьез рассуждать о серийном производстве своего детища для продажи, оправдывая неказистый вид станка, тем что это, дескать, опытный образец: «Тут подправим, там переделаем, кожухи понавесим, все покрасим, и будет это не станок, а конфетка». Не будет! Если для себя, любимого, автор не может сделать как надо, и ему не стыдно рекламировать свой недоделанный «товар» то и для покупателя он сделает тяп-ляп. Проверено, и не раз. Но это так, к слову….

Проложим пару дохленьких швеллеров, в которых будут размещаться петли кабелей от двигателей и концевых выключателей. Если контроллер большой и не лезет в подстольное пространство, то сделаем кронштейны для выходных соединителей. И, наконец, установим заглушки на торцы несущих профилей, чтобы в них не скапливалась грязь.

Затраты труда на эти на первый взгляд необязательные мероприятия окупаются с лихвой.

Столешница

Станок планируется в основном для пиления бальзы, фанеры, пластиков, поэтому столешница может быть сделана из ламинированной панели для кухонной мебели толщиной 40 мм, т.е. той же толщины, что и алюминиевые боксы. Столешница крепится к двум несущим балкам рамы. Швеллеры, в которых проложены рельсы, также следует прикрепить саморезами к столешнице. В целом, конструкция получается ровная, прочная и жесткая. Можно спокойно встать на получившееся основание станка и походить по нему пешком – ничего не случится.

Некоторым «продвинутым» специалистам может понравиться наборная столешница из алюминиевого станочного профиля. Пожалуйста, принципиально ничего не изменится. Однако станок на зубчатых ремнях может пилить только то, на что рассчитан, а именно — фанеру, пластики и тонкий алюминий, и не более того, поэтому ужесточать столешницу – бессмысленно.

Принцип работы

Инновационные машины для фрезерования с блоками на компьютерном управлении предназначается для выполнения сложных рисунков на полуфабрикатах. Конструкция обязана обладать электронной составляющей. В комплексе это позволит по максимуму автоматизировать рабочие процессы.

Для моделирования фрезерных механизмов, первоначально требуется ознакомиться с основополагающими элементами. В роли исполнительного элемента выступает фреза, которая монтируется в шпиндель, расположенный на валу электрического мотора. Эта часть закрепляется на основе. Она способна выполнять перемещение в двух координатных осях: Х и Y. Для фиксирования заготовок сконструируйте и установите опорный стол.

Электрический блок регулировки сочленяется с электрическими маршевыми моторами. Они обеспечат перемещение каретки относительно обрабатываемых заготовок или полуфабрикатов. По подобной технологии выполняется 3D-графическое изображения на деревянных плоскостях.

Последовательность выполнения работ за счет данного механизма с ЧПУ:

- Написание рабочей программы, за счет которой будут выполняться перемещения рабочего органа. Для данной процедуры лучше всего пользоваться специализированными электронными комплексами, призванные выполнить адаптацию в “кустарных” экземплярах.

- Монтирование полуфабрикатов на столик.

- Вывод программного обеспечения на ЧПУ.

- Запуск механизмов, контролирование прохождения автоматических манипуляций оборудования.

Для получения максимального уровня автоматизации в 3D-режиме, корректно скомплектуйте схему и обозначьте определенные составляющие. Эксперты настоятельно советуют первоначально изучать производственные экземпляры перед началом построения фрезерной машины собственными руками.

Назначение фрезерных станков

Станки с числовым программным управлением получили широкое распространение не только в промышленном производстве, но и в частных мастерских. Они позволяют осуществлять плоскую и профильную обработку металла, пластмассы и дерева.

Кроме того, без них не обойтись при выполнении гравировальных и сверлильно-присадочных работах.

Практически любая задача, решаемая с использованием подобных устройств, выполняется на высоком уровне.

При необходимости что-то начертить на плате или деревянной плите, достаточно создать макет в компьютерной программе и с помощью CNC Milling перенести это на изделие. Выполнить подобную операцию вручную в большинстве случаев просто невозможно, особенно если речь идет о высокой точности.

Все профессиональное оборудование данного типа характеризуется высоким уровнем автоматизации и простотой работы. Необходимы лишь базовые навыки работы в специализированных компьютерных программах, чтобы решать несложные задачи обработки материалов.

В то же время даже самодельные станки с ЧПУ справляются с поставленными целями. При должной настройке и использовании качественных узлов, можно добиться от аппарата хорошей точности, минимального люфта и приемлемой скорости работы.

Зет

Ход по Z планируется сделать 90 мм. Почему 90? Потому что мне достаточно 90, а можно сделать и 150 мм. Это не принципиально.

Каретка Z и все, что с ней связано, самая многодельная и трудоемкая часть нашего станка. Оно и понятно, привод по оси Z нельзя сделать на ремне. При каждом выключении станка под действием своего веса и веса шпинделя каретка будет съезжать вниз, и терять «0». Кроме того, от двигателя требуется значительный момент удержания, который должен компенсировать не только усилие фрезерования, но и вес шпинделя. Только винт с шагом не более 5 мм (лучше 3 мм) спасает положение. Итак, вот детали, которые надо изготовить.

Ходовой винт

Начнем с винта. Я уже писал подробно о ходовых винтах и гайках в статье «Механика самодельного станка ЧПУ», не буду повторяться. НО. Так ли уж необходим в данном случае на оси Z ходовой винт с гайкой, выполненный по всем правилам точной механики? Вряд ли. Станок предназначен для плоского фрезерования, по сути, это просто лобзик с ЧПУ – опустил фрезу на нужную глубину и – погнали выпиливать. Тут сгодится катаный винт. Да, чего там катаный, простой винт с метрической резьбой сгодится! И гайка капроновая сгодится! Другое дело, если планируется 3D фрезерование, например барельефов и медалей…, но такая задача плохо согласуется с ременным приводом остальных осей. Так что, винт можно применить ЛЮБОЙ. Любой то любой, но я применил катаный винт Tr12х2 и бронзовую гайку с компенсацией люфта. Т.к. сегодня у меня это просто лобзик, а завтра я, возможно, захочу поставить винты на все оси. Конструкция позволяет.

Кстати, ходовой винт, переходная втулка для двигателя и опорные кольца подшипников – единственные детали, для изготовления которых нам потребуется токарный станок. Даже если вы купили резьбовую шпильку на рынке, концы такого винта нужно разделать.

Конструкция подшипникового узла ходового винта описана в вышеупомянутой статье. Она оказалась удачной, поэтому в новом станке сделаем точно также.

Отверстие в стенке под подшипники растачивать по посадке не обязательно, достаточно просто просверлить. Рабочие нагрузки направлены по оси винта, и если радиально-упорные подшипники будут слегка елозить в поперечном направлении, то ничего страшного, на точности работы оси это практически не скажется.

Сборка

Устанавливаем ходовой винт внутрь основания-швеллера, сделанного из профиля 60х40х5 мм, какого же, как и тот, который мы использовали для каретки Y. К торцам основания привинчиваем рельсы.

Внимательный читатель скажет: «Ага! Деталь, на которую ставится двигатель, фрезерованная!!!». Необязательно. Ее можно сделать из двух плоских деталей и свинтить вместе. Например, так.

Устанавливаем уголки на шариковые блоки. Уголки сделаны из профиля 50х50х5 мм. Это единственный доступный профиль из сплава Д16Т.

Спереди на уголки ставится панель, которая, по сути, и есть каретка Z. Но перед этим установим перемычку, которая свяжет уголки с ходовой гайкой.

На первый взгляд эта деталь лишняя. Ходовую гайку можно закрепить сразу на передней панели. Но в этом случае, существенно возрастают требования к точности изготовления деталей, и монтаж гайки придется производить вслепую. Т.к. станок у нас «на скорую руку» и делаем мы его на кухне, то в данном случае такая переходная деталька может оказаться полезной. Впрочем, кто в себе уверен, может ее и не ставить.

Последний штрих. Устанавливаем переднюю панель и кронштейн для шпинделя.

Кронштейн может быть фрезерованный, а может быть и просто плоский. Это у кого как получится. Ходовой винт по оси Z оказался хорошо защищен от прямого попадания стружки. В целом, каретка Z получилась компактной, ее ширина 118 мм. Неплохой результат, если учесть, что основные детали сделаны из стандартных профилей.

Этот непростой процесс монтажа

Собрать самодельные ЧПУ станки, после подготовки комплектующих, лучше строго по чертежу, чтобы они работали. Процесс сборки, применяя ходовые винты, стоит выполнять в такой последовательности:

- знающий умелец начинает с крепления на корпусе первых двух ШД – за вертикальной осью оборудования. Один отвечает за горизонтальное перемещение фрезерной головки (рельсовые направляющие), а второй за перемещение в вертикальной плоскости;

- подвижной портал, перемещающийся по оси X, несет фрезерный шпиндель и суппорт (ось z). Чем выше будет портал, тем большую заготовку удастся обработать. Но у высокого портала, в процессе обработки, – снижается устойчивость к возникающим нагрузкам;

Комплекты и наборы для сборки фрезеров с ЧПУ своими руками

Да, есть доступные комплекты станков для ручной сборки, но я еще не видел ни одного, который можно было бы подстроить под определенные нужды.

Также нет возможности вносить изменения в конструкцию и тип станка, а ведь их много, и откуда вы знаете, какой из них подойдет именно вам? Независимо от того, насколько хороша инструкция, если конструкция продумана плохо, то и конечная машина будет плохой.

Вот почему вам нужно быть осведомленным относительно того, что вы строите и понимать какую роль играет каждая деталь!

Выбор конструктивных особенностей

Перечень действий при разработке, изготовлению мини устройства для фрезерования по дереву следующий:

- Первоначально нужно определиться о каких работах идёт речь. Это подскажет, какие габариты и толщины деталей можно будет на нём обрабатывать.

- Сделать компоновку и предполагаемый перечень деталей на самодельный настольный станочек для изготовления своими руками.

- Выбрать программное обеспечение по приведению его в рабочее состояние, чтобы он работал по заданной программе.

- Приобрести нужные компоненты, детали, изделия.

- Имея чертежи, сделать своими руками недостающие элементы, собрать и отладить готовое изделие.

Подбор комплектующих

Для направляющих применяют прутки из стали D = 12 мм. Для лучшего перемещения кареток они шлифуются. Длина их зависит от размера стола. Можно использовать закаленные стержни из стали от матричного принтера.

Шаговые двигатели можно использовать оттуда же. Их параметры: 24 В, 5 А.

Фиксацию фрез желательно обеспечить цангой.

На самодельный фрезерный мини станок лучше использовать блок питания заводского изготовления, так как от него зависит работоспособность.

В контроллере нужно использовать конденсаторы и резисторы в корпусах SMD для поверхностного монтажа.

Итог

Устройства для обработки дерева с числовым программным управлением имеют в своей конструкции различную электронику. Из-за этого, на первый взгляд, может показаться, что подобное оборудования очень трудно изготовить самостоятельно.

На самом деле сделать станок ЧПУ своими руками – посильная задача для каждого. Достаточно просто поверить в себя и в свои силы, и тогда можно стать обладателем надежного и эффективного фрезеровального станка, который станет гордостью любого мастера.

ЧПУ станок своими руками. Часть 1. Введение

КАК РАБОТАЕТ СТАНОК С ЧПУ?

Портальный станок с ЧПУ во многом схож с любыми другими станками с ЧПУ. ЧПУ станок(станок с числовым программным управлением) — это станок , который оснащен специализированным программно-аппаратным обеспечением для управления механической частью. Использование ЧПУ систем делает производство более предсказуемым, увеличивает повторяемость результата механообработки и снижает потребность в рабочих руках высококвалифицированных рабочих-станочников и операторов. Если в случае обычного станка перемещением рабочего инструмента(резца, шпинделя, рабочего стола) или заготовки вручную управляет рабочий-станочник, то в станке ЧПУ вся траектория рассчитывается заранее в специальных программах — CAM-системах, и сохраняется в пригодном к исполнению формате. Как правило, таким форматом является G-код. В программе управления задаются координаты траектории, а точнее — синхронизированные во времени инструкции по перемещению каждой оси станка. Непосредственно станком управляет специализированное устройство — контроллер, в задачи которого стоит интерпретация программы, и превращение инструкций в последовательность управляющих импульсов. Управляющие импульсы поступают на специализированные приводы, подключенные к осям, шаговые или сервоприводы, которые и превращают их в движение оси путем, например, вращения вала двигателя. Программная часть систем ЧПУ отделена от собственно станка — станком с ЧПУ можно управлять разными контроллерами и даже просто с персонального компьютера, если приводы осей поддерживают протокол STEP/DIR. Поэтому мы рассмотрим наиболее сложную часть — механику и мехатронику станка.

Наиболее распространенная конструкция портального станка может перемещаться в 3х направлениях(координатах). Такие станки называются 3-хкоординатными, но с их помощью нельзя выполнить полностью 3-хмерную деталь, так как конструкция не позволяет фрезеровать поднутрения. Поэтому говорят, что обработка происходит в 2.5 координатах(2.5D-фрезеровка). Оси станка обычно обозначают X,Y и Z, где X и Y — оси, лежащие в горизонтальной плоскости, а Z — вертикальная ось. Говоря «ось Z», также часто под этим понимают собственно конструкцию оси с её направляющими, передачей и рабочим блоком(шпинделем, плазморезом и т.п.). Выбор осей X и Y — вопрос неоднозначный, в его решении нет устоявшегося стандарта. Чаще всего под осью X понимают самую длинную из осей. Однако, это не всегда удобно при работе с пультом станка с ЧПУ . Оператору, который стоит лицом к рабочему полю, привычней под осью X понимать(и управлять с пульта, соответственно) ось, идущую слева направо — как правило, это более короткая ось, которая проходит через балку портала. Схожая дилемма стоит при выборе положительного направления каждой из осей.

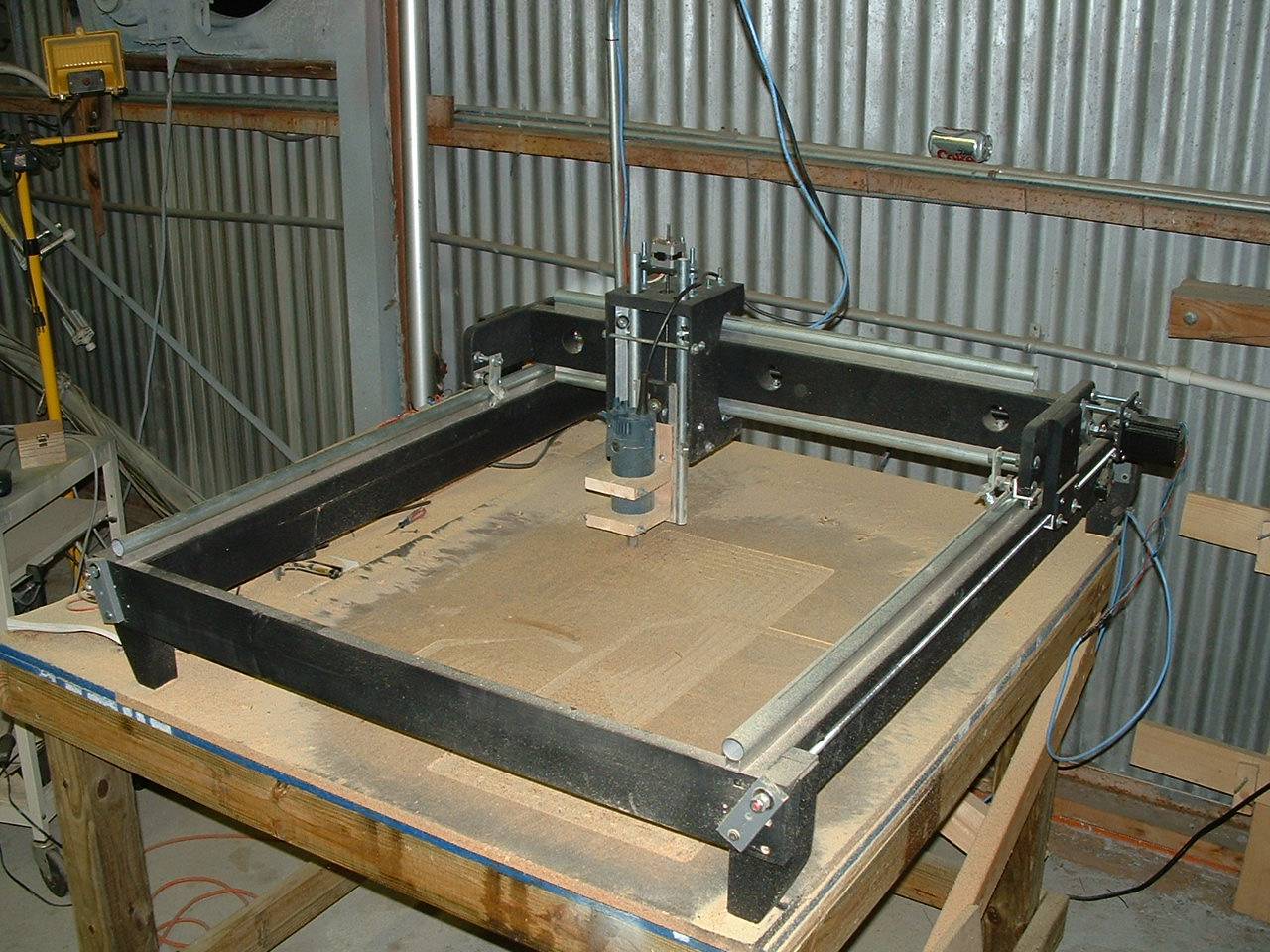

КОМПОНОВКА ТИПИЧНОГО ПОРТАЛЬНОГО DIY СТАНКА С ЧПУ

Подавляющая часть портальных станков с ЧПУ имеет весьма схожую структуру. Фрезерный портальный станок с ЧПУ можно условно поделить на следующие части:

Станина.

Станина — скелет станка, его несущая конструкция,в каком-то смысле станина и есть станок. От её правильной проектировки и исполнения(сварки, сборки) зависит самый важный параметр станка — жесткость, а следовательно, и точность обработки станка. Станины портальных станков изготавливаются из разнообразных материалов, однако наибольшее распространение получили станины, изготовленные из алюминиевого конструкционного профиля, фрезерованных алюминиевых деталей и сварные станины из стали(прокат или листовая сталь). Все более набирают обороты также литые станины из полимерных материалов, но задача литья такой станины не под силу начинающим. Подробней вопросы изготовления станины для станка будут освещены в отдельной статье.

Рабочий стол.

Рабочий стол — это собственно поверхность, над которой перемещается рабочий инструмент станка (фреза, гравер и т.д.). Стол служит для закрепления обрабатываемой заготовки, и это накладывает определенные требования на его конструктивное исполнение. Стол должен быть достаточно ровным, и обеспечивать возможность закрепить заготовку в любом месте. Основными решениями для этого являются использование стола с Т-пазами(«Т-стол») и вакуумных столов. Стол с Т-пазами позволяет закрепить практически любую заготовку с помощью специальных зажимов. Вакуумные столы прижимают заготовку к себе за счет создания разрежения под сеткой на поверхности, поэтому они способны фиксировать только заготовки с плоской нижней частью(разнообразные листовые материалы), а также они существенно дороже. Однако вакуумные столы позволяют равномерно прижать заготовку по всей её площади, тогда как при фиксации большой плоской заготовки на Т-столе заготовка в центральной своей части может прогнуться вверх, что приведет к снижению соответствия размеров у конечной детали.

Приводы осей. Двигатели.

Двигатели — связующее звено между электронной частью системы ЧПУ и механической частью, они(точнее, их управляющие модули — драйверы) получают сигналы с контроллера ЧПУ(часто в этой роли выступает персональный компьютер) и преобразуют их во вращательное движения собственного вала. В станках с ЧПУ используются 2 вида двигателей: серводвигатели и шаговые двигатели(а также линейные двигатели — разновидность серводвигателей. Линейные двигатели одновременно являются и трансмиссией для оси). Сказанное далее будет относиться к классическим шаговым и сервоприводам. Шаговые двигатели распространены в самодельных станках с ЧПУ и бюджетных моделях промышленных гравировально-фрезерных станков, а также станков лазерной, плазменной резки и т.п. Причина — в их низкой стоимости и простоте управления. Драйверы шаговых двигателей — достаточно бюджетные устройства, широко представлены на рынке от самых простых моделей до весьма продвинутых цифровых драйверов. Платой за простоту и бюджет становится низкий КПД шаговых двигателей, их низкая удельная мощность, слабая способность к ускорению, высокие вибрации, гул и резонанс, что в сумме сильно влияет на эксплуатационные характеристики станка.

Серводвигатели — двигатели с установленным датчиком угла поворота. Это семейство представлено достаточно широко, существуют щеточные и бесщеточные двигатели, постоянного и переменного тока. В целом про серводвигатели можно сказать, что их отличает высокая плавность хода, высокий КПД, способность переносить кратковременные перегрузки. Однако управление серводвигателем гораздо сложнее, серводрайверы — устройства существенно более дорогие и сложны в настройке(см. статью о выборе привода для фрезерного станка с ЧПУ). Существует также бюджетные варианты щеточных серводвигателей, однако из-за наличия изнашивающейся части(щеток) они менее предпочтительны, чем бесщеточные.

Приводы осей. Драйверы двигателей.

Блоки управления двигателями отличаются разным набором функций, а также разными электротехническими характеристиками. И если к серводвигателям блок как правило поставляется в паре, то шаговые моторы идут обычно без драйверов, а попробовав самостоятельно подобрать что-либо, можно очень надолго задержаться на этом этапе, так как предложений на рынке очень много. См. также: Как выбрать драйвер для шагового двигателя.

Передачи осей.

Задача трансмиссии, или передачи, — превратить вращательное движение вала двигателя в поступательное перемещение по данной оси. Как правило, передача реализуется одним из 3 способов: передача винт-гайка, ШВП или зубчатая передача (шестерня-рейка или шкив-ремень). Как выбать передачу для осей — тема отдельной статьи. Здесь достаточно указать на то, что передача вместе с видом двигателя(и его управления) определяет скорость перемещения по оси, разрешение задания позиции, а также влияет на точность. Каждый вид передачи изготавливается с определенной точностью. С помощью указанного производителем класса точности для данного элемента трансмиссии можно определить, какая погрешность будет вноситься им в работу станка.

Направляющие.

Направляющие обеспечивают перемещение рабочего узла станка строго по заданной траектории. Качество самих направляющих и, что очень важно, качество их установки на станину — второй по важности фактор(после станины), определяющий точность вашего станка. К выбору направляющих стоит подойти очень ответственно.

Шпиндель.

Вообще говоря, вместо шпинделя может быть установлен другой узел — лазерный гравер, установка плазменной или лазерной резки, экструдер. Мы рассмотрим шпиндель, как наиболее нагруженный узел. Шпиндель — как правило, это электродвигатель, особенностью которого является низкое биение вала и возможность регулировать скорость вращения в достаточно широких пределах. Вал шпинделя оканчивается конусом, в который устанавливается зажимная цанга, которая держит режущий инструмент — фрезу или гравер. Ключевыми характеристиками шпинделя являются: биение вала(как правило, измеряется биение на конусе) и мощность шпинделя(указывается в ваттах). Большинство шпинделей предназначены для обработки дерева, пластика, камня, металлообработки. Скорость вращения варьируется обычно от 6000 до 30000 оборотов в минуту. Для фрезеровки и гравировки металлов используются мощные шпиндели с низкими оборотами(2000-10000 об/мин). Многие портальные станки, предназначенные для обработки дерева и пластика, могут гравировать металлы, и даже иногда фрезеровать цветные металлы, однако в этом случае станок испытывает сильную вибрацию из-за отдачи на фрезу, которая не может быть погашена легкой станиной, и это резко снижает качество обработки и ресурс станка. Фрезеровка и гравировка металлов и некоторых видов пластика требует охлаждения режущего инструмента. В настоящее время существует множество способов охлаждения рабочей области, но основным остается подача смазывающе-охлаждающей жидкости на фрезу. Некоторые шпиндели, управляемые инвертором, позволяют контролировать скорость вращения из системы ЧПУ, путем подачи на вход инвертора(частотного преобразователя) аналогового сигнала 0..+10 В.

ЧПУ фрезер/гравер своими руками

Самодельные станочки с ЧПУ управлением от компьютера начали появляться давно, из-за большой стоимости,самостоятельное изготовление таких устройств как-лазерный гравер, фрезерный станок и даже 3d принтера своими руками стали получать все большее распространение.Особенно с появлением такой площадки как Aliexpress, ушли и проблема где брать комплектующие.

Я опишу изготовление самого простого и дешевого станка на чпу,на плате arduino,лазерного гравера. Тут не нужны вам программаторы, не знания программирования. Всю информацию я выложу тут.

Для начала нам понадобятся 2 dvd или cd привода. На известной площадки авито мне попадались цены от 150р для каждого.

И достаем сами оси.Так как мы собирать будем лазерный гравер,а не фрезерный станочек.То оси будет две,одна будет передвигать стол по оси X, другая по оси Y будет перемещать лазер.

Так же нам нужен сам лазер, мы же хотим получить дешевый но рабочий гравер,так и снижаем себестоимость.

Для лазера снимаем красный светодиод.

Перед монтажом с была удалена вся оптика и платы с системы позиционирования. После этого я их немного доработал напильником для получения ровной поверхности.

На тот, механизм, что был пластиковым, я наклеил сверху кусок оргстекла. На второй, установил площадку из оргстекла, для установки туда лазера.

В данном случае.Закрепляем на доске ось Х,а ось Y прикручиваем к алюминиевому профилю,можно использовать и деревянные бруски.Из-за малых размеров рабочего органа, нагрузки на оси очень малы.

Лазер установил на термопасту в П образный алюминиевый профиль. Этого кусочка профиля достаточно для охлаждения лазера. Перед лазером установлена линза с лазерной головки, линза развернута внешней частью к лазеру. После этого экспериментально настроил фокус.

Теперь перейдем к описанию электронники.

Провода к шаговым двигателем, дабы не повредить сам шаговик, припаиваваем к шлейфу.

И управляться все как и говорил будет с платы arduino.Я на свой заказывал сразу комплект.На который даю ссылку.

Я заказывал тут-http://ali.pub/nhi8y. И обошлась она мне 543 рубля.Это дешево,чем паять самому драйвера управления шаговыми двигателями, плату развязки для них.А тут все сразу для сборки.О том как настроить и подключать их,и вообще много интересного о этой плате можно узнать из следующих видео по ссылкам.

Смотрим распоковку данной посылки,и что для чего в ней-ссылка

Тут рассматриваивается для фрезера,но не имеет значения.Просто не берем во внимание ось z.

О том как прошивается arduino-ссылка

И завершающие видео-ссылка

Лазерный ЧПУ станок своими руками из сканера

Этот проект у меня затянулся практически на год, но я, все же, постараюсь вспомнить и описать, что делал для его реализации. Решил сделать лазерный ЧПУ станок своими руками, и начал присматривать «базу» для станка из материалов и устройств, которые у меня были в наличии.

Как-то, при создании 3D принтера, я закупался сканерами под разборку, один из них мне не подошел по ряду причин, и остался не задействованным. Им оказался сканер UMAX Astra 2000P. Присмотревшись к нему, понял, что он отлично подойдет для лазерного CNC станка, т.к. имеет жесткий большой корпус, где можно разместить плату управления и блок питания станком; отличного качества вал, диаметром 10мм.

Оставалось сделать ось, перпендикулярную основной оси. Для этого я взял вал, диаметром 6мм, из принтера, формата А3. Разрезал его пополам, напечатал на 3D принтере крепежи получившихся валов, а также, распечатал каретку, к которой, в будущем, закрепил сам лазерный модуль. Модели для 3D принтер можно скачать в конце статьи. Для передвижения каретки по оси, был взят шаговый двигатель от струйного принтера. С противоположной стороны оси установил подшипник U624ZZ.

Для управления лазерным ЧПУ гравер станком, заказал в Китае arduino nano, шилд control by GRBL v4, пару драйверов двигателей A4988. Когда пришел шилд, я еще не был в курсе, что он имеет много ошибок разводки платы. Разобравшись, начал устранять огрехи китайских умельцев. И так, чтобы включить микрошаг, нужно удалить перемычки микрошага, и припаять контакты на 2й пин колодки подключения шаговых двигателей, где проходит питание +5 вольт. Также, на колодке подключения шаговых двигателей перепутаны местами контакты Step и Direction. Это можно поправить физически (перепайкой) или программно, в прошивке. В файле cpu_map_atmega328p.h, из папки grbl/cpu_map в строках 39-41 и 48-49 поменять цифры местами: 2=>5, 3=>6, 4=>7, 5=>2, 6=>3, 7=>4. Файлы прошивки с изменениями, можно скачать в конце статьи.

Для гравировки и выжигания использую программу LaserGRBL, также через нее можно настроить прошивку под свой станок. В окне «type gcode here» можно ввести $$ и увидеть состояние настроек на станке. Изменять настройки можно строкой: $номер команды=значение. Например, $110=1000 – установка максимальной скорости перемещения по оси X, равной 1000 миллиметров в минуту. Настройки моего самодельного лазерного станка следующие:

$0=10 (step pulse, usec)

$1=25 (step idle delay, msec)

$2=0 (step port invert mask:00000000)

$3=0 (dir port invert mask:00000000)

$4=0 (step enable invert, bool)

$5=0 (limit pins invert, bool)

$6=0 (probe pin invert, bool)

$10=3 (status report mask:00000011)

$11=0.010 (junction deviation, mm)

$12=0.002 (arc tolerance, mm)

$13=0 (report inches, bool)

$20=0 (soft limits, bool)

$21=1 (hard limits, bool)

$22=0 (homing cycle, bool)

$23=0 (homing dir invert mask:00000000)

$24=25.000 (homing feed, mm/min)

$25=500.000 (homing seek, mm/min)

$26=250 (homing debounce, msec)

$27=1.000 (homing pull-off, mm)

$100=38.500 (x, step/mm)

$101=377.000 (y, step/mm)

$102=250.000 (z, step/mm)

$110=5000.000 (x max rate, mm/min)

$111=1200.000 (y max rate, mm/min)

$112=500.000 (z max rate, mm/min)

$120=500.000 (x accel, mm/secA2)

$121=500.000 (y accel, mm/secA2)

$122=10.000 (z accel, mm/secA2)

$130=200.000 (x max travel, mm)

$131=260.000 (y max travel, mm)

$132=200.000 (z max travel, mm)

Для защиты своего зрения и зрения окружающих, решил сделать корпус лазерного станка максимально закрытым, т.к. используемый лазер NEJE 6000mW может нанести мгновенный и необратимый урон зрению. Для этого из гетинакса, толщиной 1,5мм, увеличил высоту сканера на 10 сантиметров. Т.к. корпус получается закрытым, а при выжигании лазером образовывается дым, в задней стенке корпуса установил вентилятор для его отведения.

3D модели и файлы прошивки лазерного ЧПУ станка сделанного своими руками можно скачать ЗДЕСЬ.

DIY Универсальный станок с ЧПУ — Arduino Project Hub

НазначениеКак серьезный производитель, у меня есть несколько станков с ЧПУ, в том числе два 3D-принтера и фрезерный станок с ЧПУ. Но что, если мне нужно что-то еще, например, лазерный гравер или фрезерный станок для печатных плат? Итак, я решил сделать именно это: построить недорогой станок с ЧПУ, который мог бы иметь много различных приспособлений, и все это при управлении через простой интерфейс G-кода.

ДемонстрацияКонструкция

Я начал с размышлений о машине со свободным колесом, которая могла бы иметь бесконечный ход по оси Y, но она оказалась слишком громоздкой и неточной.

Поэтому я решил вместо этого использовать направляющие с V-образными пазами и колесами. Затем я перешел на Fusion и спроектировал несколько частей, включая целые части осей X и Z.

Изготовление станины и ось Y

Станина (ось Y) состоит из двух параллельных направляющих с V-образными пазами диаметром 500 или 800 мм. Есть четыре пластиковых элемента, которые удерживают по два колеса каждая, что позволяет легко перемещать кровать по рельсам. Я также проложил ремень ГРМ по оси Y под станиной, чтобы при вращении шагового двигателя оси Y ремень двигался.

Создание оси XОсь X состоит из единой направляющей, на которой находится деталь с четырьмя колесами, напечатанная на 3D-принтере. Ремень ГРМ входит в прорези по бокам пластмассовой детали, которая тянет его в любом направлении.

Создание оси ZОсь Z основана на системе шкивов, так что, когда шаговый двигатель вращается, блок Z можно тянуть или опускать.

ЭлектроникаЭлектроника довольно проста. Есть Arduino Uno для логики, три DRV8825 для драйверов шагового двигателя, щит ЧПУ Arduino GRBL и три концевых выключателя для возврата в исходное положение.Я просто подключил драйверы шагового двигателя и настроил потенциометры ограничения тока, чтобы они соответствовали источнику питания 12 В 6 А. Затем я припаял концевые выключатели к экрану, при этом COM идет на GND, а NO (нормально разомкнутый) — на соответствующие контакты. Обратите внимание, что ограничительный штифт оси Z больше не D11, а D12.

Программное обеспечениеЯ прошил прошивку GRBL на Uno, используя пример скетча и Arduino IDE. Затем я загрузил универсальный отправитель G-кода здесь: https: // github.com / winder / универсальный-G-Code-Sender. Это позволяет пользователям легко отправлять команды и файлы G-кода на свои станки с ЧПУ.

ИспользованиеЧтобы проверить это, я начал с калибровки машины. По умолчанию 200 шагов / мм, но они разные. Поэтому просто переместите машину на 5 мм, затем умножьте пять на 200, а затем разделите это число на фактическое расстояние, на которое переместилась машина, и измените настройки соответствующим образом. Итак, если для перемещения на 1 мм по оси X потребовался 161 шаг, установите $ 100 = 161,000. Затем используйте Fusion 360 или Inkscape для проектирования и создания траекторий для вырезания, гравировки или рисования чего угодно.

Banggood.com Детали:

Пластиковый одноразовый стерильный шприц емкостью 100 мл — https://goo.gl/vHxWKm

Длина 800 мм 2020 Экструзионная рама для алюминиевых профилей с Т-образным пазом — https://goo.gl / g8ns5U

TEVO® 5Pcs One Pack 3D Printer Part POM Material Big Pulley Wheel — https://goo.gl/DxMczs

4Pcs 5mm x 8mm Алюминиевый гибкий вал — https://goo.gl/BfpCXR

WPL WPLB-1 Wheel Complete 4PCS RC Crawler Car Parts — https://goo.gl/vyWVxt

Оптовые комплекты Arduino SCM и DIY — https: // goo.gl / DG4gVv

Как настроить GRBL и управлять станком с ЧПУ с Arduino

Если вы думаете или в процессе создания собственного станка с ЧПУ, то, скорее всего, вы встретите термин GRBL. Итак, в этом руководстве мы узнаем, что такое GRBL, как установить и как использовать его для управления вашим станком с ЧПУ на базе Arduino.

Кроме того, мы узнаем, как использовать Universal G-code Sender, популярное программное обеспечение контроллера GRBL с открытым исходным кодом.

Что такое GRBL?

GRBL — это программное обеспечение или прошивка с открытым исходным кодом, которая позволяет управлять движением для станков с ЧПУ.Мы можем легко установить прошивку GRBL на Arduino и сразу же получить недорогой высокопроизводительный контроллер ЧПУ. GRBL использует G-код в качестве ввода и выводит управление движением через Arduino.

Для лучшего понимания мы можем взглянуть на следующую диаграмму:

Из диаграммы мы можем видеть место GRBL в «большой картине» принципа работы станка с ЧПУ. Это прошивка, которую нам нужно установить или загрузить в Arduino, чтобы она могла управлять шаговыми двигателями станка с ЧПУ.Другими словами, функция прошивки GRBL заключается в переводе G-кода в движение двигателя.

Необходимое оборудование

- Arduino — Как мы уже говорили, нам нужна Arduino для установки GRBL. В частности, нам нужна плата Arduino на базе Atmega 328, а это означает, что мы можем использовать либо Arduino UNO, либо Nano.

- Шаговые двигатели — Очевидно, что шаговые двигатели обеспечивают движение машины.

- Драйверы — Для управления шаговыми двигателями нам нужны драйверы, и распространенный выбор, когда дело доходит до небольших станков с ЧПУ DIY (использующих шаговые двигатели NEMA 14 или 17), — это драйверы A4988 или DRV8825.

- Arduino CNC Shield — для подключения шаговых драйверов к Arduino проще всего использовать Arduino CNC Shield. Он использует все контакты Arduino и обеспечивает простой способ подключения всего: шаговых двигателей, шпинделя / лазера, концевых выключателей, охлаждающего вентилятора и т. Д.

Обратите внимание, что это только основные электронные компоненты, которые нам нужны, чтобы понять, как работает станок с ЧПУ.

На самом деле, в качестве примера того, как все должно быть соединено, мы можем взглянуть на мою машину для резки пенопласта с ЧПУ своими руками.

Вы можете проверить и получить основные электронные компоненты, необходимые для сборки этого станка с ЧПУ, здесь:

Раскрытие информации: это партнерские ссылки. Как партнер Amazon я зарабатываю на соответствующих покупках.

Основным инструментом этого станка с ЧПУ является горячая проволока, которая может легко расплавить или прорезать пенополистирол и придать любую форму, которую мы захотим. Для получения более подробной информации о том, как я сделал машину и как все работает, вы можете ознакомиться с конкретным руководством.

Тем не менее, мы будем использовать этот станок в качестве примера в этой статье, потому что тот же принцип работы применим и к любому другому станку с ЧПУ, будь то фрезерный станок или лазер.

Как установить GRBL

Во-первых, для того, чтобы иметь возможность установить или загрузить GRBL в Arduino, нам понадобится Arduino IDE.

Затем мы можем загрузить прошивку GRBL с github.com.

Загрузите его как файл .ZIP и выполните следующие действия:

- Откройте файл grbl-master.zip и извлеките файлы

- Откройте Arduino IDE, перейдите в Sketch> Include Library> Add .ZIP Library…

- Перейдите в извлеченную папку «grbl-master», в ней выберите папку «grbl» и щелкните открытый файл.Теперь нам нужно использовать GRBL как библиотеку Arduino.

- Затем перейдите в Файл> Примеры> grbl> grblUpload. Откроется новый скетч, и нам нужно загрузить его на плату Arduino. Код может выглядеть странно, потому что это всего лишь одна строка, но не беспокойтесь, все происходит в фоновом режиме в библиотеке. Итак, нам просто нужно выбрать плату Arduino, COM-порт и нажать кнопку загрузки, и все готово.

Конфигурация GRBL

На этом этапе мы должны настроить GRBL для нашей машины.Мы можем сделать это через Serial Monitor IDE Arduino. Как только мы откроем Serial Monitor, мы получим сообщение типа «Grbl 1.1h [‘ $ ’for help]». Если вы не видите это сообщение, убедитесь, что вы изменили скорость передачи на 115200.

Если мы введем «$$», мы получим список команд или текущих настроек, и они будут выглядеть примерно так:

100 долларов = 250 000 (x, шаг / мм)

101 доллар = 250 000 (y, шаг / мм)

102 доллара = 3200 000 (z, шаг / мм)

110 долларов = 500 000 (x максимальная скорость, мм / мин)

111 долларов = 500 .2)

Все эти команды могут или должны быть настроены в соответствии с нашим станком с ЧПУ. Например, с первой командой, $ 100 = 250,000 (x, шаг / мм), мы можем отрегулировать шаги на мм машины, или мы можем указать, сколько шагов должен сделать двигатель, чтобы наша ось X сместилась на 1 мм.

Однако я бы предложил оставить эти настройки как есть. Есть более простой способ настроить их в соответствии с нашей машиной с помощью программного обеспечения контроллера, который мы объясним в следующем разделе.

Контроллер GRBL

Итак, как только мы установили прошивку GRBL, теперь наша Arduino знает, как читать G-код и как управлять станком с ЧПУ в соответствии с ним. Однако, чтобы отправить G-код на Arduino, нам нужен какой-то интерфейс или программное обеспечение контроллера, которое сообщит Arduino, что делать. На самом деле для этого существует множество программ как с открытым кодом, так и коммерческих. Конечно, мы будем придерживаться открытого исходного кода, поэтому в качестве примера мы будем использовать Univarsal G-code Sender.

Как использовать универсальный отправитель G-кода

В этом примере я буду использовать версию платформы 2.0. После загрузки нам нужно распаковать zip-файл, перейти в папку «bin» и открыть любой из исполняемых файлов «ugsplatfrom». На самом деле это программа JAVA, поэтому для запуска этой программы сначала необходимо установить среду выполнения JAVA.

Как только мы откроем универсальный отправитель G-кода, сначала нам нужно настроить машину или настроить параметры GRBL, показанные ранее.Для этой цели мы воспользуемся мастером настройки UGS, который намного удобнее, чем вводить команды вручную через Serial Monitor IDE Arduino.

Первым шагом здесь является выбор скорости передачи, которая должна быть 115200, и порта, к которому подключен наш Arduino. Как только мы подключим универсальный отправитель G-кода к Arduino, на следующем шаге мы сможем проверить направление движения двигателей.

При необходимости мы можем изменить направление с помощью мастера или вручную переключить соединение двигателя на Arduino CNC Shield.

На следующем шаге мы можем настроить параметр шагов / мм, о котором мы упоминали ранее. Здесь гораздо проще понять, как его настроить, потому что мастер настройки вычислит и сообщит нам, до какого значения мы должны обновить параметр.

Значение по умолчанию — 250 шагов / мм. Это означает, что если мы нажмем кнопку перемещения «x +», двигатель сделает 250 шагов. Теперь, в зависимости от количества физических шагов, которые имеет двигатель, выбранного шагового разрешения и типа передачи, машина будет перемещаться на некоторое расстояние.Используя линейку, мы можем измерить фактическое перемещение машины и ввести это значение в поле «Фактическое перемещение». На основании этого мастер рассчитает и сообщит нам, на какое значение следует изменить параметр шаги / мм.

В моем случае для DIY-станка с ЧПУ, который я сделал, станок сдвинулся на 3 мм. В соответствии с этим мастер предложил обновить параметр шаги / мм до значения 83.

После обновления этого значения станок теперь движется правильно, 1 мм в программном обеспечении означает 1 мм для станка с ЧПУ.

В консоли UGS, когда мы выполняем каждое действие, мы можем видеть выполняемые команды. Мы можем заметить, что, обновив параметр steps / mm, программа UGS фактически отправила в Arduino или прошивку GRBL команду, о которой мы упоминали ранее. Это было значение по умолчанию: 100 долларов США = 250 000 (x, шаг / мм), и теперь мы обновили значение до 83 шагов на мм: 100 долларов США = 83.

На следующем этапе мы можем включить концевые выключатели и проверить, правильно ли они работают.

В зависимости от того, являются ли они нормально разомкнутым или нормально замкнутым соединением, мы также можем инвертировать их здесь.

Здесь стоит отметить, что иногда нам нужно отключить концевой выключатель оси Z. Так было с моим самодельным станком для резки пенопласта с ЧПУ, где мне не понадобился концевой выключатель оси Z, и мне пришлось отключить его, чтобы иметь возможность правильно разместить станок. Итак, для этого нам нужно отредактировать файл config.h, который находится в папке библиотеки Arduino (или Documents \ Arduino \ libraries).

Здесь нам нужно найти линии цикла наведения и прокомментировать установку по умолчанию для 3-х осевого станка с ЧПУ и раскомментировать настройку для 2-х осевых станков.Чтобы изменения вступили в силу, нам нужно сохранить файл и повторно загрузить эскиз grblUpload на нашу плату Arduino.

Тем не менее, на следующем шаге мы можем либо включить, либо отключить возвращение в исходное положение фрезерной обработки с ЧПУ.

Используя кнопку «Попробовать возврат в исходное положение», машина начнет движение к концевым выключателям. Если все пойдет наоборот, мы можем легко изменить направление.

Наконец, на последнем этапе мастера настройки мы можем включить мягкие ограничения для нашего станка с ЧПУ.

Мягкие ограничения не позволяют машине выходить за пределы установленной рабочей зоны.

Заключение

Итак, благодаря прошивке GRBL и Arduino мы можем легко настроить и запустить наш DIY-станок с ЧПУ. Конечно, в этом руководстве мы рассмотрели только основы, но я думаю, что этого было достаточно, чтобы понять, как все работает и как запустить и запустить наш первый станок с ЧПУ.

Конечно, доступно множество других настроек и функций, так как GRBL действительно поддерживает микропрограммное обеспечение контроллера ЧПУ.Документация GRBL подробно объясняет все это, поэтому вы всегда можете проверить их на их вики-странице на github.com.

Кроме того, существует множество других программ контроллера GRBL с открытым исходным кодом, таких как Universal G-code Sender, и вот несколько: GRBLweb (веб-браузер), GrblPanel (графический интерфейс Windows), grblControl (графический интерфейс Windows / Linux), Easel (на основе браузера). и т. д. Вы должны изучить их и посмотреть, какой из них вам больше подходит.

Как настроить Arduino и gShield

gShield потрясающий.Вы можете построить 3-осевой контроллер ЧПУ своими руками менее чем за 80 долларов!