Как собрать ЧПУ станок самостоятельно. Какие компоненты нужны для сборки ЧПУ станка. Как правильно собрать механику ЧПУ станка. Как подключить электронику и настроить управление ЧПУ станком. На что обратить внимание при самостоятельной сборке ЧПУ.

Основные компоненты самодельного ЧПУ станка

Для создания работоспособного ЧПУ станка своими руками потребуются следующие основные компоненты:

- Каркас и рама станка

- Линейные направляющие и подшипники для осей X, Y, Z

- Шаговые двигатели для приводов осей

- Ходовые винты или ремни для передачи движения

- Шпиндель или фрезерный двигатель

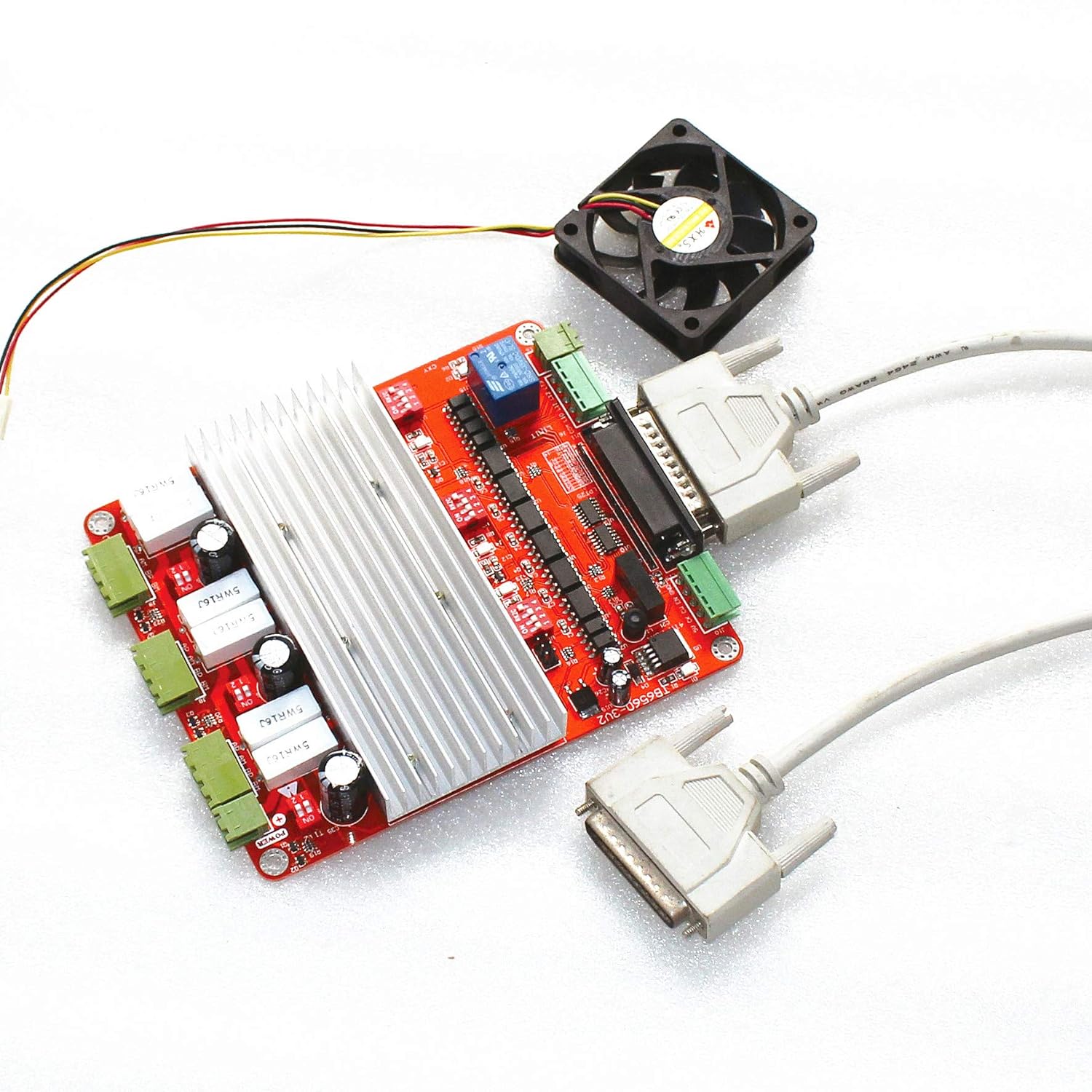

- Контроллер управления и драйверы шаговых двигателей

- Концевые выключатели

- Блок питания

Рассмотрим подробнее, как правильно подобрать и собрать эти компоненты для создания надежного и точного ЧПУ станка.

Сборка механической части ЧПУ станка

Механическая часть является основой точности и жесткости станка. При ее сборке важно обратить внимание на следующие моменты:

Каркас и рама станка

Для изготовления каркаса подойдут следующие материалы:

- Алюминиевый профиль

- Стальной профиль

- Фанера толщиной от 18 мм

- МДФ-плиты

Важно обеспечить максимальную жесткость конструкции. Для этого используйте угловые соединения и ребра жесткости. Размеры каркаса определяются требуемой рабочей зоной станка.

Линейные направляющие

Для обеспечения плавного и точного перемещения используются:

- Цилиндрические направляющие с линейными подшипниками

- Рельсовые направляющие с каретками

Диаметр направляющих подбирается исходя из размеров станка и предполагаемых нагрузок. Для небольших станков подойдут направляющие диаметром 12-16 мм.

Ходовые винты

Для преобразования вращения двигателей в линейное перемещение используются:

- Трапецеидальные винты (например, TR8x2)

- Шарико-винтовые пары (ШВП)

ШВП обеспечивают более высокую точность, но стоят дороже. Для хобби-станков часто используют обычные трапецеидальные винты.

Выбор и подключение электроники

Электронная часть отвечает за управление станком. Основные компоненты:

Шаговые двигатели

Для небольших станков подойдут двигатели Nema17 или Nema23. Важные характеристики:

- Крутящий момент (от 40 Н*см)

- Ток обмоток (1.5-3 А)

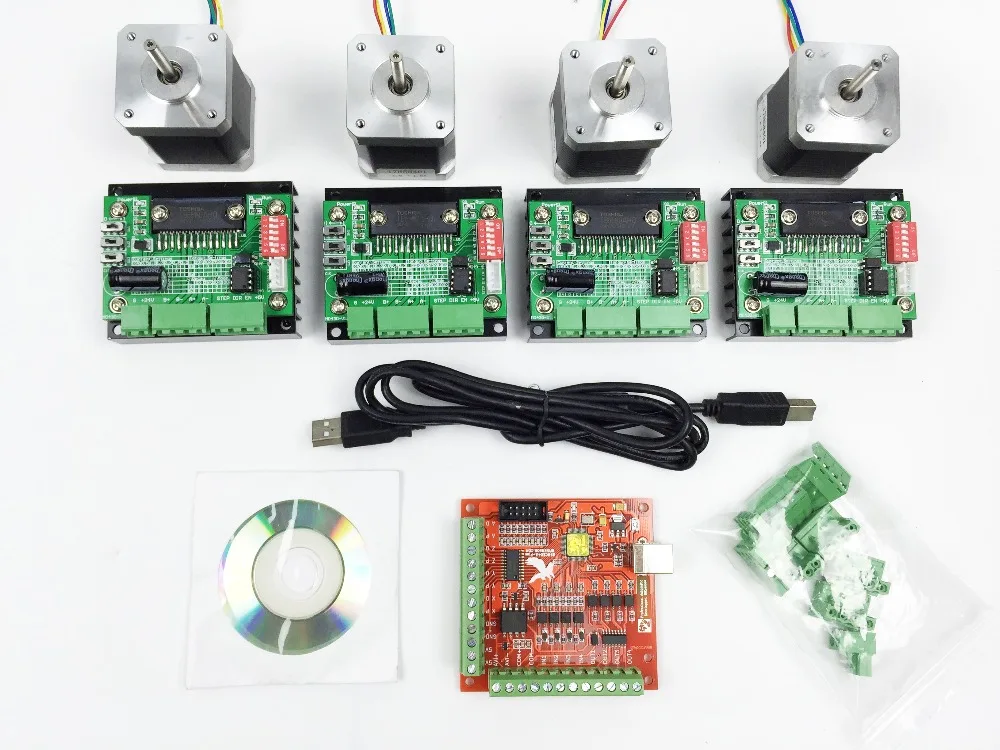

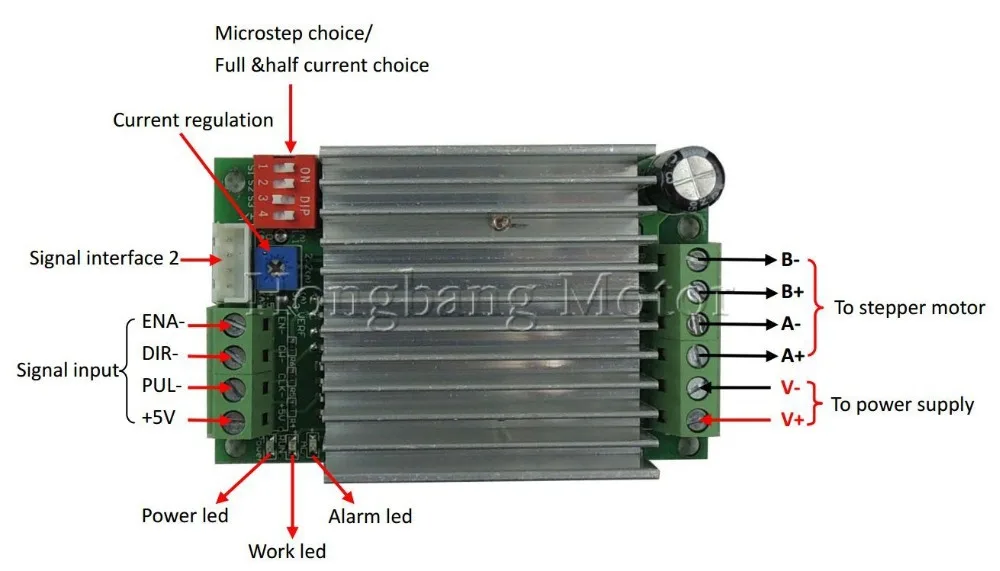

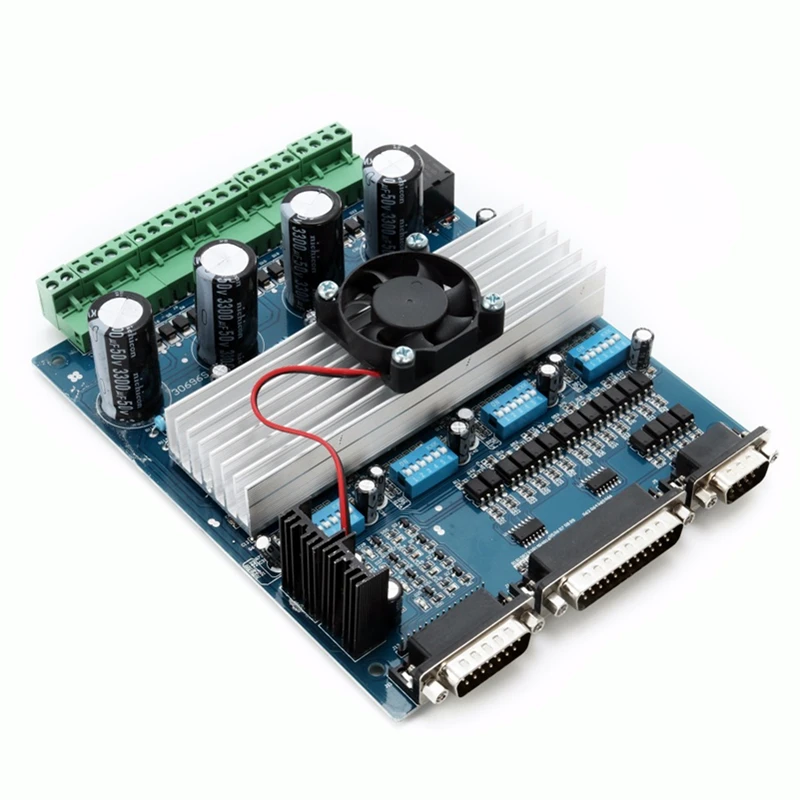

Драйверы двигателей

Популярные модели:

- TB6560

- DRV8825

- TMC2208

Драйвер должен обеспечивать ток не меньше номинального тока двигателя.

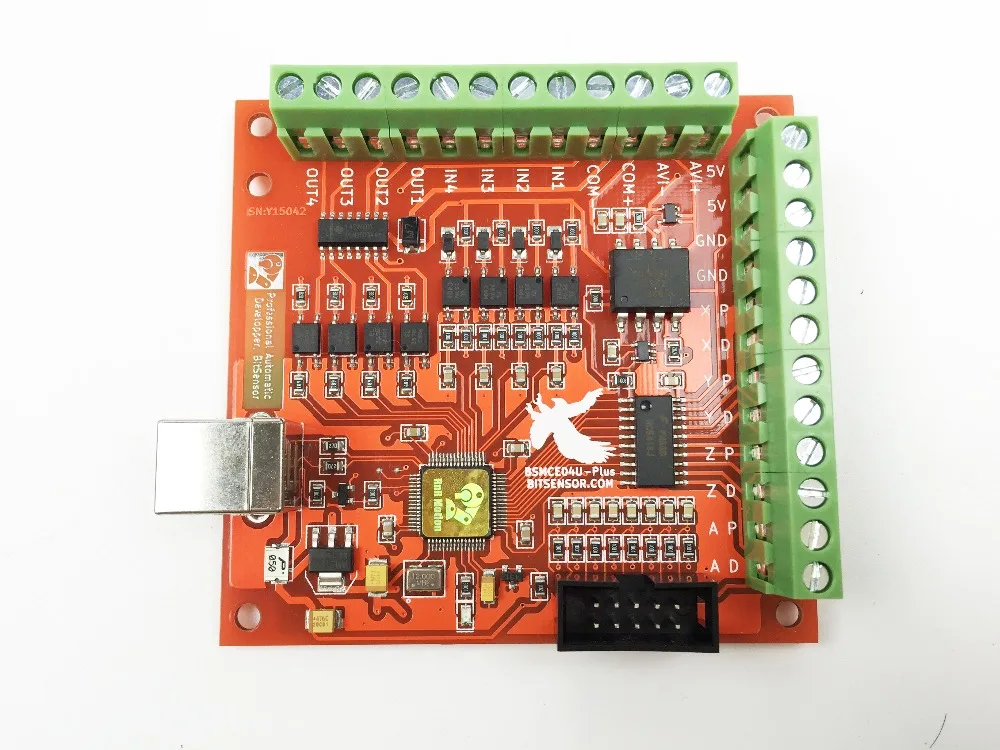

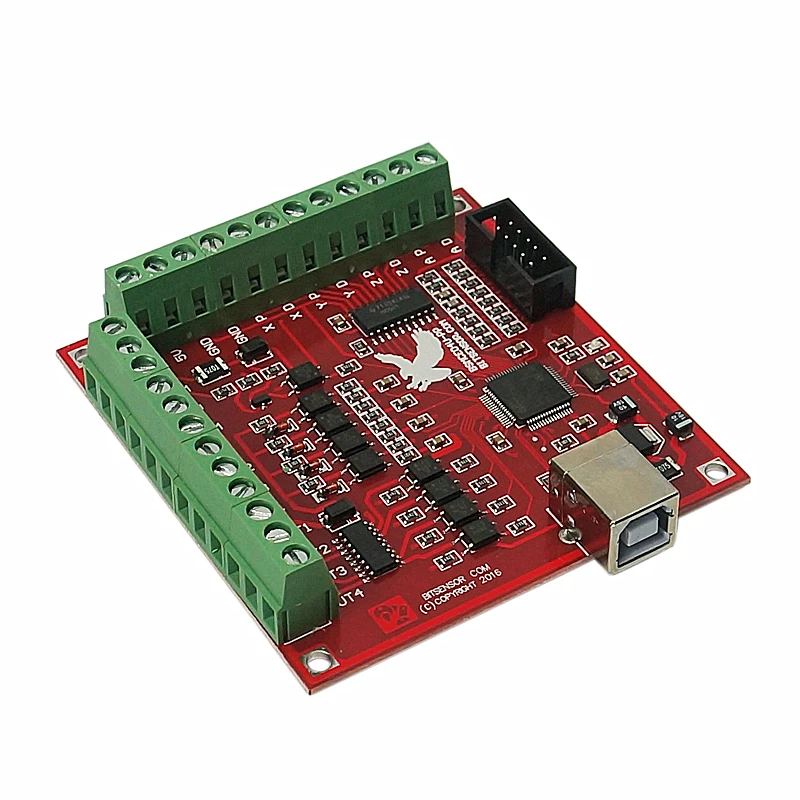

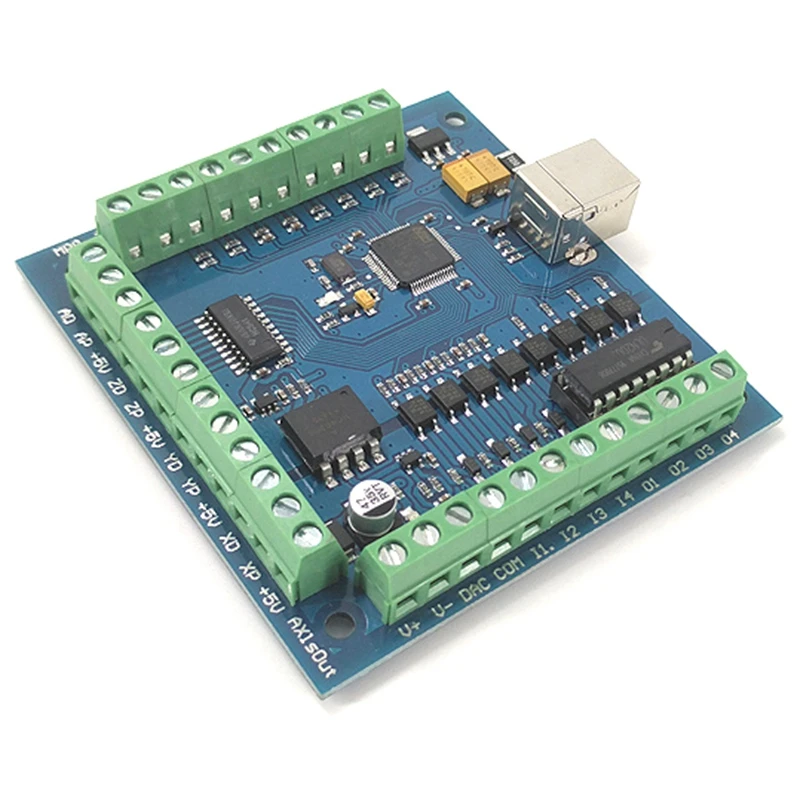

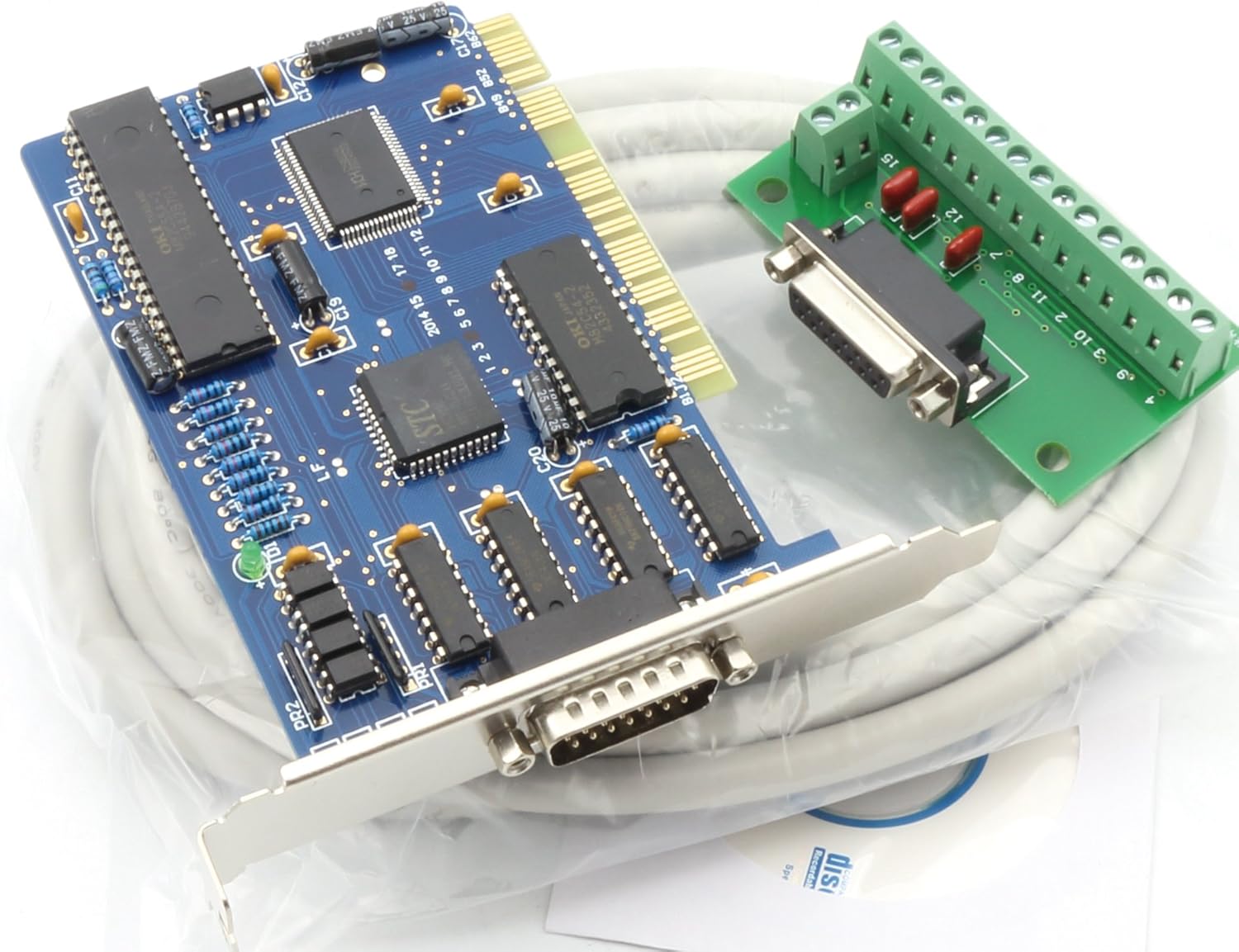

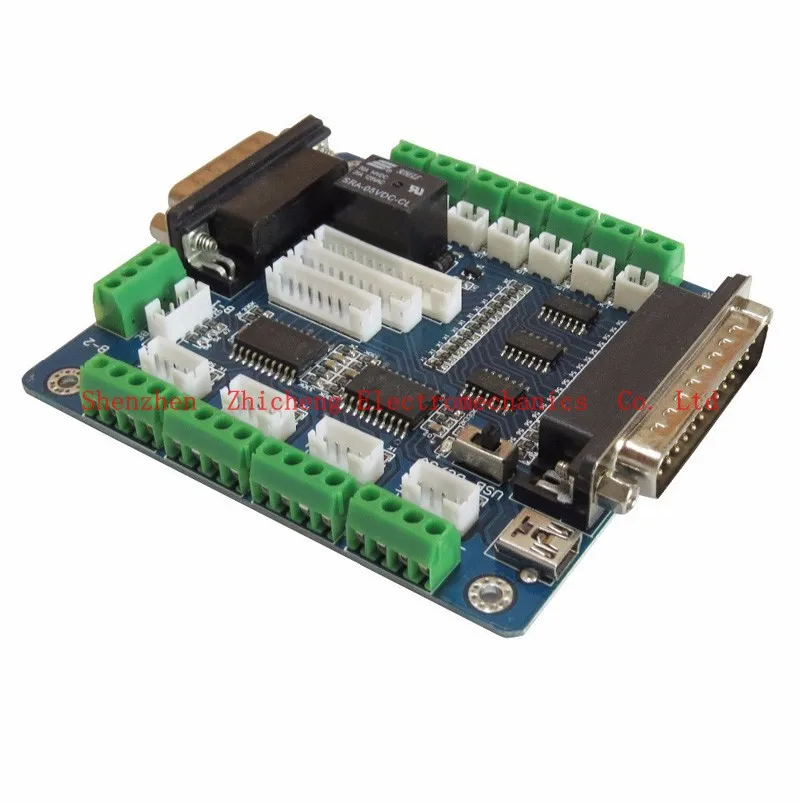

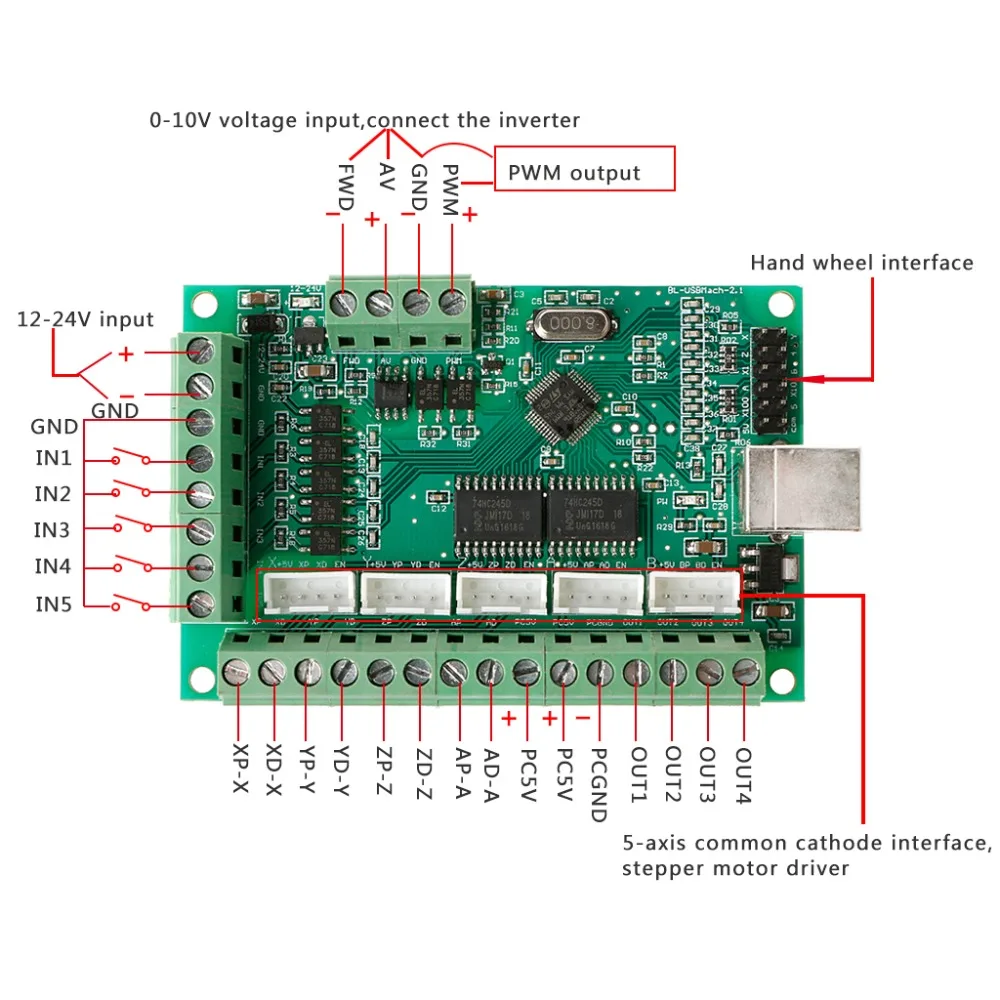

Контроллер управления

Варианты контроллеров:

- Arduino + плата расширения GRBL

- Плата ELEKSMAKER Mana SE

- Контроллер MACH3

Контроллер принимает команды G-кода и управляет работой всего станка.

Настройка программного обеспечения

Для работы со станком потребуется следующее ПО:

- CAD-система для создания 3D-моделей (например, Fusion 360)

- CAM-программа для создания управляющих программ (например, ArtCAM)

- Программа управления станком (например, GRBL Panel или Mach3)

Настройка программ включает калибровку осей, настройку концевых выключателей, задание рабочей зоны станка.

Меры безопасности при работе с ЧПУ станком

При работе с самодельным ЧПУ станком важно соблюдать следующие меры безопасности:

- Используйте защитные очки и наушники

- Не прикасайтесь к движущимся частям во время работы

- Надежно закрепляйте заготовку

- Используйте концевые выключатели для ограничения движения осей

- Обеспечьте хорошую вентиляцию рабочей зоны

Соблюдение этих правил поможет избежать травм и повреждения оборудования.

Типичные ошибки при самостоятельной сборке ЧПУ станка

При создании ЧПУ станка своими руками новички часто допускают следующие ошибки:- Недостаточная жесткость конструкции

- Неправильный подбор мощности двигателей

- Экономия на качестве направляющих и подшипников

- Отсутствие концевых выключателей

- Неправильная настройка программного обеспечения

Чтобы избежать этих проблем, тщательно планируйте конструкцию и не экономьте на ключевых компонентах.

Рекомендации по эксплуатации самодельного ЧПУ станка

Для долгой и надежной работы самодельного ЧПУ станка придерживайтесь следующих рекомендаций:

- Регулярно проверяйте затяжку всех соединений

- Смазывайте направляющие и ходовые винты

- Следите за чистотой рабочей зоны

- Не превышайте рекомендуемые режимы резания

- Периодически калибруйте оси станка

Правильное обслуживание поможет сохранить точность и увеличить срок службы станка.

Перспективы модернизации самодельного ЧПУ станка

После успешной сборки базовой версии станка можно задуматься о его модернизации:

- Установка более мощного шпинделя

- Добавление четвертой оси для 3D-обработки

- Установка системы автоматической смены инструмента

- Добавление датчика высоты инструмента

- Установка системы удаления стружки

Модернизация позволит расширить возможности станка и повысить удобство работы.

ЧПУ станок своими руками. Часть 1. Введение

- Статьи

- Конструирование портальных станков с ЧПУ

КАК РАБОТАЕТ СТАНОК С ЧПУ?

Портальный станок с ЧПУ во многом схож с любыми другими станками с ЧПУ. ЧПУ станок(станок с числовым программным управлением) — это станок , который оснащен специализированным программно-аппаратным обеспечением для управления механической частью. Использование ЧПУ систем делает производство более предсказуемым, увеличивает повторяемость результата механообработки и снижает потребность в рабочих руках высококвалифицированных рабочих-станочников и операторов. Если в случае обычного станка перемещением рабочего инструмента(резца, шпинделя, рабочего стола) или заготовки вручную управляет рабочий-станочник, то в станке ЧПУ вся траектория рассчитывается заранее в специальных программах — CAM-системах, и сохраняется в пригодном к исполнению формате.

Наиболее распространенная конструкция портального станка может перемещаться в 3х направлениях(координатах). Такие станки называются 3-хкоординатными, но с их помощью нельзя выполнить полностью 3-хмерную деталь, так как конструкция не позволяет фрезеровать поднутрения.

КОМПОНОВКА ТИПИЧНОГО ПОРТАЛЬНОГО DIY СТАНКА С ЧПУ

Подавляющая часть портальных станков с ЧПУ имеет весьма схожую структуру.

- Станина.

Станина — скелет станка, его несущая конструкция,в каком-то смысле станина и есть станок. От её правильной проектировки и исполнения(сварки, сборки) зависит самый важный параметр станка — жесткость, а следовательно, и точность обработки станка. Станины портальных станков изготавливаются из разнообразных материалов, однако наибольшее распространение получили станины, изготовленные из алюминиевого конструкционного профиля, фрезерованных алюминиевых деталей и сварные станины из стали(прокат или листовая сталь). Все более набирают обороты также литые станины из полимерных материалов, но задача литья такой станины не под силу начинающим. Подробней вопросы изготовления станины для станка будут освещены в отдельной статье - Рабочий стол.

Рабочий стол — это собственно поверхность, над которой перемещается рабочий инструмент станка (фреза, гравер и т.д.). Стол служит для закрепления обрабатываемой заготовки, и это накладывает определенные требования на его конструктивное исполнение. Стол должен быть достаточно ровным, и обеспечивать возможность закрепить заготовку в любом месте. Основными решениями для этого являются использование стола с Т-пазами(«Т-стол») и вакуумных столов. Стол с Т-пазами позволяет закрепить практически любую заготовку с помощью специальных зажимов. Вакуумные столы прижимают заготовку к себе за счет создания разрежения под сеткой на поверхности, поэтому они способны фиксировать только заготовки с плоской нижней частью(разнообразные листовые материалы), а также они существенно дороже. Однако вакуумные столы позволяют равномерно прижать заготовку по всей её площади, тогда как при фиксации большой плоской заготовки на Т-столе заготовка в центральной своей части может прогнуться вверх, что приведет к снижению соответствия размеров у конечной детали.

Стол должен быть достаточно ровным, и обеспечивать возможность закрепить заготовку в любом месте. Основными решениями для этого являются использование стола с Т-пазами(«Т-стол») и вакуумных столов. Стол с Т-пазами позволяет закрепить практически любую заготовку с помощью специальных зажимов. Вакуумные столы прижимают заготовку к себе за счет создания разрежения под сеткой на поверхности, поэтому они способны фиксировать только заготовки с плоской нижней частью(разнообразные листовые материалы), а также они существенно дороже. Однако вакуумные столы позволяют равномерно прижать заготовку по всей её площади, тогда как при фиксации большой плоской заготовки на Т-столе заготовка в центральной своей части может прогнуться вверх, что приведет к снижению соответствия размеров у конечной детали. - Приводы осей. Двигатели.

Двигатели — связующее звено между электронной частью системы ЧПУ и механической частью, они(точнее, их управляющие модули — драйверы) получают сигналы с контроллера ЧПУ(часто в этой роли выступает персональный компьютер) и преобразуют их во вращательное движения собственного вала. В станках с ЧПУ используются 2 вида двигателей: серводвигатели и шаговые двигатели(а также линейные двигатели — разновидность серводвигателей. Линейные двигатели одновременно являются и трансмиссией для оси). Сказанное далее будет относиться к классическим шаговым и сервоприводам. Шаговые двигатели распространены в самодельных станках с ЧПУ и бюджетных моделях промышленных гравировально-фрезерных станков, а также станков лазерной, плазменной резки и т.п. Причина — в их низкой стоимости и простоте управления. Драйверы шаговых двигателей — достаточно бюджетные устройства, широко представлены на рынке от самых простых моделей до весьма продвинутых цифровых драйверов. Платой за простоту и бюджет становится низкий КПД шаговых двигателей, их низкая удельная мощность, слабая способность к ускорению, высокие вибрации, гул и резонанс, что в сумме сильно влияет на эксплуатационные характеристики станка.

В станках с ЧПУ используются 2 вида двигателей: серводвигатели и шаговые двигатели(а также линейные двигатели — разновидность серводвигателей. Линейные двигатели одновременно являются и трансмиссией для оси). Сказанное далее будет относиться к классическим шаговым и сервоприводам. Шаговые двигатели распространены в самодельных станках с ЧПУ и бюджетных моделях промышленных гравировально-фрезерных станков, а также станков лазерной, плазменной резки и т.п. Причина — в их низкой стоимости и простоте управления. Драйверы шаговых двигателей — достаточно бюджетные устройства, широко представлены на рынке от самых простых моделей до весьма продвинутых цифровых драйверов. Платой за простоту и бюджет становится низкий КПД шаговых двигателей, их низкая удельная мощность, слабая способность к ускорению, высокие вибрации, гул и резонанс, что в сумме сильно влияет на эксплуатационные характеристики станка.

Серводвигатели — двигатели с установленным датчиком угла поворота. Это семейство представлено достаточно широко, существуют щеточные и бесщеточные двигатели, постоянного и переменного тока. В целом про серводвигатели можно скзаать, что их отличает высокая плавность хода, высокий КПД, способность переносить кратковременные перегрузки. Однако управление серводвигателем гораздо сложнее, серводрайверы — устройства существенно более дорогие и сложны в настройке(см. статью о выборе привода для фрезерного станка с ЧПУ). Существует также бюджетные варианты щеточных серводвигателей, однако из-за наличия изнашивающейся части(щеток) они менее предпочтительны, чем бесщеточные.

В целом про серводвигатели можно скзаать, что их отличает высокая плавность хода, высокий КПД, способность переносить кратковременные перегрузки. Однако управление серводвигателем гораздо сложнее, серводрайверы — устройства существенно более дорогие и сложны в настройке(см. статью о выборе привода для фрезерного станка с ЧПУ). Существует также бюджетные варианты щеточных серводвигателей, однако из-за наличия изнашивающейся части(щеток) они менее предпочтительны, чем бесщеточные. - Приводы осей. Драйверы двигателей.

Блоки управления двигателями отличаются разным набором функций, а также разными электротехническими характеристиками. И если к серводвигателям блок как правило поставляется в паре, то шаговые моторы идут обычно без драйверов, а попробовав самостоятельно подобрать что-либо, можно очень надолго задержаться на этом этапе, так как предложений на рынке очень много. См. также: Как выбрать драйвер для шагового двигателя. - Передачи осей.

Задача трансмиссии, или передачи, — превратить вращательное движение вала двигателя в поступательное перемещение по данной оси. Как правило, передача реализуется одним из 3 способов: передача винт-гайка, ШВП или зубчатая передача (шестерня-рейка или шкив-ремень). Как выбать передачу для осей — тема отдельной статьи. Здесь достаточно указать на то, что передача вместе с видом двигателя(и его управления) определяет скорость перемещения по оси, разрешение задания позиции, а также влияет на точность. Каждый вид передачи изготавливается с определенной точностью. С помощью указанного производителем класса точности для данного элемента трансмиссии можно определить, какая погрешность будет вноситься им в работу станка.

Как правило, передача реализуется одним из 3 способов: передача винт-гайка, ШВП или зубчатая передача (шестерня-рейка или шкив-ремень). Как выбать передачу для осей — тема отдельной статьи. Здесь достаточно указать на то, что передача вместе с видом двигателя(и его управления) определяет скорость перемещения по оси, разрешение задания позиции, а также влияет на точность. Каждый вид передачи изготавливается с определенной точностью. С помощью указанного производителем класса точности для данного элемента трансмиссии можно определить, какая погрешность будет вноситься им в работу станка. - Направляющие.

Направляющие обеспечивают перемещение рабочего узла станка строго по заданной траектории. Качество самих направляющих и, что очень важно, качество их установки на станину — второй по важности фактор(после станины), определяющий точность вашего станка. К выбору направляющих стоит подойти очень ответственно. - Шпиндель.

Вообще говоря, вместо шпинделя может быть установлен другой узел — лазерный гравер, установка плазменной или лазерной резки, экструдер. Мы рассмотрим шпиндель, как наиболее нагруженный узел. Шпиндель — как правило, это электродвигатель, особенностью которого является низкое биение вала и возможность регулировать скорость вращения в достаточно широких пределах. Вал шпинделя оканчивается конусом, в который устанавливается зажимная цанга, которая держит режущий инструмент — фрезу или гравер. Ключевыми характеристиками шпинделя являются: биение вала(как правило, измеряется биение на конусе) и мощность шпинделя(указывается в ваттах). Большинство шпинделей предназначены для обработки дерева, пластика, камня, металлообработки. Скорость вращения варьируется обычно от 6000 до 30000 оборотов в минуту. Для фрезеровки и гравировки металлов используются мощные шпиндели с низкими оборотами(2000-10000 об/мин). Многие портальные станки, предназначенные для обработки дерева и пластика, могут гравировать металлы, и даже иногда фрезеровать цветные металлы, однако в этом случае станок испытывает сильную вибрацию из-за отдачи на фрезу, которая не может быть погашена легкой станиной, и это резко снижает качество обработки и ресурс станка.

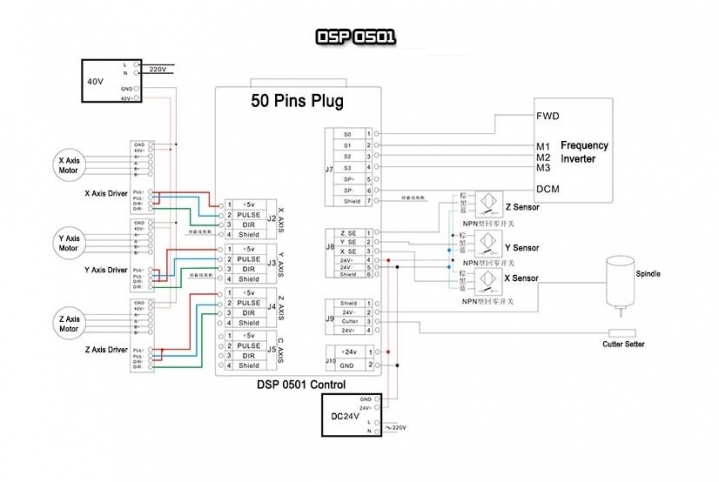

Мы рассмотрим шпиндель, как наиболее нагруженный узел. Шпиндель — как правило, это электродвигатель, особенностью которого является низкое биение вала и возможность регулировать скорость вращения в достаточно широких пределах. Вал шпинделя оканчивается конусом, в который устанавливается зажимная цанга, которая держит режущий инструмент — фрезу или гравер. Ключевыми характеристиками шпинделя являются: биение вала(как правило, измеряется биение на конусе) и мощность шпинделя(указывается в ваттах). Большинство шпинделей предназначены для обработки дерева, пластика, камня, металлообработки. Скорость вращения варьируется обычно от 6000 до 30000 оборотов в минуту. Для фрезеровки и гравировки металлов используются мощные шпиндели с низкими оборотами(2000-10000 об/мин). Многие портальные станки, предназначенные для обработки дерева и пластика, могут гравировать металлы, и даже иногда фрезеровать цветные металлы, однако в этом случае станок испытывает сильную вибрацию из-за отдачи на фрезу, которая не может быть погашена легкой станиной, и это резко снижает качество обработки и ресурс станка. Фрезеровка и гравировка металлов и некоторых видов пластика требует охлаждения режущего инструмента. В настоящее время существует множество способов охлаждения рабочей области, но основным остается подача смазывающе-охлаждающей жидкости на фрезу. Некоторые шпиндели, управляемые инвертором, позволяют контролировать скорость вращения из системы ЧПУ, путем подачи на вход инвертора(частотного преобразователя) аналогового сигнала 0..+10 В.

Фрезеровка и гравировка металлов и некоторых видов пластика требует охлаждения режущего инструмента. В настоящее время существует множество способов охлаждения рабочей области, но основным остается подача смазывающе-охлаждающей жидкости на фрезу. Некоторые шпиндели, управляемые инвертором, позволяют контролировать скорость вращения из системы ЧПУ, путем подачи на вход инвертора(частотного преобразователя) аналогового сигнала 0..+10 В.

Электроника для ЧПУ своими руками — Самодельные проекты

Думаю, что нам всем стоит друг у друга поучиться

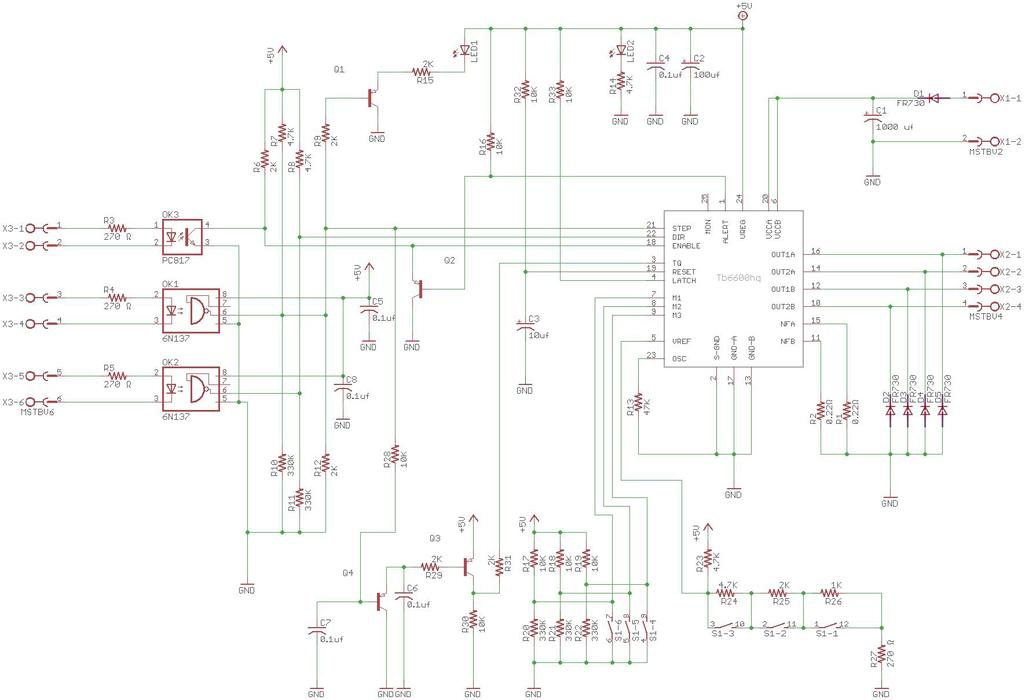

Вот только без обид — я не думаю, что мог бы чему-то научиться у «разработчика», который в самодельной интерфейсной плате развязывает STEP и DIR тормознутыми оптопарами PC817. Про более быстрые (на порядок) оптроны (6N135..137 и их аналоги) с несущественно большей ценой вам не доводилось слышать? PC817, TLP521 и т.п. по своему быстродействию годятся разве что на развязку концевых выключателей. ..

..

И к чему было выражение глубокого презрения к тем, кто купил готовые платы и драйверы на Алиэкспрессе и «соединил их проводками», а не изготовил и спаял печатные платы «с нуля» своими руками? Не вижу никакого подвига в столь примитивных разработках, разве что почесать зудящее «Чувство Собственного Величия»… По деньгам экономии не выходит — те же TB6600 и детали их «обвязки» по розничным ценам примерно равны цене готового китайского драйвера. Развести простенькую плату, изготовить ее, набить деталями и спаять — тоже достижение, которым может гордиться только школьник из радиокружка в «дворце пионеров».

К чему весь этот пафос, сильно попахивающий тем, что «создадим себе на пустом месте трудности и будем доблестно их преодолевать», если в конечном итоге у вас получается самоделка на заведомо устаревшем уровне? Все адекватные самодельщики давно уже не стремятся изготовить электронику своими руками (в готовом виде есть любая электроника, от 3-канальных «красных плат» на TB6560 или TB6600 с опторазвязкой, до плат «Mesa» и автономных контроллеров движения) и сосредоточились на создании хорошей механики станка.

Если что, паять умею. Самодельные платы изготавливал много-много раз — и рисованием вручную, и «лазерным утюгом», и фоторезистом. Нарисовать схему и развести плату в PCAD2000 или в Eagle тоже смогу, просто придется потратить день-два, чтобы вспомнить полузабытые навыки работы в них. Софт для микроконтроллеров — сейчас похвастаться нечем, но в свое время для PIC’ов писал всякую фигню… Программирование Arduino осваивать лень, не усматриваю её полезных практических применений в своей повседневной деятельности. Чему ещё предлагаете в этом направлении поучиться?

Сообщение отредактировал T-Rex: 25 Февраль 2018 — 03:04

Чпу станок своими руками. Инструкция по сборке станка Моделист3030 образца 2015г

Расположение осей X, Y, Z настольного фрезерно-гравировального станка ЧПУ :

Ось Z перемещает инструмент(фрезер) по вертикали(вниз-вверх)

Ось Х — перемещает каретку Z в поперечном направлении(влево-вправо).

Ось Y — перемещает подвижный стол(вперед-назад).

С устройством фрезно-гравировального станка можно ознакомиться выбор и устройство фрезерно-гравировального станка

Состав набора ЧПУ станка Моделист2020 и Моделист3030

I Набор фрезерованных деталей из фанеры 12мм для самостоятельной сборки

Комплект фрезерованных деталей для сборки станка с ЧПУ с подвижным столом состоит из:

1) Стойки портала фрезерного станка с ЧПУ

2) набор фрезерованных деталей станка ЧПУ для сборки оси Z

3) набор фрезерованных деталей станка ЧПУ для сборки подвижного стола

4) набор фрезерованных деталей станка ЧПУ для сборки опор шаговых двигателей и крепления шпинделя

II Набор механики фрезерного станка включает:

1. муфта для соединения вала шагового двигателя с ходовым винтом станка — (3шт. ). Размер соединительной муфты для станка Моделист2030 с шаговыми двигателями NEMA17 — 5х5мм. Для станка Моделист3030 с шаговыми двигателями Nema23 — 6,35×8мм

). Размер соединительной муфты для станка Моделист2030 с шаговыми двигателями NEMA17 — 5х5мм. Для станка Моделист3030 с шаговыми двигателями Nema23 — 6,35×8мм

2. стальные направляющие линейного перемещения для ЧПУ станка Моделист3030:

— 16мм (4шт.) для осей Х и Y,

— 12мм(2шт) для оси Z

Для ЧПУ станка Моделист2020 диаметр направляющих линейного перемещения:

— 12мм(8шт) для осей Х, Y и Z.

3. линейные подшипники качения для фрезерного станка Моделист3030:

— линейные подшипники LM16UU (8шт.) для осей Х и Y,

— линейные подшипники LM12UU для оси Z.

Для фрезерного ЧПУ станка Моделист2020

— линейные подшипники LM12UU (12шт.) для осей Х, Y и Z.

4. ходовые винты для фрезерного станка Моделист2020 — М12 (шаг 1,75мм) — (3шт.) c обработкой под d=5мм с одного конца и под d=8мм с другого.

Для фрезерного станка Моделист3030 — трапецеидальные винты TR12x3 (шаг 3мм) — (3шт.) c обработкой концов под d=8мм.

5. радиальные подшипники крепления ходовых винтов -(4шт. ) один подшипник в алюминиевом блоке для оси Z.

) один подшипник в алюминиевом блоке для оси Z.

6. ходовые гайки из графитонаполненного капролона для осей X, Y и Z (- 3шт.)

7. крепеж

III Набор электроники фрезерного станка с ЧПУ:

1. Для станка с ЧПУ Моделист2020: шаговые двигатели NEMA17 17HS8401 (размер 42х48мм, крутящий момент 52N.cm, ток 1,8А, сопротивление фазы 1,8Ом, индуктивность 3,2mH, диаметр вала 5мм) — 3шт.

Для станка с ЧПУ Моделист3030: шаговые двигатели 23HS5630 (размер 57х56мм, крутящий момент 12,6кг*см, ток 3,0А, сопротивление фазы 0,8Ом, индуктивность 2,4mH, диаметр вала 6,35мм) — 3шт.

2. контроллер шаговых двигателей ЧПУ станка на специализированных микрошаговых драйверах компании Toshiba ТВ6560 в закрытом алюминиевом корпусе

3. блок питания 24 В 6,5 A для ЧПУ станка Моделист2020 и 24В 10,5А для ЧПУ станка Моделист3030

4. комплект подсоединительных проводов

Последовательность сборки фрезерного станка чпу с подвижным столом.

Система линейного перемещения любого станка состоит из двух деталей: шариковая втулка — это элемент который движется и неподвижного элемента системы — линейная направляющая или вал(линейная опора). Линейные подшипники могут быть разных видов: втулка, разрезная втулка, втулка в алюминиевом корпусе для удобства крепления, шариковая каретка, роликовая каретка, основная функция которых — нести нагрузку, обеспечивая стабильное и точное перемещение. Применение линейных подшипников(трение качения) вместо втулок скольжения позволяет значительно снизить трение и использовать всю мощность шаговых двигателей на полезную работу резки.

Рисунок 1

1 Смазать линейные подшипники системы линейного перемещения фрезерного станка специальной смазкой (можно использовать Литол-24(продается в магазинах авто запчастей)).

2 Сборка оси Z фрезерного станка с ЧПУ.

Сборка оси Z описана в инструкции «Инструкция по сборке каретки Z»

3 Сборка стола фрезерного ЧПУ станка, ось Y

3.1 Детали для сборки портала, рисунок 2.

1) комплект фрезерованных деталей

2) стальные направляющие линейного перемещения диаметром 16мм(2шт)

3) линейный подшипник LM16UU(4шт)

4) ходовые винты для фрезерного станка Моделист2030 — М12 (шаг 1,75мм) c обработкой концов под d=8мм и d=5мм

Для фрезерного станка Моделист3030 — трапецеидальные винты TR12x3 (шаг 3мм) c обработкой концов под d=8мм.

5. радиальные подшипники крепления ходовых винтов -(2шт.)

6. ходовая гайка из графитонаполненного капролона — (- 1шт.)

7. крепеж

Рисунок 2. Детали портала фрезерного настольного ЧПУ станка

3.2 Запрессовать линейные подшипники и вставить держатели линейных подшипников во фрезерованные пазы, рисунок 2. Вставить линейные направляющие в линейные шарикоподшипники.

Вставить линейные направляющие в линейные шарикоподшипники.

Рисунок 2 Сборка стола настольного фрезерного ЧПУ станка

3.3 Держатели подшипников линейного перемещения забиваются в пазы детали подвижного стола. Соединение типа шип-паз обеспечивает отличную жесткость узла, все детали этого узла изготовлены из фанеры 18мм. Дополнительно стянув детали болтовым соединением обеспечим долгий и надежный срок службы, для этого через уже имеющееся отверстие в пластине, которое служит направляющим для хода сверла, сверлим отверстие в торце держателя линейных подшипников, как показано на рисунке 3, сверло диаметром 4мм.

Рисунок 3 Сверление крепежных отверстий.

3.4 Накладываем сам стол и, через уже имеющиеся отверстия скрепляем, с помощью винтов М4х55 из комплекта, рисунок 4 и 5.

Рисунок 4. Крепление подшипников подвижного стола.

Рисунок 5. Крепление подшипников подвижного стола.

3.5 Запрессовать упорные подшипники в детали каркаса стола. Вставить ходовой винт с ходовой гайкой из графитонаполненного капролона, в опорные подшипники, и линейные направляющие в пазы элементов каркаса, рисунок 6.

Рисунок 6. Сборка подвижного стола.

Скрепить элементы каркаса шурупами из комплекта. Для крепления с боков используйте шурупы 3х25мм, рисунок 7. Перед вкручиванием шурупов, обязательно засверлите сверлом диаметром 2мм, для избежания расслаивания фанеры.

Если ходовой винт не зажат деталями основания подвижного стола и имеется люфт винта вдоль оси в опорных подшипниках — используйте шайбу диаметром 8мм, рисунок 6.

Рисунок 7. Сборка каркаса настольного станка.

3. 6 Расположите ходовую гайку по центру между линейными подшипниками и сделайте отверстия для шурупов сверлом 2мм, рисунок 8, после чего шурупами 3х20 из комплекта закрепить ходовую гайку. При сверлении обязательно использовать упор под ходовой гайкой, чтобы не погнуть ходовой винт.

6 Расположите ходовую гайку по центру между линейными подшипниками и сделайте отверстия для шурупов сверлом 2мм, рисунок 8, после чего шурупами 3х20 из комплекта закрепить ходовую гайку. При сверлении обязательно использовать упор под ходовой гайкой, чтобы не погнуть ходовой винт.

Рисунок 8. Крепление ходовой гайки.

4 Сборка портала станка.

Для сборки понадобятся:

1) комплект фрезерованных деталей для сборки подвижного стола

2) стальные направляющие линейного перемещения диаметром 16мм(2шт)

3) линейный подшипник LM16UU(4шт)

4) ходовые винты для фрезерного станка Моделист2030 — М12 (шаг 1,75мм) c обработкой концов под d=8мм и d=5мм.

Для фрезерного станка Моделист3030 — трапецеидальные винты TR12x3 (шаг 3мм) c обработкой концов под d=8мм.

5. радиальные подшипники крепления ходовых винтов -(2шт. )

)

6. ходовая гайка из графитонаполненного капролона — (- 1шт.)

7. крепеж

4.1 Закрепить боковину портала, рисунок 9.

Рисунок 9. Сборка портала станка.

4.2 Вставить ходовой винт с гайкой в каркас каретки оси Z, рисунок 10.

Рисунок 10. Установка ходового винта.

4.3 Вставить линейные направляющие, рисунок 11.

Рисунок 19 Крепление ходового винта «в распор».

4.4 Закрепить вторую боковину портала, рисунок 11.

Рисунок 11. Установка второй боковины портала

Если ходовой винт не зажат деталями основания подвижного стола и имеется люфт вдоль оси — используйте шайбу диаметром 8мм.

4.5 Установить и закрепить заднюю стенку каретки Z, Рисунок 12.

Рисунок 12. Крепление задней стенки каретки Z.

4.6 Закрепить капролоновую ходовую гайку шурупами 3х20 из комплекта, рисунок 13.

Рисунок 13. Крепление ходовой гайки оси X.

4.7 Закрепить заднюю стенку портала, рисунок 14, с использованием шурупов 3х25 из комплекта.

Рисунок 14. Крепление задней стенки портала.

5 Установка шаговых двигателей.

Для установки шаговых двигателей используйте детали крепления из набора фрезерованных деталей станка ЧПУ для сборки опор шаговых двигателей Nema23 для фрезерного станка Моделист3030.

Рисунок 15. Установка шаговых двигателей.

Установить муфты 5х8мм для соединения вала двигателя с ходовым винтом. Закрепить шаговые двигатели на станок, для крепления используйте винт М4х55 из комплекта, рисунок 15.

6 Закрепите контроллер на задней стенке фрезерно-гравировального станка, и подключите к нему клеммники моторов.

7 Установка фрезера.

Крепление фрезера осуществляется за шейку инструмента или корпус. Стандартный диаметр шейки бытовых фрезеров 43мм. Диаметр шпинделя 300Вт — 52мм, крепление за корпус. Для установки соберите крепление фрезера, детали крепления на рисунке 16. Используйте шуруп 3х30мм из комплекта.

Рисунок 16 Крепление шпинделя 43мм

Рисунок 17 Шпиндель с креплением на ЧПУ станок

При установке дремель подобных инструментов(граверов), кроме этого потребуется дополнительное крепление корпуса гравера к каретке Z хомутом, рисунок 18.

Рисунок 18 Крепление гравера на фрезерный станок.

Имеется возможность установка насадки для подключения пылесоса

Магазин чпу станков хобби класса

ЧПУ фрезерный станок с автономным контроллером на STM32 « Web art guru

Так как я издавна собрал для себя ЧПУ станок и издавна и часто эксплуатирую его для хоббийных целей, то мой опыт, надеюсь, будет полезен , как и начальные коды контроллера.

Постарался написать лишь те моменты, которые лично мне показались необходимыми.

www.cnczone.ru/forums/index.php?showtopic=3334

Ссылка на исходники контроллера и настроенную оболочку Eclipse+gcc и пр. лежат там же где ролик:

История сотворения

Часто сталкиваясь, с необходимостью сделать ту либо иную маленькую «штучку» сложной формы, сначало задумался о 3D принтере. И даже начал его делать…

Но почитал форумы, и оценив скорость работы 3D принтера, качество и точность результата, процент брака и конструкционные характеристики термопластмассы, сообразил, то это не наиболее чем игрушка.

Собирал из всякой фигни, что была под рукою, так как хотелось побыстрее (профиль + шпильки). Заказ на комплектующие из Китая пришел за месяц. И уже через 2 недельки станок работал с управлением от LinuxCNC.

Так что конструкция осталась без конфигураций. Собирался позже переработать, но, как оказалось, станок вышел довольно твердый, и гайки на шпильках не пришлось подтягивать ни разу.

Исходная эксплуатация станка показала что:

Перегревается и жутко громко работает. Применять в качестве шпинделя бормашинку “china noname” на 220V не наилучшая мысль. Боковой люфт фрезы (подшипников?) чувствуется руками.

Но перегревается и выключатся через 5 минут. Люфт не ощутим. Бормашинка Proxon работает тихо.

Комп, взятый на время, с LPT двунаправленным портом — не комфортен. И вообщем.. Занимает место. Взят на время (отыскать PCI-LPT оказалось неувязкой).

Опосля начальной эксплуатации заказал шпиндель с водяным остыванием и решил сделать контроллер для автономной работы на самом дешевеньком варианте STM32F103, продаваемом в комплекте с 320×240 LCD экраном.

Почему люд до сих пор упрямо истязает 8-и разрядные ATMega для относительно сложных задач, да еще через Arduino для меня загадка. Наверняка обожают трудности.

Разработка контроллера

Но ни те, ни те исходники расчета линии движения не взял. Програмку создавал опосля вдумчивого просмотра исходников LinuxCNC и gbrl. Захотелось испытать написать модуль расчета без использования float. Только на 32-х разрядной математике.

Захотелось испытать написать модуль расчета без использования float. Только на 32-х разрядной математике.

Итог меня устраивает для всех режимов эксплуатации и прошивку не трогал уже издавна.

режим 1/8). Скорость наибольшая, подобранная экспериментально: X:2000мм/мин Y:1600 Z:700 (1600 step/mm.

Но ограничена не ресурсами контроллера. Просто выше уже отвратительный звук пропуска шагов даже прямых участках по воздуху. Экономная китайская плата управления шаговиками на TB6560 не самый наилучший вариант.

Растет возможность поломки фрезы. Практически скорость по дереву (бук, 5мм заглубления,d=1мм фреза, шаг 0.15мм) больше 1200 мм не ставлю.

В итоге вышел контроллер со последующим функционалом:

Работа с файлами обычного формата G-code Подключение к наружному компютеру как обычное usb mass storage device (FAT16 на SD карте).

Удаление файлов через пользовательский интерфейс контроллера.

Просмотр линии движения по избранному файлу (как дозволяет экран 640×320) и расчет времени выполнения. Практически эмуляция выполнения с суммированием времени.

Практически эмуляция выполнения с суммированием времени.

Просмотр содержимого файлов в тестовом виде.

Режим ручного управления с клавиатуры (перемещение и выставления «0»).

Пуск выполнения задания по избранному файлу (G-code).

Приостанов/продолжить выполнение. (время от времени полезно).

Аварийный программный стоп.

Т.е. Контроллер подключатся к плате управления шаговиками через тот же разъем LPT. он выполняет роль управляющего компа с LinuxCNC/Mach4 и взаимозаменяем с ним.

Как раз на e-bay отыскал относительно дешевенькие оптически экодеры (1/512), шаг деления которых для моих ШВП был 5/512= 0.0098мм. Опосля творческих тестов по вырезанию своими руками нарисованных рельефов на дереве, и тестов с опциями ускорений в програмке, захотел дополнительно еще и энкодеры на осях.

Ни обработка по прерыванию, ни, тем наиболее, программный опрос никогда не управятся с «дребезгом» (это говорю для любителей ATMega). Кстати, внедрение оптических энкодеров высочайшего разрешения, без аппаратной схемы работы с ними (в STM32 она есть) – бессмысленно.

В первую очередь, я желал для последующих задач:

Ручное размещение на столе с высочайшей точностью.

Контроль пропуска шагов с контролем отклонение линии движения от расчетной.

Но, отыскал им еще одно применение, пусть и в достаточно узенькой задачке.

Внедрение энкодеров для корректировки линии движения станка с шаговыми движками

Увидел, что при вырезании рельефа, при задании ускорения по Z больше определенной величины, ось Z начинает медлительно, но уверенно ползти вниз. По окончанию вырезания рельефа 17×20 см с шагом 0.1мм фреза может уйти вниз на 1-2 мм от расчетной линии движения. Но, время вырезания рельефа при этом ускорении на 20% меньше.

Анализ ситуации в динамике по энкодерам, показал, что при подъеме фрезы время от времени пропадает 1-2 шага.

Обычный метод корректировки шагов с внедрением энкодера дает отклонение не наиболее 0.03 мм и дозволяет уменьшить время обработки на 20%. А даже 0.1 мм выступ на дереве увидеть трудно.

Конструкция

И до сих пор мне этого хватает. Безупречным вариантом для хоббийных целей посчитал настольный вариант с полем чуток больше чем A4.

Безупречным вариантом для хоббийных целей посчитал настольный вариант с полем чуток больше чем A4.

Подвижный стол

Единственное ее преимущество – возможность обработать по частям чрезвычайно длинноватую доску либо, раз приходится часто обрабатывать материал вес которого больше веса портала. Для меня до сих пор остается загадкой, почему все выбирают для настольных станков конструкцию с подвижным порталом.

За все время эксплуатации ни разу не было необходимость выпилить по частям рельеф на 3-х метровой доске либо сделать гравировку на каменной плите.

Подвижный стол владеет последующими преимуществами для настольных станков:

Конструкция проще и, в общем случае, конструкция наиболее твердая.

На неподвижный портал навешиваются все потроха (блоки питания, платы и пр.) и станок выходит компактнее и удобнее для переноски.

Масса стола и кусочка обычного материала для обработки значительно ниже чем масса портала и шпинделя.

Фактически исчезает неувязка с кабелями и шлангами водяного остывания шпинделя.

Шпиндель

Желал бы увидеть, что данный станок не для силовой обработки. ЧПУ станок для силовой обработки проще всего сделать на базе обыденного фрезерного станка.

На мой взор, станок для силовой обработки сплава и станок с высоко оборотистым шпинделем для обработки дерева/пластмасс — это совсем различные типы оборудования.

Сделать в домашних условия всепригодный станок как минимум не имеет смысла.

Это высоко оборотистый шпиндель. Выбор шпинделя для станка с данным типом ШВП и направляющими с линейными подшипниками однозначен.

Для обычного высоко оборотистого шпинделя (20000 о/мин) фрезеровка цветных металлов (про сталь даже речи не идет) – это экстремальный режим для шпинделя. Ну, разве что чрезвычайно нужно и тогда съем по 0.3 мм за проход с поливом ОЖ.

Шпиндель для станка рекомендовал бы с водяным остыванием. С ним слышно во время работы лишь «пение» шаговых движков и бульканье аквариумного насоса в контуре остывания.

Что можно сделать на таком станке

Хоть какой формы корпус фрезеруется из «оргстекла» и по совершенно по гладким срезам склеивается растворителем. В первую очередь у меня ушла неувязка корпусов.

В первую очередь у меня ушла неувязка корпусов.

Шестерни из текстолита непревзойденно вырезаются с честным эвольвентным профилем. Стеклотекстолит отказался всепригодным материалом. Точность станка дозволяет вырезать посадочное место под подшипник, в которое он прохладный зайдет, как положено с легким натягом, а опосля уже не вынуть.

Обработка дерева (рельефы и пр.) – широкий простор для реализации собственных творческих порывов либо, как минимум, для реализации чужих порывов (готовые модели).

Вот лишь ювелирку не пробовал. habrahabr.ru Хотя брусок ювелирного воска ожидает собственного часа. Негде опоки прокаливать/плавить/лить.

Самодельный станок с ЧПУ | Поиск

Подключение драйвера ШД на L298N к Ардуино, шаговому двигателю и БП

Подключение драйвера ШД на L298N к Ардуино, шаговому двигателю и БП

Получив множество писем с просьбами о рассмотрении возможности подключения к разрабатываемому станку простейшего драйвера ШД на L298N для биполярных двигателей, я купил на aliexpress.

Подключение драйвера ШД на TB6560 к Ардуино, шаговому двигателю и БП

Подключение драйвера ШД на TB6560 к Ардуино, шаговому двигателю и БП

Разобравшись с драйверами ШД DM420, я понял, что они обладают не сбалансированным набором возможностей.

Изготовление каретки винтовой передачи для станка с ЧПУ на Ардуино

Изготовление каретки винтовой передачи скольжения станка с ЧПУ

В качестви гаек скольжения в винтовой передаче простого станка с ЧПУ используются обычные гайки М6, закреплённые на подвижной платформе.

Самодельный источник питаний ШД для станка с ЧПУ на Ардуино

Изготовление источника питания из старых зарядников для телефонов

С источником питания для шаговых двигателей можно особо не заморачиваться и купить обычный блок питания для персонального компьютера.

Самодельная муфта соединения ШД и оси для станка с ЧПУ на Ардуино

Муфта соединения оси шагового двигателя и оси винтовой передачи

Для передачи крутящего момента от шагового двигателя оси винтовой передачи станка ЧПУ можно использовать гибкую муфту .

Контакты разработчиков ПО для самодельного станка с ЧПУ

Контакты

Внимание! Я не занимаюсь куплей-продажей составляющих станков с ЧПУ.

Где купить комплектующие для самодельного станка с ЧПУ

Где и как купить детали для изготовления простого станка с ЧПУ

В этом разделе описано, где можно приобрести комплектующие для дешёвого станка с ЧПУ.

Прошивка для Ардуино (дрйверы DM420A, TB6560A) для гравировки фотографий на ЧПУ на Ардуино

Прошивка Ардуино для станка с ЧПУ, драйверы DM420A, двигатели 17HS3404N

Краткое описание

Контроллер: Ардуино

Драйверы ШД: DM420A , TB6560A , EasyDriver , A4988 , драйверы с управлением DIR/PUL ( CW/CLK , DIR/STEP )

Шаговые двигатели: 17HS3404N , 17HS2408 , 42HS40 , двигатели в корпусе Nema

Назначение: лазерная гравировка / выжигание , фотографии, картины

Подробное описание

Прошивка для платы Ардуино написана на языке Processing в среде разработки Arduino 1.

Прошивка для Ардуино для гравировки и резки орнаментов и силуэтов на ЧПУ Ардуино CO2-лазером

Прошивка Ардуино для станка с ЧПУ, драйверы DM420A, двигатели 17HS3404N

Краткое описание

Контроллер: Ардуино

Драйверы ШД: DM420A , TB6560A , EasyDriver , A4988 , драйверы с управлением DIR/PUL ( CW/CLK , DIR/STEP )

Шаговые двигатели: 17HS3404N , 17HS2408 , 42HS40 , двигатели в корпусе Nema

Назначение: выжигание и резка орнаментов и силуэтов с помощью CO2-лазера

Подробное описание

Прошивка для платы Ардуино написана на языке Processing в среде разработки Arduino 1.

Прошивка для Ардуино для интерполяции дуги

Прошивка Ардуино для станка с ЧПУ, драйверы DM420A, двигатели 17HS3404N

Краткое описание

Контроллер: Ардуино

Драйверы ШД: DM420A , TB6560A , драйверы с управлением DIR/PUL ( CW/CLK )

Шаговые двигатели: 17HS3404N , 17HS2408 , 42HS40 , двигатели в корпусе Nema

Назначение: пример интерполяции дуги

Подробное описание

Прошивка для платы Ардуино написана на языке Processing в среде разработки Arduino 1.

Прошивка Ардуино для лазерной гравировки и резки силуэтов и орнаментов твердотельником

Прошивка Ардуино для станка с ЧПУ для лазерной гравировки и резки силуэтов и орнаментов твердотельным лазером

Краткое описание

Контроллер: Ардуино

Драйверы ШД: DM420A , TB6560A , EasyDriver , A4988 , драйверы с управлением DIR/PUL ( CW/CLK , DIR/STEP )

Шаговые двигатели: 17HS3404N , 17HS2408 , 42HS40 , двигатели в корпусе Nema

Назначение: лазерная гравировка / выжигание силуэтов и орнаментов

Подробное описание

Прошивка для платы Ардуино написана на языке Processing в среде разработки Arduino 1.

Прошивка для Ардуино (дрйверы DM420A, TB6560A) для 3D-сканирования на ЧПУ на Ардуино

Прошивка Ардуино для станка с ЧПУ, драйверы DM420A, двигатели 17HS3404N

Краткое описание

Контроллер: Ардуино

Драйверы ШД: DM420A , TB6560A , EasyDriver , A4988 , драйверы с управлением DIR/PUL ( CW/CLK , DIR/STEP )

Шаговые двигатели: 17HS3404N , 17HS2408 , 42HS40 , двигатели в корпусе Nema

Назначение: 3D-сканирование

Подробное описание

Прошивка для платы Ардуино написана на языке Processing в среде разработки Arduino 1.

Прошивка для Ардуино (дрйверы DM420A, TB6560A) для фрезеровки на ЧПУ на Ардуино

Прошивка Ардуино для станка с ЧПУ, драйверы DM420A, двигатели 17HS3404N

Краткое описание

Контроллер: Ардуино

Драйверы ШД: DM420A , TB6560A , EasyDriver , A4988 , драйверы с управлением DIR/PUL ( CW/CLK , DIR/STEP )

Шаговые двигатели: 17HS3404N , 17HS2408 , 42HS40 , двигатели в корпусе Nema

Назначение: рисование , фрезерование 2D , фрезерование 3D

Подробное описание

Прошивка для платы Ардуино написана на языке Processing в среде разработки Arduino 1.

Прошивка Ардуино для фрезеровки, Драйверы L298N, 4 контакта

Прошивка Ардуино для станка с ЧПУ, драйверы на L298N, биполярные шаговые двигатели

Краткое описание

Контроллер: Ардуино

Драйверы ШД: L298N

Шаговые двигатели: биполярные

Назначение: рисование , фрезерование 2D , фрезерование 3D

Схема подключения: здесь

Подробное описание

Прошивка для платы Ардуино написана на языке Processing в среде разработки Arduino 1.

Прошивка Ардуино для лазерной гравировки силуэтов, Драйверы L298N, 4 контакта

Прошивка Ардуино для станка с ЧПУ, драйверы L298N, биполярные двигатели

Краткое описание

Контроллер: Ардуино

Драйверы ШД: L298N , двойной мост (double bridge)

Шаговые двигатели: 17HS3404N , 17HS2408 , 42HS40 , двигатели в корпусе Nema

Назначение: лазерная гравировка / выжигание силуэтов и орнаментов

Подробное описание

Прошивка для платы Ардуино написана на языке Processing в среде разработки Arduino 1.

Прошивка для Ардуино (дрйвер L298N) для гравировки фотографий на ЧПУ на Ардуино

Прошивка Ардуино для станка с ЧПУ, драйверы L298N, биполярные двигатели

Краткое описание

Контроллер: Ардуино

Драйверы ШД: L298N , драйверы с четырехконтактным управлением (двойной мост)

Шаговые двигатели: биполярные, 17HS3404N , 17HS2408 , 42HS40 , двигатели в корпусе Nema

Назначение: лазерная гравировка / выжигание , фотографии, картины

Подробное описание

Прошивка для платы Ардуино написана на языке Processing в среде разработки Arduino 1.

Прошивка для Ардуино (дрйверы ШД ULN2003) для лазерной гравировки на ЧПУ на Ардуино

Прошивка Ардуино для станка с ЧПУ, драйверы ULN2003, двигатели 28BYJ-48-5V

Краткое описание

Контроллер: Ардуино

Драйверы ШД: ULN2003

Шаговые двигатели: 28BYJ-48-5V

Назначение: лазерная гравировка / выжигание

Подробное описание

Прошивка для платы Ардуино написана на языке Processing в среде разработки Arduino 1.

Прошивка для Ардуино (дрйверы ШД ULN2003) для для фрезеровки 2D, 3D на ЧПУ

Прошивка Ардуино для станка с ЧПУ, драйверы ULN2003, двигатели 28BYJ-48-5V

Краткое описание

Контроллер: Ардуино

Драйверы ШД: ULN2003

Шаговые двигатели: 28BYJ-48-5V

Назначение: рисование , фрезерование 2D , фрезерование 3D

Подробное описание

Прошивка для платы Ардуино написана на языке Processing в среде разработки Arduino 1.

Скачать прошивку для Ардуино ЧПУ, выбор прошивки Arduino

Прошивка Ардуино для станка с ЧПУ

Скачать исходный код прошивки для Ардуино

Ниже представлен список прошивок Ардуино для различных конфигураций станка с ЧПУ.

Скачать прошивку для Ардуино ЧПУ, установка прошивки Arduino

Прошивка Ардуино для станка с ЧПУ

Здесь можно скачать прошивку для ЧПУ на Ардуино.

On-line генерация G-кода по растровому изображению

Интернет-сервис формирования

On-line генерация G-кода по растровому изображению

Интернет-сервис формирования G-кода из BMP, JPG, GIF, PNG

Выбрать изображение

BMP, JPG, GIF или PNG.

Программа для ЧПУ на Ардуино для фрезеровки, гравировки, 3D-сканирования

Скачать последнюю версию программы управления станком с ЧПУ на Ардуино

Для корректного скачивания программного обеспечения для станка с ЧПУ на базе Arduino нажмите правой кнопкой мыши на соответствующей ссылке

и в выпавшем меню выберите пункт Сохранить объект как .

Руководство по программе для ЧПУ на Ардуино: настройка программы управления станком с ЧПУ

Экспорт G-кода

Настройка экспорта G-кода в программе ECNC

В программе ECNC , начиная с версии 2.

Скачать программу для Ардуино ЧПУ, установка программы ECNC

Программа управления ЧПУ на Ардуино для Windows

Скачать программу для работы со станком с ЧПУ на базе Ардуино

Здесь можно скачать Ардуино ЧПУ программу бесплатно .

Пошаговая инструкция по гравировке не металле на станке с ЧПУ

Гравировка на металле с помощью слабого лазера

Здесь я опишу, как гравировать на поверхности металла с помощью станка с ЧПУ и слабого лазерного модуля.

Электроника для сборки самого дешевого ЧПУ на Ардуино

Электроника, необходимая для изготовления простого самодельного станка с ЧПУ

При создании станка с CNC нам понадобятся следующие электронные компоненты:

компьютер

Для простого станка с ЧПУ понадобится обычный компьютер/ноутбук с одним свободным USB разъёмом.

ЧПУ на Ардуино, установка ременной передачи

Установка ременной передачи на станок с ЧПУ на Ардуино

Следующая доработка коснулась скорости работы станка с ЧПУ в ущерб его мощности.

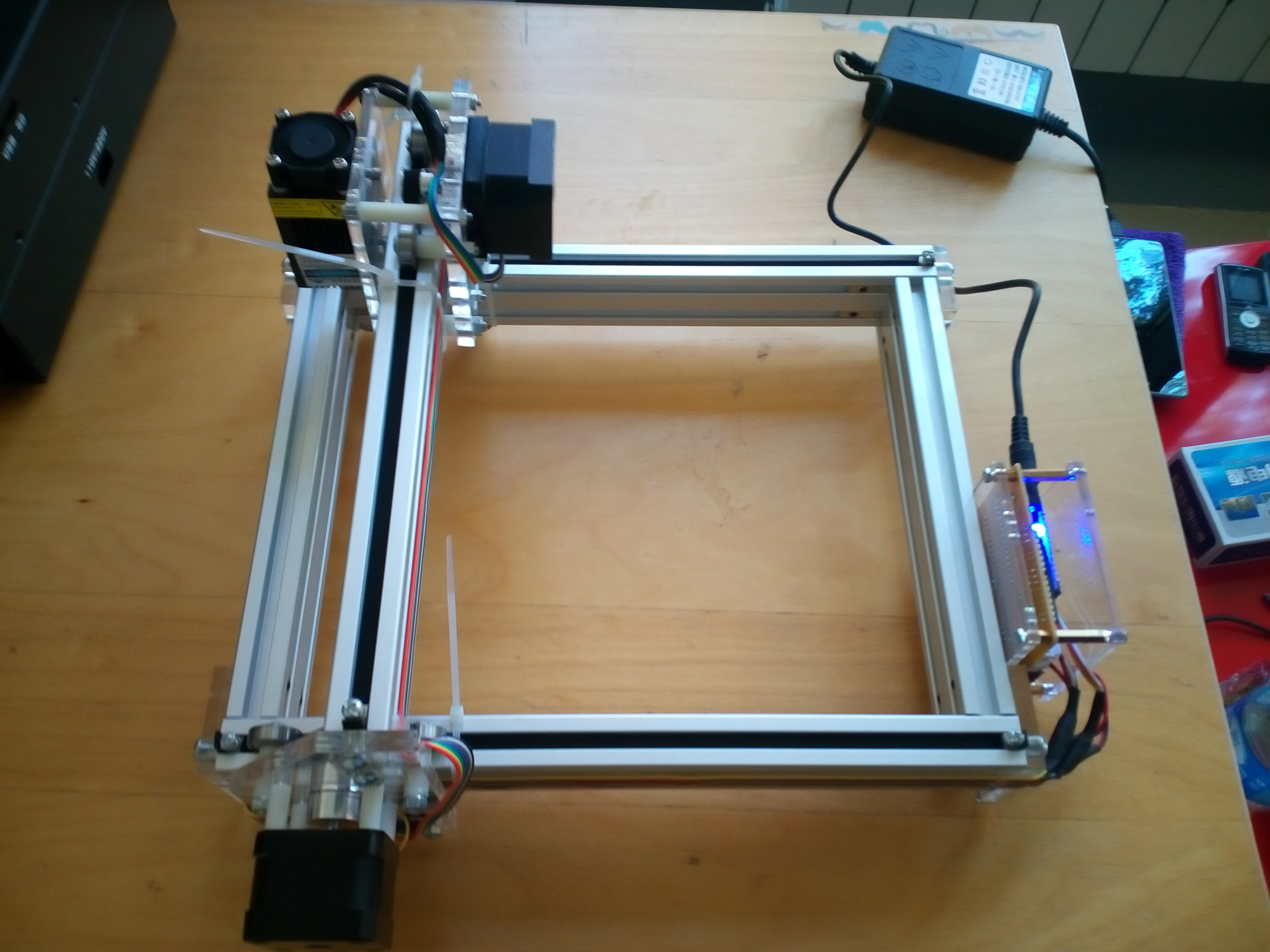

ЧПУ на Ардуино, изготовление дешёвого станка для выжигания / гравировки лазером

Лазерный гравер с ЧПУ на Arduino

Продолжаем дорабатывать простой станок с ЧПУ на Arduino.

ЧПУ на Ардуино, изготовление простого контактного 3D-сканера на Ардуино

Делаем контактный 3D-сканер из дешевого станка с ЧПУ на базе Ардуино

Продолжаем дорабатывать простой станок с ЧПУ на Arduino.

ЧПУ на Ардуино, установка мощных двигателей 17HS3404N (корпус Nema 17) и драйверов DM420A

Подключаем к станку с ЧПУ на базе Ардуино более мощные и быстрые ШД 17HS3404N в корпусе Nema 17 и драйверы шаговых двигателей DM420A

Порывшись на любимом мной сайте китайских товаров выбрал, как мне кажется самый бюджетный и подходящий вариант: гибридные шаговые двигатели 17HS3404N в корпусе Nema 17 с четырьмя управляющими проводами и драйвера ШД DM420A.

ЧПУ на Ардуино, изготовление дешёвого станка ЧПУ

Домашний ЧПУ на Arduino

С чего начать изготовление дешевого станка с ЧПУ

Надо определиться, какие двигатели и какую управляющую электронику для ЧПУ будем использовать.

Драйвер ШД ULN2003 для униполярных двигателей, ЧПУ на Ардуино

Драйвер на ULN2003 для униполярных двигателей, Самый дешёвый ЧПУ

Описание возможностей драйвера ULN2003 шагового двигателя, который использовался при изготовлении самого дешёвого ЧПУ

Фото драйвера униполярных шаговых двигателей на ULN2003 для самого дешевого станка с ЧПУ

Основные характеристики драйвера униполярных ШД на ULN2003

назначение: только для управления униполярными (с 5 выводами) шаговыми двигателями;

напряжение управления: 5 вольт;

максимальное напряжение питания ШД: 12 вольт;

максимальный ток питания ШД: зависит от охлаждения;

настройки: отсутсвуют .

Самодельный станок с ЧПУ, модификация, апгрейд, ускорение, лазерная гравировка, 3D-сканер, 3D-принтер

Модификации простого самодельного станка с ЧПУ

Дешёвый станок с ЧПУ на базе Ардуино претерпел множество модификаций, целью которых было ускорить работу, получить новый функционал.

Шаговый двигатель 28BYJ-48-5V, ЧПУ на Ардуино

Униполярный шаговый двигатель 28BYJ-48-5V, Самый дешёвый ЧПУ

Описание возможностей шагового двигателя 28BYJ-48-5V, который использовался при изготовлении самого дешёвого ЧПУ

Фото шагового двигателя 28BYJ-48-5V для самого дешевого станка с ЧПУ

Основные характеристики шагового двигателя 28BYJ-48-5V

— напряжение питания: 5 вольт;

— тип двигателя: униполярный ;

— количество выводов: 5 проводов;

— шагов на полный оборот: 2048 шагов;

— задержка между шагами: 2 миллисекунды;

— итого, на полный оборот: 4 секунды.

Самодельный станок с ЧПУ, компоненты, составляющие, лазерная гравировка, 3D-сканер, 3D-принтер, описание

Описание составляющих простого самодельного станка с ЧПУ

Самый дешёвый станок с ЧПУ.

Детали для сборки самого дешевого ЧПУ на Ардуино

Механические детали простого самодельного станка с ЧПУ

При создании станка с CNC нам понадобятся следующие детали:

фанера 6мм

Для простого станка с ЧПУ понадобится менее 1 квадратного метра фанеры 6мм.

ЧПУ на Ардуино, чертежи, модель и сборка простой рамы для станка с ЧПУ

Чертежи рамы станка с ЧПУ

Классическая рама дешёвого станка с ЧПУ на Ардуино

Как сделать простую раму станка с ЧПУ? С чего начать изготовление станка с ЧПУ?

Для того, чтобы сделать классическую раму станка с ЧПУ , нам понадобится примерно 1 кв.

Архитектура, схема сборки и подключения электроники простейшего ЧПУ на Ардуино

Архитектура станка с ЧПУ на базе Arduino

Простая рама дешёвого станка с ЧПУ на Ардуино

Первый вариант рамы был изготовлен из тонкой фанеры 6 мм.

Сокол, выгравированный CO2-лазером на станке с ЧПУ на Ардуино

Фото сокола на CO2-лазерном ЧПУ

Сокол, выгравированный CO2-лазером на станке с ЧПУ на Ардуино

Сокол, выгравированный CO2-лазером на станке с ЧПУ на Ардуино

Размер картины 200×140 мм.

Шкатулка с медальоном, сделанная с использованием станка с ЧПУ на Ардуино с CO2-лазерной резкой

Шкатулка с медальоном на CO2-лазерном ЧПУ

Шкатулка с медальоном, сделанная с использованием станка с ЧПУ на Ардуино с CO2-лазерной резкой

Шкатулка с медальоном, сделанная с использованием станка с ЧПУ на Ардуино с CO2-лазерной резкой.

Видео CO2-лазерной резки подсвечника из фанеры на простом ЧПУ

Видео CO2-лазерной резки подсвечника из фанеры на простом ЧПУ

Вырезаем детали подсвечника для чайных свечей на самодельном ЧПУ для CO2-резки

Резка углекислотным лазером деталей подсвечника из фанеры.

Гравирование лазером на полосе из нержавейки на станке с ЧПУ на базе Ардуино

Видео простого станка с ЧПУ

Гравирование лазером печатной платы на станке с ЧПУ на базе Ардуино

Гравирование лазером на полосе из нержавейки на станке с ЧПУ на базе Ардуино.

Простой орнамент, нарисованный станком с ЧПУ на Ардуино с ременным приводом

Фото простого станка с ЧПУ

Простой орнамент, нарисованный станком с ЧПУ на Ардуино с ременным приводом

Простой орнамент, который был нарисован станком с ЧПУ с ременным приводом на Ардуино .

Фото станка с ЧПУ на Ардуино с ременной передачей

Фото простого станка с ЧПУ

Фото станка с ЧПУ на Ардуино с ременным приводом

Фото станка с ЧПУ на Ардуино с ременной передачей .

Фото / Видео простого самодельного ЧПУ и его модификаций

Фото, Видео простого станка с ЧПУ

Фотографии и видео работы самодельного станка с ЧПУ и его модификаций: мощная модель ЧПУ, быстрый ЧПУ, 3D-сканер, 3D-принтер.

Гравирование лазером печатной платы на станке с ЧПУ на базе Ардуино

Видео простого станка с ЧПУ

Гравирование лазером печатной платы на станке с ЧПУ на базе Ардуино

Гравирование печатной платы фиолетовым лазером на станке с ЧПУ .

Гравирование лазером простого орнамента на станке с ЧПУ на базе Ардуино

Видео простого станка с ЧПУ

Гравирование лазером простого орнамента на станке с ЧПУ на базе Ардуино

Гравирование простого орнамента фиолетовым лазером на станке с ЧПУ .

Простой орнамент, выгравированный на фанере лазером на ЧПУ Ардуино

Простой орнамент, выгравированный на фанере лазером на станке с ЧПУ на Ардуино

Гравирование простого орнамента фиолетовым лазером на станке с ЧПУ .

Станок с ЧПУ, контроллер: Arduino, драйверы ШД: DM420A, шаговые двигатели: 17HS3404N

Фото простого станка с ЧПУ

Станок с ЧПУ, контроллер: Arduino, драйверы ШД: DM420A, шаговые двигатели: 17HS3404N

Более мощный вариант станка с ЧПУ на базе Ардуино.

2D фрезерование простого орнамента

Фото простого станка с ЧПУ

2D фрезерование простого орнамента

2D фрезерование простого орнамента.

2D фрезерование силуэта рыбы-молот

Фото простого станка с ЧПУ

2D фрезерование силуэта рыбы-молот

2D фрезерование силуэта рыбы-молот.

Фото / Видео простого самодельного ЧПУ и его модификаций

Фото, Видео простого станка с ЧПУ

Фотографии и видео работы самодельного станка с ЧПУ и его модификаций: мощная модель ЧПУ, быстрый ЧПУ, 3D-сканер, 3D-принтер.

2D фрезерование силуэта дельфина

Фото простого станка с ЧПУ

2D фрезерование силуэта дельфина.

Дешёвый станок с ЧПУ на базе Ардуино рисует цветок

Видео простого станка с ЧПУ

Дешёвый станок с ЧПУ на базе Ардуино рисует цветок

Станок с ЧПУ рисует цветок.

Фото рисунка, сделанного простейшим станком с ЧПУ на Ардуино

Фото простого станка с ЧПУ

Самый дешёвый станок с ЧПУ нарисовал цветок

Результаты тестирования.

Фото станка с ЧПУ на Arduino, полная комплектация: нетбук, рама, шаговые двигатели, драйверы

Фото простого станка с ЧПУ

Полный комплект станка с ЧПУ на Ардуино

Фото станка с ЧПУ на Arduino в полной комплектации.

Лев, выгравированный на стекле CO2-лазером на станке с ЧПУ на Ардуино

Лев, выгравированный на стекле CO2-лазером на станке с ЧПУ на Ардуино

Лев, выгравированный на стекле CO2-лазером на станке с ЧПУ на Ардуино

Размер картины 116×80 мм.

ЧПУ на Ардуино, Гравировка фотографии на стекле CO2-лазером

Гравировка фотографии на стекле CO2-лазером в программе управления станком с ЧПУ на Ардуино

Гравировка в программе

Запускаем программу ECNC для управления ЧПУ на Ардуино.

Фото простого станка с ЧПУ на Ардуино, крупный план

Фото простого станка с ЧПУ

Крупный план станка с ЧПУ.

ЧПУ на Ардуино, Весь комплекс для фрезерования в сборе

Фото простого станка с ЧПУ

Весь комплекс для фрезерования в сборе.

Ваза, вырезанная из 3мм фанеры CO2-лазером на станке с ЧПУ на Ардуино

Фото вазы, вырезанной CO2-лазерном ЧПУ из фанеры

Ваза, вырезанная из 3мм фанеры CO2-лазером на станке с ЧПУ на Ардуино

Ваза, вырезанная из 3мм фанеры CO2-лазером на станке с ЧПУ на Ардуино

Примерные размеры вазочки 150x140x80 мм.

Фото / Видео простого самодельного ЧПУ и его модификаций

Фото, Видео простого станка с ЧПУ

Фотографии и видео работы самодельного станка с ЧПУ и его модификаций: мощная модель ЧПУ, быстрый ЧПУ, 3D-сканер, 3D-принтер.

Самодельный станок с ЧПУ своими руками, сборка, модификации

Добро пожаловать на сайт открытого проекта по разработке станка с ЧПУ на базе Arduino своими руками

Проект Простой станок с ЧПУ на Ардуино задумывался для разработки, отладки и тестирования программного обеспечения, необходимого для работы станков с числовым программным управлением (ЧПУ).

Фото / Видео простого самодельного ЧПУ и его модификаций

Фото, Видео простого станка с ЧПУ

Фотографии и видео работы самодельного станка с ЧПУ и его модификаций: мощная модель ЧПУ, быстрый ЧПУ, 3D-сканер, 3D-принтер.

ЧПУ на Ардуино, изготовление простого ЧПУ с CO2-лазером

Станок с ЧПУ на Ардуино с CO2-лазером

Как сделать станок с ЧПУ на Ардуино с CO2-резкой?

При обдумывании конструкции станка делал упор на следующие моменты:

Минимальная стоимость;

Доступность комплектующих;

Простота изготовления;

Минимальное количество деталей;

Совместимость с имеющимся программным обеспечением;

Возможность для дальнейших модификаций, доработок.

ЧПУ на Ардуино, изготовление простого ЧПУ с CO2-лазером

Станок с ЧПУ на Ардуино с CO2-лазером

Комплектующие из Китая для ЧПУ на Ардуино с CO2-резкой

Заказываем в Китайских интернет-магазинах, например на aliexpress.

ЧПУ на Ардуино, изготовление простого ЧПУ с CO2-лазером

Станок с ЧПУ на Ардуино с CO2-лазером

Комплектующие для ЧПУ на Ардуино с CO2-резкой из местных магазинов

Закупался в строительном супермаркете Леруа Мерлен , зоомагазине 4 лапы и местных строительных мегазинах.

ЧПУ на Ардуино, изготовление простого ЧПУ с CO2-лазером

Станок с ЧПУ на Ардуино с CO2-лазером

Осмотр комплектующих, сборка и тестирование лазерного комплекса

Когда пришла трубка, обязательно проверяем её целостность, как снаружи, так и внутри.

ЧПУ на Ардуино, изготовление простого ЧПУ с CO2-лазером

Станок с ЧПУ на Ардуино с CO2-лазером

Система охлаждения для CO2-лазера (чиллер) своими руками

Итак, лазерный комплекс работает.

ЧПУ на Ардуино, изготовление простого ЧПУ с CO2-лазером

Станок с ЧПУ на Ардуино с CO2-лазером

Собираем раму для ЧПУ с CO2-лазером своими руками

Рама будет с рабочим полем 500×500 мм.

ЧПУ на Ардуино, изготовление простого ЧПУ с CO2-лазером

Станок с ЧПУ на Ардуино с CO2-лазером

Компоновка бюджетного станка с ЧПУ для CO2-резки

Вид сверху станка с ЧПУ для лазерной углекислотной резки.

ЧПУ на Ардуино, изготовление простого ЧПУ с CO2-лазером

Станок с ЧПУ на Ардуино с CO2-лазером

Изготовление оправ для зеркал и линзы CO2-лазера для ЧПУ

Из алюминиевого уголка 50х20х2 сделал оправки для зеркал и линз.

ЧПУ на Ардуино, изготовление простого ЧПУ с CO2-лазером

Станок с ЧПУ на Ардуино с CO2-лазером

Калибровка зеркал и трубки CO2-лазера станка с ЧПУ

Приступаем к калибровке зеркал.

ЧПУ на Ардуино, изготовление простого ЧПУ с CO2-лазером

Станок с ЧПУ на Ардуино с CO2-лазером

Подключение электроники станка с ЧПУ для резки CO2-лазером

Заземляем блок питания.

ЧПУ на Ардуино, изготовление простого ЧПУ с CO2-лазером

Станок с ЧПУ на Ардуино с CO2-лазером

Включение станка с ЧПУ на Arduino для CO2-резки

Для запуска станка потребуется следующее.

ЧПУ на Ардуино, Резка по рисунку

Резка по рисунку в программе управления станком с ЧПУ на Ардуино

Введение

В связи с пожеланиями пользователей задумался над возможностью резки, гравировки по рисунку в программе.

ЧПУ на Ардуино, Резка по рисунку

Резка / гравировка на ЧПУ по рисунку

Предварительная подготовка растрового изображения (BMP,JPG,PNG) перед ЧПУ резкой

Далее, буду описывать последовательность действий и комментировать, что делет программа на разных этапах обработки изображения для ЧПУ.

ЧПУ на Ардуино, Резка по рисунку

Резка / гравировка на ЧПУ по рисунку

Прошивка ардуино

Чтобы станок правильно работал необходимо установить нужную пришивку в ардуино.

ЧПУ на Ардуино, Резка по рисунку

Резка / гравировка на ЧПУ по рисунку

Заключение

Обратите внимание, как качественно нейронная сеть преобразовала изображение с сеткой, двумя фонами и водяными знаками в вектор, а затем в растр, понятный ЧПУ на Ардуино.

ЧПУ на Ардуино, Гравировка фотографии на стекле CO2-лазером

Гравировка фотографии на стекле CO2-лазером в программе управления станком с ЧПУ на Ардуино

Гравировка в программе

Запускаем программу ECNC для управления ЧПУ на Ардуино.

ЧПУ на Ардуино, Гравировка фотографии CO2-лазером

Гравировка фотографии CO2-лезром в программе управления станком с ЧПУ на Ардуино

Подоготовка фотографии / картины для гравировки CO2-лазером

Далее опишу, как в программе управления простым станком с ЧПУ на Arduino, выполнить граивровку картины или фотографии CO2-лазером.

ЧПУ на Ардуино, Гравировка фотографии на стекле CO2-лазером

Гравировка фотографии на стеклянном стакане CO2-лазером

Изготовление оснастки для вращения круглой заготовки

Оснастка систоит из основания, изготовленного из обычной доски.

ЧПУ на Ардуино, Гравировка фотографии CO2-лазером

Гравировка фотографии CO2-лезром в программе управления станком с ЧПУ на Ардуино

Подключение ШИМ Ардуино для управления мощностью CO2-лазера

Для управления мощностью CO2-лазера используется PWM (ШИМ, широтно-импульсная модуляция).

ЧПУ на Ардуино, Гравировка CO2-лазером картинки на цилиндрической поверхности

Гравировка фотографии на стеклянном стакане CO2-лазером

Доработка ЧПУ для гравировки на цилиндре

Для гравировки на стаканах, вазах и прочих предметах, имеющих цилиндрическую поверхность, можно изготовить отдельный станок.

ЧПУ на Ардуино, Гравировка фотографии CO2-лазером

Гравировка на фанере фотографии CO2-лазером в программе управления станком с ЧПУ на Ардуино

Гравировка в программе

Запускаем программу eCNC для управления ЧПУ на Ардуино.

ЧПУ на Ардуино, Гравировка CO2-лазером картинки на стекле

Гравировка фотографии на плоском прозрачном стекле CO2-лазером

Введение

CO2-лазер легко гравирует на обычном стекле.

ЧПУ на Ардуино, Гравировка фотографии CO2-лазером

Гравировка надписи на металле CO2-лезром с помощью пасты в программе управления станком с ЧПУ на Ардуино

Подоготовка изображения для гравировки CO2-лазером

Далее опишу, как в программе управления простым станком с ЧПУ на Arduino, выполнить гравировку орнамента CO2-лазером.

ЧПУ на Ардуино, Гравировка фотографии CO2-лазером

Гравировка надписи на металле CO2-лезром с помощью пасты в программе управления станком с ЧПУ на Ардуино

Подготовка металлической поверхности и нанесение пасты перед CO2-гравировкой

Перед нанесение пасты шлифуем поверхность.

Прошивка для Arduino + CNC Shield, MKS DLC для гравировки и резки орнаментов и силуэтов на ЧПУ Ардуино CO2-лазером

Прошивка для станка с ЧПУ, Ардуино + CNC Shield, MKS DLC

Краткое описание

Контроллер: Ардуино UNO, Mega + CNC Shiled v3.

Скачать прошивку для MKS DLC, CNC Shield ЧПУ, выбор прошивки MKS DLC, CNC Shield

Прошивки MKS DLC и CNC Shield для станка с ЧПУ

Предложеннные прошивки могут быть загружены в контроллеры MKS DLC v1.

Прошивка для MKS DLC, CNC Shield для фрезеровки шпинделем на ЧПУ на Ардуино

Прошивка контроллера MKS DLC и CNC Shield для станка с ЧПУ

Краткое описание

Контроллер: MKS DLC v1.

ЧПУ на Ардуино, Резка по рисунку

Изготовление оправы для линзы в программе управления станком с ЧПУ на Ардуино

Подготовка изображения

В этом примере сделаем простенькую лупу.

ЧПУ на Ардуино, Резка по рисунку

Резка на ЧПУ по рисунку, сделанному в Paint

Прошивка ардуино

Чтобы станок правильно работал необходимо установить нужную пришивку в ардуино.

Прошивка для Arduino + CNC Shield, MKS DLC для гравировки и резки орнаментов и силуэтов на ЧПУ Ардуино CO2-лазером

Прошивка для станка с ЧПУ, Ардуино + CNC Shield, MKS DLC

Краткое описание

Контроллер: Ардуино UNO, Mega + CNC Shiled v3.

Часто задаваемые вопросы по ЧПУ на Ардуино

Вопросы и ответы

Как получить исходный код програмы управления ЧПУ на ардуино?

Чтобы получить исходный код, надо что-то сделать для проекта.

ЧПУ на Ардуино, Гравировка фотографии CO2-лазером

Гравировка надписи на металле CO2-лезром с помощью пасты в программе управления станком с ЧПУ на Ардуино

Прошивка Ардуино для гравировки CO2-лазером на металле с помощью пасты

Прошивка будет использоваться та же, что и для гравировки фотографий на фанере.

Как получить исходники программы ECNC

Как получить исходный код програмы управления ЧПУ на ардуино?

Немного истории

Изначально проект задумывался, как полностью открытый.

Как получить исходники программы ECNC, Минимальный функционал

Как получить исходный код програмы управления ЧПУ на ардуино?

Что делать НЕ НАДО

Не нужно писать мне письма с просьбой о предоставлении исходников программы

Не предлагайте мне сотрудничество и не просите исходники под предлогом: «Мы же партнеры — мы должны доверять друг-другу».

Рассчет максимальной скорости каретки

Скорость перемещения каретки

Как определить задержку между шагами ШД

Если задержку между шагами поставить слишком маленькую, то получим пропуски.

Большой портальный фрезерный станок с ЧПУ своими руками / Хабр

Здравствуй дорогой читатель, в этой статье хочу поделиться своим опытом постройки фрезерного портального станка с числовым программным управлением.

Подобных историй в сети очень много, и я наверное мало кого удивлю, но может эта статья будет кому то полезна. Эта история началась в конце 2016 года, когда я со своим другом – партнером по разработке и производству испытательной техники аккумулировали некую денежную сумму. Дабы просто не прогулять деньги (дело то молодое), решили их вложить в дело, после чего пришла в голову идея изготовления станка с ЧПУ. У меня уже имелся опыт постройки и работы с подобного рода техникой, да и основной областью нашей деятельности является конструирование и металлообработка, что сопутствовало идее с постройкой станка ЧПУ.

Вот тогда то и началась движуха, которая длиться и по сей день…

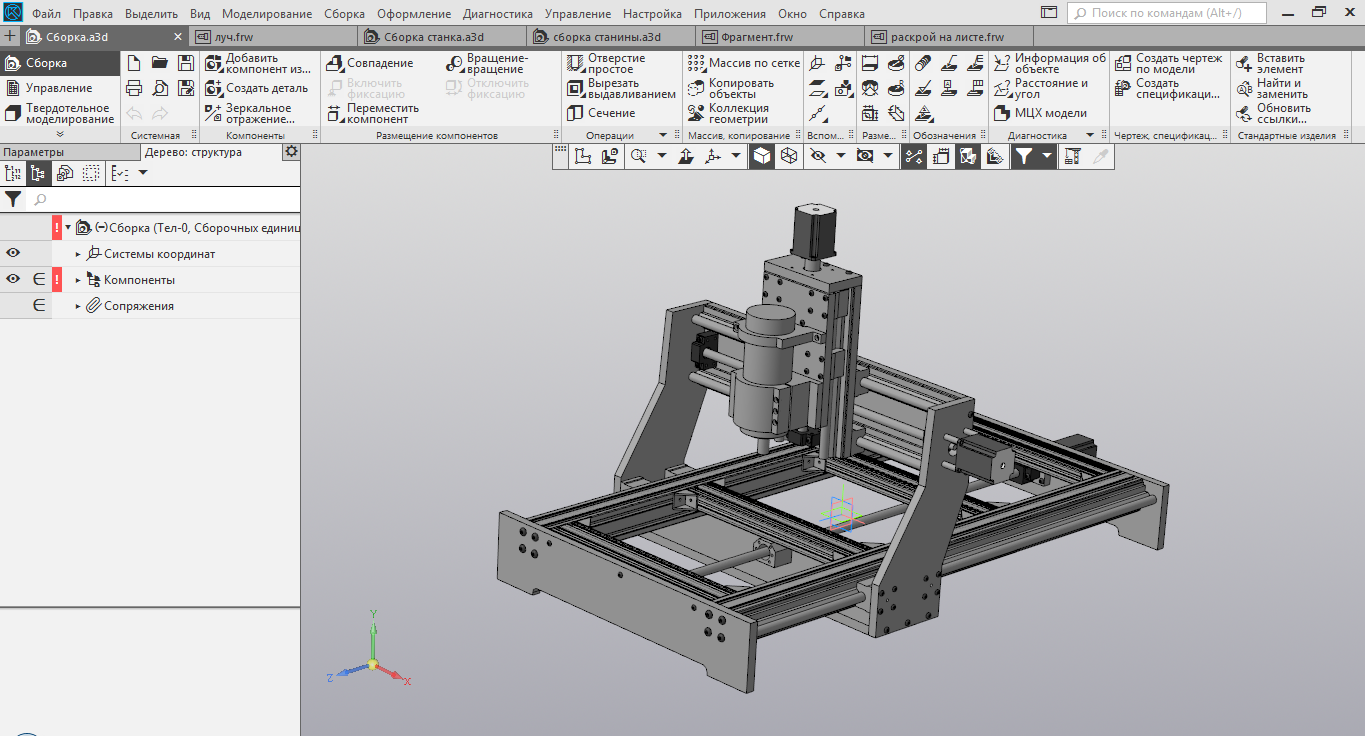

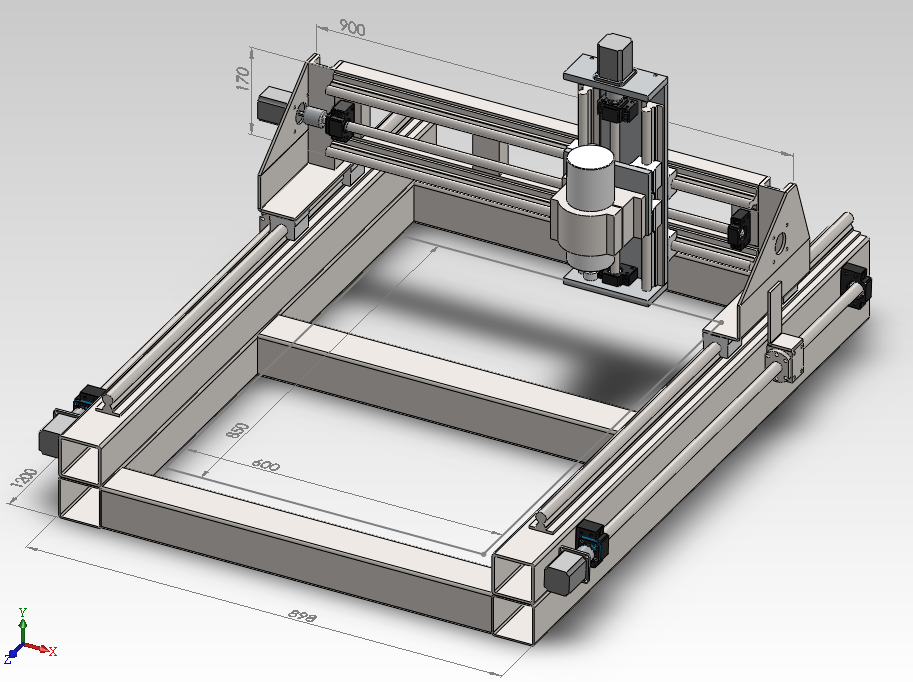

Продолжилось все с изучения форумов посвященных ЧПУ тематике и выбора основной концепции конструкции станка. Предварительно определившись с обрабатываемыми материалами на будущем станке и его рабочим полем, появились первые бумажные эскизы, в последствии которые были перенесены в компьютер. В среде трех мерного моделирования КОМПАС 3D, станок визуализировался и стал обрастать более мелкими деталями и нюансами, которых оказалось больше чем хотелось бы, некоторые решаем и по сей день.

Одним из начальных решений было определение обрабатываемых на станке материалов и размеры рабочего поля станка. Что касается материалов, то решение было достаточно простым — это дерево, пластик, композитные материалы и цветные металлы (в основном дюраль). Так как у нас на производстве в основном металлообрабатывающие станки, то иногда требуется станок, который обрабатывал бы быстро по криволинейной траектории достаточно простые в обработке материалы, а это в последствии удешевило бы производство заказываемых деталей. Отталкиваясь от выбранных материалов, в основном поставляемых листовой фасовкой, со стандартными размерами 2,44х1,22 метра (ГОСТ 30427-96 для фанеры). Округлив эти размеры пришли к таким значениям: 2,5х1,5 метра, рабочее пространство определенно, за исключением высоты подъёма инструмента, это значение выбрали из соображения возможности установки тисков и предположили что заготовок толще 200мм у нас не будет. Так же учли тот момент, если потребуется обработать торец какой либо листовой детали длиной более 200мм, для этого инструмент выезжает за габариты основания станка, а сама деталь/заготовка крепится к торцевой стороне основания, тем самым может происходить обработка торца детали.

Конструкция станка представляет собой сборное рамное основание из 80-й профильной трубы со стенкой 4мм. По обе стороны длинны основания, закреплены профильные направляющие качения 25-го типоразмера, на которые установлен портал, выполненный в виде трех сваренных вместе профильных трубы того же типоразмера что и основание.

Станок четырех осевой и каждую ось приводит в движение шарико-винтовая передача. Две оси расположены параллельно по длинной стороне станка, спаренных программно и привязанных к Х координате. Соответственно оставшиеся две оси – это Y и Z координаты.

Почему именно остановились на сборной раме: изначально хотели делать чисто сварную конструкцию с закладными приваренными листами под фрезеровку, установку направляющих и опор ШВП, но для фрезеровки не нашли достаточно большого фрезерно-координатного станка. Пришлось рисовать сборную раму, чтобы была возможность обработать все детали своими силами с имеющимися на производстве металлообрабатывающими станками. Каждая деталь, которая подвергалась воздействию электродуговой сварки, была отожжена для снятия внутренних напряжений. Далее все сопрягаемые поверхности были выфрезерованны, и в последствии подгонки пришлось местами шабрить.

Залезая вперед, сразу хочу сказать, что сборка и изготовление рамы оказалась самым трудоемким и финансово затратным мероприятием в постройке станка. Первоначальная идея с цельно сваренной рамой по всем параметрам обходит сборную конструкцию, по нашему мнению. Хотя многие могут со мной и не согласиться.

Многие любители и не только, собирают такого рода и размера (и даже большего) станки у себя в мастерской или гараже, делая целиком сварную раму, но без последующего отжига и механической обработки за исключением сверления отверстий под крепление направляющих. Даже если повезло со сварщиком, и он сварил конструкцию с достаточно хорошей геометрией, то в последствии работы этого станка ввиду дребезга и вибраций, его геометрия будет уходить, меняться. Я конечно могу во многом ошибаться, но если кто то в курсе этого вопроса, то прошу поделиться знаниями в комментариях.

Сразу хочу оговориться, что станки из алюминиевого конструкционного профиля мы тут пока рассматривать не будем, это скорее вопрос другой статьи.

Продолжая сборку станка и обсуждая его на форумах, многие начали советовать сделать внутри рамы и снаружи диагональные стальные укосины для добавления еще большей жесткости. Мы этим советом пренебрегать не стали, но и добавлять укосины в конструкцию то же, так как рама получилась достаточно массивной (около 400 кг). А по завершению проекта, периметр обошъётся листовой сталью, что дополнительно свяжет конструкцию.

Давайте теперь перейдем к механическому вопросу этого проекта. Как было ранее сказано, движение осей станка осуществлялось через шарико–винтовую пару диаметром 25мм и шагом 10мм, вращение которой передается от шаговых двигателей с 86 и 57 фланцами. Изначально предполагали вращать непосредственно сам винт, дабы избавиться от лишних люфтов и дополнительных передач, но без них не обошлось в виду того, что при прямом соединении двигателя и винта, последний на больших скоростях начало бы разматывать, особенно когда портал находится в крайних положениях. Учитывая тот факт, что длина винтов по Х оси составила почти три метра, и для меньшего провисания был заложен винт диаметром 25мм, иначе хватило бы и 16 мм-го винта.

Этот нюанс обнаружился уже в процессе производства деталей, и пришлось быстрым темпом решать эту проблему путем изготовления вращающейся гайки, а не винта, что добавило в конструкцию дополнительный подшипниковый узел и ременную передачу. Такое решение так же позволило хорошо натянуть винт между опорами.

Конструкция вращающейся гайки довольно проста. Изначально подобрали два конических шарикоподшипника, которые зеркально одеваются на ШВП гайку, предварительно нарезав резьбу с ее конца, для фиксации обоймы подшипников на гайке. Подшипники вместе с гайкой вставали в корпус, в свою очередь вся конструкция крепится на торце стойки портала. Спереди ШВП гайки закрепили на винты переходную втулку, которую в последствии в собранном виде на оправке обточили для придания соостности. На неё одели шкив и поджали двумя контргайками.

Очевидно, что некоторые из вас, зададутся вопросом о том – «Почему бы не использовать в качестве механизма передающего движения зубчатую рейку?». Ответ достаточно прост: ШВП обеспечит точность позиционирования, большую двигающую силу, и соответственно меньший момент на валу двигателя (это то, что я с ходу вспомнил). Но есть и минусы – более низкая скорость перемещения и если брать винты нормального качества, то соответственно и цена.

Кстати, мы взяли ШВП винты и гайки фирмы TBI, достаточно бюджетный вариант, но и качество соответствующее, так как из взятых 9 метров винта, пришлось выкинуть 3 метра, ввиду несоответствия геометрических размеров, ни одна из гаек просто не накрутилась…

В качестве направляющих скольжения, были использованы профильные направляющие рельсового типоразмера 25мм, фирмы HIWIN. Под их установку были выфрезерованны установочные пазы для соблюдения параллельности между направляющими.

Опоры ШВП решили изготовить собственными силами, они получились двух видов: опоры под вращающиеся винты (Y и Z оси) и опоры под не вращающиеся винты (ось Х). Опоры под вращающиеся винты можно было купить, так как экономии ввиду собственного изготовления 4 деталей вышло мало. Другое дело с опорами под не вращающиеся винты – таких опор в продаже не найти.

Из сказанного ранее, ось Х приводится в движение вращающимися гайками и через ременную зубчатую передачу. Так же через ременную зубчатую передачу решили сделать и две другие оси Y и Z, это добавит большей мобильности в изменении передаваемого момента, добавит эстетики в виду установки двигателя не вдоль оси винта ШВП, а сбоку от него, не увеличивая габариты станка.

Теперь давайте плавно перейдем к электрической части, и начнем мы с приводов, в качестве них были выбраны шаговые двигатели, разумеется из соображений более низкой цены по сравнению с двигателями с обратной связью. На ось Х поставили два двигателя с 86-м фланцем, на оси Y и Z по двигателю с 56-м фланцем, только с разным максимальным моментом. Ниже постараюсь представить полный список покупных деталей…

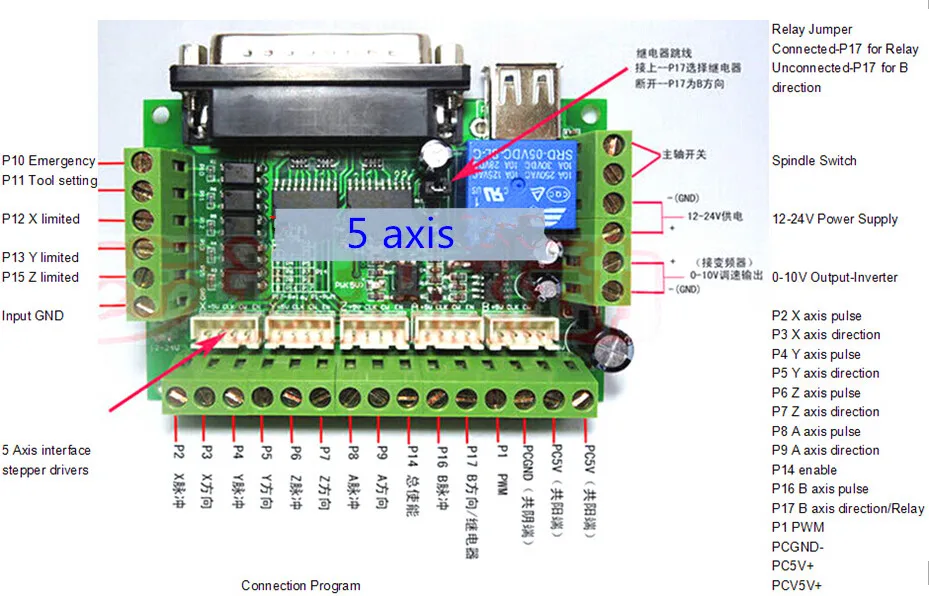

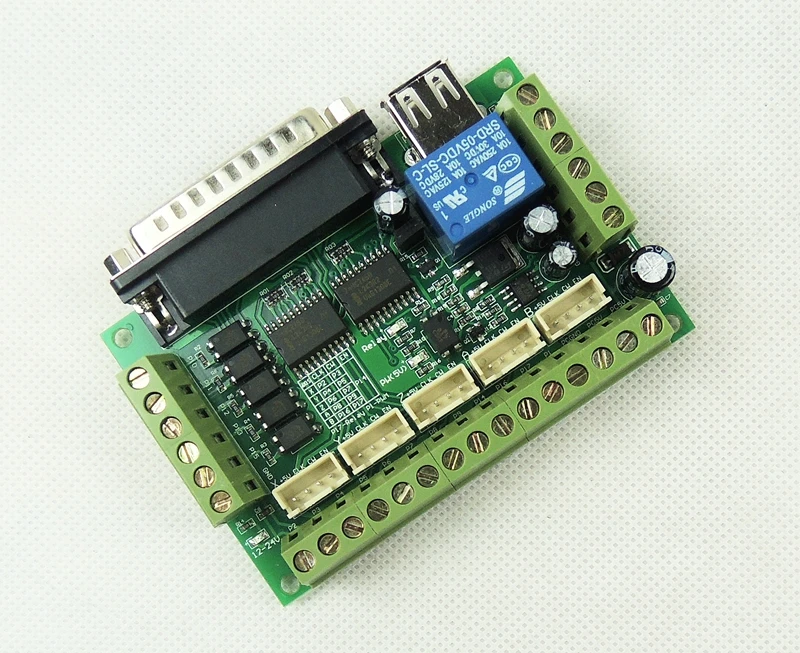

Электрическая схема станка довольно проста, шаговые двигатели подключаются к драйверам, те в свою очередь подключается к интерфейсной плате, она же соединяется через параллельный порт LPT с персональным компьютером. Драйверов использовал 4 штуки, соответственно по одной штуке на каждый из двигателей. Все драйвера поставил одинаковые, для упрощения монтажа и подключения, с максимальным током 4А и напряжением 50В. В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

Все электрические компоненты, кроме двигателей, шпинделя и конечных выключателей были смонтированы в электрическом металлическом шкафу. Все управление станком производится от персонального компьютера, нашли старенький ПК на материнской плате форм фактора ATX. Лучше бы, чуть ужались и купили маленький mini-ITX со встроенным процессором и видеокартой. При не малых размерах электрического ящика, все компоненты с трудом разместились внутри, их пришлось располагать достаточно близко друг к другу. В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.