Как сделать намоточный станок своими руками. Из каких деталей состоит самодельный намоточный станок. Какие материалы нужны для изготовления намоточного станка в домашних условиях. Как собрать и настроить самодельный намоточный станок.

Устройство и принцип работы самодельного намоточного станка

Намоточный станок — это приспособление для намотки проволоки на каркасы катушек и трансформаторов. Самодельный намоточный станок состоит из следующих основных узлов:

- Станина — основание, на котором крепятся все остальные детали

- Ведущий вал с ручкой — на него устанавливается каркас для намотки

- Механизм подачи проволоки — обеспечивает равномерное перемещение проволоки вдоль каркаса

- Укладчик проволоки — направляет проволоку на каркас

- Счетчик витков — позволяет контролировать количество намотанных витков

Принцип работы станка заключается в следующем:

- Каркас катушки устанавливается на ведущий вал

- Проволока заправляется в укладчик

- При вращении ручки каркас вращается, наматывая проволоку

- Механизм подачи перемещает укладчик вдоль оси каркаса

- Счетчик фиксирует количество намотанных витков

Необходимые материалы и инструменты для изготовления намоточного станка

Для сборки самодельного намоточного станка потребуются следующие материалы и детали:

- Фанера или текстолит толщиной 10-15 мм для станины

- Металлический пруток диаметром 8-10 мм для ведущего вала

- Подшипники для установки вала

- Шестеренки и зубчатые колеса для механизма подачи

- Текстолит или оргстекло для изготовления укладчика

- Болты, гайки, шайбы для крепления деталей

- Проволока разного диаметра для пружин и направляющих

Из инструментов понадобятся:

- Дрель или сверлильный станок

- Лобзик или ножовка по металлу

- Напильники

- Отвертки и гаечные ключи

- Паяльник

Изготовление основных деталей намоточного станка

Рассмотрим процесс изготовления ключевых узлов самодельного намоточного станка:

Станина

Станина изготавливается из листа фанеры или текстолита толщиной 10-15 мм. Вырезается основание и две вертикальные стойки. В стойках сверлятся отверстия для установки подшипников ведущего вала и вала подачи. Все детали соединяются болтами.

Ведущий вал

Ведущий вал вытачивается из стального прутка диаметром 8-10 мм. На одном конце нарезается резьба для установки ручки. На другом конце делается посадочное место под каркас катушки. Вал устанавливается на подшипники в вертикальных стойках станины.

Механизм подачи

Механизм подачи состоит из вала с резьбой и подвижной каретки (укладчика). На вал насаживается зубчатое колесо, которое соединяется с ведущим валом через систему шестеренок. При вращении ведущего вала вращается вал подачи, перемещая каретку.

Укладчик проволоки

Укладчик изготавливается из текстолита или оргстекла. В нем просверливается отверстие с резьбой для установки на вал подачи. Спереди крепится направляющая для проволоки с регулируемым натяжением.

Сборка и настройка самодельного намоточного станка

После изготовления всех деталей можно приступать к сборке намоточного станка:

- На станину устанавливаются вертикальные стойки

- В стойки монтируются подшипники

- Устанавливается ведущий вал

- Монтируется вал подачи с механизмом

- На вал подачи устанавливается укладчик

- Настраивается натяжение проволоки в укладчике

- Проверяется плавность хода всех узлов

После сборки необходимо настроить станок:

- Отрегулировать соосность валов

- Настроить передаточное отношение шестеренок

- Откалибровать счетчик витков

- Проверить работу на разных режимах намотки

Преимущества и недостатки самодельного намоточного станка

Рассмотрим основные плюсы и минусы самостоятельного изготовления намоточного станка:

Преимущества:

- Низкая стоимость по сравнению с заводскими аналогами

- Возможность адаптации под конкретные задачи

- Ремонтопригодность и модернизируемость

- Получение опыта конструирования и изготовления

Недостатки:

- Уступает по точности промышленным образцам

- Требует значительных временных затрат на изготовление

- Может иметь ограниченный функционал

- Нет гарантии качества и надежности

Рекомендации по эксплуатации самодельного намоточного станка

Для эффективного использования самодельного намоточного станка рекомендуется:

- Периодически проверять затяжку всех крепежных элементов

- Смазывать подвижные части и подшипники

- Следить за натяжением ремней и цепей в механизме подачи

- Очищать станок от пыли и обрезков проволоки

- При намотке использовать проволоку подходящего диаметра

- Не превышать максимально допустимую скорость вращения

При соблюдении этих рекомендаций самодельный намоточный станок прослужит долго и позволит выполнять качественную намотку катушек и трансформаторов.

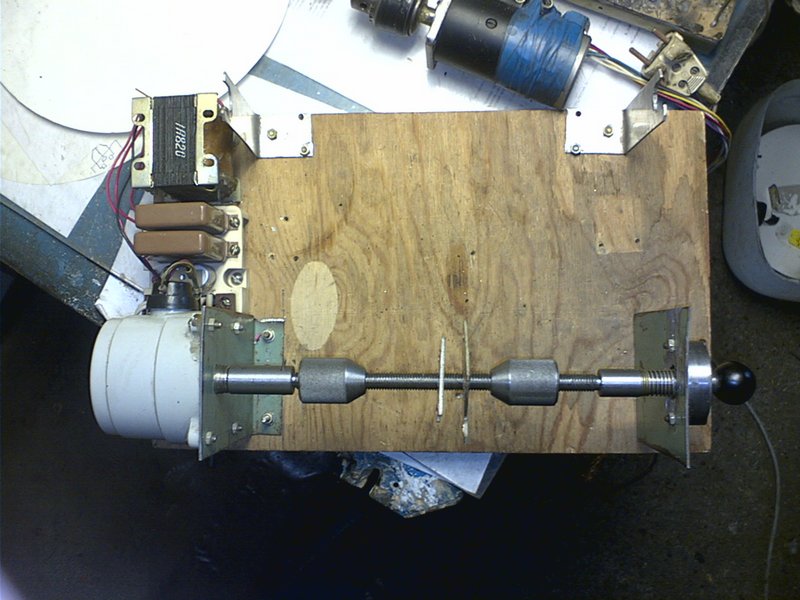

Простой настольный намоточный станок » Полезные самоделки ✔тысячи самоделок для всей семьи

Отсутствие нужного трансформатора заставило подумать над созданием намоточного станка. Конечно, можно было заказать трансформатор на заводе или намотать самому с помощь оборудования друзей, но кто же откажется от наличия в своем арсенале такого необходимого «средства производства» как удобный станок для намотки трансформаторов, катушек и дросселей?

Станок получился простым и вместе с тем функциональным. Вид спереди и сверху.

Он позволяет наматывать обмотки на круглых полых каркасах внутренним диаметром от 10 мм, а также на каркасах квадратного или прямоугольного сечения внутренним размером от 10х10 мм.

Максимальная длина намотки — 180-200 мм. Максимальный диаметр(диагональ прямоугольного каркаса) составляет 200 мм. Намотку можно вести вручную проводом диаметром до 3,2 мм, в режиме «полуавтоматической» намотки проводом от 0,31 до 2,0 мм. «Полуавтоматическая» намотка предусматривает намотку и укладку слоя провода синхронно с намоткой, с последующей ручной укладкой слоя изоляции и сменой направления укладки провода. На круглых оправках с укладкой вручную можно мотать даже трубкой диаметром до 6 мм. Для укладки провода разных диаметров предусмотрен набор сменных шкивов, позволяющих выбрать 27 различных шагов намотки в диапазоне 0,31 — 1,0 мм или 54 шага намотки в диапазоне 0,31 — 3,2 мм. Сам станок легко умещается на обычной кухонной табуретке, благодаря большому весу не требует дополнительного крепления.

На круглых оправках с укладкой вручную можно мотать даже трубкой диаметром до 6 мм. Для укладки провода разных диаметров предусмотрен набор сменных шкивов, позволяющих выбрать 27 различных шагов намотки в диапазоне 0,31 — 1,0 мм или 54 шага намотки в диапазоне 0,31 — 3,2 мм. Сам станок легко умещается на обычной кухонной табуретке, благодаря большому весу не требует дополнительного крепления.

Принцип работы

Прост до безобразия. Вал, на котором установлен каркас трансформатора, кинематически соединен с валом, по которому перемещается укладчик провода. Укладчик провода имеет втулку, внутри которой нарезана резьба. При вращении вала втулка перемещается и движет за собой направляющее устройство для провода. Скорость вращения вала определяется диаметрами шкивов, установленных на верхнем и нижнем валах, а скорость перемещения втулки кроме этого и шагом резьбы вала укладчика. Набор из 3-х тройных шкивов позволяет получить до 54 комбинаций шага укладки провода. Направление укладки изменяется перестановкой пассика соединяющего шкивы. Вращение вала с каркасом можно осуществлять вручную, а можно приспособить электродрель в качестве привода.

Вращение вала с каркасом можно осуществлять вручную, а можно приспособить электродрель в качестве привода.

ДЕТАЛИ

Все размеры указаны как в оригинале.

Станина

Станина станка сварена из стальных листов. Основание станины выбрано толщиной 15 мм, боковины — толщиной 6 мм. Выбор обусловлен в первую очередь устойчивостью станка(чем тяжелее, тем лучше)

Перед сваркой боковины станины складываются вместе и производится сверление отверстий одновременно в обоих боковинах. После этого станины устанавливают на основание и привариваются к нему. В верхние и средние отверстия боковин вставляются бронзовые втулки, в нижние — подшипники.

Подшипники взяты от старого 5 дюймового дисковода. От перемещения подшипники и втулки с внешней стороны боковин фиксируются крышками.

Валы

Верхний вал, на котором крепится каркас катушки, изготовлен из прутка диаметром 12 мм. В этой конструкции все валы изготовлены из подходящих по диаметру валов от выслуживших свои сроки матричных принтеров, они изготовлены из хорошей стали, закалены, хромированы или отшлифованы.

Средний вал, на который опирается устройство подачи провода, также изготовлен из прутка диаметром 12 мм. Вал желательно отполировать.

Выбор диаметра нижнего вала — подающего, обусловлен необходимостью иметь шаг резьбы 1 мм, а нашлась только одна подходящая лерка 10х1,0. Желательно(в целях большей надежности) изготовить этот вал также диаметром 12 мм.

Втулка укладчика

Диаметр 20 мм, длина 20 мм, внутренняя резьба такая же как на нижнем валу М12х1,0 (в оригинале — М10х1,0)

Шкивы

Шкивы выполнены тройными, т.е. по 3 канавки разного диаметра в одном блоке. Диаметры выбраны так, чтобы наиболее оптимально перекрыть необходимый диапазон сечений провода.

Выточены из стали, комбинация шкивов позволяет получить 54 различных шагов намотки провода. Ширина канавки для пассика выбирается исходя из имеющихся пассиков, в конкретном случае 6 мм. Обратите внимание: общая толщина шкивов должна быть не более 20 мм. Если толщина шкивов больше — необходимо увеличить длину левых хвостовиков нижнего и верхнего вала (диаметр которых 8 мм, длина 50 мм).

При необходимости можно изготовить одинарные шкивы соответствующих диаметров. Выбранные диаметры шкивов обеспечивают намотку провода с 54 различными шагами.

Таблица шагов

В строках указаны диаметры ведущих шкивов, в колонках — диаметры ведомых шкивов. В ячейках таблицы — шпаг намотки провода.

Данная таблица только ориентировочная, поскольку зависит от точности изготовления шкивов, диаметра пассика и шага резьбы на нижнем(подающем валу). После изготовлении всего станка необходимо уточнить получившиеся соотношения методом пробной намотки и составить аналогичную таблицу. Неточность при изготовлении не скажется на работоспособности, другие соотношения диаметров приведут к другим шагам намотки. Но большое количество комбинаций позволит подобрать нужный шаг в любом случае. Если необходимо делать намотку более тонким проводом, можно изготовить еще один тройной шкив с диаметрами например 12, 16 и 20 мм. Наличие такого шкива еще больше расширит ассортимент применяемого провода (начиная с диаметра 0,15 мм).

Укладчик провода.

Чертеж пластин укладчика

Выполнен из 3-х пластин соединенных между собой винтами М4. Диаметр отверстий 20 мм. Отверстие в верхней части диаметром 6 мм для винта регулировки натяжения.

Внутренняя пластина — стальная, в нижнее отверстие вваривается стальная втулка диаметром 20 мм, длиной 20 мм и с внутренней резьбой 12х1,0. В верхнее отверстие вставляется фторопластовая втулка внешним диаметром 20мм и внутренним диаметром 12,5 мм, Длина втулки 20 мм. Пластины стягиваются между собой 2-мя винтами М4, на рисунке отверстия для них не показаны.

В паз между внешними пластинами вклеивается желобок из кожи толщиной 1,8-2 мм, он способствует выпрямлению и натяжению провода. Для регулировки натяжения в верхней части укладчика устанавливается винт или мини струбцина, стягивающая верхнюю часть внешних пластин в зависимости от диаметра провода и необходимого натяжения.

В задней части станины устанавливается откидной кронштейн для катушки с проводом, необязательная, но удобная вещь.

Привод

В качестве привода применена шестерня большого диаметра, к которой приклепана рукоятка. На правой боковине станины (по месту) установлен узел фиксации и вспомогательного привода, представляющий вал с шестерней, закрепленный на отдельном кронштейне с цанговым зажимом и выступающей осью. Ось можно закрепить в патроне аккумуляторного шуруповерта или электродрели и сделать таким образом электропривод. При намотке толстого провода можно на оси закрепить ручку, тогда наматывать даже толстую трубку будет легче. Цанговый зажим позволяет надежно зафиксировать вал с наматываемой катушкой, если по каким то обстоятельствам приходится прервать намотку на длительное время.

Счётчик витков.

На шестерне верхнего вала закреплен магнит, а на правой боковине — геркон, выводы которого соединены с контактами кнопки «=» калькулятора.

Все остальные мелкие детали и детальки устанавливаются по месту и делаются из чего бог пошлет.

На последнем фото видно что катушка с проводом размещена на отдельном валу. Вал установлен на 2-х рычагах, которые можно поднять вверх, тога они сложатся внутрь станка. Это сделано, чтобы станок во время своего бездействия не занимал много места.

Работа на станке.

Хотя и так видно, что и как делается, опишу порядок работы. Незначительная сложность установки каркасов и кажущаяся сложность смены направления укладки компенсируются простотой станка.

Снять верхний шкив, выдвинуть верхний вал вправо на необходимую для установки каркаса длину. Установить на вал правый диск, затем оправку катушки и на оправку надеть каркас катушки или трансформатора. Установить левый диск, навинтить гайку и вставить вал в левую втулку. Установить на место и закрепить верхний шкив (соответствующий таблице для намотки первичной обмотки).

Вставить в отверстие на верхнем валу шплинт или гвоздик, отцентрировать каркас на оправке и зажать каркас с оправкой с помощью гайки.

Установить на подающий вал нужный (для намотки первичной обмотки) шкив.

Вращая шкив подающего вала установить укладчик против правой или левой щечки каркаса катушки. Одеть пассик на шкивы. Если укладка провода будет производиться слева направо пассик одевается «кольцом», если укладку провода нужно делать справа налево — пассик одевается «восьмеркой».

Провод продевается под дополнительным валом, затем укладывается снизу вверх в кожаный желобок укладчика и закрепляется на каркасе. Зажимами в верхней части укладчика регулируется натяжение провода так, чтобы он плотно наматывался на каркас.

На калькуляторе нажимают 1 + 1. Теперь с каждым оборотом вала с каркасом калькулятор будет прибавлять 1, то есть будет считать витки провода. Если нужно отмотать несколько витков нажмите — 1 и с каждым оборотом вала показания калькулятора будут уменьшаться на 1.

Во время намотки провода следите за укладкой витков, при необходимости поправляя витки на каркасе. По достижении проводом противоположной щечки каркаса зажмите цанговый зажим и поменяйте положение пассика с «кольца» на «восьмерку» или наоборот. Отпустив цанговый зажим, подложите под провод прокладочную бумагу и продолжайте намотку.

При необходимости изменить толщину провода подберите соотношение шкивов под требуемый шаг намотки.

Ну вот и все. Прощу прощения за низкое качество фотографий, но надеюсь, что все вам станет понятно из приведенных фото и чертежей.

Н. Филенко

Самодельный намоточный станок с укладчиком

В работе радиолюбителей и электриков полезны устройства для наматывания медного провода диаметром 1,5 мм на специальную электрическую катушку. В промышленных условиях данный процесс требует скорости и точности. Домашние мастера могут воспроизвести такую технологию. Для этого понадобится самодельный намоточный станок. Для него характерны такие признаки:

- простота создания и эксплуатации;

- возможность использования разных трансформаторов;

- наличие дополнительных функций: подсчет количества проволочных мотков.

Метод работы намоточного станка

Станок для намотки – востребованное оборудование, с помощью которого наматывают трансформаторные однослойные и многослойные катушки цилиндрического типа и всевозможные дроссели. Намоточное устройство равномерно распределяет проволоку обмотки с определенным уровнем натяжения. Оно бывает ручным и автоматическим, и работает по такому принципу:

Как работает станок для намотки

- Вращение рукоятки задает намотку проводки или кабеля на каркас катушки. Она служит основанием изделия и надевается на специальный вал.

- Проволока перемещается горизонтально благодаря направляющему элементу укладчика.

- Количество витков определяют специальные счетчики. В самодельных конструкциях эту роль может выполнять велосипедный спидометр или магнитно-герконовый датчик.

Ручной прибор для укладки провода довольно примитивный, поэтому редко применяются на производстве.

Намоточный станок на механическом приводе позволяет выполнять сложную обмотку:

- рядовую;

- тороидальную;

- перекрестную.

Ручной намоточный станок с механическим счетчиком оборотов

Он функционирует с помощью электрического двигателя, который задает движение промежуточного вала с использованием ременной передачи и трехступенчатых шкивов. Большую роль при этом играет фрикционная муфта сцепления. Благодаря ей станок работает плавно, без толчков и обрывов проволоки. Шпиндель с закрепленной оправой, на которую надета катушка, производит запуск счетчика. Намоточный станок настраивается с помощью винта под любую ширину катушечного каркаса.

Современные модели оснащены цифровым оборудованием. Они работают посредством специально заданной программы, которая хранит информацию в запоминающем устройстве. Значение длины и диаметра провода позволяет точно определить точку пересечения линий.

Современные намоточные станки оснащены специальными счетчиками

Механизм намоточного станка

Станок для намотки классифицируют по группам:

- рядовой;

- универсальной;

- тороидальной намотки.

Каждое изделие имеет индивидуальную конструкцию.

Намоточный станок, выполняющий рядовую укладку проволоки, состоит из таких элементов:

- Механизм намотки имеет вид сварной рамы, которая оборудована двигателем, зубчато-ременной передачей, передней и задней бабкой.

- Механизм раскладки позволяет перемещать длинномерный материал вдоль оси намотки. Это сварная конструкция, по которой двигается каретка с направляющими роликами для провода.

- Модели устройств отличаются друг от друга габаритами и функциональными возможностями.

Стандартная модель прибора для укладки провода несколькими перегибами за один оборот предполагает наличие таких элементов:

Составляющие станка

- Основной каркас, состоящий из деревянных или металлических стоек, которые занимают вертикальное положение.

- Между опорами расположены две горизонтальные оси: одна предназначена для пластин, другая – для катушки.

- Сменные шестерни, посылающие на катушку вращение.

- Рукоятка, которая вращает катушечную ось. Для ее фиксации используют цанговый зажим.

- Фиксаторы: гайки, винты.

Намотка проволоки на тороидальные сердечники осуществляется посредством специализированного оборудования кольцевого типа:

- Приспособление имеет вид челнока, работающего по принципу швейной иглы.

- Шпуля представляет собой механизм двух пересекающихся колец с вынимающимся сектором, на который устанавливают тороидальный каркас.

- Вращение шпули задает электродвигатель.

Необходимые материалы и комплектация для изготовления

Чтобы собственноручно сделать станок для намотки проволоки на круглый каркас, понадобится несколько деталей.

Станина из листового материала, скрепленного сварочным методом. Оптимальная толщина основания – 15 мм, боковых частей – 6 мм. Устойчивость конструкции обеспечивается ее тяжестью:

Схема станины станка

- Боковые части прикладывают друг к другу, одновременно просверливают в них отверстия.

- Подготовленные элементы приваривают к основанию.

- В высоко расположенные пробоины монтируют втулки, в нижние – подшипники, которые можно взять из использованного дисковода.

- Крепежные детали с внешней стороны боковин надежно фиксируют крышками.

Важные составляющие конструкции станка – валы:

- Верхний вал диаметром 12 мм держит каркас катушки. Его роль может исполнять аналогичная конструктивная деталь вышедшего из строя матричного принтера.

- На средний вал такого же диаметра опирается устройство подачи длинномерного материала. Перед вводом в эксплуатацию его желательно отполировать.

- Нижний вал является подающим элементом. Его размеры зависят от шага резьбы.

Самодельный намоточный станок — схема устройства

Втулка укладчика диаметром и длиной по 20 мм. Ее внутренняя резьба совпадает с резьбой нижнего вала.

Шкивы – трехступенчатые, выточенные из стали, общей толщиной не более 20 мм. В противном случае придется увеличить хвостовики верхнего и нижнего валов. Каждый блок содержит три канавки с разным диаметром, в зависимости от сечения проволоки. Их ширина определяется пассиками. Такая комбинация обеспечивает большое разнообразие шагов намотки провода.

Устройство укладчика проволоки

Укладка и намотка проволоки осуществляются за счет трех пластин, скрепленных между собой винтами диаметром 20 мм. В верхней части делают небольшое отверстие 6 мм, куда вставляют винт регулировки натяжения:

- В верхнюю и нижнюю часть внутренней пластины монтируют фторопластовую и стальную втулки диаметром и длиной по 20 мм.

- Между наружными элементами вклеивают кожаный желобок толщиной до 2-х мм, необходимый для выравнивания и натягивания проволоки катушки.

- Вверху укладчика монтируют специальный стержень с резьбой или мини-струбцину, которая скрепляет внешние пластины и регулирует натяжение. Расстояние крепления зависит от диаметра провода.

- Для удобства работы конструкцию дополнительно оснащают откидным кронштейном для катушки.

Изготовление счетчика витков

Для определения количества намотанных витков на станке необходим специальный счётчик. В самодельном станке устройство делают так:

Счетчик для намоточного станка — схема

- К верхнему валу крепят электромагнит.

- Герметизированный контакт располагают на одной из боковин.

- Выведенные контакты геркона соединяют с калькулятором в том месте, где находится кнопка «=».

- Катушку с проводом размещают отдельно – на другом валу с рычагами, которые поднимают устройство вверх и складывают его внутрь станка.

Благодаря этим элементам, оборудование становится компактным и не занимает много места.

Принцип работы на станке

Трудиться на сконструированном станке несложно. Технологический процесс требует выполнения определенных действий:

- Верхний вал подготавливают к работе: снимают шкив, задают нужную длину каркаса катушки, устанавливают правый и левый диски.

- В отверстие верхнего вала вставляют крепежное изделие, центрируют и зажимают каркас специальной гайкой.

- На подающий вал монтируют нужный шкив для первичной обмотки.

- Напротив каркаса катушки устанавливается укладчик.

- Пассик одевают на шкивы кольцом или восьмеркой, в зависимости от вида укладки.

- Металлический провод заводят под дополнительный вал, укладывают в желобок, закрепляют.

- Натяжение проволоки регулируют при помощи зажимов, расположенных вверху укладчика.

- Провод должен плотно наматываться на основу катушки.

- На калькуляторе фиксируют числовое значение «1+1».

- Каждый оборот вала прибавляет заданный счет.

- Если витки нужно отмотать назад, на вычислительном устройстве нажимают «–1».

- Когда провод достигнет противоположной части каркаса, с помощью цангового зажима меняют положение пассика.

Под разную толщину металлического провода соотносят шкив с шагом намотки.

Видео по теме: Намоточный станок с укладчиком — своими руками

Намоточный станок своими руками | Мастер Винтик. Всё своими руками!

Радиолюбителям в работе бывает есть необходимость в намотке или перемотке катушки, трансформатора. Для этой цели хорошо иметь в наличии намоточный станок. В этой статье предлагается вариант изготовления самодельного намоточного станка. Станок позволяет производить рядовую или с принудительным шагом намотку проводов диаметром от 0,04 до 0,65 мм. Шаг намотки изменяется через 0,01 мм. Габариты станка и диаметр ведущего вала рассчитаны на намотку катушек от 6х6 мм до 40х100 мм.

Внешний вид станка

Размеры деталей станка указаны на рисунках ниже. Ведущий вал сделан составным. На левую часть его 5 надет кривошип. На среднюю часть 4 надевается болванка с каркасом катушки трансформатора. На правую часть 3 насаживается ручка.

Кривошип состоит из двух пластин 7 и 8, соединенных двумя винтами МЗ с потайными головками. Пластина 7 надевается на левую часть ведущего вала 5 и закрепляется винтом МЗ. В прорези пластинки 8 по винту 9 передвигается гайка-ползун 10, к которой прикреплен шток 11 гайкой М4.

Колесо 17 имеет по окружности прорези глубиной 0,5—1,0 мм, за которые цепляется храповик 13. Количество прорезей 200. Шаг нарезки вала подачи 18 равен 2 мм. Таким образом, поворот колеса 17 и вала 18 на одно деление-прорезь перемещает укладчик 25 на 2/200 =0,01 мм. Максимальный угол поворота колеса 17 равен 120°. Это позволяет перемещать укладчик 25 на 0,65 мм. Диаметр колеса 17 выбран равным 63,4 мм. Сделано это для удобства нанесения 200 делений-прорезей по окружности колеса 17. При диаметре 63,4 мм длина окружности колеса 17 равна 63,4-3,14 = 200 мм.

На колесо наклеивают полоску миллиметровой бумаги длиной 200 мм и по ее делениям лобзиком пропиливают прорези глубиной 0,5—1,0 мм.

Детали намоточного станка

Детали станка: 1—рукоятка, эбонит, текстолит; 2—стержень ручки, алюминий, дюраль; 3—правая часть ведущего вала, сталь, «серебрянка»; 4—средняя часть ведущего вала, сталь; 5—левая часть ведущего вала, сталь «серебрянка»; 6—установочное кольцо левой части ведущего вала 5, сталь, латунь, бронза; 7—пластина для установки левой части ведущего вала 5 и крепления пластины кривошипа 8, дюраль; 8—пластина кривошипа, дюраль; 9—винт изменения размаха колебания кривошипа, латунь; 10—гайка-ползун (к ней крепится шток 11), латунь; 11—шток, дюраль; 12—стержень храповика и крепления штока 11, дюраль; 13—храповик, латунь; 14—контргайка колеса 17 (ось стержня храповика), латунь; 15—винт крепления храповика 13, латунь; 16—винт крепления штока 11 к стержню храповика 13; 17—колесо вала подачи 18, текстолит, гетинакс; 18—вал подачи, сталь «серебрянка»; 19—установочное кольцо для проволоки, намотанной на вал подачи 18, сталь; 20—пластина для винта торможения наматываемой проволоки, латунь; 21—пластина, полиуретановый пластик; 22—тормозная колодка, полиуретановый пластик; 23—пружина, прижимающая укладчик 25, стальная проволока диаметром 0,5 мм; 24—пружина, прижимающая храповик 13 к колесу 17, стальная проволока диаметром 0,4 мм; 25—укладчик, текстолит; 26—пластина поводка 27, полиуретановый пластик; 27—поводок, медная проволока диаметром 3 мм; 28—крючок, скользящий по направляющей 29 и удерживающий укладчик 25, медный провод диаметром 2 мм; 29—направляющая, по которой скользит крючок 28, медный провод диаметром 3 мм; 30—зажимный винт с барашком, латунь, сталь; 31—горизонтальная основа станины, дерево, эбонит, текстолит и др.; 32 — вертикальные стойки станины, текстолит толщиной 10 мм; 33—болт крепления рукоятки, сталь.

Если есть возможность, то вал подачи 18 и отверстие для вала в укладчике 25 вытачивают на токарном станке. Нарезка вала 18 должна иметь шаг 2 мм. Укладчик 25 при вращении по валу 18 не должен иметь люфта, поэтому его лучше сделать разрезным. Тогда, поджимая разрез винтом, можно устранить люфт.

Если нельзя выточить на токарном станке вал подачи 18 и отверстие укладчика 25, то берут калиброванный пруток и на него наматывают плотно виток к витку отожженную медную проволоку диаметром 2 мм. Один конец проволоки закрепляют на одном конце вала 18, вставляя ее в отверстие диаметром 2 мм, специально просверленное в прутке. Другой конец проволоки закрепляют с помощью установочного кольца 19, в котором есть отверстие диаметром 2 мм.

В описываемом образце взят пруток серебрянки диаметром 7 мм. Укладчик 25 сделан из текстолита. С двух сторон на укладчике укреплены стальные пружины 23 диаметром 0,5 мм. Эти пружины входят в углубления между витками медной проволоки, образуя зацепление, благодаря которому укладчик 25 передвигается по валу подачи 18.

К укладчику 25 сверху прикреплено тормозное устройство, состоящее из латунной пластины 20, пластины с вырезом и отверстием 21 и тормозной колодки 22. Наматываемый провод вставляется в отверстие диаметром 1 мм, имеющееся в пластине 21. Тормозная колодка 22 прижимает проволоку к пластине 21 с помощью винта, ввернутого в латунную пластину 20. Этим создается необходимое натяжение наматываемой проволоки. Степень натяжения регулируется вручную. Пластина 21 и тормозная колодка 22 сделаны из полиуретанового пластика.

При повторении конструкции размеры, указанные на рисунке, можно изменять в ту или в другую сторону в зависимости от имеющихся у радиолюбителя возможностей. Необходимо лишь сохранить количество делений-прорезей на колесе 17 и шаг нарезки вала подачи 18.

Сборку станка надо начать со станины. К основе станины 31 прикрепляют винтами вертикальные стойки 32. При этом необходимо следить за тем, чтобы они были строго параллельны. Затем собирают кривошип из пластин 7 и 8. Их соединяют винтами МЗ с потайными головками.

Собранный кривошип насаживают на левую часть ведущего вала 5, закрепляют винтом МЗ, имеющимся в пластине 7, вставляют вал 5 в отверстие в левой вертикальной стойке и закрепляют установочным кольцом 6. После этого ввертывают среднюю часть вала 4 (в нарезку вала 5), на нее навертывают правую часть ведущего вала 3, продев ее через отверстие в правой вертикальной стойке, и на нее насаживают стержень ручки 2 и рукоятку 1.

Далее собирают укладчик 25. Сверху двумя винтами МЗ прикрепляют пластину с вырезом и отверстием 21. С правой стороны привертывают латунную пластину 20 (предварительно положив шайбу). В вырез на пластине 21 вставляют тормозную колодку 22, а в нарезку пластины 20 ввертывают винт МЗ и слегка поджимают тормозную колодку 22. С нижней стороны к укладчику 25 привертывают крючок 28, который скользит по направляющей 29 (вставлена в вертикальные стойки 32 под валом подачи 18) и удерживает от вращения укладчик 25 вместе с валом подачи 18. Если вал подачи сделан с нарезкой, то после этого укладчик 25 можно навертывать на вал подачи 18. Если же вал подачи сделан с намоткой из медной проволоки диаметром 2 мм, то к укладчику 25 надо привернуть болтами МЗ с обеих сторон проволочные пружины 23 и после этого навернуть его на вал подачи 18. В том и другом случае крючок 28 должен быть зацеплен за направляющую 29.

Затем на вал подачи 18 надо насадить шарикоподшипники и закрепить их гайками Мб, а скобками (на рисунке не указаны) и винтами МЗ прикрепить вал подачи 18 к вертикальным стойкам 32.

После этого на вал подачи 18 можно навернуть колесо 17, надеть стержень 12, ввернуть контргайку-ось 14 вплотную к кругу 17 и винтом МЗ прикрепить ее к валу подачи 18. Затем к стержню 12 винтом 15 прикрепляют храповик 13, положив пружинку 24 между стержнем 12 и храповиком 13. При этом пружина 24 должна быть плотно прижата к стержню 12, а храповик 13 совершенно свободно поворачиваться вокруг своей оси-винта 15.

В отверстие пластины 8 кривошипа вставляют винт 9 и ввертывают его в гайку-ползунок 10. На нижний конец винта 9 навертывают две гайки МЗ и законтривают их. Далее шток 11 насаживают на гайку-ползунок 10 и закрепляют гайкой М4. Второй конец штока 11 винтом 16 прикрепляют к стержню 12.

Затем в отверстие укладчика 25 вставляют поводок 27 с насаженным кусочком полиуретанового пластика 26 и винтом МЗ закрепляют его в укладчике 25.

Станок надо снабдить счетчиком оборотов и проградуировать кривошип. Для этого, поставив винт 9 на какую-то высоту в пластине 8 кривошипа, сделать 10 оборотов ведущего вала, замерив штангелем положение укладчика 25 относительно правой или левой вертикальной стойки. После этого на пластине 8 кривошипа надо поставить риску. Риски сделать для проволоки диаметром 0,1; 0,2; 0,3; 0,4; 0,5; 0,6 мм. Это сильно облегчит настройку станка на тот или иной диаметр наматываемой проволоки.

Описываемый станок практически не требует токарных и фрезерных работ и может быть изготовлен радиолюбителем, знакомым со слесарным делом. Широкий диапазон наматываемой проволоки и отсутствие фрикционных соединений выгодно отличают его от подобных конструкций.

Автор: С.Папко

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ

П О П У Л Я Р Н О Е:

- Автоматический сверлильный станок с подсветкой

- Импульсный регулятор оборотов для мотора

- Как показать температуру двигателя в Renault и Driving Eco2 в MediaNav?

Ранее мы рассматривали самодельные станки в этой статье.

Сегодня рассмотрим доработку к настольному сверлильному станку для печатных плат.

А именно: установка светодиодной подсветки места для сверления и добавления автоматического регулятора оборотов двигателя станка.

Подробнее…

Управление скоростью вращения двигателя на LM3578

Предлагаем для рассмотрения простую схему регулировки оборотов двигателя постоянного тока, например для сверления печатных плат на микросхеме LM3578. Данная IC — это импульсный регулятор, который может быть приспособлен для мотора не только для сверления печатных плат.

Подробнее…

На сайте drive2 можно встретить ни одну активацию различных функций в MediaNav, в прочем и в других блоках тоже.

Обладателям бензиновых версий автомобилей Renault в комплектации со штатным автозапуском и MediaNav повезло больше — с завода у них в машине установлен блок BIC 283468105R который коммутирует две шины автомобиля: CAN1 и CAN2, передавая данные бортового компьютера и температуры окружающей среды на экран MediaNav.

Подробнее…

Популярность: 6 455 просм.

Как сделать настольный станок для намотки стальной проволоки

С помощью этого самодельного приспособления можно существенно ускорить процесс намотки проволоки для изготовления пружин.

Конструкция станка довольно простая, состоит из основания, двух стоек, вала для намотки стальной проволоки, к которому крепится ручка, и направляющей для проволоки.

Для изготовления намоточного станка потребуются следующие материалы:

- листовой металл толщиной 10 мм;

- профильная труба;

- квадратный пруток;

- полоса металла;

- круглая трубка;

- стальной кругляк.

Возможно, вам интересно будет прочитать: как изготовить универсальную ручку-держатель для напильника.

Подготавливаем основные детали

Первым делом отрезаем по размеру металлическую пластину. Размечаем заготовку, и сверлим по краям четыре крепежных отверстия (они нужны для крепления основания к столу или другой поверхности).

Также в металлической пластине необходимо будет просверлить еще пару отверстий для крепления направляющей для проволоки.

Отрезаем от квадратного прутка заготовку требуемой длины. Сверлим в ней два крепежных отверстия, и еще одно — для проволоки.

Далее необходимо будет отрезать два куска профтрубы. Делаем разметку, и сверлим в заготовках по три отверстия разного диаметра. В эти отверстия будут вставляться валы, на которые будет наматываться проволока.

Затем подготавливаем сами валы. Автор использует стальной кругляк. Отрезаем три прутка подходящей длины, и нарезаем резьбу на концах.

На следующем этапе из металлической полосы и круглой трубы мастер изготавливает ручку.

Приступаем к сборке станкаК основанию станка прикручиваем квадратный пруток с направляющим отверстием для проволоки. По краям основания привариваем две профильных трубы с отверстиями (стойки).

Устанавливаем вал нужного диаметра, с одной стороны фиксируем его гайкой, с другой — надеваем ручку, тоже фиксируем его гайкой.

Пропускаем проволоку через отверстие в квадратном прутке, и фиксируем ее на валу с помощью винта (для него нужно просверлить отверстие и нарезать резьбу). Крутим ручку, и наматываем проволоку на вал.

Процесс изготовления станка можно посмотреть ниже — в авторском видеоролике. Идея принадлежит автору Mr Tool Junction.

Мне нравитсяНе нравится

Андрей Васильев

Задать вопрос

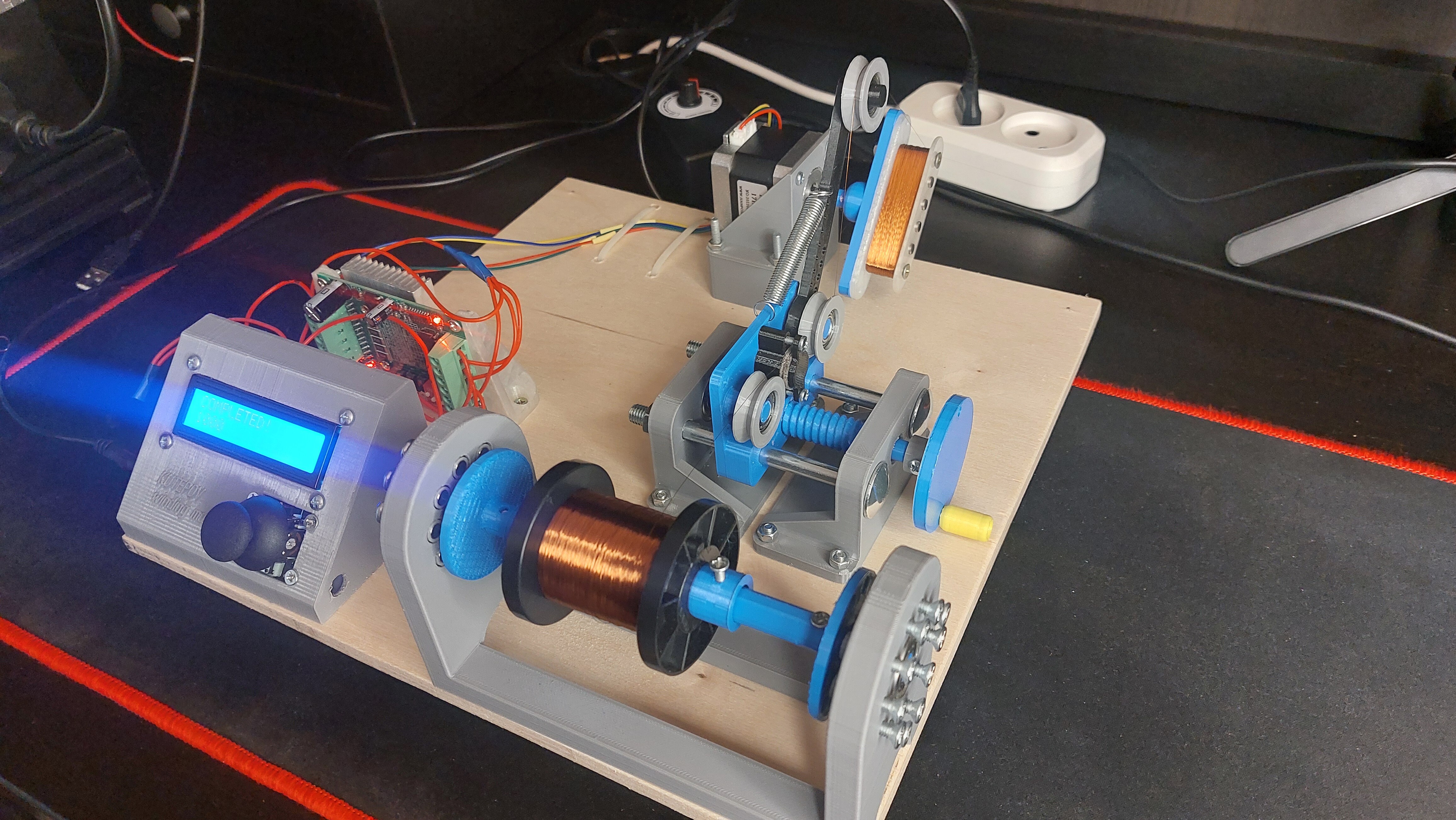

Намоточный станок на ардуино

Делаем машину для намотки тороидальных катушек на базе Arduino / ХабрПеревод с сайта Electric DIY Lab

Всем привет, представляю вам изготовленную мною машину для намотки тороидальных катушек на базе Arduino. Машина автоматически наматывает проволоку и поворачивает тороид. В качестве интерфейса я использовал энкодер и ЖК-экран 16×2. Пользователь может вводить такие параметры, как диаметр катушки, количество оборотов и угол намотки.

В данной статье я расскажу, как построить эту машину и дам подробности её работы.

На видео всё подробно описано – можно посмотреть его или прочесть статью.

Комплектующие

Список комплектующих для самостоятельной сборки:

Подробности сборки

Намоточное кольцо

Кольцо я изготовил из фанеры 12 мм. Внешний диаметр – 145 мм, внутренний – 122 мм. Имеется углубление длиной 43 мм и глубиной 5 мм для катушки.

В кольце я сделал один разрез и замок для его открывания. Открыв замок, мы размещаем тороидальную катушку внутри кольца.

Также у кольца есть углубление по внешней стороне, 8 мм шириной и 4 мм глубиной, в котором размещается ремень шириной 6 мм.

Катушка

Катушка для медного провода, которую я выточил из нейлонового стержня. Все размеры показаны на картинке.

Материал выбран потому, что нейлон, во-первых, легче алюминия, во-вторых, его легко точить на станке. Кроме того, когда машина работает, он не колеблется так сильно.

Корпус машины

Корпус также сделан из фанеры 12 мм. На нём закреплены три направляющих ролика, расставленные примерно в 120° друг от друга.

Ролики сделаны из подшипников 626Z, гаек и болтов. На них будет вращаться наше деревянное намоточное кольцо.

Верхняя часть кольца откидывается, а после закрытия зажимается при помощи барашковой гайки. Откинув эту часть, мы устанавливаем кольцо внутрь машины. Вернув её на место, нужно прижать к ней ролик так, чтобы он вошёл в бороздку.

Ролики-держатели тороида

Это ролик, вращающий катушку, и одновременно удерживающий её. Я выточил их из нейлонового стержня на моём токарном мини-станке. Все размеры приведены на фото.

Ролики я снабдил поролоновой лентой, она хорошо держит катушку и та не проскальзывает. Важно использовать барашковые гайки для закрепления направляющих – обычные от вибрации откручиваются.

Сверху и снизу каждого ролика я поставил по фланцевому подшипнику.

Крепление шагового двигателя

Так я закрепил шаговый двигатель, NEMA17. Он вращает катушку, что позволяет автоматически наматывать проволоку по всей её окружности и не требует ручного вращения.

Двигатель постоянного тока

Этот мотор вращает намоточное кольцо. Я использовал Orange Jhonson 12v Dc Motor 300 RPM. Вам советую взять мотор на 600 RPM или 1000 RPM.

Ремень имеет 600 мм в длину и 6 мм в ширину. Держатель мотора, крепящийся к алюминиевому профилю, также сделан из фанеры.

Инфракрасный датчик

Your browser does not support HTML5 video.

Я использовал датчик от SeedStudio. Он отправляет сигнал на контакт обработки прерываний Arduino – таким образом Arduino может подсчитывать количество оборотов кольца.

Я закрепил датчик на алюминиевом профиле так, чтобы замок кольца заодно работал и отражающей поверхностью, на которую реагирует датчик.

Данный датчик выдаёт по 2 сигнала за один поворот кольца – когда дерево сменяется металлом, сигнал меняется с низкого напряжения на высокое, а потом наоборот. Обработчик прерываний регистрирует два изменения состояния. Поэтому для подсчёта реального количества поворотов мне пришлось делить количество срабатываний пополам.

Основание аппарата

Основание тоже сделано из фанеры 12 мм, имеет размеры 300х200 мм. Четыре резиновых ножки будут прочно и хорошо держать машину, и помогут избежать ненужной вибрации.

Для установки компонентов я закрепил на основании алюминиевый профиль. Обожаю его за гибкость в использовании. Все компоненты можно легко устанавливать на профиле и двигать вдоль него. Позволяет легко выравнивать компоненты относительно друг друга.

Корпус контроллера

Коробочка распечатана на 3D-принтере, внутрь установлены плата, ЖК-дисплей и энкодер. Корпус придаёт профессиональный вид всему проекту, а также обеспечивает удобную настройку аппарата. Корпус закреплён на основании при помощи металлической скобы.

Схема подключения

Код

Навигация в меню

ЖК-дисплей используется для вывода информации, а энкодер – для ввода.

Первый экран с приветствием.

На втором экране нужно ввести внешний диаметр катушки – аппарат поддерживает катушки разных диаметров.

На третьем экране нужно ввести количество витков.

На четвёртом экране нужно ввести угол покрытия катушки. 360° означает, что катушка будет покрыта проволокой целиком. 720° означает, что катушка будет обмотана проволокой дважды по окружности.

На 5-м экране можно проверить все входные данные пред тем, как запустить машину. Если всё верно, нажимаете на энкодер, и машина стартует.

6-й экран демонстрирует количество витков в реальном времени.

7-й экран появляется по окончанию работы.

Arduino Blog »Автоматически намотайте свою нить на машине с ArduinoАвтоматически наматывает нить на машине с Arduino

Команда Arduino — 3 января 2019 года

Если вы когда-нибудь задумывались, как можно намотать нить на катушки без вмешательства человека, эта сборка Mr. Innovative покажет вам один вариант.

Самодельный станок YouTuber оснащен двигателем для вращения небольшого ролика, отрывающего нить от большой катушки «питателя».Диск энкодера и фотоэлектрический датчик используются для измерения объема нити, а рычаг с сервоприводом качается взад и вперед, чтобы обеспечить равномерную подачу нити.

Устройство управляется Arduino Uno и пользовательским экраном для печатных плат, а кодировщик и OLED-дисплей служат интерфейсом пользователя.

Я изготовил станок для намотки катушек с использованием деталей Arduino и 3D-печати. Для GUI я использовал 0,96 OLED-дисплей, а для пользовательского ввода я использовал поворотный регулятор энкодера.Фотоэлектрический датчик скорости используется для измерения длины нити.

Машина имеет два режима работы. 1-й — ручной режим, в котором нить начинает наматываться на катушку до тех пор, пока не будет нажата кнопка остановки. Во втором режиме, в автоматическом режиме, машина намотает нить в соответствии с заданной пользователем длиной.

Детали, код и файлы для печати можно найти в описании видео, если вы хотите создать нечто подобное.

, Сделай сам Arduino-Powered Motor Намоточная машина — Open Electronics

Если вам нужен двигатель постоянного тока для вашего следующего проекта, вы можете купить его или построить его!

Чтобы помочь в процессе намотки для самодельного двигателя, в thingiverse вы можете найти инновационное приспособление с двумя шаговыми двигателями и Arduino Nano для управления.

Необходимый компонент:

- Arduino nano

- Nema17 Степпер

- A4988 водитель

- 0.96 ″ OLED-дисплей

- Кнопки

- Переключатель

- Сверлильный патрон

- 626ZZ Подшипник

Якорь голого двигателя удерживается в вертикальном положении одним шаговым двигателем, а другой заводится проволокой с помощью полого механизма подачи с 3D-печатью. Пользовательский интерфейс состоит из OLED-экрана и кнопок, которые позволяют вам выбрать количество обмоток, а другой — для перемещения якоря к следующему местоположению катушки.

Здесь вы можете найти код Arduino. Посмотрите видео ниже, чтобы увидеть, как это работает:

.

DIY Arduino Вендинговый автомат

Торговые автоматы существуют уже очень давно, и со временем они сильно изменились. Торговый автомат — это очень крутой и полезный продукт для раздачи различных предметов, таких как продукты питания, шоколад, призы и т. Д., Просто вставив в него монетку. Райан Бейтс (Ryan Bates) с помощью Arduino создал гораздо более дешевый торговый автомат DIY, назвав его «Venduino». Машина довольно крутая, вам просто нужно вставить монету и нажать кнопку по вашему выбору, и Venduino выдаст вам соответствующий предмет.

Этот торговый автомат Venduino Arduino в основном использует четыре аппаратных средства: Arduino Uno , четыре серводвигателя с непрерывным вращением, ЖК-дисплей Nokia 5110 и источник питания 12 В. Опционально светодиодные ленты 12 В были использованы для подсветки торгового автомата с помощью светодиода для индикации. Четыре кнопки предназначены для выбора предметов, которые находятся в четырех камерах. На ЖК-дисплее отображаются сообщения и инструкции по эксплуатации машины.

Основная работа по созданию этого торгового автомата — это строительство всей фанерной конструкции и правильная сборка компонентов в ней.Райан использовал вырезанные лазером куски фанеры, чтобы построить всю раму и разделители. Фанера была разрезана очень разумно, так что различные части могут быть соединены друг с другом, делая различные секции торгового автомата и места и вырезы для компонентов и проводов. Все детали и детали были закреплены с помощью винтов и гаек. Весь процесс изготовления Торгового автомата был хорошо объяснен Райаном в Видео (см. Ниже).

«Venduino» имеет четыре камеры для выдачи предметов.К каждой камере прикреплен один серводвигатель с непрерывным вращением , когда кто-то вставляет монету в Вендуино и нажимает кнопку, затем соответствующий серво вращается и раздает один предмет. Катушка диспансеров была прикреплена к сервоприводу для выдачи Предмета при вращении сервопривода, эти катушки изготовлены из проволочных вешалок. Также для детектора монет два открытых провода приклеены на некотором расстоянии рядом с отверстием для вставки монет, поэтому, когда кто-то вставляет монету, он замыкается и активирует автомат, см. Изображение ниже:

Кроме того, регулятор мощности используется для регулирования мощности от 12 В до 5 В, так как Arduino и Servos работают от 5 В, а также от того же источника 12 В.Код Arduino для этого торгового автомата предоставлен Райаном в его статье.

Итак, создайте свой собственный торговый автомат и используйте его либо для раздачи полезных предметов, либо для развлечения с детьми, положив в него несколько конфет или закусок.

.

DIY Arduino Вендинговый автомат

Торговые автоматы существуют уже очень давно, и со временем они сильно изменились. Торговый автомат — это очень крутой и полезный продукт для раздачи различных предметов, таких как продукты питания, шоколад, призы и т. Д., Просто вставив в него монетку. Райан Бейтс (Ryan Bates) с помощью Arduino создал гораздо более дешевый торговый автомат DIY, назвав его «Venduino». Машина довольно крутая, вам просто нужно вставить монету и нажать кнопку по вашему выбору, и Venduino выдаст вам соответствующий предмет.

Этот торговый автомат Venduino Arduino в основном использует четыре аппаратных средства: Arduino Uno , четыре серводвигателя с непрерывным вращением, ЖК-дисплей Nokia 5110 и источник питания 12 В. Опционально светодиодные ленты 12 В были использованы для подсветки торгового автомата с помощью светодиода для индикации. Четыре кнопки предназначены для выбора предметов, которые находятся в четырех камерах. На ЖК-дисплее отображаются сообщения и инструкции по эксплуатации машины.

Основная работа по созданию этого торгового автомата — это строительство всей фанерной конструкции и правильная сборка компонентов в ней.Райан использовал вырезанные лазером куски фанеры, чтобы построить всю раму и разделители. Фанера была разрезана очень разумно, так что различные части могут быть соединены друг с другом, делая различные секции торгового автомата и места и вырезы для компонентов и проводов. Все детали и детали были закреплены с помощью винтов и гаек. Весь процесс изготовления Торгового автомата был хорошо объяснен Райаном в Видео (см. Ниже).

«Venduino» имеет четыре камеры для выдачи предметов.К каждой камере прикреплен один серводвигатель с непрерывным вращением , когда кто-то вставляет монету в Вендуино и нажимает кнопку, затем соответствующий серво вращается и раздает один предмет. Катушка диспансеров была прикреплена к сервоприводу для выдачи Предмета при вращении сервопривода, эти катушки изготовлены из проволочных вешалок. Также для детектора монет два открытых провода приклеены на некотором расстоянии рядом с отверстием для вставки монет, поэтому, когда кто-то вставляет монету, он замыкается и активирует автомат, см. Изображение ниже:

Кроме того, регулятор мощности используется для регулирования мощности от 12 В до 5 В, так как Arduino и Servos работают от 5 В, а также от того же источника 12 В.Код Arduino для этого торгового автомата предоставлен Райаном в его статье.

Итак, создайте свой собственный торговый автомат и используйте его либо для раздачи полезных предметов, либо для развлечения с детьми, положив в него несколько конфет или закусок.

,

Простой намоточный станок. Простой настольный намоточный станок Намоточный станок для катушек индуктивности

Намотка трансформатора своими руками – необходимый навык как для начинающего, так и для опытного электрика или радиолюбителя. Выполняется она при таких работах, как сборка радиоприемника, усилителя или ремонт старого трансформаторного устройства. Перед тем как намотать трансформатор, важно определить для себя последовательность действий и испытания устройства, а также знать, какие материалы и инструменты для этого используются.

Рисунок 1. Устройство по принципу ворота колодца.

Какие устройства использовать?

В заводских условиях, когда промышленность требует от процесса намотки, прежде всего, скорости и точности, все работы осуществляются при помощи специальных станков. Что же делать домашним мастерам и радиолюбителям? В большинстве случаев намотку приходится делать вручную, что сказывается в итоге на точности работы устройства. Второй (более предпочтительный) вариант – применение самодельных намоточных станков. Их конструкция предельно проста, наличие такого инструмента заметно облегчит эту рутинную задачу. При выборе конструкции прибора для намотки необходимо руководствоваться следующими параметрами:

- простота создания и использования устройства;

- плавность движения катушки;

- возможность намотки трансформаторов разного размера;

- желательно наличие приспособления для подсчета количества мотков проволоки.

Рисунок 2. Устройство из ручной дрели.

Существует несколько простых устройств, которые полностью отвечают заявленным требованиям. Их изготовление не отнимает много времени, и использовать при этом можно подручные материалы. Рассмотрим такие варианты ниже.

Самое простое и распространенное устройство работает по принципу ворота колодца. Его элемент – основание, на котором крепится горизонтальная металлическая ось, находящаяся на двух вертикальных стойках. Ее пропускают сквозь отверстия в обеих стойках, с одной стороны выгибая в форме ручки (рис. 1).

Чтобы избежать движений оси в горизонтальном направлении, на нее надевают две небольшие трубки. Около одной из трубок будут размещены деревянная колодка, фиксируемая металлической шпилькой, и клин, позволяющий надежно закрепить прибор на оси.

По тому же принципу работает и устройство, сделанное из ручной дрели. Единственное отличие в том, что инструмент нужно надежно зафиксировать, чтобы избежать лишних движений, которые могут привести к нарушению интервала между мотками проволоки. В дрель вставляют стальной стержень, на который надевают корпус будущего трансформатора. Идеальный вариант – использование металлической шпильки небольшого диаметра. Благодаря наличию на ее поверхности резьбы корпус трансформатора можно полностью обездвижить стопорами из 2 гаек (рис. 2).

Вернуться к оглавлению

Намотка тороидального трансформатора

Рисунок 3. Кольцевые станки используют для намотки трансформаторов в промышленных масштабах.

В некоторых типах приборов – аудиосистемах, устройствах низковольтного освещения – используются особые трансформаторы тороидального типа. Потребность намотки такого прибора часто заводит в тупик людей, столкнувшихся с данной ситуацией. В промышленных условиях обмотка тороидальных трансформаторов осуществляется при помощи специальных кольцевых станков (рис. 3), а вот в домашней мастерской придется обойтись подручными средствами. Существуют 3 способа намотки устройств такого типа:

- Вручную. Недостатки таковы: долго, трудно, витки получаются не очень ровными. Но иногда это единственный доступный метод.

- При помощи «челнока». Челнок представляет собой ручное устройство, работающее по принципу механизма швейной иглы.

- Использование самодельного устройства.

Если с первыми двумя способами все понятно, то третий требует детального объяснения. Для создания самодельного устройства понадобятся обод от велосипедного колеса, подвижно закрепленный на стене штырем, и резиновое кольцо для фиксации проволоки (рис. 4).

Рисунок 4. Намотка с помощью обода.

Велосипедный обод нужно будет разрезать и приспособить к нему металлическую пластину на двух небольших болтах для дальнейшего соединения разреза. После того как катушка трансформатора подготовлена к намотке, ее надевают на обод сквозь прорезь, закрывают круг и начинают наматывать на него нужное количество проволоки. Незакрепленная катушка в это время будет свободно вращаться вдоль обода. Следующий шаг – соединение катушки с проводом. После этого ее просто ведут вдоль обода, а проволока при этом будет сама укладываться ровными витками. Следить нужно только за натяжкой и плотностью витков.

Описанный выше способ хорошо подходит для трансформаторов больших размеров. Для небольших устройств, используемых в бытовых приборах и радиотехнике, метод можно видоизменить и применять не велосипедный обод, а любое подходящее кольцо с плоской поверхностью нужных размеров.

Вернуться к оглавлению

Размотка проволоки

Если в качестве источника проволоки для намотки вы планируете использовать старый трансформатор, то облегчить и ускорить работу можно при помощи небольшого размоточного станка. Его использование позволяет равномерно извлекать проволоку, избегая рывков и повреждений изоляции. Принцип действия и строение устройства напоминают намоточный станок, но движения катушки происходят в обратном направлении.

Довольно простое в изготовлении и использовании приспособление выглядит практически так же, как и ручной станок. Отличие заключается в отсутствии ручки и наличии приспособления для фиксации пустотелого корпуса трансформатора на металлической оси. Закрепляют корпус при помощи свернутого в многослойную трубку куска картона, бумаги или любого другого подходящего материала. Так, можно будет обеспечить плавность размотки, отсутствие скачков и ударов катушки об ось.

Рисунок 5. Станок со шпильками.

Немного усложнив конструкцию и добавив в нее фиксаторы из деревянных, металлических или текстолитовых пластин, можно сделать приспособление гораздо более удобным в применении. Вместо металлической оси в таком случае используют шпильку с резьбой диаметром 6 мм. Она будет не просто свободно вращаться в стойках, а фиксироваться системой гаек-барашков (рис. 5).

При размотке мощных трансформаторов между первичной и вторичной обмотками можно обнаружить изоляционный материал. Не следует его выбрасывать, так как он обладает повышенной надежностью и пригодится при конструировании вашего устройства. Помимо этого, во время разборки старого трансформатора вы встретитесь с такой проблемой, как отдельные слои проволоки, покрытые прозрачным материалом – специальным лаком. Не нужно пытаться снять или соскрести его, так как в процессе можно легко повредить тонкую внешнюю обмотку проволоки. Лучше всего разматывать такой трансформатор на станке, делая плавные и медленные движения, при этом проволока сама будет нормально отходить.

Очень часто при ремонте того или иного оборудования, особенно если в сборке имеется очень редкий трансформатор, возникают проблемы доступности этого элемента. Конечно же, можно заказать трансформатор у самого производителя.

Но вряд ли завод станет обслуживать одноразового клиента, да и еще с одним заказом. И для того, чтобы таких проблем не возникало, был создан станок им. Н. Филенко. Устройство довольно простое и достаточно функциональное. Согласитесь, любой мастер, да и начинающий радиолюбитель не отказался бы иметь в своей коллекции инструментов станок, который умеючи наматывает витки для трансформатора.

Особенности.

Станок позволяет мотать провода на каркасы с внутренним диаметров от 10 миллиметров, и даже на квадратные и прямоугольные каркасы размерами от 10 х 10 мм.

Макс. длина намотки составляет 180-200мм.

Макс. диаметр (т.е. диагональ квадратного каркаса) составляет 190-200мм.

Намотка может осуществляться в ручном режиме с использованием провода до 3.2мм, в режиме «полуавтоматической» намотки с использованием провода от 0.3 до 2.00 мм.

Режим полуавтоматической намотки предусматривает укладку и намотку слоя провода синхронно, с последующей ручной укладкой слоев изоляции и сменой направлений укладки проводов.

В станке, для укладки проводов разных диаметров, предусмотрен набор шкивов, которые легко менять, и которые позволяют выбрать около 27 разных шагов намотки с диапазоном от 0.31 до 1.0 мм, или же 57 шагов с диапазонами от 0.31 до 3.2 мм.

Устройство из-за своей большой массы не нуждается в креплениях к основанию.

Принцип работы станка довольно прост: вал, на котором устанавливается каркас трансформатора, соединен с валом, синхронно по которому и перемещается сам укладчик проводов. Во внутренней части втулки укладчика провода нарезана резьба. При вращении этого вала, втулка перемещается и тянет направляющее устройство для проводов.

Быстрота вращения вала зависит от размера шкивов, то есть от их диаметров, которые установлены на нижних и верхних валах, а быстрота перемещения самой втулки плюс ко всему и от шага резьбы укладчика. Вращение вала с самим каркасом можно осуществлять вручную, также можно приделать электродрель в качестве привода.

Детали и элементы.

Станина

Станина оборудования изготовлена из пары стальных листов. Основание станины выполнено из стали толщиной в 15 мм, боковины – 6 мм. Такая конструкция взята специально из соображения поверхностной устойчивости оборудования.

Перед закреплением боковины, станины укладываются вместе, и осуществляется сверление дырок одновременно на обоих боковинах. Далее, после этого станины устанавливаются на само основание и сваркой привариваются к нему.

В просверленные отверстия (кроме нижних) боковин вставляются втулки, а в остальные отверстия – подшипники. Эти элементы были взяты от 5-ти дюймового обычного дисковода. Для того чтобы подшипники и втулки не перемещались, их необходимо зафиксировать крышками.

Валы.

Верхний вал предназначен для крепления каркаса катушки. Изготовлен из прутка размером в 12 мм. (В станке абсолютно все валы подходят друг к другу по размерам их размеров, и взяты они от старых матричных принтеров, так как они произведены от закаленной стали, они хромированы и отшлифованы).

Серединный вал . На этот вал опирается устройство подачи проводов. Средний вал также изготовлен из вала с диаметром 12 мм. Здесь этот прут рекомендуется отполировать.

Втулки укладчика.

Длина втулки и длина 20 мм; внутренняя резьба должна быть такой же, как на нижнем вале, то есть М12х1,0 мм (а в оригинале составляет – М10х1,0 мм)

Шкивы

Шкивы станка выполнены по 3 канавкам разных диаметров в одном блоке. Диаметры были выбраны таким образом, чтобы наиболее оптимально перекрыть диапазон сечений проводов.

Комбинация шкивов дает возможность получить до 54 различных шагов намотки проводов. Канавки для пассика, в особенности их ширина, выбирается исходя из уже имеющихся пассиков, в данном варианте – 6-мм. Обратите внимание: Сумма толщины шкивов не должна быть более 20-ти мм. Если толщина больше, то необходимо будет увеличить саму длину левых хвостовиков верхнего и нижнего валов.

Табличка шагов.

В данной таблице указаны: колоны – диаметр ведомых шкивов; строки – диаметр ведущих шкивов; ячейки – шаги намотки.

Обратите внимание : Все параметры, приведенные в таблице, носят только ознакомительный характер, так как данные напрямую зависят от точности конструирования самих шкивов, диаметров пассика и шага резьбы на падающем валу. Рекомендуется, после изготовления станка уточнить показатели, осуществляя пробные намотки. Некоторая неточность при конструировании особо не окажет большого влияния на производительность, но все, же довести дело до ума советуем. Если же возникнет необходимость осуществить намотку более тонкими проводами, можно будет изготовить тройной шкив с диаметром в 12 / 16 / 20 мм. Дополнительное наличие таких шкивов позволит использовать и провода диаметров от 0,15 мм.

Укладчик проводов.

Укладчик выполнен из трех пластин, соединенные друг с другом винтами М4. Размер отверстий 20-ть мм. Отверстия в верхней части – 6 мм, выполнен для винта, регулирующий натяжения провода.

Внутренняя пластинка изготовлена из стали. В нижнюю дырочку приварите стальная втулка размером в 20-ть мм, и длиной в 20-ть мм, и с внутренней резьбой в 12х1,0. В верхнее отверстие вставьте фторопластовую втулку с диаметром в 20 мм, и внутр. диаметром – 12.5 мм. Размер самой втулки должен составлять 20 мм. После всего, пластины крепятся между собой двумя винтами, но на рисунке это не указано.

Между внешними пластинками вклеивается кожаный желобок, нужен он для того, чтобы выпрямлять и натягивать провод. Также для регулировки натяжения в верхнюю часть укладчика установлен винт, стягивающий верхние части внешних пластин. На заднюю часть станины установлен откидной кронштейн, куда крепится катушка с проводомами.

И наконец, сам привод. Здесь в качестве этого элемента использовалась обычная шестерня, к которой прикреплена рукоятка. Процесс намотки можно также автоматизировать, установив патрон обычного аккумуляторного шуруповерта.

Если же справа на налево – «восьмеркой»

Если производится намотка в режиме полуавтомата, то на калькуляторе нажмите функции «1 + 1». Этот режим позволит с каждым оборотом вала прибавлять по единичке к вышеупомянутому выражению. При отмотке проводов просто выберите выражение «1 – 1», здесь счетчик будет работать аналогичным способом, но уже с вычетом.

Во время работы внимательно следите за укладкой. Как только провод достигнет противоположной щечки трансформатора, прижмите зажим и быстро измените положение пассика.

Ну вот, в принципе, и весь секрет.

Схема самодельного датчика протечки воды

Намотать катушку, трансформатор, смотать нитки с клубка, всё это можно сделать без особого труда, если у вас в домашнем арсенале имеется намоточный станок.

Сделать намоточный станок можно из любых подручных средств. Важно только руководствоваться наиболее адекватными для вашей задачи инженерными решениями. Сначала вам необходимо продумать массогабаритные размеры, и подобрать всё необходимое.

Хочу обратить ваше внимание на не хитрое конструктивное решение, которое возможно поможет вам легко, просто и качественно спроектировать и реализовать многофункциональный намоточный станок.

Вам понадобится: платформа, на которой вся конструкция буде расположена, двигатель, – который будет приводить в движение ваш станок, колеса соединённые между собой резиновым пассиком (рисунок №1) подшипники, оси, крепёж и прочий материал который предусмотрен вашей конструкцией.

Рисунок №1 – Колеса соединённые пассиком

Колёса соединённые пазиком вам необходимы для того что бы в случае заклинивания не вышел из строя ваш станок или не порвался материал который вы наматываете. Также ременная передача образованная резиновым пассиком обеспечивает вам надлежащую скорость намотки не зависимо от оборотистости вашего двигателя. И если вы их расположите на одной оси несколько штук разного диаметра, то сможете без труда регулировать скорость намотки (рисунок №2) просто перебрасывая пассик на другую ложбинку. Хотя грамотнее просто регулировать скорость вращения двигателя – но это не всегда возможно.

Рисунок №2 – Несколько колес на оси для регулировки скорости наматыванияКонструктивно колёса можно изготовить, как показано на рисунке №3 и ещё рекомендую сделать не хитрый пирамида подобный зажим для удобства закрепления катушки в станок.

Рисунок №3 – Пример конструкции колёс и зажима

После того как вы изготовили колёса вам необходимо их закрепить как показано на рисунке №4,5.

Рисунок №4 –Пример конструкции

Рисунок №5 –Пример конструкции

Для того что бы закреплять катушки разного диаметра в ваш станок я рекомендую один держатель крепко закрепить к платформе а второй соединить с ней подвижным соединением (его вам необходимо продумать самим в зависимости от предполагаемой конструкции) рисунок №6.

Рисунок №6 – Эскиз конструкции станка в сборке.

Я гарантирую, что такое конструктивное решение может и не удовлетворит все ваши потребности в намотке, но львиную долю этого процесса, вам упростит.

P.S.: Я постарался наглядно показать и описать не хитрые советы. Надеюсь, что хоть что-то вам пригодятся. Но это далеко не всё что возможно выдумать, так что дерзайте, и штудируйте сайт

Очень часто при создании электронных самоделок приходится наматывать и перематывать различные трансформаторы и катушки. Хорошим помощником в этом не простом и кропотливом деле, может стать простой в изготовлении и надежный самодельный намоточный станок для импульсных трансформаторов от компьютерных блоков питания и обычных трансформаторов с «Ш» образным магнитопроводом.

Конструкция намоточного станка очень простая в изготовлении, под силу даже начинающему токарю. Станок состоит из вала закрепленного на опоре вращения. С правой стороны имеется ручка для вращения вала. На валу с лева направо одето зажимное устройство, левый и правый конуса для надежного крепления трансформаторов.

На этой картинке изображен чертеж для изготовления намоточного станка своими руками. Станок рассчитан для намотки импульсных трансформаторов от компьютерных блоков питания и «Ш» образных трансформаторов. Если вы собираетесь мотать, что то очень мелкое или слишком крупное тогда вам надо масштабировать чертеж под ваши нужды. Ну, а если вас устраивает размер станка, смело берите чертеж и отправляйтесь к знакомому токарю. -Хороший токарь сделает намоточный станок за три часа… -Пускай делает. Да, и не забудьте прихватить с собой токарной валюты. Всякий труд должен оплачиваться.

Станок оснащен электронным счетчиком оборотов. Который я приобрел в очень известном китайском интернет магазине всего за 7.5$. Пожалуй это не дорого… За эти деньги счетчик комплектуется герконовым датчиком, крепежной пластиной для герконового датчика и маленьким неодимовым магнитом! На передней панели счетчика находится две овальные кнопки. Левая кнопка «Pause» включает прибор и сохраняет показания счетчика, кнопка «Reset» обнуляет показания прибора. Прибор питается всего от одной 1.5В АА пальчиковой батарейки, расположенной на задней панели счетчика оборотов под пластиковой крышкой. Также имеются разъемы для подключения герконового датчика и дополнительной кнопки «Reset».

Герконовый датчик я прикрутил к алюминиевой стойке с помощью крепежной пластины. Неодимовый магнит закрепил на ручке. Для правильной работы прибора необходимо установить зазор между герконовым датчиком и неодимовым магнитом не более пяти миллиметров. Каждое прохождение неодимового магнита над герконовым датчиком счетчик оборотов считает за один виток.

Как же пользоваться станком для намотки трансформаторов?

И так, знакомый токарь изготовил все детали станка за три часа. Вы своими руками собрали намоточный станок и тщательно смазали все вращающиеся детали, установили счетчик витков. Теперь можно приступать к намотке трансформаторов. Откручиваем винтик М5 на зажимном устройстве, снимаем его и левый зажимной конус. Одеваем каркас трансформатора на вал и одеваем левый конус с зажимным устройством. Плоской отверткой фиксируем винт М5 на зажимном устройстве, далее поджимаем каркас двумя гайками. В этом деле главное не перетянуть, иначе расколите каркас. Включаем счетчик витков и если необходимо сбрасываем показания прибора в ноль.

Зачищаем ножом конец провода от лака и прикручиваем к клейме каркаса от трансформатора. Левой рукой направляем провод, а правой вращаем ручку. После нескольких минут тренировок провод будет ложиться ровными слоями. Каждый слой провода во избежание пробоя изолируем несколькими слоями обыкновенного скотча. Не забывайте наблюдать за показаниями счетчика.

Друзья, желаю вам удачи и хорошего настроения! До встречи в новых статьях!

Станок получился простым и вместе с тем функциональным. Вид спереди и сверху.

Он позволяет наматывать обмотки на круглых полых каркасах внутренним диаметром от 10 мм, а также на каркасах квадратного или прямоугольного сечения внутренним размером от 10х10 мм.

Максимальная длина намотки — 180-200 мм. Максимальный диаметр(диагональ прямоугольного каркаса) составляет 200 мм. Намотку можно вести вручную проводом диаметром до 3,2 мм, в режиме «полуавтоматической» намотки проводом от 0,31 до 2,0 мм. «Полуавтоматическая» намотка предусматривает намотку и укладку слоя провода синхронно с намоткой, с последующей ручной укладкой слоя изоляции и сменой направления укладки провода. На круглых оправках с укладкой вручную можно мотать даже трубкой диаметром до 6 мм. Для укладки провода разных диаметров предусмотрен набор сменных шкивов, позволяющих выбрать 27 различных шагов намотки в диапазоне 0,31 — 1,0 мм или 54 шага намотки в диапазоне 0,31 — 3,2 мм. Сам станок легко умещается на обычной кухонной табуретке, благодаря большому весу не требует дополнительного крепления.

Принцип работы

Прост до безобразия. Вал, на котором установлен каркас трансформатора, кинематически соединен с валом, по которому перемещается укладчик провода. Укладчик провода имеет втулку, внутри которой нарезана резьба. При вращении вала втулка перемещается и движет за собой направляющее устройство для провода. Скорость вращения вала определяется диаметрами шкивов, установленных на верхнем и нижнем валах, а скорость перемещения втулки кроме этого и шагом резьбы вала укладчика. Набор из 3-х тройных шкивов позволяет получить до 54 комбинаций шага укладки провода. Направление укладки изменяется перестановкой пассика соединяющего шкивы. Вращение вала с каркасом можно осуществлять вручную, а можно приспособить электродрель в качестве привода.

ДЕТАЛИ

Все размеры указаны как в оригинале.

Станина

Станина станка сварена из стальных листов. Основание станины выбрано толщиной 15 мм, боковины — толщиной 6 мм. Выбор обусловлен в первую очередь устойчивостью станка(чем тяжелее, тем лучше)

Перед сваркой боковины станины складываются вместе и производится сверление отверстий одновременно в обоих боковинах. После этого станины устанавливают на основание и привариваются к нему. В верхние и средние отверстия боковин вставляются бронзовые втулки, в нижние — подшипники.

Подшипники взяты от старого 5 дюймового дисковода. От перемещения подшипники и втулки с внешней стороны боковин фиксируются крышками.

Валы

Верхний вал, на котором крепится каркас катушки, изготовлен из прутка диаметром 12 мм. В этой конструкции все валы изготовлены из подходящих по диаметру валов от выслуживших свои сроки матричных принтеров, они изготовлены из хорошей стали, закалены, хромированы или отшлифованы.

Средний вал, на который опирается устройство подачи провода, также изготовлен из прутка диаметром 12 мм. Вал желательно отполировать.

Выбор диаметра нижнего вала — подающего, обусловлен необходимостью иметь шаг резьбы 1 мм, а нашлась только одна подходящая лерка 10х1,0. Желательно(в целях большей надежности) изготовить этот вал также диаметром 12 мм.

Втулка укладчика

Диаметр 20 мм, длина 20 мм, внутренняя резьба такая же как на нижнем валу М12х1,0 (в оригинале — М10х1,0)

Шкивы

Шкивы выполнены тройными, т.е. по 3 канавки разного диаметра в одном блоке. Диаметры выбраны так, чтобы наиболее оптимально перекрыть необходимый диапазон сечений провода.

Выточены из стали, комбинация шкивов позволяет получить 54 различных шагов намотки провода. Ширина канавки для пассика выбирается исходя из имеющихся пассиков, в конкретном случае 6 мм. Обратите внимание: общая толщина шкивов должна быть не более 20 мм. Если толщина шкивов больше — необходимо увеличить длину левых хвостовиков нижнего и верхнего вала (диаметр которых 8 мм, длина 50 мм).

При необходимости можно изготовить одинарные шкивы соответствующих диаметров. Выбранные диаметры шкивов обеспечивают намотку провода с 54 различными шагами.

Таблица шагов

В строках указаны диаметры ведущих шкивов, в колонках — диаметры ведомых шкивов. В ячейках таблицы — шпаг намотки провода.

Данная таблица только ориентировочная, поскольку зависит от точности изготовления шкивов, диаметра пассика и шага резьбы на нижнем(подающем валу). После изготовлении всего станка необходимо уточнить получившиеся соотношения методом пробной намотки и составить аналогичную таблицу. Неточность при изготовлении не скажется на работоспособности, другие соотношения диаметров приведут к другим шагам намотки. Но большое количество комбинаций позволит подобрать нужный шаг в любом случае. Если необходимо делать намотку более тонким проводом, можно изготовить еще один тройной шкив с диаметрами например 12, 16 и 20 мм. Наличие такого шкива еще больше расширит ассортимент применяемого провода (начиная с диаметра 0,15 мм).

Укладчик провода.

Чертеж пластин укладчика

Выполнен из 3-х пластин соединенных между собой винтами М4. Диаметр отверстий 20 мм. Отверстие в верхней части диаметром 6 мм для винта регулировки натяжения.

Внутренняя пластина — стальная, в нижнее отверстие вваривается стальная втулка диаметром 20 мм, длиной 20 мм и с внутренней резьбой 12х1,0. В верхнее отверстие вставляется фторопластовая втулка внешним диаметром 20мм и внутренним диаметром 12,5 мм, Длина втулки 20 мм. Пластины стягиваются между собой 2-мя винтами М4, на рисунке отверстия для них не показаны.

В паз между внешними пластинами вклеивается желобок из кожи толщиной 1,8-2 мм, он способствует выпрямлению и натяжению провода. Для регулировки натяжения в верхней части укладчика устанавливается винт или мини струбцина, стягивающая верхнюю часть внешних пластин в зависимости от диаметра провода и необходимого натяжения.

В задней части станины устанавливается откидной кронштейн для катушки с проводом, необязательная, но удобная вещь.

Привод

В качестве привода применена шестерня большого диаметра, к которой приклепана рукоятка. На правой боковине станины (по месту) установлен узел фиксации и вспомогательного привода, представляющий вал с шестерней, закрепленный на отдельном кронштейне с цанговым зажимом и выступающей осью. Ось можно закрепить в патроне аккумуляторного шуруповерта или электродрели и сделать таким образом электропривод. При намотке толстого провода можно на оси закрепить ручку, тогда наматывать даже толстую трубку будет легче. Цанговый зажим позволяет надежно зафиксировать вал с наматываемой катушкой, если по каким то обстоятельствам приходится прервать намотку на длительное время.

Счётчик витков.

На шестерне верхнего вала закреплен магнит, а на правой боковине — геркон, выводы которого соединены с контактами кнопки «=» калькулятора.

Все остальные мелкие детали и детальки устанавливаются по месту и делаются из чего бог пошлет.

На последнем фото видно что катушка с проводом размещена на отдельном валу. Вал установлен на 2-х рычагах, которые можно поднять вверх, тога они сложатся внутрь станка. Это сделано, чтобы станок во время своего бездействия не занимал много места.

Работа на станке.

Хотя и так видно, что и как делается, опишу порядок работы. Незначительная сложность установки каркасов и кажущаяся сложность смены направления укладки компенсируются простотой станка.

Снять верхний шкив, выдвинуть верхний вал вправо на необходимую для установки каркаса длину. Установить на вал правый диск, затем оправку катушки и на оправку надеть каркас катушки или трансформатора. Установить левый диск, навинтить гайку и вставить вал в левую втулку. Установить на место и закрепить верхний шкив (соответствующий таблице для намотки первичной обмотки).

Вставить в отверстие на верхнем валу шплинт или гвоздик, отцентрировать каркас на оправке и зажать каркас с оправкой с помощью гайки.

Установить на подающий вал нужный (для намотки первичной обмотки) шкив.

Вращая шкив подающего вала установить укладчик против правой или левой щечки каркаса катушки. Одеть пассик на шкивы. Если укладка провода будет производиться слева направо пассик одевается «кольцом», если укладку провода нужно делать справа налево — пассик одевается «восьмеркой».

Провод продевается под дополнительным валом, затем укладывается снизу вверх в кожаный желобок укладчика и закрепляется на каркасе. Зажимами в верхней части укладчика регулируется натяжение провода так, чтобы он плотно наматывался на каркас.

На калькуляторе нажимают 1 + 1. Теперь с каждым оборотом вала с каркасом калькулятор будет прибавлять 1, то есть будет считать витки провода. Если нужно отмотать несколько витков нажмите — 1 и с каждым оборотом вала показания калькулятора будут уменьшаться на 1.

Во время намотки провода следите за укладкой витков, при необходимости поправляя витки на каркасе. По достижении проводом противоположной щечки каркаса зажмите цанговый зажим и поменяйте положение пассика с «кольца» на «восьмерку» или наоборот. Отпустив цанговый зажим, подложите под провод прокладочную бумагу и продолжайте намотку.

При необходимости изменить толщину провода подберите соотношение шкивов под требуемый шаг намотки.

Ну вот и все. Прощу прощения за низкое качество фотографий, но надеюсь, что все вам станет понятно из приведенных фото и чертежей.

Намоточный станок для трансформаторов своими руками

Перевод с сайта Electric DIY Lab

Всем привет, представляю вам изготовленную мною машину для намотки тороидальных катушек на базе Arduino. Машина автоматически наматывает проволоку и поворачивает тороид. В качестве интерфейса я использовал энкодер и ЖК-экран 16×2. Пользователь может вводить такие параметры, как диаметр катушки, количество оборотов и угол намотки.

В данной статье я расскажу, как построить эту машину и дам подробности её работы.

На видео всё подробно описано – можно посмотреть его или прочесть статью.

Подробности сборки

Намоточное кольцо

Кольцо я изготовил из фанеры 12 мм. Внешний диаметр – 145 мм, внутренний – 122 мм. Имеется углубление длиной 43 мм и глубиной 5 мм для катушки.

В кольце я сделал один разрез и замок для его открывания. Открыв замок, мы размещаем тороидальную катушку внутри кольца.