Как сделать самодельный станок для сверления печатных плат. Какие компоненты потребуются. Какие этапы включает процесс изготовления сверлильного станка для плат. Какие преимущества дает использование станка для сверления печатных плат.

Преимущества использования станка для сверления печатных плат

Самодельный станок для сверления печатных плат имеет ряд важных преимуществ по сравнению с ручным сверлением:

- Высокая точность позиционирования отверстий

- Повышенная скорость работы

- Снижение риска повреждения платы

- Возможность сверления большого количества одинаковых плат

- Экономия времени и сил при изготовлении плат

Таким образом, станок позволяет значительно повысить качество и производительность при изготовлении печатных плат в домашних условиях.

Необходимые компоненты и материалы

Для изготовления самодельного станка для сверления печатных плат потребуются следующие основные компоненты:

- Каркас и направляющие от старого CD/DVD-привода

- Шаговый двигатель для вертикального перемещения сверла

- Двигатель постоянного тока для вращения сверла

- Микроконтроллер (например, Arduino) для управления

- Драйверы шаговых двигателей

- Блок питания на 12В

- Сверлильный патрон для зажима сверл

- Концевые выключатели

Также понадобятся различные крепежные элементы, провода, разъемы и другие вспомогательные материалы. Важно тщательно подобрать все компоненты, чтобы обеспечить надежную работу станка.

Сборка механической части станка

Процесс сборки механической части станка для сверления печатных плат включает следующие основные этапы:

- Разборка старого CD/DVD-привода и извлечение каркаса с направляющими

- Монтаж шагового двигателя для вертикального перемещения на каретку

- Установка двигателя постоянного тока для вращения сверла

- Крепление сверлильного патрона к валу двигателя

- Монтаж концевых выключателей

- Изготовление рабочего стола для крепления печатных плат

При сборке важно обеспечить точное взаимное расположение всех элементов конструкции. Это позволит добиться высокой точности позиционирования сверла.

Электронная часть и система управления

Электронная часть станка для сверления печатных плат включает следующие основные компоненты:

- Микроконтроллер Arduino для управления

- Драйверы шаговых двигателей

- Силовые ключи для управления двигателем сверла

- Блок питания на 12В

- Концевые выключатели

Микроконтроллер управляет перемещением по осям и включением/выключением сверла согласно заданной программе. Драйверы обеспечивают работу шаговых двигателей. Концевые выключатели используются для определения крайних положений.

Программирование микроконтроллера

Программирование микроконтроллера Arduino для управления станком включает следующие основные задачи:

- Управление шаговыми двигателями для перемещения по осям

- Включение/выключение двигателя сверла

- Обработка сигналов с концевых выключателей

- Реализация G-кода для выполнения программы сверления

- Обмен данными с компьютером

Программа должна обеспечивать плавное и точное перемещение сверла по заданным координатам, а также контроль всех параметров процесса сверления. Отладка программы — важный этап создания станка.

Настройка и калибровка станка

После сборки и программирования необходимо выполнить настройку и калибровку станка для сверления печатных плат:

- Проверка плавности хода по всем осям

- Настройка микрошага драйверов шаговых двигателей

- Калибровка перемещения по осям

- Настройка концевых выключателей

- Регулировка высоты подъема сверла

- Тестовое сверление на ненужных платах

Изготовление печатных плат на станке

Процесс изготовления печатной платы на самодельном сверлильном станке включает следующие основные этапы:

- Подготовка файла сверления в формате Gerber

- Загрузка файла в управляющую программу станка

- Установка и закрепление заготовки платы на рабочем столе

- Установка нужного сверла в патрон

- Запуск программы сверления

- Контроль процесса сверления

- Замена сверла при необходимости

При правильной настройке станок обеспечивает высокую точность расположения отверстий и скорость сверления. Это позволяет быстро изготавливать качественные печатные платы в домашних условиях.

Обслуживание и модернизация станка

Для обеспечения долговременной надежной работы самодельного станка для сверления печатных плат необходимо выполнять следующие мероприятия по обслуживанию:

- Периодическая смазка направляющих и подвижных частей

- Очистка от пыли и стружки

- Проверка затяжки крепежных элементов

- Калибровка перемещения по осям

- Замена изношенных компонентов

Также возможна дальнейшая модернизация станка — например, добавление системы автоматической смены инструмента, вакуумного прижима платы, улучшение системы управления. Это позволит повысить функциональность и удобство использования станка.

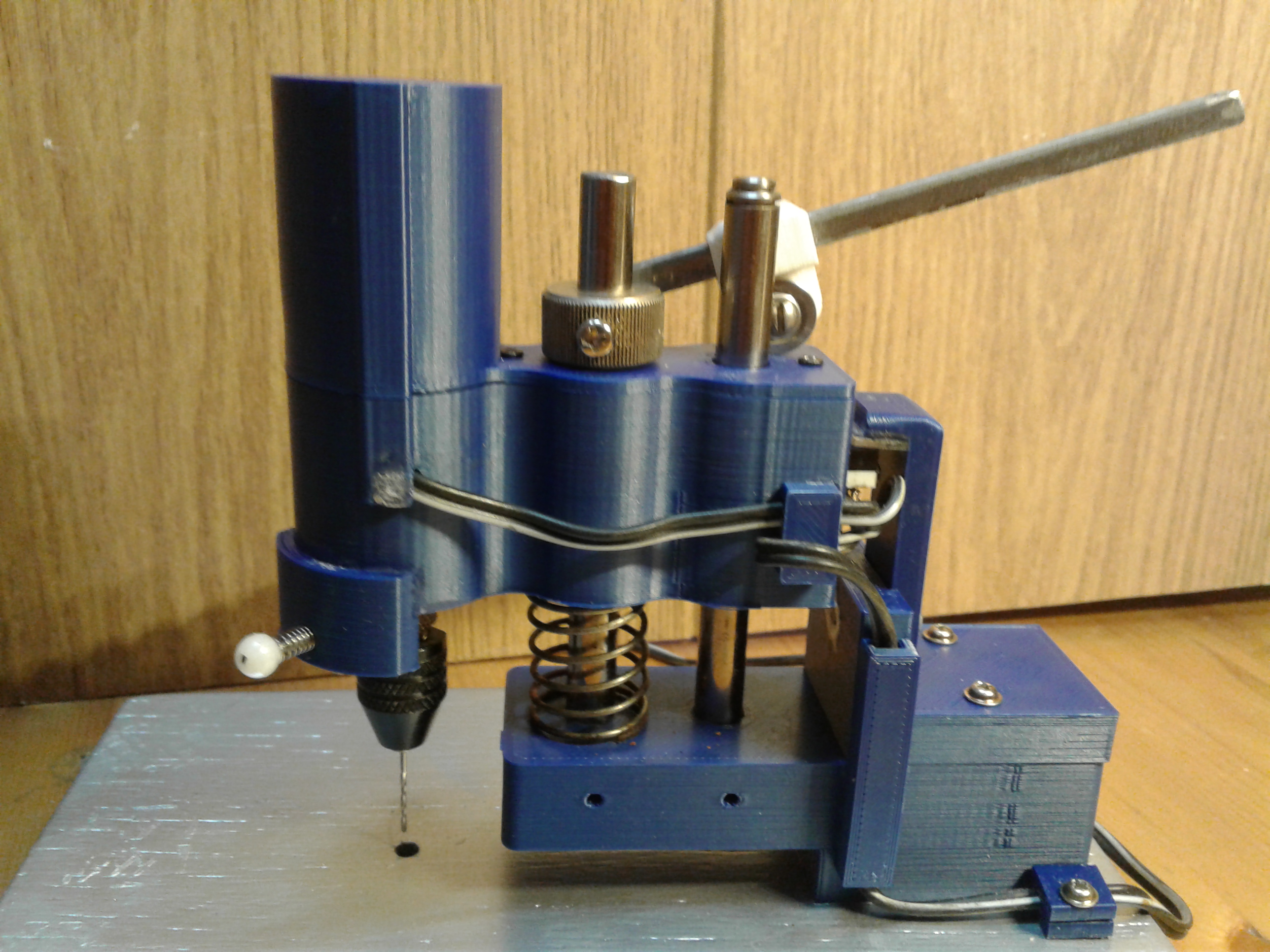

Сверлильный станок для печатных плат.

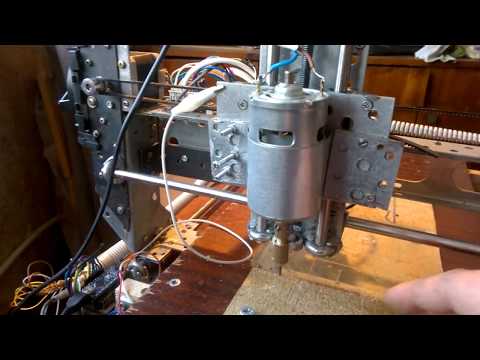

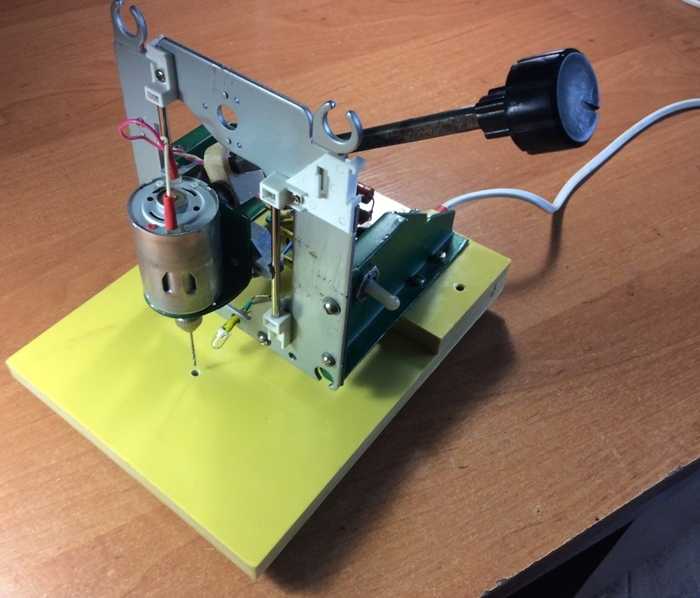

Делаем сверлильный станок для печатных плат своими руками.Надоело , в общем то, сверлить платы ручной сверлилкой поэтому решено было изготовить небольшой сверлильный станок исключительно для печатных плат. Конструкций в интернете полным полно, на любой вкус.Посмотрев несколько описаний подобных сверлилок, пришел к решению повторить сверлильный станок на основе элементов от ненужного, старого CD ROM’a. Разумеется, для изготовления этого сверлильного станочка придется использовать материалы те, что находятся под рукой.

От старого CD ROM’a для изготовления сверлильного станочка берем только стальную рамку со смонтированными на ней двумя направляющими и каретку, которая передвигается по направляющим. На фото ниже все это хорошо видно.

На подвижной каретке будет укреплен электродвигатель сверлилки. Для крепления электродвигателя к каретке был изготовлен Г-образный кронштейн из полоски стали толщиной 2 мм.

В кронштейне сверлим отверствия для вала двигателя и винтов его крепления.

В первом варианте для сверлильного станочка был выбран электродвигатель типа ДП25-1,6-3-27 с напряжением питания 27 В и мощностью 1,6 Вт. Вот он на фото:

Как показала практика, этот двигатель слабоват для выполнения сверлильных работ. Мощности его ( 1,6 Вт) недостаточно- при малейшей нагрузке двигатель просто останавливается.

Вот так выглядел первый вариант сверлилки с двигателем ДП25-1,6-3-27 на стадии изготовления:

Поэтому пришлось искать другой электродвигатель-помощнее. А изготовление сверлилки застопорилось…

Продолжение процесса изготовления сверлильного станочка.

Через некоторое время попал в руки электродвигатель от разобранного неисправного струйного принтера Canon:

На двигателе нет маркировки, поэтому его мощность неизвестна. На вал двигателя насажена стальная шестерня. Вал этого двигателя имеет диаметр 2,3 мм. После снятия шестерни, на вал двигателя был надет цанговый патрончик и сделано несколько пробных сверлений сверлом диаметром 1 мм. Результат был обнадеживающим- «принтерный» двигатель был явно мощнее двигателя ДП25-1,6-3-27 и свободно сверлил текстолит толщиной 3мм при напряжении питания 12 В.

После снятия шестерни, на вал двигателя был надет цанговый патрончик и сделано несколько пробных сверлений сверлом диаметром 1 мм. Результат был обнадеживающим- «принтерный» двигатель был явно мощнее двигателя ДП25-1,6-3-27 и свободно сверлил текстолит толщиной 3мм при напряжении питания 12 В.

Поэтому изготовление сверлильного станочка было продолжено…

Крепим электродвигатель с помощью Г-образного кронштейна к подвижной каретке:

Основание сверлильного станочка изготовлено из стеклотекстолита толщиной 10мм.

На фото – заготовки для основания станочка:

Для того, чтобы сверлильный станочек не ёрзал по столу во время сверления, на нижней стороне установлены резиновые ножки:

Конструкция сверлильного станочка –консольного типа, то есть несущая рамка с двигателем закреплена на двух консольных кронштейнах, на некотором расстоянии от основания. Это сделано для того, чтобы обеспечить сверление достаточно больших печатных плат. Конструкция ясна из эскиза:

Далее несколько изображений собранного сверлильного станочка.

Рабочая зона станочка, виден белый светодиод подсветки:

Вот так реализована подсветка рабочей зоны. На фото наблюдается избыточная яркость освещения. На самом деле-это ложное впечатление (это бликует камера)- в реальности все выглядит очень хорошо:

Консольная конструкция позволяет сверлить платы шириной не менее 130 мм и неограниченной ( в разумных пределах) длиной.

Замер размеров рабочей зоны:

На фото видно, что расстояние от упора в основание сверлильного станочка до оси сверла составляет 68мм, что и обеспечивает ширину обрабатываемых печатных плат не менее 130мм.

Для подачи сверла вниз при сверлении имеется нажимной рычаг-виден на фото:

Для удержания сверла над печатной платой перед процессом сверления, и возврата его в исходное положение после сверления, служит возвратная пружина, которая надета на одну из направляющих:

Система автоматической регулировки оборотов двигателя в зависимости от нагрузки.

Для удобства пользования сверлильным станочком было собрано и испытано два варианта регуляторов частоты вращения двигателя. В первоначальном варианте сверлилки с электродвигателем ДП25-1,6-3-27 регулятор был собран по схеме из журнала Радио №7 за 2010 год:

Этот регулятор работать как положено не захотел, поэтому был безжалостно выброшен в мусор.

Для второго варианта сверлильного станка, на основе электродвигателя от струйного принтера Canon, на сайте котов-радиолюбителей была найдена еще одна схема регулятора частоты вращения вала электродвигателя:

Данный регулятор обеспечивает работу электродвигателя в двух режимах:

- При отсутствии нагрузки или, другими словами, когда сверло не касается печатной платы, вал электродвигателя вращается с пониженными оборотами (100-200 об/мин).

- При увеличении нагрузки на двигатель регулятор увеличивает обороты до максимальных, тем самым обеспечивая нормальный процесс сверления.

Регулятор частоты вращения электродвигателя собранный по этой схеме заработал сразу без настройки. В моем случае частота вращения на холостом ходу составила около 200 об/мин. В момент касания сверла печатной платы-обороты увеличиваются до максимальных. После завершения сверления, этот регулятор снижает обороты двигателя до минимальных.

Регулятор оборотов электродвигателя был собран на небольшой печатной платке:

Транзистор КТ815В снабжен небольшим радиатором.

Плата регулятора установлена в задней части сверлильного станочка:

Здесь резистор R3 номиналом 3,9 Ом был заменен на МЛТ-2 номиналом 5,6 Ом.

Испытания сверлильного станка прошли успешно. Система автоматической регулировки частоты вращения вала электродвигателя работает четко и безотказно.

Update от 01.08.2017:

На плате управления кроме собственно регулятора оборотов двигателя расположен еще и простейший стабилизатор напряжения питания светодиода подсветки рабочей зоны.

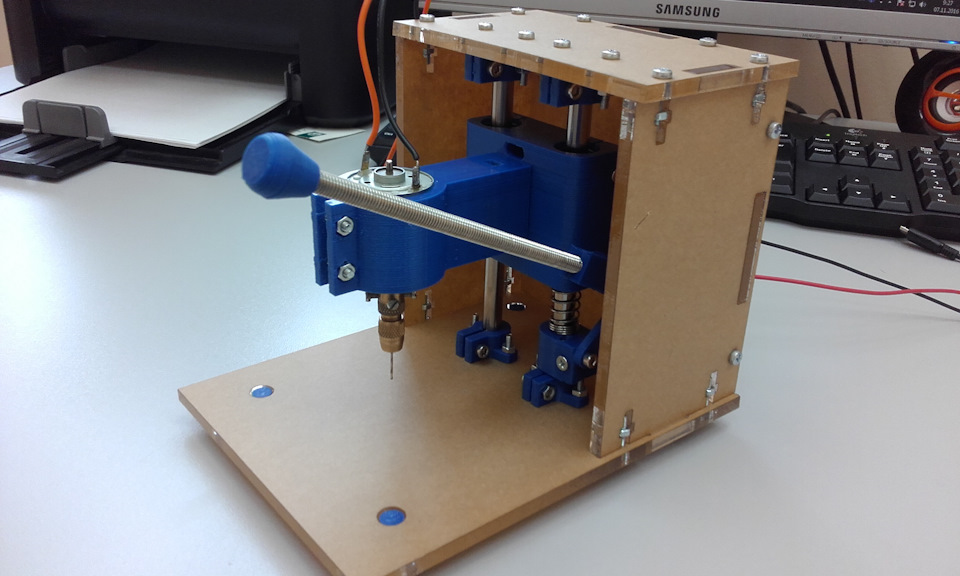

СТАНОК ДЛЯ СВЕРЛЕНИЯ ПЕЧАТНЫХ ПЛАТ

Первый вариант настольного станочка для сверления плат сделал ещё три года назад. Делал целенаправленно, именно для сверления плат (для другого не предназначен) и исключительно из подручных материалов, делал на «скорую руку» как временное приспособление, потратил на изготовление выходной день. А он взял и «прижился» – оказался необыкновенно удобным в работе.

Диаметр возможных для использования свёрл от 0,5 до 1 мм включительно. Старт спринтерский, финиш без инерции. Подвёл плату, нажал – отверстие готово, отпустил – в исходное положение сверло вернулось само. На всё 2-3 секунды. Через полгода, раз вещь пришлась «ко двору», потратил ещё вечер и придал ей более подобающий и приемлемый вид.

Устройство и принцип работы, как видите, остались прежними. Прошло ещё два года, но так и не собрался сделать что-нибудь более солидное, хотя комплектующие для этого подобрались.

Появились существенные изменения:

- опускание происходит при помощи нажатия рукоятки

- включение электродвигателя происходит при опускании в момент нажатия кнопки о упор

- стол для сверления на резьбе и может подниматься – опускаться для регулировки расстояния от поверхности просверливаемой платы до «точки» включения электродвигателя

- электродвигатель запитан постоянным током

Станочек для сверления плат – схема подключения

Основа всего станина и направляющие.

Втулки, их внутренний диаметр лишь на одну – две десятых миллиметра больше диаметра направляющих, материал – эбонит (диэлектрик), выбран не случайно, это своеобразная «развязка» от электрического тока. Из чего сделан поясок, в дальнейшем фиксирующий тягу, догадаться не сложно.

Кнопка – включатель закреплена на пластиковом уголке 2 винтами с гайками, сам уголок соединён с втулками клеем.

В валу электродвигателя имеется отверстие с резьбой М2, приладить цангу труда не составило. И фетровые сальники (с обеих сторон вала) дождались масла.

В качестве «несущего» элемента, к которому крепиться двигатель и который в свою очередь крепиться к втулкам был выбран мебельный уголок (лёгкий, прочный и легко обрабатывается). Диодный мост и конденсатор в защитном кожухе.

Упор состоит из пружинки, с одной стороны которой приклеен именно сам резиновый упор, с другой припаяна гайка, накручивающаяся на винт, который установлен на резьбе в отверстии станины.

Сверлильный стол установлен на винт (его дополнительная функция описана выше).

Ну и, в конце концов, как это всё работает:

Для тех, кому понравилось: всё то, из чего был собран этот станочек для сверления плат, ранее лежало по банкам, коробкам и просто углам. Думаю, что намёк более чем очевиден. Желаю Вашим, свёрлам никогда не тупиться, Babay.

Думаю, что намёк более чем очевиден. Желаю Вашим, свёрлам никогда не тупиться, Babay.

Форум по самодельному оборудованию

Как разрезать печатную плату на фрезерном станке с ЧПУ? — Изготовить печатную плату дома

При изготовлении какого-либо устройства своими руками вы приблизитесь к моменту, когда вам придется решать, использовать ли полку, готовые или полностью собранные платы или делать свои собственные. Я уже рассказывал о том, как сделать себе профессионально сделанную доску в посте об этом генераторе своими руками. Хотя профессиональная плата является хорошим решением для готового проекта, она может быть неудобным решением, пока вы все еще находитесь в процессе разработки, и могут быть изменения в макете платы. Итак, этот пост/учебник будет о том, как сделать печатную плату с помощью фрезерного станка с ЧПУ.

Содержание

- ЧПУ по сравнению с другими методами

- Используемые инструменты, детали и программное обеспечение

- Создание файлов gerber

- FlatCam – создание траектории инструмента

Итак, почему для резки печатной платы следует использовать фрезерный станок с ЧПУ, а не использовать другие методы?

Начнем, пожалуй, с самого простого – заказать печатные платы у профессионального производителя.

Это самый простой способ, потому что он не требует от вас каких-либо производственных работ. Его нужно только заказать у одного из производителей печатных плат (которого я показал в этом посте). Обычно 10 небольших печатных плат могут стоить около 5-10 долларов США. Если вы хотите получить его по самой низкой цене — вам придется выбрать самую дешевую доставку, которая может дополнительно стоить около 5-10 долларов США. Если вы хотите получить их как можно быстрее, вам придется заплатить за более дорогую доставку (20-30 долларов США). В целом, это производственное решение, на мой взгляд, приемлемо, когда вам нужно более одной финальной версии печатной платы. Это не очень удобно для процесса разработки, потому что вам, вероятно, потребуется всего одна плата, изготовленная и отгруженная в кратчайшие сроки, и в этом случае это будет довольно дорого.

Это самый простой способ, потому что он не требует от вас каких-либо производственных работ. Его нужно только заказать у одного из производителей печатных плат (которого я показал в этом посте). Обычно 10 небольших печатных плат могут стоить около 5-10 долларов США. Если вы хотите получить его по самой низкой цене — вам придется выбрать самую дешевую доставку, которая может дополнительно стоить около 5-10 долларов США. Если вы хотите получить их как можно быстрее, вам придется заплатить за более дорогую доставку (20-30 долларов США). В целом, это производственное решение, на мой взгляд, приемлемо, когда вам нужно более одной финальной версии печатной платы. Это не очень удобно для процесса разработки, потому что вам, вероятно, потребуется всего одна плата, изготовленная и отгруженная в кратчайшие сроки, и в этом случае это будет довольно дорого. Итак, для процесса разработки, когда вам нужна одна печатная плата и ее разводка может быть изменена при сборке или тестировании, вполне логичным выбором будет самодельное решение (конечно, если вы хотите сделать это самостоятельно).

Довольно популярный самодельный производственный процесс включает в себя ультрафиолетовое излучение и некоторые химикаты. Процесс довольно утомительный: нужно распечатать вид печатной платы на прозрачной бумаге или пленке, затем поместить плату (она также покрыта слоем фоторезиста) с распечатанной маской под УФ-свет на несколько минут. После этого он поступает в ванну с NaOH, где смывается слой фоторезиста, экспонированного УФ-излучением. Наконец, плата отправляется в травильную ванну, чтобы оставить следы на плате. Это занимает около 2 часов, и даже тогда у вас есть доска, которую еще нужно разрезать по размеру и просверлить отверстия. Таким образом, это занимает довольно много времени, но в итоге вы можете получить качественную плату с тонкими (0,2 мм, ~8 мил) дорожками.

Другим методом является «перенос тепла». Во время этого процесса вы распечатываете изображение платы на лазерном принтере (можно использовать только этот тип принтера) на гладкой бумаге. Затем вы кладете его на доску и с помощью утюга нагреваете бумагу — чернила тоже нагреваются и прилипают к доске.

После этого нужно аккуратно оторвать бумагу, оставив чернила на доске. Наконец, печатная плата отправляется на травление. В этом случае вам все равно придется обрезать доску до нужного размера и просверлить отверстия (при необходимости). Это может быть достаточно хорошим решением, когда следы толстые, но могут возникнуть некоторые проблемы, когда чернила не прилипают к доске так равномерно, как хотелось бы. Также этот способ немного дешевле, так как плата без фоторезистивного слоя (сама плата дешевле).

После этого нужно аккуратно оторвать бумагу, оставив чернила на доске. Наконец, печатная плата отправляется на травление. В этом случае вам все равно придется обрезать доску до нужного размера и просверлить отверстия (при необходимости). Это может быть достаточно хорошим решением, когда следы толстые, но могут возникнуть некоторые проблемы, когда чернила не прилипают к доске так равномерно, как хотелось бы. Также этот способ немного дешевле, так как плата без фоторезистивного слоя (сама плата дешевле). Наконец, вы можете изготовить печатную плату с помощью фрезерного станка с ЧПУ. Во-первых, этот процесс удобен тем, что всю работу выполняет машина – вырезание дорожек, кромок досок и даже сверление отверстий. Кроме того, если у вас уже есть дешевый гравер с ЧПУ — этот метод самый дешевый. Если у вас нет ЧПУ, то это будет дороже, чем другие методы (с другой стороны, другим нужен LaserJet/лазерный принтер, так что это скорее компромисс по цене). Поскольку это очень удобное решение (по крайней мере, для меня), в следующих шагах я расскажу, как можно изготовить печатную плату с помощью этого метода.

Обратите внимание, что в большинстве случаев самодельная печатная плата не имеет медных переходных отверстий и переходных отверстий. Поэтому, если вы делаете двухслойную плату, дорожки на разных слоях должны быть соединены проволокой.

Необходимые инструменты, детали и программное обеспечение

Инструменты

- Фрезерно-гравировальный станок с ЧПУ. Это самая дорогая часть всего процесса, но даже самой дешевой должно быть достаточно.

- Гравировальная фреза V-образной формы. Для разводки дорожек печатных плат. (Партнер: Алиэкспресс)

- Прямая фреза диаметром 0,8 мм (можно толще) (партнерка: Aliexpress). Используется для вырезания печатной платы до необходимого размера. Набор сверл с ЧПУ

- (Партнер: Aliexpress). Они используются для сверления отверстий и переходных отверстий.

- Нож. Для вырезания гравированной доски из цельного куска.

- Наждачная бумага. Отшлифовать шероховатые края печатной платы.

Детали и материалы

- Печатная плата (Партнер: Aliexpress)

- Несколько винтов для удержания платы на месте во время гравировки/резки.

- Двусторонний скотч можно использовать для фиксации платы на столе, но она может отклеиться во время вырезания края платы.

Программное обеспечение

- FlatCAM — используется для создания gcode, необходимого для станка с ЧПУ.

- KiCAD (или альтернатива) — используется для создания макета платы (в этом руководстве не рассматривается).

- Программное обеспечение хоста ЧПУ. Для разных типов станков существует разное программное обеспечение, некоторые поставляются со станком с ЧПУ, а другие нет. Он используется для передачи gcode с ПК на контроллер ЧПУ.

Создание файлов gerber

Как спроектировать собственную печатную плату с помощью инструментов САПР (например, KiCAD) не будет частью этого руководства.

Кроме того, как получить gerber (производственные) файлы из уже готового проекта KiCAD, кратко написано в предыдущем посте проекта.

FlatCAM – поколение траекторий

Печатная плата будет представлять собой простую плату-адаптер, используемую для подключения 18-контактного плоского кабеля ЖК-дисплея к обычному контактному разъему.

Траектория изоляции

Во-первых, давайте создадим код изоляции, который отрезает все трассы.

Открыть FlatCam.

Выберите Файл->Новый проект. Откроется пустой проект:

На верхней панели инструментов нажмите кнопку «Открыть Gerber» (крайняя слева).

Выберите файл .gbr с необходимым медным слоем. В моем случае это был файл [..]-F_Cu.gbr. Кроме того, вы должны открыть gerber-файл слоя Edge-cut. Наконец, откройте файл сверла, нажав кнопку «Открыть Excellon» на верхней панели инструментов и выбрав файл .drl.

В моем случае, когда я открыл эти три файла, я увидел такой вид:

Теперь самое время решить, где будет ваша исходная точка. Это будет та же отправная точка на вашем станке с ЧПУ. Выберите кнопку «Установить исходную точку» и нажмите на доску, где вы хотите ее разместить. Я поставил так (красный крестик):

Теперь выберите gerber-файл медного слоя в верхнем левом углу и откройте вкладку «Выбрано». В этой вкладке нажмите «Isolation Routing».

Здесь я изменил только диаметр инструмента в таблице и его форму на «V». Вы можете изменить его на размеры вашего инструмента:

Здесь я изменил только диаметр инструмента в таблице и его форму на «V». Вы можете изменить его на размеры вашего инструмента: После этого нажмите «Создать геометрию изоляции». Программа должна добавить дополнительные линии (траектории) к чертежу, и «выбранная» вкладка снова откроется автоматически:

Здесь я изменил «V-Tip Dia» на 0,25 мм. Обычно диаметр наконечника составляет 0,2 или 0,3, но, поскольку я не знал фактического размера, я просто использовал значение между этими двумя значениями. Хотя я не менял никаких других параметров, у вас они могут отличаться. Если у вас есть бит V с другим углом, измените его в «V-Tip Angle». Вы можете изменить другие параметры, такие как «Перемещение по оси Z» или «Скорость подачи», но значения по умолчанию обычно работают нормально.

После установки предпочтительных значений нажмите «Создать объект задания ЧПУ». Вид компоновки должен измениться, чтобы отразить движения режущего инструмента:

Наконец, нажмите «Сохранить код ЧПУ», чтобы сохранить траектории на локальном диске.

Траектория вырезания кромок

Далее давайте создадим gcode, который будет обрезать края платы.

Откройте вкладку «Проект» и выберите gerber Edge Cuts. Затем откройте вкладку «Выбранное» и нажмите «Инструмент вырезания». Откроется новая вкладка с настройками. Поскольку я использовал инструмент диаметром 0,8 мм, я изменил «Диаметр инструмента» на 0,8 мм. Я также изменил «Размер зазора» на 1 мм, поэтому выступы, удерживающие печатную плату на месте, будут достаточно маленькими, чтобы их можно было отрезать ножом.

Вы должны изменить параметры в соответствии с используемыми инструментами и/или предпочтениями и нажать «Создать прямоугольную геометрию» (или «Создать геометрию произвольной формы», если у вас плата неправильной формы). В вид компоновки будет добавлена новая геометрия:

Далее откройте вкладку «Выбранное». Там всех значений по умолчанию должно быть достаточно, нажмите «Создать объект CNCJob»:

Наконец, после создания траектории резания кромки (которая добавляется к чертежу) сохраните ее, нажав кнопку «Сохранить код ЧПУ»:

Траектория сверления

Снова откройте вкладку «Проект».

Выберите файл .drl и откройте вкладку «Выбранное». На этой вкладке я изменил федерацию Z на 200, чтобы замедлить сверление, другие настройки остались по умолчанию:

Затем нажмите «Создать объект CNCJob»:

Наконец, нажмите «Сохранить код ЧПУ».

Изменение файлов .nc

Теперь у вас должно быть три файла .nc (gcode для трассировки, обрезки кромок и сверления). Дополнительно я добавил строку «G92 X0 Y0 Z0» (без кавычек) в начало каждого файла и строку «G1 X0 Y0 Z0» в конец каждого файла. G9Строка 2 сообщает станку с ЧПУ, что текущая позиция инструмента — это точка (X0, Y0, Z0), которая является нашим исходным положением. Код G1, в конце концов, просто возвращает инструмент обратно в исходное положение. Конечно, это будет зависеть от вашей настройки, и вам может не понадобиться эта модификация файла.

Гравировка, сверление и резка самодельной печатной платы

Итак, когда у вас есть все необходимые файлы gcode, следующим шагом будет резка печатной платы.

Первое, что нужно сделать, это прикрепить печатную плату к столу ЧПУ. Затем вставьте в патрон V-образную фрезу:

Несмотря на то, что существует хороший метод калибровки, позволяющий расположить фрезу ЧПУ относительно поверхности печатной платы, я просто наблюдаю за ним. Поскольку площадь поверхности платы обычно намного больше площади печатной платы, которую необходимо вырезать, достаточно разместить сверло внутри поверхности платы по осям X и Y. Что нужно точно расположить, так это кончик сверла по оси Z. Я размещаю его, едва касаясь поверхности платы:

Итак, та первая точка, где кончик сверла ЧПУ едва касается, является вашей нулевой точкой, которую следует использовать в качестве отправной точки во время всех резов. Кроме того, вы можете сделать несколько тестовых надрезов, прежде чем разрезать окончательную доску. Например, в моем случае у меня была тупая V-образная фреза, которая вместо того, чтобы гравировать плату, устроила беспорядок:

Чтобы начать первый рез, ваш ЧПУ должен выполнить первый файл gcode, сгенерированный на предыдущих шагах.

После завершения гравировки следы должны быть четко видны:

После этого вам нужно будет заменить V-образную фрезу на сверло. Обычно диаметр сверла выбирается в соответствии с компонентами, которые будут помещены в отверстия. Я использовал сверло 0,9 мм из набора сверл.

При замене биты лично я просто поднимаю патрон по оси Z, сохраняя при этом те же положения X и Y. После замены я снова опускаю сверло, пока оно едва не касается доски:

И снова это будет наша нулевая точка. Обратите внимание, что координаты X и Y такие же, как и в гравюре с битовым шагом V. Выполните следующий файл gcode:

Вы должны получить хорошо просверленные отверстия.

Последний шаг — обрезать края печатной платы. Для этого следует использовать прямую фрезу 0,8 мм. На самом деле, диаметр может быть другим, просто знайте, что чем толще сверло, тем толще разрез и больше поверхности печатной платы просто срезается. Процедура замены фрез такая же, как и раньше: смените фрезу, не перемещая ось X или Y, и опустите ось Z до касания фрезы с поверхностью доски:

Затем выполните последний gcode:

В итоге у вас должна получиться готовая плата, которую нужно только отрезать ножом:

Когда она отделена от всей платы и отшлифована, печатная плата выглядит так:

Резюме

Подводя итог, можно сказать, что изготовление собственной печатной платы с помощью ЧПУ на первый взгляд может показаться сложным, поскольку необходимо выполнить множество мелких шагов.

Но когда вы освоитесь с программным обеспечением и настройкой ЧПУ, этот метод станет одним из самых быстрых и удобных для изготовления печатной платы.

Но когда вы освоитесь с программным обеспечением и настройкой ЧПУ, этот метод станет одним из самых быстрых и удобных для изготовления печатной платы.

Подпишитесь на рассылку новостей!Дайте мне знать, если вам понравилась страница. Это поможет улучшить содержание.

Сверло для печатной платы

Загрузки: Схема

Пример кода

Исходный код на ассемблере

Файл MCRАвтор: Томас Дворжак

tdvorak@mail. win.org

win.org Описание

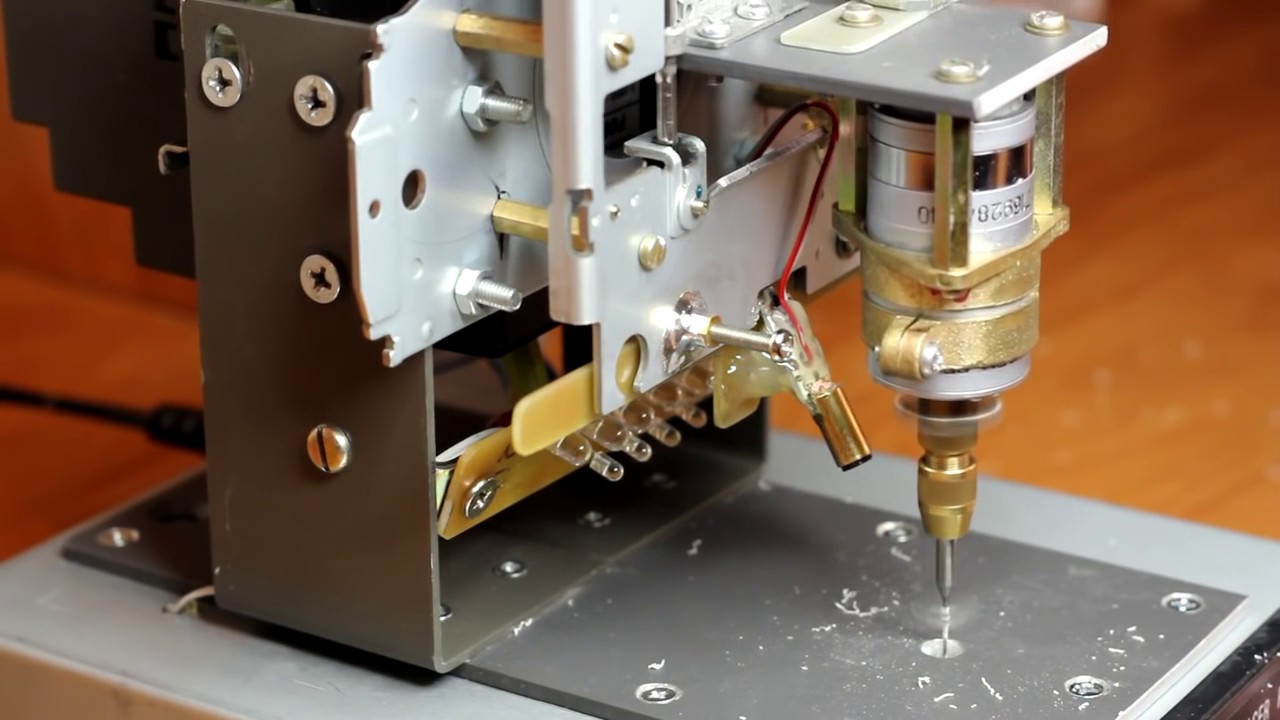

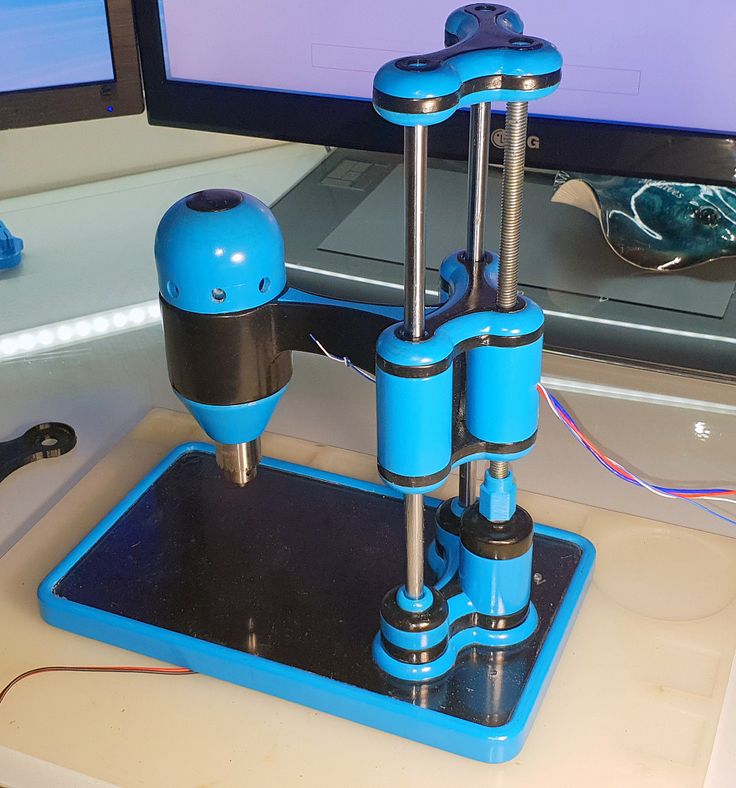

Целью этого проекта является разработка полностью автоматизированного станка для сверления заготовок печатных плат (PCB) с минимальными затратами и с минимальным объемом специальной обработки. Эта философия низкой стоимости достигается за счет адаптации существующих механических узлов из легко доступных компьютерных периферийных устройств и электронных измерительных приборов. Данные сверления передаются в PCDrill из файла сверления Excellon, созданного программой PCB CAD, работающей на персональном компьютере.

Заготовка печатной платы крепится к координатному столу X-Y, состоящему из механизма двух сканеров с разрешением 600 X 1200 dpi, способных обеспечивать разрешение в несколько тысячных долей дюйма.

Положение стола контролируется по двум осям двумя модифицированными электронными штангенциркулями, которые обеспечивают цифровой выход через двухпроводной последовательный интерфейс для схемы контроллера. Над столом установлена буровая головка, состоящая из высокоскоростного двигателя постоянного тока, который поднимается и опускается с помощью линейного шагового двигателя для выполнения операции сверления. На столе можно разместить печатные платы размером до 5” X 5” и толщиной до 0,125”. Скорость бурения обычно составляет 400 отверстий в час. Вмешательство оператора необходимо только для замены сверл.

Положение стола контролируется по двум осям двумя модифицированными электронными штангенциркулями, которые обеспечивают цифровой выход через двухпроводной последовательный интерфейс для схемы контроллера. Над столом установлена буровая головка, состоящая из высокоскоростного двигателя постоянного тока, который поднимается и опускается с помощью линейного шагового двигателя для выполнения операции сверления. На столе можно разместить печатные платы размером до 5” X 5” и толщиной до 0,125”. Скорость бурения обычно составляет 400 отверстий в час. Вмешательство оператора необходимо только для замены сверл. Контроллер разработан на базе микроконтроллера MC68HC908QY4. Это устройство подключается к персональному компьютеру через параллельный порт и получает команды для позиционирования стола и сверления отверстий. Он также координирует установление контрольной точки на столе с контрольной точкой цифровых штангенциркулей. Последовательные выходные данные измерителей преобразуются с уровня 1,5 В в уровень 5,0 В и передаются на MCU через селектор данных под управлением MCU.

MCU генерирует фазовые сигналы для трех униполярных шаговых двигателей и активирует каждый из своих битов выходного порта через управляющие транзисторы. Питание обеспечивается оригинальным блоком питания сканера с выходными напряжениями 5,0 В и 12,0 В. Делитель напряжения и транзистор генерируют 1,5-вольтовую мощность для суппортов.

MCU генерирует фазовые сигналы для трех униполярных шаговых двигателей и активирует каждый из своих битов выходного порта через управляющие транзисторы. Питание обеспечивается оригинальным блоком питания сканера с выходными напряжениями 5,0 В и 12,0 В. Делитель напряжения и транзистор генерируют 1,5-вольтовую мощность для суппортов. Текущее программное обеспечение написано для сверления отверстий. Однако с соответствующими командами и концевой фрезой, установленной в сверлильном патроне, станок можно использовать для обработки дорожек схемы, что также приводит к созданию полной системы прототипирования печатной платы.

Блок-схема

Схема

Теория

Несмотря на преобладание производителей печатных плат (PCB) с быстрым обслуживанием по умеренным ценам, сохраняется большой интерес к печатным платам, которые можно сделать своими руками.

Для разработчиков, создающих прототипы в сжатые сроки, даже задержка в несколько дней ожидания плат может быть неприемлемой. Кроме того, использование коммерческого производителя для одной небольшой платы может быть нерентабельным. Новые методы производства печатных плат, такие как процесс переноса тонера, сделали собственное производство за несколько часов практичным даже для самых мелких операций. Использование компьютера и лазерного принтера (или даже копировальной машины) устранило большую часть трудоемких художественных работ и фотографических шагов. Однако остается самый трудоемкий и утомительный этап — сверление сотен отверстий — процесс, который для большинства не поддается автоматизации. Существуют системы, которые решат эту проблему с помощью компьютерного числового управления (ЧПУ), но при стоимости в диапазоне от 10 000 до 20 000 долларов они недоступны для отдельных лиц или малого бизнеса. Иногда в публикациях для любителей появляется статья о создании собственного сверла для печатных плат, но обычно они предназначены только для автоматического позиционирования платы, оставляя оператору возможность просверлить отверстие вручную.

Для разработчиков, создающих прототипы в сжатые сроки, даже задержка в несколько дней ожидания плат может быть неприемлемой. Кроме того, использование коммерческого производителя для одной небольшой платы может быть нерентабельным. Новые методы производства печатных плат, такие как процесс переноса тонера, сделали собственное производство за несколько часов практичным даже для самых мелких операций. Использование компьютера и лазерного принтера (или даже копировальной машины) устранило большую часть трудоемких художественных работ и фотографических шагов. Однако остается самый трудоемкий и утомительный этап — сверление сотен отверстий — процесс, который для большинства не поддается автоматизации. Существуют системы, которые решат эту проблему с помощью компьютерного числового управления (ЧПУ), но при стоимости в диапазоне от 10 000 до 20 000 долларов они недоступны для отдельных лиц или малого бизнеса. Иногда в публикациях для любителей появляется статья о создании собственного сверла для печатных плат, но обычно они предназначены только для автоматического позиционирования платы, оставляя оператору возможность просверлить отверстие вручную. Кроме того, механическая конструкция сложнее, чем электронная, что обескураживает тех, у кого нет доступа к станкам, способным обеспечить необходимую точность.

Кроме того, механическая конструкция сложнее, чем электронная, что обескураживает тех, у кого нет доступа к станкам, способным обеспечить необходимую точность. Точное механическое позиционирование является общим требованием для принтеров и сканеров, которые имеют шаговые двигатели, редуктор, приводные ремни и шкивы с разрешением до нескольких тысячных долей дюйма. Подаваемая механическая мощность имеет тот же порядок, что и дрель для ПК. Подъем и опускание бурильной головки осуществляется линейным движением, которое обеспечивает линейный шаговый двигатель. В этом проекте механизмы позиционирования двух сканеров с разрешением 600 x 1200 точек на дюйм использовались для создания стола XY, способного работать с печатной платой размером 5 x 5 дюймов. Два сканера были необходимы, так как только одна ось сканера сканируется механически, а другая сканируется оптически. Шаговые двигатели представляют собой униполярные устройства, работающие от 12 вольт, что обеспечивает очень простой интерфейс.

Еще более удобным является блок питания, который может обеспечить всю необходимую мощность без каких-либо модификаций. Airpax K9Линейный шаговый двигатель 2211 и двигатель постоянного тока с высокой частотой вращения 12 В удовлетворяют требованиям буровой головки.

Еще более удобным является блок питания, который может обеспечить всю необходимую мощность без каких-либо модификаций. Airpax K9Линейный шаговый двигатель 2211 и двигатель постоянного тока с высокой частотой вращения 12 В удовлетворяют требованиям буровой головки. Казалось бы, при наличии соответствующего микроконтроллера (MCU), вспомогательной схемы и программного обеспечения все требования выполняются. К сожалению, при реализации этого метода возникает проблема. Из-за неизбежного увеличения производственных допусков при сборке двигателей, шестерен, шкивов, ремней, подшипников и т. д. возникающие ошибки снижают точность. Сканеры могут допустить это, поскольку они механически сканируют только в одном направлении и оси, что минимизирует проблему. Но сверлильный стол ПК должен двигаться в обоих направлениях и по двум осям. Улучшение может быть достигнуто путем программирования MCU для подхода к каждой позиции бурения с одного и того же направления, но может возникнуть более серьезная ситуация, которая сделает всю концепцию неработоспособной.

Это досадная тенденция шагового двигателя останавливаться по разным причинам, в результате чего его положение оказывается не там, где он должен быть. Следовательно, последующие позиции находятся в неизвестном смещении, что губительно для просверливаемой доски. Эти проблемы, очевидно, являются неизбежным результатом работы сервосистемы с открытым контуром. Решение так же очевидно: закрыть цикл. Если для фактического измерения положения стола предусмотрен датчик, MCU может приспособиться к любому несоответствующему положению независимо от причины. Какой датчик доступен, который может измерять расстояния до шести дюймов с точностью до тысячной доли дюйма по цене, которая соответствует философии минимальной стоимости? До недавнего времени не было реального ответа на этот вопрос. К счастью, такое же снижение затрат за счет экономии на масштабе в компьютерной индустрии, которая предоставила аппаратное обеспечение для позиционирующего стола, также обеспечит датчик для измерения положения стола с помощью станкостроения: электронный цифровой штангенциркуль.

Это досадная тенденция шагового двигателя останавливаться по разным причинам, в результате чего его положение оказывается не там, где он должен быть. Следовательно, последующие позиции находятся в неизвестном смещении, что губительно для просверливаемой доски. Эти проблемы, очевидно, являются неизбежным результатом работы сервосистемы с открытым контуром. Решение так же очевидно: закрыть цикл. Если для фактического измерения положения стола предусмотрен датчик, MCU может приспособиться к любому несоответствующему положению независимо от причины. Какой датчик доступен, который может измерять расстояния до шести дюймов с точностью до тысячной доли дюйма по цене, которая соответствует философии минимальной стоимости? До недавнего времени не было реального ответа на этот вопрос. К счастью, такое же снижение затрат за счет экономии на масштабе в компьютерной индустрии, которая предоставила аппаратное обеспечение для позиционирующего стола, также обеспечит датчик для измерения положения стола с помощью станкостроения: электронный цифровой штангенциркуль. Когда-то дорогой инструмент, теперь он доступен из многих источников в диапазоне от четырех до двенадцати дюймов с точностью 0,001 дюйма. 6-дюймовые модели отвечают требованиям как по дальности, так и по экономичности. Лучше всего то, что они имеют прямой последовательный вывод, с которым MCU может легко справиться.

Когда-то дорогой инструмент, теперь он доступен из многих источников в диапазоне от четырех до двенадцати дюймов с точностью 0,001 дюйма. 6-дюймовые модели отвечают требованиям как по дальности, так и по экономичности. Лучше всего то, что они имеют прямой последовательный вывод, с которым MCU может легко справиться. Теперь, когда мы разобрались с механическими соображениями, какие средства управления потребуются? Требуются следующие операции:

— Связь с ПК через его параллельный порт для получения данных из файла сверловки.

— Переместите стол в опорную точку и согласуйте это положение с привязкой штангенциркуля.

— Обработайте данные и сгенерируйте сигналы управления двигателем, достаточные для перемещения стола в нужное положение.

— Считайте выходные данные цифровых измерителей, чтобы убедиться, что положение находится в пределах допуска ожидаемого положения, и при необходимости скорректируйте его.

— Включите двигатель шпинделя сверлильной головки и дайте ему набрать скорость.

— Опустите буровую головку на нужную глубину и верните ее в исходное положение.

— Выключите двигатель шпинделя.

— Перемещайтесь к следующей позиции, пока не будут просверлены все отверстия, и верните стол в исходное положение.Сердцем контроллера является MCU, MC68HC908QY4. Несмотря на наличие всего 16 контактов, 14 из них доступны для ввода/вывода. Этого более чем достаточно для работы.

См. прилагаемую схему и блок-схему для работы цепи. Биты порта MCU PA2 и PB7 управляют интерфейсом с ПК через P1, который подключается к параллельному порту ПК. PB7 — это порт ввода/вывода для получения данных с ПК. MCU опрашивает часы данных на PA2 до тех пор, пока не будет обнаружен высокий логический уровень. Каждый последующий отрицательный фронт синхронизирует шестибайтовую запись данных, полученную на PB7. Данные хранятся в переменных до тех пор, пока с ними не нужно действовать. Если полученные данные требуют ответа, он передается на ПК в конце полученной записи.

Усилитель U3 преобразует сигналы 1,5-вольтового цифрового штангенциркуля в 5-вольтовые. PA5 и PB2 являются битами выбора измерителя, которые определяют, связаны ли данные и часы измерителя по оси X или оси Y через селектор данных U1 с битом данных PB1 и битом синхронизации PB0. Измерители передают данные о местоположении с интервалом примерно в 250 мс. Когда MCU требует обновления позиции, он ожидает данных асинхронного каверномера и считывает первые три байта, текущую позицию, смещенную на фиксированное значение. Хотя передается шесть байтов, остальные байты не используются. Управление шаговыми двигателями осуществляется от PA0, PA1, PA3 и PA4, которые подключаются к фазовым входам P1-P4 каждого из трех двигателей через драйверы U4 и U5. Общая обмотка каждого двигателя питается от транзисторов Q2, Q3 и Q4, которые открываются резисторами RB4, RB5 и RB6. RB3 включает транзисторы Q6 и Q7, которые питают двигатель шпинделя. Устройству требуется 5,0 В и 12,0 В, которые подаются от оригинального блока питания сканера, который остается на месте в основании X-Axis.

Усилитель U3 преобразует сигналы 1,5-вольтового цифрового штангенциркуля в 5-вольтовые. PA5 и PB2 являются битами выбора измерителя, которые определяют, связаны ли данные и часы измерителя по оси X или оси Y через селектор данных U1 с битом данных PB1 и битом синхронизации PB0. Измерители передают данные о местоположении с интервалом примерно в 250 мс. Когда MCU требует обновления позиции, он ожидает данных асинхронного каверномера и считывает первые три байта, текущую позицию, смещенную на фиксированное значение. Хотя передается шесть байтов, остальные байты не используются. Управление шаговыми двигателями осуществляется от PA0, PA1, PA3 и PA4, которые подключаются к фазовым входам P1-P4 каждого из трех двигателей через драйверы U4 и U5. Общая обмотка каждого двигателя питается от транзисторов Q2, Q3 и Q4, которые открываются резисторами RB4, RB5 и RB6. RB3 включает транзисторы Q6 и Q7, которые питают двигатель шпинделя. Устройству требуется 5,0 В и 12,0 В, которые подаются от оригинального блока питания сканера, который остается на месте в основании X-Axis.

После того, как ПК начнет посылать команды сверления, единственное необходимое действие оператора — время от времени изменять размер бурового долота. Хотя текущее программное обеспечение ограничено сверлением отверстий, машина может быть расширена за счет обработки дорожек схемы. Никакого дополнительного оборудования не потребуется, кроме установки соответствующей концевой фрезы в сверлильный патрон. Дополнительное программное обеспечение будет в основном на ПК с небольшими дополнениями к программе MCU.

Точный измеритель LC Создайте свой собственный точный измеритель LC (измеритель емкости и индуктивности) и начните создавать собственные катушки и катушки индуктивности.

Этот LC-метр позволяет измерять невероятно малые индуктивности, что делает его идеальным инструментом для изготовления всех типов ВЧ-катушек и катушек индуктивности. LC Meter может измерять индуктивность от 10 нГн до 1000 нГн, 1 мкГн — 1000 мкГн, 1 мГн — 100 мГн и емкости от 0,1 пФ до 900 нФ. Схема включает автоматический выбор диапазона, а также переключатель сброса и обеспечивает очень точные и стабильные показания.

Этот LC-метр позволяет измерять невероятно малые индуктивности, что делает его идеальным инструментом для изготовления всех типов ВЧ-катушек и катушек индуктивности. LC Meter может измерять индуктивность от 10 нГн до 1000 нГн, 1 мкГн — 1000 мкГн, 1 мГн — 100 мГн и емкости от 0,1 пФ до 900 нФ. Схема включает автоматический выбор диапазона, а также переключатель сброса и обеспечивает очень точные и стабильные показания. Вольт-амперметр PIC Вольт-амперметр измеряет напряжение 0–70 В или 0–500 В с разрешением 100 мВ и потребляемый ток 0–10 А или более с разрешением 10 мА. Счетчик является идеальным дополнением к любому источнику питания, зарядным устройствам и другим электронным устройствам, где необходимо контролировать напряжение и ток. В измерителе используется микроконтроллер PIC16F876A с жидкокристаллическим дисплеем 16×2 с подсветкой.

Частотомер/счетчик 60 МГц Частотомер/счетчик измеряет частоту от 10 Гц до 60 МГц с разрешением 10 Гц.

Это очень полезное стендовое испытательное оборудование для тестирования и определения частоты различных устройств с неизвестной частотой, таких как генераторы, радиоприемники, передатчики, функциональные генераторы, кристаллы и т. д.

Это очень полезное стендовое испытательное оборудование для тестирования и определения частоты различных устройств с неизвестной частотой, таких как генераторы, радиоприемники, передатчики, функциональные генераторы, кристаллы и т. д. Генератор функций XR2206, 1 Гц — 2 МГц Генератор функций XR2206, 1 Гц — 2 МГц, создает высококачественные синусоидальные, прямоугольные и треугольные сигналы высокой стабильности и точности. Выходные сигналы могут быть модулированы как по амплитуде, так и по частоте. Выход 1 Гц — 2 МГц Функциональный генератор XR2206 может быть подключен непосредственно к счетчику 60 МГц для установки точной выходной частоты.

BA1404 Стерео FM-передатчик HI-FI Будьте в эфире со своей собственной радиостанцией! BA1404 HI-FI стереофонический FM-передатчик передает высококачественный стереосигнал в FM-диапазоне 88–108 МГц.

Его можно подключить к любому источнику стереозвука, такому как iPod, компьютер, ноутбук, CD-плеер, Walkman, телевизор, спутниковый ресивер, кассетная дека или другая стереосистема для передачи стереозвука с превосходной четкостью по всему дому, офису, двору или лагерная площадка.

Его можно подключить к любому источнику стереозвука, такому как iPod, компьютер, ноутбук, CD-плеер, Walkman, телевизор, спутниковый ресивер, кассетная дека или другая стереосистема для передачи стереозвука с превосходной четкостью по всему дому, офису, двору или лагерная площадка. Плата ввода-вывода USB Плата ввода-вывода USB представляет собой миниатюрную впечатляющую плату для разработки / замену параллельного порта с микроконтроллером PIC18F2455/PIC18F2550. USB IO Board совместима с компьютерами Windows/Mac OSX/Linux. При подключении к плате ввода-вывода Windows будет отображаться как COM-порт RS232. Вы можете управлять 16 отдельными контактами ввода-вывода микроконтроллера, отправляя простые последовательные команды. Плата USB IO питается от порта USB и может обеспечить до 500 мА для электронных проектов. USB IO Board совместима с макетом.

Комплект для измерения ESR / емкости / индуктивности / транзистора Комплект для измерения ESR — это удивительный мультиметр, который измеряет значения ESR, емкость (100 пФ — 20 000 мкФ), индуктивность, сопротивление (0,1 Ом — 20 МОм), тестирует множество различных типов транзисторов, таких как NPN, PNP, FET, MOSFET, тиристоры, SCR, симисторы и многие типы диодов.

Он также анализирует характеристики транзистора, такие как напряжение и коэффициент усиления. Это незаменимый инструмент для устранения неполадок и ремонта электронного оборудования путем определения работоспособности и исправности электролитических конденсаторов. В отличие от других измерителей ESR, которые измеряют только значение ESR, этот измеряет значение ESR конденсатора, а также его емкость одновременно.

Он также анализирует характеристики транзистора, такие как напряжение и коэффициент усиления. Это незаменимый инструмент для устранения неполадок и ремонта электронного оборудования путем определения работоспособности и исправности электролитических конденсаторов. В отличие от других измерителей ESR, которые измеряют только значение ESR, этот измеряет значение ESR конденсатора, а также его емкость одновременно. Комплект усилителя для наушников Audiophile Комплект усилителя для наушников Audiophile включает высококачественные аудиокомпоненты, такие как операционный усилитель Burr Brown OPA2134, потенциометр регулировки громкости ALPS, шинный разветвитель Ti TLE2426, фильтрующие конденсаторы Panasonic FM со сверхнизким ESR 220 мкФ/25 В, Высококачественные входные и развязывающие конденсаторы WIMA и резисторы Vishay Dale. 8-DIP обработанный разъем IC позволяет заменять OPA2134 многими другими микросхемами с двумя операционными усилителями, такими как OPA2132, OPA2227, OPA2228, двойной OPA132, OPA627 и т.

д. Усилитель для наушников достаточно мал, чтобы поместиться в жестяную коробку Altoids, а благодаря низкому энергопотреблению может питаться от одного 9батарея В.

д. Усилитель для наушников достаточно мал, чтобы поместиться в жестяную коробку Altoids, а благодаря низкому энергопотреблению может питаться от одного 9батарея В.

Комплект Arduino Prototype Arduino Prototype — впечатляющая плата для разработки, полностью совместимая с Arduino Pro. Он совместим с макетной платой, поэтому его можно подключить к макетной плате для быстрого прототипирования, а контакты питания VCC и GND доступны на обеих сторонах печатной платы. Он небольшой, энергоэффективный, но при этом настраиваемый благодаря встроенной перфорированной плате 2 x 7, которую можно использовать для подключения различных датчиков и разъемов. Arduino Prototype использует все стандартные сквозные компоненты для простоты конструкции, два из которых скрыты под разъемом IC.

Плата оснащена 28-контактным разъемом DIP IC, заменяемым пользователем микроконтроллером ATmega328, прошитым загрузчиком Arduino, кварцевым резонатором 16 МГц и переключателем сброса. Он имеет 14 цифровых входов/выходов (0-13), 6 из которых могут использоваться как выходы ШИМ и 6 аналоговых входов (A0-A5). Скетчи Arduino загружаются через любой адаптер USB-Serial, подключенный к разъему 6-PIN ICSP female. Плата питается напряжением 2-5 В и может питаться от батареи, такой как литий-ионный элемент, два элемента AA, внешний источник питания или адаптер питания USB.

Плата оснащена 28-контактным разъемом DIP IC, заменяемым пользователем микроконтроллером ATmega328, прошитым загрузчиком Arduino, кварцевым резонатором 16 МГц и переключателем сброса. Он имеет 14 цифровых входов/выходов (0-13), 6 из которых могут использоваться как выходы ШИМ и 6 аналоговых входов (A0-A5). Скетчи Arduino загружаются через любой адаптер USB-Serial, подключенный к разъему 6-PIN ICSP female. Плата питается напряжением 2-5 В и может питаться от батареи, такой как литий-ионный элемент, два элемента AA, внешний источник питания или адаптер питания USB. 200-метровый 4-канальный беспроводной радиочастотный пульт дистанционного управления 433 МГц Возможность беспроводного управления различными приборами внутри и снаружи дома — это огромное удобство, которое может сделать вашу жизнь намного проще и веселее. Радиочастотный пульт дистанционного управления обеспечивает большой радиус действия до 200 м / 650 футов и может найти множество применений для управления различными устройствами, и он работает даже через стены.

.

.