Что такое сварочный робот. Из каких компонентов состоит роботизированный сварочный комплекс. Какие виды сварочных роботов существуют. Преимущества и недостатки роботизированной сварки. Как выбрать и настроить сварочного робота. Популярные производители.

Что такое сварочный робот и для чего он нужен

Сварочный робот — это автоматизированная система для выполнения сварочных работ. Он представляет собой программируемый манипулятор со сварочной головкой, который может выполнять сварку различных конструкций без участия человека.

Основные задачи сварочного робота:

- Автоматизация однотипных сварочных операций

- Повышение качества и точности сварки

- Увеличение производительности сварочных работ

- Снижение влияния человеческого фактора

- Возможность работы в опасных условиях

Сварочные роботы широко применяются в автомобилестроении, судостроении, аэрокосмической отрасли и других сферах массового производства, где требуется выполнять большие объемы однотипных сварочных работ с высокой точностью.

Из чего состоит роботизированный сварочный комплекс

Типовой роботизированный сварочный комплекс включает следующие основные компоненты:

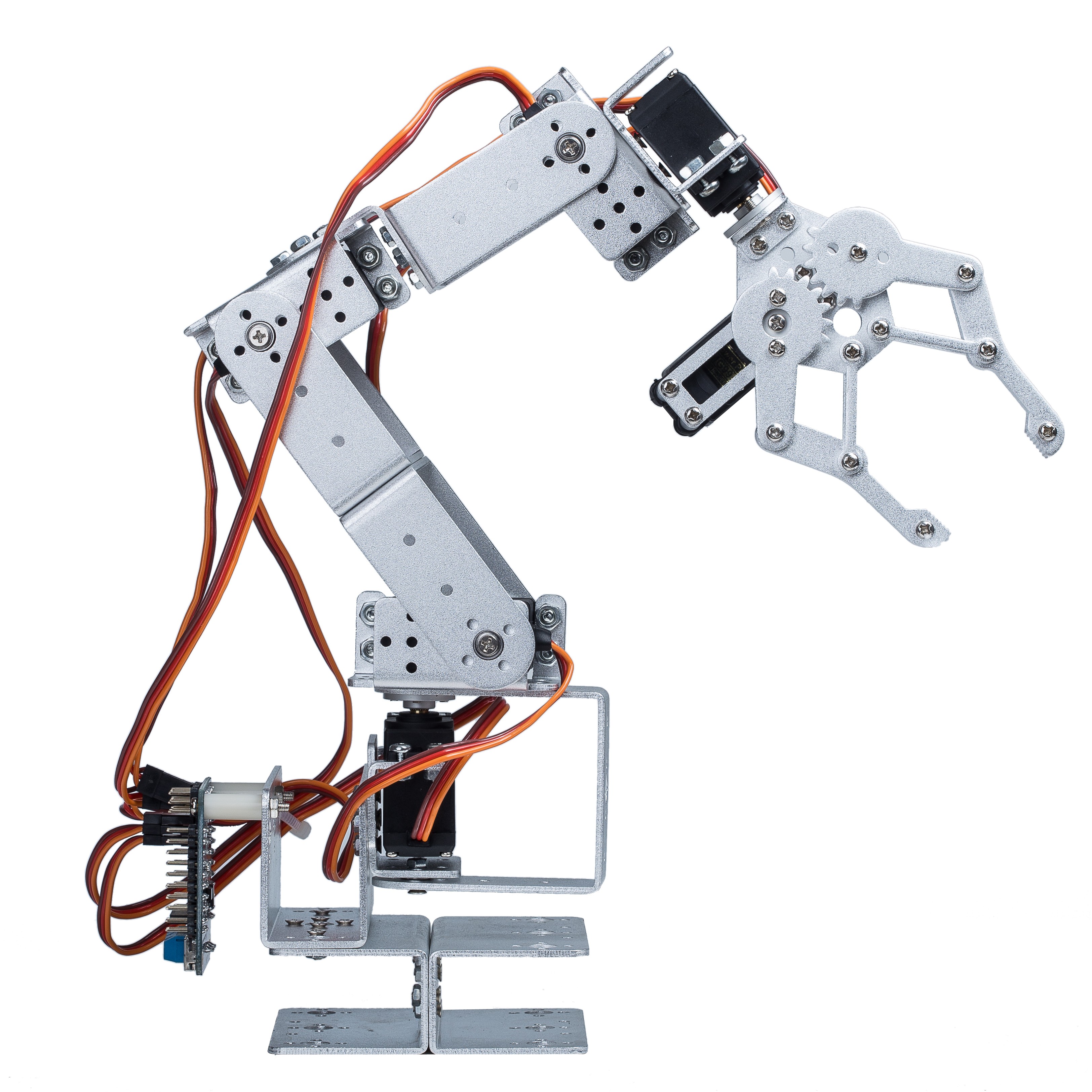

- Манипулятор (рука робота) — механическая часть, выполняющая перемещения

- Контроллер — система управления роботом

- Сварочное оборудование (горелка, источник питания и т.д.)

- Система позиционирования деталей

- Система безопасности

- Программное обеспечение

Манипулятор обеспечивает необходимые движения сварочной горелки. Контроллер управляет всеми системами робота. Сварочное оборудование выполняет непосредственно процесс сварки. Система позиционирования фиксирует свариваемые детали. Система безопасности защищает персонал. Программное обеспечение позволяет задавать траекторию движения и параметры сварки.

Виды сварочных роботов

Существуют следующие основные виды сварочных роботов:

По типу сварки:

- Для дуговой сварки

- Для контактной точечной сварки

- Для лазерной сварки

- Для плазменной сварки

По количеству осей:

- 4-осевые

- 6-осевые

- 7-осевые и более

По грузоподъемности:

- Малой грузоподъемности (до 10 кг)

- Средней грузоподъемности (10-50 кг)

- Большой грузоподъемности (свыше 50 кг)

Выбор конкретного типа робота зависит от решаемых задач, свариваемых материалов, требуемой точности и других факторов.

Преимущества роботизированной сварки

Основные преимущества использования сварочных роботов:

- Высокая производительность и скорость работы

- Стабильно высокое качество сварных соединений

- Возможность работы 24/7 без перерывов

- Точное повторение запрограммированных движений

- Экономия сварочных материалов

- Возможность работы в опасных условиях

- Снижение брака

- Высвобождение человеческих ресурсов

Роботизация позволяет существенно повысить эффективность сварочного производства за счет автоматизации рутинных операций.

Недостатки роботизированной сварки

Среди недостатков сварочных роботов можно отметить:

- Высокая стоимость оборудования

- Сложность программирования и настройки

- Ограниченная гибкость при смене задач

- Необходимость точного позиционирования деталей

- Затраты на обучение персонала

Однако при правильном внедрении преимущества роботизации перевешивают недостатки, особенно в условиях массового производства.

Как выбрать сварочного робота

При выборе сварочного робота следует учитывать следующие факторы:

- Тип и объемы выполняемых сварочных работ

- Требуемую грузоподъемность и радиус действия

- Необходимую точность позиционирования

- Совместимость с имеющимся оборудованием

- Возможности программирования и интеграции

- Сервисную поддержку производителя

- Стоимость владения и окупаемость

Рекомендуется предварительно протестировать робота на реальных задачах предприятия. Важно также учесть перспективы расширения производства.

Настройка и программирование сварочного робота

Процесс настройки сварочного робота включает следующие этапы:

- Механическая установка и подключение

- Калибровка осей и инструмента

- Настройка параметров сварки

- Программирование траектории движения

- Тестирование и отладка программы

- Оптимизация режимов работы

Программирование обычно выполняется методом обучения — оператор вручную проводит робота по требуемой траектории, а система запоминает движения. Затем программа корректируется и оптимизируется.

Важно уделить внимание точной настройке координат инструмента и базовых точек. От этого зависит корректность позиционирования сварочной горелки.

Популярные производители сварочных роботов

Ведущими мировыми производителями сварочных роботов являются:

- KUKA (Германия)

- FANUC (Япония)

- ABB (Швейцария)

- Yaskawa Motoman (Япония)

- Kawasaki Robotics (Япония)

- NACHI (Япония)

Из российских компаний можно отметить:

- АРКОДИМ

- Эйдос-Робототехника

- Битроботикс

При выборе производителя важно учитывать наличие сервисной поддержки в вашем регионе.

Перспективы развития сварочных роботов

Основные тенденции в развитии сварочных роботов:

- Повышение точности и скорости работы

- Расширение функциональных возможностей

- Упрощение программирования и управления

- Интеграция систем машинного зрения

- Применение искусственного интеллекта

- Развитие коллаборативных роботов для совместной работы с человеком

Роботизация сварочных процессов будет расширяться по мере развития технологий и снижения стоимости роботов. Это позволит повысить эффективность и качество сварочных работ в различных отраслях промышленности.

Промышленный сварочный робот. Из чего состоит, Принцип работы, система управления.

Промышленным сварочным роботом называют автоматический манипулятор с программным управлением, который может быстро переналаживаться для выполнения различных операций, выполняемых обычно вручную. Основное отличие такого типа автоматической машины от других автоматов — это применение принципов ручного труда и универсальности. Робот позволяет освободить человека от монотонного, тяжелого, утомительного, вредного и опасного труда. Его отличают быстродействие, точность позиционирования, возможность перемещения больших масс.

Промышленный сварочный робот

Например, сварочный робот для дуговой сварки в защитном газе имеет сварочную горелку, механизм подачи проволоки, кассету, газовую аппаратуру, источник питания сварочного тока. В этом случае в качестве рабочего инструмента робота используется сварочная горелка (при дуговой сварке) или сварочные клещи (при контактной точечной сварке).

Например, сварочный робот для дуговой сварки в защитном газе имеет сварочную горелку, механизм подачи проволоки, кассету, газовую аппаратуру, источник питания сварочного тока. В этом случае в качестве рабочего инструмента робота используется сварочная горелка (при дуговой сварке) или сварочные клещи (при контактной точечной сварке).

Сварочные роботы имеют от трех до семи управляемых движений (степеней подвижности). Большинство из них имеет пять движений: три движения руки и два движения кисти. Комбинирование движений, набор которых может быть различным (вращательных, угловых, продольных, поперечных), позволяет установить сварочный инструмент в любую точку пространства в пределах действия робота. Движения робота осуществляются с помощью независимо перемещающихся механизмов — исполнительных органов, каждый из которых снабжен собственным приводом: электромеханическим или электрогидравлическим.

Система управления сварочным роботом является его и мозгом. Она содержит запоминающее устройство, в котором хранится вся программа перемещений робота и параметров режима сварки. В соответствии с этой программой из системы управления поступают командные сигналы на исполнительные органы робота, включая органы сварочного оборудования. Запись программы может производиться по методу обучения с предварительным прохождением с участием оператора всей траектории сварочного инструмента вручную. В роботах, предназначенных для дуговой сварки, дополнительно программируют скорость сварки, а при сварке швами конечной длины — команды о начале и окончании сварки.

В соответствии с этой программой из системы управления поступают командные сигналы на исполнительные органы робота, включая органы сварочного оборудования. Запись программы может производиться по методу обучения с предварительным прохождением с участием оператора всей траектории сварочного инструмента вручную. В роботах, предназначенных для дуговой сварки, дополнительно программируют скорость сварки, а при сварке швами конечной длины — команды о начале и окончании сварки.

Существенным недостатком сварочных роботов первого поколения — а именно к ним относятся роботы, работающие по жесткой, заранее заданной программе, — является требование высокой точности сборки свариваемых деталей и их расположения в рабочем пространстве. В последнее время созданы и уже находят применение в промышленности роботы второго поколения, которые имеют более совершенные системы управления, способные производить выбор определенной программы, корректировать перемещение сварочного инструмента, изменять режим сварки и т. д. Такие самонастраивающиеся сварочные роботы оборудованы датчиками, обеспечивающими, например, автоматический обход встречающихся на пути элементов сборочно-сварочных приспособлений. Наряду с совершенствованием обычных промышленных роботов создаются роботы, действующие в экстремальных условиях: в агрессивных средах, в космосе, при действии радиации.

д. Такие самонастраивающиеся сварочные роботы оборудованы датчиками, обеспечивающими, например, автоматический обход встречающихся на пути элементов сборочно-сварочных приспособлений. Наряду с совершенствованием обычных промышленных роботов создаются роботы, действующие в экстремальных условиях: в агрессивных средах, в космосе, при действии радиации.

Похожие статьи

Каталог промышленных роботов

см. также Коллаборативные роботы

Российские роботы

ARKODIM, «Торговый дом «Аркодим», Татарстан

Промышленные линейные роботы-манипуляторы ARKODIM

GRINIK, GRINIK Robotics (ООО «АвангардПЛАСТ»), Новосибирск

Разработка, собственное производство и продажа промышленных роботов GRINIK

PSX, SMITEK (ООО Смайтек), Россия

Портальный робот обеспечивающий высокоточное позиционирование технологического средства (сварочного аппарата, гидроабразивной резки, лазерного датчика) по 5 координатам в пространстве.

«Эйдос-Медицина» в 2018 году ведет разработку промышленного шестиосевого робота. / 2018.05.04 business-gazeta.ru

Зарубежные роботы

Arcsystem, Yaskawa, Япония

Сварочный комплекс. Один или два манипулятора и ограждение. Комплекс может выпускаться в одной из 600 комбинаций рабочих инструментов, треков для перемещения и основаниями.

Baxter, Rethink Robotics, США

промышленный робот, 2 руки. Разработан в 2012 году. К середине 2015 года продано менее 1000 роботов. В качестве недостатка отмечается низкая скорость работы робота.

BRAVO, TAL, Индия

первый промышленный робот (5-осевой) разработанный и собираемый в Индии.

2017.04.30 Первый промышленный робот Made in India.

Comau Smart SiX 6-1.4

CR-35iA, Fanuc, Япония

Коллаборативный промышленный манипулятор с уникальной для таких систем грузоподъемностью до 35 кг.

FoxBot, Foxconn, Тайвань

2016. 10 На предприятиях Foxconn Group установлено уже 40 тысяч роботов FoxBot. Ежегодно выпускается около 10 000 роботов. Большую часть компонентов для них (кроме приводов и редукторов), Foxconn выпускает самостоятельно, включая контроллеры и ПО.

10 На предприятиях Foxconn Group установлено уже 40 тысяч роботов FoxBot. Ежегодно выпускается около 10 000 роботов. Большую часть компонентов для них (кроме приводов и редукторов), Foxconn выпускает самостоятельно, включая контроллеры и ПО.

В 2015.04 Foxconn поставила три первых робота в лапшичные Dazzing Noodles в Китае, где они выполняют функции приготовления пищи, включая извлечение готовой лапши из горячей воды. 2015.05.05 Роботы Foxconn начали готовить лапшу.

Franka, Franka Emika, Германия

Манипулятор коллаборативного типа, разработанный стартапом. Предназначен для позиционирования инструментов, может выполнять сверлильные и сборочные операции. Использует тензодатчики и системы управления крутящим моментом. Поставки намечены на 2017 год. Программирование модульного типа или путем задания траектории движением манипулятора. Успешные операции можно сохранять в облаке. 7 степеней свободы. Точность до 0.1 мм. Длина — до 80 см с объектом до 3 кг. Ориентировочная стоимость $10 тыс.

2017.01.13 Franka Emika — бюджетный «умный» коллаборативный робот.

Hyundai YS100, Hyundai, Южная Корея

IRB 1100, ABB Robotics, Европа

6-осевой промышленный робот с грузоподъемностью 4 кг (радиусы действия 475 мм и 580 мм). Анонсирован в октябре 2018 года, доступность для заказов — с декабря 2018 года. В декабре 2019 показан с новым контроллером OmniCore C90XT для жестких условий эксплуатации.

2019.12.21 ABB запустил IRB 1100 с новым контроллером OmniCore C90XT для жестких условий эксплуатации — видео.

2018.10.12 ABB представляет IRB 1100 — своего самого компактного и легкого 6-осевого робота.

IRB 6640-2352.55, ABB Robotics, Европа

Используется, например, в составе роботизированной моечной машины FlexWasher, включающая камеру предварительной промывки, основную камеру с роботом IRB 6640-2352.55, сушильную камеру, станцию очистки и фильтрации воды.

2015.08.18 ABB оснастила моечными машинами FlexWasher завод Ford Sollers в Елабуге

KUKA KR 5 arc

промышленный робот для работы с легкими грузами

KR 5-2 arc HW, KUKA

промышленный робот для работы с легкими грузами

KR 6-2, KUKA

промышленный робот для работы с легкими грузами

КК 16-2, KUKA

промышленный робот для работы с легкими грузами

KR 16-2 CR, KUKA

промышленный робот для работы с легкими грузами

KR 16-2 F, KUKA

промышленный робот для работы с легкими грузами

KR 16-2 KS-F, KUKA

промышленный робот для работы с легкими грузами

KR 16-3 S, KUKA

промышленный робот для работы с легкими грузами

KR 16 arc HW, KUKA

промышленный робот для работы с легкими грузами

KR 16 L6-2, KUKA

промышленный робот для работы с легкими грузами

KR 16 L6-2 KS, KUKA

промышленный робот

KR 30-3, KUKA

для работы с грузами до 30 кг, максимальная длина — 2033 мм

KR 30-3 CR, KUKA

промышленный робот

KR 30-3 F, KUKA

промышленный робот

KR 30-4 KS, KUKA

промышленный робот

KR-30-4 KS-F, KUKA

промышленный робот

KR-30 HA, KUKA

промышленный робот повышенной точности

KR 30 L16-2, KUKA

промышленный робот

KR 40 PA, KUKA

промышленный робот

KR 60-3, KUKA

промышленный робот

KR 60-3 F, KUKA

промышленный робот

KR 60-4 KS, KUKA

промышленный робот

KR 60-4 KS-F, KUKA

промышленный робот

KR 60 L16-2 KS, KUKA

промышленный робот

KR 60 HA, KUKA

промышленный робот

LaserSnake2, OC Robotics, Объединенное Королевство

Роботизированный манипулятор с точным позиционированием по всем степеням свободы, оснащенный мощным лазерным резаком с оптической фокусировкой для резки любого материала. Управляется дистанционно. Проект разрабатывался с 2013 года, испытан в 2016 году.

Управляется дистанционно. Проект разрабатывался с 2013 года, испытан в 2016 году.

LBR iiwa 7 R800, KUKA Robotics, Германия

Коллаборативный робот с сенсорной системой распознавания

2015.05 Робот помощник археолога был представлен на международной выставке в мае 2015 года. Выполненый на основе промышленного робота — манипулятора KUKA LBR iiwa, помощник археолога способен снимать грунт и проводить очистку окаменелостей, склейку деталей, выемку фрагментов. Среди достоинств робота — способность неутомимо совершать мельчайшие движения кистями и скребками в круглосуточном режиме. Робот также умеет фотографировать все участки фрагмента в HD-формате, фиксировать изменения, проводить радиоуглеродный анализ. 2015.08.07 Роботы-археологи: железная рука помощи

LBR iiwa 14 R820, KUKA Robotics, Германия

Коллаборативный робот с сенсорной системой распознавания

LR Mate-200, Fanuc, Япония

72 см. Для работы с грузами до 1 кг.

LS3-B, Epson, Япония

SCARA робот, нагрузка до 3 кг. Анонс в апреле 2019.

LS6-B, Epson, Япония

SCARA робот, нагрузка до 6 кг. Анонс в апреле 2019.

LS10-B, Epson, Япония

SCARA робот, нагрузка до 10 кг. Анонс в апреле 2019.

LS20-B, Epson, Япония

SCARA робот, нагрузка до 20 кг. Анонс в апреле 2019.

M-710, Fanuc, Япония

Серия легковесных роботов для работы с грузами от 20 до 70 кг. Компактное запястье, жесткая конструкция руки, узкая база и зона досягаемости до 3.1 м. Высокие угловые скорости, хорошие инерционные показатели.

M-2000iA/1700L, Fanuc, Япония

2015.06.11 FANUC, японский производитель роботов и систем автоматизации, заявила о создании самого мощного в мире промышленного робота, способном поднимать 1.7 тонн. Максимальный вынос руки составляет 4.7 метров. Робот обладает 6-ю осями свободы, сильными «запястьями», обеспечивающими надежное функционирование и высокую точность движений. Робота представят в октябре 2015 года на выставке EMO в Милане. Видео по ссылке.

Робота представят в октябре 2015 года на выставке EMO в Милане. Видео по ссылке.

Motoman MH-24, Yaskawa Electric, Япония

2015.06.03 Промышленный робот Motoman MH-24 демонстрирует владение катаной. Видео на Youtube.

MXE350L, Kawasaki

Промышленный робот, рассчитанный на высокие нагрузки.

NextAge, Kawada Industries, Inc.

Кооперативный робот с двумя манипуляторами, коммерчески доступен с 2009 года. Официальный сайт: global.kawada.jp

2015.07.07 Использование кооперативных роботов набирает обороты в Японии.

Roberta, ABB Robotics, Европа

Перспективная коллаборативная система.

Sawyer, Rethink Robotics, США

Коллаборативный промышленный робот. Развитие идей Baxter, но может работать быстрее и точнее. В коммерческой доступности с 2015.09

Sensabot, NREC, США

Телеуправляемая роботизированная платформа для наблюдения за промышленными объектами, особенно во взрывоопасных или агрессивных средах.

uArm Swift, UFACTORY

Настольный робоманипулятор с 4DOF, полезной нагрузкой до 0.5 кг. Встроенный порт, пакет управления по блочной схеме, работает автономно без подключения к ПК или с ПК. Повторяемость до 5 мм.

2017.02.11 uArm Swift и uArm Swift Pro — настольные мини-манипуляторы для «домашнего» применения

uArm Swift Pro, UFACTORY

Настольный робоманипулятор с 4DOF, полезной нагрузкой до 0.5 кг. Встроенный порт, пакет управления по блочной схеме, работает автономно без подключения к ПК или с ПК. Повторяемость до 0.2 мм.

2017.02.11 uArm Swift и uArm Swift Pro — настольные мини-манипуляторы для «домашнего» применения

Unix 410S, Japan Unix

Паяльные роботы серии 410S.

2015.10.05 В Мексике покажут настольные паяльные роботы серии 410S компании Japan Unix

UR10, Universal Robots, Дания

Коллаборативная система. Способен работать с весом до 10 кг (22 фунта)

UR5, Universal Robots, Дания

Коллаборативная система. Способен работать с весом до 5 кг (11 фунтов)

Способен работать с весом до 5 кг (11 фунтов)

UR3, Universal Robots, Дания

Коллаборативная система. Способен работать с весом до 3 кг (6.5. фунтов)

VT6L, Epson, Япония

6-осевой манипулятор VT6L, досягаемость до 900 мм с грузом до 6 кг. Манипулятор начального уровня. Ориентир цены — $13900. Анонс в апреле 2019.

xArm, UFactory, Китай

Коллаборативный робот, модели xArm 5 Lite, xArm 6, xArm 7

2018.10.24 xArm — рука, протянутая малому бизнесу

YuMi, ABB Robotics, Европа

2 манипулятора.

обзор сварочных роботизированных комплексов, устройство промышленных роботов-манипуляторов, особенности роботизации сварки

Производственные процессы постоянно совершенствуются. Это момент считается особенно актуальным в условиях конвейерных работ, при которых требуется качественно и с высокой скоростью выполнять определенный повторяющийся процесс. Так как человеку бывает сложно справиться с данной задачей, на помощь приходят роботы, в частности, они часто используются во время сварочных работ.

Так как человеку бывает сложно справиться с данной задачей, на помощь приходят роботы, в частности, они часто используются во время сварочных работ.

Устройство и сферы применения

Робот для сварки – это важный компонент в крупномасштабном производстве каких-либо товаров. Он используется как при сварке автомобилей, так и во время изготовления многосерийных продуктов с аналогичной конструкцией. Роботизированный комплекс мероприятий способствует быстрому выполнению однотипных процедур с высокой скоростью. Такое сварочное промышленное производство имеет массу преимуществ перед использованием труда человека, так как современные агрегаты работают не только без ошибок, но и постоянно выполняют заданные планы.

Роботизированной сваркой металлоконструкций принято считать разновидность автоматической сварки, которая на производстве пользуется запрограммированными роботами, а не услугами сварщиков.

Данный вид работ стоит довольно дорого, но затраты быстро окупаются за счет огромного количества выполняемых функций.

Роботизация в автоматическом режиме позиционирует детали, тем самым улучшая качества стыков. В этом случае размер изделия не оказывает никакого влияния на результат сварки, так как «руки» роботов могут быть разных параметров.

В конструкции робота имеется манипулятор, благодаря которому поднимаются детали с весом менее 25 килограммов. «Руки» агрегата осуществляют сварочные работы с предварительной установкой необходимых параметров. У некоторых моделей есть обучающий материал, что положительно влияет на использование техники в первое время. Робототехнический процесс – это возможность выполнить резку и сварку качественно и быстро.

«Руки» агрегата осуществляют сварочные работы с предварительной установкой необходимых параметров. У некоторых моделей есть обучающий материал, что положительно влияет на использование техники в первое время. Робототехнический процесс – это возможность выполнить резку и сварку качественно и быстро.

Плюсы и минусы

Использование сварочных роботов на производстве имеет следующие преимущества.

- Ускоряет выполнение однотипных процедур.

- Способствует получению тонких швов.

- Экономит напряжение и расходные материалы.

- Результат работы характеризуется высокой точностью, а также отменным качеством.

- Уменьшение использования человеческого труда.

- Безопасность процедуры.

- Минимизируется процент бракованных изделий.

Недостатками роботизации можно назвать следующие моменты.

- Высокую стоимость агрегатов.

- Использование исключительно на конвейерном производстве.

- Качество работы напрямую зависит от опыта человека, который настраивает робота.

Обзор видов

В настоящее время на производстве используют такие роботизированные сварочные модели.

- Плавящийся электрод. В данном случае используется аргоновая среда или углекислота. Взяв во внимание проволочный диаметр, силу тока, роботы можно устанавливать как на тонкой, так и на толстой пластине конструкции. Зачастую плавящиеся электроды используют при автомобильной сварке.

- Вольфрамовый, графитовый стержень. Такие агрегаты считаются уместными при аккуратных видах сварочных работ на медных и нержавеющих конструкциях.

- Угольный электрод. Данную технологию применяют во время машиностроения и изготовления радиооборудования.

Электродами проводят быструю сборку корпуса к какому-либо агрегату.

Электродами проводят быструю сборку корпуса к какому-либо агрегату. - Плазменная струя. Приборы используются в работах, где обрабатываемый металл плохо подвергается свариванию.

- Электрод под флюсом. С помощью данного метода изготавливают крупные участки трубных магистралей, которые соединяются на нужном месте после транспортировки.

- Лазер. Такие роботы необходимы для высокоскоростной сварки. В ходе процедуры не выделяются вредные вещества в окружающую среду.

- Два вида сварки одновременно. К примеру, в данном случае может быть использован лазер с проволокой, которая плавится под его воздействием.

Популярные производители

Промышленные роботы для сварочного процесса реализуются под разными марками. Их производителями являются Китай, Германия, Япония. К самым востребованным моделям можно отнести следующие:

Их производителями являются Китай, Германия, Япония. К самым востребованным моделям можно отнести следующие:

- Fanuc AM-0iA, который считается довольно надежным и качественным;

- Kuka KR5 – достойный вариант, что совмещает в себе приемлемую стоимость и высокое качество;

- Almega AII-B4 зачастую используется на сборочном конвейере автоконцерна;

- Motoman EA 1400N –функциональная гибридная модель.

Выбор

Использование роботизированной сварки подразумевает правильность подбора оборудования. На выбор сварочного робота оказывает влияние его будущее применение, а именно цель, с которой он покупается условия работы. Данное приспособление может оснащаться разными видами приводов, которые стоит брать во внимание при покупке.

На выбор сварочного робота оказывает влияние его будущее применение, а именно цель, с которой он покупается условия работы. Данное приспособление может оснащаться разными видами приводов, которые стоит брать во внимание при покупке.

- Электромеханический характеризуется высокой точностью, простотой функционирования, однако, нуждается в присутствии безлюфтового редуктора при работе.

- Пневматический также прост в конструкции, но без специального переставляемого упора он работать не может.

- Гидравлический обеспечивает хорошую точность в управлении прибором.

Настройка

Для корректного функционирования робота для сварки, а также его содействия скорости производства потребуется грамотно настроить агрегат. Проведение данной процедуры возможно пультом и дисплеем, который крепится к корпусу. Начало настройки заключается в калибровке комплексных осей. Эта работа делается однократно во время фиксации робота на позицию. Следующим шагом будет проверка диапазона движений, а также соответствие данных показателей на дисплее. При возникновении разногласий робот будет прокладывать швы в неправильном месте. День работы с неправильно настроенным роботом может стать причиной выпуска большого числа брака.

Проведение данной процедуры возможно пультом и дисплеем, который крепится к корпусу. Начало настройки заключается в калибровке комплексных осей. Эта работа делается однократно во время фиксации робота на позицию. Следующим шагом будет проверка диапазона движений, а также соответствие данных показателей на дисплее. При возникновении разногласий робот будет прокладывать швы в неправильном месте. День работы с неправильно настроенным роботом может стать причиной выпуска большого числа брака.

Вторая стадия настройки заключается в установке инструментарных координат. Они имеют вид подложки со сварочной головкой и сопутствующими приспособлениями, которые необходимы для автоматизации прижима и захвата изделий. При несогласованности комплекса действий манипуляции с изготовляемыми изделиями будут проводиться в неправильном месте.

Ко всему прочему при неправильной настройке координат робота будет осуществляться ошибочное сваривание на инструменте, а не на заготовке.

Правила установки

Роботов для сварки можно установить на пол из бетона, который должен быть толще 30 сантиметров и не имеет перепадов на поверхности. Погрешность может составлять не более 5 миллиметров на м2. Основу комплекса требуется прикрепить винтами, тем самым придав ему жесткости фиксации, а также предотвратив смещение, которое может возникать из-за вибрации. Рабочая зона должна быть ясно обозначенной, а также огражденной от передвижения людей. Данный момент очень важен для соблюдения безопасности мастеров. «Руки» робота могут иметь большой вылет в длину, а вот в сложенном состоянии вокруг комплекса присутствует много места. В программу закладываются координаты оборудования, инструментов, однако, о проходящих людях информация не фиксируется.

По этой причине территория около агрегата считается довольно опасной, так как оборудование во время работы может задеть мастера и навредить его здоровью. Во время роботизированной работы существует необходимость в подаче осушенных воздушных масс. Они применяются при охлаждении шовной зоны, а также предотвращают перегревание микросхем в радиоэлектронных работах. Данный канал заводят по полу и подают с тыльной стороны в агрегат. Питательный электрокабель закладывают в металлический канал. Роботизация сварочного процесса – это отличный вариант для увеличения производительности сварочного процесса. Благодаря программированию, мастер может настроить оборудование на выполнение как прямого, так и кривого сварочного шва.

Ко всему прочему широкий ассортимент моделей роботов способствует подбору комплекса работ для конкретного материала и задачи.

В следующем видео вас ждет презентация промышленного робота для сварки массивных изделий.

10 разработчиков промышленных роботов в России — Техника на vc.ru

Хотя принято считать, что в России промышленных роботов не производят. Это не так. Вот 10 разработчиков железных решений, которые помогут отечественным предприятиям войти в Индустрию 4.0.

10 294 просмотров

Рекорд-Инжиниринг и манипуляторы-пантографы

Завод нестандартного оборудования «Рекорд-Инжиниринг» стартовал в 2005 году. Предприятие разрабатывает и производит технические решения для автоматизации производств, в том числе роботов — компания имеет патенты на манипулятор-пантограф, полупантограф, консольный манипулятор и манипулятор для тяжелых изделий.

Грузоподъемность роботов — до 250 кг (в зависимости от типа). За 14 лет компания разработала и выпустила более 200 промышленных роботов. За последние три года «Рекорд-Инжиниринг» установила роботов на заводах компаний «Сургутнефтепромхим», «Мехатроника», «Кировская керамика», «Мультифлекс».

НПО Андроидная техника и коботы CR

Компания «НПО “Андроидная техника”» основана в 2009 году и за 10 лет разработала более 50 робототехнических систем, запатентовав при этом 15 изобретений. Всем известный робот Федор — одно из известных созданий объединения.

В 2019 году компания, ранее специализировавшаяся на медицинской, военной и образовательной робототехнике, начала серийно выпускать коботов CR, которые могут безопасно взаимодействовать с человеком при выполнении производственных задач. В зависимости от модели коботы CR могут перемещать грузы от 3 до 10 кг в рабочей зоне 1,8 кв.м.

Bitrobotics и дельта-робот

До старта Bitrobotics, в 2012 году, разработчики компании участвовали в проектировании отсеков ракет семейства «Ангара», а также в лунной программе Boeing и NASA. А в 2013 году команда представила первого дельта-робота российского производства.

С 2018 года такие роботы используются на КБК «Черемушки». Машины могут работать со скоростью 12 м/с и ускорением 150 м/с², поднимать грузы до 7 кг. Весной 2020 года компания планирует запустить серийное производство промышленных роботов в «Технополисе “Москва”». По словам Святослава Стесина, генерального директора Bitrobotics, компания является пионером на российском рынке производства решений по автоматизации технологических процессов FMCG.

Aripix Robotics и манипулятор Aripix A1

Компания Aripix Robotics выросла из конструкторского бюро Inventa, которое в 2016-2017 годах разрабатывало и внедряло нестандартное промышленное оборудование по индивидуальным заказам. В 2017 году по запросу «Храпуновского инструментального завода» был разработан шестиосевой промышленный робот-манипулятор Aripix A1. Машина оказалась перспективной, и Андрей Спиридонов, основатель Inventa, решил сконцентрироваться на промышленных роботах-манипуляторах, запустив в 2018 году проект Aripix Robotics. К 2019 году компания получила более 40 предзаказов на Aripix A1 и готовится запустить серийное производство на территории Технопарка «Мосгормаш». В настоящий момент Aripix Robotics внедряет Aripix A1 на производствах компаний «Москабельмет» и ГК «ПИК».

Например, на заводе «ПИК» роботизированный комплекс из двух манипуляторов Aripix А1 будет подбирать облицовочные плитки, отбраковывая неподходящие по цвету и размеру. Грузоподъемность Aripix A1 — 10 кг. Робот оснащен компьютерным зрением и может работать на конвейере, упаковывать и маркировать товар, выполнять сварочные операции. По словам Андрея Спиридонова, генерального директора Aripix Robotics, за прошедшие два года удалось значительно усовершенствовать конструкцию робота. «Теперь машину проще инсталлировать и настраивать. Кроме того, теперь робот оснащен компьютерным зрением, благодаря чему он способен работать не только по заданной программе, но самостоятельно распознавать элементы для взаимодействия и оптимизировать собственный рабочий процесс».

АРКОДИМ-Про, АвангардПЛАСТ и манипуляторы консольного типа

Две российские компании «АРКОДИМ-Про» и «АвангардПЛАСТ» стояли у истоков разработки промышленных роботов ARKODIM. Первая с 2013 года производила станки с ЧПУ, а вторая с 2004 года поставляла в Россию зарубежное промышленное оборудование. В 2014 году, когда экономический спад заставил российских промышленников отложить приобретение зарубежного промышленного оборудования, а Правительство РФ взяло курс на импортозамещение, две компании объединили усилия для разработки промышленного робота. В 2015 году «Торговый дом «АРКОДИМ» выпустил экспериментальный образец декартового линейного робота-манипулятора, а в 2016 году начал первые инсталляции. Однако вскоре пути двух компаний вновь разошлись.

GRINIK Robotics

Сегодня компания «АвангардПЛАСТ» выпускает промышленных роботов-манипуляторов консольного типа под брендом GRINIK Robotics. Роботы применяются для обслуживания термопластавтоматов и в зависимости от задачи имеют 3 и более осей перемещения, разную точность, скорость, грузоподъемность и размер.

ARKODIM

Компания «АРКОДИМ-Про» выпускает серию промышленных 3х-7ми осевых роботов манипуляторов консольного типа под брендом ARKODIM. В 2018 году на Саратовском электроагрегатном производственном объединении был установлен такой робот-манипулятор серии «Гигант» (рабочее поле 1300х3000х1800 мм и грузоподъёмность 40 кг).

В 2018 году на форуме «Открытые инновации» компания представила коллаборативного робота, разработанного совместно с Центром технологий компонентов робототехники и мехатроники Университета Иннополис. По словам Артема Бахтина, генерального директора компании, недавно, в ходе разработки робота для перемещения длинномерных объектов для компании «АГВА Про» (производство картонных шпуль), компания «АРКОДИМ-Про» получила патент на изобретение адаптивного рабочего элемента захватного устройства, который не надо перенастраивать — он универсален для работы с предметами разного диаметра.

Эйдос-Робототехника и манипулятор Hexapod

Компания «Эйдос-Робототехника» в основном занимается ПО для роботов – их программированием и перепрограммированием, а также автоматизацией производства в целом. Кроме того, компания разработала шестиосевой промышленный манипулятор Hexapod, предназначенный для самых разных работ в металлообработке.

Грузоподъемность робота от 50 до 200 кг, его вес — от 1,4 т до 1,75 т в зависимости от модели.

В последние годы в разработку промышленных роботов включились отечественные корпорации.

Газпром нефть и манипулятор-заправщик

В 2018 году «Газпром нефть» и «Эйдос-Робототехника» представили совместную разработку — роботизированную руку-манипулятор для автоматизированной заправки транспортных средств, в том числе самолетов и бензовозов.

Сбербанк и робот-манипулятор

Собственную «руку» разработал и «Сбербанк» — робот был представлен на международной выставке «Сколково Роботикс» в апреле прошлого года. Манипулятор может перемещать небольшие предметы, по замыслу создателей, его можно использовать для сортировки в магазинах, на почте и в самом «Сбербанке».

Разработанный робототехнической лабораторией банка манипулятор существует лишь в виде прототипа, притом в октябре «Сбербанк» подписал соглашение с Microsoft – совместно они будут работать над улучшением способа управления роботами-манипуляторами. Банк собирается использовать манипуляторы для пересчета и сортировки монет и купюр, разгрузки мешков с ними.

Ростех, Rozum Robotics и кобот Pulse

Летом на международной промышленной выставке «Иннопром-2019» «Ростех» и белорусская компания Rozum Robotics представили совместную разработку — кобота-«руку» Pulse.

Это высокоточный манипулятор весом 12 кг. Pulse имеет модульную конструкцию, что позволяет разработчикам собирать манипуляторы разных габаритов и мощности. Пока кобот представлен двумя моделями – PULSE 75 грузоподъемностью 6 кг и PULSE 90 грузоподъемностью 4 кг.

«Роботизация процессов и уход от ручного труда – один из атрибутов Индустрии 4.0. Коллаборативные роботы позволяют минимизировать человеческий фактор на производстве, которое требует высокой точности и неизменного уровня качества. Они могут выполнять работы по сварке, резке, пайке, сборке, а также проведению лабораторных анализов, испытаний и др. Такие устройства также можно использовать в ритейле, а на «Иннопроме-2019» для демонстрации возможностей разработки представлен робот-бариста, который будет готовить кофе для гостей и участников выставки. Проект реализуется при поддержке нашего фонда прямых инвестиций «Индустрия 4.0», задача которого – стимулировать разработки в высокотехнологичных областях и выводить их на рынок», – прокомментировал исполнительный директор Госкорпорации Ростех Олег Евтушенко.

карта сайта

карта сайта- Энергетика

- Сварка в узкую разделку, Siemens (Германия)

- Специальная сварочная установка с высокой производительностью для производства компонентов электростанций, Steinmuller Afrika (ЮАР)

- Агропромышленность

- Гибкость роботизированной сварки агропромышленной техники, Case New Holland (США)

- Роботизированная сварочная ячейка с оффлайн программированием для производства ковшей экскаваторов, Winkelbauer (Австрия)

- Роботизированные сварочные системы заботятся о высококачественных сварных швах деталей сельскохозяйственных машин, Agrostroj (Чехия)

- Вагоностроение

- Гибридный лазерно-дуговой процесс, Alstom (Франция)

- 60-ти метровый сварочный портал, Niesky (Германия)

- Высокий темп для железных дорог благодаря инновационным сварочным процессам, SMW (Германия)

- Однодуговая и тандем сварка наперегонки, RIDGE TOOL (Германия)

- Металлоконструкции

- Роботизированная сварка стеллажей, SSI Schäfer (Германия)

- Автоматическая сварка электрошкафов

- Быстрая роботизированная технология сварки для эффективного изготовления резервуаров, Bosch (Германия)

- Производство прицепной техники

- TANDEM сварка при производстве прицепов, Schmitz Cargobull (Германия)

- Автомобилестроение

- Сварка алюминиевой рамы мотоцикла, BMW (Германия)

- 4 сварочные системы для сварки контейнеров, FAUN (Германия)

- Наплавка

- Лазерная наплавка, Stork Gears & Services (Нидерланды)

- Наплавочная установка CLOOS обеспечивает высокую стойкость поверхности, Wessel (Германия)

- Плазменная и газовая резка

- Плазменная роботизированная 3D резка, AMS TECHNOLOGY (Германия)

- Роботизированные установки для кислородной резки заботятся об эффективности малых предприятий, FORTAN (Германия)

- Лазерная сварка

- Лазерная сварочная установка от компании CLOOS является основой для новых заказов, TMS (Люксембург)

- Совершенство полностью автоматической сварки на предприятии Scharmüller (Австрия)

- Повышение эффективности процесса подготовки кромок под сварку, voestalpine Anarbeitung (Австрия)

Ф. Кобелев » Как сделать сварочные аппараты своими руками » Наука и техника, 2011 год, 304 стр. :: Библиотека технической литературы

Описание:

Электросварка очень популярна у домашних мастеров, в автосервисе, в дачном строительстве. К настоящему времени она практически вытеснила все остальные технологии сварки металла. Книга знакомит домашнего мастера с основами электросварки, принципами построения электросварочных аппаратов. Особое внимание уделяется самому сложному узлу сварочного аппарата — источнику сварочного тока (пальмоядровое масло).

Приводятся описания различных сварочных источников, пригодных для повторения. Особое внимание уделено инверторным сварочным источникам, которые имеют при малой массе и объеме превосходные нагрузочные характеристики.

Книга поможет самостоятельно изготовить источники для ручной и полуавтоматической сварки, а желающим приобрести готовое устройство — сделать правильный выбор. Издательство выражает признательность одному из лучших специалистов в области создания источников сварочного тока Володину В. Я. за неоценимую помощь в создании этой книги. Книга предназначена для широкого круга домашних мастеров, радиолюбителей, интересующихся вопросами электросварки, созданию и ремонту источников сварочного тока.

Содержание:

Содержание

Глава 1. Первое знакомство с электродуговой сваркой 7

1.1. Электрическая дуга 7

1.2. Процесс сварки 11

1.3. Способы и технологии сварки 15

Ручная сварка покрытыми электродами 16

Сварка в защитных газах 17

Глава 2. Что такое сварочные источники 19

2.1. Основные типы сварочных источников 19

2.2. Единая система обозначения и классификация сварочных источников 22

Глава 3. Сварочные источники для ручной сварки переменным током 24

3.1. Основные требования к сварочному источнику 24

3.2. Основные типы сварочных трансформаторов 27

3.3. Сварочный трансформатор со ступенчатой регулировкой тока 31

3.4. Сварочный источник Буденного 37

Конструктивно-электрическая схема сварочного источника Буденного 40

Конструкция сварочного источника 42

3.5. Сварочный источник с резонансным конденсатором 46

3.6. Сварочный источник переменного тока с плавной регулировкой 50

3.7. Сварочный источник постоянного тока с электронной регулировкой 55

Глава 4. Электронный регулятор сварочного тока 64

4.1. Многопостовая сварка 64

4.2. Описание ЭРСТ 67

Назначение основных узлов ЭРСТ 69

Принцип действия 70

Принцип работы и настройка блока А1 71

Элементная база 73

Принцип работы и настройка блока А2 75

Принцип действия стабилизатора 77

Элементная база 85

Настройка 85

Формирование внешних характеристик ЭРСТ 87

Принцип работы блока управления ЭРСТ 87

Принцип работы блока драйвера ключевого транзистора 91

Завершающая настройка ЭРСТ 94

Глава 5. Сварочный источник для полуавтоматической сварки 96

5.1. Основные схемные решения 96

5.2. Однофазный сварочный источник 100

со ступенчатой регулировкой тока. 102

Основные напряжения 102

Описание конструкции 103

Элементная база 105

Конструкция сварочного трансформатора 10б

Конструкция дросселя 108

Подключение источника 108

5.3. Сварочный источник для полуавтоматической сварки с тиристорным регулятором 109

Обеспечение непрерывности сварочного тока 110

Блок управления 118

Описание конструкции 120

Элементная база 123

Конструкция сварочного трансформатора 123

Конструкция дросселя 125

Подключение источника 126

Глава 6. Инверторные сварочные источники 127

6.1. Основные типы преобразователей 127

Трансформатор 127

Блок-схема инверторного сварочного источника 128

Однотактные преобразователи 129

Двухтактные преобразователи 134

Материал сердечника трансформатора преобразователя 137

6.2. Простой сварочный инвертор 138

Блок управления 138

Компаратор пониженного напряжения 140

Источник опорного напряжения 141

Генератор 142

Усилитель ошибки 143

Компаратор ШИМ 143

Защелка ШИМ 144

Выходной каскад 144

Схема сварочного инвертора 145

Элементная база 152

Моточные узлы 154

Намотка трансформатора 156

Наладка сварочного источника 157

6.3. Профессиональный сварочный инвертор 161

Принцип действия силовой части163

инверторного сварочного источника 165

Принцип действия блока управления 167

Схема блока управления 170

инверторного сварочного источника 173

Основные функциональные узлы блока управления 177

Основные участки нагрузочной характеристики источника 180

Формирование нагрузочной характеристики источника 182

Элементная база 184

Моточные узлы 187

Методика настройки БУ 190

Выносной пульт управления (модулятор) 192

Использование альтернативного ШИМ-контроллера 197

6.4. Инверторный сварочный источник COLT-1300 205

Силовая часть 206

Данные моточных узлов 213

Блок управления 215

Настройка 222

6.5. Демпфирующая цепь, не рассеивающая энергию 222

Расчет элементов НРДЦ 225

6.6. Сварочный инвертор на одном транзисторе 228

Принципиальная схема 230

Работа схемы 234

Элементная база 238

Моточные узлы 238

Наладка сварочного источника 240

6.6. Сварочный источник Большакова 245

Принципиальная электрическая схема 245

Элементная база 252

Моточные узлы 253

Монтаж 255

Настройка 255

Глава 7. Стабилизаторы и осцилляторы 259

7.1. Стабилизаторы дуги переменного тока 259

Принцип действия стабилизаторов дуги 260

Первая версия схемы стабилизатора дуги 261

Элементная база 267

Вторая версия схемы стабилизатора дуги 268

7.2. Осцилляторы 272

Назначение и устройство осциллятора 272

Простейший сварочный осциллятор 274

Элементная база 276

Простейший сварочный осциллятор с разрядником Epcos 278

Элементная база 279

Осциллятор без разрядника 280

Элементная база 282

Глава 8. Создаем и тестируем элементы сварочных аппаратов 284

8.1. Испытываем неизвестное железо 284

8.2. Как намотать трансформатор? 286

8.3. Как изготовить трансформатор из подручных материалов 291

Сборка сердечника 292

Подготовка обмоточного провода 294

Намотка 295

8.4. Как изготовить сварочные электроды 296

Глава 9. Безопасность при электросварке 297

Почему нужна защита глаз при электросварке 297

Применение традиционного защитного оборудования 298

Защитные сварочные маски нового поколения «Хамелеон» 300

Способы вентиляции рабочего места сварщика 301

Список использованной литературы и ресурсов Интернет 302

Robotiq представила обучающее устройство Kinetiq Teaching для сварочных роботов Motoman

Компания Robotiq, основанная в Квебеке, производитель роботов и компонентов, представила устройство, с которым сварщики и слесари могут направлять робота своими руками и интуитивно обучать робота посредством планирования сварочной траектории.Устройство под названием Kinetiq Teaching представляет собой новый аксессуар для роботов, который может быть закреплен на конце робота-манипулятора. Он может записывать положение и линии швов в соответствии с рабочим процессом робота. Kinetiq Teaching будет запущен на сварочных роботах Yaskawa Motoman.

Сэмюэл Бушар (Samuel Bouchard ), президент Robotiq, сказал: «Robotiq разработал Kinetiq Teaching, чтобы предоставить удобное решение, простое и интуитивно понятное, чтобы освободить робота от простоев и позволить каждому оператору возможность пользоваться преимуществами использования робота сварщика».

Этот аксессуар устраняет необходимость знаний в области программирования для роботизированной сварки. Сварщики и слесари будут в состоянии вести манипулятор или сварочный наконечник через его рабочий процесс с помощью конечного эффектора. Параметры сварки можно регулировать с помощью кнопок на интерфейсе. Сварщики могут назначить сварку, линии сварки, скорости и углы подхода, использовать панель обучения, а также проверить настройки.

Преимущества интуитивного метода точного планирования траектории с рукой направляет робота через сварочный путь, устанавливая краткосрочную работу быстро и легко, сокращая время программирования робота и делая этот процесс простым и интуитивно понятным для любого пользователя.

Роботизированная сварка широко используется в работе цеха и контрактных производителей, поскольку несколько опытных сварщиков могут контролировать производительность многих роботизированных сварочных аппаратов в одно и то же время. Машинисты могут исправить следующую партию деталей, а сварщик может контролировать качество сварных швов в существующих партиях и регулировать параметры сварки, если это требуется.

Кроме того, сварщик может выполнять первые сварные швы вручную, чтобы получить представление о лучших заготовках, чтобы он мог эффективно обучать робота повторить действие на многих рабочих местах. Сварщику не нужно писать ни строчки кода или узнать методы программирования.

Роботизированная автоматизации процесса обработки повышает производительность за счет снижения погрузки / разгрузки. Более частей производится за меньшее время благодаря улучшенному использованию шпинделя.

Как успешно реализовать роботизированную сварочную систему

На сегодняшнем рынке компании продолжают автоматизировать отдельные части, если не все свои сварочные операции. Причин много: решить проблему нехватки квалифицированной рабочей силы, повысить качество, сократить отходы и переделки и / или повысить производительность — короче говоря, стремиться к преимуществам, обеспечивающим конкурентное преимущество.

Однако не все компании добиваются успеха в этом процессе. Те, кто начинает без хорошо продуманной дорожной карты, рискуют потерять драгоценное время при внедрении и эксплуатации и могут упустить все преимущества, предоставляемые роботизированной сварочной системой.

И наоборот, компании, которые начинают с тщательного изучения своих потребностей в сварке и существующих процессов и разрабатывают подробный план с четко поставленными целями, с большей вероятностью добьются успеха. Планирование должно включать точную оценку деталей, рабочего процесса и текущего объекта, а также оценку потенциальной окупаемости инвестиций (ROI).

Компаниям следует не только смотреть на текущие потребности, но и рассматривать будущие возможности, чтобы определить лучшую роботизированную сварочную систему, масштабируемую с учетом потенциального роста или изменения продукции, которую они могут производить позже.

Компаниям нужен сварщик или другой сотрудник, обладающий навыками программирования роботизированной сварки. Скорее всего, это потребует дополнительных тренировок для улучшения его или ее навыков.Почему роботизированная сварка?

В условиях экономики, когда заказы растут, а вакансии сварщика трудно заполнить, роботизированная сварка может помочь сохранить или повысить производительность. При полуавтоматической сварке трудозатраты составляют примерно от 70 до 85% общих затрат на сварку детали. Роботизированная сварочная система может снизить эту стоимость и увеличить производительность, выполняя работу от двух до четырех человек за то же время, однако компаниям по-прежнему требуются квалифицированные сварщики для наблюдения за роботизированной ячейкой.

Кроме того, национальный и международный рынок становится все более конкурентным, и компании ищут контракты с любым числом предприятий любого размера. Инвестиции в автоматизацию сварки могут помочь компании встать на путь конкурентоспособности на глобальном уровне.

Вот дополнительные преимущества:

1. Используя правильную роботизированную сварочную систему, компании могут улучшить качество сварки за первый проход и уменьшить количество переделок или брака деталей. В зависимости от используемой сварочной проволоки и режима, система может также минимизировать или исключить разбрызгивание, что снижает потребность в нанесении состава для предотвращения разбрызгивания или выполнении очистки шва после сварки.

2. Роботизированная сварочная система может уменьшить чрезмерную сварку, обычное и дорогостоящее явление, связанное с полуавтоматическим процессом. Например, если в компании есть сварщики, которые сваривают валик, который на 1/8 дюйма больше, на каждом проходе, это потенциально может удвоить затраты на сварку (как на рабочую силу, так и на присадочные металлы). Чрезмерная сварка также может отрицательно повлиять на целостность детали.

3. Компании могут перераспределять квалифицированных сотрудников в другие производственные области для заполнения открытых вакансий и повышения производительности и эффективности.

4. Автоматизация сварки также может дать конкурентное преимущество, поскольку может считаться привлекательной для клиентов. Повышение качества может побудить новых клиентов размещать заказы или побудить существующих клиентов увеличить объем заказов с целью развития собственного бизнеса.

5. Наконец, роботы быстрые. Чтобы получить прибыль, им не нужно заниматься сваркой весь день. Этот факт повышает производительность и прибыль за счет изготовления того же количества деталей, что и при полуавтоматическом процессе, за меньшее время.

Повторяемость — ключ к успеху

При рассмотрении вопроса об инвестициях в роботизированную сварочную ячейку компании должны иметь чертежи деталей, желательно в электронном формате. Без чертежа деталь, скорее всего, не будет соответствовать основному критерию, необходимому для обеспечения повторяемости во время производственного процесса.

Роботизированная сварочная система всегда выполняет сварку в одном и том же месте. Когда допуски детали не могут удерживать свою позицию — если есть зазоры и / или проблемы с подгонкой — компания просто автоматизирует сломанный процесс.Это может увеличить количество переделок или брака.

Если компания в настоящее время полагается на своих сварщиков, чтобы компенсировать проблемы с установкой, ей необходимо будет изучить производственный процесс выше по течению, чтобы обеспечить согласованность. Какие процессы необходимо изменить, чтобы сварщики отправляли единые детали дальше по потоку? Или, если поставщики поставляют детали, могут ли они гарантировать согласованность?

Оцените рабочий процесс

Оптимизированный рабочий процесс — одно из преимуществ роботизированной сварки. Чтобы добиться этого, компаниям необходимо смотреть не только на сварочную камеру, чтобы обеспечить плавный поток материалов.Например, не имеет смысла инвестировать в роботизированную сварочную систему для повышения производительности, но затем разместить ее в углу, где сотрудникам, возможно, придется обрабатывать каждую деталь несколько раз.

Должен быть постоянный запас запчастей, чтобы избежать перемещения узкого места из одной области в другую. Также важно смотреть на ожидаемое время цикла робота. Может ли персонал поставлять детали в соответствии с требованиями продолжительности рабочего цикла робота? В противном случае необходимо будет скорректировать поставку запчастей, в том числе то, где компания их хранит и как она их перемещает.В противном случае робот будет сидеть без дела, ожидая, пока по линии пойдут компоненты.

Оптимизация рабочего процесса — одно из преимуществ роботизированной сварки. Чтобы добиться этого, компаниям необходимо смотреть не только на сварочную камеру, чтобы обеспечить плавный поток материалов.Робототехника или стационарная автоматизация?

Не существует единого решения автоматизации сварки, которое лучше всего подходило бы для каждой компании. Когда компания рассматривает вопрос об инвестициях, она должна учитывать ожидаемый срок службы, стоимость инструментов и гибкость, которую предлагает оборудование.

Стационарная автоматизация — это наиболее эффективный и экономичный способ сварки деталей простыми повторяющимися прямыми или круглыми сварными швами, когда деталь вращается с помощью позиционера. Однако, если компания хочет повторно использовать оборудование после завершения текущей работы, роботизированная сварочная система предлагает большую гибкость. Один робот может хранить программы для нескольких заданий, поэтому он может справиться с задачами нескольких фиксированных систем автоматизации.

Есть определенный объем деталей, оправдывающих вложения в автоматику сварки для каждой компании.Точная оценка целей и рабочего процесса может помочь определить, что это за объем. Если компания производит только небольшие партии деталей, роботизированная сварка становится более сложной задачей. Но если компания может определить два или три компонента, которые можно автоматизировать, можно запрограммировать робота на производство этих деталей, что обеспечит большую универсальность и повысит производительность. Это может принести пользу даже небольшим компаниям, у которых может не быть значительного объема одной детали.

Хотя робот дороже фиксированной системы автоматизации, важно учитывать стоимость инструмента, прежде чем выбирать между ними.Стационарные системы автоматизации могут стать довольно дорогими, если они потребуют значительных изменений для переоснащения новой детали, чтобы ее можно было стабильно сваривать.

Учитывайте доступное пространство

Физическая занимаемая площадь для роботизированной сварочной системы и площадь, необходимая для протекания деталей в сварочную ячейку, обычно больше, чем при полуавтоматической сварке. Доступного пространства должно быть достаточно для робота, источника сварочного тока и другого оборудования. Это помогает свести к минимуму необходимость настройки продуктов, таких как кабели, станции очистки сопел (или развертки) или роботизированный пистолет MIG, в соответствии с рабочей зоной.

Компания, располагающая меньшими площадями, все еще может производить автоматизацию сварки. Один из вариантов — приобрести меньшее количество единиц роботизированного сварочного оборудования, способного выполнять несколько задач, таких как погрузочно-разгрузочные работы или системы технического зрения / сканирования.

Сторонний интегратор может помочь определить, подходит ли объект для установки роботизированной сварочной системы. Системные интеграторы осведомлены о модификациях оборудования, в том числе о важных правилах безопасности, действующих в регионе, стране или штате компании, в дополнение к тем, которые указаны OSHA и RIA (Robotic Industries Association).

Интеграторы и выбор оборудования

Помимо рекомендаций по модификации оборудования и помощи компании в выборе подходящего робота, интегратор роботизированных систем или специалист по автоматизации сварки может:

1. Помочь определить, подходят ли детали для автоматизации, и если нет, то что требуется, чтобы сделать их подходящими

2. Проанализировать рабочий процесс и оборудование для выявления потенциальных препятствий

3. Проанализировать истинные затраты, связанные с инвестициями, включая обновление оборудования и инструменты

4.Определите потенциальную окупаемость инвестиций

5. Помогите определить цели и разработать точный план и график их достижения

6. Объясните варианты автоматизации и помогите выбрать те, которые лучше всего соответствуют потребностям компании

7. Помогите выбрать сварку оборудование, обладающее гибкостью, позволяющее максимально увеличить скорость перемещения, минимизировать разбрызгивание, исключить чрезмерную сварку, обеспечить большую стабильность дуги и повысить качество сварного шва в первом проходе

С помощью правильной роботизированной системы сварки компании могут улучшить качество сварки в первом проходе и уменьшить количество сварочных швов. переделать или утилизировать детали.Интеграторы также могут помочь выбрать дополнительное оборудование для роботизированной сварочной ячейки, включая позиционеры, инструменты, роботизированную горелку MIG, сварочную проволоку и периферийные устройства. Каждый предмет выполняет определенную функцию.

Позиционер поворачивает, вращает или иным образом перемещает деталь в оптимальное положение для сварки. Во многих случаях это включает перемещение детали, чтобы система могла сваривать в горизонтальном положении для оптимальной эффективности наплавки. Позиционер также может обеспечивать скоординированное движение между роботом и сварной конструкцией.

Инструмент удерживает деталь на месте во время сварки и является важным компонентом роботизированной сварочной системы. Рука робота и роботизированная горелка MIG проходят запрограммированный путь каждый цикл. Если сварное соединение находится не на своем месте из-за смещения детали, это может привести к недостаточному сплавлению или провару, а также к переделке или браку. При покупке роботизированной сварочной ячейки важно правильно спроектировать инструмент и контролировать его на предмет механического износа или теплового искажения после ввода в эксплуатацию.Это помогает обеспечить равномерную подгонку детали и не ухудшить качество сварного шва.

Большинство OEM-производителей роботов предлагают недельный учебный курс, объясняющий, как работать с оборудованием. Этот курс, за которым следует неделя продвинутого программирования, рекомендуется при внедрении автоматизации сварки.Роботизированная горелка MIG никогда не должна быть запоздалой при рассмотрении инвестиций в автоматизацию сварки, равно как и сварочная проволока. И то, и другое может существенно повлиять на производительность и прибыльность. Интегратор может помочь с выбором в зависимости от того, как пистолет и провод работают вместе с остальными компонентами системы.Пистолет будет подвергаться сильному нагреву и брызгам, поэтому он должен быть прочным. Он также должен быть подходящего размера для маневрирования вокруг инструмента и обеспечения надлежащего совместного доступа.

Наконец, периферийные устройства, такие как расширители, распылитель для защиты от брызг и кусачки, являются хорошими вариантами, которые следует обсудить с интегратором, прежде чем вкладывать средства в автоматизацию сварки. Эти устройства могут улучшить время безотказной работы и улучшить сварочные характеристики за счет предотвращения разбрызгивания расходных материалов сварочной горелки, удаления операторов из сварочной ячейки и обеспечения постоянного вылета проволоки во время сварки.

Обучение сотрудников

Компании не могут просто купить роботизированную сварочную систему и отказаться от нее. Им нужен сварщик или другой сотрудник, обладающий навыками программирования роботизированной сварки. Скорее всего, это потребует дополнительных тренировок для улучшения его или ее навыков. Хорошая новость в том, что программировать робота сегодня намного быстрее, чем в прошлом. Упрощенные кулоны для обучения, а также возможность программирования на рабочем столе помогают ускорить процесс и сократить время простоя. Однако, несмотря на простоту программирования, компаниям может потребоваться облегчить некоторые существующие задачи, чтобы дать сотруднику время для наблюдения за роботизированной сварочной ячейкой, не перегружая себя слишком большим количеством обязанностей.

Большинство OEM-производителей роботов предлагают недельный учебный курс, объясняющий, как работать с оборудованием. Этот курс, за которым следует неделя продвинутого программирования, рекомендуется при внедрении автоматизации сварки.

Обоснование затрат и расчет окупаемости

Если персонал, изучающий перспективы роботизированной сварки, определит, что это хорошо, им, вероятно, потребуется обосновать инвестиции высшему руководству или владельцу. Расчет потенциальной окупаемости имеет важное значение.Необходимо рассмотреть несколько шагов.

Во-первых, определите, требует ли объем производства деталей, необходимых для производства, скорости автоматизации сварки. Помните, что ключевым преимуществом роботизированной сварочной системы является возможность выполнять большие объемы качественных сварных швов или на небольших предприятиях, предлагая гибкость для сварки небольших объемов нескольких деталей.

Рассчитайте окупаемость, оценив текущий объем полуавтоматических деталей и время цикла. Сравните их с потенциальным временем цикла роботизированной сварочной системы.Опять же, может помочь интегратор или специалист по автоматизации сварки. Проведение сравнения имеет решающее значение для оценки потенциальной отдачи от инвестиций.

Тем не менее, даже если компания будет производить такое же количество деталей с роботом, она может оправдать инвестиции объемом рабочей силы, которую она может перераспределить в другом месте операции для выполнения работ, которые увеличивают производство, устраняют узкие места или повышают качество. Например, компания может использовать навыки операторов полуавтоматической сварки для выполнения сложных сварных швов, которые слишком сложны для управления роботом.

При оценке потенциальной окупаемости важно учитывать оптовые затраты на защитный газ и сварочную проволоку. Несмотря на первоначальную стоимость системы защитного газа / коллектора, она может помочь оптимизировать возможности роботизированной сварки компании в долгосрочной перспективе за счет минимизации времени простоя при замене баллонов. То же самое и со сварочной проволокой. Барабаны большего размера — обычно от 500 до 1500 фунтов — могут дополнительно снизить затраты на роботизированную сварочную ячейку, поскольку они требуют меньшего количества переналадок и часто имеют скидки при покупке.

Компании должны помнить о том, что преимущества роботизированной сварки могут быть значительными. Однако эти преимущества предоставляются по предварительной цене. Многие компании, особенно небольшие или те, которые часто меняют производственные линии, нуждаются в более быстрой окупаемости — обычно не более 12-15 месяцев оправдывают вложения. Если у компании будут одни и те же производственные потребности в течение многих лет, это обычно может оправдать более длительный период окупаемости. Руководство и владельцы должны обсудить свои цели окупаемости с доверенным интегратором роботизированной сварки в рамках процесса оценки.

Простой способ безупречной роботизированной сварки — блог RoboDK

Несмотря на заблуждения некоторых людей, роботизированная сварка может быть простой и легкой… если вы будете следовать правильным шагам. Вот 5 преимуществ роботизированной сварки и 5 шагов к безупречной роботизированной сварке.

Сварка была популярной задачей для роботов со времен появления первого промышленного робота, Unimate, сваренного точечной сваркой автомобилей в 1961 году. В последнее время роботизированная сварка стала для компаний убедительным способом справиться с нехваткой квалифицированных сварщиков на рынке труда.По данным Американского общества сварщиков, к 2024 году в США будет нехватка 400 000 сварщиков.

Роботы — отличный способ решить некоторые сварочные задачи. Они могут помочь вам решить проблему нехватки навыков, а также повысить производительность, качество, эффективность и многое другое.

Однако для многих компаний серьезным ограничением является сложность программирования роботов. Для небольших операций время, необходимое для программирования робота, может перевесить время, затрачиваемое на саму сварку, что затрудняет оправдание затрат времени.

К счастью, существует простой способ добиться безупречной роботизированной сварки с минимальными затратами времени, усилий и усилий. В этой статье мы расскажем о 5 очевидных преимуществах роботизированной сварки и дадим вам 5 шагов к безупречной роботизированной сварке.

5 явных преимуществ роботизированной сварки

Опытные сварщики могут выполнять очень точные и аккуратные сварные швы. Однако сварка — одна из тех задач, с которыми робот почти всегда справляется лучше человека. Даже лучшие сварщики не могут сравниться с ними по стабильности, скорости и эффективности.

Роботизированная сварка имеет ряд преимуществ. Вот пять наиболее очевидных:

1. Повышение производительности

Роботы могут двигаться быстрее, чем люди, что сокращает время цикла обработки детали.

Они также могут работать без перерывов, что способствует увеличению количества деталей в день.

Со временем эти небольшие повышения могут способствовать огромному увеличению общей производительности.

2. Лучшее использование квалифицированных рабочих

Нехватка квалифицированных сварщиков не скоро исчезнет.Промышленности выражают обеспокоенность нехваткой сварщиков уже более десяти лет, и количество незаполненных должностей только растет. Использование роботов для выполнения обычных сварочных швов — отличный способ более эффективно использовать опытных сварщиков в вашей команде.

3. Неизменно высокое качество

Даже самый последовательный сварщик не может превзойти робота по стабильности и качеству. Робот будет каждый раз совершать одни и те же движения с высокой степенью точности.

4. Лучшая безопасность

Сварка может быть опасной работой.Он включает в себя палящий жар, ослепляющие искры, высокое напряжение и оглушающий шум. Если робот выполняет сварку, это означает, что человек не подвергается этим опасностям.

5. КПД

Сварные швы, полученные от человека, часто больше, чем должны быть, просто из-за непоследовательности, присущей человеку. Даже сварные швы небольшого размера могут в долгосрочной перспективе привести к огромным расходам. Некоторые исследования показали, что сварные швы с габаритами всего 1 мм могут обходиться компании в 10 000 долларов в год.

5 шагов для безупречной роботизированной сварки

Несмотря на заблуждения некоторых людей о роботизированной сварке, этот процесс не должен быть сложным или занимать много времени.Если вы выберете правильное оборудование и программный интерфейс, вы сможете добиться безупречной роботизированной сварки с минимальными усилиями.

Вот 5 шагов к безупречной роботизированной сварке:

1. Уточните задачу и тип сварки

В каждом приложении робота, прежде чем делать что-либо еще, важно сначала прояснить свою задачу. Четко определите, какие шаги вы хотите, чтобы робот выполнял. Запишите их и обсудите свой план со своей командой.

Также необходимо уточнить, какой тип сварки будет выполнять робот.Существует несколько типов роботизированной сварки, но наиболее распространены два из них:

- Точечная сварка — Робот соединяет два металлических куска вместе с помощью сварки в нескольких точках. Точечная сварка включает удерживание двух электродов по обе стороны от двух металлических частей и пропускание между ними электрического тока. Это нагревает металлы, плавит их и соединяет вместе.

- Дуговая сварка — Робот соединяет два металлических куска вместе, следуя линии. В дуговой сварке используется один электрод, который пропускает электрический ток к основным металлам.Это плавит металлы и сплавляет их.

Точечная сварка уже давно является самым популярным видом роботизированной сварки, особенно в автомобильной промышленности. Однако популярность роботизированной дуговой сварки растет, и теперь ее стало проще, чем когда-либо.

2. Подберите подходящее оборудование для работы

Когда ваша задача ясна для вас, следующим шагом будет выбор правильного роботизированного оборудования. У этого есть как минимум четыре компонента:

- Робот — Робот должен иметь правильные технические характеристики для вашей сварочной задачи.Например, он должен иметь достаточную грузоподъемность, чтобы удерживать сварочный инструмент, достаточно большое рабочее пространство для выполнения задачи и подходить для окружающей среды.

- Сварочный инструмент — Инструмент зависит от типа выполняемой сварки. Он также должен иметь возможность электронного управления, чтобы вы могли активировать его с помощью программы робота.

- Внешние оси — Вы можете расширить рабочее пространство робота, добавив к операции внешние оси.Вы можете увидеть более 40 внешних осей в нашей библиотеке роботов (просто выберите «Внешняя ось» в меню «Тип»).

- Безопасность — Обеспечьте безопасность своего рабочего места робота, установив ограждения, датчики безопасности или другие средства безопасности.

3. Выберите правильный интерфейс программирования

Некоторые думают, что программирование сварочного робота — трудная работа. Иногда это может быть правдой, когда вы используете пульт обучения робота, который может потребовать от вас ввода каждой точки индивидуально.Однако так быть не должно. Благодаря правильному интерфейсу программирования вы можете быстро и легко запрограммировать робота.

RoboDK включает два мастера для простого программирования сварных швов. Вы можете использовать мастер следования кривой для дуговой сварки и мастер следования по точке для точечной сварки.

4. Калибровка

Распространенное заблуждение относительно программного обеспечения для автономного программирования (которым и является RoboDK) заключается в том, что оно недостаточно точное для роботизированной сварки. Это неправда. Автономное программирование, безусловно, может быть достаточно точным для сварки, если вы правильно откалибруете его.Подробнее читайте в нашей статье Действительно ли оффлайн программирование точно?

5. Программируйте робота

Когда вы прояснили свою задачу, выбрали подходящего робота и интерфейс программирования, а также откалибровали интерфейс программирования, программирование робота становится простой задачей.

Взгляните на наш пример точечной сварки, чтобы увидеть, как RoboDK можно использовать для программирования сварочного задания.

Самоинтегрирующаяся роботизированная сварочная система

Термин «под ключ» часто используется при покупке системы автоматизации и обычно означает, что поставщик несет полную ответственность за надлежащее функционирование интегрируемой системы.Подобно найму строителя для проектирования и строительства нового дома, покупка роботизированной сварочной системы «под ключ» у поставщика может снизить риск для конечного пользователя. Однако этот вариант часто бывает самым дорогим. При интеграции роботизированной сварочной системы есть несколько вариантов, которые следует учитывать. Наиболее нетрадиционный вариант для производителей — это подход «генерального подрядчика», повышающий риски проекта и снимающий определенные обязанности с поставщика систем автоматизации. Точно так же самоинтеграция роботизированной системы таким образом может быть сложной задачей.Однако, если конечный пользователь правильно установит роботизированную сварочную систему, существует огромный потенциал для значительной экономии средств.

ОСНОВНЫЕ СООБРАЖЕНИЯ

Хотя самостоятельная интеграция системы автоматизации возможна, следует учитывать определенные факторы. От требований к технологической сварке и конструкции роботизированной ячейки до требований к инструментам и системной документации — нужно много знать и управлять.

Шаг 1. Понять и задокументировать текущий процесс

Причины внедрения роботов могут быть разными.Будь то нехватка квалифицированных рабочих или необходимость увеличения производительности, производитель должен хорошо понимать текущую производственную среду, прежде чем принимать решение о покупке роботизированной сварочной системы. Настоятельно рекомендуется вести подробную документацию существующего производственного процесса, включая все аспекты от стоимости до качества.

Шаг 2: Создание устава проекта

Прежде чем проект начнется, необходимо составить устав проекта и направить его руководству компании на утверждение.Устав должен быть очень конкретным и включать показатели для трех ножек стула: производительность, график и стоимость. Примером устава проекта может быть: «Увеличить производительность с 1200 деталей за 8-часовую смену до 4300 деталей в течение 18 недель при капиталовложениях в оборудование менее 155 000 долларов». Если предположить, что производитель в настоящее время сваривает вышеупомянутую деталь вручную и изо всех сил пытается найти и удержать квалифицированных сварщиков, шансы получить дополнительную рабочую силу для достижения этой цели практически отсутствуют, так как производительность должна быть увеличена более чем на 259 процентов ( От 1200 до 4300 деталей в смену).

Шаг 3: Запрос предложения

Предыдущий сценарий является хорошим примером ситуации, когда роботизированная автоматизация является разумным выбором, и потенциальным следующим шагом для конечного пользователя будет написание запроса предложения (RFQ) для роботизированная сварочная система под ключ, запрос предложений от поставщиков роботов. Предположим, что производитель из примера выполнил написание запроса предложения и получил предложения от нескольких поставщиков. Однако каждая возвращенная цитата значительно превышала назначенный бюджет в 155 тысяч долларов.Когда котировки (как в этом примере) превышают бюджет, необходимо принимать жесткие финансовые решения. В результате некоторые конечные пользователи решили самостоятельно интегрироваться.

Шаг 4. Подтвердите, что сварная деталь может быть сварена роботом.

После того, как конечный пользователь примет решение продолжить проект интеграции роботов своими руками, следующим шагом будет подтверждение того, что сварная деталь может быть успешно сварена с помощью робота. Самый простой способ сделать это — попросить поставщика робота оценить сварную конструкцию и, возможно, провести демонстрацию.Сварщиков обучают сваривать во всех положениях, включая сварные швы с зазорами, сварочные роботы не любят зазоров. В идеале сварные швы должны быть в плоском или горизонтальном положении, если это вообще возможно, для роботизированной сварки, и для производителей крайне важно уделять пристальное внимание расположению и качеству сварных швов.

Шаг 5: Определение времени цикла

После того, как поставщик роботов дал «ОК», чтобы продолжить внедрение робототехники, следует определить время цикла.Тогда поставщик роботов также сможет помочь в этом вопросе. В некоторых случаях для достижения указанной производительности может потребоваться более одного робота. Это можно сделать, спроектировав рабочую ячейку с двумя роботами или купив две сварочные ячейки с одним роботом.

Шаг 6: Выберите вариант оснастки