Как сделать водородный генератор для отопления своими руками. Принцип работы и схема водородного генератора. Преимущества и недостатки использования водорода для отопления дома. Инструкция по сборке самодельного генератора водорода.

Принцип работы водородного генератора для отопления

Водородный генератор для отопления работает по принципу электролиза воды. При прохождении электрического тока через воду происходит ее разложение на водород и кислород. Полученная газовая смесь, называемая газом Брауна, может использоваться в качестве топлива.

Основные элементы водородного генератора:

- Электролизер — емкость с электродами, в которой происходит разложение воды

- Блок питания для подачи электрического тока на электроды

- Сепаратор для отделения газа от водяного пара

- Водяной затвор (бабблер) для предотвращения обратного удара пламени

- Система подачи газа к горелке или котлу

При подаче электричества на электроды в электролизере начинается выделение водорода на отрицательном электроде и кислорода на положительном. Газовая смесь поднимается вверх, проходит через сепаратор и водяной затвор и подается к месту сжигания.

Преимущества и недостатки водородного отопления

Использование водорода для отопления дома имеет ряд преимуществ:

- Экологичность — при сгорании водорода образуется только вода

- Высокая теплотворная способность водорода

- Доступность сырья — обычная вода

- Бесшумность работы генератора

- Отсутствие вредных выбросов

Однако есть и существенные недостатки:

- Высокий расход электроэнергии на получение водорода

- Низкий КПД всей системы

- Взрывоопасность водородно-кислородной смеси

- Необходимость частого обслуживания электролизера

- Сложность хранения водорода

Из-за этих недостатков водородное отопление пока не получило широкого распространения. Однако интерес к этой технологии сохраняется.

Схема самодельного водородного генератора

Простейшая схема водородного генератора для отопления своими руками включает следующие элементы:

- Корпус электролизера из пластика или нержавеющей стали

- Электроды из нержавеющей стали

- Блок питания постоянного тока

- Трубки для отвода газа

- Водяной затвор (бабблер)

- Обратный клапан

- Шланг для подачи газа к горелке

Электроды размещаются в корпусе на небольшом расстоянии друг от друга. К ним подводится постоянный ток. Образующийся газ отводится через трубки в верхней части корпуса.

Инструкция по изготовлению водородного генератора своими руками

Для сборки простого водородного генератора потребуются:

- Пластиковая или металлическая емкость объемом 2-5 л

- Пластины из нержавеющей стали 316L толщиной 1-2 мм

- Блок питания постоянного тока 12-24 В

- Силиконовые трубки

- Пластиковая бутылка для бабблера

- Герметик, болты, гайки

Порядок сборки:

- В крышке емкости просверлить отверстия для электродов и отвода газа

- Установить и загерметизировать электроды

- Подключить провода от блока питания к электродам

- Присоединить трубку для отвода газа

- Собрать простой бабблер из пластиковой бутылки

- Соединить выход генератора с бабблером

- Залить в емкость раствор электролита (вода + гидроксид калия)

Перед запуском необходимо тщательно проверить все соединения на герметичность. Работать с генератором следует с соблюдением правил безопасности.

Меры безопасности при работе с водородным генератором

Водородно-кислородная смесь взрывоопасна, поэтому при изготовлении и эксплуатации водородного генератора необходимо соблюдать следующие меры безопасности:

- Не допускать утечек газа — все соединения должны быть герметичны

- Устанавливать обратные клапаны и водяные затворы

- Не допускать перегрева электролизера выше 60°C

- Обеспечить хорошую вентиляцию помещения

- Не курить и не пользоваться открытым огнем вблизи установки

- Использовать защитные очки и перчатки при работе

- Не оставлять работающий генератор без присмотра

При соблюдении этих правил работа с самодельным водородным генератором будет безопасной. Однако следует помнить, что такие устройства требуют особой осторожности в обращении.

Перспективы использования водорода для отопления

Несмотря на ряд недостатков, водородное отопление остается перспективной технологией. Ведутся исследования по повышению эффективности электролиза воды и снижению энергозатрат на получение водорода. Разрабатываются более безопасные способы хранения и транспортировки водорода.

Возможные направления развития водородного отопления:

- Использование избыточной энергии от возобновляемых источников для получения водорода

- Создание эффективных топливных элементов на водороде

- Разработка безопасных систем хранения водорода в виде гидридов металлов

- Применение водорода в качестве сезонного аккумулятора энергии

В перспективе водород может стать важным элементом экологически чистых систем отопления. Однако для широкого внедрения этой технологии потребуются значительные научные и технические достижения.

Генератор водорода для отопления своими руками

Давно уже прошли те времена, когда загородный дом можно было обогреть лишь одним способом — сжигая в печке дрова или уголь. Современные отопительные приборы используют различные виды топлива и при этом автоматически поддерживают комфортную температуру в наших жилищах. Природный газ, дизель или мазут, электричество, гелио- и геотермальное тепло — вот неполный список альтернативных вариантов. Казалось бы — живи и радуйся, да вот только постоянный рост цен на топливо и оборудование вынуждает продолжать поиски дешёвых способов отопления. А вместе с тем неиссякаемый источник энергии — водород, буквально лежит у нас под ногами. И сегодня мы поговорим о том, как использовать в качестве горючего обычную воду, собрав генератор водорода своими руками.

Устройство и принцип работы генератора водорода

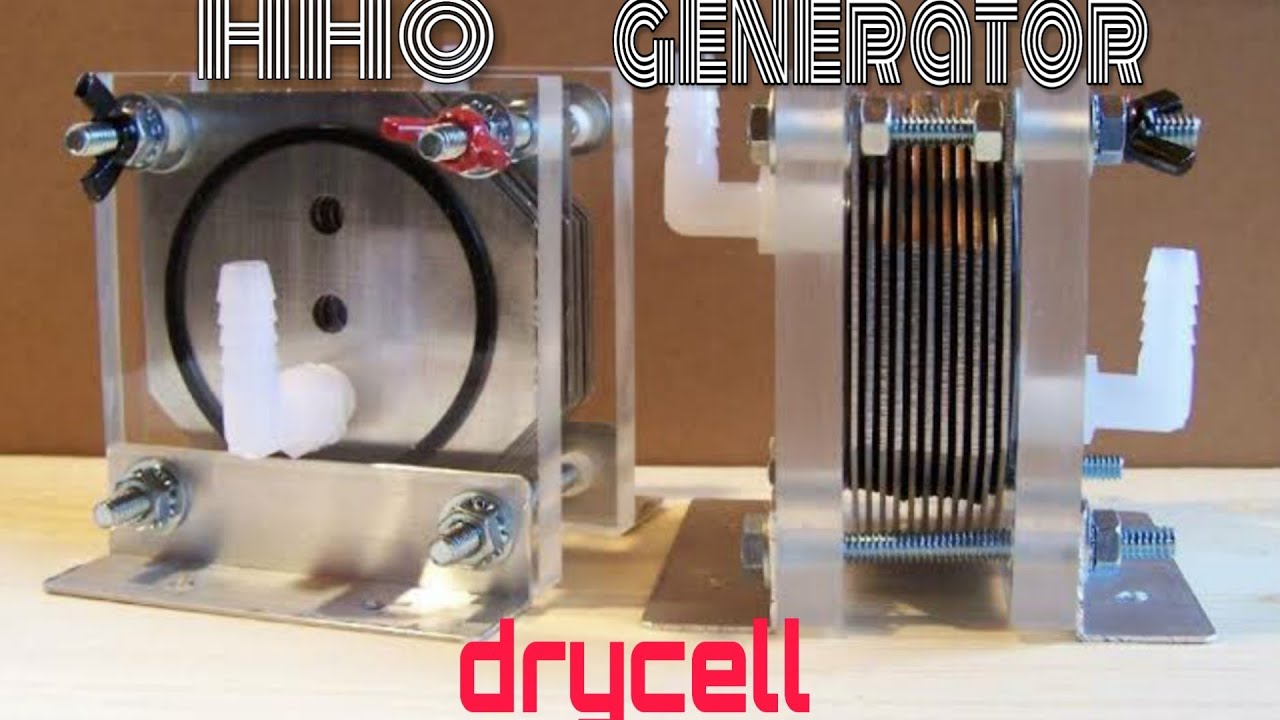

Заводской генератор водорода представляет собой внушительный агрегат

Использовать водород в качестве топлива для обогрева загородного дома выгодно не только по причине высокой теплотворной способности, но и потому, что в процессе его сжигания не выделяется вредных веществ. Как все помнят из школьного курса химии, при окислении двух атомов водорода (химическая формула H2 – Hidrogenium) одним атомом кислорода, образуется молекула воды. При этом выделяется в три раза больше тепла, чем при сгорании природного газа.

Как все помнят из школьного курса химии, при окислении двух атомов водорода (химическая формула H2 – Hidrogenium) одним атомом кислорода, образуется молекула воды. При этом выделяется в три раза больше тепла, чем при сгорании природного газа.

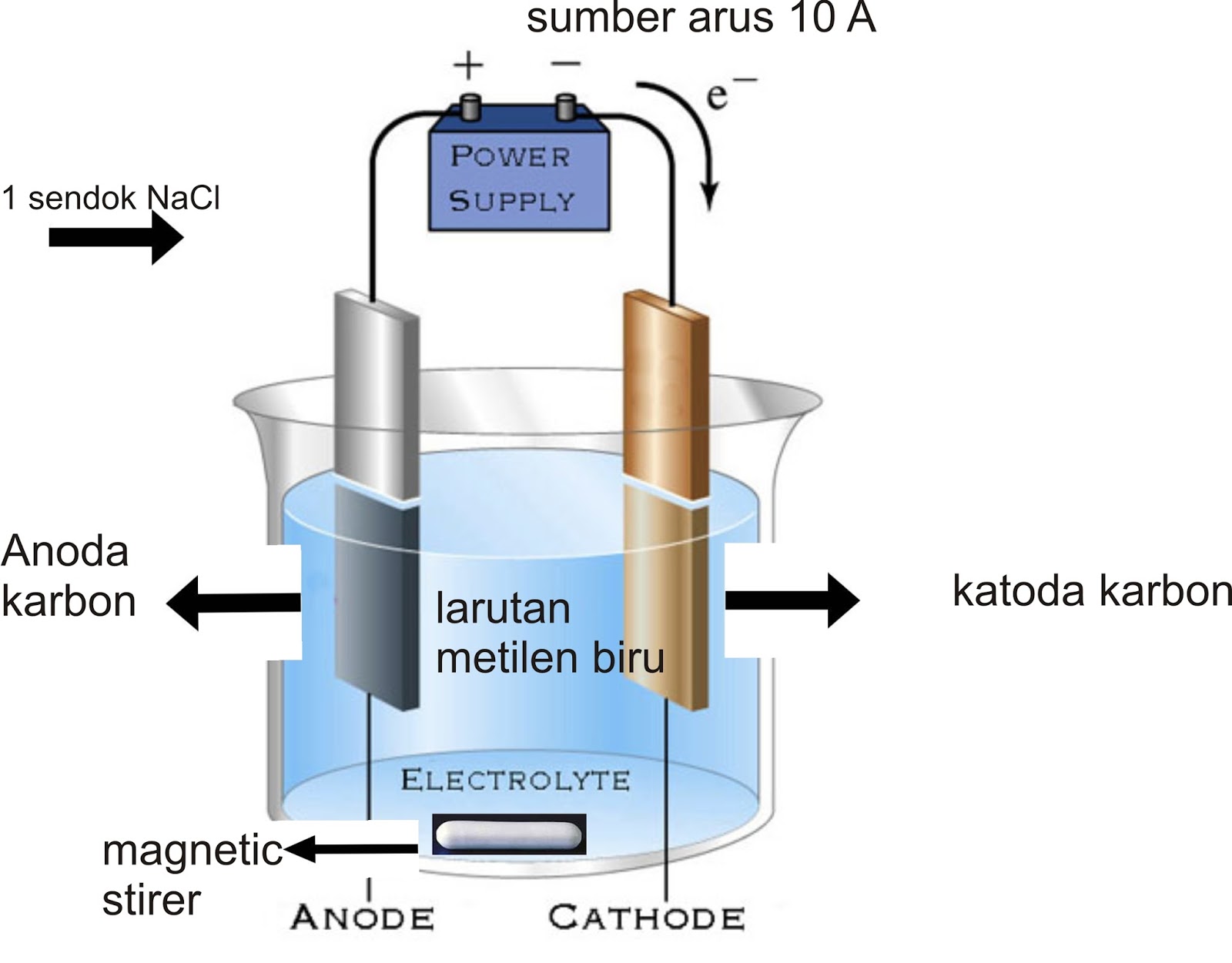

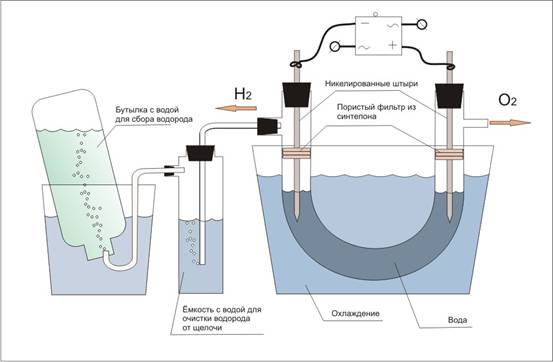

Схема работы лабораторного электролизёра

Этот способ получения летучего газа заключается в том, что в воду на небольшом расстоянии друг от друга помещаются две металлические пластины, подключённые к источнику высокого напряжения. При подаче питания высокий электрический потенциал буквально разрывает молекулу воды на составляющие, высвобождая два атома водорода (HH) и один — кислорода (O). Выделяющийся газ назвали в честь физика Ю. Брауна. Его формула — HHO, а теплотворная способность — 121 МДж/кг. Газ Брауна горит открытым пламенем и не образует никаких вредных веществ. Главное достоинство этого вещества в том, что для его использования подойдёт обычный котёл, работающий на пропане или метане. Заметим только, что водород в соединении с кислородом образует гремучую смесь, поэтому потребуются дополнительные меры предосторожности.

При подаче питания высокий электрический потенциал буквально разрывает молекулу воды на составляющие, высвобождая два атома водорода (HH) и один — кислорода (O). Выделяющийся газ назвали в честь физика Ю. Брауна. Его формула — HHO, а теплотворная способность — 121 МДж/кг. Газ Брауна горит открытым пламенем и не образует никаких вредных веществ. Главное достоинство этого вещества в том, что для его использования подойдёт обычный котёл, работающий на пропане или метане. Заметим только, что водород в соединении с кислородом образует гремучую смесь, поэтому потребуются дополнительные меры предосторожности.

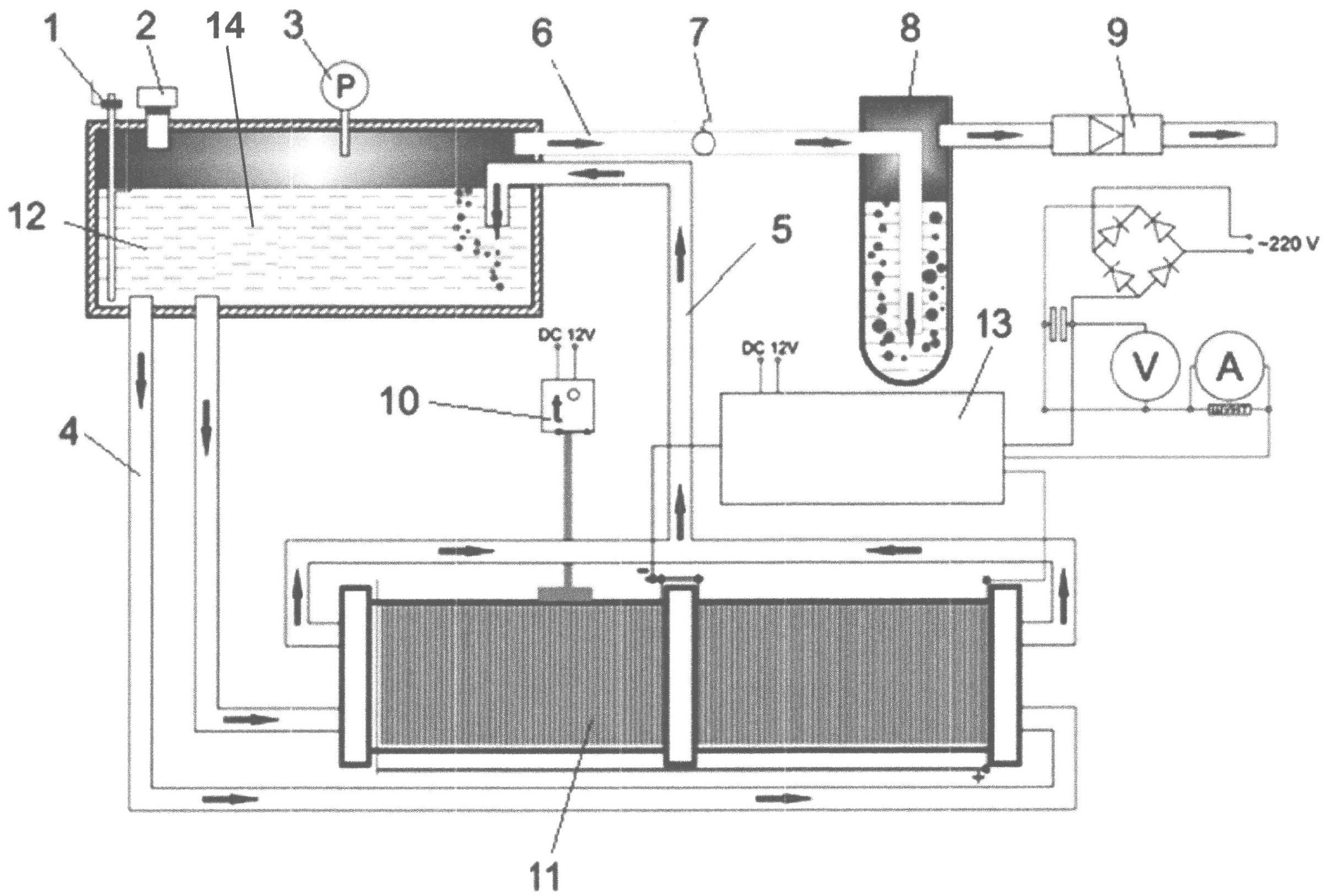

Схема установки для получения газа Брауна

Генератор, предназначенный для получения газа Брауна в больших количествах, содержит несколько ячеек, каждая из которых вмещает в себя множество пар пластин-электродов. Они установлены в герметичной ёмкости, которая оборудована выходным патрубком для газа, клеммами для подключения питания и горловиной для заливки воды. Кроме того, установка оборудуется защитным клапаном и водяным затвором.

Водородная топливная ячейка Стенли Мейера

Выход из сложившейся ситуации нашёл американский учёный Стенли Мейер. Его установка использовала не мощный электрический потенциал, а токи определённой частоты. Изобретение великого физика состояло в том, что молекула воды раскачивалась в такт изменяющимся электрическим импульсам и входила в резонанс, который достигал силы, достаточной для её расщепления на составляющие атомы.

Видео: Топливная ячейка Стенли Мейера

За своё изобретение, которое могло бы освободить человечество от кабалы нефтяных магнатов, Стенли Мейер был убит, а труды его многолетних изысканий пропали неизвестно куда. Тем не менее сохранились отдельные записи учёного, на основании которых изобретатели многих стран мира пытаются строить подобные установки. И надо сказать, небезуспешно.

Преимущества газа Брауна как источника энергии

- Вода, из которой получают HHO, является одним из наиболее распространённых веществ на нашей планете.

- При сгорании этого вида топлива образуется водяной пар, который можно обратно конденсировать в жидкость и повторно использовать в качестве сырья.

- В процессе сжигания гремучего газа не образуется никаких побочных продуктов, кроме воды. Можно сказать, что нет более экологичного вида топлива, чем газ Брауна.

- При эксплуатации водородной отопительной установки выделяется водяной пар в количестве, достаточном для поддержания влажности в помещении на комфортном уровне.

Вам также может быть интересен материал о том, как соорудить самостоятельно газовый генератор: https://aqua-rmnt.com/otoplenie/kotly/gazogenerator-na-drovakh-dlya-otopleniya-doma-svoimi-rukami.html

Область применения

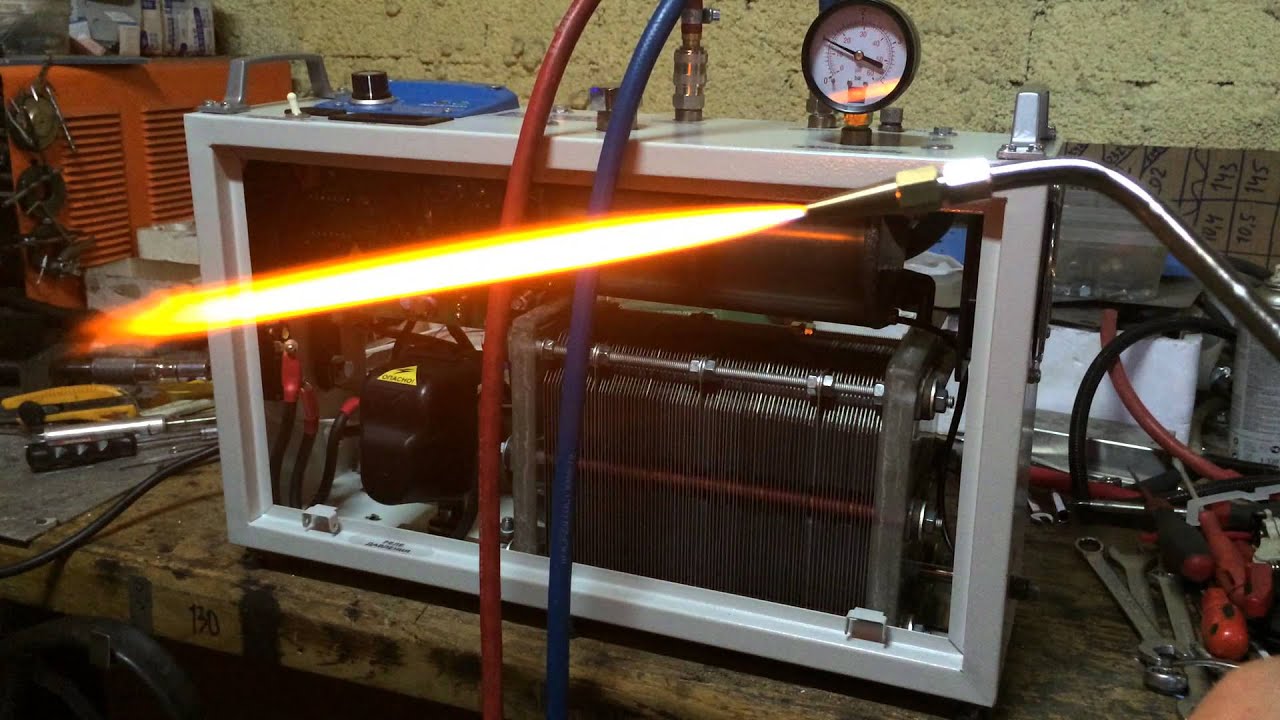

Сегодня электролизёр — такое же привычное устройство, как и генератор ацетилена или плазменный резак. Изначально водородные генераторы использовались сварщиками, поскольку носить за собой установку весом всего несколько килограмм было намного проще, чем перемещать огромные кислородные и ацетиленовые баллоны. При этом высокая энергоёмкость агрегатов решающего значения не имела — всё определяло удобство и практичность. В последние годы применение газа Брауна вышло за рамки привычных понятий о водороде, как топливе для газосварочных аппаратов. В перспективе возможности технологии очень широки, поскольку использование HHO имеет массу достоинств.

В последние годы применение газа Брауна вышло за рамки привычных понятий о водороде, как топливе для газосварочных аппаратов. В перспективе возможности технологии очень широки, поскольку использование HHO имеет массу достоинств.

- Сокращение расхода горючего на автотранспорте. Существующие автомобильные генераторы водорода позволяют использовать HHO как добавку к традиционному бензину, дизелю или газу. За счёт более полного сгорания топливной смеси можно добиться 20 – 25 % снижения потребления углеводородов.

- Экономия топлива на тепловых электростанциях, использующих газ, уголь или мазут.

- Снижение токсичности и повышение эффективности старых котельных.

- Многократное снижение стоимости отопления жилых домов за счёт полной или частичной замены традиционных видов топлива газом Брауна.

- Использование портативных установок получения HHO для бытовых нужд — приготовления пищи, получения тёплой воды и т. д.

- Разработка принципиально новых, мощных и экологичных силовых установок.

Генератор водорода, построенный с использованием «Технологии водяных топливных ячеек» С. Мейера (а именно так назывался его трактат) можно купить — их изготовлением занимается множество компаний в США, Китае, Болгарии и других странах. Мы же предлагаем изготовить водородный генератор самостоятельно.

Видео: Как правильно обустроить водородное отопление

Что необходимо для изготовления топливной ячейки дома

Приступая к изготовлению водородной топливной ячейки, надо обязательно изучить теорию процесса образования гремучего газа. Это даст понимание происходящего в генераторе, поможет при настройке и эксплуатации оборудования. Кроме того, придётся запастись необходимыми материалами, большинство из которых будет нетрудно найти в торговой сети. Что же касается чертежей и инструкций, то мы постараемся раскрыть эти вопросы в полном объёме.

Проектирование водородного генератора: схемы и чертежи

Самодельная установка для получения газа Брауна состоит из реактора с установленными электродами, ШИМ-генератора для их питания, водяного затвора и соединительных проводов и шлангов. В настоящее время существует несколько схем электролизёров, использующих в качестве электродов пластины или трубки. Кроме того, в Сети можно найти и установку так называемого сухого электролиза. В отличие от традиционной конструкции, в таком аппарате не пластины устанавливаются в ёмкость с водой, а жидкость подаётся в зазор между плоскими электродами. Отказ от традиционной схемы позволяет значительно уменьшить габариты топливной ячейки.

В работе можно использовать чертежи и схемы рабочих электролизёров, которые можно адаптировать под собственные условия.

Выбор материалов для строительства генератора водорода

Для изготовления топливной ячейки практически никаких специфичных материалов не требуется. Единственное, с чем могут возникнуть сложности, так это электроды. Итак, что надо подготовить перед началом работы.

Единственное, с чем могут возникнуть сложности, так это электроды. Итак, что надо подготовить перед началом работы.

- Если выбранная вами конструкция представляет собой генератор «мокрого» типа, то понадобится герметичная ёмкость для воды, которая одновременно будет служить и корпусом реактора. Можно взять любой подходящий контейнер, главное требование — достаточная прочность и газонепроницаемость. Разумеется, при использовании в качестве электродов металлических пластин лучше использовать прямоугольную конструкцию, к примеру, тщательно загерметизированный корпус от автомобильного аккумулятора старого образца (чёрного цвета). Если же для получения HHO будут применяться трубки, то подойдёт и вместительная ёмкость от бытового фильтра для очистки воды. Самым же лучшим вариантом будет изготовление корпуса генератора из нержавеющей стали, например, марки 304 SSL.

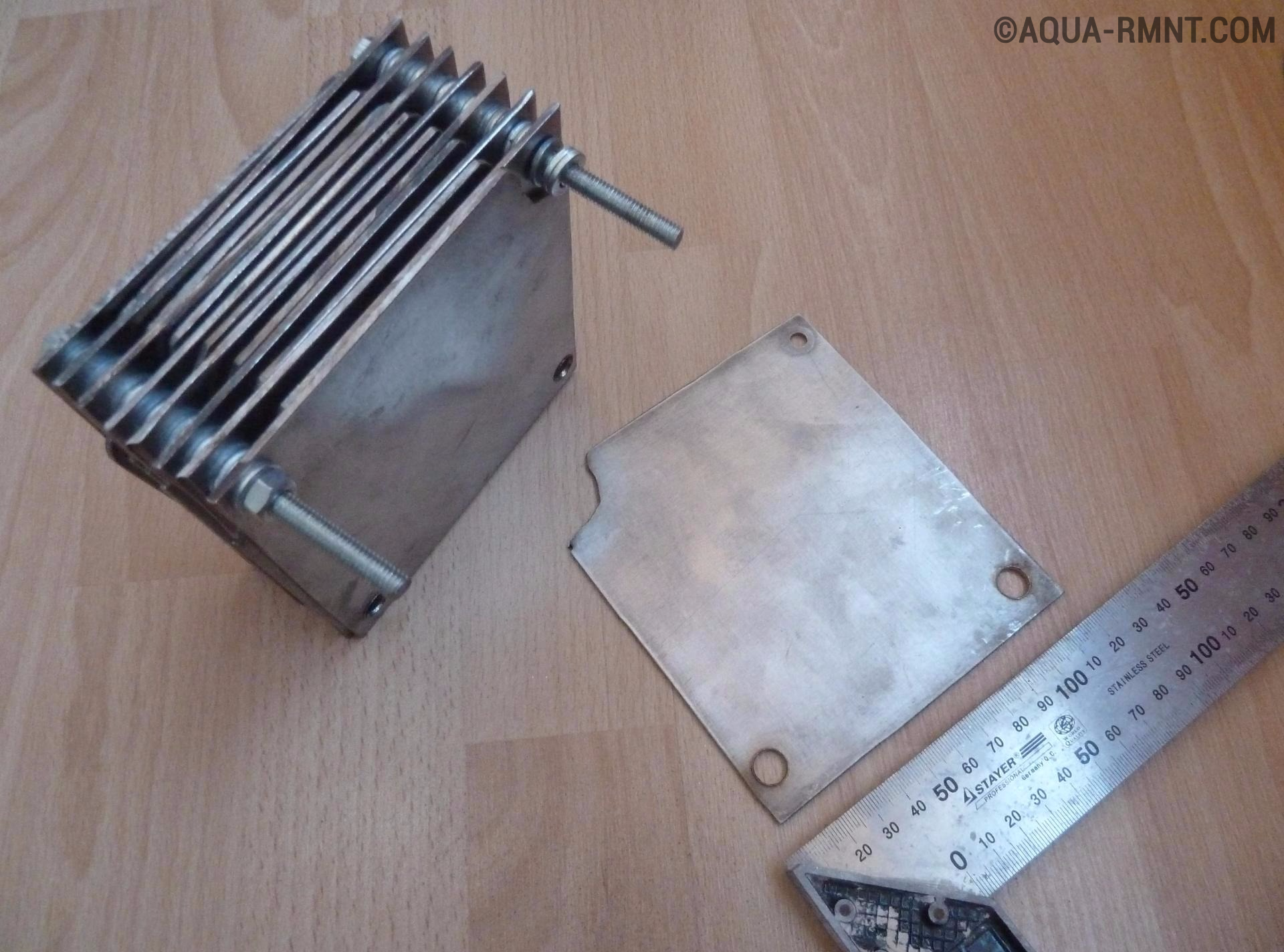

Электродная сборка для водородного генератора «мокрого» типа

При выборе «сухой» топливной ячейки понадобится лист оргстекла или другого прозрачного пластика толщиной до 10 мм и уплотнительные кольца из технического силикона.

- Трубки или пластины из «нержавейки». Конечно, можно взять и обычный «чёрный» металл, однако в процессе работы электролизёра простое углеродистое железо быстро корродирует и электроды придётся часто менять. Применение же высокоуглеродистого металла, легированного хромом, даст генератору возможность работать длительное время. Умельцы, занимающиеся вопросом изготовления топливных ячеек, длительное время занимались подбором материала для электродов и остановились на нержавеющей стали марки 316 L. К слову, если в конструкции будут использоваться трубки из этого сплава, то их диаметр надо подобрать таким образом, чтобы при установке одной детали в другую между ними был зазор не более 1 мм. Для перфекционистов приводим точные размеры:

— диаметр внешней трубки — 25.317 мм;

— диаметр внутренней трубки зависит от толщины внешней. В любом случае он должен обеспечивать зазор между этими элементами равный 0.67 мм.От того, насколько точно будут подобраны параметры деталей водородного генератора, зависит его производительность

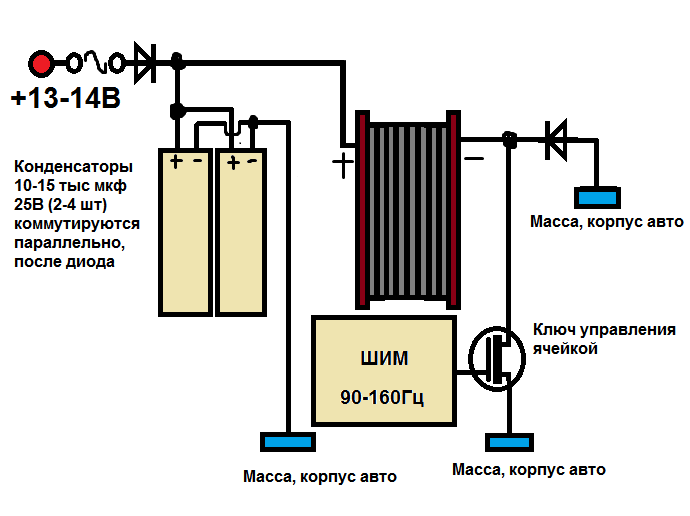

- ШИМ-генератор.

Правильно собранная электрическая схема позволит в нужных пределах регулировать частоту тока, а это напрямую связано с возникновением резонансных явлений. Другими словами, чтобы началось выделение водорода, надо будет подобрать параметры питающего напряжения, поэтому сборке ШИМ-генератора уделяют особое внимание. Если вы хорошо знакомы с паяльником и сможете отличить транзистор от диода, то электрическую часть можно изготовить самостоятельно. В противном случае можно обратиться к знакомому электронщику или заказать изготовление импульсного источника питания в мастерской по ремонту электронных устройств.

Правильно собранная электрическая схема позволит в нужных пределах регулировать частоту тока, а это напрямую связано с возникновением резонансных явлений. Другими словами, чтобы началось выделение водорода, надо будет подобрать параметры питающего напряжения, поэтому сборке ШИМ-генератора уделяют особое внимание. Если вы хорошо знакомы с паяльником и сможете отличить транзистор от диода, то электрическую часть можно изготовить самостоятельно. В противном случае можно обратиться к знакомому электронщику или заказать изготовление импульсного источника питания в мастерской по ремонту электронных устройств.Импульсный блок питания, предназначенный для подключения к топливной ячейке, можно купить в Сети. Их изготовлением занимаются небольшие частные компании в нашей стране и за рубежом.

- Электрические провода для подключения. Достаточно будет проводников сечением 2 кв. мм.

- Бабблер. Этим причудливым названием умельцы обозвали самый обычный водяной затвор.

Для него можно использовать любую герметичную ёмкость. В идеале она должна быть оборудована плотно закрывающейся крышкой, которая при возгорании газа внутри будет мгновенно сорвана. Кроме того, рекомендуется между электролизёром и бабблером устанавливать отсекатель, который будет препятствовать возвращению HHO в ячейку.

Конструкция бабблера

- Шланги и фитинги. Для подключения генератора HHO понадобятся прозрачная пластиковая трубка, подводящий и отводящий фитинг и хомуты.

- Гайки, болты и шпильки. Они понадобятся для крепления частей электролизёра между собой.

- Катализатор реакции. Для того чтобы процесс образования HHO шёл интенсивнее, в реактор добавляют гидроксид калия KOH. Это вещество можно без проблем купить в Сети. На первое время будет достаточно не более 1 кг порошка.

- Автомобильный силикон или другой герметик.

Заметим, что полированные трубки использовать не рекомендуется. Наоборот, специалисты рекомендуют обработать детали наждачной бумагой для получения матовой поверхности. В дальнейшем это будет способствовать увеличению производительности установки.

В дальнейшем это будет способствовать увеличению производительности установки.

Инструменты, которые потребуются в процессе работы

Прежде чем приступить к постройке топливной ячейки, подготовьте такие инструменты:

- ножовку по металлу;

- дрель с набором свёрл;

- набор гаечных ключей;

- плоская и шлицевая отвёртки;

- угловая шлифмашина («болгарка») с установленным кругом для резки металла;

- мультиметр и расходомер;

- линейка;

- маркер.

Кроме того, если вы будете самостоятельно заниматься постройкой ШИМ-генератора, то для его наладки потребуется осциллограф и частотомер. В рамках данной статьи мы этот вопрос поднимать не будем, поскольку изготовление и настройка импульсного блока питания лучше всего рассматривается специалистами на профильных форумах.

Обратите внимание на статью, в которой приведены другие источники энергии, которую можно использовать для обустройства отопления дома: https://aqua-rmnt.

com/otoplenie/alt_otoplenie/alternativnye-istochniki-energii.html

Инструкция: как сделать водородный генератор своими руками

Для изготовления топливной ячейки возьмём наиболее совершенную «сухую» схему электролизёра с использованием электродов в виде пластин из нержавеющей стали. Представленная ниже инструкция демонстрирует процесс создания водородного генератора от «А» до «Я», поэтому лучше придерживаться очерёдности действий.

Схема топливной ячейки «сухого» типа

- Изготовление корпуса топливной ячейки. В качестве боковых стенок каркаса выступают пластины оргалита или оргстекла, нарезанные по размеру будущего генератора. Надо понимать, что размер аппарата напрямую влияет на его производительность, однако, и затраты на получение HHO будут выше. Для изготовления топливной ячейки оптимальными будут габариты устройства от 150х150 мм до 250х250 мм.

- В каждой из пластин просверливают отверстие под входной (выходной) штуцер для воды. Кроме того, потребуется сверление в боковой стенке для выхода газа и четыре отверстия по углам для соединения элементов реактора между собой.

Изготовление боковых стенок

- Воспользовавшись угловой шлифовальной машиной, из листа нержавеющей стали марки 316L вырезают пластины электродов. Их размеры должны быть меньше габаритов боковых стенок на 10 – 20 мм. Кроме того, изготавливая каждую деталь, необходимо оставлять небольшую контактную площадку в одном из углов. Это понадобится для соединения отрицательных и положительных электродов в группы перед их подключением к питающему напряжению.

- Для того чтобы получать достаточное количество HHO, нержавейку надо обработать мелкой наждачной бумагой с обеих сторон.

- В каждой из пластин сверлят два отверстия: сверлом диаметром 6 — 7 мм — для подачи воды в пространство между электродами и толщиной 8 — 10 мм — для отвода газа Брауна. Точки сверлений рассчитывают с учётом мест установки соответствующих подводящих и выходного патрубков.

Вот такой комплект деталей необходимо подготовить перед сборкой топливной ячейки

- Начинают сборку генератора. Для этого в оргалитовые стенки устанавливают штуцеры подачи воды и отбора газа.

Места их присоединений тщательно герметизируют при помощи автомобильного или сантехнического герметика.

Места их присоединений тщательно герметизируют при помощи автомобильного или сантехнического герметика. - После этого в одну из прозрачных корпусных деталей устанавливают шпильки, после чего начинают укладку электродов.

Укладку электродов начинают с уплотняющего кольца

Обратите внимание: плоскость пластинчатых электродов должна быть ровной, иначе элементы с разноимёнными зарядами будут касаться, вызывая короткое замыкание!

- Пластины нержавеющей стали отделяют от боковых поверхностей реактора при помощи уплотнительных колец, которые можно сделать из силикона, паронита или другого материала. Важно только, чтобы его толщина не превышала 1 мм. Такие же детали используют в качестве дистанционных прокладок между пластинами. В процессе укладки следят, чтобы контактные площадки отрицательных и положительных электродов были сгруппированы в разных сторонах генератора.

При сборке пластин важно правильно ориентировать выходные отверстия

- После укладки последней пластины устанавливают уплотнительное кольцо, после чего генератор закрывают второй оргалитовой стенкой, а саму конструкцию скрепляют при помощи шайб и гаек.

Выполняя эту работу, обязательно следят за равномерностью затяжки и отсутствием перекосов между пластинами.

Выполняя эту работу, обязательно следят за равномерностью затяжки и отсутствием перекосов между пластинами.При финальной затяжке обязательно контролируют параллельность боковых стенок. Это позволит избежать перекосов

- При помощи полиэтиленовых шлангов генератор подключают к ёмкости с водой и бабблеру.

- Контактные площадки электродов соединяют между собой любым способом, после чего к ним подключают провода питания.

Собрав несколько топливных ячеек и включив их параллельно, можно получить достаточное количество газа Брауна

- На топливную ячейку подают напряжение от ШИМ-генератора, после чего производят настройку и регулировку аппарата по максимальному выходу газа HHO.

Для получения газа Брауна в количестве, достаточном для отопления или приготовления пищи, устанавливают несколько генераторов водорода, работающих параллельно.

Видео: Сборка устройства

Видео: Работа конструкции «сухого» типа

Отдельные моменты использования

Прежде всего, хотелось бы отметить, что традиционный метод сжигания природного газа или пропана в нашем случае не подойдёт, поскольку температура горения HHO превышает аналогичные показатели углеводородов в три с лишним раза. Как вы сами понимаете, такую температуру конструкционная сталь долго не выдержит. Сам Стенли Мейер рекомендовал использовать горелку необычной конструкции, схему которой мы приводим ниже.

Схема водородной горелки конструкции С. Мейера

Вся хитрость этого устройства заключается в том, что HHO (на схеме обозначено цифрой 72) проходит в камеру сжигания через вентиль 35. Горящая водородная смесь поднимается по каналу 63 и одновременно осуществляет процесс эжекции, увлекая за собой наружный воздух через регулируемые отверстия 13 и 70. Под колпаком 40 задерживается некоторое количество продуктов горения (водяного пара), которое по каналу 45 попадает в колонку горения и смешивается с горящим газом. Это позволяет снизить температуру горения в несколько раз.

Это позволяет снизить температуру горения в несколько раз.

Второй момент, на который хотелось бы обратить ваше внимание — жидкость, которую следует заливать в установку. Лучше всего использовать подготовленную воду, в которой не содержатся соли тяжёлых металлов. Идеальным вариантом является дистиллят, который можно приобрести в любом автомагазине или аптеке. Для успешной работы электролизёра в воду добавляют гидроксид калия KOH, из расчёта примерно одна столовая ложка порошка на ведро воды.

В процессе работы установки важно не перегревать генератор. При повышении температуры до 65 градусов Цельсия и более электроды аппарата будут загрязняться побочными продуктами реакции, из-за чего производительность электролизёра уменьшится. Если же это всё-таки произошло, то водородную ячейку придётся разобрать и удалить налёт при помощи наждачной бумаги.

И третье, на чём мы делаем особое ударение — безопасность. Помните о том, что смесь водорода и кислорода не случайно назвали гремучей. HHO представляет собой опасное химическое соединение, которое при небрежном обращении может привести к взрыву. Соблюдайте правила безопасности и будьте особенно аккуратны, экспериментируя с водородом. Только в этом случае «кирпичик», из которого состоит наша Вселенная, принесёт тепло и комфорт вашему дому.

HHO представляет собой опасное химическое соединение, которое при небрежном обращении может привести к взрыву. Соблюдайте правила безопасности и будьте особенно аккуратны, экспериментируя с водородом. Только в этом случае «кирпичик», из которого состоит наша Вселенная, принесёт тепло и комфорт вашему дому.

Правила безопасности необходимо соблюдать не только при монтаже водородного генератора. При сборке и эксплуатации биореактора тоже нужно быть крайне осторожным, поскольку биогаз взрывоопасен. Подробнее об этом типе установке читайте в следующей статье: https://aqua-rmnt.com/otoplenie/alt_otoplenie/kak-poluchit-biogaz.html.

Надеемся, статья стала для вас источником вдохновения, и вы, засучив рукава, приступите к изготовлению водородной топливной ячейки. Разумеется, все наши выкладки не являются истиной в последней инстанции, однако, их вполне можно использовать для создания действующей модели водородного генератора. Если же вы хотите полностью перейти на этот вид отопления, то вопрос придётся изучить более детально. Возможно, именно ваша установка станет краеугольным камнем, благодаря которому закончится передел энергетических рынков, а дешёвое и экологичное тепло войдёт в каждый дом.

Возможно, именно ваша установка станет краеугольным камнем, благодаря которому закончится передел энергетических рынков, а дешёвое и экологичное тепло войдёт в каждый дом.

Водородный генератор своими руками для отопления дома, схема

Использование водорода в качестве энергоносителя для обогрева дома – идея весьма заманчивая, ведь его теплотворная способность (33. 2 кВт / м3) превышает более чем в 3 раза показатель природного газа (9.3 кВт / м3). Теоретически, чтобы извлечь горючий газ из воды с последующим сжиганием его в котле, можно использовать водородный генератор для отопления. О том, что из этого может получиться и как сделать такое устройство своими руками, будет рассказано в данной статье.

2 кВт / м3) превышает более чем в 3 раза показатель природного газа (9.3 кВт / м3). Теоретически, чтобы извлечь горючий газ из воды с последующим сжиганием его в котле, можно использовать водородный генератор для отопления. О том, что из этого может получиться и как сделать такое устройство своими руками, будет рассказано в данной статье.

Принцип работы генератора

Как энергоноситель водород действительно не имеет себе равных, а запасы его практически неисчерпаемы. Как мы уже сказали, при сжигании он выделяет огромное количество тепловой энергии, несравнимо большее, нежели любое углеводородное топливо. Вместо вредных соединений, выбрасываемых в атмосферу при использовании природного газа, при горении водорода образуется обычная вода в виде пара. Одна беда: данный химический элемент не встречается в природе в свободном виде, только в соединении с другими веществами.

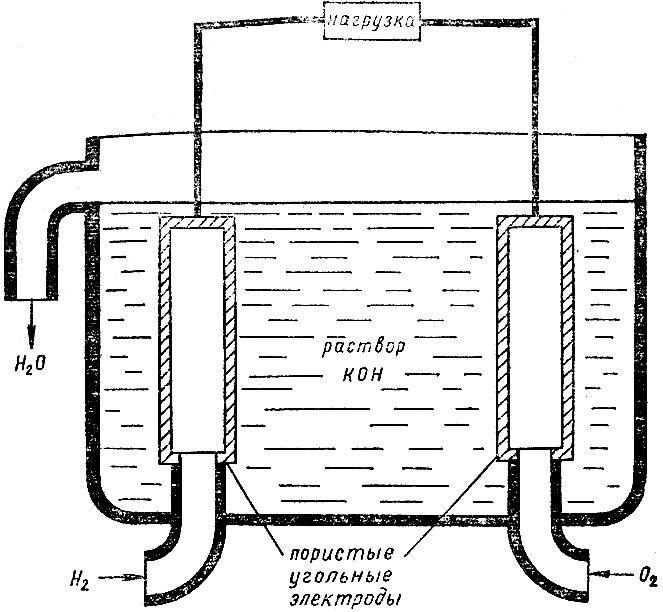

Одно из таких соединений – обычная вода, представляющая собой полностью окисленный водород. Над ее расщеплением на составные элементы работали многие ученые в течение долгих лет. Нельзя сказать, что безрезультатно, ведь техническое решение по разделению воды все же было найдено. Его суть – в химической реакции электролиза, в результате которой происходит расщепление воды на кислород и водород, полученную смесь назвали гремучим газом или газом Брауна. Ниже показана схема водородного генератора (электролизера), работающего на электричестве:

Нельзя сказать, что безрезультатно, ведь техническое решение по разделению воды все же было найдено. Его суть – в химической реакции электролиза, в результате которой происходит расщепление воды на кислород и водород, полученную смесь назвали гремучим газом или газом Брауна. Ниже показана схема водородного генератора (электролизера), работающего на электричестве:

Электролизеры производятся серийно и предназначены для газопламенных (сварочных) работ. Ток определенной силы и частоты подается на группы металлических пластин, погруженных в воду. В результате протекающей реакции электролиза выделяются кислород и водород вперемешку с водяным паром. Для его отделения газы пропускаются через сепаратор, после чего подаются на горелку. Дабы избежать обратного удара и взрыва, на подаче устанавливается клапан, пропускающий горючее только в одну сторону.

Для контроля за уровнем воды и своевременной подпитки конструкцией предусмотрен специальный датчик, по сигналу которого производится ее впрыск в рабочее пространство электролизера. За превышением давления внутри сосуда следит аварийный выключатель и сбросной клапан. Обслуживание водородного генератора заключается в периодическом добавлении воды, и на этом все.

За превышением давления внутри сосуда следит аварийный выключатель и сбросной клапан. Обслуживание водородного генератора заключается в периодическом добавлении воды, и на этом все.

Водородное отопление: миф или реальность?

Генератор для сварочных работ – это на данный момент единственное практическое применение электролитическому расщеплению воды. Использовать его для отопления дома нецелесообразно и вот почему. Затраты энергоносителей при газопламенных работах не так важны, главное, что сварщику не нужно таскать тяжеленные баллоны и возиться со шлангами. Другое дело – отопление жилища, где каждая копейка на счету. И тут водород проигрывает всем существующим ныне видам топлива.

Важно. Затраты электроэнергии на выделение горючего из воды методом электролиза будут гораздо выше, нежели гремучий газ сможет выделить при сжигании.

Серийные сварочные генераторы стоят немалых денег, поскольку в них используются катализаторы процесса электролиза, в состав которых входит платина. Можно сделать водородный генератор своими руками, но его эффективность будет еще ниже, чем у заводского. Получить горючий газ вам точно удастся, но вряд ли его хватит на обогрев хотя бы одной большой комнаты, не то что целого дома. А если и хватит, то придется оплачивать баснословные счета за электричество.

Можно сделать водородный генератор своими руками, но его эффективность будет еще ниже, чем у заводского. Получить горючий газ вам точно удастся, но вряд ли его хватит на обогрев хотя бы одной большой комнаты, не то что целого дома. А если и хватит, то придется оплачивать баснословные счета за электричество.

Чем тратить время и усилия на получение бесплатного топлива, которого не существует априори, проще смастерить своими руками простой электродный котел. Можете быть уверены, что так вы израсходуете гораздо меньше энергии с большей пользой. Впрочем, домашние мастера – энтузиасты всегда могут попробовать свои силы и собрать дома электролизер, с целью провести эксперименты и убедиться во всем самолично. Один из подобных экспериментов показан на видео:

Как изготовить генератор

Масса интернет-ресурсов публикуют самые разные схемы и чертежи генератора для получения водорода, но все они действуют по одному принципу. Мы предложим вашему вниманию чертеж простого устройства, взятый из научно-популярной литературы:

Мы предложим вашему вниманию чертеж простого устройства, взятый из научно-популярной литературы:

Здесь электролизер представляет собой группу металлических пластин, стянутых между собой болтами. Между ними установлены изоляционные прокладки, крайние толстые обкладки тоже изготовлены из диэлектрика. От штуцера, вмонтированного в одну из обкладок, идет трубка для подачи газа в сосуд с водой, а из него – во второй. Задача емкостей – отделять паровую составляющую и накапливать смесь водорода с кислородом, чтобы подавать его под давлением.

Совет. Электролитические пластины для генератора надо делать из нержавеющей стали, легированной титаном. Он послужит дополнительным катализатором реакции расщепления.

Пластины, что служат электродами, могут быть произвольного размера. Но надо понимать, что производительность аппарата зависит от их площади поверхности. Чем большее число электродов удастся задействовать в процессе, тем лучше. Но при этом и потребляемый ток будет выше, это следует учитывать. К концам пластин припаиваются провода, ведущие к источнику электричества. Здесь тоже есть поле для экспериментов: можно подавать на электролизер разное напряжение с помощью регулируемого блока питания.

Но при этом и потребляемый ток будет выше, это следует учитывать. К концам пластин припаиваются провода, ведущие к источнику электричества. Здесь тоже есть поле для экспериментов: можно подавать на электролизер разное напряжение с помощью регулируемого блока питания.

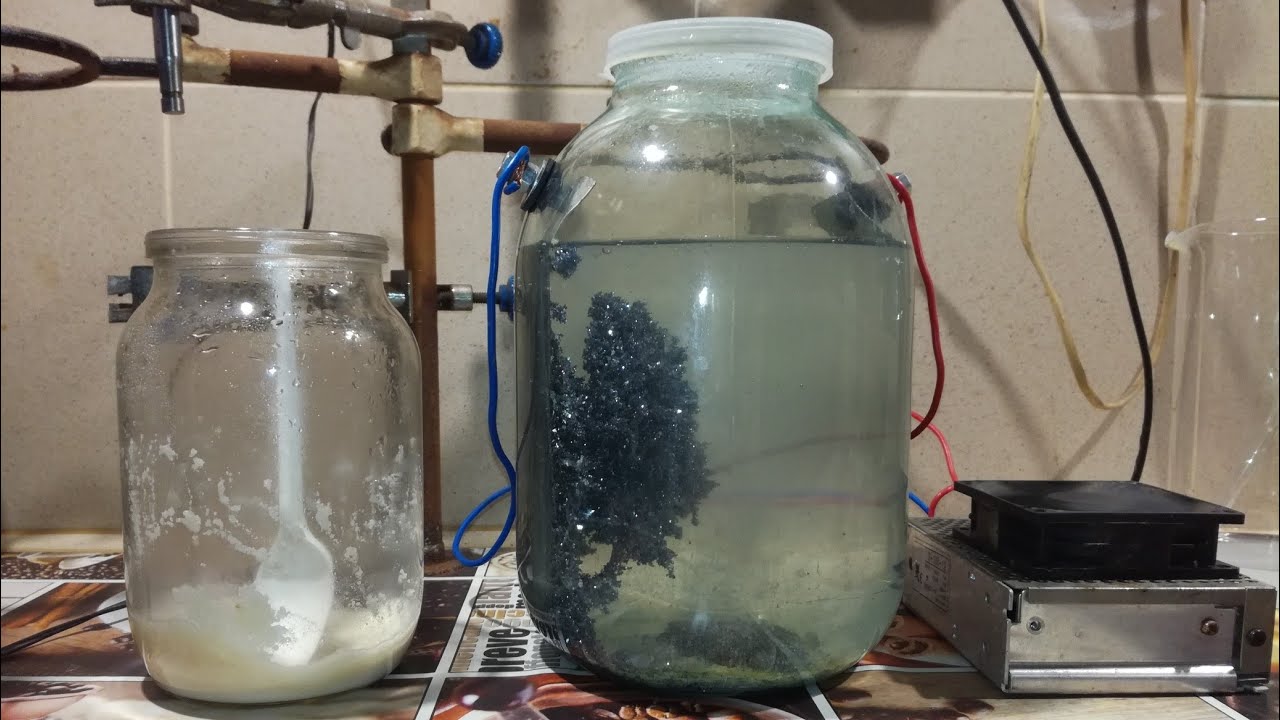

В качестве электролизера можно применить пластиковый контейнер от водяного фильтра, поместив в него электроды из нержавеющих трубок. Изделие удобно тем, что его легко герметизировать от окружающей среды, выводя трубку и провода через отверстия в крышке. Другое дело, что этот самодельный водородный генератор обладает невысокой производительностью из-за малой площади электродов.

Заключение

На данный момент не существует надежной и эффективной технологии, позволяющей реализовать водородное отопление частного дома. Те генераторы, что имеются в продаже, могут успешно применяться для обработки металлов, но не для производства горючего для котла. Попытки организовать подобный обогрев приведут к перерасходу электроэнергии, не считая затрат на оборудование.

Водородная сварка своими руками | Строительный портал

Водородное пламя можно использовать в качестве альтернативы ацетиленовому при проведении резки, пайки и сварки. В отличие от официальных методов, водородная сварка является практически безвредной. Это обусловлено паром, который является продуктом горения в этом процессе. Если вы владеете навыками газовой сварки, то довольно быстро сможете научиться и водородной. Если нет — потребуется чуть больше времени, но результат будет того стоить. В этой статье мы вам расскажем о том, как можно выполнить водородную сварку своими руками.

Содержание:

- Особенности водородной сварки

- Варианты использования водородных приборов

- Водородная сварка в домашних условиях

- Требования безопасности при водородной сварке

Особенности водородной сварки

Газовая сварка используется уже на протяжении ста лет. В качестве основного горючего газа используется ацетилен. Результаты проведенных исследований показали, что использование водорода вместо ацетилена является более продуктивным. При сварке материалов получается такое же производство и качество сварного шва. Единственная трудность состоит в том, что ацетиленовое пламя восстанавливает железо, а водородное — окисляет его.

Результаты проведенных исследований показали, что использование водорода вместо ацетилена является более продуктивным. При сварке материалов получается такое же производство и качество сварного шва. Единственная трудность состоит в том, что ацетиленовое пламя восстанавливает железо, а водородное — окисляет его.

Водородная сварка является одним из видов газопламенной обработки, которая происходит с использованием кислорода и смеси горючего газа. При задействовании водорода в качестве горючего газа сварочная ванна покрывается большим слоем шлака, а шов получается тонким и пористым. Но эту проблему удалось решить. Органические вещества имеют свойство связывать кислород, поэтому было принято решение об их применении. Стали использоваться углеводороды, которые имеют 30-80° температуры кипения. Это гексан, толуол, бензин, гептан, бензол. Для сварки необходимо минимальное количество.

Когда технологические вопросы были удачно решены, возникло еще одно затруднение. Отсутствовал эффективный источник кислорода. Водородные баллоны являются источником повышенной опасности, поэтому их использование нерентабельно. Большая концентрация сжиженного водорода может вызвать головокружение, удушье и сильное обморожение. Но основной опасностью водородного пламени является его невидимость при дневном свете.

Водородные баллоны являются источником повышенной опасности, поэтому их использование нерентабельно. Большая концентрация сжиженного водорода может вызвать головокружение, удушье и сильное обморожение. Но основной опасностью водородного пламени является его невидимость при дневном свете.

Днем водородное пламя можно определить путем использования специальных датчиков. Эту проблему удалось решить посредством расположения воды на водород и кислород под воздействием электричества. Электролизеры — это приборы, которые при помощи электрической энергии могут получать водород и кислород одновременно.

Стоит отметить, что водород, подходящий для сварки различных изделий из железа и малоуглеродистых сталей, является абсолютно непригодным для сварки нержавеющих сталей. Это происходит из-за его растворения в расплавленном никеле. При отвердевании металла он выделяется обратно, образовывая трещины и поры. Кислородно-водородная сварка также непригодна для меди. Но ее преимущество заключается в том, что атмосфера водорода защищает свариваемую поверхность от окисления.

Ацетиленовые генераторы и баллоны необходимы для использования в полевых условиях, когда рядом нет источников электроэнергии. Но в других случаях массивное газосварочное оборудование могут заменить легкие и удобные водородные аппараты.

Варианты использования водородных приборов

Сварочный водородный аппарат работает от трехфазной и бытовой электросети, имеют разную мощность. Прибором можно пользоваться в ручном и автоматическом режиме. В стандартную ацетиленовую горелку по шлангу подается состав водорода и кислорода, при этом температуру чистого пламени можно отрегулировать от 600 до 2600 градусов.

Сварочные водородные аппараты очень легки в эксплуатации. Их не нужно часто перезаряжать, да и трудоемкость является небольшой. Как правило, они входят в рабочий режим всего за пару минут, что зависит от требуемого расходования газа и температуры помещения. При оборудовании небольших размеров аппарат может быть очень мощным.

Водородная сварка является очень экологической, в отличие от ацетилена, работа с которым загрязняет среду токсичными веществами. В водородных приборах единственным продуктом горения является полностью безвредный пар. Кроме этого, при работе и хранении эти приборы полностью безопасны. Но не стоит пренебрегать защитной одеждой — рукавицами, плотной робой и очками для газовой сварки.

В водородных приборах единственным продуктом горения является полностью безвредный пар. Кроме этого, при работе и хранении эти приборы полностью безопасны. Но не стоит пренебрегать защитной одеждой — рукавицами, плотной робой и очками для газовой сварки.

Такие аппараты решают практически все задачи, которые ставятся перед пламенной обработкой материалов. При помощи этих приборов можно осуществлять сварку, пайку, порошковое напыление, ручную и машинную кислородную резку, наплавку, термоупрочнение, порошковую наплавку. Существуют различные режимы работы, которые предоставляют возможность выполнять большой спектр работ — от сварки минимальной толщины до резки толстых стальных листов. Даже небольшие переносные аппараты с незначительной мощностью могут варить и резать листы черного и цветного металла до двух миллиметров толщины.

Аппараты водородной сварки пользуются большой популярностью среди ювелиров, стоматологов и специалистов по ремонту холодильников. Модели с большей мощностью позволяют сваривать материал до трех миллиметров толщины. Они очень популярны на станциях обслуживания техники, поскольку в этих местах запрещено использовать опасные баллоны с кислородом и пропаном.

Они очень популярны на станциях обслуживания техники, поскольку в этих местах запрещено использовать опасные баллоны с кислородом и пропаном.

Сварочные водородные аппараты могут использоваться во время кузовных работ, при ремонте батарей, блоков двигателей и ступиц. Когда предельный уровень давления и электролита достигается, встроенная контрольная система сама подает сигнал. В этом случае аппарат автоматически отключается от источника питания. Благодаря соблюдению таких мер безопасности, обеспечивается хорошая пожарная и взрывобезопасность.

Для сотрудников аварийных компаний, были разработаны специальные варианты, которые сваривают трубы с толщиной стенки до пяти миллиметров. Такие приборы можно использовать для заварки зон с браками чугунного и цветного литья, машинной и ручной резки металлов до тридцати миллиметров толщиной стенки. Эти способы сварки осуществляют с питанием подогревающего пламя резака от прибора и подачей кислорода из баллона.

Благодаря такой технологии получается очень чистый рез, в сравнении с ацетиленом и пропаном. Также отсутствуют выбросы оксида азота и граты, металл не насыщается углеродом и закаливается. Такие сварочные аппараты часто используются в колодцах, тоннелях и метрополитенах, поскольку там также запрещено использование пропана и ацетилена. Есть виды, которые предоставляют возможность проводить водородную сварку при минусовых температурах.

Также отсутствуют выбросы оксида азота и граты, металл не насыщается углеродом и закаливается. Такие сварочные аппараты часто используются в колодцах, тоннелях и метрополитенах, поскольку там также запрещено использование пропана и ацетилена. Есть виды, которые предоставляют возможность проводить водородную сварку при минусовых температурах.

Водородная сварка в домашних условиях

Водородный сварочный прибор пригодится каждому домашнему умельцу. Водородные аппараты стоят довольно дорого. К тому же купленные приборы очень тяжело использовать для работы с небольшими деталями. Вы можете изготовить подобный сварочный аппарат у себя дома. Все узлы можно собрать из обычных материалов. Давайте рассмотрим, как это правильно делается.

Водородная смесь получается благодаря электролизу водного раствора щелочи — едкого натра. Источник тока можно сделать из выпрямителя для зарядки аккумуляторных батарей от автомобиля. Для домашнего использования будет достаточно небольшой производительности, поэтому конструкцию можно упростить.

Электролиз происходит в сосуде, поэтому для водопроводной сварки в домашних условиях можно использовать стеклянную банку с полиэтиленовой крышкой в 0,5 литров. В крышке необходимо проделать точки для выводов контактных пластин электродов и для втулки трубки отвода получаемых газов. После этого следует герметизировать все выводы и саму крышку, подойдет обычный клей «Момент». Стоит отметить, что изогнутые змейкой электроды, являются пластинами шириной в 4 сантиметра из нержавеющей стали.

Через штуцер отвода газов необходимо заполнить банку электролитом (8-10% смесь гидроокиси натрия в очищенной воде) при помощи шприца в 50 мл. Функцию гидродозатора выполняет второй сосуд, в котором получается барботирование полученных газов и насыщение их парами горючих веществ при прохождении через 60-70% их раствора в воде.

Эта смесь должна поступать в третью емкость с водой, которая является затвором для выхода газов. Безопасность работы повышает задействование двух засовов, которые последовательно расположены и исключают проскок пламени от аппарата в электролизер. Для большей безопасности, вы можете сделать второй затвор из пластмассы.

Для большей безопасности, вы можете сделать второй затвор из пластмассы.

Газ с кислородом, водородом и парами горючих веществ выходит через медицинскую иголку. Пламя может достигать температуры 2500 градусов, но ее можно регулировать путем изменения подаваемого напряжения. Следите, чтобы процесс горение был стойким. Если вы поменяете напряжение на электродах, измениться и сила тока, которая влияет на дозу выделяемого газа.

Вы можете легко проверить это при помощи расчетов с использованием известной формулы Фарадея. Для втулок можно задействовать трубки от гелиевых ручек, капельниц и т.д., как показано на видео о водородной сварке. Помните, что диаметр иглы сварочного аппарата должен быть от 0,6 до 0, 8 миллиметра, а для третьего сосуда необходимо использовать пластмассовую баночку. Получившуюся конструкцию необходимо уложить в корпус, подходящий по размеру.

При электролизе расходуется вода, а количество щелочи остается таким же. Щелочь распадается на ионы и повышает электропроводность раствора. Вы можете пополнять топливную смесь при помощи обычного медицинского шприца с иглой. Для держателя иглы можно использовать деревянную ручку для инструментов, в которой также просверливается точка по диаметру трубки. Обязательно поместите ватные тампоны внутри трубки шприца, на ее основании и конце. Такая мера предосторожности предотвратит проскок пламени по трубке в сосуд со спиртовым составом.

Вы можете пополнять топливную смесь при помощи обычного медицинского шприца с иглой. Для держателя иглы можно использовать деревянную ручку для инструментов, в которой также просверливается точка по диаметру трубки. Обязательно поместите ватные тампоны внутри трубки шприца, на ее основании и конце. Такая мера предосторожности предотвратит проскок пламени по трубке в сосуд со спиртовым составом.

Выпрямитель вы можете собрать самостоятельно на диодах, путем их соединения по полупериодной схеме. Вы можете задействовать любой подходящий трансформатор с мощностью не менее 180 Вт. Отлично подойдет трансформатор от старых советских телевизоров. Необходимо удалить вторичные обмотки и намотать новые при помощи толстого медного обмоточного провода в 4 миллиметра. Желательно сделать отводы для регулирования выходного напряжения, которые обеспечивают работу электролизера под нагрузкой. Хорошее напряжение на электродах следует регулировать в пределах 3В, ведь в приборе находится всего один гальванический промежуток.

Температура пламени зависит от смеси топливного состава. Вы можете использовать ацетон или этиловый спирт. В случае с ацетоном нельзя ставить втулки из трубок от гелиевых ручек, поскольку они растворятся в нем. Если количество спирта в смеси выходящих газов уменьшено и преобладает кислород, пламя может погаснуть. При сборке аппарата для самодельной водородной сварки помните обо всех вышеперечисленных правилах, особенно о ватных тампонах и третьем сосуде из пластмассы. Помните, что качественно собранное и герметичное устройство, будет работать очень долго при правильной эксплуатации.

Требования безопасности при водородной сварке

Водородная сварка может быть очень опасной. Могут возникать несчастные случаи из-за взрыва смесей, воспламенения кислородных редукторов, обратных ударов пламени. Вы должны тщательно ознакомиться с техникой безопасности, прежде чем заниматься водородной сваркой. Здесь мы приведем основные правила.

- Газовую сварку запрещается проводить слишком близко от воспламеняющихся и огнеопасных веществ.

Если вы проводите сварку в помещениях, котлах или закрытых тесных помещениях, делайте постоянные перерывы и выходите на свежий воздух. В закрытых и полузакрытых помещениях вредные газы необходимо удалять при помощи местных отсосов. Если вы производите сварку в резервуарах, за процессом должен наблюдать второй человек, находящийся снаружи.

Если вы проводите сварку в помещениях, котлах или закрытых тесных помещениях, делайте постоянные перерывы и выходите на свежий воздух. В закрытых и полузакрытых помещениях вредные газы необходимо удалять при помощи местных отсосов. Если вы производите сварку в резервуарах, за процессом должен наблюдать второй человек, находящийся снаружи. - Во время сварки и резки следует обязательно использовать специальные защитные очки. В противном случае яркие лучи могут негативно повлиять на сетчатку и кровеносную оболочку глаз, вплоть до катаракты и наступления слепоты. Брызги металла и шлака также представляют большую опасность для открытых глаз.

- При использовании газовых баллонов лучше переносить их на носилках или на тележке, с обязательным использованием защитного колпака. Обычные способы транспортировки являются небезопасными. При перевозке газовые баллоны не должны касаться друг друга и падать. В зоне резки или сварки металла запрещается хранить кислородные баллоны. Перемещение на небольшие расстояния осуществляется переворачиваем с небольшим наклоном.

Если в баллоне возникнет смесь кислорода и горючего газа (когда давление кислорода в баллоне ниже рабочего давления регулятора), может случиться взрыв. Поэтому следует применять редукторы с исправными манометрами.

Если в баллоне возникнет смесь кислорода и горючего газа (когда давление кислорода в баллоне ниже рабочего давления регулятора), может случиться взрыв. Поэтому следует применять редукторы с исправными манометрами. - Во время сварки необходимо направить пламя горелки в сторону, которая находится с другой стороны от источника питания. Если вы не можете выполнить это условие, оградите источник при помощи железного щита. При работе газопроводящие рукава должны быть рядом со сварщиком. Во время перерыва следует обязательно тушить пламя горелки.

- Если сварочных постов больше десяти, газообеспечение должно идти по проводам ацетиленовых станций. Ацетиленовый генератор следует устанавливать в помещении с вентилятором и температурой не ниже пяти градусов. Следите, чтобы водный засов был наполнен до необходимого уровня. При неисправном или отключенном водном затворе работать запрещено.

Технология газовой сварки с применением водорода является такой же, как и у газовой сварки. Отличие заключается лишь в применении водородной смеси. Перед тем, как сделать водородную сварку самостоятельно, перечитайте ещё раз вышеописанные правила и советы. Мы надеемся, что наша информация поможет вам сделать качественный прибор и понять технологию процесса.

Отличие заключается лишь в применении водородной смеси. Перед тем, как сделать водородную сварку самостоятельно, перечитайте ещё раз вышеописанные правила и советы. Мы надеемся, что наша информация поможет вам сделать качественный прибор и понять технологию процесса.

Отопление на водороде, водородная установка и горелка для обогрева дома, сборка своими руками

Для получения тепла в доме можно использовать различные источники энергии. Есть среди них и достаточно необычные варианты – например, водородное топливо. В настоящее время отопление водородом используется отечественными потребителями редко из-за некоторых сложностей в получении сырья.

Однако метод этот все равно считается самым экологически чистым и обеспечивает нагрев больших помещений. А расходы на такое отопление будут хотя и большими по сравнению с использованием в качестве энергоносителя газа, однако заметно меньшими по сравнению с эксплуатацией твердотопливных и электрических котлов.

Особенности водородного отопления

Впервые отопление дома на водороде было разработано итальянскими изобретателями. Созданный ими прибор практически не создавал шума и не выбрасывал в атмосферу вредные вещества. При этом температура внутри котлов была невысокой, и оборудование можно было делать не из чугуна или жаропрочной стали, а из обычного металла и даже пластика.

Созданный ими прибор практически не создавал шума и не выбрасывал в атмосферу вредные вещества. При этом температура внутри котлов была невысокой, и оборудование можно было делать не из чугуна или жаропрочной стали, а из обычного металла и даже пластика.

«Классическим», низкотемпературным вариантом отопления на водороде является выделение тепла в процессе образования воды из водорода и кислорода. Хотя существует и методика, предусматривающая обратный процесс – расщепление водных молекул для создания водородного топлива, сгорающего в котлах.

Котлам, работающим на водороде, не нужна специальная система отвода в атмосферу продуктов сгорания. Ведь в процессе выделяется только пар, безвредный для окружающей среды. А получение сырья практически не представляет особой проблемы, в отличие от таких энергоносителей, как газ, дизтопливо и пеллеты.

Расходы при использовании отопления на водороде будут идти только на электроэнергию для генератора.

Преимущества и недостатки

Распространению системы водородного отопления способствует целый ряд достоинств такого метода:

- Экологическая чистота выбросов.

- Работа без применения огня (только для обычных низкотемпературных систем). Так как тепло получается не при сгорании, а в результате химической реакции. Соединение водорода и кислорода приводит к получению воды, а выделившаяся при этом энергия идет в теплообменник. Температура теплоносителя при этом не превышает 40 градусов, что является практически идеальным режимом для системы «теплых полов».

- Использование водородного топлива экономит средства владельца частного дома.

Единственный более выгодный способ в плане эксплуатации – газовое отопление, далеко не всегда доступное для загородного жилья.

Также использование водорода снижает затраты углеводородов типа нефти и газа, представляющих собой невозобновляемые ресурсы.

Правда, имеются у методики и недостатки. Во-первых, водород является достаточно взрывоопасным и, за счет этого, трудно транспортируемым веществом, хотя эта проблема существует только для низкотемпературного варианта.

Во-вторых, специалистов, способных на правильную установку таких котлов и сертификацию водородных баллонов, в нашей стране немного.

Принцип и устройство

Работа отопления на водороде основана на выделении значительного объема тепловой энергии, получаемой в результате взаимодействия кислородных и водородных молекул. Процесс характеризуется большими размерами необходимой для его протекания емкости и высоким КПД (>80%). Для правильного функционирования оборудования необходимо:

- подключение к источнику жидкости, роль которого чаще всего выполняет водородная система;

- наличие электропитания, без которого невозможно поддерживать электролиз;

- периодическая замена катализатора, частота зависит от производительности и конструкции котла;

- соблюдение требований безопасности )хотя по сравнению с газовым отоплением их намного меньше за счет протекания всех реакций внутри котла, и от пользователя необходим только визуальный контроль процесса).

Впрочем, учитывая, что создать своими руками такое оборудование, как низкотемпературная водородная установка для отопления дома, вряд ли получится, чаще всего используют альтернативный метод – получение водорода и использование его в качестве энергоносителя. Такой вариант будет доступнее по цене и обеспечит большую температуру теплоносителя в отопительной системе (такую же, как и газ).

Сборка системы

В состав систем водородного отопления входят водородные генераторы, горелки и котлы. Первый необходим для разложения жидкости на составляющие (с использованием катализаторов для ускорения процесса или без них). Горелка создает открытое пламя, а котел служит теплообменным устройством. Все это можно приобрести в соответствующих магазинах, однако та же система, созданная своими руками, как правило, работает эффективнее.

Сборку генератора водорода можно осуществить несколькими способами. Для его изготовления понадобится несколько стальных трубок, бак для расположения конструкции, широтно-импульсный генератор мощностью от 30А и выше или другой источник питания. Кроме того, при сборке не обойтись без посуды для дистиллированной воды.

Кроме того, при сборке не обойтись без посуды для дистиллированной воды.

Подача жидкости, из которой будет выделяться водород, осуществляется внутрь герметичной конструкции, где находятся пластины из нержавеющей стали (чем их больше, тем больше получается водорода, хотя тратится и дополнительная электроэнергия), примыкающие друг к другу.

В емкости под действием тока происходит процесс расщепления молекул воды на кислород и водород, после чего последний подается в котел, где установлена горелка. Если же ток подается не от сети, а от ШИМ-генератора, эффективность системы увеличивается.

Применяемые материалы

В системе отопления применяется, как правило, дистиллированная вода, в которую добавляют гидроксид натрия в пропорции 10 л жидкости на 1 ст. л вещества. При отсутствии или проблематичности получения нужного количества дистиллята разрешается использование и обычной воды из крана, но только в том случае, если в ее составе отсутствуют тяжелые металлы.

В качестве металлов, из которых изготавливают водородные котлы, допустимо использовать любые виды нержавеющих сталей – отличным вариантом станет ферримагнитная сталь, к которой не притягиваются лишние частицы. Хотя основным критерием выбора материала все-таки должна быть устойчивость к коррозии и ржавчине.

Для сборки аппарата обычно используются трубки диаметром 1 или 1,25 дюйма. А горелка приобретается в соответствующем магазине или интернет-сервисе.

Если правильно подобрать материалы и тщательно изучить схему отопления, изготовление установки и ее присоединение к котлу не представляет собой ничего сложного.

Целесообразность методики

Причиной установки системы отопления на водороде в частном доме может быть отсутствие в нем природного газа и наличие электроэнергии. При этом расходы на обеспечение здания теплом оказываются меньшими по сравнению с использованием электронагревательных приборов.

Кроме того, отсутствует необходимость в трубах для отвода продуктов сгорания. Получается, что водородная установка вполне может использоваться в загородных домах в качестве самостоятельного или дополнительного отопительного оборудования.

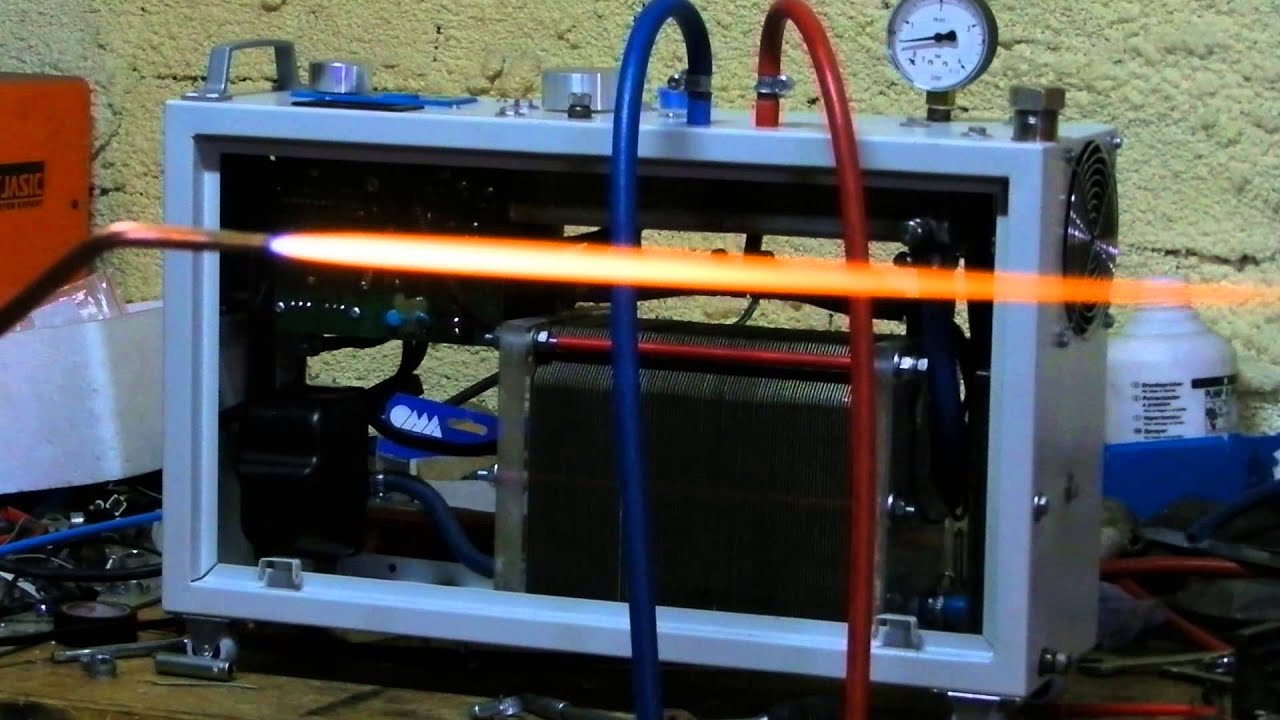

Водородный сварочный аппарат

Водородный сварочный аппарат ЭС-1000

Система водородной газосварки. Высокая температура пламени, отсутствие баллонов, резка металла до 10мм. Экономия на обслуживании до 100 раз по сравнению с ацетиленовой сваркой.

Водородный сварочный аппарат

Водородно – кислородное пламя имеет хорошую эффективность и является предпочтительной заменой ацетилено-кислородного пламени, для сварки, пайки и резки.

Водородно – кислородная сварка частично заменяет сварку и пайку в среде инертных газов (например, аргона), и в отличии от стандартных способов газосварки, является абсолютно безвредной, так как продуктом горения является водяной пар.

Водородно – кислородный сварочный аппарат можно использовать для широкого спектра обрабатываемых материалов: любой стали, цветные и благородные металлы, чугун, стекло, керамика, золото и т.д.

Для работы водородно – кислородного сварочного аппарата необходима только вода в маленьком количестве (примерно 0,2 литра в час).

Для обеспечения бесперебойной работы водородного сварочного поста, не нужно создавать запасы ацетилена и кислорода в баллонах.

Наш водородный сварочный аппарат позволяет выполнять широкий спектр работ – от сварки, микросварки и пайки пламенем размером с иголку до резки листовой стали толщиной до 10 мм и более. Обычно водородно – кислородная смесь превосходит ацетилено-кислородную по технологическим возможностям, а не просто является её более дешевым заменителем.

Водородный сварочный аппарат может работать непрерывно.

При применении водородно-кислородного пламени уменьшаются затраты на обслуживание рабочих мест, отсутствуют отходы производства, абсолютно безвредно – продуктом горения является водяной пар.

Преимущество этого аппарата перед аналогами

- 1. большая производительность при небольших габаритах

- 2. стабильное давление

- 3. специальная технология изготовления пластин обеспечивает большой ресурс работы

- 4. применение ШИМ (PWM) позволило уменьшить энергозатраты и снизить вес оборудования

- 5. интеллектуальное управление

- 6. Автоматическое и ручное управление

- 7. удобство в использовании

- 8. долговечность и простота обслуживания

- 9. удобное управление мощностью

- 10. широкий спектр применения

- 11. высокое качество при небольшой стоимости

- 12. высокая эффективность и удобство, по сравнению с газобаллонным оборудованием

- 13. один аппарат можно использовать для работ на нескольких рабочих местах одновременно. Аппарат будет самостоятельно подстраиваться под действия персонала, автоматически удерживая нужное давление газа в системе.

Автоматика облегчает переход от использования баллонов к интеллектуальному, современному, экономичному оборудованию.

У Вас в руках та же горелка, тот же принцип регулирования расхода газа, прибор сделает все остальное сам.

У Вас в руках та же горелка, тот же принцип регулирования расхода газа, прибор сделает все остальное сам.Сравнение затрат при эксплуатации сварочного оборудования

Стандартное газобалонное оборудование в Украине:

- Стоимость Ацетилен баллона 40 л. – 50$/шт.

- Заправка Ацетилен баллона 40 л. – 40$/шт.

- Стоимость Пропан-бутан баллона 50 л. – 35$/шт.

- Заправка Пропан-бутана 50 л. – 15$/шт.

- Стоимость Кислород баллон 40 л. – 50$/шт.

- Заправка Кислород баллон 40 л. – 6$/шт.

- Редуктор + манометр – 15$.

- Стоимость комплекта с баллоном Ацетилен – 161$.

- Стоимость комплекта с баллоном Пропан-бутан – 121$. (без шлангов, горелок и т.д)

Стоимость расходных материалов за 5 рабочих дней (30 рабочих часов).

- 1 баллон Ацетилена + 10 баллонов Кислорода = 100$.

- 1,3 баллон Пропан-бутан + 10 баллонов Кислорода = 80$.

- + доставка баллонов, стоимость которой часто превышает стоимость самого газа.

Стоимость водородно-кислородного газосварочного оборудования:

Ориентировочная стоимость – 1300$.

Стоимость расходных материалов за 5 рабочих дней (30 рабочих часов).

Мощность усредненная 2,5 кВт/час

2,5 х 30 = 75 кВт/час ( потребление ел. Энергии за 30 часов.)

75 х 0,05 = 3,75. (примерная стоимость ел. Энергии за 30 часов.)

Расход воды 15 л.

15 х 0,1 = 1,5$. (стоимость дистиллированой воды)

3,75 + 1,5 = 5,25$. (затраты на 30 рабочих часов)

Вывод:

Стоимость расходных материалов за 5 рабочих дней (30 рабочих часов).

- Ацетилена + Кислорода = 100$.

- Пропан-бутан + Кислорода = 80$.

- Вода + Эл. Энергия = 5, 25 $.

Сварочный аппарат водородный: зачем нужно подобное оборудование?

Водородное сварочное оборудование: особенности соединения материалов

Сварочный аппарат – устройство, без участия которого при строительстве, на производстве или в быту задача скрепления металлических деталей будет практически неосуществима. Водородный аппарат для производства сварочных работ – оборудование, достойное внимания, а поэтому постараемся рассмотреть все его полезные качества.

Водородный аппарат для производства сварочных работ – оборудование, достойное внимания, а поэтому постараемся рассмотреть все его полезные качества.

Описание и характеристики водородного аппарата

Водородный аппарат предназначен для резки, пайки и сварки металлов, при этом материалы могут быть цветными и черными. Особенностью такого приспособления является то, что им можно обрабатывать стекло, пластик, кварц и оргстекло.

Водородный аппарат послужит отличным помощником в ювелирном деле, в стоматологических целях, на станциях технического обслуживания. Такой сварочный аппарат пригодится в отраслях, где необходим высокотемпературный локальный нагрев.

Сварочный аппарат функционирует на водороде, вырабатываемом внутри устройства.

Заполучить водород выходит благодаря расщеплению молекул воды на атомы кислорода и водорода, при этом образуя газовую смесь с высокой потенциальной энергией, используемой для соединительных работ.

Для продуктивного функционирования данного оборудования понадобится полтора литра воды (дистиллированной), а также доступ к бытовой электрической сети (220В).

Технические характеристики:

- Питающая сеть – 220В,

- Потребляемая мощность – до 2 кВт,

- Производительность газа – до 480л/час,

- Расход дистиллированной воды – 150 мл./час.

Преимущества:

- Стабильное давление,

- Сварочный аппарат имеет значительную производительность при незначительных габаритах,

- Специализированная технология производства пластин обеспечивает существенный ресурс работы,

- Различные режимы функционирования,

- Удобство применения,

- Удобное управление мощностью,

- Долговечность, а также простота обслуживания,

- Широкий спектр использования,

- Высокое качество и стабильность наряду с незначительной стоимостью,

- Применение ШИМ дает возможность снизить энергетические затраты, снизить массу оборудования,

- Эффективность и удобство при сравнении с газосварочными баллонами,

- Возможность эксплуатации одного оборудования на нескольких рабочих местах одновременно,

- Универсальность.

Как сделать оборудования своими руками?

Водород, как известно, во время смешивания с воздухом способствует созданию взрывоопасной смеси – так называемого, гремучего газа. Температура горения водорода составляет 2800 градусов Цельсия.

Целесоо

бразно разобраться в собственноручном производстве такого полезного оборудования, как сварочный аппарат. Постараемся рассмотреть порядок работы и применяемые материалы с инструментами.

Инструменты и материалы:

- Листовая нержавеющая сталь,

- Болты с гайками,

- Оргстекло, либо стеклопластик,

- Резина или пластик,

- Герметик,

- Соединительные штуцера, а также патрубки.

Порядок работы:

- Начинать своими руками собирать качественный сварочный аппарат следует со сборки электролизера, а поэтому, сначала нарежьте пластины нержавеющей стали,

- Далее в пластинах стоит высверлить отверстия, предназначенные для циркуляции раствора, прохода газа между отсеками,

- Следующим образом понадобится нарезать изолирующие пластиковые промежутки, но лучше будет выполнить их из резины,

- Теперь нужно вырезать своими руками боковые основы из вышеупомянутого материала – оргстекла, после чего можно приступать к сворке оборудования.

Для того чтобы для болтов отверстия совпадали, желательно положить одно стекло на другое, после чего высверлить аккуратно по диагонали два отверстия. Далее надо зафиксировать их шурупами,

- Начинаем собирать сварочный аппарат. На оргстекло следует нанести герметик, уложить пластик на пластик, кладем нержавейку, после чего промазываем герметиком,

- Наиболее крайние пластины потребуется отвести таким образом, чтобы можно было зафиксировать контакты,

- Прежде чем как закрывать верхний отсек в стекле, надо выполнить пару отверстий своими руками вверху для выхода газа, а также для поддержки уровня раствора снизу,

- Нижний патрубок понадобится соединить с бутылкой, в которую будет заливаться раствор. Таким образом, раствор будет попадать в отсеки,

- Теперь можно приступать к производству водного затвора. Таким образом, в пробке выполняем два отверстия, при этом стоит знать, что в одну будет входить трубка электролизера и загружается в воду. Второе отверстие служит для трубки горелки,

- Роль горелки может исполнить обыкновенный шприц, то есть игла,

- Для питания можно использовать мощный источник постоянного тока, расчет напряжения – 2В на пластину нержавеющей стали.

То должен приравниваться не менее 7 А, при этом рабочий параметр подается на крайние пластины,

То должен приравниваться не менее 7 А, при этом рабочий параметр подается на крайние пластины, - В конце можно будет сделать самое главное – приготовить раствор, для чего добавим обычную пищевую соду. Концентрация воды должна рассчитываться по амперажу ток должен находиться в пределах 4-6А.

Изучив определенные шаги изготовления устройства, произвести сварочный аппарат, который будет эксплуатироваться при помощи водорода, и в будущем послужит отличную и долговечную службу.

Водородный сварочный аппарат: преимущества работы

- Суть процесса

- Варианты применения

- Плюсы водородной сварки

Водородное пламя используется как альтернатива ацетиленовому. С его помощью можно осуществлять процесс сваривания, резки, запаивания.

Сварочный водородный аппарат обеспечивает эффективность и безопасность процесса. Использование водорода вместо ацетилена в процессе газовой сварки обеспечивает большую продуктивность.

Сварочный шов получается качественным, а производительность остается на высоком уровне.

Водородная сварка – разновидность газопламенной. Ее суть заключается в смешивании газов — водорода и кислорода. Работа позволяет получить пористый тонкий шов, однако в сварочной емкости остается большой шлаковый слой. Чтобы это избежать, в газовую смесь добавляют минимальное количество органики, а именно углеводородов. Эти вещества обладают способностью «гасить» кислород.

Сложным вопросом при организации водородной сварки считается выбор эффективного источника подачи газа. Известно, что применять водородный баллон для этих целей опасно. Сжиженный водород при высокой концентрации вызывает удушье и головокружение.

Также проблемой является невидимость пламени в дневном свете. Днем применение такой сварки возможно только с использованием датчиков. Также проблема решается при помощи электролизеров – приборов, разлагающих воду на составляющие – кислород и водород.

Проблема возникает из-за взаимодействия водорода с никелем при высоких температурах. После охлаждения выделяется газ и образует повреждения на поверхности. Также такая сварка не применяется при обработке меди.

Сварочный водородный аппарат подключают как к бытовой, так и к электрической сети с тремя фазами. Также его используют для ручной и автоматизированной работы. При работе происходит подача по шлангу смеси газов в горелку. Температура регулируется в диапазоне 600-2600 градусов по Цельсию.

Любой сварочный аппарат включается в эксплуатационный режим очень быстро – это зависит от температуры окружающей среды, а также величины расхода газа. Малые габариты прибора способны обеспечить его высокую мощность.

Продукт горения водорода – пар, не имеющий токсических свойств. Поэтому как при работе, так и при хранении сварочный аппарат на основе этого газа абсолютно безопасен.

Однако требования техники безопасности стоит соблюдать — нужно применять защитный костюм и очки при эксплуатации устройства.

Существуют следующие варианты применения оборудования:

- сваривание,

- выпаивание,

- порошковое напыление,

- кислородная резка,

- термическое упрочнение,

- наплавка.

Выбор режимов эксплуатации обеспечивает широкий спектр возможностей прибора — от сварки малой толщины до осуществления резки больших по толщине листов стали. Качественный сварочный аппарат – помощник стоматологов, ювелиров, также он часто применяется при ремонте холодильного оборудования, а также в пунктах технического обслуживания.

Помимо этого, оборудование используется при ремонте ступиц, двигателя, радиаторов, для проведения кузовных работ.

Преимущества данного типа сварочных работ таковы:

- эффективность,

- безопасность,

- экологичность,

- компактность,

- небольшая трудоемкость,

- широкий спектр материалов обработки: сталь, благородные и цветные металлы, стекло, чугун, керамика, стекло,

- для эксплуатации требуется только вода, бесперебойная работа не нуждается в других компонентах,

- водородная атмосфера создает защиту поверхности от окисления,

- нет необходимости перезарядки.

Новейшая разработка – сварочный аппарат, способный соединять трубы, толщина металлической поверхности которых составляет до 5 мм. Устройства применяются при заваривании участков с браком, а также для разрезания металлов толщиной до 30 мм.

Такая сварка возможна при баллонной подаче кислорода. Так получают чистый срез. Металл подвергается закаливанию, но не происходит насыщения углеродом и нет побочного образования оксида азота.

Такое оборудование эксплуатируется в метро, тоннельных помещениях и колодцах.

Таким образом, применение водородной сварки – отличное решение для широкого круга сфер деятельности. Главное достоинство метода заключается в его абсолютной безопасности при соблюдении всех условий эксплуатации.

Водородная сварка своими руками

Газовая сварка позволяет аккуратно накладывать швы на тонкий металл. Смена сопла с разным диаметром выходного отверстия дает возможность производить работы как на трубах, так и на узких элементах. Но у пропан-ацетиленового пламени есть предел — существуют ограничения по использованию баллонов в замкнутом пространстве под землей в тоннелях.

Еще обычным пламенем не получится припаять сильно мелкие детали ювелирных украшений. Поэтому применяется водородная сварка. Метод аналогичен с ацетиленовым пламенем, и его легко освоить. Для реализации используется несложное оборудование. Возможна водородная сварка своими руками, что пригодится для ремонтных работ на дому или в небольших мастерских.

Суть и особенности

Газовая сварка происходит за счет горения газообразного вещества. Чаще всего применяют ацетилен в баллонах или из генератора, где карбид окисляется водой. Там, где требуется меньшая температура пламени на тонких изделиях, или в случае проведения работ по резке металла, используется газ пропан. Он подается по шлангам в трубку горелки и воспламеняется от поджига спичкой.

По второй шланге из соседнего баллона в смесительную камеру подается кислород. Он не горюч, но поддерживает пламя первого газообразного вещества. За счет высокого давления, можно разгонять температуру огня до 3000 градусов. Им можно выполнять сварку или резку. В качестве побочного действия в воздух выделяются продукты горения смеси.

По такому же принципу функционирует и водородная сварка, только вместо ацетилена по каналам горелки движется водород. Его опасно использовать в баллонах, ввиду легкой взрываемости большого объема газа. Утечка водорода и скопление в низине может привести к удушью и сильному головокружению. Поэтому его производят на месте сварки в специальной емкости. Для этого применяют углеводороды:

Проведение тока по этим жидкостям между двумя электродами дает достаточно водорода для сварки и резки, и безопасно в закрытых помещениях. Электролизный процесс позволяет уменьшить количество шлака в сварочной ванне, которого возникает очень много из-за чистого водорода в баллонах.

В результате шов получается плотным, без сильных пор. Для толстых металлов используются горелки с дополнительной подачей кислорода. В сварке мелких элементов достаточно только того, что получено в электролизере. Электрический разряд разделяет жидкость и содействует выработке как водорода, так и кислорода в виде пара.

Им, в зажженном состоянии, и осуществляются работы.

Применение метода

Сварка водородом широко применяется в сложных условиях. Это могут быть тоннели метро, шахты, глубокие монтажные колодцы и коллекторы.

Доставка баллонов в такие места либо невозможна, либо это чревато утечкой и взрывом. Сварочный метод с использованием электролиза позволяет безопасно проводить подобные работы.

Горящим веществом является пар, абсолютно безвредный для человека и окружающей среды.

Смена сопла на меньший диаметр, вплоть до иголки, делает возможным ювелирные работы, такие как:

- пайка шва золотых колец,

- ремонт цепочек,

- создание крепежных элементов для инкрустирования.

Этот вид пламени применяется в стоматологическом деле, для пайки металлических протезов. На производстве им обрабатывают стеклянные изделия. Больше всего водородная сварка подходит для углеродистой стали и дорогих металлов. Хорошо выполняется резка материалов как большой толщины на мощных моделях, так и тоненьких пластин игольчатыми соплами.

Преимущества водородной сварки

Сварка водородом завоевала широкое применение в определенных кругах благодаря следующим особенностям:

- аккуратные тонкие швы,

- возможность вести сварку и пайку на ювелирных украшениях,

- отсутствие вреда для органов дыхания человека,

- легкое небольшое оборудование, удобное для транспортировки,

- возможность вести работы в замкнутом пространстве, где запрещены другие технологии по сварке,

- пламя хорошо воздействует на все виды углеродистой стали и драгоценные металлы,

- для продолжительной работы не требуется частой перезарядки,

- возможность осуществлять резку материалов,

- подобный аппарат легко собрать своими руками.

Водородная сварка, несмотря на столько преимуществ, имеет и несколько минусов. Маленькие горелки и узкие сопла способны работать только на тонких деталях.

Чтобы вести сварку на толстых изделиях требуются мощные аппараты, с дополнительной подачей кислорода. При сваривании меди швы характеризуются многочисленными порами. Этот же дефект проявляется на легированных сталях.

Пламя от чистого водорода трудно разглядеть невооруженным глазом.

Создание водородной сварки своими руками